- Особенности технологии наплавки

- Методы наплавки металла

- Электродуговая наплавка

- Вибродуговой метод наплавления с применением проволоки

- Газопламенная (газовая) наплавка

- Электрошлаковая наплавка

- Лазерная наплавка поверхности металла

- Индукционный метод наплавления

- Электроискровая наплавка

- Виды наплавки металла по деталям

- Шестерня зубьев

- Рельсовые концы

- Цилиндры и плоскости

- Металлорежущий инструмент и штампы

- Детали, работающие на истирание как под ударными нагрузками, так и без них

- Нержавеющая сталь

- Чугун и его сплавы

- Медь и ее сплавы (бронза)

- Алюминий и материалы на его основе

- Применяемое оборудование

- Расход материалов

- Электроды для наплавки

- Сварка инвертором для начинающих: как научиться варить с нуля и основы дуговой сварки

- Азы электросварки

- Способы сварки

- Пошаговая инструкция по сварке инвертором

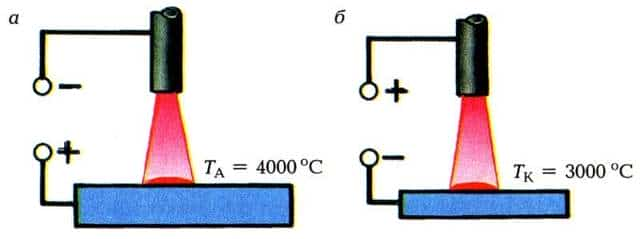

- Прямая и обратная полярность

- Влияние скорости подачи электродов

- Влияние силы тока

- Частые ошибки новичков

- Подведем итоги

- Как правильно варить тонкий металл инвертором: советы опытных сварщиков

- Как лучше и правильно работать с тонким металлом?

- Метод пульсации при сварке тонких металлов

- Советы: как варить электродами тонкие металлические листы

- Технологии сварки электродом и выбор правильного шва

- Как варить тонкий металл электродом?

- Восстановление деталей сваркой и наплавкой

- Сущность восстановления сваркой и наплавкой

- Подготовка деталей

- Электродуговая сварка и наплавка

- Восстановление деталей в среде защитных газов

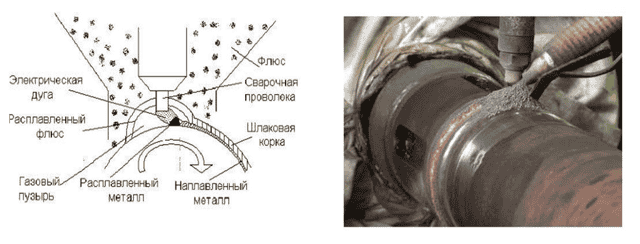

- Сварка и наплавка под слоем флюса

- Другие способы восстановления

- Особенности восстановления деталей из чугуна

27.03.2020

Наплавка металла электродом — что это такое? Это одна из наиболее часто применяемых на практике технологий обработки заготовок. Сегодня мы обратим на нее внимание.

Рассмотрим, какими способами проводится, что за детали можно восстанавливать теми или иными ее методами.

Информация нужна, чтобы вы понимали важность станков, ее выполняющих, и могли выбрать оборудование, лучше всего подходящее для решения конкретно ваших задач.

Сразу отметим, зачем нужна такая работа:

- для возврата исходного качества уже изношенной поверхности;

- для утолщения и упрочнения рабочих плоскостей;

- для создания биметаллических структур – пар с медью, чугуном, бронзой или с хромом, кобальтом, никелем.

При правильном подборе материалов и строгом соблюдении техпроцесса удается обеспечить готовому изделию необходимые физико-химические характеристики.

По своей сути, наплавка – это разновидность сварки, потому что принципы их проведения во многом сходны. Отличие в используемых инструментах и решаемых задачах.

Если в первом случае, как правило, нужно добиться прочного сцепления двух соединяемых деталей или устранить повреждение, то во втором зачастую еще и необходимо определенным образом изменить состав основного слоя, придать ему новые свойства.

При этом оба вида работ настолько актуальны, что для их проведения создают и совершенствуют специальные станки.

Передовые мобильные наплавочные станки представлены у целого ряда производителей, например, у ижевского завода «Сармат»: НК450 и НК750, а также у расточных комплексов РНК и РНК-2.

Они отличаются надежностью, удобной скоростью подачи, широким диапазоном регулировки. Также они мобильны, что расширяет сферу их применения.

Особенности технологии наплавки

Как процесс, она представляет собой нанесение предварительно расплавленного металла на поверхность элемента – равномерно, узкими полосками, так, чтобы два материала надежно сцепились в сплошной слой.

Толщина последнего зависит от того, для чего предназначено покрытие: защитное может быть тонким и составлять десятые доли мм, а восстанавливающее – доходить до 10 мм.

Важно, чтобы сохранялся запас, достаточный для последующей расточки или фрезерования заготовки.

Также необходимо соблюдать следующие требования:

- как можно меньше проплавлять саму деталь;

- минимизировать деформации и остаточные напряжения на участке стыка;

- по максимуму понижать припуски, оставляя их приемлемыми.

Методы наплавки металла

Важно выбрать способ, который будет достаточно простым, быстрым и безопасным в реализации и при этом обеспечит качество соединения, предотвращая возможную деформацию.

Понимая это, мы предлагаем вашему вниманию только актуальные варианты с экономичным расходом материала, энергии, трудовых затрат. Большинство из них предназначены для работы со стальными деталями, на поверхность которых необходимо нанести покрытие из цветмета.

Рассмотрим каждый – с его характерными особенностями, преимуществами, недостатками (если они есть), применяемым оборудованием – чтобы вы могли сделать выбор.

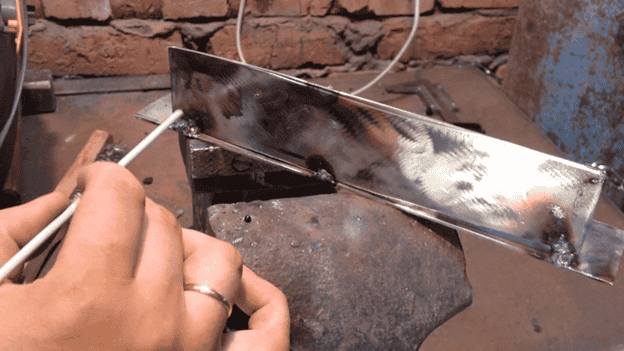

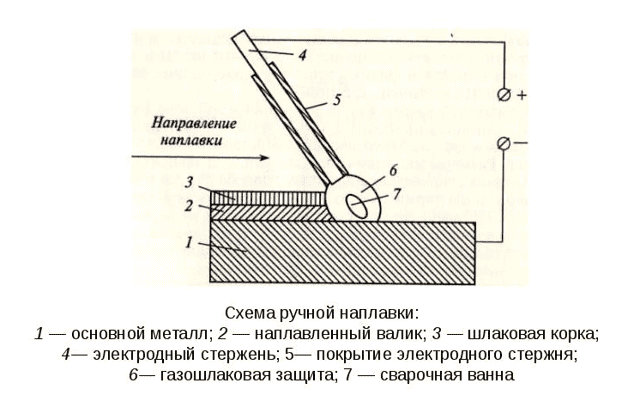

Электродуговая наплавка

Может быть двух видов:

- Ручная – используются обычные инверторы и выпрямители, минус которых заведен на заготовку, а плюс – на электрод. Такая сборка, несмотря на свою простоту, эффективно снижает общий нагрев и неглубоко проплавляет основной слой. При добавлении смеси-присадки можно равномерно упрочнить обрабатываемую поверхность.

- Механизированная. Работа производится с помощью сварочных полуавтоматов, подающих сплошную или порошковую проволоку, позволяя работать под флюсом. Среди достоинств – высокая производительность и отличное качество стыка: если аккуратно зачистить участок прямошлифовальной машинкой и подогреть его, шов получится идеально ровным.

Вибродуговой метод наплавления с применением проволоки

Позволяет наносить цветные металлы тонким слоем (до 1 мм), практически не нагревая при этом основное покрытие.

В течение непрерывного процесса электрод с амплитудой 0,3-3 мм и частотой до 100 Гц совершает колебания по направлению к оси.

Таким образом он создает дугу на протяжении 1/5 от общего времени технологического цикла и переносящую на рабочую поверхность малый объем цветмета. Результат – качественный стык без глубокого провара и негативного теплового воздействия.

Выполняется полуавтоматами, снабженными электромеханикой с прерывистой подачей проволоки диаметром 1,6-2 мм. Проводить работы необходимо в защитной среде, состоящей из водного раствора, безопасного газа или пены.

Газопламенная (газовая) наплавка

Наиболее простой, а значит и традиционно используемый, доступный метод обработки, обладающий следующими особенностями:

- пропан-бутановая смесь или горящий ацетилен в качестве источника тепла;

- проволока или прутки (подаваемые вручную или механизированным путем) в роли присадки;

- смесь на базе борной кислоты или буры для флюсов.

При этом мелкие детали приваривают сразу, а крупные – предварительно разогревают до температуры 500 0С и выше. Также полезными добавками могут быть порошковые смеси, их тоже допустимо вводить, направляя в струю пламени, чтобы они мелкими каплями оседали на рабочей поверхности.

Выполняется на плазмотронах – специальных аппаратах для сварки, оборудованных мощной горелкой, активное вещество в которой достигает нескольких тысяч градусов по Цельсию.

Естественно, в таком случае нужно обезопаситься от любых контактов, поэтому присадки подаются только механизированным путем. В их роли, кстати, могут выступать как гранулированные, так и более традиционные порошковые составы.

Объективные преимущества – неглубокий провар и однородная структура получающегося стыковочного слоя. Минусом можно считать относительную дороговизну плазмы и тот факт, что она разогревается до таких серьезных температур.

Электрошлаковая наплавка

Представляет собой термический процесс, в ходе которого:

- полезная добавка доходит до нужной вязкости в шлаковой ванне – емкости с катализатором, передвигаемой вдоль заготовки;

- в этот резервуар помещается электрод или гранулированный присадочный состав;

- осуществляется повышение температуры, причем под флюсом и шлаком, которые становятся своеобразным защитным слоем, предохраняющим рабочий участок от вредного воздействия газа.

Ванна расположена вертикально – чтобы воздушные пузырьки сразу всплывали и не образовывали пор. Разбрызгивания и потерь тепла тоже нет (из-за образующегося на третьем шаге буфера) – это очень экономичный вариант. Единственный минус в том, что он сравнительно трудоемок и слабо подходит для деталей со сложной конфигурацией и/или малым размером.

Лазерная наплавка поверхности металла

У этого способа тот же принцип, что и у плазменного или газового. Состав присадки тот же, есть порошок и флюс, разница только в доведении ее до нужной вязкости – это осуществляется при помощи узконаправленного излучения. Его испускает специальная головка, у которой также есть:

- сопло – в нем нагревается поток газа;

- инжектор – он впрыскивает полезную добавку.

Это вариант с максимальной точностью результата, отличающийся стабильным качеством получаемого покрытия, но он и наиболее дорог в использовании, поэтому актуален в самых ответственных случаях, например, при производстве функциональных узлов прецизионного оборудования.

Индукционный метод наплавления

Реализуется по следующей схеме:

- цветмет вместе с флюсом наносится на рабочий участок;

- над ними располагают медную трубку в несколько витков – индуктор – и напряжение с высокой частотой;

- возникают вихревые токи, сваривающие основу и присадку в единое целое.

Налицо впечатляющая производительность при достаточно небольшом нагреве.

Электроискровая наплавка

Технология основана на воздействии кратковременных разрядов тока и позволяет наносить ультратонкие покрытия (толщиной буквально в несколько мкм). Претворяется в жизнь на специальной установке с осциллятором. Заготовку в ней заводят на минус, электрод – на плюс. При разрядах частицы материала вырываются и свариваются в плотный мелкопористый шов.

Вариант сравнительно недорогой и удобен тем, что нагрев поверхности практически отсутствует – изменения структуры или деформации попросту нет, даже окисления не наблюдается. Это максимизирует срок службы обработанного изделия.

Виды наплавки металла по деталям

Есть настолько распространенные части механизмов, что унифицированным стал не только их выпуск, но даже ремонт. Специфику их восстановления мы и рассмотрим ниже.

Шестерня зубьев

Актуальна, когда ломается не больше 2 подряд идущих резцов. В этом случае нужно:

- вырезать дефективные элементы;

- просверлить пару отверстий в получившемся зазоре и сделать резьбу;

- изготовить шпильки и ввернуть их в посадочные места;

- наплавить электросваркой металл и сформировать из него зуб.

Также допустимо использовать специальные электроды – ОЗН-300 или их аналоги. Важно хорошо очистить шестеренку перед выполнением работ.

Если из строя вышло сразу несколько резцов, можно попытаться восстановить их изношенные стороны с помощью Сормайта, приварив его с применением ЦС-1 или ЦС-2. Место стыка затем нужно отшлифовать.

Еще один вариант – сталинит, размягчать который следует при постоянном обратном токе, а наносить – с бурой в роли флюса, слоем в 3-4 мм.

Если необходимо отремонтировать торцы зубьев, сделать это лучше автоматическим путем, с порошковой проволокой в качестве присадки.

Рельсовые концы

Элементы железнодорожного полотна неизбежно деформируются под воздействием ударных нагрузок от ЖД-транспорта. Поэтому им требуется возвращать исходную геометрию, и сделать это можно несколькими способами:

- Вручную, дуговой сваркой – с использованием штучных К-2-55 или ОЗН-330, с наложением валиков поперек, вдоль или диагонально. Ширина стыка зависит от силы тока, сечения стержня и других сопутствующих факторов.

- Полуавтоматически, электродуговым методом: в данном случае наплавленный металл – это порошковая самозащитная проволока. Это самый производительный и стабильный вариант из трех, но требующий наличия определенного оборудования.

- Пучком – начиная с торца, с отступом, возбуждая дугу по внутренней стороне. Кратер заделывается при стыковке концов валиков (с перекрытием в 15-20% ширины).

Что бы вы ни выбрали, нужно провести обработку правильно, то есть измерить дефект, подготовить станок, зашлифовать место и подогреть его, выполнить основную работу, дождаться естественного остывания и зачистить абразивом для достижения необходимой гладкости.

Цилиндры и плоскости

Восстановление деталей наплавкой в этом случае можно выполнять одним из двух способов:

- Электродами с обмазкой – валиками, либо продольно, либо вкруговую, либо по винтовой линии. Первый вариант подходит для длинных, но малых в диаметре элементов, второй подразумевает постоянные повороты заготовки, третий – ее равномерное вращение.

- Автоматически под флюсом – таким образом получается прочное покрытие, особенно если использовать качественную порошковую проволоку или ленту. Наносить присадку можно как по оси, так и по спирали.

Под плоскостями подразумеваются простые поверхности большой площади. Их ремонтируют при помощи узких валиков, располагая каждый так, чтобы он перекрывал предыдущий на 30-40% ширины и своевременно удалял шлак. Еще один вариант – напайка в несколько слоев, с сообщением электродному пучку (ленте) нужного размаха поперечных колебаний. Во втором случае нет корки.

Металлорежущий инструмент и штампы

Здесь актуальна дуговая сварка:

- ручная – с применением ОЗИ-3, 5 или 6, или ЦИ-1М, или ЦС-1;

- полуавтоматическая или полностью механизированная – с использованием легированной проволоки, паст, флюсов.

Детали, работающие на истирание как под ударными нагрузками, так и без них

Если какое-то изделие эксплуатируется очень интенсивно и испытывает значительные физические воздействия, рекомендуется использовать следующие электроды:

- ОМГ-Н – полностью соответствует ГОСТам;

- ОЗН (7М, 300М, 400М) – поверхность будет отличаться твердостью, стойкостью к износу и трещинам;

- ЦНИИН-4 – доступный, популярный, недорогой;

- Т-590, Т-620 – дают повышенную прочность, покрывая особым ферро-слоем.

Нержавеющая сталь

В данном случае лучшие материалы для наплавки – стержни из высоколегированной проволоки серии ЦН (6Л или 12М-67). Полученный благодаря им стык обладает антикоррозионными свойствами и не станет собирать задиры – очень удобное решение для арматуры. Возможно, придется проводить предварительный прогрев и дальнейшую термообработку.

Чугун и его сплавы

Здесь популярны следующие варианты электродов:

- ОЗЧ-2 – для серых и ковких сортов;

- ЦЧ-4 – легко зажигаются, стабильно горят, обеспечивают малое разбрызгивание;

- ОЗЖН (1 и 2) – для высокопрочных марок;

- МНЧ-2 – делают стык плотным и аккуратным после чистовой обработки.

Медь и ее сплавы (бронза)

В этом случае актуальны прутки, состав которых сходен с основным материалом, или стержни серии Комсомолец-100. Рекомендован нагрев до 300-500 градусов Цельсия и проковка, если температура превысит этот показатель.

При использовании бронзы хорошо себя показывают ОЗБ-2М: они дают высокую износостойкость. Работу нужно проводить под постоянным током с обратной полярностью.

Алюминий и материалы на его основе

Наиболее востребован дуговой способ наплавки металла – электродами ОЗА (дают антикоррозионные свойства), УАНА или ОЗАНА (не позволяют образоваться оксидной пленке).

Чтобы упростить регулировку структуры, берут порошковые стержни, потому что они повышают практические характеристики готового покрытия.

Применяемое оборудование

Эту нишу занимают станки, которые отличаются от сварочных установок наличием дополнительных устройств, подающих и распределяющих присадки. Они могут обеспечивать нанесение прутками, проволокой, через сопло, поддерживать функцию центробежного распределения или спиральной укладки.

В качестве примера можно привести модели ижевского производителя «Сармат»: НК450 и НК750 осуществляют восстановление отверстий наплавкой, подходят как для плоских заготовок, так и для сложных форм или тел вращения. Отличаются мобильностью, высокой производительностью и точностью, возможностью регулировки скорости.

Расход материалов

Его нужно уметь рассчитывать, чтобы определить стоимость готовой детали (или партии). Зная, сколько расходников понадобится, вы сможете обеспечить непрерывный производственный процесс.

При сварке этот показатель берется на 1 м шва. Следует воспользоваться формулой:

G = F x L x y, где:

- F – площадь сечения стыка, мм2;

- L – длина созданного покрытия;

- y – удельная масса выбранной присадки, г/см3.

Расход стержней тоже необходимо учитывать, но сделать это проще, ведь этот показатель для каждой марки стабилен и составляет 1,4-1,8 кг на 1 кг присадки.

Электроды для наплавки

Сегодня, в силу актуальности, существует огромное их разнообразие как от российских заводов-изготовителей, так и от зарубежных брендов. В числе наиболее ходовых вариантов: серии ЛЭЗ, СЗСМ, СпецЭлекторд (Москва, Волгодонск), Lincoln Electric ESAB и другие. Можно без труда выбрать наиболее подходящие стержни для создания нужного покрытия.

Теперь вы знаете, чем дуговая сварка отличается от плазменной или газопламенной, и в каких случаях стоит отдать предпочтение первой, второй или третьей.

Также мы постарались как можно более подробно осветить вопросы восстановления деталей, наплавки металла электродами, технологии создания прочных стыков на стали, чугуне, алюминии.

Мы позаботились о том, чтобы у вас была вся информация для работы на качественных станках вроде НК450 и НК750 от завода «Сармат».

Сварка инвертором для начинающих: как научиться варить с нуля и основы дуговой сварки

В частном доме, на даче или в гараже довольно часто появляется необходимость в соединении различных металлических деталей и создании из них конструкций. Каждый раз обращаться к профессионалам за помощью в подобной ситуации не имеет смысла, ведь сварочный автомат можно приобрести самостоятельно.

В магазинах доступен широкий выбор разнообразных устройств в различных ценовых категориях, так что сварка инвертором для начинающих – лучшее, что может предложить рынок.

Азы электросварки

Инверторные аппараты отличаются достаточно высокой экономичностью и простотой работы. Основная нагрузка для функционирования подобного оборудования ложится на электросеть.

Он обладает накопительными конденсаторами, позволяющими аккумулировать электроэнергию и обеспечить бесперебойный процесс сварки и мягкий розжиг дуги.

В отличие от старых приборов, обеспечивающих максимальный толчок электроэнергии для работы, в следствие чего могут повыбивать пробки, инвертор позволяет спокойно работать от бытовой электросети.

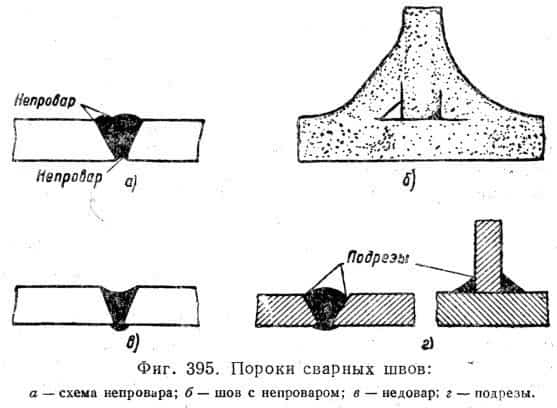

Пороки сварных швов.

Пороки сварных швов.

Чтобы разобраться с тем, как варить инверторной сваркой, необходимо разобраться с азами ее работы.

В подобных аппаратах ручной сварки дуга формируется в результате контакта электрода с изделием. Под воздействием температуры происходит расплавление металла и электрода. Расплавленная часть стержня и изделия формируют ванну.

Обмазка стержня также расплавляется частично, переходя в газообразное состояние и закрывая сварочную ванну от доступа кислорода. Это позволяет защитить изделие от окисления.

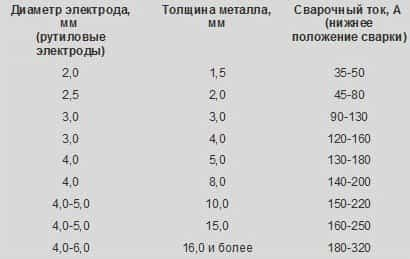

Каждый электрод в зависимости от своего диаметра рассчитан на определённую силу тока. Если ее уменьшить ниже положенного значения, тогда шов не получится. Увеличение данного параметра позволит сформировать шов, однако стержень будет сгорать слишком быстро.

По окончании сварочных работ обмазка остывает, превращаясь в шлак. Он покрывает соединение металлических деталей с наружной стороны. Путем постукивания шва молотком удается достаточно легко избавиться от шлака.

Также есть простые правила сварки. Чтобы дуга не гасла во время работы, сварщику следует выдерживать постоянное расстояние между стержнем и изделием.

Сделать это не так и просто из-за расплавления электрода, поэтому он должен с постоянной скоростью подаваться в зону сварки. Кроме того необходимо стараться вести электрод ровно вдоль соединения, чтобы получить шов максимального качества.

Узнать больше о том, как собрать сабвуфер своими руками и о электронных радиосхемах можно на сайте — www.radiochipi.ru.

Способы сварки

На данный момент существует множество методов, используемых для сварки. Их разделяют по различным критериям. Данная информация будет полезна для новичка, поэтому с ней обязательно следует ознакомиться.

В зависимости от нагрева кромки изделия могут полностью расплавляться или же находиться в пластическом состоянии. Первый способ требует также прикладывать к соединяемым деталям определенные усилия – сварка давлением.

Во втором – соединение формируется в результате образования сварочной ванны, в которой находится расплавленный металл и электрод.

Существуют и другие способы сварки, при которых изделие не нагревается вовсе – холодная сварки, или не доводятся до пластического состояния – соединение с помощью ультразвука.

Способы и разновидности сварки.

Способы и разновидности сварки.

Ниже перечислены остальные виды сварки:

- Кузнечная.

В данном методе концы соединяемых изделий нагреваются в горне, а затем проковываются. Подобный способ является одним из самых древних и в настоящее время практически не применяется. - Газопрессовая.

Кромки изделий нагреваются ацетиленокислородным племенем по всей плоскости и доводятся до пластического состояния, после чего подвергаются сжатию. Подобный метод отличается высокой эффективностью и производительностью. Используется в строительстве газопроводов, железной дороги, машиностроении. - Контактная.

Детали включаются в электрическую цепь сварочного оборудования и через них пропускают ток. В месте контакта деталей происходит короткое замыкание, в результате которого в месте соединения выделяется большое количество теплоты. Ее достаточно, чтобы расплавить и соединить металл. - Стыковая, точечная и шовная – разновидности контактного метода скрепления изделия.

- Роликовая.

Используется в соединении листовых конструкций, требующих качественных и надежных швов. - Термитная.

Металл скрепляется в результате сжигания термита – смеси из порошка железной окалины и чистого алюминия. - Атомно-водная.

Кромки изделия расплавляются по действием дуги, горящей между двумя вольфрамовыми электродами. Электроды подсоединяются в специальные держатели, по которым подается водород. В результате дуга и жидкий металл сварочной ванны защищены водородом от вредного воздействия таких атмосферных газов, как кислород и азот. - Газовая.

Суть способа заключается в применении пламени для нагрева и плавления деталей. Пламя получается в результате сжигания горючего газа в атмосфере кислорода. Газокислородную смесь получают с помощью специальных горелок.

Под действием дуги атомно-водородного вида сварки молекулы водорода расщепляются на атомы, а затем при контакте с холодным металлом соединяются обратно. В результате такого процесса выделяется большое количество теплоты. Метод применяется для сварки металлов небольшой толщины, меди и сплавов на ее основе.

Метод газовой сварки относится к сварке плавлением. Зазоры между изделиями заполняются с помощью присадочной проволоки. Этот способ широко используется в различных областях человеческой жизнедеятельности. Наиболее часто встречается при соединении тонкостенных изделий, цветных металлов, чугуна.

При работе с инверторным аппаратом немаловажное значение имеет полярность электродов. В зависимости от схемы меняется интенсивность нагрева детали, что позволяет создавать различные условия сваривания.

Пошаговая инструкция по сварке инвертором

В первую очередь для сварки необходимо иметь защитные элементы:

- перчатки из грубой ткани;

- сварочная маска со специальным фильтром защищающая глаза;

- грубая куртка и брюки из материала, который не загорается от искр, появляющиеся в процессе сварочных работ;

- закрытая обувь на толстой подошве.

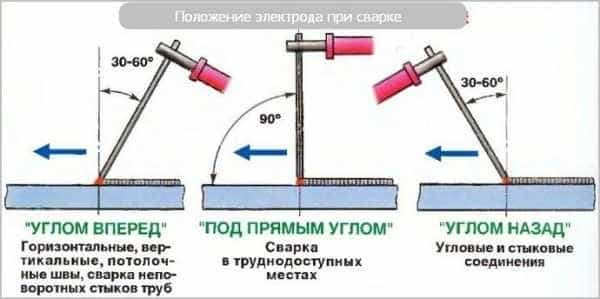

Положение электрода при сварке.

Положение электрода при сварке.

Прежде чем начать варить сварочным инвертором необходимо соблюсти необходимые мероприятия, направленные на создание безопасных условий труда.

Правильная подготовка рабочего места заключается в:

- обеспечении на столе необходимого свободного места, следует убрать все лишние предметы, но которые могут попасть брызги;

- создании качественного освещения;

- выполнять сварочные работы необходимо стоя на деревянном настиле, защищающем от поражения током.

Затем настраивается ток в зависимости от толщины деталей и выбираются электроды. Последние необходимо подготовить. Если они только были куплены в торговой сети и их качество не вызывает никаких сомнений, то это действие можно пропустить.

Если же стержни долгое время находились в неотапливаемом сыром помещении, то их нужно высушить в течение двух-трех часов при температуре 2000 градусов. В этих целях можно воспользоваться старым духовым шкафом или специальным оборудованием, если таковое имеется.

После подготовки электродов к изделию подключается клемма массы.

Чтобы получить качественное и надежное соединение метал должен быть подготовлен:

- с кромок изделия полностью удаляется ржавчина;

- с помощью растворителей выполняется очистка от различных загрязнений;

- на последнем этапе кромки проверяются на чистоту, наличие жира, лакокрасочных и других загрязнений недопустимо.

Далее нужно подключить сварочный инвертор. Тренировки лучше проводить на толстом металлическом листе, формируя шов в виде валика. Первое соединение выполняйте на металле, горизонтально лежащем на столе. На нем проведите прямую линию мелом, по которой будет идти шов.

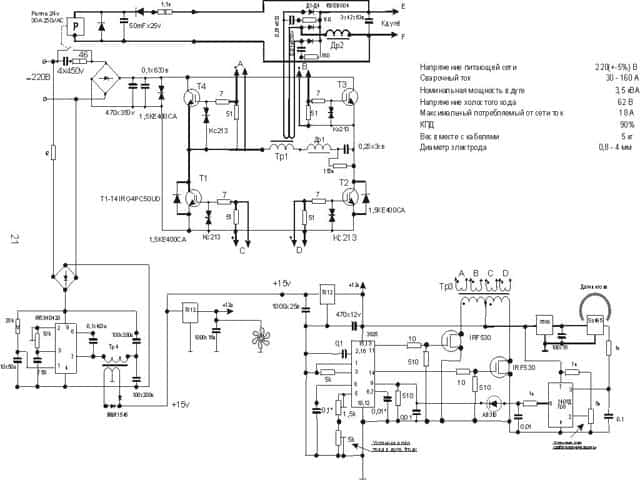

Электрическая схема инвертора.

Электрическая схема инвертора.

- В процессе тренируясь на таком объекте можно существенно повысить технику сварки.

- Процесс сварки начинается с розжига дуги.

- Существуют два способа выполнения данного действия:

- чирканье о металл;

- постукивание по металлу.

Выбор метода зависит от предпочтений человека, главное при разжигании не оставлять следов сварки вне зоны соединения.

После зажигания дуги от контакта с металлом зажигается дуга, сварщик отводит электрод от поверхности детали на небольшое расстояние, соответствующие длине дуги и начинает сварку.

В результате в месте соединения двух металлических деталей формируется сварочный шов. Он будет покрыт окалиной – накипью на поверхности. Ее необходимо удалить. Сделать это очень просто путем постукивания небольшим молоточком по шву.

Прямая и обратная полярность

Расплавление металла для сварки происходит под воздействием дуги. Она, как уже отмечалось выше, формируется между поверхностью изделия и электродом, так как они подключены к противоположным клеммам устройства.

Существует два основных варианта выполнения сварки, отличающиеся друг от друга порядком подключения и называемых прямой и обратной полярностью.

В первом случае стержень подключается к минусу, а деталь к плюсу. В таком случае в метал происходит повышенное поступление тепла. В результате формируется глубокая и узкая зона расплавления.

Прямая и обратная полярность.

Прямая и обратная полярность.

При обратной полярности электрод подключается к плюсу, а изделие к минусу. В таком случае зона расплавления широкая и неглубокая.

Выбор полярности полностью определяется изделием, с которым предстоит работать. Сварка может выполняться на двух типах полярности. Во время выбора следует принимать во внимание тот момент, что большему нагреву подвержен элемент, подсоединенный к плюсу.

Например, варить изделия из тонкого металла трудно ввиду возможного перегрева и прожигания. В таком случае деталь подключается к минусу. Токи также выбирают в соответствии с диаметром электрода и толщиной металла. Эти данные берут из специальной таблицы.

Влияние скорости подачи электродов

Скорость подачи электродов для сварки должна обеспечивать необходимое количество подаваемого расплавленного материала. Его недостаточное количество может привести к подрезу. Данный фактор очень важен как в прямой так и в обратной полярности при сварке.

Во время электродуговой сварки из-за быстрого перемещения стержня вдоль соединения, мощности дуги может не хватить, чтобы прогреть металл. В результате формируется неглубокий шов, лежащий сверху металла. Кромки при этом остаются не проплавленными.

Медленное продвижение электрода приводит к перегреву. В таком случае возможно прожигание поверхности и деформация тонкого металла.

Современные сварочные аппараты обладают широким спектром разнообразных функций и возможностей. Тем не менее на данный момент до сих пор большая часть качественно выполненной работы определяется именно мастерством человека.

Влияние силы тока

Таблица выбора сварочного тока.

Таблица выбора сварочного тока.

Осваивая основы сварки инвертором, важно понимать, какую силу тока необходимо устанавливать в каждой отдельной ситуации. Правильно настроенный инверторный сварочный аппарат – залог успеха.

Данные о величине тока берутся из таблицы, также в ней приводится и размер электродов. Однако эти значения однако величины тока не точные, они составляют плюс-минус несколько десятков ампер.

В бытовых задачах чаще всего сталкиваются с необходимостью соединения тонкого металла. В данном случае необходимо вспомнить основы сварки инвертором для начинающих, а именно о важности подключения изделия к правильному полюсу. Тонкие детали подсоединяются к «минусу» сварочного аппарата.

Чтобы научиться правильно варить и получать красивые швы, необходимо потренироваться.

Вот несколько полезных советов, которые могут в повышении мастерства:

- начинайте варить, используя минимальный ток;

- формируйте шов углом вперед;

- используйте обратную полярность;

- закрепите деталь, чтобы уменьшить ее деформацию во время сварки.

Частые ошибки новичков

Схема дуговой сварки.

Схема дуговой сварки.

Начинающим сварщикам свойственно совершать ошибки, связанные с незнанием азов, касающихся использования сварочного оборудования. Например, новички могут не знать, как правильно выбрать полярность сварки инвертором, что приведет к некачественному формированию соединения или даже к прожигу детали.

Можно выделить следующие основные ошибки:

- пренебрежение техникой безопасности;

- неправильный выбор сварочного автомата;

- применение некачественных или неподготовленных электродов;

- работа без пробных швов.

Для новичков стоит отдельно отметить одну особенность, если варить сваркой Ресанта. Это оборудование очень популярно, однако оно имеет короткие кабели подключения, что может создавать неудобства в работе.

Подведем итоги

Научившись работать со сварочным оборудованием, станет возможно решение многих бытовых задач, часто возникающих в работе на даче или в гараже. Новичкам следует особое внимание обращать на полярность сварки инвертором деталей различной толщины.

Поняв, как правильно настраивать оборудование и выбирать электрод удастся получать качественные швы на любом изделии. Обязательно обращайте внимание на прямую и обратную полярность подключения сварочного инвертора.

При сваривании толстых деталей используется прямая полярность при сварке инвертором, а для тонких – обратная.

Как правильно варить тонкий металл инвертором: советы опытных сварщиков

22.06.2021

Поскольку работать с тонкими металлическими листами металла сложно, высокие риски получить ожог, в данном обзоре мы рассмотрим ключевые правила варки. Мы рассмотрим типичные ошибки новичков и расскажем, как успешно варить тонкий металл, даже если у вас нет многолетнего опыта.

Варить тонкий металл сложно из-за особенных правил, которые вовсе не работают при варке прочных металлических конструкций.

Подобрать электроды, силу тока, установить правильный режим работы сварочного аппарата – основные задачи, которые стоят перед сварщиком.

Для варки тонкого металла специалисты советуют применять полуавтоматическое сварочное оборудование. В быту мы чаще используем универсальные инверторы, поэтому научиться правильно варить будет полезно.

При варке тонкого металла инвертором первой трудностью, с которой вы столкнетесь, будет выбор оптимальной температуры. Сильно перегревать пластины нельзя.

При неправильной температуре просто образуются дыры на металлической пластине. Здесь вам не нужно будет соблюдать траекторию движения электродов. Процесс должен быть быстрым.

Для положительного эффекта достаточно варить электродами вдоль шва по одной линии.

Следующие сложностью будет необходимость работы на небольшом токе. В работе с тонким металлом нельзя устанавливать большие показатели силы тока. Следовательно, дуга будет короткой. Если оторваться от нее, сварочная дуга погаснет.

У новичков, которые работают впервые с тонким металлом, часто возникают трудности с розжигом дуги. Во избежание этой проблемы рекомендовано использовать сварочное оборудование с достойными вольтр-амперными характеристиками.

Ориентировочно холостой ход должен иметь напряжение не менее 70 В.

Если листы тонкого металла варят на слишком высоких температурах, не исключено образование волн. Структура листа деформируется, а впоследствии исправить геометрию волн невозможно. Чтобы правильно варить тонкий металл, придерживайтесь оптимальных температур и избегайте перегрева.

Как лучше и правильно работать с тонким металлом?

Существует ряд рекомендаций, которые помогут вам освоить технологию сварки металлических пластин.

- Контролируйте температурный режим нагрева инвертора.

Поскольку тонкий металл нельзя перегревать, нужно придерживаться оптимального режима термической обработки. Существуют риски прогорания. Оно происходит в том случае, когда расплавленная сварочная ванна разрушается, отделяя себя от заготовки. Из-за этого соединение не получается, а на его месте образуется дыра. Исправлять этот дефект не стоит, лучше начните сварку с истого листа.

- Сведите к минимуму разбрызгивание при варке инвертором.

Поскольку тонкодисперсные металлы гарантируют использование меньших тепловыделений, создание сварного шва может привести к образованию большего количества брызг. Сварщики обычно сталкиваются с этой проблемой при работе с присадочными металлами из нержавеющей стали.

- Правильно выбирайте хорошее положение сварочного аппарата.

Размещение горелки существенно влияет на количество передачи энергии. При выборе рабочего угла и скорости движения необходимо учитывать свойства металла и температуру нагрева. Эти факторы влияют на количество энергии. Если контролировать этот вопрос, есть шанс регулировать уменьшить риск выгорания.

Метод пульсации при сварке тонких металлов

Метод пульсации при сварке тонких металлов

Газовая металлическая дуговая сварка или сварка инертным газом является наиболее распространенной для сварки металлических листов. В зависимости от типа сварного шва и размера листа, вы можете использовать либо обычную технологию сварки либо комбинировать ее с методом пульсации, чтобы получить качественное соединение.

Пульсирующий метод заключается в нагреве небольшой части металлического листа на месте будущего соединения. Затем сварочная ванна должна остыть. На первом этапе не нужно пытаться заполнить место соединения сразу, поскольку это может привести к образованию дыры.

Интенсивное воздействие на металл в этой технике требует особой осторожности при работе с хрупким материалом. Чтобы контролировать степень риска, всегда используйте самый короткий диаметр проволоки. Для плавления требуется меньше энергии.

Советы: как варить электродами тонкие металлические листы

Возьмите на заметку несколько ценных советов для варки тонкого металла электродом:

- Не используйте присадочную проволоку существенно большего диаметра, чем толщина основного материала.

- Для сварки используйте газ с высоким процентным содержанием аргона. Он передает меньше тепла, что позволит избежать прожига.

- Электрод постоянного тока положительной полярности обеспечивает правильное распределение тепла. Он в большей мере направлен на металлическую проволоку, меньше – металлическую пластину.

- Если вы выбрали отрицательные электроды для сварки, основной материал будет нагреваться быстрее, что приведет к перегреву заготовки.

- Лучше варить электродами небольшого диаметра, поскольку ими проще работать при низких температурах. Для стабильности дуги подойдет заостренный электрод.

Технологии сварки электродом и выбор правильного шва

Существует две популярные технологии сварки – TIG и MIG. При использовании TIG удается производить более качественные швы. Они получаются долговечными и аккуратными.

Однако точно обозначить, какой тип сварки подходит именно вам сложно, поскольку технология определяется в зависимости от требуемого шва.

Для работы на высокой скорости и создания шва для повышения производительности, может подойти MIG-сварка.

TIG и MIG подходят для сварки тонких листов металла. Они универсальны и подходят практически для всех видов материалов. По мнению опытных сварщиков, для очень тонкого листа из нержавеющей стали и алюминия рекомендовано использовать метод TIG. С ним легче контролировать подачу тепла, что позволит избежать дефектов на металлических листах.

С MIG значительно работать удобнее. Однако он не подходит для использования на хрупких листах. Технологию чаще применяют для сварки толстых металлов, таких как конструкционная сталь.

Благодаря высокой производительности, MIG обеспечивает лучшее проникновение и качество соединения. С MIG можно варить листы даже толщиной меньше 0,8 мм. Эксперты советуют применять технологию для пластин толщиной не менее 0,6 мм.

TIG позволяет работать и с более тонким листом металла.

Как варить тонкий металл электродом?

Как варить тонкий металл электродом?

Изначально нужно сопоставить две металлические пластины встык без зазора. Если у вас мало опыта, можно сделать небольшой зазор, но тогда будьте готовы к более выпуклому шву. Если вы выбрали способ сварки внахлест, электрод направляете на нижнюю пластину.

При сварке встык старайтесь максимально плотно сопоставить детали и установите прихватки. Затем воспользуйтесь следующим алгоритмом:

- установите небольшое значение силы тока и быстро двигайте электрод по разметке будущего шва. От линии соединения не отклоняйтесь;

- дугу делайте прерывистой, чтобы у металла была возможность остыть;

- варите на специальной подложке во избежание проваливания;

- воспользуйтесь технологией шахматного порядка накладывания шва.

При правильном выборе инвертора, диаметра электрода, контролируемой подачи энергии вы сможете делать идеальные сварочные швы на пластинах разной толщины.

Восстановление деталей сваркой и наплавкой

По статистике при восстановлении деталей в 60% случаев используется сварка и наплавка. Сваркой устраняют механические повреждения. Наплавкой восстанавливают изношенные поверхности деталей.

Сущность восстановления сваркой и наплавкой

Оба метода основаны на тепловом воздействии, отличаются только настройки используемого оборудования. Наплавка ― это нанесение на поверхность деталей слоя из сплава основного и присадочного металла.

Наплавкой восстанавливают не только геометрические размеры, но также наносят покрытия для повышения жаростойкости, прочности, износоустойчивости и т. д.

Процедура выполнятся на поверхности любой формы― от плоской до конической и сферической.

Сварка ― это процесс создания соединения металлических элементов методом плавления или давления. Этим способом заделывают трещины, сколы, отверстия от пробоин, крепят отломившиеся элементы. С такими повреждениями рам, поддонов, кузовов, обоих мостов постоянно сталкиваются при ремонте автомобилей. Сварку также применяют совместно с другими восстановительными процедурами.

Для качественного восстановления деталей сваркой и наплавкой необходимо:

- не допускать сильного смешивания основного металла с наносимым;

- плавить основной металл на минимальную глубину;

- не делать больших припусков на последующую обработку;

- принимать меры по снижению остаточных напряжений и деформации.

Подготовка деталей

Перед восстановлением детали сваркой или наплавкой с поверхности удаляют ржавчину, окалину, грязь металлической щеткой или пескоструйной обработкой до блеска.

Обезжиривание выполняют растворителем или нагревом поверхности до 300⁰C. На кромках закрепляемых элементов снимают фаски. У трещин разделывают края под углом 120 — 140⁰, на концах сверлят отверстия диаметром 3 — 4 мм.

Глухие трещины углубляют насквозь, чтобы газы при сварке не образовывали поры.

С деталей, которые уже восстанавливались, сначала удаляют остатки нанесенного ранее слоя. Затем проводят процедуру очистки. Если износ не больше 1 мм, с места восстановления снимают слой на глубину 0,5 — 1 мм шлифовальным кругом или резцом. Это обеспечит однородность структуры нанесенного сплава.

Электродуговая сварка и наплавка

Это самая распространенная технология восстановления в промышленности и на дому. Она легко выполняется на обычном сварочном оборудовании. Работу выполняют плавящимися покрытыми электродами и неплавящимися с присадочной проволокой.

Качество конечного результата определяется параметрами электродов. Для ремонта сваркой площадь поперечного сечения стержней выбирают в зависимости от размера повреждения, толщины металла. Для создания слоя с заданными параметрами выбирают марки электродов с легирующими присадками. Они могут содержаться в металле и обмазке стержней.

Наплавку на детали из низкоуглеродистых сталей, которые не подвергались термической обработке, проводят сварочными электродами. Форму изделий из закаленной легированной, высокоуглеродистой стали восстанавливают наплавочными электродами с присадками или стержнями из твердых сплавов. Ими же наносят слои на режущие кромки инструмента для обработки металла.

Важно!

Для предотвращения деформирования, детали из высокоуглеродистой легированной стали предварительно нагревают до 300⁰C.

После окончания работы проводят отпуск для снятия внутренних напряжений в сварочных швах. Для низкоуглеродистой, низколегированной стали предварительный нагрев не требуется.

Чем высверлить точечную сварку?

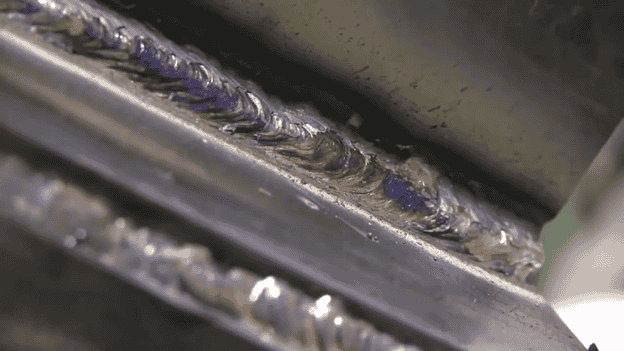

На цилиндрическую поверхность валики накладывают тремя способами:

- в виде спиралей;

- в форме замкнутых окружностей;

- параллельно оси вращения.

На плоские поверхности наплавляют рядом расположенные широкие валики либо узкие с перекрытием 0,3 — 0,5 по ширине. На место большого износа сначала накладывают слой из низколегированной стали. Наплавку и сварку элементов небольшой толщины выполняют на постоянном токе обратной полярности. Толстостенные детали сваривают переменным или постоянным током с прямой полярностью.

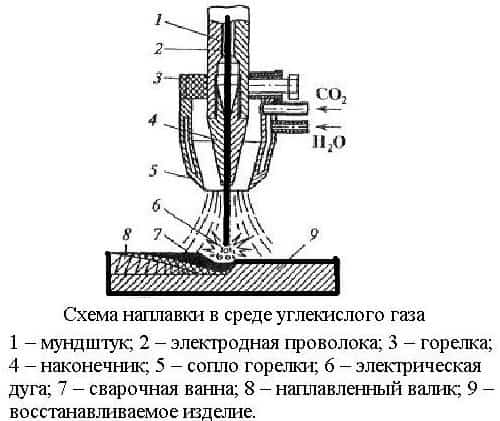

Восстановление деталей в среде защитных газов

Этим способом восстанавливают детали наплавкой и сваркой толщиной от 0,6 мм и валов диаметром до 5 см. Поступающий под давлением к месту сварки газ защищает расплавленный металл от соприкосновения с воздухом. Самые качественные швы получаются в среде аргона или гелия, однако из-за их высокой цены чаще пользуются углекислым газом. В среде азота восстанавливают детали из меди.

При нагреве до высокой температуры из углекислого газа выделяется кислород, который способствует выгоранию углерода, марганца, кремния.

Поэтому для работы со сталью применяют сварочную или присадочную проволоку с высоким содержанием этих элементов. Выбор диаметра в диапазоне 0,5 — 2,5 мм зависит от толщины деталей.

Наплавку на нержавеющую сталь проводят проволокой из нержавейки, желательно той же марки.

Восстановление в среде углекислого газа выполняют на постоянном токе обратной полярности. Чтобы процесс протекал стабильно, выбирают сварочное оборудование с жесткими характеристиками. Автоматической наплавкой восстанавливают детали диаметром от 10 мм из низкоуглеродистых сортов стали.

Подачу проволоки настраивают так, чтобы не возникали короткие замыкания или обрывы дуги. Скорость наплавки определяется по толщине создаваемого слоя. Валики накладывают с шагом 2,5 — 3,5 мм.

Сварка и наплавка под слоем флюса

Восстановление этим способом проводят электрической дугой, которая горит под расплавленным флюсом. Таким образом, создается эластичная оболочка, защищающая расплавленный металл от соприкосновения с воздухом. Флюсы также поддерживают стабильность горения дуги, раскисляют, легируют, рафинируют наплавляемый металл.

Для сварки и наплавки применяют два вида флюсов:

- Керамические, состоящие из металлических и неметаллических компонентов, что позволяет проводить легирование в большом диапазоне.

- Плавленые не содержат металлических компонентов, поэтому возможности легирования ограничены десятыми долями процента. По сравнению с керамическими видами эти флюсы дешевле, лучше защищают, со швов легче отделяется шлак. Плавлеными флюсами с высоким содержанием кремния пользуются при нанесении слоев из углеродистых, низколегированных сортов стали.

Наплавку металла под флюсом проводят сварочной проволокой без покрытия. Диаметр (1 — 6 мм) определяют по толщине создаваемого слоя, формы валиков, габаритов деталей. Чтобы увеличить производительность, восстановление ведут ленточными электродами шириной до 10 см или одновременно двумя проволоками с подачей разными механизмами.

Восстановление выполняют на постоянном токе с обратной полярностью. На круглых деталях валики располагают с шагом 2 — 6 диаметра проволоки. Для уменьшения деформации на плоской поверхности наплавку ведут через валик или поочередно на разных участках.

Что такое подрез в сварке и 7 способов его предотвращения

Другие способы восстановления

Также популярны альтернативные методы восстановления:

- Вибродуговая наплавка отличается от обычной электросварки тем, что электрод кроме поступательного движения совершает перпендикулярные колебания частотой 90 — 100 кол/сек. В ходе процесса металл переносится мелкими каплями в сварочную ванну небольшого размера. Этим достигается незначительная глубина проплава, высокая прочность сцепления материала электрода с металлом детали.

- Пламенная наплавка проводится за счет нагрева основного металла и присадочной проволоки струей ионизированного газа, направляемой в рабочую зону соплом горелки.

- Электроконтактную наплавку выполняют методом пластической деформацией после нагрева металла детали и присадочного материала импульсным током. Отличается высокой производительностью (до 150 см²/мин), незначительным термическим воздействием, малым проплавлением.

Перспективными считают способы наплавки (сварки), прошедшие экспериментальную проверку:

- электронно-лучевая;

- высокочастотным током;

- лазерная;

- пропиткой композиционных сплавов;

- взрывом;

- самораспространяющимся высокотемпературным синтезом.

Особенности восстановления деталей из чугуна

Сложность восстановления чугунных деталей связана с тем, что при быстром остывании шов становится чрезмерно хрупким, так как в металле остается много углерода.

Поскольку у материалов деталей и швов коэффициенты усадки разные, во время и после окончания сварки образуются трещины.

При высокой температуре углерод и кремний выгорают с образованием шлака и газов, которые при быстром остывании остаются внутри швов в виде пор, включений.

Для получения прочных однородных швов восстановление выполняют методом горячей сварки. Деталь предварительно медленно нагревают до 650 — 700⁰C в течение 1,5 — 2 часов в печи.

Затем переносят в термос, чтобы температура во время работы не упала ниже отметки 500⁰C. Сварку или нанесение слоя ведут через люк. После окончания восстановления деталь отжигают при 600 — 650⁰C в печи или термосе.

Инструкция рекомендует снижать температуру со скоростью 50 — 100⁰C/час.

Обратите внимание!

Если ремонт выполняют газовой горелкой, в качестве присадочного материала применяют стержни из чугуна.

Электросварку проводят чугунными электродами с покрытием, в состав которого входит до 50% графита. Из-за низкой производительности, сложности оборудования, этим способом пользуются редко.

Восстановление холодной сваркой выполняют без предварительного нагрева. Поэтому принимают меры для предотвращения деформирования и образования дефектов. Газовой горелкой чугун плавят медленно, но без перегрева.

Электросварку проводят постоянным током обратной полярности, диаметр электродов 3 — 4 мм. Валики при наплавке накладывают вразброс участками по 40 — 50 мм.

Прежде чем начать следующий, предыдущий шов охлаждают до 50 — 60⁰C.

В зависимости от решаемых задач для холодной сварки применяют присадочные стержни и электроды:

- чугунные;

- стальные;

- комбинированные;

- пучковые;

- монелевые;

- медно-стальные.

При восстановлении деталей, следует учитывать, что независимо от метода наплавки, нанесенный металл будет неоднороден по механическим параметрам, структуре, химическому составу. Поэтому если деталь работает в условиях больших нагрузок, рекомендуется заменить ее новой.