- Принцип работы и устройство гильотинных ножниц

- Классификация

- Принцип действия

- Как избежать дефектов резки листового металла?

- Выводы

- Линия поперечной резки листового металла — Портал о ломе, отходах и экологии

- Структура линии

- Правильно-разматывающее устройство

- Ножницы

- Валковая подача

- Стапелирующее устройство

- Правильно-подающие устройства

- Преимущества оборудования

- Принцип работы оборудования

- Где заказать станок?

- Захваты для листового металла купить в Москве | Вертикальные и горизонтальные грузозахваты для подъема и перемещения листов металла — цена

- Область применения захватов листового металла

- Разновидности захвата по конструкции и назначению

- Разница между эксцентрическими и зажимными грузозахватами

- Принцип работы эксцентрикового захвата

- Как выбрать грузозахват для металлических листов

- Линия продольной резки металла: принцип выбора, разновидности

- Предназначение

- Предпосылки к применению

- Устройство и принцип работы

- Технические характеристики

- Линия поперечной резки рулонной стали

- Разновидности

- Принципы выбора

- Преимущества и недостатки

- Производители и стоимость

- Продольная резка рулонной стали на штрипсы

- Эксплуатация

- Технология процесса

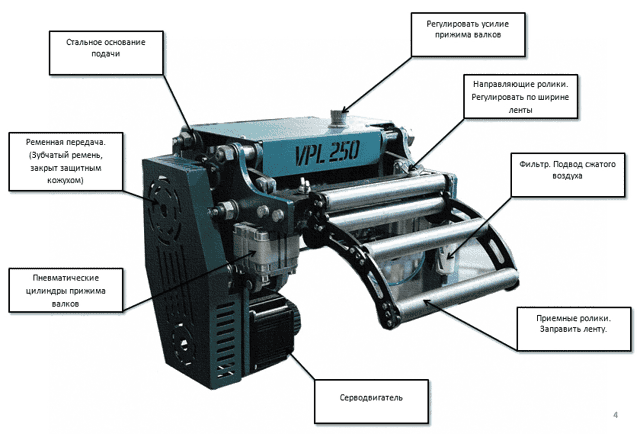

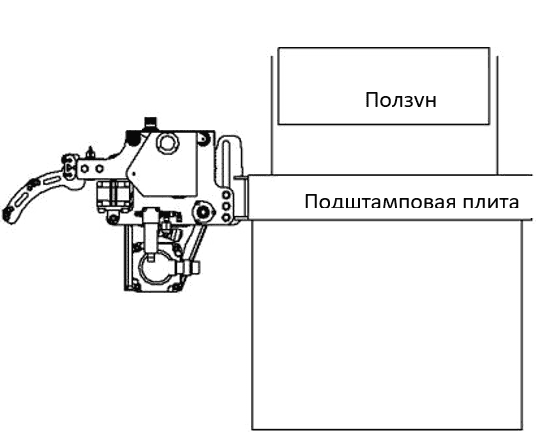

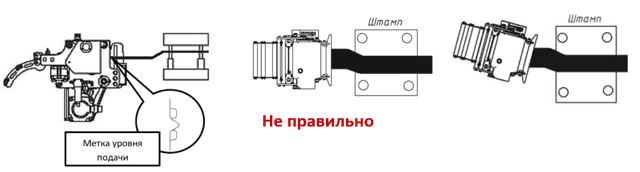

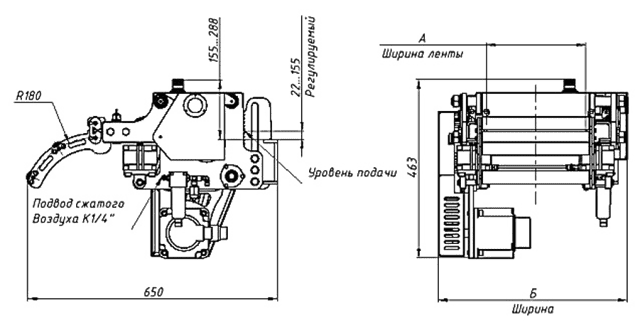

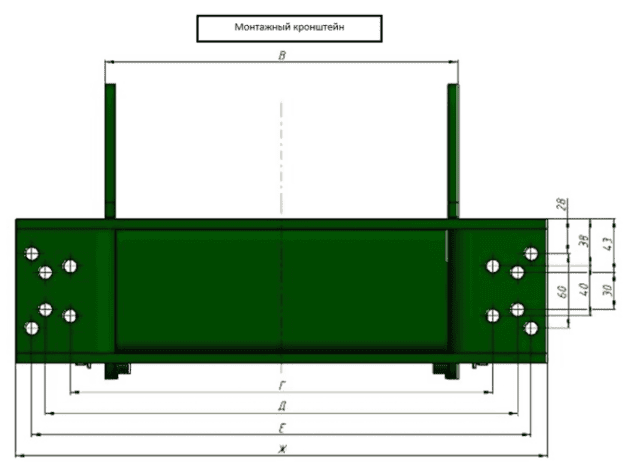

Подающее устройство валкового типа предназначено для подачи листового материала, с заданным шагом, в зону штамповки кузнечно — прессовых машин. Данная модель предназначена для подачи металлической ленты толщиной от 0,3 до 2 мм, в стандартном исполнении.

| ВПЛ100 | ВПЛ160 | ВПЛ250 | ВПЛ300 | ВПЛ400 | ВПЛ450 | |

| Ширина ленты, наибольшая, мм | 100 | 160 | 250 | 300 | 400 | 450 |

| Толщина ленты, мм | 0,3…2 | |||||

| Скорость подачи наибольшая, м/мин | 150 | |||||

| Программируемый шаг подачи, мм | 5…9999,99 | |||||

| Точность шага подачи ленты, мм | ±0,05 | |||||

| Количество подающих валков, шт | 2 | |||||

| Диаметр подающих валков, мм | 64 | |||||

| Давление сжатого воздуха, МПа (кгс/см2) | 0,05…0,4 (0,5…4) | |||||

| Усилие прижима валков макс., Н (кг) | 4400(440) | |||||

| Мощность электродвигателя, кВт не более | 1 | 1 | 1,5 | 1,5 | 2,2 | 2,2 |

| Частота вращения серводвигателя регулируемая, мин-1 Наибольшая ограниченна программно |

1500 |

Высокие скорости. Конструкция валковой подачи позволяет применять ее с прессами, которые могут совершать до 400 ходов в минуту.

Универсальность. Валковая подача может подавать различные материалы. Полосы или ленты могут подаваться в штамп или вытягиваться из него.

Можно применять два подающих устройства совместно (тянущего и толкающего). Возможна работа с ловителями, когда валки подачи будут освобождать ленту при каждой штамповке.

Возможность подачи с переменным шагом в пределах 9 на один цикл. Хранение в памяти до 10 программ штамповки деталей.

Точность. Вращение серводвигателя передается на валки зубчатым ремнем, не имеющим люфтов. Оба валка одновременно передают крутящий момент. Мощный пневматический прижим валков позволяет производить подачу без проскальзывания материала.

Простая установка. Валковая подача очень проста в установке. Несколько крепежных винтов для установки, простое подключение к сети сжатого воздуха и несложное согласование работы с прессом.

Быстрая настройка. Установка длинны хода, производится набором требуемых параметров на цифровом табло. Установку боковых ограничителей ленты легко произвести без специального инструмента. Установочный кронштейн имеет возможность регулировки подачи по высоте.

Подходит для различных материалов. При помощи валковой подачи можно подавать различные материалы: стальная полоса, черный металл или алюминий, бумага, полиэтиленовая пленка, грубая ткань. Глянцевые материалы и сложные профиля могут подаваться с помощью специальных валков.

| ВПЛ100 | ВПЛ160 | ВПЛ250 | ВПЛ300 | ВПЛ400 | ВПЛ450 | |

| А, мм | 100 | 160 | 250 | 300 | 400 | 450 |

| Б, мм | 345 | 405 | 495 | 545 | 645 | 695 |

| В, мм | 134 | 194 | 284 | 334 | 434 | 484 |

| Г, мм | 190 | 250 | 340 | 390 | 490 | 540 |

| Д, мм | 230 | 290 | 380 | 430 | 530 | 580 |

| Е, мм | 250 | 312 | 402 | 452 | 552 | 592 |

| Ж, мм | 278 | 338 | 428 | 478 | 578 | 628 |

Руководство по эксплуатации ВПЛ

Принцип работы и устройство гильотинных ножниц

Ни одно металлообрабатывающее производство, работающее с листовым прокатом (включая ремонтные мастерские), не может обойтись без заготовительного оборудования, к числу которого относится и гильотина по металлу. Такую технику называют ножницами гильотинного типа потому, что, с целью снижения усилия резки, подвижная часть инструмента имеет определённый угол наклона режущей кромки.

Это позволяет проводить резку с постепенным внедрением ножа в металл, что снижает технологическое усилие. Если такие операции эпизодичны, а исходные заготовки имеют небольшие размеры, то работа гильотинных ножниц может осуществляться и вручную.

Однако физическое усилие, которое может развить резчик, ограничивает разделку стального листа прочностью до 500 МПа (именно такое значение считается показателем выбора) и с размерами поперечного сечения не более 1,5×1500 мм. В противном случае удобство применения данных устройств резко снижается. Поэтому для работы гильотинных ножниц часто используют механический или гидравлический привод.

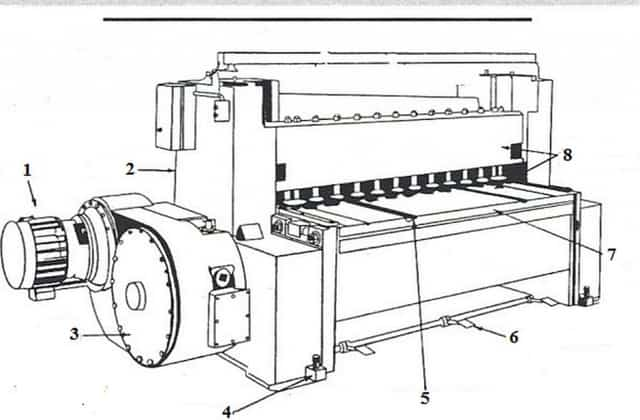

Общий вид приводных листовых ножниц с наклонным ножом

Классификация

Основные классификационные признаки:

-

По типу привода. Работа ручных агрегатов основана на эксцентриковом или рычажном приводе. При наличии управляющего двигателя агрегаты могут иметь гидравлический или электромеханический привод.

-

По конструкции силового узла. Возвратно-поступательное перемещение ножевой балки может осуществляться от кривошипно-шатунного механизма или от силового гидроцилиндра.

-

По наличию средств механизации подачи листа – с рольгангом или без него. Рольганг необходим оборудованию, которое действует либо в составе поточных раскройно-заготовительных комплексов, либо для ножниц, разрезающих лист толщиной от 4 мм и шириной более 2500 мм.

-

Гильотинные ножницы могут оснащаться системами ЧПУ или работать от ручной системы управления. Особенность оборудования без подающих устройств — педальное включение привода, поскольку руки рабочего должны удерживать листу. Рольганг позволяет использовать кнопочный пульт.

Основные элементы конструкции приводных листовых ножниц: 1 – Электродвигатель; 2 – Станина; 3 – Исполнительный механизм; 4 – Регулировочные монтажные шайбы; 5 – Направляющие линейки; 6 – Педаль управления; 7 – Стол с неподвижным ножом; 8 – Ножевая балка с подвижным ножом.

Принцип действия

Принцип работы гильотинных ножниц следующий:

- при включённом двигателе исполнительный механизм перемещения ножевой балки заблокирован тормозом (дисковым или ленточным). Материал укладывается по направляющим линейкам на стол и вводится в зазор между рабочей поверхностью стола и ножевой балкой, прижимаясь к заднему или переднему упорам;

- после фиксации листа в необходимом положении включается муфта, соединяя исполнительный механизм с электродвигателем;

- совершается движение ножевой балки, которая по завершении реза поднимается вверх. Момент подъёма балки регулируется при помощи командоаппарата, смонтированного на главном валу;

- отрезанная полоса скользит по наклонной поверхности заднего упора и падает в тележку или тару для нарезанных полос. При перемещении ножевой балки в крайнее верхнее положение пневматические муфты отключаются, а тормоза включаются;

- рабочий продвигает лист до касания с задним упором, после чего цикл резки можно повторить.

Все конструкции снабжаются откидной защитной решёткой, назначение которой – повысить безопасность работ.

Защитная решётка

Как избежать дефектов резки листового металла?

Наладка агрегатов является весьма ответственной операцией, поскольку от квалификации наладчика зависит состояние режущих кромок ножей, качество поверхности среза и коэффициент использования металла.

Угол наклона подвижного инструмента обычно находится в диапазоне 1,5-50 (меньшие значения соответствуют тонким заготовкам). Но даже такие углы способствуют возникновению поперечного сдвигающего усилия, которое стремится вытолкнуть лист из зоны действия ножей.

Для предотвращения этого все типоразмеры ножниц (даже с ручным приводом) оснащают узлами прижима.

Все основные факторы, определяющие качество реза, представлены на рисунке ниже. При заточке верхнего ножа с небольшим скосом (до 2-30) усилие реза снижается, но одновременно снижается и стойкость инструмента.

Поэтому такой приём допускается тогда, когда ножи изготавливают из высокостойкой инструментальной стали, содержащей повышенный процент хрома (9ХС или Х12М). Ножи из обычной углеродистой стали, например, У8 или У10, рекомендуется устанавливать без скоса.

Инструкция по работе позволяет использовать один и тот же изношенный нож ещё раз, для чего следует повернуть его в ножевой балке противоположной стороной.

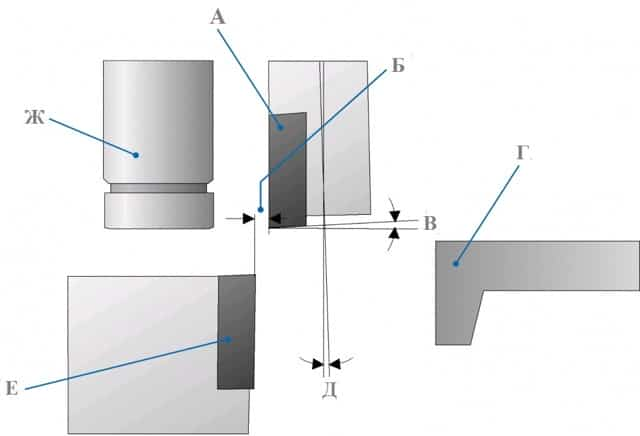

При неточной наладке заднего упора Г параллельность отрезанных кромок снижается, поэтому не всегда удаётся обеспечить максимальный выход нарезанных полос из листа. Этому способствует также нерегулярная очистка рабочей поверхности заднего упора.

Оптимальное значение рабочего зазора Б между ножами устанавливается в зависимости от толщины разрезаемого металла и показателей, определяющих его пластические характеристики. Обычный диапазон зазоров составляет 2-3 % от толщины. Меньшие значения соответствуют менее пластичным материалам, поскольку при низкой твёрдости металл начинает втягиваться в зазор, образуя заусенец.

Для низкоуглеродистой стали принцип выбора зазора между режущими кромками следующий: 0,06 мм на каждый мм толщины листа до 10 мм и 0,04 мм на каждый мм – если толщина листа превышает 10 мм.

Рабочая поверхность неподвижного ножа Е должна быть перпендикулярной оси перемещения ножевой балки, а усилие прижима Ж – равномерным. Эти настройки либо выставляются на заводе-изготовителе, либо указываются в инструкции.

Устройство зоны реза: А – положение подвижного ножа; Б – зазор между подвижным и неподвижным ножами; В – угол скоса режущей кромки подвижного ножа; Г – задний упор; Д – угол зазора между направляющими и подвижным ножом (обычно не превышает 1,50); Е – неподвижный нож; Ж – гидравлический прижим листа к столу.

Основные дефекты поверхности среза:

- скручивание полосы вдоль её длины. Возникает, если ширина полосы менее 10 мм, при высокой скорости резки или при увеличенном, против рекомендуемого, угле В;

- изгиб листа в плоскости реза. Часто наблюдается для холоднокатаного материала, в котором остаются остаточные напряжения. Чтобы избежать такого дефекта, достаточно уменьшить угол Д и использовать резку листа вдоль направления прокатки;

- искривление листа по краям полосы. Наблюдается при плохо отрегулированном заднем упоре или при недостаточно плотном прижиме к нему отрезанной поверхности металла;

- дефекты кромки. Чаще всего происходят из-за затупления ножей, если их твёрдость недостаточна (менее 60-62 HRC).

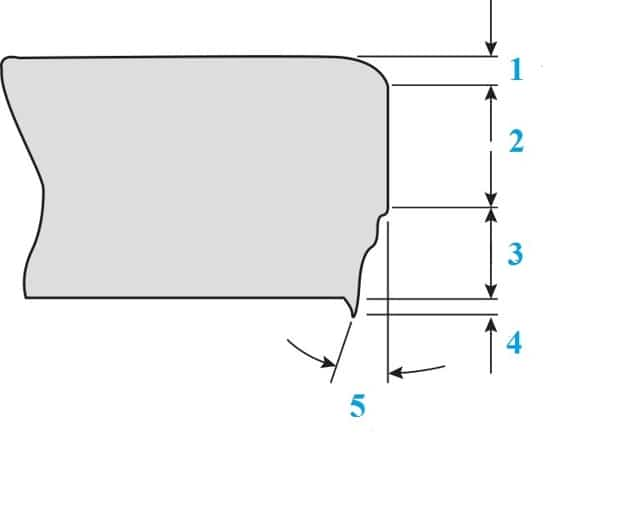

На поверхности реза стальных заготовок с пределом прочности до 450-500 МПа, наблюдаются зоны раздела, показанные ниже.

Зоны поверхности среза: 1 – верхняя утяжина; 2 – зона среза; 3 – зона скалывания; 4 – нижняя утяжина; 5 – заусенец.

Верхняя утяжина 1 образуется в момент, когда давление на ножевой балке превышает предел текучести металла, но не достигает значений его прочности. Уменьшить протяжённость этой зоны можно путём повышения скорости резки, что возможно лишь для агрегатов с ручным приводом.

Высота зоны среза 2 определяется пластичностью металла и остротой режущей кромки ножей. Чем она больше, тем выше качество резки.

Зона скалывания возникает в момент хрупкого разрушения, её протяжённость выше для менее пластичных материалов. Более удачного перераспределения длины зон 2 и 3 можно добиться, если устанавливать зазор между ножами на минимально рекомендуемом уровне, как предписывает руководство.

Нижняя утяжина 4 образуется при затуплении нижнего ножа. Чаще встречается у металлов с повышенной пластичностью. Соответственно появление заусенца 5 связано в превышением значений допустимого зазора между ножами. Эти параметры более сказываются на последующих операциях штамповки листового металла, особенно, если надо работать в автоматическом режиме.

Для ножниц, действующих в составе автоматизированных линий, рекомендуется применять автоматизированные столы и рольганги.

Механический рольганг для подачи листового металла в зону резки.

Выводы

Выбор типоразмера листовых ножниц следует проводить с учётом:

- прочностных и пластических характеристик разрезаемого материала;

- условий применения;

- безопасности работ.

Наладку и техническое обслуживание ведут при соблюдении всех требований производителей. Обилие на отечественном рынке китайских моделей ножниц указывает на приемлемость цены.

Линия поперечной резки листового металла — Портал о ломе, отходах и экологии

В практике выполнения заготовительных операций с листовым металлопрокатом иногда требуется выполнять поперечный роспуск широкого рулона на карточки, а также разрезать лист металла на более мелкие фрагменты. Применение обычных листовых ножниц для этих целей малопроизводительно. Поэтому при значительных программах выпуска подобных заготовок устанавливают специализированные линии поперечной резки.

Структура линии

Линия поперечной резки производит разрезку рулонов на карты любой формы – от прямоугольной до ромбовидной. Её основные технические характеристики следующие:

- Максимальная ширина листа или рулона, мм – 1600.

- Наибольшая толщина листа или рулона, мм – 4.

- Наибольшее количество отрезаемых карточек – в зависимости от длины рулона, но не менее 18.

- Суммарная мощность электродвигателей всех приводов, кВт – 206.

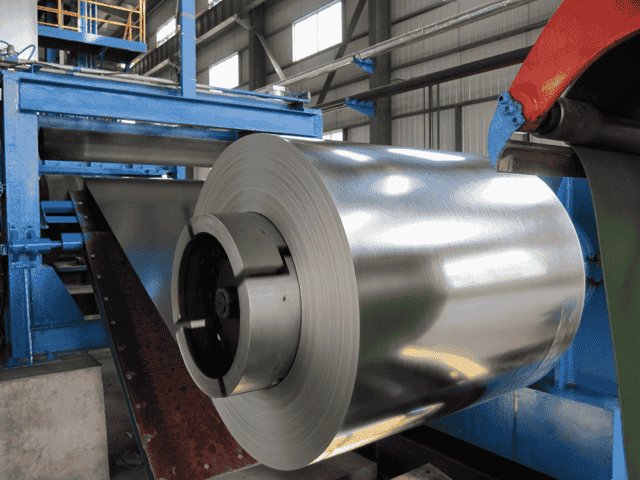

Резка листового металла

В состав такой линии входят:

- Ножницы листовые с наклонным ножом;

- Правильно-разматывающее устройство;

- Узел стапелирования отрезанных заготовок;

Работа всего комплекса выполняется по заранее программируемому рабочему циклу. Он зависит от длины листа или рулона, требуемой конфигурации конечной заготовки, а также её размеров. Работой комплекса может управлять один оператор, но возможна и полностью автоматическая резка по заданной программе. В этом случае линия остановится по окончании рулонного материала в разматывателе.

Правильно-разматывающее устройство

Назначение данного узла – уменьшить до допустимого минимума коробление листа или рулона перед его заправкой в рабочую зону ножниц. Одновременно при помощи очистных щёток выполняется удаление с поверхности листа частиц технологической окалины. Данное приспособление включают лишь при роспуске на карточки горячекатаного металлопроката.

Разматывание рулона

Правильно разматывающее устройство состоит из следующих узлов:

- Разматывающей катушки, барабана или рулонницы (выбор определяется шириной рулонного материала).

- Основания (станины).

- Узла смазки рулона, либо листа.

- Привода (используется электродвигатель постоянного тока, который снабжён устройством для бесступенчато изменения числа оборотов).

- Фиксатора рулона по диаметру.

- Системы контроля и управления с соответствующими датчиками.

При разматывании сравнительно лёгких рулонов необходимое усилие натяжения обеспечивается самими валками, а для размотки более тяжёлых рулонов включается электродвигатель. В состав правильной головки обычно включают нечётное число валков, например, пять – для правки, и два тянущих.

При использовании листа разматыватель отключают, и работают лишь с правильными и смазочно-очищающими узлами.

Устройство функционирует следующим образом. Исходный материал помещается на опору, после чего центрируется роликами, которые имеют возможность перемещения в пазах.

Выставляется горизонтальное расположение листа или рулона, и заготовка подаётся в правильное приспособление. Оно представляет два обжимных ролика и два распрямляющих ролика, причём регулировка каждого из них может выполняться отдельно.

Контроль правильности настройки производится при помощи индикаторов, либо фотоэлектрическими устройствами.

После заправки торца листа в зев правильной головки включается тяговый электродвигатель постоянного тока. Он передаёт требуемый крутящий момент через трёхступенчатую передачу: червячный редуктор, цепную передачу и открытую пару прямозубых зубчатых колёс.

Для того, чтобы лист или рулон постоянно поджимался к правильным роликам, верхняя часть корпуса устройства шарнирно соединяется с нижней, при этом для принудительного поджима в конструкции имеется специальный гидроцилиндр.

После правки материал поступает в холостые валки, и далее, по направляющим – к механизму зажима. В процессе перемещения исходного материала к ножам листовых ножниц поверхность листа (либо рулона) очищается абразивными щётками.

Видео – как работает линия поперечной резки металла

Ножницы

Разделительное оборудование по своей структуре и принципу действия не отличается от ножниц, которые работают не в автоматизированном режиме. Исключение составляет подача: она электронно увязана с кинематикой работы всей линии в целом. Поэтому при неработающем приводе правильно-разматывающего устройства ножницы также отключаются.

Программирование процесса резки выполняется с визуальным контролем результата встроенном дисплее, при этом точность установки листа или рулона составляет ±0,1…0,4 мм, в зависимости от параметров исходной заготовки.

Валковая подача

Точность разрезки зависит от точности действия подающего устройства. Несмотря на то, что устройства валковой подачи обладают пониженными показателями точности, ими обеспечивается наибольшая универсальность подачи, а также снижаются толчки и удары. Они возникают в случае неравномерной подачи листа или рулона в зону реза.

Односторонняя (толкающая) валковая подача линии поперечной резки работает так. Привод правильного устройства по схеме связан с приводом валковой подачи.

Поэтому перемещение исходного материала начинается в момент, когда ножевая балка ножниц находится в своём крайнем верхнем положении.

По достижении листом или рулоном плоскости заднего упора, привод валковой подачи отключается, а механизм включения ножниц включается. Происходит рабочее перемещение ножевой балки с отрезкой карточки необходимых размеров.

Еще одно видео – Линия для поперечной резки горячекатанной листовой стали

Стапелирующее устройство

Предназначено для укладки с одновременным ориентированием отрезанных ножницами листовых заготовок. Процесс может быть реализован двумя способами: свободным сбрасыванием заготовки под действием собственного веса, или принудительным перемещением карточек в требуемом направлении.

В линии поперечной резки чаще используется второй принцип, что снижает трудоёмкость её обслуживания, и упрощает передачу ориентированных заготовок на склад или к месту их дальнейшего применения. При простой форме заготовок используются обычные склизы, в то время, как заготовки со сложной конфигурацией стапелируются при помощи специальных направляющих элементов.

Угол наклона склиза не должен быть меньше 260, иначе возможно застревание на склизе отрезанной заготовки.

Правильно-подающие устройства

Крупные производственные компании, ориентированные на обработку листового металла в больших объемах, сталкиваются с проблемой размотки материала с заводской катушки, которая является стандартной тарой, поступающей с металлургического комбината.

Для ускорения процесса размотки устанавливается правильно-подающее устройство для рулонного металла, которое позволяет не только отмерить нужный размер для последующего раскроя, но также придать заготовке идеально ровную поверхность.

Преимущества оборудования

Правильно-подающее устройство является усовершенствованной версией электромеханического размотчика листового металла, обладая следующими преимуществами:

- Как правило, устройство оснащается двумя рабочими валами.

- При приобретении товара повышенной ценовой категории валы могут оснащаться прорезиненным покрытием, увеличивающим трение материала, что исключает риск его проскальзывания при размотке.

- Проходя через рабочий орган устройства, лист попадает под действие правильных валов, в количестве 5 элементов. Это гарантирует достижение ровной поверхности на выходе.

- В зависимости от толщины заготовки (от 0,5 до 1,5 мм.), валы могут регулироваться по высоте, что повышает эффективность их работы.

На выходе из правильно-подающего станка получается готовая деталь, которая может передаваться на следующий пост для осуществления обработки без дополнительных операций.

Принцип работы оборудования

Все машины данной категории выполняют следующий производственный алгоритм при эксплуатации:

- рулон помещается на рабочие валы оборудования при помощи вилочного погрузчика;

- оператор выставляет скорость и режим работы станка на панели управления;

- двигатель запускается в работу;

- валы приводятся в движение, протягивая лист сквозь правильные катушки;

- на выходе ровный лист отрезается и доставляется на следующий пост.

Модели станков рассматриваемой категории подбираются заказчиком, в зависимости от габаритов листового металла, который подлежит обработке. Компания «ENERGOSTAN» предлагает оборудование с грузоподъемностью до 8 т., и с предельной шириной рулона до 1,5 м., что полностью удовлетворяет производственным целям при изготовлении элементов вентиляции или фальцевой кровли.

Где заказать станок?

Компания «ENERGOSTAN» является официальным поставщиком оборудования данной категории, производимого самыми известными брендами с мировым именем. Это позволяет нам предложить дилерские цены на полный спектр продукции.

Чтобы купить правильно-подающие устройства в нашей компании, необходимо выбрать наиболее подходящее под Ваши требования изделие, и нажать клавишу «Узнать цену».

В открывшемся окне Вам будет предложено оставить контактные данные, и наш представитель свяжется с Вами в ближайшее время для оформления коммерческого предложения. Мы осуществляем доставку станков по всей территории РФ, а также предлагаем услуги по сборке и пусконаладке оборудования у Вас в цеху.

Захваты для листового металла купить в Москве | Вертикальные и горизонтальные грузозахваты для подъема и перемещения листов металла — цена

Захват листового металла представляет собой разновидность грузозахватных приспособлений для перемещения металлических листов, пачек, отдельных элементов конструкций. Простое по конструкции устройство позволяет поднимать и перемещать отдельные грузы массой до 10 тонн.

Область применения захватов листового металла

Захватные приспособления этой категории можно использовать:

- для подъема, фиксации и удержания отдельных листов и пачек металла;

- для перемещения листов и односоставных деталей конструкций;

- для захвата грузов и удержания в вертикальном и горизонтальном положении;

- для подачи в технологический процесс отдельных металлоизделий;

- при демонтаже металлоконструкций;

- для сортировки металлопроката на складах и в производственных цехах.

Захват листового металла используется крепится на одноветвевые и двухветвевые стропы. Для подъема и передвижения предметов применяются краны мостового, козлового и башенного типа.

Разновидности захвата по конструкции и назначению

Захватные приспособления отличаются по конструкции и возможности применения. Основные разновидности:

- захват для горизонтального перемещения имеет эксцентриковый зажим, состоящий из подвижной части и опорной площадки;

- захват для вертикального положения оснащается эксцентриковым или винтовым ручным зажимом;

- приспособление со струбциной позволяет надежно зафиксировать груз между захватом и основанием;

- магнитные и электромагнитные устройства работают за счет возбуждения магнитного поля, которое взаимодействует с ферромагнитными сплавами типа стали и чугуна.

При использовании механических грузозахватов следует учитывать особенности их устройства и взаимодействия с материалами.

Захват позволяет безопасно зафиксировать за торцевой срез металлическую балку, двутавр и швеллер. Безопасность подъема и перемещения таких деталей зависит от следующих факторов:

- полное прилегание части детали к рабочей поверхности;

- зев приспособления должен соответствовать толщине листа или части детали;

- при горизонтальном подъеме балки или листа приспособления следует использовать парами;

- для работы с листами в горизонтальной плоскости и гибкими деталями следует предотвратить прогиб, используя две и более пары зажимов.

Для работ со стопками листов применяется специальный захват с регулируемым зевом. Он позволяет раздвинуть лапку и площадку так, чтобы обеспечить наиболее плотный зажим материала.

Разница между эксцентрическими и зажимными грузозахватами

С точки зрения безопасности и эффективности крепления эксцентриковые и зажимные механизмы можно считать идентичными. Первый вариант позволяет сэкономить время на зажим изделия. Второй рассчитан на подбор усилия в зависимости от допустимой нагрузки на сжатие.

Принцип работы эксцентрикового захвата

Стропы с петлей на коушах пропускаются через проушину на верхней части экуцентрика. Стальной лист или деталь помещается в проем зева и укладывается на площадку.

При подъеме эксцентрик опускается и зажимает металл. Преимущество этого решения состоит в том, что сила сжатия эксцентрика увеличивается по мере нагружения весом детали.

Груз надежно фиксируется, но мягкий лист может быть поврежден от сжатия.

Эксцентриковый захват для стопки металлических листов следует отрегулировать так, чтобы сила сдавливания не давала листам расползаться. Приспособление применяется только для горизонтального крепления. Вертикальная подвеска стопок без стягивания соединительными полосами не допускается.

Большегрузные грузозахваты изготавливаются с профильной поверхностью. Она может иметь насечки для более плотного контакта. Модель усиленного захвата с широкой лапкой обычно имеет прочные внешние щеки, охватывающие эксцентрик.

Для подвески и кантования продукции применяются соединительные звенья, стягивающие стропы.

Как выбрать грузозахват для металлических листов

Ассортимент приспособлений для захвата грузов зажимом позволяет заказать изделие с широким и узким зевом, зажимным, эксцентриковым или магнитным устройством. Детали и комплектующие унифицированы, захваты проходят сертификацию и испытания по нормам промышленной безопасности.

Развернуть Свернуть

Линия продольной резки металла: принцип выбора, разновидности

Линия продольной резки рулонного метала – современный подход к производству штрипсов. На сегодня различные отрасли промышленности не смогли бы обойтись без применения листового металлопроката.

Благодаря технологиям такие линии выполняют высокие требования стандартов, а при упаковке и транспортировке сохраняются эксплуатационные качества металла.

Качество резки рулонного металла достигло высокого уровня. Особенно в производствах, где эксплуатируются режущие станки для резки рулонной стали.

На выходе получается соответствующая стандарту продукция, на которой нет необходимости проводить дополнительные работы.

С точки зрения экономической эффективности, именно поперечная и продольная резка металла позволяет достичь снижения себестоимости продукции и увеличить эффект от производства.

Предназначение

На крупных производствах использование ручного инструмента для нарезки металлических листов из рулонов экономически невыгодно. Поэтому используются специализированные линии для резки, которые обеспечивают высокую производительность, точность обработки, возможность складирования и упаковывания.

Линии нарезки позволяют нарезать листы различной формы, выпрямлять их, срезать кромки. По сути обеспечивается полная автоматизация производства.

Сферы применения:

- штамповочные цеха;

- литейно-прокатные производства;

- предприятия, занимающиеся обработкой металла.

Предпосылки к применению

Популярность рулонного металлопроката обусловлена разнообразием выпускаемой из него продукции и изделий. С его помощью делают различные кровельные покрытия, используют в изготовлении слоеных стройматериалов и как заготовки для штамповочного производства разнообразной продукции.

Термическая обработка инструментов из быстрорежущей стали

Рулонная сталь

Изготавливают листовой прокат на литейно-прокатных комплексах. В зависимости от толщины листа весь металлопрокат подразделяют на три вида:

- жесть с толщиной до 2 мм,

- тонколистовой прокат от 2 до 4 мм,

- толстолистовой свыше 4 мм.

Толстолистовой прокат производят по горячей технологии, а более тонкие виды листового материала путем холодной прокатки.

В основном в производстве используют стандартные холоднокатаные рулоны из металлопроката с размерами:

- по толщине от 0.25 мм до 4 мм;

- по ширине 1250 мм,

- по длине до 3000 м (в зависимости от толщины листа).

При этом в среднем такой рулон весит от 6 до 15 тонн. Для работы с такими техническими данными листового материала, который упакован в рулоны и требуется специальное оборудование и станки.

Устройство и принцип работы

Линии для резки металла конструктивно состоят из следующих узлов и агрегатов:

- разматывающего механизма;

- роликового стола;

- режущего инструмента: гильотины или ножи;

- конвейера;

- укладчика разрезанных листов;

- контрольных и измерительных датчиков;

- электромеханическую систему контроля и управления;

- пневматическую систему для работы механизмов.

Промышленное оборудование может оснащаться следующими комплектующими:

- тележкой для загрузки рулонов;

- механизмом для выпрямления листов;

- штабелером;

- автоматизированной системой управления.

Принцип работы:

- Закрепляется рулон.

- Разматывают вручную часть рулона, лист подают в механизм для протяжки. Ролики выставляются заранее под требуемые параметры.

- Включается линия.

- При прохождении листа через определённые датчики оператор вручную или автоматически выполняет порезку согласно заданной технологической карте.

- Нарезанные листы по конвейеру попадают в модуль для приёмки, а затем на тележку для транспортировки.

- Нарезка производится до тех пор, пока не будет размотан рулон.

Продольная резка листового металла

Технические характеристики

Линии для поперечной резки рулонных металлов имеют следующие технические характеристики:

- ширина рулона до 1,25 м;

- внутренний диаметр катушек 0,6-0,61 м;

- толщина металла от 0,3 мм до 1,2 мм;

- длина резки листов до 6 м;

- количество одновременных операций по резке до 10;

- скорость резки до 30 м/мин.;

- вес устанавливаемых рулонов 6-15 тонн;

- тип питания: одно- или трёхфазная сеть;

- погрешность при нарезке не более 1 мм на погонный метр на предельной скорости разматывания рулона;

- средняя производительность 50 тонн за рабочую смену.

Линия поперечной резки рулонной стали

Придание листу металлопроката заданной длины и ширины с помощью ручных ножниц по металлу в промышленных масштабах неэффективно, для таких целей на предприятиях используются специальные линии резки. Благодаря этому можно не только разрезать рулонный блок на детали нужного размера, но и придать им необходимую форму.

Линия поперечной резки обладает следующими особенностями:

Как отличить спиральные сверла по дереву, металлу и бетону

- толщина листа – до 4 мм;

- ширина – до 0,16 м;

- количество отрезаемых отрезков – 18 и более;

- мощность станка – 206 кВт.

Резка рулонной стали на листы поперечным способом требует наличия таких производственных узлов, как: управляющий механизм, разматыватель, валковый подающий механизм, листовые ножницы и специальный нож, установленный под углом, узел складывания готовых изделий.

Работа линии происходит в полностью роботизированном режиме, при этом управление может быть как ручное (оператором), так и автоматическое. Для запуска необходимо внести в специализированную программу данные о длине рулона или листа, а также требуемые размеры изделия.

При работе в автоматическом режиме линия сама останавливает работу, как только в рулоне заканчивается материал.

- Правильно-разматывающее устройство.

Оно необходимо, чтобы материал не деформировался до того, как поступит в узел непосредственной резки. Кроме того, во время работы разматывателя с поверхности материала счищаются все возможные загрязнения.

Принцип работы механических и автоматических ножниц для резки рулонной стали мало чем отличается. Главная особенность последних в том, что они являются частью линии.

Управление ножницами происходит посредством специального дисплея. Погрешность резки может достигать 0,4 мм в зависимости от характеристик металла. В случае, когда на линии происходит сбой, ножницы автоматически прекращают свою работу.

Чтобы резка рулонного материала происходила с максимальной точностью, необходим качественный подающий механизм, который будет двигаться мягко, плавно, исключая толчки и нежелательное изменение скорости. Всем этим характеристикам отвечает валковая подача, однако ее нельзя назвать предельно точной, зато она универсальна.

Принцип работы валковой подачи следующий:

- Привод подачи связан с разматывателем, что обеспечивает их синхронное движение. Подача материала односторонняя и начинается в тот момент, когда лезвия ножниц находятся в максимально поднятом положении.

- В тот момент, когда рулон достигает конечной плоскости, ножницы для резки рулонной стали начинают смыкаться, делая отрез, соответствующий заданным параметрам.

Для легкого рулона подойдет и обычная пара валков, а для тяжелого – валки с электроприводом.

Стапелирующий узел, или устройство складывания, может работать в соответствии со следующими принципами: подхватывать свободно падающие заготовки либо принудительно подавать их в нужном направлении.

Второй способ часто используется при поперечной резке. Благодаря этому упрощается процесс доставки заготовок на склад, а также вся процедура обслуживания линии.

Отрезки классической конфигурации без проблем перемещаются при помощи простых направляющих (склизов), а нестандартные детали требуют специализированных склизов, установленных под углом не менее 26°. Это делается для того, чтобы изделие не застряло на линии.

Разновидности

По уровню автоматизации производственные линии бывают следующих типов:

- с ручным приводом;

- полуавтоматические;

- автоматические.

По способу резки:

ГОСТ 8713-79 по сварным соединениям при сварке под флюсом

- Линия для продольной резки рулонных металлов. Применяется на заводах и мелких предприятиях, где требуется нарезка рулонов вдоль листа. Обладает высокой производительностью, имеет относительно простую конструкцию.

- Линия продольно-поперечной резки металлов. Используется на предприятиях для создания готовых изделий либо заготовок сложной формы из рулонов.

Имеет меньшую производительность, по сравнению с агрегатами для продольной обработки, но позволяют снизить количество дополнительного обрабатывающего оборудования.

Принципы выбора

Критерии выбора линий для резки металла:

- функциональность: способы резки, уровень автоматизации, наличие тележек для загрузки и отгрузки;

- скорость линии;

- допуски по длине, ширине и массе рулонов;

- тип питания: одно- или трёхфазное;

- допустимая толщина листов;

- наличие прокатного механизма;

- возможность установки дополнительного оборудования;

- количество одновременно выполняемых операций резки;

- производитель, срок предоставляемой гарантии, наличие услуг сервисного обслуживания;

- тип механизмов: пневматический или гидравлический.

Преимущества и недостатки

Преимущества линий для нарезки рулонных металлов:

- высокая скорость резки;

- отсутствие ограничений по типам металлов и сплавов на их основе;

- качественное выравнивание листов;

- формируются ровные кромки листов;

- возможность устанавливать дополнительное оборудование для производства конечных деталей в едином процессе;

- деформации заготовок в процессе производства полностью исключены;

- высокая надёжность механизмов и узлов;

- доступно оборудование с различным уровнем автоматизации.

Среди основных недостатков можно выделить:

- ограниченную длину от агрегата продольной резки до разматывателя, определяющую максимальный размер готовых деталей;

- крупные габариты линии, требующие наличия необходимого пространства внутри цехов;

- ограничения по толщине листов;

- сложность обслуживания гидро- или пневмолиний, компрессионного оборудования;

- для работы на линии нужен опытный персонал.

Размеры оборудования для резки

Производители и стоимость

Производством линий для порезки металла занимаются следующие предприятия:

- ПКФ «СтройИнвест» (Россия);

- ООО «ЛиВил» (Россия);

- ООО «Саратов-Станки» (Россия);

- ООО «Липецкий станкостроительный завод» (Россия);

- ООО «ЭлектроТехнология» (Украина);

- Mariani (Италия);

- DMCTECH (Корея);

- Ashard (Франция);

- Wuxi Banket Mechanicle Equipment Co. LTD (Китай);

- Eberle (Германия).

Средние цены на оборудование в России:

- ручной порезки – от 150 тыс. руб.;

- полуавтоматическое – от 1,5 млн. руб.;

- автоматизированная линия – от 10 млн. руб.

Продольная резка рулонной стали на штрипсы

Если сравнивать отрасли тяжелой промышленности с известной пищевой цепочкой, то металлопрокат окажется на самой ее вершине. Его изделия являются неотъемлемой частью нормального функционирования различных производств этой области – от самых крупных до средних и малых.

Сегодня большинство предприятий запрашивают рулонный материал и штрипс (металлическую полосу, еще не подвергнутую обработке). Поэтому наиболее востребованной является продольная резка рулонной стали.

Современный процесс обработки металла полностью автоматизирован. Для этого используется высокоточное оборудование, позволяющее произвести резку в соответствии с индивидуальными требованиями заказчиков.

Процесс обработки металла на линии резки рулонной стали производится в несколько этапов:

- раскрутка рулона на разматывателе;

- подача стали на дисковые ножницы;

- резка ленты на штрипсы заданной ширины;

- сматывание штрипсов в компактные бухты.

Получившиеся рулоны не требуют особого ухода, их удобно хранить и транспортировать. Такие штрипсы в процессе производства превращаются в различные материалы и приспособления, которые встречаются в повседневной жизни: каркасы, рейки, сайдинги, металлопрофиль и др.

Ключевым инструментом в резке рулонной стали являются дисковые ножницы, которые представляют собой систему из двух параллельных приводных валов – на них установлены дисковые ножи. Расстояние между ними можно менять в соответствии с конкретными требованиями заказчика.

Сталь подается в зону резки и надежно фиксируется между двух уровней ножей. Для того чтобы пошел процесс резки листа на штрипс, верхний вал прижимается к нижнему. Непрерывное синхронное движение обоих рядов дисков обеспечивает постоянную подачу стали.

Для снижения нагрузки на режущие элементы металл размягчают посредством электрического нагревания. Благодаря этому можно использовать не диски, а специальные вальцы из углеродистой стали. В таком случае процесс резки на штрипс называют не разрезанием, а развальцовыванием.

Для продольной резки рулонного металлопроката может быть использовано два вида технологий:

- С помощью агрегата продольной резки. Он состоит из нескольких станций: рельсовый транспортер, станция предварительной обработки, блок разматывания и барабан сматывания готовых изделий, система разгрузки барабана, которая автоматически удаляет отработанные рулоны, блок непосредственной резки и регулятор скорости процесса. Такая технология полностью автоматизирована и отлично подходит для работы в особо крупных масштабах.

- С помощью линии резки рулонной стали. Она включает отсек хранения рулонов, режущий комплекс и систему подачи материала. Такая технология дает наиболее точный результат, поскольку здесь можно задавать как длину, так и ширину готового изделия. Как правило, подобное оборудование устанавливают на крупных или мелких фабриках.

Более точная схема линии выглядит следующим образом:

- разматыватель;

- станок для резки стали на штрипс;

- комплекс дисковых ножей или электромеханическая гильотина (в зависимости от конструкции);

- полутораметровый стол приема готового материала;

- наматыватель (в зависимости от конструкции).

Современная обработка металла на линии резки рулонной стали полностью автоматизирована. Для регулирования процесса оператору достаточно выбрать нужную программу на пульте управления.

Причем получить нужную длину и ширину прокатного металла можно не только из различных видов стали (электротехнической, оцинкованной, с полимерным покрытием), но и из цветных сплавов толщиной 0,3–1,5 мм (алюминия, меди, цинка или титана).

Одной из разновидностей продольной резки является разрезание длинномерного материала.

Длинномерный прокат, как листовой, так и арматурный, требует особой технологии обработки и соответствующего технического оснащения. Это связано, прежде всего, с большим объемом материала.

Оборудование для резки листового длинномерного металла состоит из следующих блоков: разматывателя, на который устанавливается рулон из стали, устройства подачи материала, отсека для резки и принимающего механизма. С помощью таких агрегатов можно осуществлять как продольную, так и поперечную резку длинномеров, но конструкция и технология будут несколько отличаться.

Эксплуатация

При эксплуатации линий поперечной резки металлов необходимо соблюдать следующие правила:

Разница между сваркой переменным и постоянным током

- запрещено выполнять запуск установки без предварительного осмотра или при наличии повреждений механизмов;

- нужно проверять работоспособность системы аварийного останова;

- все узлы и агрегаты требуют периодической смазки, техобслуживаний и замены при критическом износе;

- протяжка листов и размотка рулонов осуществляется электродвигателем, самостоятельно разматывать запрещено;

- при работе требуется использовать средства защиты от попадания обрезков металла на открытые участки тела;

- эксплуатация оборудования должна осуществляться в рекомендуемых производителем условиях;

- недопустимо устанавливать рулоны с металлом, толщина которого превышает параметры, заявленные изготовителем оборудования;

- режущие инструменты следует поддерживать в хорошем техническом состоянии и при необходимости заменять;

- для обслуживания нужно привлекать специалистов, которые смогут провести диагностику систем управления, протяжки, размотки и резки.

При покупке важно учитывать технические характеристики, которые влияют на качество обработки металлов, возможность использования рулонов с определёнными параметрами, выполнять нарезку с нужной точностью.

Технология процесса

Начало технологического процесса заключается в том, что предварительно нужно нарезать полосу на определенную длину. Затем, к надрезанным участкам подсоединяют ток.

Величина силы тока должна обеспечить локальный нагрев полосы в месте, где происходит раздел температуры плавления металла.

Величина тока зависит от толщины полосы, физико-химических свойств металла и частоты подводимого электрического тока.

Благодаря локальному нагреву полосы в месте распределения до температуры плавления металла — наблюдается снижение усилия при резке.