- Общая терминология

- Зачем нужна рубка металла

- Ручной и инструментальный метод

- Станочный метод

- Технологии

- Ручная

- Инструментальная и полуавтоматическая

- Гильотинная

- Гильотинный станок

- Описание процедуры

- Плюсы технологии

- Заключение

- Тема 2: «Рубка металлов»

- Современные способы рубки металла и ее дефекты

- Общая информация

- Возможные дефекты

- Гильотинные станки для рубки металла

- Особенности комбинированных устройств

- Особенности устройства

- Рубка металла: от зубила до станка

- Рубка и резание – в чем разница?

- Применение

- Ручной

- Полуавтоматический

- Автоматизированный

- Пресс-ножницы

- В заключение

- Как выполняется процесс рубки металла?

- Виды рубки металла

- Процесс рубки металла

- Технология рубки металлов

- Задачи обработки металла методом рубки

- Основными задачами рубки металла выступают:

- Способы рубки

- Технология рубки металлов предполагает использование таких методов обработки:

- Механизированная обработка используется при обработке большого объема продукции

- В работе применяются следующие способы:

- Оборудование и инструменты

- Для ручной работы чаще всего используют:

- Для промышленной механизированной обработки используются:

- Ручной метод рубки

- Порядок действий:

- Чтобы избежать появление дефектов, надо соблюдать следующие рекомендации:

- Рубка при помощи гильотины

- У рубки гильотиной есть ряд преимуществ:

- Риски и дефекты

- При рубке металлоизделий вероятно появление определенных дефектов, к которым относятся:

- Устранить риск появления дефектов можно, если соблюдать следующие предупреждающие действия:

Одним из основных этапов обработки металлической заготовки является рубка. Осуществляться она может вручную либо с помощью специального оборудования.

Каждый из способов имеет свои плюсы и минусы.

Но что такое рубка металла с технической точки зрения, чем эта операция отличается от резки? Какие существуют технологии рубки металлических объектов? Ниже мы в деталях рассмотрим все эти вопросы.

Общая терминология

На бытовом уровне некоторые слова многие люди используют в неправильном значении. Процесс рубки металла часто ошибочно называют резкой или пробивкой, что приводит к появлению терминологической путаницы. Резка, рубка и пробивка — это три способа обработки, которые отличаются по массе параметров. Основные отличия этих процессов:

- Резка. При таком способе обработки происходит отделение одной части металлической детали или листа от другой части. Для резки чаще всего применяют ножи, ножницы или автоматические пилы.

- Рубка (также встречается устаревшее название «вырубка»). Ряд схожих слесарных операций, при которых в детали либо создается выемка или канавка, либо происходит раскройка металла (с удалением верхней части или без такого удаления), либо происходит отделение одной части объекта от других.

- Пробивка. При таком способе обработки в толщине металлического листа создается одно или несколько отверстий. Для пробивки обычно используются электрические дрели или схожее оборудование.

Зачем нужна рубка металла

Рубка металла — это ряд схожих операций рубяще-режущего характера, которые позволяют очистить заготовку от лишних слоев металла, создать пазы либо разделить металлический объект на несколько частей. Характер сплава значения не имеет — это может быть сталь, чугун, металлические объекты на основе легких сплавов.

Технология применяется для обработки металла, а также для изготовления различных изделий — почтовых ящиков, рекламных стендов, элементов крепежей.

Ручной и инструментальный метод

В данном случае используются автоматические или ручные инструменты, которые рабочий использует напрямую. Это зубило и молоток, слесарные ножницы, автоматические роликовые пилы. Данные способы сегодня используются достаточно редко, однако иногда они могут быть оправданы.

Станочный метод

С помощью промышленных станков. Рабочий контролирует рубку опосредованно (выбирает расположение ножа, управляет прессом).

Станочный метод в основном используется на крупных производствах (металлургия, машиностроение), поскольку станок стоит достаточно дорого, а для его обслуживания человеку понадобится квалификация.

Технологии

Способы могут достаточно сильно отличаться по массе параметров (оборудование, точность обработки, скорость подачи). Рубка металла на гильотине является самой популярной технологией, однако существуют альтернативные методы — ручная, инструментальная и другие. Ниже мы кратко рассмотрим все основные технологии.

Ручная

Этот способ является самым простым с технической точки зрения. Ручная рубка позволяет выполнить все обычные операции — разделение металла на части, создание углублений-канавок, удаление лишних частей. Необходимые инструменты:

- Заточенное зубило. Этот инструмент представляет собой вытянутый параллелепипед из металла, один из концов которого имеет заостренный конец. Зубило должно помещаться в руки, поэтому оно должно иметь компактные размеры.

- Молоток. Этот инструмент используется для нанесения ударов по тупому концу зубила. Ручка молотка также должна иметь компактные размеры, чтобы молоток помещался в руке.

- Для более точной рубки также понадобятся слесарные тиски для фиксации металлического объекта — это заметно увеличивает точность операции и снижает количество образующегося лома.

Ручная технология предельно проста: рабочий помещает металлический лист в тиски, делает разметку, а потом с помощью зубила и молотка наносит удары в нужных местах. Ручная обработка позволяет контролировать наклоны зубила, что увеличивает технические возможности технологии.

Минусы очевидны — очень низкая производительность труда, а также низкая точность обработки (зубило будет часто соскальзывать с нужного места).

Однако ручная технология вполне годится для обработки небольших партий металлических листов, когда нет возможности работать со станками либо в этом нет экономической целесообразности.

Инструментальная и полуавтоматическая

В данном случае рубка осуществляется с помощью специальных инструментов, которые создают в металлическом листе углубления и ямки. Оборудования для обработки: пилы, острые ножи, ножницы, так и различное автоматическое оборудование (циркулярные пилы с небольшими зубцами, роликовые ножницы).

Принцип инструментальной/полуавтоматической рубки тоже предельно прост — человек наносит разметку, а потом производит распил и раскройку металлического объекта. Эта технология является более производительной, а также позволяет рабочему экономить свои силу (особенно это ярко выражено в случае использования автоматических инструментов).

Гильотинная

Гильотина — это механическое устройство для рубки и резки металла. Это косой нож, движущийся в одной плоскости без возможности изменения угла наклона. Гильотины в большинстве случаев крепятся на специальные станки, которыми можно управлять механическим или компьютерным способом.

Рубка металла на гильотине — это достаточно старая технология, которой люди пользовались еще 400 лет назад. В то время станки были достаточно простыми, однако в течением времени они постоянно совершенствовались.

Гильотинная технология получила такую популярность благодаря сочетанию сразу нескольких параметров — высокое качество, простота проведения работ.

Гильотинный станок

Гильотинный станок состоит из следующих конструктивных элементов:

- Плоский ровный стол, на который кладутся листы металла для обработки. В большинстве случаев стол делается неподвижным, хотя на некоторых станках могут иметься подвижные элементы для более простого управления производственным процессом.

- Градуированный упор, который позволяет надежно зафиксировать листы металла на поверхности стола. Подобный упор-фиксатор позволяет заметно упростить процедуру, что делает процесс более простым, удобным безопасным для рабочего.

- Верхняя балка с гильотинным лезвием. Эта балка является подвижной и не имеет прочной фиксации на станке. Для контроля рабочий может перемещать верхнюю балку (основная операция — это изменение угла резки металлического листа).

- Нижнее неподвижное лезвие (монтируется не на все станки). Это лезвие не обладает подвижностью, имеет фиксированное расположение на станке. Важная функция нижнего ножа — это более точная и острая резка металла, а также проведение раскройки; для вырубки второй нож используется не всегда.

- Прессы и различные прижимные устройства. Эти элементы используются для надежной фиксации металлического листа на гильотинном столе, что повышает качество обработки. Все современные станки оснащаются прессом, станки-гильотины без пресса вышли из употребления очень давно.

- Обратите внимание, что пресс оснащается приводом, который может быть механический, гидравлический, пневматический, ручной. Тип привода имеет очень большое значение, поскольку он позволяет напрямую контролировать качество.

Описание процедуры

Процедура рубки и раскроя металла с помощью гильотины осуществляется очень просто. Во время работы рабочий кладет на стол металлический лист, производит его фиксацию и запускает гильотинный аппарат.

Рубка и раскрой осуществляется за счет воздействия острых лезвий на поверхность металла (может использоваться одно или два лезвия).

В случае использования качественного станка образуется минимальное количество стального лома (не более 5%), что делает технологию весьма экономной. При соблюдении правил обработки рез приобретает ровную кромку, которая не нуждается в дополнительной обработке.

При некачественной рубке или раскройке есть риск образования на металле острого края, который называют гратом.

Образоваться такой грат может из-за низкого качества заточки гильотинного ножа, неверного расположения верхнего ножа на станке, нарушения производственного процесса и так далее. В случае образования грата необходимо выполнить зачистку края, чтобы получилась ровная кромка.

Для этого нужно использовать специальные шлифовальные аппараты, а обработку рекомендуется производить в специальной одежде, которая снижает травмоопасность.

Плюсы технологии

- Очень высокое качество. Гильотинные ножи обладают очень хорошей заточкой, а режут металлические объекты они строго под прямым углом. Благодаря этому повышается точность и качество резки, а также снижаются энергозатраты.

При соблюдении правил техники безопасности металлу больше не требуется какая-либо обработка.

- Небольшие расходы электроэнергии. Современные станки-гильотины обладают небольшими энергорасходами, что делает эту технику очень экономной.

Также обратите внимание, что скорость обработки материала находится на достаточно высоком уровне.

- Минимум отходов. При соблюдении правил образуется очень мало лома (в среднем не более 5%), что также благоприятно сказывается на денежных расходах.

- Хорошая степень прочности металла.

После рубки или раскроя металл не поддается деформации, поэтому его можно хранить на складе, перевозить, использовать для дальнейшей обработки.

Главным недостатком использования гильотины является достаточно высокая цена станка.

Хорошее зубило и молоток обойдутся рабочему всего в несколько тысяч или даже сотен рублей — тогда как качественный новый станок на основе гильотинного ножа стоит не менее 100 тысяч рублей.

Заключение

Рубка металла — это ряд слесарных процедур, которые позволяют создать в металле различные выемки и углубления. Может использоваться также для раскройки металлических листов и отделения одних элементов деталей от других.

Не следует путать с резкой и пробивкой: в первом случае речь идет лишь о разрезании на части, а во втором случае — о создании отверстий в объекте.

Ручная рубка является простой и интуитивно понятной технологией: рабочему дается зубило и молоток, а сама деталь/лист фиксируется в тисках — после этого рабочий наносит удары в нужных местах, чтобы создать выемки и сделать раскройку. Также рубку можно сделать с помощью различных инструментов — с помощью ножниц, автоматических роликовых пил. Минусы подобных подходов очевидны — не слишком высокая точность, низкая скорость обработки.

На заводах для рубки металла используются специальные станки, на которые ставятся ножи гильотинного типа. Эта технология является более точной и производительной, однако нужно помнить, что хороший гильотинный станок стоит достаточно дорого.

Используемая литература и источники:

- Шмаков В. Г. Кузница в современном хозяйстве. — М.: Машиностроение, 1990.

- Щеглов В.Ф., Максимов Л.Ю., Линц В.П. Кузнечно-прессовые машины: Учебник для техникумов по специальности «Теория, конструкция и расчёт кузнечно-прессовых машин».. — М. Машиностроение, 1979.

- Groover, Mikell P. (2007), «Theory of Metal Machining», Fundamentals of Modern Manufacturing (3rd ed.), John Wiley & Sons, Inc.

- Статья на Википедии

Тема 2: «Рубка металлов»

Рубкой называется операция, при которой с помощью зубила и слесарного молотка с заготовки удаляют слои металла или разрубают заготовку.

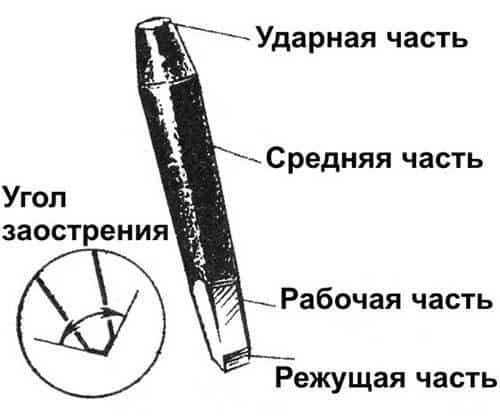

Зубило — простейший режущий инструмент, в котором форма клина выражена особо чётко. Слесарное зубило представляет собой стальной стержень изготовленный инструментальной углеродистой стали (У7, У8, 7ХФ, 8ХФ). Зубило состоит из трех частей — рабочей, средней и ударной.

Рабочая часть 2 зубила, представляет собой стержень с клиновидной режущей частью (лезвием 1 на конце), заточенной под определенным углом.

Ударная часть (боек) 4 сделана суживающейся кверху, вершина ее закруглена.

За среднюю часть 3 зубило держат при рубке. Угол заострения выбирают в зависимости от твердости обрабатываемого металла. Рекомендуемые углы (град) заострения зубила для рубки некоторых материалов приведены ниже.

- • Твердые материалы (твердая сталь, бронза, чугун) — 70

- • Материалы средней твердости (сталь) — 60

- • Мягкие материалы (латунь, медь, титановые сплавы) — 45

- • Алюминиевые сплавы — 35

Зубило изготовляют длиной 100, 125, 160, 200 мм, ширина рабочей части соответственно равна 5, 10, 16 и 20 мм. Рабочую часть зубила на длине 03-0,5 закаливают и отпускают. После термической обработки режущая кромка должна иметь твердость НRСЭ 53…59, а боек НRСЭ 35…45.

При испытании зубила на прочность и стойкость им отрубают зажатую в тиски полосу стали марки Ст6 толщиной 3 мм и шириной 50 мм. После испытания на лезвии зубила не должно быть вмятин, выкрошенных мест и заметных следов затупления.

Степень закалки зубила можно определить старым напильником, которым проводят по закаленной части. Если при этом напильник не снимает стружку, с закаленной части зубила (на ней остаются лишь едва заметные риски), закалка выполнена хорошо.

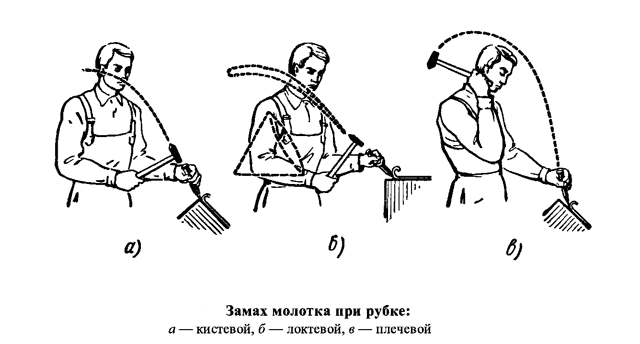

Замах молотка при рубке:

Инструменты для рубки:

а — зубило; б — крейцмейсель; в — канавочник.

Крейцме́йсель — разновидность зубила. Крейцмейсель предназначен для прорубки шпоночных пазов, узких канавок и углублений в твёрдых материалах. Также при помощи крейцмейселя вырезают бороздки при разрезании больших металлических поверхностей.

Канавочник применяют для вырубания профильных канавок: полукруглых, двугранных и т. п. От крейцмейселя он отличается только формой режущей кромки.

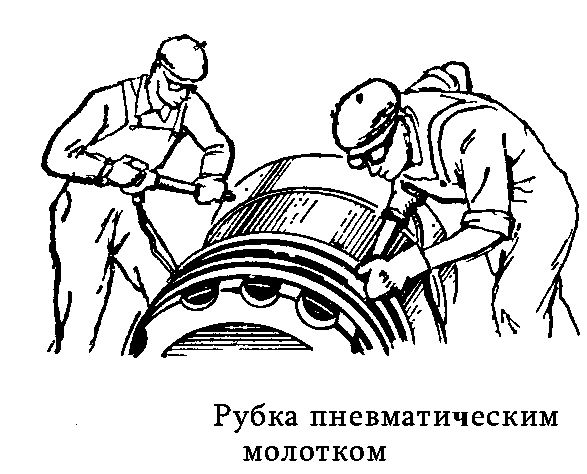

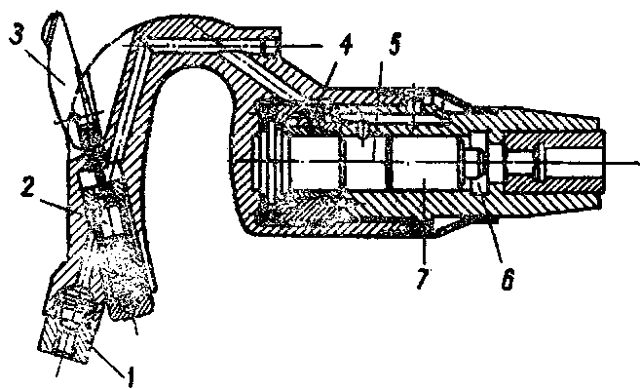

Механизированная рубка производится пневматическими или электрическими зубилами, снабженными набором широких и узких зубил. Для рубки используют рубильные пневматические молотки, работающие сжатым воздухом под давлением 5 ат при числе ударов от 1000 до 2400 в минуту.

- При рубке необходимо выполнять следующие правила техники безопасности:

- 1. Работать только исправным инструментом:

- молотки, зубила, крейцмейсели не должны иметь сбитых мест, расклепок (шляпок) и трещин;

- рукоятка молотка должна быть целой (без трещин и сучков), из твердого и вязкого дерева и расклинена металлическим наершенным клином;

- зубило и крейцмейсель должны быть заточены под требуемый угол в зависимости от обрабатываемого металла.

2. Надевать предохранительные очки. Место рубки ограждать экранами, щитками.

Для облегчения труда и повышения его производительности используют механизированные инструменты. Среди них наибольшее распространение имеет пневматический рубильный молоток:

Современные способы рубки металла и ее дефекты

Обработка металла заключена в нескольких операциях, одной из который является рубка. При этом заготовка делится на более удобные куски, предваряя процесс резки. Далее подробно рассматривается, какими способами производится рубка металла, возможные проблемы, разница между механической и ручной операцией и виды используемого оборудования.

Общая информация

Рубка металла это слесарная операция, заключенная в воздействии режущего либо ударного инструмента на металлическую заготовку.

Процесс позволяет разделить ее на части, избавиться от лишних слоев материала, а также получить канавки и пазы. Режущим инструментом для рубки металла служит крейцмейсель или зубило, а ударным — молоток.

Последний используется всегда при ручной работе, а первые два — в зависимости от желаемого результата.

Зубило предназначено для грубой работы и обрезания заусенцев. Состоит оно из 3 частей:

- рабочей (осуществляет рубку);

- средней (мастер держит зубило за нее);

- ударной (по ней бьют молотком).

Крейцмейсель — инструмент для вырубания пазов и узких канавок; для широких используется модифицированное приспособление с другой формой режущей кромки («канавочник»).

Ручная обработка заготовок на производстве — энергозатратный и малопроизводительный процесс. Часто она заменяется на механическую.

Последовательность рубки металла зубилом такова:

- заготовка кладется на плиту или наковальню, а лучше — крепится в тисках;

- зубило ставится на линию разметки (место обрубания) вертикально;

- молотком наносятся легкие удары по контуру;

- далее следует глубокая рубка по проявившемуся контуру;

- заготовка переворачивается;

- удары зубилом производятся с другой стороны до окончания рубки.

Важно оставлять небольшую часть лезвия в прорубленной канавке, чтобы процесс был точным. Теперь — пара слов о проблемах, возникающих по ходу ручной рубки металла.

Возможные дефекты

Ручная рубка металла плоха тем, что есть вероятность порчи заготовки, хотя весь процесс строго контролировался. Ниже приведены распространенные дефекты и их причины.

- Криволинейность обрубленной кромки (слабое закрепление детали в тисках).

- Кромка «рваная» (удары проводились тупым зубилом или неверно заточенным крейцмейселем).

- Нарушена параллельность сторон изделия (перекос рисок либо заготовки в тисках).

- Глубина канавок разнится по длине (не регулировался угол наклона крейцмейселя; удар был неравномерным).

- Появление зарубов на детали (тупое зубило).

- Наличие сколов на кромке детали или внутри канавки (не снималась фаска с заготовки).

Чтобы избежать перечисленных проблем и не испортить металлический шаблон для работы, рекомендуется соблюдать ряд правил:

- прочно крепить деталь, если это возможно;

- держать угол наклона зубила не менее 30 градусов;

- точно размечать заготовку;

- работать только заточенными зубилом и крейцмейселем, следить за углом их наклона;

- перед работой снять фаски с детали;

- наносить удары равномерно.

Ручная рубка листового металла была единственным способом работы лет 50 назад. Сегодня же к услугам мастеров — оборудование, требующее от них лишь своевременного контроля, работающее точно, эффективно и без порчи заготовок.

Гильотинные станки для рубки металла

Любое предприятие, занимающее выпуском или производством металлопроката, оснащено специальным оборудованием. Преимущества его внедрения очевидны:

- производительность труда растет;

- обеспечивается безопасность персонала;

- обработка материалов становится более качественной.

Наиболее известный станок для рубки металла в производственной среде известен как «гильотина». Она бывает:

- ручной;

- механической;

- гидравлической.

Механический гильотинный станок

Механический гильотинный станок

Первая являет собой компактное устройство для локальных работ. Режет листовой металл небольшой толщины (до 0,5 мм) и приводится в действие при помощи усилия человека.

Применение ручного станка для рубки арматуры, железа, стали и другой продукции эффективнее, чем работа зубилом или крейцмейселем, однако производительность труда все еще будет мала.

Причина — в необходимости человеческих усилий.

Механическая гильотина оснащается ножным приводом. Габариты ее внушительны, а допустимая толщина материалов для рубки увеличена до 0,7 мм. За счет использования силы ног, а не рук, производительность растет на несколько процентов.

Особняком стоит гидравлическая гильотина, работающая автономно и не требующая вмешательства человека. Оснащена блоком управления, в котором задается до десятка параметров (вид металла, угол среза и другие). Допустимая толщина заготовки варьируется в зависимости от модели и доходит до нескольких миллиметров.

Перечисленные виды рубки металла дополняются оборудованием, конструктивно отличающимся от гильотин и имеющим расширенную сферу применения.

Особенности комбинированных устройств

К оборудованию относятся пресс-ножницы и угловысечные станки.

Первые рубят и режут полосовой, листовой, фасонный, сортовой прокат. Пресс-ножницы незаменимы при пробивке отверстий в заготовках, вырубке открытых пазов. Данные комбинированные станки для рубки справляются с любым профилем (швеллер, уголок, тавр/двутавр, круг, квадрат и другие).

Комбинированные пресс-ножницы

Комбинированные пресс-ножницы

Угловысечные станки также именуются вырубными штампами. Их отличает:

- простота конструкции;

- высокая производительность работы;

- повышенная точность изделий на выходе.

Применяются для угловой обработки любых материалов. Компактная конструкция включает измерительную шкалу и зубила, обеспечивающие рубку. Штамп для процесса подбирается в зависимости от толщины листов.

Некоторые применяемые при рубке металла инструменты сочетают в себе ручной и механизированный труд. К ним относятся:

- пневматические и электрические рубильные молотки;

- специальные станки, где стандартные приемы рубки зубилом ускоряются в 5-10 раз благодаря использованию специальных приспособлений.

Чтобы у вас сложилось ясное представление о характеристиках устройств, далее рассмотрим один пример. В частности, станок для нарезания арматуры СМЖ 172.

Особенности устройства

Станок СМЖ 172 предназначен для резки арматурной стали, полос, металлических профилей с максимально допустимым пределом прочности 470 МПа. Имеет несколько модификаций:

- СМЖ-172 А (непрерывный ход ножа);

- СМЖ-172 БАМ (непрерывный и одиночный ход).

Рубочный станок для арматуры СМЖ 172 имеет следующие технические характеристики:

- мощность — 3 кВт;

- диаметр разрезаемой арматуры — до 40 мм;

- габариты полосы — 40х12 мм;

- резка квадрата со стороной до 36 мм;

- частота хода кулисы — 33 об/мин (9 об/мин — для одиночного хода);

- максимальное усилие — 350 кН;

- вес — 430/450 кг.

Конструкция станка для рубки арматуры смж 172 дополнена регулируемым упором с реечным зацеплением, который позволяет получить ровный перпендикулярный срез.

Преимуществами использования оборудования являются:

- возможность замены расходных элементов (лезвий) на рабочем месте без помощи специальных стендов;

- допустимо длительное хранение станка, если он не используется (в соответствии с рекомендациями производителя);

- легкость разборки механизма с целью регулировки параметров.

Станок уникален, ведь он может работать как автономно (непрерывное движение зубила), так и в нужный момент (одиночный ход при нажатии рукоятки). Рубка гильотиной, к примеру, пока не обладает таким функционалом. Увидеть работу станка СМЖ 172 можно на видео ниже.

Видео: Ручная рубка металла на станке СМЖ 172.

Рубка металлических заготовок — один из основных производственных процессов. На смену тяжелому человеческому труду приходит машинный, и этим стоит пользоваться. Перечисленные инструменты для рубки материалов справляются с разными заготовками. Важно лишь правильно выбрать подходящее оборудование.

Рубка металла: от зубила до станка

Рубка металла – один из основных способов металлообработки, применяемый повсеместно: от домашнего хозяйства до промышленных масштабов. В данной публикации мы расскажем, какие способы существуют, и какая бывает техника для рубки металла.

Рубка и резание – в чем разница?

Несмотря на кажущуюся похожесть, путать эти технологии металлообработки не стоит.

Их основное отличие в том, что при рубке заготовка разделяется за счет удара острым резцом, расположенным перпендикулярно или чуть под углом к плоскости заготовки.

Резание же предполагает использование пиляще-режущего инструмента: пил, ножниц или более современных автоматизированных станков. Этот процесс мы также обязательно рассмотрим позже, но сейчас перейдем непосредственно к основной теме нашей статьи.

Применение

Рубка металлических заготовок или готовых изделий применяется в различных случаях. Наиболее распространенными можно считать следующие:

- подгонка заготовки под размер,

- выравнивание поверхностей,

- отделение окалины,

- обработка кромок,

- удаление заусенцев,

- формирование кромки для сварки,

- вырубание детали или заготовки из листового проката,

- обрубание головок крепежа,

- формирование канавок и пазов.

Даже столь небольшой список вариантов дает понять, что применение данной технологии весьма широко. Например, чтобы разделить оцинкованный лист на 2 части, можно использовать данную технологию. Это действительно так, посему на сегодняшний день существует три основных способа ее осуществления.

Ручной

Ручная рубка – очень простой и распространенный процесс, хорошо знакомый практически любому автовладельцу или домашнему мастеру, которому хоть раз приходилось брать в руки молоток и зубило для того, чтобы срубить лишний кусок или, например, заржавевший винт.

Собственно, зубило и молоток и являются основными инструментами. Что касается молотка, то для работы используется стандартный слесарный инструмент весом 0,4-0,8 килограмма с 35-45-сантиметровой ручкой.

Зубило представляет собой твердосплавный металлический брусок с режущей кромкой на одном из концов. Ширина рабочей части, ее форма и угол заточки, а также общая длина инструмента могут варьироваться в зависимости от его предназначения. Чаще всего используются зубила шириной 2 и 2,5 сантиметра с плоской или чуть закругленной режущей кромкой.

Аналог зубила – крейцмейсель. Его основные отличия кроются в форме рабочей части, чаще всего каплевидной, с узкой режущей кромкой (не более 1 сантиметра), и применении. В то время как зубило служит для сквозного прорубания листового проката или отделения частей изделий, крейцмейсель в основном применяется для формирования различных пазов и канавок на поверхности заготовки.

Дополнительно требуется подготовить рабочее место. Это могут быть тиски, наковальня или подложка из мягкого металла, если требуется прорубить лист насквозь.

Техника рубки разнится в зависимости от используемой заготовки и необходимого результата. Различают:

- горизонтальную,

- вертикальную.

В первом случае заготовка зажимается в тиски, а зубило устанавливается под углом 30-35 градусов относительно плоскости стола, то есть сбоку от обрабатываемого металлоизделия.

Это, например, позволяет обрубить лишнюю часть металлического листа, выступающую из тисков. Аналогично производится работа крейцмейселем, когда требуется прорубить канавку в поверхности изделия.

При этом с каждым ударом острие инструмента продвигается вдоль предполагаемой оси реза или паза.

Вертикальная рубка применяется в основном с листовым прокатом. С ее помощью можно отрубить лишний кусок пластины или пробить отверстие произвольной формы.

При этом строго перпендикулярно плоскости зубило устанавливается лишь при первом и последнем ударе, а основная часть работ ведется с небольшим наклоном инструмента в сторону, противоположную движению.

Для большего удобства и точности на лист могут предварительно наноситься разметочные риски, задающие положение режущей кромки.

В зависимости от толщины материала работы могут проводиться с одной стороны или с обеих с последующим отделением куска переломом или выбиванием.

Работая вручную, практически невозможно обеспечить высокую точность и производительность, из-за чего в промышленности используются следующие способы.

Полуавтоматический

Возможно, это название не совсем верно, но суть способа в том, что для разрубания заготовки используются различные механически станки — гильотины, ускоряющие и упрощающие процесс и обеспечивающую гораздо более аккуратный рез.

При их использовании обработанный край получается ровным, на нем отсутствуют зазубрины и заусенцы, обычные для работы зубилом, а также не нарушается геометрия самого изделия. Отсутствие неровностей на получаемой кромке существенно экономит время, так как необходимость в дальнейшей обработке отсутствует.

Для использования гильотины достаточно положить на нее металлический лист и опустить ручку. Резак, усиленный гидравликой, механикой или пневматикой легко прорубит заготовку по всей ширине.

Подобные механизированные устройства пользуются популярностью на небольших производствах, но по-настоящему производительными считаются электромеханические гильотины.

Автоматизированный

На крупных производствах используются еще более сложные машины, оснащенные электрическим двигателем и системой управления. Это может быть панель с кнопками и переключателями, задающими частоту и силу опускания ножа, или компьютер, полностью контролирующий процесс производства.

Помимо очевидного прироста скорости и качества реза, такие устройства обладают дополнительным достоинством: для работы на них не требуется большая команда.

Пресс-ножницы

Техника рубки металла гильотиной, рассмотренная нами выше, подходит не во всех случаях и может использоваться только с листовыми изделиями. При попытке гильотинной резки сортового проката даже из мягких сплавов изделие будет деформировано из-за того, что нож имеет прямой край.

Для их нарезки используются так называемые пресс-ножницы – многофункциональное устройство, которое может использоваться для рубки листового проката небольшой ширины, уголка, швеллера и другого фасонного проката, а также для пробивки отверстий в нем.

Как и предыдущий вид устройств, пресс ножницы бывают:

- ручными (рычажными или дисковыми),

- гидравлическими с установленным электродвигателем.

Лучше понять принцип их работы и возможности вам поможет следующее видео:

В заключение

Как вы могли убедиться, из-за своей популярности технология достаточно развилась и на сегодняшний день может осуществляться различными способам, каждый из которых имеет свои плюсы и минусы. И теперь, когда вы получили о них представление, вам будет проще сориентироваться, когда потребуется соответствующая услуга.

Недостаточно прав для комментирования

Как выполняется процесс рубки металла?

Металлообработка, рубка металла, горячее цинкование, токарная обработка, любые виды работ с металлом, отправляйте заявку на SALES@OBORUDKA.RU

Рубка металла должна осуществляться при соблюдении необходимых правил безопасности.

К ним относится:

- необходимость наличия защитных очков и установленного защитного экрана,

- надежность закрепления заготовки в тисках,

- исправность инструментов,

- отсутствие посторонних за спиной у работающего и прочее.

Так, рубка металла позволяет разделить заготовку на определенные части, также происходит удаление лишнего металла, то есть припуска, в деталях производятся смазочные канавки. Данный процесс производится посредством зубила и молотка.

Угол используемого заострения зависит от того насколько тверд обрабатываемый металл. Таким образом, чем металл тверже, тем угол заострения должен быть толще. Для того чтобы осуществлять обработку стали необходимо заострение с углом в шестьдесят градусов, а для обработки цветных металлов требуется угол в сорок градусов.

Для того чтобы прорубить в изделии канавки необходимо применение специального зубила, то есть крейцмейселя. Масса молотка при рубке металла должна составлять четыреста или пятьсот грамм.

Перед началом работы необходимо убедиться в высокой степени надежности крепления заготовки в тисках. Она должна быть закреплена четь левее правого конца губок с целью освобождения места для последующей установки зубила. Необходимо положить молоток на верстак бойком влево, справа от тисков, а зубило должно располагаться слева, режущая часть которого должна быть обращена к себе.

Итак, помимо прямого назначения, рубка может применяться при необходимости отрубить какую-либо часть от полосового, пруткового или листового материала.

Виды рубки металла

Рубка бывает различных видов. Разделение зависит от назначения детали, которая подлежит обработке. По данному признаку рубка делится на черновую и чистовую. При первом случае посредством зубила за одни рабочий ход снимается слой металла, толщина которого составляет от половины до целого миллиметра.

Во втором случае толщина снимаемого слоя колеблется от полутора до двух миллиметров. При обработке может достигаться точность от половины до одного миллиметра.

Процесс рубки металла

Прежде всего, рубка представляет собой непосредственно резание, поскольку при данном процессе осуществляется удаление ненужного слоя посредством режущего инструмента. Лезвие, то есть режущая часть, представлено клином, то есть резцом или зубилом. Также режущий инструмент может иметь несколько клиньев в виде ножовочного полотна, плашки, напильника, фреза.

Что касается механизации рубки, то ручная рубка уже давно вытеснена металлорежущими станками, значительно облегчающими процесс, повышающими точность и экономящими время.

Работа по резке должна производиться только исправным инструментом и приспособлениями. Как уже упоминалось выше, ручная рубка является весьма трудоемким процессом и в промышленном производстве давно заменена альтернативными способами обработки. Если без рубки никак нельзя обойтись, то она выполняется слесарями посредством электрических или пневматических рубильных молотков.

Технология рубки металлов

Рубка металла – один из методов слесарной обработки изделий. При помощи этого метода можно получить отверстия и пазы необходимого размера, разделить прокат на части, выровнять кромки. Для работы используется специальное оборудование и инструменты, позволяющие получить изделие с заданными характеристиками.

Задачи обработки металла методом рубки

Основными задачами рубки металла выступают:

- удаление части металла, придание заготовке требуемой формы и размеров;

- выравнивание кромок после литья или ковки;

- разделение проката на отдельные части;

- рубка отверстий, канавок, пазов в готовом изделии.

Для рубки металлоизделий используются различные методы обработки. Выбор оборудования зависит от необходимого результата, размеров заготовки, условий работы.

Способы рубки

Технология рубки металлов предполагает использование таких методов обработки:

- обработка с целью получения изделия заданной формы, вырубание отверстий, отделение частей проката;

- механизированная или ручная обработка при помощи специальных инструментов, профессионального оборудования;

- с различными способами фиксации заготовки;

- горизонтальная или вертикальная рубка.

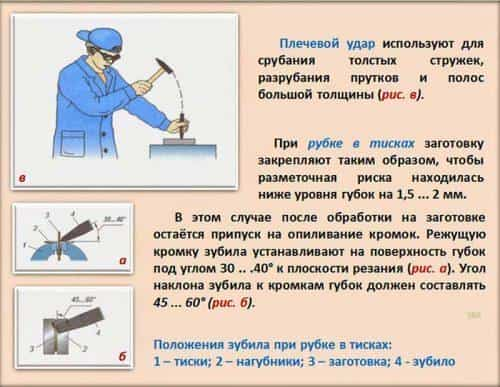

Ручная рубка обычно используется для изделий небольшого размера и малой партии продукции. Такой метод обладает небольшой производительностью, при работе мастер может использовать вертикальную или горизонтальную рубку. Заготовка надежно зажимается в тисках на плите или наковальне, после чего производится обработка. При ручной рубке металлов используют три различных способа нанесения удара – плечевой, локтевой и кистевой. На силу удара и конечный результат оказывают влияние длина ручки инструмента, размер ударной части.

Механизированная обработка используется при обработке большого объема продукции

В работе применяются следующие способы:

- рубка с использованием молота или пресса;

- использование станков для слесарной рубки;

- использование гильотины.

Режущие инструменты различаются по принципу приведения в движение рабочей части. Для обработки применяются гидравлические, электрические или механические станки и оборудование.

Оборудование и инструменты

Перечень используемого при рубке оборудования зависит от требуемого результата.

Для ручной работы чаще всего используют:

- слесарные молотки;

- режущие инструменты;

- инструменты для нанесения разметки;

- подложка из металла;

- тиски.

Для промышленной механизированной обработки используются:

- угловысечные машины;

- механические, гидравлические и прочие прессы;

- пресс-ножницы;

- гильотины.

При механизированной обработке можно работать с заготовками, обладающими большой толщиной.

Производительность метода высокая, вероятность большого количества дефектов низкая. Выбор оборудования зависит от необходимого результата. Например, пресс-ножницы используются для рубки сортового проката, фасонных заготовок, полос и листового металла.

Гильотина выполняет рубку листового и фасонного проката, для угловой вырубки применяются угловысечные машины.

Ручной метод рубки

Ручная рубка применяется при обработке небольшого количества заготовок, при работе с изделиями малого размера.

Порядок действий:

- заготовка фиксируется в тисках, также ее можно расположить на наковальне;

- на поверхности выполняется разметка, зубило ставится в начальную точку;

- предварительно выполняются несильные удары, позволяя выделить контур будущего высечения;

- по линии разметки располагается рабочий режущий инструмент, производится рубка по нанесенному контуру;

- заготовка переворачивается, порядок действий повторяется.

При рубке полос применяется только горизонтальный метод. Режущей кромке зубила при этом необходимо придать определенную кривизну, операция обработки производится от дальней кромки. При работе по шаблону надо соблюдать припуски.

Чтобы избежать появление дефектов, надо соблюдать следующие рекомендации:

- заготовка должна быть надежно зафиксирована;

- угол наклона режущего инструмента составляет 30 градусов;

- обязательно наличие разметки, перед началом работы с заготовки снимается фаска;

- удары по поверхности должны быть равномерными, наносятся они с одинаковым усилием.

Рубка при помощи гильотины

При механизированной рубке обычно применяется специализированное промышленное оборудование, в том числе, гильотина. Техника обработки простая, нож гильотины опускается на поверхность заготовки, под воздействием усилия отделяет необходимые участки. Рубка может быть вертикальной, заготовка при этом подается рольтангом – специальным устройство, поднимающим металл на необходимую высоту.

У рубки гильотиной есть ряд преимуществ:

- край на срезе ровный, заусенцы и зазубрины отсутствуют;

- неравномерных скосов не бывает;

- серповидные скосы на срезе отсутствуют.

Риски и дефекты

При рубке металлоизделий вероятно появление определенных дефектов, к которым относятся:

- отсутствие параллельности кромок детали;

- кромки в результате обработки не прямолинейная;

- есть риск появления шероховатостей, заусенцев на срезе.

Появление дефектов вызывается целым рядом причин, основной выступает ненадежная фиксация заготовки.

Также дефекты кромки могут образоваться при смещении маркировки, наносимой во время разметки, если рубка производилась ударами, сила которых была чрезмерной.

Устранить риск появления дефектов можно, если соблюдать следующие предупреждающие действия:

- прочная фиксация позволяет исключить криволинейность кромки;

- деталь в тисках крепится точно по выполненной разметке, это позволяет исключить непараллельность кромок;

- зубило и другие рабочие режущие поверхности надо заточить, это позволяет избежать появление зазубрин и заусенцев, рваных краев среза.

Обработка металлов при помощи рубки – наиболее распространенный способ получения изделий с требуемой формой и размерами. Использование специального оборудования позволяет выполнить высечку отверстий и канавок, разделить заготовку на части требуемой длины.