- Пирометаллургия

- Электрометаллургия

- Легирующие элементы и примеси в сталях: краткий справочник

- Чем отличаются легирующие элементы от примесей

- Как примеси влияют на свойства сталей

- Как легирующие элементы влияют на свойства сталей

- Виды легированных сталей

- Заключение

- Легирование что это такое — металлургия в России | МеталлЭнергоХолдинг

- Легирующие добавки

- Влияние лигирующих добавок (металлов)

- Цель применения примесей и технология легирования

- Какие бывают легирующие примеси

- Получаемые характеристики

- Легирование | это… Что такое Легирование?

- Легирование полупроводников

- Цели легирования

- Способы легирования

- Ионная имплантация

- Нейтронно-трансмутационное легирование

- Термодиффузия

- Легирование в металлургии

- История

- Влияние легирующих элементов

- Маркировка легированных сталей

- Примеры использования

- См. также

- Примечания

- С какой целью осуществляется процесс легирования сталей, его основы, сущность, цель и что дает холодный процесс сплавов и в чем он заключается

- Виды легированных сталей

- Дополнительная классификация

- Влияние хрома

- Инструментальные виды

- Влияние ванадия

- Основные цели легирования

- Процесс №1

- Процесс №2

- Суть способа

- Процесс легирования

- Формула изобретения

- Разница между легированием и примесями

- Примеси

- Маркировка легированных сталей

- Обозначения конструкционных легированных сплавов

- Маркировка основных легирующих компонентов:

Значительная химическая активность металлов (взаимодействие с кислородом воздуха, другими неметаллами, водой, растворами солей, кислотами) приводит к тому, что в земной коре они встречаются главным образом в виде соединений: оксидов, сульфидов, сульфатов, хлоридов, карбонатов и т. д. В свободном виде встречаются металлы, расположенные в ряду напряжений правее водорода (Аg, Нg, Рt,Аu, Сu), хотя гораздо чаще медь и ртуть в природе можно встретить в виде соединений.

- Минералы и черные породы, содержащие металлы и их соединения, из которых выделение чистых металлов технически возможно и экономически целесообразно, называют рудами.

- Получение металлов из руд — задача металлургии.

- Металлургия — это и наука о промышленных способах получения металлов из руд, и отрасль промышленности.

- Любой металлургический процесс — это процесс восстановления ионов металла с помощью различных восстановителей. Суть его можно выразить так:

- М n+ + ne−→M

- Чтобы реализовать этот процесс, надо учесть активность металла, подобрать восстановитель, рассмотреть технологическую целесообразность, экономические и экологические факторы.

- В соответствии с этим существуют следующие способы получения металлов:

- • пирометаллургический;

- • гидрометаллургический;

- • электрометаллургический.

Пирометаллургия

- Пирометаллургия — восстановление металлов из руд при высоких температурах с помощью углерода, оксида углерода (II), водорода, металлов — алюминия, магния.

- Например, олово восстанавливают из касситерита SnО2, а медь — из куприта Cu2O

- прокаливанием с углем (коксом):

- SnО2+ 2С = Sn + 2СО ↑; Cu2O + С = 2Cu+ СО ↑

- Сульфидные руды предварительно подвергают обжигу при доступе воздуха, а затем полученный оксид восстанавливают углем:

- 2ZnS + 302 = 2ZnО + 2SO2 ↑; ZnО + С = Zn + СО ↑сфалерит (цинковая обманка)

Из карбонатных руд металлы выделяют также путем прокаливания с углем, т. к. карбонаты при нагревании разлагаются, превращаясь в оксиды, а последние восстанавливаются углем:

- FeСO3 = FеО + СO2 ↑ ; FеО + С = Fе + СО ↑сидерит (шпатовый железняк)

- Восстановлением углем можно получить Fе, Сu, Zn, Сd, Ge, Sn, Рb и другие металлы, не образующие прочных карбидов (соединений с углеродом).

- В качестве восстановителя можно применять водород или активные металлы:

- 1) МоO3 + ЗН2 = Мо + ЗН2O (водородотермия)

- К достоинствам этого метода относится получение очень чистого металла.

- 2) TiO2+ 2Мg = Тi + 2МgO (магнийтермия)

- ЗМnO2 + 4Аl = ЗМn + 2Аl2O3 (алюминотермия)

- Чаще всего в металлотермии используют алюминий, теплота образования оксида

которого очень велика (2А1 + 1,5 O2 = Аl2O3 + 1676 кДж/моль). Электрохимический ряд напряжений металлов нельзя использовать для определения возможности протекания реакций восстановления металлов из их оксидов. Приближенно установить возможность этого процесса можно на основании расчета теплового эффекта реакции (Q), зная значения теплот образования оксидов:

- Q= Σ Q1 — Σ Q 2 ,

- где Q1— теплота образования продукта, Q2 -теплота образования исходного вещества.

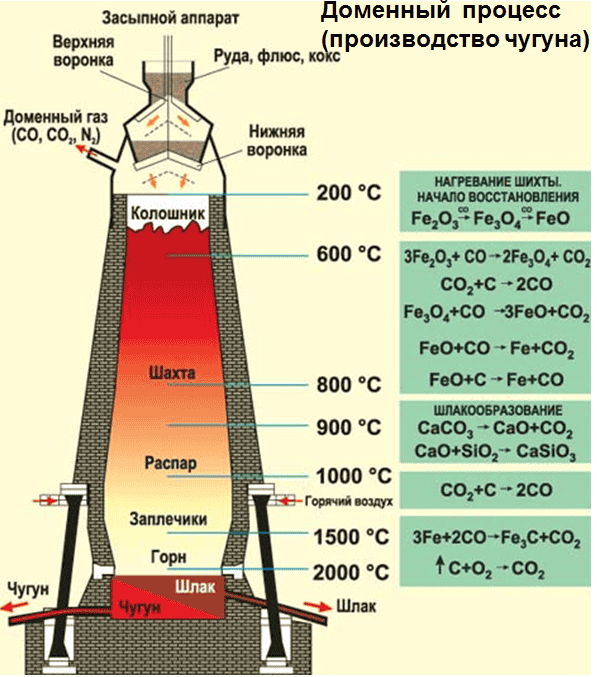

- Доменный процесс (производство чугуна):C + O2 = CO2, CO2 + C ↔ 2CO3Fe2O3 + CO = 2(Fe2Fe32)O4+ CO2(Fe2Fe32)O4+ CO= 3FeO + CO2FeO + CO= Fe + CO2(чугун содержит до 6,67% углерода в виде зерен графита и цементита Fe3C);

Выплавка стали (0,2-2,06% углерода) проводится в специальных печах (конвертерных, мартеновских, электрических), отличающихся способом обогрева. Продувание воздуха, обогащенного кислородом, приводит к выгоранию из чугуна избыточного углерода, а также серы, фосфора и кремния в виде оксидов. При этом оксиды либо улавливаются в виде отходящих газов (CO2, SO2), либо связываются в легко отделяемый шлак – смесь Ca3(PO4)2 и CaSiO3. Для получения специальных сталей в печь вводят легирующие добавки других металлов.

Выплавка стали (0,2-2,06% углерода) проводится в специальных печах (конвертерных, мартеновских, электрических), отличающихся способом обогрева. Продувание воздуха, обогащенного кислородом, приводит к выгоранию из чугуна избыточного углерода, а также серы, фосфора и кремния в виде оксидов. При этом оксиды либо улавливаются в виде отходящих газов (CO2, SO2), либо связываются в легко отделяемый шлак – смесь Ca3(PO4)2 и CaSiO3. Для получения специальных сталей в печь вводят легирующие добавки других металлов.

- Гидрометаллургия — это восстановление металлов из их солей в растворе.

- Процесс проходит в два этапа: 1) природное соединение растворяют в подходящем реагенте для получения раствора соли этого металла; 2) из полученного раствора данный металл вытесняют более активным или восстанавливают электролизом. Например, чтобы получить медь из руды, содержащей оксид меди СuО, ее обрабатывают разбавленной серной кислотой:

- СuО + Н2SО4 = СuSO4 + Н2

- Затем медь либо извлекают из раствора соли электролизом, либо вытесняют из сульфата железом:

- СuSO4. + Fе = Сu + FеSO4

- Таким образом, получают серебро, цинк, молибден, золото, уран.

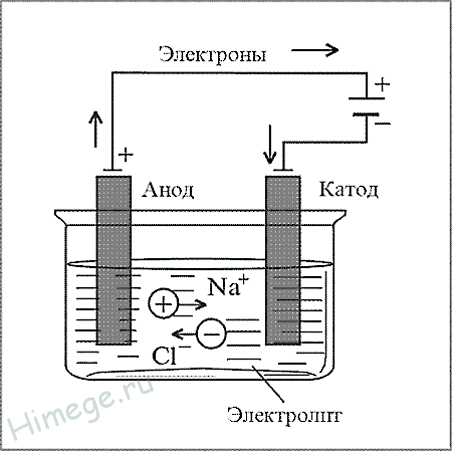

Электрометаллургия

Электрометаллургия — восстановление металлов в процессе электролиза растворов или расплавов их соединений.

Этим методом получают алюминий, щелочные металлы, щелочноземельные металлы. При этом подвергают электролизу расплавы оксидов, гидроксидов или хлоридов.

Примеры:

а) NaCl (электролиз расплава) → 2Na + Cl2

б) CaCl2 (электролиз расплава) → Ca + Cl↑в) 2Al2O3(электролиз расплава) → 2Al + 3O2↑г) 2Cr2(SO4) + 6H2O(электролиз) → 4Cr↓ + 3O2↑ +6H2SO4д) 2MnSO4 + 2H2O (электролиз) → 2Mn↓ + O2↑+2H2SO4е) FeCl2(электролиз раствора) → Fe↓ + Cl2↑

Легирующие элементы и примеси в сталях: краткий справочник

Характеристики углеродистых сталей далеко не всегда соответствуют требованиям, которые предъявляют к материалам различные отрасли промышленности. Чтобы откорректировать их свойства, используют легирование.

Чем отличаются легирующие элементы от примесей

В углеродистых сталях, помимо основных элементов – железа и углерода, есть и другие: марганец, сера, фосфор, кремний, водород и прочие. Их считают примесями и делят на несколько групп:

- К постоянным относят серу, фосфор, марганец и кремний. Они всегда содержатся в стали в небольших количествах, попадая в нее из чугуна или используясь в качестве раскислителей.

- К скрытым относят водород, кислород и азот. Они тоже присутствуют в любой стали, попадая в нее при выплавке.

- К случайным относят медь, мышьяк, свинец, цинк, олово и прочие элементы. Они попадают в сталь из шихтовых материалов и считаются особенностью руды.

Для каждой из перечисленных примесей характерно определенное процентное содержание. Так, марганца в стали, как правило, не более 0,8 %, кремния – не более 0,4 %, фосфора – не более 0,025 %, серы – не более 0,05 %.

Если обычного содержания некоторых элементов недостаточно, для получения сталей с нужными свойствами в них дополнительно вносят в определенных количествах специальные примеси, которые называют легирующими добавками.

Химический состав стали, формируемый в процессе выплавки, напрямую влияет на ее механические свойства

Как примеси влияют на свойства сталей

Примеси оказывают разное влияние на характеристики сталей:

- Углерод (С) повышает твердость, прочность и упругость сталей, но снижает их пластичность.

- Кремний (Si) при содержании в стали до 0,4 % и марганец при содержании до 0,8 % не оказывают заметного влияния на свойства.

- Фосфор (P) увеличивает прочность и коррозионную стойкость сталей, но снижает их пластичность и вязкость.

- Сера (S) повышает хрупкость сталей при высоких температурах, снижает их прочность, пластичность, свариваемость и коррозионную стойкость.

- Азот (N2) и кислород (O2) уменьшают вязкость и пластичность сталей.

- Водород (H2) повышает хрупкость сталей.

Как легирующие элементы влияют на свойства сталей

Легирующие добавки вводят в стали для изменения их характеристик:

- Хром (Cr) повышает твердость, прочность, ударную вязкость, коррозионную стойкость, электросопротивление сталей, одновременно уменьшая их коэффициент линейного расширения и пластичность.

- Никель (Ni) увеличивает пластичность, вязкость, коррозионную стойкость и ударную прочность сталей.

- Вольфрам (W) повышает твердость и прокаливаемость сталей.

- Молибден (Mo) увеличивает упругость, коррозионную стойкость, сопротивляемость сталей растягивающим нагрузкам и улучшает их прокаливаемость.

- Ванадий (V) повышает прочность, твердость и плотность сталей.

- Кремний (Si) увеличивает прочность, упругость, электросопротивление, жаростойкость и твердость сталей.

- Марганец (Mn) повышает твердость, износоустойчивость, ударную прочность и прокаливаемость сталей.

- Кобальт (Co) увеличивает ударную прочность, жаропрочность и улучшает магнитные свойства сталей.

- Алюминий (Al) повышает жаростойкость и стойкость сталей к образованию окалины.

- Титан (Ti) увеличивает прочность, коррозионную стойкость и улучшает обрабатываемость сталей.

- Ниобий (Nb) повышает коррозионную стойкость и устойчивость сталей к воздействию кислот.

- Медь (Cu) увеличивает коррозионную стойкость и пластичность сталей.

- Церий (Ce) повышает пластичность и прочность сталей.

- Неодим (Nd), цезий (Cs) и лантан (La) снижают пористость сталей и улучшают качество поверхности.

Виды легированных сталей

В зависимости от содержания легирующих элементов, стали делят на три вида:

- Если легирующих элементов менее 2,5 %, стали относят к низколегированным.

- При их содержании от 2,5 до 10 % стали считаются среднелегированными.

- Если легирующих элементов более 10 %, стали относят к высоколегированным.

Заключение

Примеси неизбежно присутствуют в сталях, но ряд из них являются вредными (к ним относятся скрытые примеси), поэтому их содержание стараются минимизировать. Легирующие элементы добавляют в стали целенаправленно для улучшения их свойств или получения специфических характеристик.

У нас вы найдете широкий ассортимент металлопроката по доступным ценам. Требуется консультация? Напишите на почту info@spk-region.ru или позвоните – наши менеджеры ответят на все вопросы.

Легирование что это такое — металлургия в России | МеталлЭнергоХолдинг

Легирование – добавление присадок (добавок, примесей) в металлы с целью придания им физико-химических характеристик. Подвергнутые легированию материалы называются легированными.

Легирующие добавки

Под легирующими добавками понимаются компоненты, улучшающие механические и физико-химические характеристики металлов и сплавов. Введение присадок называется легированием. Различают объемный и поверхностный способ введения примесей.

Влияние лигирующих добавок (металлов)

| НАЗВАНИЕ ПРИМЕСИ | ВОЗДЕЙСТВИЕ НА МЕТАЛЛ |

| Марганиц, кадмий. | Ппридают устойчивости к износу. |

| Цинк, титан, хром, никель. | Делают материл намного прочнее и добавляют инертность к процессам коррозии. |

| Молибден, вольфрам, алюминий. | Придают термостойкость, жаропрочность. |

| Марганец, кобальт. | Увеличивают ударостойкость. |

| Ванадий. | Делает сплавы твердее. |

| Неодим, цирконий, церий. | Упорядочивают структуру сплавов и металлов с зернами. |

Цель применения примесей и технология легирования

В основном примеси добавляют в металлические сплавы. Компоненты даже в малом проценте дают придают металлам положительных характеристик. Добавление примесей целесообразно применять при производстве стекла, керамики и пр.

При применении объемного метода дополнительный компонент равномерно распределяется по всему расплавленному металлу, сплаву. Добавление присадок осуществляется при соединении основного металла с присадками. Соединение происходит в специальной термопечи. Также применяют плазмохимический метод, электролиз, комбинированный способ восстановления.

Поверхностный метод сплавления производится в слое, толщина которого составляет 2 см. Процесс выполняют путем диффузного алитирования и перевода примеси в осадок, твердофазной плавки Благодаря перечисленным методам происходит насыщение поверхности металла либо сплава Бором, Азотом и Алюминием. Дополнительные примеси добавляют в стекло и керамику.

Какие бывают легирующие примеси

Для добавления легирующих компонентов применяют металлы и неметаллы. Дополнительные примеси разделяют на ферросплавы и лигатуры. Наиболее часто в качестве улучшающих составляющих используют металлы.

Например, сталь и чугун улучшают такими металлами, как Ванадий, Вольфрам, Титан, Молибден, Марганец и Хром. В алюминий вводят Литий, Цинк, Медь, Марганец, Магний. Магниевые сплавы легируют Цирконий, Кадмий, Марганец, Алюминий.

Медные Бериллий, Цинк, Свинец, Никель, Алюминий, Марганец, Железо.

Если говорить о неметаллах, то для Стали, Чугуна, Алюминия и Меди применяют Кремний. В медные сплавы допустимо добавление Фосфора, редко – Азота, Бора, Углерода. Эти дополнительные добавки сольватируются с металлами при сплавлении, и образуют соединения и неметаллов.

Ферросплавы – промежутковые сплавы Железа с высоким процентом содержания легирующих примесей. Стоят менее дорого, чем металлы без примесей. Плюс к этому, с ними легко работать из-за низкой температуры плавления.

Лигатуры – дополнительные сплавы из 2-х и более компонентов. В них не содержится железко (в ферросплавах оно есть). Применяют их для введения в сплав жаропрочных примесей в небольших дозах.

Виды легирования

| ВИД ЛЕГИРОВАНИЯ | ПРОЦЕНТНОЕ СОДЕРЖАНИЕ ПРИМЕСЕЙ, % |

| Модифицирование | Менее 0,2 |

| Микролегирование | От 0,1 до 0,2 |

| Обычное легирование | От 0,2 |

Получаемые характеристики

Эффект примесей для легирования основан на взаимодействии с главным составляющим материала. При взаимодействии происходит образование раствора твердой формы, кристаллизация, соединения, образуемые между собой металлами,

и бинарные соединения кремния. Такие процессы меняют:

- строение;

- температуру перехода в жидкое состояние;

- переходы.

- дефекты и зерна в кристаллической решетке.

В металлургии существуют несколько видов легирования. Ниже в таблице указано содержание присадок при каждом способе улучшения характеристик металлопроката.

Приведем некоторые ситуации:

- Увеличение твердости. Это важно для базовых металлоконструкций, которые после улучшения способны выдерживать высокие и статичные нагрузки.

- Устойчивость к коррозии. Такое свойство важно для металлопроката, который будет эксплуатироваться в условиях повышенной влажности.

- Изменение зернистости сплава, увеличивающая пластичность, небольшую анизотропность после прокатки.

И это только малый перечень того, что металл получает при легировании.

Легирование | это… Что такое Легирование?

Леги́рование (нем. legieren — «сплавлять», от лат. ligare — «связывать») — добавление в состав материалов примесей для изменения (улучшения) физических и химических свойств основного материала. Легирование является обобщающим понятием ряда технологических процедур, различают объёмное (металлургическое) и поверхностное (ионное, диффузное и др.) легирование.

В разных отраслях применяются разные технологии легирования.

В металлургии легирование производится в основном введением в расплав или шихту дополнительных химических элементов (например, в сталь — хрома, никеля, молибдена), улучшающих механические, физические и химические свойства сплава.

Для изменения различных свойств (повышения твёрдости, износостойкости, коррозионной стойкости и т. д.) приповерхностного слоя металлов и сплавов применяются также и разные виды поверхностного легирования.

Легирование проводится на различных этапах получения металлического материала с целями повышения качества металлургической продукции и металлических изделий.

При изготовлении специальных видов стекла и керамики часто производится поверхностное легирование. В отличие от напыления и других видов покрытия, добавляемые вещества диффундируют в легируемый материал, становясь частью его структуры.

При изготовлении полупроводниковых приборов под легированием понимается внесение небольших количеств примесей или структурных дефектов с целью контролируемого изменения электрических свойств полупроводника, в частности, его типа проводимости.

Легирование полупроводников

При производстве полупроводниковых приборов легирование является одним из важнейших технологических процессов (наряду с травлением и осаждением).

Цели легирования

Основная цель — изменить тип проводимости и концентрацию носителей в объёме полупроводника для получения заданных свойств (проводимости, получения требуемой плавности pn-перехода). Самыми распространёнными легирующими примесями для кремния являются фосфор Р и мышьяк As (позволяют получить n-тип проводимости) и бор В (p-тип).

Способы легирования

В настоящее время технологически легирование производится тремя способами: ионная имплантация, нейтронно-трансмутационное легирование (НТЛ) и термодиффузия.

Ионная имплантация

Основная статья: Ионная имплантация

Ионная имплантация позволяет контролировать параметры приборов более точно, чем термодиффузия, и получать более резкие pn-переходы. Технологически проходит в несколько этапов:

- Загонка (имплантация) атомов примеси из плазмы (газа).

- Активация примеси, контроль глубины залегания и плавности pn-перехода путем отжига.

Ионная имплантация контролируется следующими параметрами:

- доза — количество примеси;

- энергия — определяет глубину залегания примеси (чем выше, тем глубже);

- температура отжига — чем выше, тем быстрее происходит перераспределение носителей примеси;

- время отжига — чем дольше, тем сильнее происходит перераспределение примеси.

Нейтронно-трансмутационное легирование

При нейтронно-трансмутационном легировании легирующие примеси не вводятся в полупроводник, а образуются («трансмутируют») из атомов исходного вещества (кремний, арсенид галлия) в результате ядерных реакций, вызванных облучением исходного вещества нейтронами. НТЛ позволяет получать монокристаллический кремний с особо равномерным распределением атомов примеси. Метод используется в основном для легирования подложки, особенно для устройств силовой электроники[1].

Когда облучаемым веществом является кремний, под воздействием потока тепловых нейтронов из изотопа кремния 30Si образуется радиоактивный изотоп 31Si, который затем распадается с образованием стабильного изотопа фосфора 31P. Образующийся 31P создаёт проводимость n-типа.

В России возможность нейтронно-трансмутационного легирования кремния в промышленных масштабах на реакторах АЭС и без ущерба для производства электроэнергии была показана в 1980 году. К 2004 году была доведена до промышленного использования технология по легированию слитков кремния диаметром до 85 мм, в частности, на Ленинградской АЭС.[2].

Термодиффузия

Термодиффузия содержит следующие этапы:

- Осаждение легирующего материала.

- Термообработка (отжиг) для загонки примеси в легируемый материал.

- Удаление легирующего материала.

Легирование в металлургии

История

Легирование стало целенаправленно применяться сравнительно недавно. Отчасти это было связано с технологическими трудностями. Легирующие добавки просто выгорали при использовании традиционной технологии получения стали. Поэтому для получения дамасской (булатной) стали использовали достаточно сложную по тем временам технологию.

Примечательно то, что первыми сталями, с которыми познакомился человек были природнолегированные стали. Еще до начала железного века применялось метеоритное железо, содержащее до 8,5 % никеля[3].

Высоко ценилось и природнолегированные стали, изготовленные из руд, изначально богатых легирующими элементами[4]. Повышенная твёрдость и вязкость японских мечей с возможностью обеспечить остроту кромки возможно объясняются наличием в стали молибдена[5].

Современные взгляды о влиянии на свойство стали различных химических элементов начали складываться с развитием химии во второй четверти XIX века[5].

По-видимому, первым удачным использованием целенаправленного легирования можно считать изобретение в 1858 г. Мюшеттом стали, содержащей 1,85 % углерода, 9 % вольфрама и 2,5 % марганца. Сталь предназначалась для изготовления резцов металлообрабатывающих станков и явилась прообразом современной линейки быстрорежущих сталей. Промышленное производство этих сталей началось в 1871 г.

Принято считать, что первой легированной сталью массового производства стала Сталь Гадфильда, открытая английским металлургом Робертом Эбботом Гадфильдом в 1882 г[5]. Сталь содержит 1,0 — 1,5 % углерода и 12 — 14 % марганца, обладает хорошими литейными свойствами и износостойкостью. Без особых изменений химического состава эта сталь сохранилась до настоящего времени.

Влияние легирующих элементов

Для улучшения физических, химических, прочностных и технологических свойств металлы легируют, вводя в их состав различные легирующие элементы. Для легирования сталей используются хром, марганец, никель, вольфрам, ванадий, ниобий, титан и другие элементы.

Небольшие добавки кадмия в медь увеличивают износостойкость проводов, добавки цинка в медь и бронзу — повышают прочность, пластичность, коррозионную стойкость. Легирование титана молибденом более чем вдвое повышает температурный предел эксплуатации титанового сплава благодаря изменению кристаллической структуры металла.

[6] Легированные металлы могут содержать один или несколько легирующих элементов, которые придают им специальные свойства.

Легирующие элементы вводят в сталь для повышения ее конструкционной прочности. Основной структурной составляющей в конструкционной стали является феррит, занимающий в структуре не менее 90 % по объему[7]. Растворяясь в феррите, легирующие элементы упрочняют его. Твердость феррита (в состоянии после нормализации) наиболее сильно повышают кремний, марганец и никель.

Молибден, вольфрам и хром влияют слабее. Большинство легирующих элементов, упрочняя феррит и мало влияя на пластичность, снижают его ударную вязкость (за исключением никеля).

Главное назначение легирования: повышение прочности стали без применения термической обработки путем упрочнения феррита, растворением в нем легирующих элементов; повышение твердости, прочности и ударной вязкости в результате увеличения устойчивости аустенита и тем самым увеличения прокаливаемости; придание стали специальных свойств, из которых для сталей, идущих на изготовление котлов, турбин и вспомогательного оборудования, особое значение имеют жаропрочность и коррозионная стойкость. Легирующие элементы могут растворяться в феррите или аустените, образовывать карбиды, давать интерметаллические соединения, располагаться в виде включений, не взаимодействуя с ферритом и аустенитом, а также с углеродом. В зависимости от того, как взаимодействует легирующий элемент с железом или углеродом, он по-разному влияет на свойства стали. В феррите в большей или меньшей степени растворяются все элементы. Растворение легирующих элементов в феррите приводит к упрочнению стали без термической обработки. При этом твердость и предел прочности возрастают, а ударная вязкость обычно снижается. Все элементы, растворяющиеся в железе, изменяют устойчивость феррита и аустенита. Критические точки легированных сталей смещаются в зависимости от того, какие легирующие элементы и в каких количествах присутствуют в ней. Поэтому при выборе температур под закалку, нормализацию и отжиг или отпуск необходимо учитывать смещение критических точек.

Марганец и кремний вводятся в процессе выплавки стали для раскисления, они являются технологическими примесями. Марганец вводят в сталь до 2 %. Он распределяется между ферритом и цементитом.

Марганец заметно повышает предел текучести, порог хладноломкости, прокаливаемость стали, но делает сталь чувствительной к перегреву. В связи с этим для измельчения зерна с марганцем в сталь вводят карбидообразующие элементы.

Так как во всех сталях содержание марганца примерно одинаково, то его влияние на сталь разного состава остается неощутимым. Марганец повышает прочность, не снижая пластичности стали.

Альтернативная версия написанного выше:

Марганец и кремний являются постоянными спутниками практически в любой стали, поскольку их специально вводят при её производстве. Кремний, наряду с марганцем и алюминием является основным раскислителем стали. Марганец также используется для «связывания» находящейся в стали серы и устранения явления красноломкости.

Содержание элементов обычно находится в пределах 0,30 — 0,70 % Mn, 0,17-0,37 % Si и порядка 0,03 % Al. В этих пределах они называются технологическими примесями и не являются легирующими элементами.

Специальное введение марганца, кремния и алюминия выше указанных диапазонов для придания стали определённых потребительских свойств уже будет являться легированием[8].

Кремний не является карбидообразующим элементом, и его количество в стали ограничивают до 2 %.

Он значительно повышает предел текучести и прочность стали и при содержании более 1 % снижает вязкость, пластичность и повышает порог хладноломкости.

Кремний структурно не обнаруживается, так как полностью растворим в феррите, кроме той части кремния, которая в виде окиси кремния не успела всплыть в шлак и осталась в металле в виде силикатных включений.

Маркировка легированных сталей

Основная статья: Легированная сталь

Марка легированной качественной стали в России состоит из сочетания букв и цифр, обозначающих её химический состав.

Легирующие элементы имеют следующие обозначения: хром (Х), никель (Н), марганец (Г), кремний (С), молибден (М), вольфрам (В), титан (Т), тантал (ТТ), алюминий (Ю), ванадий (Ф), медь (Д), бор (Р), кобальт (К), ниобий (Б), цирконий (Ц), селен (Е), редкоземельные металлы (Ч).

Цифра, стоящая после буквы, указывает на содержание легирующего элемента в процентах. Если цифра не указана, то легирующего элемента содержится 0,8-1,5 %, за исключением молибдена и ванадия (содержание которых в солях обычно до 0.2-0.

3 %) А также бора (в стали с буквой Р его должно быть до 0.010 %). В конструкционных качественных легированных сталях две первые цифры показывают содержание углерода в сотых долях процента. [9]

Пример: 03Х16Н15М3Б — высоколегированная качественная сталь, которая содержит 0,03 % C, 16 % Cr, 15 % Ni, до 3 % Mo, до 1,0 % Nb

Отдельные группы сталей обозначаются несколько иначе:

- Шарикоподшипниковые стали маркируют буквами (ШХ), после которых указывают содержания хрома в десятых долях процента;

- Быстрорежущие стали (сложнолегированые) обозначаются буквой (Р), следующая цифра обозначает содержание вольфрама в процентах;

- Автоматные стали обозначают буквой (А) и цифрой обозначают содержание углерода в сотых долях процента.

Примеры использования

- Стали

- Хромистые стали;

- Хорошо известные стали ШХ15 (устаревшее обозначение марки), используемые в качестве материала для подшипников;

- Так называемые «нержавеющие стали»;

- Стали и сплавы, легированные молибденом, вольфрамом, ванадием;

- Жаростойкие стали и сплавы.

- Алюминий

- Бронзы

- Латуни

- Стекла

См. также

Примечания

С какой целью осуществляется процесс легирования сталей, его основы, сущность, цель и что дает холодный процесс сплавов и в чем он заключается

29Янв

- By: Семантика

- Без рубрики

- Comment: 0

В зависимости от назначения материала и специфических условий эксплуатации, бывают разные способы изготовления стальных элементов. В статье расскажем, в чем заключается процесс легирования металлов и сталей, с какой целью проводят, что используют для процедуры.

Интересно, что легированные инструменты для резки были созданы еще в 19 веке ученым Мюшеттом вместе с созданием металлорежущих станков. А Роберт Гадфильд уже в 20 веке поставил изготовление на промышленные рельсы, теперь такой состав применяется повсеместно. При этом марка, разработанная в то время, практически не потерпела изменений в рецептуре.

Делаются только небольшие изменения, которые подготовлены специально для особых назначений, например, устойчивость к экстремально низким или высоким температурам.

Легированная сталь – это сплав, который содержит большое количество примесей, увеличивающих прочность, пластичность, коррозионную устойчивость и прочие свойства. Она активно применяется для изготовления инструментов и полупроводников, поскольку учитываются не только механические характеристики, но и токопроводящие.

Важно при создании не только то, какие вещества добавляются в качестве примесей (алюминий, никель, хром и др), но и технология производства.

В зависимости от преобладающей легирующей добавки марки имеют названия – хромистая сталь, хромоникелевая, хромованадиевая и пр.

Использование стальных конструкций и деталей происходит практически во всех производственных сферах – от обычного бытового строительства до нефтяной и металлургической отраслей.

Виды легированных сталей

Стали имеют определённую классификацию в зависимости от структуры и области применения.

По структуре делятся на классы:

- мартенситный (основная структура металла);

- мартенситно-ферритный (структура содержит мартенсит + 10% феррита);

- ферритный;

- аустенитно-мартенситный (стали с комбинированной структурой аустенита и мартенсита, количество которых можно менять в больших пределах);

- аустенитно-ферритный (структура: аустенит с содержанием феррита более 10%);

- аустенитный (устойчивая структура аустенита).

По процентному соотношению легирующих добавок сталь подразделяют на:

- низколегированную – 5–10%;

- среднелегированную – 10%;

- высоколегированную – более 10%.

Дополнительная классификация

Легированные конструкционные сплавы подходят для изготовления деталей машин и механизмов в машиностроительной отрасли – производят крупногабаритные детали, которые закаляют и подвергают высокому отпуску. Большая часть легирующих добавок в стали повышают прокаливаемость. Внедрение добавок должно быть достаточным, но не чрезмерным. Большая степень легирования может вызвать:

- снижение пластических свойств;

- развитие отпускной хрупкости;

- снижение порога хладноломкости.

Исключение – никель, он смещает порог хладноломкости в область низких температур, поэтому для машин, работающих в условиях Севера, механизмы изготавливают из никельсодержащих сталей.

Пружинная легированная сталь содержит 0,5–0,7% углерода, а в качестве добавок вводят хром, молибден и вольфрам.

Такой состав должен обеспечивать высокое сопротивление малым пластическим деформациям и высокой усталостной стойкости.

Шарикоподшипниковые – относят к заэвтектоидным – углерод около 1% с дополнительным легированием металла хромом (1,3–1,65%). В теплостойких подшипниках хром увеличивают до 5%.

К подшипниковым – предъявляют особые требования по металлургической чистоте.

Применение рафинирующих переплавов, вакуумные способы переплавки, обработка синтетическими шлаками позволяют уменьшить долю и размер неметаллических включений, тем самым повышают сопротивление контактной усталости.

Влияние хрома

Хром – металл, особенно часто применяемый для целей легирования. Его добавляют как в конструкционные стали (например, 20Х, 40Х), так и в инструментальные (9ХС, Х12М). При этом конечные свойства легированной хромом стали сильно зависят от его содержания в ней.

При низких (менее 0,5…0,7%) концентрациях структура стали становится боле грубой, и чувствительной к направлению её последующей обработки, особенно при прокатке и гибке в холодном состоянии.

Ухудшается также равномерность распределения основных составляющих микроструктуры.

Как уже было отмечено выше, одной из главных целей легирования является формирование в стали карбидов металлов, прочность и твёрдость которых заметно выше, чем основного металла.

Хром образует два вида карбидов: гексагональный Cr7C3 и кубический Cr23С6, причём в обоих случаях прочность и хладостойкость стали возрастают. Особенностью карбидов хрома является присутствие в их структуре также и других элементов – железа и ванадия.

В результате температура эффективного растворения снижается, что, в свою очередь, приводит к таким положительным особенностям сталей, легированных хромом, как прокаливаемость, возможность вторичного дисперсионного твердения и теплостойкость.

Поэтому стали, легированные хромом, имеют увеличенную эксплуатационную стойкость при тяжёлых условиях своей эксплуатации.

Однако увеличение содержания хрома в стали приводит и к отрицательным последствиям.

При его концентрации более 5…10% резко ухудшается карбидная однородность материала, что сопровождается нежелательными явлениями при её механической обработке: даже при нагреве пластичность стали невысока, поэтому при ковке с большими степенями деформации высокохромистые стали подвержены растрескиванию.

При чрезмерном карбидообразовании увеличивается также количество концентраторов напряжений, что негативно влияет на стойкость таких сталей к динамическим нагрузкам. Учитывая это, содержание хрома в сталях не должно превышать 5..6%.

Инструментальные виды

Легированная инструментальная сталь Легированная инструментальная сталь предназначается для производства металлорежущего инструмента, эксплуатируемого при режимах с высокой скоростью резания и для изготовления штампового инструмента.

Быстрорежущие стали способны сохранять высокую твёрдость и износостойкость режущей кромки инструмента. В такую сталь добавляют молибден, ванадий, вольфрам, хром и кобальт.

Штамповые стали для холодной деформации с содержанием 1,0–2,0% углерода обладают износостойкостью и ударной вязкостью. Их легируют хромом до 12%, ванадием, вольфрамом, молибденом.

Штамповые стали для горячей деформации содержат углерод в пределах 0,3–0,5%, обладают высокой теплостойкостью, ударной вязкостью, сопротивлением термической усталости. В качестве добавок вводят вольфрам, молибден, ванадий.

Влияние ванадия

Ванадий чаще применяется как компонент сложного легирования.

Его наличие придаёт легированным сталям более равномерную и благоприятную структуру, которая мало изменяется даже с термообработкой.

Кроме того, ванадий стабилизирует γ-фазу, что увеличивает стойкость стали к напряжениям сдвига (как известно, именно при сдвиговых деформациях металлы имеют наименьшую прочность).

Развертка коническая конусность 1:50 ф 5,0 х60х100мм Р6М5

На твёрдость стали ванадий практически не влияет, это особенно заметно для конструкционных сталей, содержащих меньше углерода, чем инструментальные. В комплекснолегированных сталях ванадий увеличивает теплостойкость, что повышает их устойчивость от хрупкого разрушения.

В этом смысле влияние ванадия противоположно влиянию молибдена. Особенностью термообработки легированных сталей, содержащих ванадий, считается невозможность выполнения высокого отпуска после закалки, поскольку последующая пластичность стали снижается.

Поэтому в сталях, предназначенных для изготовления крупных деталей или поковок, процентное содержание ванадия ограничивается 3..4%.

Основные цели легирования

Слово «легирование» происходит от немецкого «legieren» (связывать, соединять). Положительное воздействие легирующих компонентов на свойства стали связано с обеспечиванием протекания двух физико-химических процессов.

Процесс №1

Образование термодинамических устойчивых растворов замещения, сопровождающееся замещением части атомов (ионов) железа в его кристаллической решётке (ионами) легирующего элемента.

Это ведёт к искажению кристаллической решётки железа, поскольку радиусы ионов (катионов) легирующих элементов отличаются от радиуса катионов железа, что повышает твёрдость и прочность железа с сохранением его пластичности.

Процесс №2

Возникновение прочных и практически нерастворимых в жидком железе химических соединений между введёнными в расплавленный металл легирующими добавками и растворёнными в нём неметаллами (кислород, азот, сера, углерод и др.).

Результатами образования таких соединений являются:

- снижение остаточного содержания в расплавленном металле растворенных неметаллов, ухудшающих его качество;

- уменьшение общего объёма вредных примесей (растворённых и в виде неметаллических включений) в стали.

А также происходит выделение (выпадение) из жидкого металла таких мелких неметаллических включений, которые служат центрами кристаллизации и приводят к получению мелкозернистой первичной и вторичной структуры стали.

Благодаря этому она имеет лучшую пластичность, малую анизотропность свойств после прокатки и т. д.

Выделяющиеся во время кристаллизации мелкие неметаллические включения обладают склонностью скапливаться на поверхности растущих кристаллов, понижая скорость роста граней, а это, в свою очередь, уменьшает зернистость стали.

Суть способа

Идея основана на переносе небольших порций материала при возникновении плазменных разрядов. Операция расплавления и осаждения лигатуры происходит в воздушно-газовой среде. Способ напоминает микро-сварочный процесс.

Возникновение кратковременного электрического импульса, вызывает расплавление легирующей основы электрода и перенос её на обрабатываемую поверхность. Отсюда, другое название процесса, — «электроискровое покрытие», «электроискровое упрочнение».

Процесс легирования

Основным способом легировать сталь является метод объёмного металлургического легирования. Заключается в сплавлении основного элемента с легирующими в печах разного вида (индукционные, вакуумно-дуговые, тигельные, конвертеры, дуговые, плазменные, и др.). При этом способе возможна существенная потеря активных веществ (марганца, хрома, молибдена, и др.).

Существуют также:

- механическое легирование;

- восстановление;

- электролиз;

- плазмохимическая реакция.

Механическое легирование выполняют в аттриторах – барабанах, в центре которых находится вал с кулачками. В них закладывают порошкообразные компоненты для получения нужного сплава. Во время вращения кулачки «ударяют» по смеси, и происходит «вбивание» легирующих добавок в основу.

При совместном восстановлении перемешивают оксиды элементов сплава с восстановителем, например, с гидридом кальция (СаН2) и производят нагрев.

Идёт реакция восстановления оксидов до металлов, синхронно происходит процесс диффузии, выравнивающий состав сплава. Полученный оксид кальция (СаО) промывают водой, а сплав (в виде порошка) идёт в следующую обработку.

Металлотермическое восстановление подразумевает использование металлов (магния, кальция, алюминия и др.) в качестве восстановителей.

С помощью поверхностного легирования поверхности изделия придают особые свойства. На верхний слой наносится определённый элемент или сплав в виде небольшого пласта, затем на неё воздействуют с помощью энергии (лазерного излучения, плазмы, тока высокой частоты др.) — поверхность оплавляется, и на ней формируется новый сплав.

Формула изобретения

Способ электроэрозионного легирования поверхностей стальных деталей, включающий нанесение на поверхность антифрикционного покрытия из легкоплавкого металла и износостойкого, высокотвердого покрытия тугоплавкими металлами или их карбидами, отличающийся тем, что сначала наносят слой покрытия из меди на режимах, при которых ток короткого замыкания Jкз=0,5-0,6 A, напряжение холостого хода Uхх=56,1 В и емкость накопительного конденсатора С=20 мкФ, а затем слой покрытия из износостойкого высокотвердого металла или его карбида, выбираемого из группы Ti, V, W, на режимах, при которых ток короткого замыкания J кз=2,0-2,2 А, напряжение холостого хода Uхх=68,7 В и емкость накопительного конденсатора С=300 мкФ.

Разница между легированием и примесями

Обычные легирующие добавки — это компоненты, которые вводят в металл в значительных количествах — более 0,10%. Они вызывают изменение кристаллической решётки железа, образуя растворы внедрения, повышают прочностные и других свойства железа (матрицы).

В качестве металлов для легирования используют:

- хром Cr;

- марганец Mn;

- никель Ni;

- алюминий Al;

- молибден Mo;

- кобальт Co;

- титан Ti;

- цирконий Zr;

- медь Cu и другие.

Их внедряют в сталь в разных количествах и сочетаниях.

Примеси

Существует деление вредных примесей на обычные и остаточные. К обычным вредным примесям относят те, содержание которых в металле можно уменьшить во время плавки – это фосфор, сера, кислород, азот, углерод, т. е., неметаллы.

Под остаточными вредными примесями принято понимать такие, содержание которых невозможно снизить во время плавки ни при окислительном рафинировании, ни при обычном легировании. Это характерно для химических элементов, имеющих растворимость в жидком железе. В производственной практике обычно встречающимися вредными остаточными примесями являются:

- медь;

- никель;

- олово;

- сурьма;

- мышьяк.

Маркировка легированных сталей

В России и СНГ действует система обозначения марок, состоящая из букв и цифр.

Обозначения конструкционных легированных сплавов

Маркировка такой стали состоит из цифр и букв. Буквы – это основные легирующие добавки, цифры после каждой из букв показывают содержание обозначенного элемента, округлённого до целого числа (если содержание легирующего компонента – до 1,5%, то цифра за буквой не пишется). Содержание углерода в процентах, умноженное на 100, пишется в начале наименования стали.

Маркировка основных легирующих компонентов:

| Элемент | Обозначение |

| Никель | Н |

| Кобальт | К |

| Молибден | М |

| Хром | Х |

| Марганец | Г |

| Бор | Р |

| Медь | Д |

| Цирконий | Ц |

| Фосфор | П |

| Кремний | С |

| Ниобий | Б |

| Вольфрам | В |

| Титан | Т |

| Азот | А (в середине наименования) |

| Ванадий | Ф |

| Алюминий | Ю |

| Редкоземельные металлы | Ч |

Если сталь с ограничением содержанием серы S и фосфора P