- Аустенитная нержавеющая сталь

- Мартенситная нержавеющая сталь

- Ферритная нержавеющая сталь

- Система обозначения нержавеющей группы сталей по стандарту ISO

- Характеристики нержавеющих сталей

- Мартенситные легированные стали

- Ферритные легированные стали (т.наз. хромистые стали)

- Аустенитные легированные стали (т.наз. хромоникелевые / хромоникельмолибденовые)

- Аустенитно-ферритные легированные стали (т.наз. дуплексные стали)

- Со склада мы поставляем изделия из следующих сталей:

- Свойства групп нержавеющих сталей и формы их выпуска (лист, трубы, проволока и т.д.) определены стандартами

- Новые стандарты для крепёжных изделий

- Совместимость с другими материалами

- Физические свойства

- Физические свойства

- Ориентировочные значения моментов затяжки и усилий предварительной затяжки для винтов из нержавеющих и кислотостойких стали — А2/А4:

- Описание групп нержавеющих сталей стандарта ISO 3506

- Маркировка крепёжных элементов из нержавеющих сталей

- Механические характеристики нержавеющих сталей при высокой и низкой температуре (ISO 3506-1)

- Нержавеющая сталь . типы и соответствия ISO DIN AISI JIS ГОСТ

- Коррозионностойкие стали:

- Жаропрочные стали:

- Стальные изделия по стандартам ISO

- История и развитие

- Металлопрокат по стандартам ISO

- Где купить металлопрокат по ISO

03 марта 2021 Просмотров: 1

Своё говорящее название нержавеющий крепеж получил от нержавеющей стали, которая применяется для его изготовления. Этот материал действительно имеет высокую коррозионную стойкость во многих агрессивных средах и, при соблюдении правильной эксплуатации, не будет образовывать коррозию. В обиходе нержавеющую сталь или изделия из нее часто называют “нержа” или “нержавейка”.

История открытия нержавеющей стали начинается с конца 18 века, когда были обнаружены первые крупные залежи хрома. Исследования показали, что он имеет свойство сопротивляться воздействию кислот. Используя это открытие, американские и европейские ученые начали экспериментировать с добавлением хрома в структуру стали. Уже в начале 20 века было запатентовано несколько хромосодержащих сталей. Споры о том, кто первый открыл стабильный и рабочий состав нержавеющей стали ведутся до сих пор.

История открытия нержавеющей стали начинается с конца 18 века, когда были обнаружены первые крупные залежи хрома. Исследования показали, что он имеет свойство сопротивляться воздействию кислот. Используя это открытие, американские и европейские ученые начали экспериментировать с добавлением хрома в структуру стали. Уже в начале 20 века было запатентовано несколько хромосодержащих сталей. Споры о том, кто первый открыл стабильный и рабочий состав нержавеющей стали ведутся до сих пор.

Массовое применение нержавеющей стали началось с производства посуды и ножей, которые быстро обрели популярность. Успешно себя зарекомендовав, нержавейка начала применяться в военной промышленности, авиастроении и кораблестроении. Детали из нержавеющей стали применяли в первых самолетах с металлическими фюзеляжами, а также в конструкциях военной техники Первой Мировой войны. К середине XX века над производством изделий из нержавеющих сталей трудились уже десятки заводов по всему миру.

Массовое применение нержавеющей стали началось с производства посуды и ножей, которые быстро обрели популярность. Успешно себя зарекомендовав, нержавейка начала применяться в военной промышленности, авиастроении и кораблестроении. Детали из нержавеющей стали применяли в первых самолетах с металлическими фюзеляжами, а также в конструкциях военной техники Первой Мировой войны. К середине XX века над производством изделий из нержавеющих сталей трудились уже десятки заводов по всему миру.

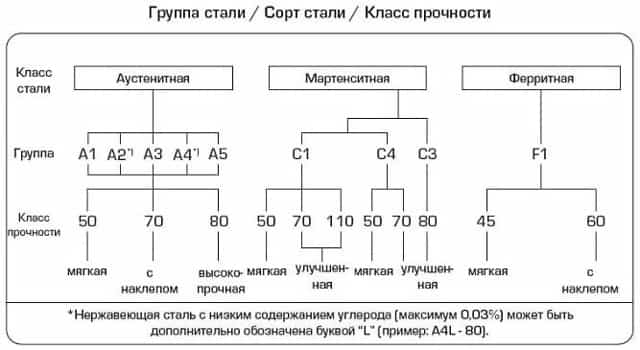

Согласно современному международному стандарту ISO 3506 и его российскому аналогу ГОСТ Р ИСО 3506, крепеж изготавливается из трёх классов нержавеющей стали: аустенитной, мартенситной и ферритной. Каждый из этих классов содержит марки нержавеющей стали, которые различаются по химическому составу, свойствам и условиям применения в агрессивных средах. Для большинства марок нержавеющей стали из ISO 3506 существуют марки-аналоги из популярных национальных стандартов: ГОСТ (Россия), DIN (Германия), AISI (США). При подборе крепежных изделий все эти марки считают взаимозаменяемыми.

Согласно современному международному стандарту ISO 3506 и его российскому аналогу ГОСТ Р ИСО 3506, крепеж изготавливается из трёх классов нержавеющей стали: аустенитной, мартенситной и ферритной. Каждый из этих классов содержит марки нержавеющей стали, которые различаются по химическому составу, свойствам и условиям применения в агрессивных средах. Для большинства марок нержавеющей стали из ISO 3506 существуют марки-аналоги из популярных национальных стандартов: ГОСТ (Россия), DIN (Германия), AISI (США). При подборе крепежных изделий все эти марки считают взаимозаменяемыми.

Аустенитная нержавеющая сталь

Аустенитная сталь — самый популярный и универсальный класс нержавеющей стали. По сравнению с другими классами, аустенитная нержавейка имеет самую высокую коррозионную стойкость, но немного уступает по прочности.

Высокое содержание хрома и никеля позволяет противостоять коррозии во многих агрессивных средах (морская вода, щелочи, кислоты и др.), а также делает этот класс нержавейки практически немагнитным. Кроме хрома и никеля в структуру аустенитной нержавейки может добавляться титан и ниобий.

Такая нержавеющая сталь называется стабилизированной. Это означает, что структура стали стабилизирована и не подвергнется межкристаллической коррозии, которая может возникнуть, к примеру, в агрессивной среде при повышенной температуре.

Сферы применения аустенитной стали очень обширны и зависят уже от конкретных марок, которые включает в себя данный класс.

Марка А1:

Из-за повышенного содержания серы эта марка обладает меньшей коррозионной стойкостью, чем остальные марки аустенитной стали. Однако, основными преимуществами являются высокая твёрдость и износостойкость марки А1.

Из нее изготавливаются в основном детали для машиностроения или подвижных соединений (штифты, шплинты, шайбы обычные и пружинные, а также некоторые саморезы). Крепеж из марки А1 предназначен для эксплуатации в слабоагрессивных влажных и сухих средах.

Стоит учесть, что коррозионной стойкости А1 в кислотах или хлорсодержащих средах (морская вода, бассейны и пр.) будет недостаточно.

Марка А2:

Сталь марки А2 является самой популярной и универсальной нержавеющей сталью. В обиходе А2 часто называют “пищевая сталь”, т.к. популярность она обрела в изготовлении посуды и столовых приборов. На текущий момент подавляющее количество нержавеющего крепежа изготовлено именно из марки А2. Такая нержавейка универсальна в применении, т.

к. она может эксплуатироваться на улице, в воде, во влажных помещениях, некоторых щелочах и кислотах низкой концентрации. Стали этой марки неприменимы для использования в высоких концентрациях кислот или солей (морская вода, бассейны и т.д.). Стали марки А2 нашли свое применение в пищевой отрасли, машиностроении и приборостроении.

Марка А3:

Сталь марки А3 основана на марке А2. В химический состав дополнительно добавляют титан, а также ниобий или тантал.

Это значительно повышает коррозионную стойкость при температурах свыше 350°C, где у обычной А2 могут появиться признаки коррозии. Крепеж из марки А3 не является популярным, т.к.

использование такой марки стали актуально только при повышенных температурах, где большее предпочтение отдают крепежу из мартенситных жаропрочных сталей.

Марка А4:

Структура марки А4 схожа с маркой А2. Основным отличием является добавление в А4 молибдена, который значительно повышает коррозионную стойкость в кислотах и хлорсодержащих средах (морская вода, бассейны). Стали марки А4 называют кислотоупорными.

Крепеж, изготовленный из марки А4, может не только заменить крепеж из марки А2, но и использоваться в сферах с более агрессивными условиями эксплуатации: судостроение, химическая, бумажная, атомная промышленность, а также нефтегазовая отрасль.

Марка А5:

Сталь марки А5 сочетает в себе лучшие показатели всех марок аустенитного класса. В химический состав А5 дополнительно добавляют титан, а также ниобий или тантал.

Это значительно повышает коррозионную стойкость при температурах свыше 350°C, где у обычной А4 могут появиться признаки коррозии и снижение прочностных характеристик.

Крепеж из марки А5 выпускается только в закаленном варианте и является самой дорогой и редкой заменой марки А4.

Мартенситная нержавеющая сталь

Этот класс нержавеющей стали обладает меньшей стойкостью к агрессивным средам из-за высокого содержания железа и углерода.

Однако, мартенситный класс является самым прочным и твердым среди нержавеющих классов. Все марки мартенситного класса являются магнитными.

Некоторые марки мартенситной стали являются жаропрочными и способны сохранять свои механические свойства при высоких температурах (до 550°C).

Марка С1:

Самая популярная марка мартенситной стали. Обладает высокой прочностью и твердостью. Из нее делается жаропрочный крепеж для фланцевых соединений, а также саморезы для металлических конструкций. Эта марка способна сохранять свои свойства до 550°C градусов.

Марка С3:

Стали марки C3 имеют ограниченную коррозионную стойкость, хотя и лучшую, чем стали марки C1. Крепеж из этой марки имеет очень узконаправленное применение, в основном для высоконагруженных деталей, поэтому изготавливается под заказ.

Марка С4:

Крепеж из марки C4 довольно редкий, иногда применяется в машиностроении для конструкция подвергающихся сварке. Свойства этой марки схожи с маркой C1.

Ферритная нержавеющая сталь

Этот класс нержавеющей стали используют в последнее время крайне редко. По прочности ферритная сталь чуть выше аустенитной, но заметно уступает по стойкости к коррозии. Этот класс нержавейки магнитится.

Марка F1:

Ферритный нержавеющий крепеж изготавливается из марки F1, которая используется как редкий заменитель марок А2 и А3 при использовании в среде с высоким содержанием хлора.

| Аустенитная | А1 | 1.4305 | 12Х18Н9 | 302 |

| A2 | 1.43011.43061.4303 | 08Х18Н1004Х18Н1003Х18Н1106Х18Н1103Х18Н12 | 304304L305 | |

| А3 | 1.4541 | 08Х18Н10Т12Х18Н9Т12Х18Н10Т | 321 | |

| А4 |

Система обозначения нержавеющей группы сталей по стандарту ISO

Время прочтения статьи: 15 минут

Автор статьи: pkmetiz.ru

Стандарты ISO разработаны международной организацией International Organization for Standardization, которая была основана более 70 лет назад.

Целью организации является разработка международной нормативной документации, регламентирующей качество продукции в разных отраслях промышленности, и контроль соблюдения устанавливаемых этой документацией требований.

Достаточно быстро эта система стандартов получила широкое признание и стала применяться производителями во всем мире.

Получение производителем сертификата ISO служит подтверждением высокого качества выпускаемой продукции, соответствие ее параметров действующим международным требованиям.

Сертификат подтверждает применение производителем стандартизированной системы производственного контроля качества на каждом этапе технологического процесса, использование передовых инновационных решений, методов организации труда и управления производством. Наличие этого документа открывает производителю доступ на международные рынки.

Нержавеющий крепеж широко применяется в разных отраслях промышленности. Метизы этой категории интенсивно завозятся в Россию по импортным контрактам, а также поставляются российскими производителями за рубеж. Необходимым условием работы с иностранными поставщиками или заказчиками является внедрение российскими предприятиями, работающих с крепежными элементами, стандартов ISO.

В связи российские ГОСТы планомерно приводятся в соответствие с действующими стандартами ISO. В том числе по международным требованиям выполняется маркировка метизов, для производства которых применяются нержавеющие марки стали.

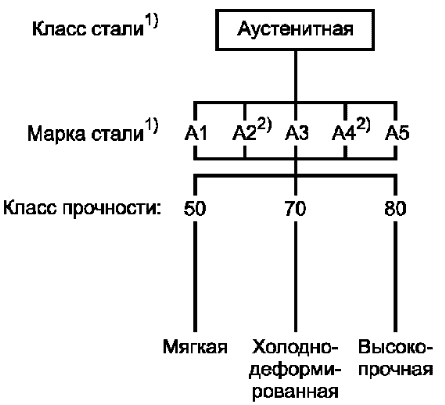

Маркировка изделий из нержавеющих сталей осуществляется в соответствии со стандартом ГОСТ Р ISO 3506-1-2009. Этот российский ГОСТ соответствует международному стандарту ISO 3506. Наиболее распространенный тип нержавейки — аустенитные стали. Для них разработана система маркировки, представленная на схеме:

Так, маркировка А2—70 на крепежном элементе свидетельствует, что деталь изготовлена методом холодной деформации из аустенитной нержавеющей стали (литера «А») второго типа легирования (цифра 2). Изделие имеет допустимый предел прочности на растяжение 70 Р/мм2.

В таблице приведены основные свойства групп нержавеющей аустенитной стали:

| А1 | Класс, соответствующий качеству металлов с механической обработкой. Свариваемые, устойчивые к воздействию кислот, нержавеющие в ограниченном объеме конструкционные материалы. Незакаливаемые сплавы, не обладающие магнитными свойствами. Производится по международному стандарту AISI 303. |

| А2 | Класс нержавеющих сплавов, применяемых в быту и в химической промышленности. Включает нержавеющие, устойчивые к воздействию кислот, свариваемые стали. Не допускается применение в условиях воздействия сред с содержанием хлора и неокисляющих кислот. Например, стали А2 не используются для изготовления деталей конструкций и механизмов, испытывающих воздействие морской воды во время эксплуатации. Немагнитные, незакаливаемые сплавы. Устойчивы к воздействию отрицательных температур до −200 °C. Производятся по международному стандарту AISI 304. |

| А3 | Основные свойства аналогичны свойствам стали группы А2. |

| А4 | Класс нержавеющих сплавов с повышенной стойкостью к воздействию кислот. Кислотоупорность к разным кислотам зависит от температуры. Материалы этой группы демонстрируют среднюю стойкость к воздействию хлора. Немагнитные, незакаливаемые сплавы. Основные сферы применения: судостроение, пищевая промышленность, деревообрабатывающая отрасль. Стали устойчивы к воздействию отрицательных температур до −60 °C. Производятся по международному стандарту AISI 316. |

| А5 | Основные свойства аналогичны свойствам стали группы А4. |

Стандартом регламентируется и химический состав нержавеющих сплавов. Для аустенитных сталей устанавливаются следующие требования по составу:

| Группа стали | Код | C, ≤% | Si, ≤% | Mn, ≤% |

Cr, % |

Mo, % |

Ni, % |

| A2 | X5CrNi1810 | 0,07 | 1,0 | 2,0 | 17,0–20,0 | 8,5–10,0 | |

| X2CrNi1811 | 0,03 | 1,0 | 2,0 | 17,0–20,0 | 10,0–12,5 | ||

| X8CrNi19/10 | 0,07 | 1,0 | 2,0 | 17,0–20,0 | 10,5–12,0 | ||

| A3 | X6CrNiTi1811 | 0,10 | 1,0 | 2,0 | 17,0–19,0 | 9,0–11,5 | |

| A4 | X5CrNiMo1712 | 0,07 | 1,0 | 2,0 | 16,5–18,5 | 2,0–2,5 | 10,5–13,5 |

| X3CrNiMo1712 | 0,03 | 1,0 | 2,0 | 16,5–18,5 | 2,0–2,5 | 11,0–14,0 | |

| A5 | X6CrNiMoTi1712 | 0,10 | 1,0 | 2,0 | 16,5–18,5 | 2,0–2,5 | 10,5–13,5 |

Благодаря повышенному содержанию молибдена в аустенитных нержавеющих сталях марок А4 и А5 достигается высокая стойкость этих конструкционных материалов к агрессивному воздействию кислот и солей. Это расширяет сферу применения сталей данных групп.

Производитель имеет право подбирать химический состав нержавеющей стали на свое усмотрение, соблюдая лимиты содержания отдельных элементов, предусмотренные стандартом. При необходимости состав аустенитной нержавеющей стали, применяемой для производства крепежных элементов, может быть согласован с заказчиком.

Помимо химического состава, стандартом ISO регламентируются механические свойства крепежных элементов, изготовленных из нержавеющей аустенитной стали. Основные нормативные требования по механическим характеристикам приведены в следующей таблице:

ГруппаСортКласс прочностиДиапазон диаметров

Болты/винты

| Предел прочности Rm1) Н/мм² минимум | Границы удлинения Rp 0,21) Н/мм² минимум | Разрывное удлинение A2) мм² минимум | ||||

| Сталь аустенитная | A1, A2, A3, A4 и A5 | 50 | ≤ М39 | 500 | 210 | 0,6 d |

| 70 | ≤ М24 | 700 | 450 | 0,4 d | ||

| 80 | ≤ М24 | 800 | 600 | 0,3 d |

Если возникают сомнения относительно возникновения в структуре стали межкристаллитной коррозии, рекомендовано проведение проверки по методике, регламентированной ISO 3651-1 или ISO 3651-2.

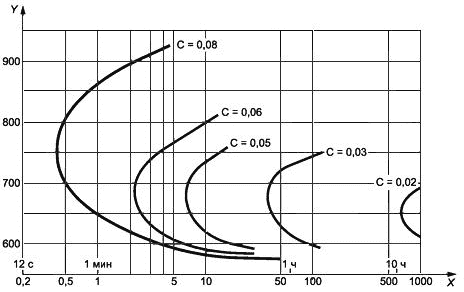

Представленная диаграмма дает возможность определить ориентировочное время возникновения межкристаллитной коррозии в структуре нержавеющей аустенитной стали сорта A2. Для примера взяты марки стали с разным содержанием углерода.

Характеристики нержавеющих сталей

Понятие «легированная нержавеющая сталь» является собирательным для более чем 120 различных марок нержавеющих сталей. В течение десятилетий было разработано множество различных сплавов, которые в каждом случае применения проявляли наилучшие свойства.

Все эти сплавы имеют общую отличительную черту: благодаря содержащемуся в сплаве хрому они не нуждаются в дополнительной защите поверхности. Этот присутствующий в сплаве хром образует на поверхности бесцветный прозрачный оксидный слой, который сам залечивается при повреждениях поверхности благодаря содержащемуся в воздухе или воде кислороду.

Нержавеющие стали объединены в DIN 17440 и DIN EN ISO 3506. По своей кристаллической структуре нержавеющие стали делятся на 4 основные группы:

Мартенситные легированные стали

По структуре к этой группе относятся материалы с долей хрома 10.5 – 13.0 % и содержанием углерода 0.2 – 1.0 %. В качестве легирующих добавок могут быть введены другие элементы. Данное содержание углерода допускает термообработку — так называемое улучшение. Тем самым становится возможным увеличение прочности.

Ферритные легированные стали (т.наз. хромистые стали)

Доля хрома в составе этих материалов составляет 12 –18%, содержание углерода очень низкое – менее 0.2% Они являются незакаливаемыми.

Аустенитные легированные стали (т.наз. хромоникелевые / хромоникельмолибденовые)

Аустенитные хромоникелевые стали обнаруживают особенно хорошее сочетание обрабатываемости, механических свойств и коррозионной стойкости. Поэтому они рекомендованы для множества применений и являются самой значительной группой нержавеющих сталей.

Важнейшим свойством этой группы сталей является высокая коррозионная стойкость, повышающаяся с ростом содержания легирующих, особенно хрома и молибдена. Как и для ферритных сталей, для аустенитных достижение высоких технологических свойств требует мелкозернистой структуры.

В качестве заключительной термообработки для предотвращения образования выделений проводится диффузионный отжиг при температурах от 1000 до 1150°С с последующим охлаждением в воде или на воздухе. В противоположность мартенситным, аустенитные стали являются незакаливаемыми.

Высокая пластичность аустенитных сталей гарантирует хорошую холодную обрабатываемость давлением. Аустенитная структура подразумевает содержание 15 – 26% хрома и 5 – 25% никеля. С помощью добавки 2 – 6% молибдена повышается коррозионная стойкость и кислотостойкость.

Также сюда же относятся так называемые стабилизированные нержавеющие стали, легированные титаном или ниобием. Эти элементы препятствуют образованию карбидов хрома при сварке.

Аустенитно-ферритные легированные стали (т.наз. дуплексные стали)

Дуплексные легированные стали, называемые по их двум структурным составляющим, содержат в своей аустенитно-ферритной структуре 18 – 25% хрома, 4 – 7% никеля и до 4% молибдена.

Со склада мы поставляем изделия из следующих сталей:

| Группа стали | Номер материала | Краткое обозначение | Номер по AISI |

| Аустенитная структура | |||

| A1 | 1.4305 | X 10 CrNiS 18-9 | AISI 303 |

| A2 | 1.4301 1.4303 | X 5 CrNi 18-10 X 4 CrNi 18-12 | AISI 304 AISI 305 |

| A3 | 1.4541 | X 6 CrNiTi 18-10 | AISI 321 |

| A4 | 1.4401 1.4404 | X 5 CrNiMo 18-10 X 2 CrNiMo 18-10 | AISI 316 AISI 316 L |

| A5 | 1.4571 | X 6 CrNiMoTi 17-12-2 | AISI 316 TI |

Обозначение «V2А» восходит к 1912 году и означает результат «Versuchsreihe 2 Austenit» («Опытной серии 2 Аустенит»). Далее появились также «V3A», «V4A» и т.д., и хотя эти понятия используются сегодня главным образом в виде сокращений «А2», «А3», «А4» и т.д., эти обозначения не являются однозначными.

Сегодня существует общеевропейская нумерационная система. При этом следует обратить внимание на то, что между обозначениями по AISI либо UNS и нумерацией материалов согласно EN 10088 нет однозначного соответствия. Так напр., материал AISI 304L соотнесён с материалом 1.4306, хотя имеет такие же свойства, что и 1.

4301 и 1.4541.

Свойства групп нержавеющих сталей и формы их выпуска (лист, трубы, проволока и т.д.) определены стандартами

Для легированной нержавеющей стали действующие стандарты (по состоянию на декабрь 2002) приведены в следующей таблице:

| Стандарт | Издание | Название |

| DIN EN ISO 3506-1 | 1998-03 | Механические свойства крепежных изделий из нержавеющей стали — Часть 1: Винты |

| DIN EN ISO 3506-2 | 1998-03 | Механические свойства крепежных изделий из нержавеющей стали — Часть 2: Гайки |

| DIN EN ISO 3506-2 | 1998-03 | Механические свойства соединительных элементов из нержавеющей стали — Часть 3: Винты установочные и другие не подвергающиеся растяжению винты |

| ISO/DIS 3506 — 4 | Проект 2001 — 08 | Механические свойства соединительных элементов из нержавеющей стали — Часть 4: Винты самонарезающие для тонких металлических листов |

| DIN EN 10088 — 1 | 1995 — 08 | Сортамент нержавеющих сталей — Часть 1: Перечень нержавеющих сталей |

| DIN EN 10088 — 2 | 1995 — 08 | Cортамент нержавеющих сталей — Часть 2: Технические условия поставки листовой стали и полосы общего назначения |

| DIN EN 10088 — 2 | 1995 — 08 | Cортамент нержавеющих сталей — Часть 3: Технические условия поставки полуфабрикатов, прутка, катаной проволоки и профиля общего незначения |

| DIN EN 10263 — 5 | Проект 1997 — 11 | Катаная проволока, пруток и проволока из стали холодной высадки и холодного прессования — Часть 5: Технические условия поставки на нержавеющую сталь |

| DIN EN 10264 — 4 | Проект 1997 — 10 | Стальная проволока и проволочные изделия — Стальная проволока для канатов — Часть 4: Проволока из нержавеющей стали |

| DIN 17440 | 2001 — 03 | Нержавеющая сталь — Технические условия поставки для тянутой проволоки |

| DIN 17445 | 1999 — 02 | Сварные круглые трубы из нержавеющей стали общего назначения — Технические условия поставки |

| DIN 17445 | 1999 — 02 | Бесшовные круглые трубы из нержавеющей стали общего назначения — Технические условия поставки |

Новые стандарты для крепёжных изделий

В настоящее время и в последующие годы будет переработано большое количество стандартов, и они будут объявлены обязательными. Будет продолжаться переход к DIN ISO и DIN EN.

Поставщикам и потребителям следует с пониманием следить за развитием этого процесса и согласовывать момент перехода.

В середине произошло изменение размера под ключ болтов с шестигранной головкой и шестигранных гаек (четыре диапазона размеров).

У шестигранных гаек аналогично изменяются размер под ключ, а кроме того одновременно и высота гаек (тип 1 — ISO 4032). Следует указать на новую редакцию и унификацию штифтов и пальцев (например, EN ISO 2338 взамен DIN 7, пальцы по EN ISO 2341 взамен DIN 1434, 1435, 1436).

На винты с прямым и крестообразным шлицем в октябре 1994 г. также были приняты новые стандарты EN ISO, предусматривающие изменение размеров. Следует обратить внимание на то, что основные положения DIN 267, части 1, 4, 5, 9, 11, 12, 18, 19, 20, 21 заменены на DIN EN ISO.

Принципиально было установлено, что в будущем EN уже не будут иметь пятизначные цифровыми обозначения, а обозначение EN ISO будет указывать на то, что стандарт ISO принят как стандарт EN и является обязательным.

Двойное обозначение будет сохраняться в течение длительного времени, так что изделия согласно EN ISO будут доступны.

Совместимость с другими материалами

Согласно DIN 50900, часть 1 контактная коррозия есть «ускоренная коррозия участка металла, сводящаяся к коррозионному элементу, состоящему из пары металл/металл или металл/твёрдое тело с электронной проводимостью с различными свободными потенциалами коррозии. При этом ускоренно корродирующий участок металла является анодом коррозионного элемента».

Контактная коррозия часто проявляется в виде равномерного или неравномерного съёма поверхности. Съём поверхности или массовые потери «неблагородного» компонента композиции зависит от величины протекающего в элементе тока («тока разности потенциалов») и скорости собственной коррозии при установившемся смешанном потенциале металлического сплава.

Ток элемента является комплексной величиной, зависящей от геометрического расположения, размеров контактирующих со средой поверхностей электродов, равновесных потенциалов и поляризационных сопротивлений компонентов, а также от сопротивления электролитической среды.

Для оценки коррозионной угрозы неблагородному компоненту материала существенной является не величина разности потенциалов (различие напряжений) между связанными друг с другом материалами, а характеристика кривых парциальная плотность тока – потенциал для обоих материалов в воздействующей среде.

Плотность тока коррозии (ток элемента) и, тем самым, контактная коррозия может изменяться на многие порядки величины при одинаковой разности потенциалов в зависимости от характера кривых анодной и катодной парциальных плотностей тока – потенциал.

Решающим является то, насколько беспрепятственно или заторможенно, например, вследствие образования покровного слоя, могут протекать частные анодные и катодные реакции.

Если при хорошей проводимости коррозионной среды существует неблагоприятное соотношение поверхностей (большой катод/маленький анод), контактная коррозия может привести к коррозионным повреждениям. Поэтому на практике непригодна оценка угрозы материалам, находящимся в электрическом контакте, на основании как теоретического ряда напряжений, так и эмпирическихрядов напряжений. Для строгой оценки угрозы сочетанию материалов требуются коррозионные испытания по DIN 50919.

Физические свойства

Физические свойства некоторых марок сталей в сравнении приводятся в нижеследующей таблице. Следует обратить внимание на повышенное тепловое расширение и пониженную теплопроводность аустенитных сталей. Их электрическое сопротивление выше, чем у нелегированных сталей вследствие присутствия легирующих компонентов.

Важнейшим отличительным признаком ферритных/мартенситных хромистых сталей от хромоникелевых сталей является намагничиваемость. В противоположность намагничиваемым хромистым сталям аустенитные стали практически не проявляют намагничиваемости после диффузионного отжига.

Холодная пластическая деформация может привести к изменению структуры аустенитных сталей, так что в результате может появиться ограниченная намагничиваемость.

Присутствие никеля всё же в значительной мере обусловливает намагничиваемость аустенитных нержавеющих сталей, так что при повышенном содержании никеля едва ли удастся существенно снизить склонность к намагничиваемости и в холоднодеформированном состоянии.

Физические свойства

| Марка стали Обозначение | Модуль упругости при 20°С кН/мм2 | Теплое расширение между 20°С и | Теплопроводность при 20°C Вт/м*К | Удельная теплоёмкость при 20°С Дж/кг*К | Электрическое сопротивление при 20°С Ом*мм2/м | Намагничиваемость | ||

| 100°С | 400°С | |||||||

| 10°/К | 10°/К | |||||||

| 1.4305 | X8CrNiS 18-9 | 220 | 10,4 | 11,6 | 25 | 430 | 0,60 | да |

| 1.4301 | X5CrNi 18-10 | 200 | 16 | 17,5 | 15 | 500 | 0,73 | нет`) |

| 1.4541 | X5CrNiTi 18-10 | 200 | 16 | 17,5 | 15 | 500 | 0,73 | нет`) |

| 1.4401 | X5CrNiMo 17-12-2 | 200 | 16 | 17,5 | 15 | 500 | 0,75 | нет`) |

| 1.4404 | X2CrNiMo 17-12-2 | 200 | 16 | 17,5 | 15 | 500 | 0,75 | нет`) |

| 1.4571 | X6CrNiMoTi 17-12-2 | 200 | 16 | 17,5 | 15 | 500 | 0,75 | нет`) |

| 1.4122 | X35CrMo17 | 200 | 13,0 | 300°С 14,0 | 15 | 500 | 0,80 | да |

| `) Небольшое количество феррита и/или мартениста, возникающих вследствие холодной обработки давлением, повышают намагничиваемость |

Ориентировочные значения моментов затяжки и усилий предварительной затяжки для винтов из нержавеющих и кислотостойких стали — А2/А4:

| Резьба | Класс прочности 70 | Класс прочности 80 | ||

| Усилие предварительной затяжки, Н | Момент затяжки, Нм | Усилие предварительной затяжки, Н | Момент затяжки, Нм | |

| M 5 | 3.000 | 3,5 | 4.750 | 4,7 |

| M 6 | 6.200 | 6 | 6.700 | 8 |

| M 8 | 12.200 | 16 | 13.700 | 22 |

| M 10 | 16.300 | 32 | 22.000 | 43 |

| M 12 | 24.200 | 56 | 32.000 | 75 |

| M 16 | 45.000 | 135 | 60.000 | 180 |

| M 20 | 71.000 | 455 | 140.000 | 605 |

| M 30 | 191.000 | 1.050 | 255.000 | 1.400 |

Описание групп нержавеющих сталей стандарта ISO 3506

Подробности Справочные материалы Группы стали A1, A2, A3, A4, A5 Классы прочности (A1, A2, A3, A4, A5)-50 мягкая сталь (A1, A2, A3, A4, A5)-70 формовочное армирование (A1, A2, A3, A4, A5)-80 напряжённость — формовочное армирование Группа стали F1 Классы прочности 45 мягкая сталь 60 формовочное армирование Группы стали C1, C4, C3 Классы прочности C1-50 мягкая сталь C1-70, C1-110 Закалённая сталь с последующим отпуском C4-50 мягкая сталь C4-70 Закалённая сталь с последующим отпуском C3-80 Закалённая сталь с последующим отпуском

| A1 | Качество механически обработанных металлов. В ограниченном обоъёме нержавеющий, кислотоупорный и свариваемый. Классификация по стантарту AISI: AISI 303. Не обладает магнитными свойствами, незакаливаемый. |

| A2 | Класс нержавеющих материалов, используется в оборудовании химической промышленности и в бытовом хозяйстве. Нержавеющий, кислотоупрный и свариваемый. Не подходит для неокисляющих кислот и хлорсодержащих сред, например, морской воды. Не обладает магнитными свойствами, незакаливаемый. Температурная устойчивость до -200°C. Классификация по стандарту AISI: AISI 304. |

| A3 | Характеристики как у A2. Не обладает магнитными свойствами, не закаливаемый материал. |

| A4 | Класс материалов, устойчивых к действию кислот. Устойчивость к действию многих кислот в зависимости от температуры, средняя устойчивость к действию хлора. Хорошая свариваемость. Часто используется в деревообрабатывающей, пищевой и судостроительной промышленности. Не обладает магнитными свойствами, не закаливаемый. Температурная устойчивость до -60°C. Классификация по стандарту AISI: AISI 316. |

| A5 | Характеристики как у A4. Не обладает магнитными свойствами, не закаливаемый материал. |

| F1 | Качество магнитного материала. В некоторых случаях A2 можно заменить на F1, у которого хорошая устойчивость к хлору. |

| C1 | Отличная устойчивост к коррозии при условии нанесения покрытия (например Delta Magni и другие микропокрытия). Материал закаливаемого качества, обладает магнитными свойствами. Классификация по стандарту AISI: AISI 410. |

| C3 | Ограниченная устойчивость к коррозии. |

| C4 | Ограниченная устойчивость к коррозии. Качество механически обработанного материала. |

Влияние температруты на коррозию: химические характерстики и температура окружающих условий оказывают значительное влияние на устойчивость нержавеющей стали к коррозии.

Коэффициент трения: коэффициент трения поверхности нержавеющей стали высокий (примерно 0,4-0,5). Это требует частого применения смазочных средств при установке изделия или вощения.

Маркировка крепёжных элементов из нержавеющих сталей

Нержавеющее или кислотоупорное крепление маркируется с помощью алфавитно-цифрового кода. Например: A2-70, где:

Первая буква Код группы стали (здесь А — аустенитная сталь) Вторая цифра Код группы стали (продолжение) (здесь 2)1 — автоматная сталь с добавлением серы2 — холоднокатанная сталь, сплав хром/никель3 — холоднокатанная сталь, сплав хром/никель4 — холоднокатанная сталь, сплав хром/никель

5 — холоднокатанная сталь, сплав хром/никель

Третье число Код группы стали (продолжение) — 1/10 предела прочности на растяжение (здесь 70 — минимум 700 Н/мм2).

В винтовых (болтовых) изделиях обычно используется сталь следующих марок:

A2 нержавеющее крепление A4 кислотоупорное крепление

Если код класса прочности (третье число) не указан, значит речь идёт о креплении класса прочности 50.

| A2 | X5 Cr Ni 1810 | 1.4301 | 0,07 | 1,0 | 2,0 | 17,0-20,0 | — | 8,5-10,0 |

| X2 Cr Ni 1811 | 1.4306 | 0,03 | 1,0 | 2,0 | 17,0-20,0 | — | 10,0-12,5 | |

| X8 Cr Ni 19/10 | 1.4303 | 0,07 | 1,0 | 2,0 | 17,0-20,0 | — | 10,5-12,0 | |

| A3 | X6 Cr Ni Ti 1811 | 1.4541 | 0,10 | 1,0 | 2,0 | 17,0-19,0 | — | 9,0-11,5 |

| A4 | X5 Cr Ni Mo 1712 | 1.4401 | 0,07 | 1,0 | 2,0 | 16,5-18,5 | 2,0-2,5 | 10,5-13,5 |

| X3 Cr Ni Mo 1712 | 1.4404 | 0,03 | 1,0 | 2,0 | 16,5-18,5 | 2,0-2,5 | 11,0-14,0 | |

| A5 | X6 Cr Ni Mo Ti 1712 | 1.4571 | 0,10 | 1,0 | 2,0 | 16,5-18,5 | 2,0-2,5 | 10,5-13,5 |

| Аустенитная сталь | A1, A2, A3, A4 и A5 | 50 | ≤ М39 | 500 | 210 | 0,6 d |

| 70 | ≤ М24 | 700 | 450 | 0,4 d | ||

| 80 | ≤ М24 | 800 | 600 | 0,3 d |

- 1) Напряжение рассчитывается для всей площади поверхности.

- 2) Удлинение при разрыве определяется по длине каждого винта, а не по тестируемому стержню.

- d — номинальный диаметр.

Механические характеристики нержавеющих сталей при высокой и низкой температуре (ISO 3506-1)

| A2, A4 | 85% | 80% | 75% | 70% |

| C1 | 95% | 90% | 80% | 65% |

| C3 | 90% | 85% | 80% | 60% |

Внимание! Рекомендуется только для классов прочности 70 и 80.

| A2 | -200°C | |

| A4 | Болты и винты1) | -60°C |

| Установочные штифты | -200°C |

1) Если во время изготовления крепления на него оказывается сильное воздействие, стабильность аустенита снижается, кроме того, ослабляется морозостойкость крепления.

| Блестящая поверхность, чистый внешний вид | Покрытые ржавчиной винты, болты снижают уровень качества всего конечного изделия. |

| Безопасность | Коррозия снижает прочность и эксплуатационные характеристики креплений. |

| Нет следов ржавчины | Красная ржавчина можен окрашивать, например, пластиковые детали или текстиль. Нержавеющее крепление лекго чистить, оно удовлетворяет санитано-гигиеническим нормам. |

| Нет опасности для здоровья | При порезе ржавой деталью может возникнуть заражение крови. Оцинкованное крепление необходимо хранить не допуская контакта с продуктами питания, в местах, недосягаемых для детей (во избежание облизывания). |

| Аустенитная хромо-никелевая сталь практически не имеет магнитных свойств | Использование магнитных креплений в измерительном оборудовании может исказить показания |

| Удовлетворительная термостойкость | При температуре выше +80°C цинковое хромирование разрушается, при этом значительно снижается устойчивость крепления к коррозии. |

| Обслуживаемость | Ржавые винты, болты и гайки трудно отвинчивать, они требуют приложения дополнительных усилий. Для открывания соединений их зачастую приходится разрушать, при этом возникает опасность повреждения других соединительных деталей. |

Добавьте что-нибудь в корзину, она пуста…

Нержавеющая сталь . типы и соответствия ISO DIN AISI JIS ГОСТ

Нержавеющими сталями называются стали содержащие минимум 12% хрома. Хром образует защитную пленку из оксида хрома на поверхности металла.

Пленка является весьма инертной, и сталь становятся коррозионностокой, нержавеющей.

Если пленка разрушается под действием механических или химических воздействий, то пленка обладает способностью восстанавливаться в присутствии кислорода и сталь восстанавливает свою коррозионную стойкость.

Нержавеющими сталями называются стали содержащие минимум 12% хрома. Хром образует защитную пленку из оксида хрома на поверхности металла. Пленка является весьма инертной, и сталь становятся коррозионностокой, нержавеющей.

Если пленка разрушается под действием механических или химических воздействий, то пленка обладает способностью восстанавливаться в присутствии кислорода и сталь восстанавливает свою коррозионную стойкость.

Нержавеющая сталь по своей микроструктуре деляться на 5 основных категорий:

- аустенитные;

- ферритные;

- дуплексные;

- мартенситные;

- жаропрочные.

Аустенитные — не магнитные и в дополнение к хрому содержат никель (обычно на уровне 18%), который увеличивает сопротивление коррозии. Эта группа нержавеющих жаропрочных сталей с повышенным присутствием никеля (10% — 20%) и хрома (20% — 25%) имеет лучшее сопротивление к окислению при высоких температурах и может применяться в частях печей, топках, муфельных печах.

Это самая широко используемая группа нержавеющих сталей. Ферритные — магнитные, имеют низкое содержание хрома (в основном на уровне 13% — 17%) и содержание углерода. Дуплексные — имеют смешанную, ферритно-аустенитную структуру. Содержание никеля изменяется от 4.5% до 8% и хрома от 18% до 28%.

Дуплексные сорта находят свое применение в средах, где имеет место высокое содержание хлорида. Мартенситные — магнитные, содержат обычно 12% хрома и умеренный уровень углерода.

Они упрочняются закалкой и отпуском подобно простым углеродистым сталям и поэтому находят применение, главным образом, в изготовлении режущих инструментов, столовых приборов и общем машиностроении. Состав упрочненных сталей имеет содержание хрома 17% и дополнен ниобием, медью и никелем.

Эти стали могут быть укреплены и хорошо сопротивляются процессу старения, они идеальны для шахтных насосов и космических компонентов. Жаропрочные — используются для изготовления изделий, подвергающихся воздействию температур 5500С — 8000С. Аустенитные и ферритные сорта составляют приблизительно 95% всех используемых нержавеющих сталей.

Марки нержавеющей стали.

Коррозионностойкие стали:

| Европа EN | Германия DIN | США AISI | Япония JIS | СНГ ГОСТ |

| 1.4003 | X2CrNi12 | |||

| 1.4512 | X2CrTi12 | 409 | SUH 409 | |

| 1.4000 | X6Cr13 | 410S | SUS 410 S | 08Х13 |

| 1.4002 | X6CrAl13 | 405 | SUS 405 | |

| 1.4006 | X12CrN13 | 410 | SUS 410 | 12Х13 |

| 1.4024 | X15Cr13 | (410) | SUS 410 J1 | |

| 1.4021 | X20Cr13 | (420) | SUS 420 J1 | 20Х13 |

| 1.4028 | X30Cr13 | (420) | SUS 420 J2 | 30Х13 |

| 1.4031 | X39Cr13 | SUS 420 J2 | 40Х13 | |

| 1.4034 | X46Cr13 | (420) | 40Х13 | |

| 1.4016 | X6Cr17 | 430 | SUS 430 | 12Х17 |

| 1.4520 | X2CrTi17 | |||

| 1.4510 | X3CrTi17 | 439 | SUS 430 LX | 08Х17Т |

| 1.4113 | X6CrMo17-1 | 434 | SUS 434 | |

| 1.4509 | X2CrTiNb18 | 441 | ||

| 1.4521 | X2CrMoTi18-2 | 444 | SUS 444 | |

| 1.4589 | X5CrNiMoTi15-2 | |||

| 1.4310 | X10CrNi18-8 | (301) | SUS 301 | |

| 1.4318 | X2CrNiN18-7 | 301 LN | SUS 301 LN | |

| 1.4301 | X5CrNI18-10 | 304 | SUS 304 | 08Х18Н10 |

| 1.4303 | X4CrNi18-12 | (305) | SUS 305 | 12Х18Н12 |

| 1.4306 | X2CrNi19-11 | 304 L | SUS 304 L | 03Х18Н11 |

| 1.4541 | X6CrNiTi18-10 | 321 | SUS 321 | 08Х18Н10Т |

| 1.4550 | X6CrNiNb18-10 | 347 | SUS 347 | |

| 1.4401 | X5CrNiMo17-12-2 | 316 | SUS 316 | 08Х17Н13М2 |

| 1.4404 | X2CrNiMo17-12-2 | 316 L | SUS 316 L | 03Х17Н14М2 |

| 1.4571 | X6CrNiMoTi17-12-2 | 316 Ti | SUS 316 Ti | 10Х17Н13М2Т |

| 1.4561 | X1CrNiMoTi18-13-2 | |||

| 1.4435 | X2CrNiMo18-14-3 | 316 L | SUS 316 L | 03Х17Н14М2 |

| 1.4439 | X2CrNiMoN17-13-5 | S 31726 | SUS 317 | |

| 1.4539 | X1NiCrMoCu25-20-5 | N 08904 | ||

| 1.4565 | X3CrNiMnMoNbN 23-17-5-3 | S 34565 | ||

| 1.4462 | X2CrNiMoN22-5-3 | S 31803 | SUS 329 J3L |

Жаропрочные стали:

| Европа EN | Германия DIN | США AISI | Япония JIS | СНГ ГОСТ |

| 1.4713 | X10CrAl7 | 10Х17СЮ | ||

| 1.4724 | X10CrAl13 | 405 | 10Х13СЮ | |

| 1.4742 | X10CrAl18 | 442 | ||

| 1.4762 | X10CrAl24 | 446 | ||

| 1.4878 | X12CrNiTi18-9 | 321 H | 12Х18Н10Т | |

| 1.4828 | X15CrNiSi20-12 | 309 | 20Х20Н14С2 | |

| 1.4845 | X12CrNi25-21 | 310 S | 20Х23Н18 | |

| 1.4841 | X15CrNiSi25-20 | 314 | 20Х25Н20С2 |

Стальные изделия по стандартам ISO

Мировое научное и промышленное сообществе занимается разработкой сертификатов с определенной целью.

Каждый документ призван повышать уровень мировой торговли за счет установления норм качества производимой продукции и контроля соблюдения этих норм.

Сегодня в сфере стандартизации работает несколько комитетов и институтов, лидером среди которых вступает Международная организация по стандартизации.

История и развитие

Международная организация по стандартизации (The International Organization for Standardization) – крупнейшая организация, которая специализируется на разработке стандартов.

Была основана в 1947 году в Швейцарии. В ее состав входят 165 стран и свыше 3 тысяч технических органов, которые объединены в 250 комитетов.

ИСО позиционирует себя, как независимую и неправительственную структуру.

Основной целью организации является формирование единых мировых стандартов и контроль за их соблюдением, что должно позитивно сказываться на развитии мировой экономике. А также содействие развитию интеллектуальной, научной, технической и экономической деятельности в мировых масштабах.

Для этого институт ИСО:

- обеспечивает упрощение координации и унификации стандартов, имеющих статус национальных;

- обеспечивает доступ и обмен информацией, которую разрабатывают национальные органы стандартизации;

- консультирует в выборе приоритетных разработок, анализируя последние достижения науки, информационных и технических технологий;

- способствует более рациональному использованию человеческих и природных ресурсов;

- изучает вопросы экологической безопасности.

На сегодняшний день организация впустила свыше 20 тысяч стандартов. Стандарты ISO за много лет подтвердили свой статус оптимального инструмента для устранения кадровых и управленческих ошибок, минимизации промышленных отходов, сокращения затрат, охраны труда и пр.

Общепринятое обозначение стандартов Международной организации – ISO. Выпускаются они в различных сериях, каждая из которых отвечает за определенную отрасль: менеджмент, безопасность, качество продукции. Единственная сфера, которую не затрагивают стандарты ISO, это электроника.

Металлопрокат по стандартам ISO

В металлургической отрасли данные стандарты устанавливают требования к таким металлоизделиям, как:

- Трубы ISO (ИСО) – обсадные, бурильные, нефтяные, гидравлические; стальные и нержавеющие; бесшовные и сварные трубы ISO; круглые и профильные (квадратные и прямоугольные); горячедеформированные, холоднокатаные и оцинкованные.

- Профиль ISO – квадратный и прямоугольный.

- Трубки ISO – тонкостенные; нержавеющие, медные, цветные и стальные;

- Листы ИСО (ISO) – черные и нержавеющие; перфорированные, промышленные, химические и специальные; горячекатаные и оцинкованные.

- Рулоны ISO – сталь в рулонах.

- Плиты ISO – специальные и химические.

- Пруток ISO – квадрат, круг, шестигранник; нержавеющий и черный.

- Полоса ISO – черная и нержавеющая.

- Уголки ISO — черные и нержавеющие.

- Швеллер ISO — стальной и нержавеющий.

- Балка ISO – двутавр и тавр.

- Фланцы ISO – нержавеющие и стальные; глухие, свободные, воротниковые, плоские, раструбные; приварные и резьбовые.

- Фитинги ISO – нелегированные, легированные, нержавеющие, никелевые и черные; отводы, тройники, заглушки, переходы, ниппель, пробки, крышки, муфты и футорки.

- Прокладки ISO – из меди, алюминиевые, оцинкованные, черные и нержавеющие.

- Запорная арматура ISO — краны шаровые, задвижки, дисковые затворы, обратные клапаны.

- Крепеж ИСО — винты, гайки, болты шестигранные, шайбы плоские, болты-шпильки.

Где купить металлопрокат по ISO

Заказать и купить металлопрокат, который регламентируют стандарты ISO, можно в нашей компании. Европейская металлургическая компания занимается комплексными поставками черного и нержавеющего металлопроката напрямую от изготовителей. Надлежащее качество каждой позиции нашего металлопроката подтверждено всеми необходимыми документами и стандартами.

Другие материалы

Сталь S355G9+M — 1.8811+M

Титан Grade 16 / Ti Grade 16 / R52402

Сталь G-3458 Grade STPA 12 / G-3458 Grade KSTPA 12