- Современные высокотемпературные защитные покрытия

- Защита композитов Nb/NbSi

- Покрытия для тепловыделяющих элементов в ядерной энергетике

- Высокотемпературные оксиды

- Карбид кремния в современной металлургии

- Способ нанесения газоплотного покрытия из карбида кремния

- Большая Рнциклопедия Нефти Рё Газа

Предисловие : На данном этапе проведения работ мне бы хотелось остановиться более подробно (прошу прощения, но будет много теории, ибо тут трудно иначе определить эффективность последующей обработки не зная о процессе ) поскольку автомобиль здесь служит больше посредником к раскрытию довольно интересного процесса по которому также существует масса не однозначных мнений, а меня в этом процессе интересовала возможность не столько антикоррозионного покрытия, сколько возможность восстановления самой поверхности при износе .Небольшая историческая справка . Среди обширного класса методов нанесения покрытий и модификаций поверхности химических, электрохимических(гальванических), термохимических (цементация, азотирование и т.д.), физических (лазерная порошковая наплавка ) особое место занимают методы порошкового напыления (на данный момент наиболее распространенный вариант плазменное напыление ), но кроме первых двух методов любой из остальных методов предполагал, как основное условие -высокую температуру самого процесса .Ранее предполагалось, что невозможно создать устойчивое к сдвиговым деформациям, малопористое и однородное покрытие без предварительного расплавления мелкодисперсных частиц перед подачей их в активную зону на подложку . Однако, как выяснилось -это условие оказалось совсем не обязательным )), в первые данный эффект был изучен нашими соотечественниками сибиряками (отделение РАН в г.Новосибирске ) при проведении экспериментов над механикой волн при сверхзвуковых скоростях двухфазного потока и воздействие их на предметы различной геометрической формы (исследование лопаток турбокомпрессоров ). Данное явление было обнаружено неожиданно, но учитывая перспективы не могло не захватить ученые умы . В чем же выражается перспективность такого метода, давайте разбираться . А, для начала, в качестве «противовеса» к сравниваемому методу мы возьмем из списка метод плазменного напыления и вспомним его свойства .Хочу прежде всего выделить почему газотермические (в целом ) методы ремонта /модифицирования покрытия не столь распространены в ремонте ДВС и по-прежнему, ремонтные предприятия крайне неохотно берутся восстанавливать, например, шейки распределительных валов .

Напомню принцип -материал покрытия (порошок) нагревается и ускоряется в высокотемпературном газовом потоке и на подложку он попадает уже в расплавленном виде .Какие же недостатки имеются у такого метода ?

1. При движении порошка в таком потоке могут произойти значительные изменения его свойств (окисление, фазовые переходы, разложение )2.

Наличие самой высокотемпературной струи неминуемо приводит к локальному нагреву материала подложки (вспоминаем толщину шеек, стенок и переходов в ГБЦ современных ДВС ), что может привести к внутренним термическим напряжениям и микротрещинам в последствии .3.

Нельзя использовать мелкодисперсные порошки, обычно это частицы не менее 10 мкм, поскольку при уменьшении размеров частиц (а речь идет как понимаете о порошках не тугоплавких материалов ) они могут попросту испариться в струе .4. Во многих случаях, наличие высоких температур не дает возможности использовать нанесение композиционных покрытий из механической смеси разных материалов .

И тут маленькое отступление для облегчения восприятия материала )) … Существует большое количество алюсиловых (никасиловых) блок- картеров (называть марки автомобилей не буду, Вы итак знаете -довольно распространенная конструкция ) в которых вместо применения, залитой описываемым сплавом стальной гильзы, используется (как раз с помощью плазменного напыления ) насыщение поверхностного слоя алюминиевого сплава(порядка 0,08 мм), например, кристаллами карбида кремния.

По идее конструкторов, такой поверхностный слой должен значительно снижать износ гильзы(воздействия излишков топлива или масляного голодания на такое покрытие я касаться не буду это тема отдельного разговора ) .

Если брать практическое применение, то необходимо понимать, что такая поверхность не может быть восстановлена в условиях ремонтной мастерской, приходится после расточки гильзовать стальной /чугунной гильзой, а тут возникают вопросы к посадке ( термической напряженность), правильной геометрии (довольно тонкие стенки), правильном подборе поршневых колец, покрытия юбки поршня и т.д. и т.п.Мысленно, пройдясь по пунктам, не трудно понять почему описываемый процесс получил «зеленый свет « и был внедрен производителями (речь идет о производителях отливок для ДВС в данном случае из которых хорошо известны два европейских флагмана отсюда и дублирование название в обозначении материала ) именно при работе с массивными блок -картерами . Но, стой же легкостью, приходит и ответ, а почему, собственно, говорят о таком высокотехнологичном ДВС — «одноразовый мотор» ))Вывод, в целом, можно сделать очень простой — данные методы не эффективны в работе с малыми деталями или с деталями с малой толщиной переходных стенок . Скажу честно, устав в очередной раз,искать ГБЦ из за шеек или менять очередной опорный кронштейн (VW), и ознакомившись с данным типом обработки () я был полон надежд … Однако, забегая вперед, завершилось это всего лишь антикоррозионной обработкой несущих деталей описываемого автомобиля, хотя я и встречал попытки его использования в качестве нанесения антифрикционного и износостойкого покрытия и горячего «пропагандирования « такого метода( активность которого в Ютубе, включая и создание собственных установок в противовес Димету и вызвало желание разобраться в вопросе более тщательно )) .В процессе познания, изучил довольно весомый труд Клинкова, Алхимова с тов. с одноименным названием, а также разнообразные патенты доступные в сети, в попытках найти оправдание применения в ремонте ДВС выдержки из которых, опуская математические выкладки я и буду использовать далее ибо это не просто теория, но и практические исследования на результат которых, по моему мнению, и надо опираться . Я специально оставляю номера иллюстраций соответственно оригиналу . Перейдем непосредственно к процессу, итак .

Метод газодинамического напыления . Видимая простота и сложность применения .

Надо сказать, что данный метод довольно давно поставлен на производственный поток (Обнинск, Димет -Зеленоград ), существуют аппараты для холодной порошковой обработки и выпускаются порошковые базы различных металлов или их смесей .

В деле восстановления поверхностей различных наружных деталей (ручек, накладок, ободов, металлических деталей внешнего /внутреннего декора) -вещь просто незаменимая по эффективности трудозатрат, качества поверхности, и по достоинству оцененная любителями ретро техники, а также энтузиастов ее восстанавливающих . Но нас интересует ответы на конкретные вопросы .

Каково качество слоя в противостоянии агрессивной среде ? Каким образом данный слой будет противостоять высоким сдвиговым деформациям при рабочих температурах ДВС ? Равномерность нанесения слоя в сложных геометрических формах? Возможно ли увеличение толщины слоя без потери прочностных и антикоррозионных свойств по отношению, скажем, к аналогичному слою созданным с помощью гальванопластики (где малая толщина слоя при высоких энергетических затратах -«ахиллесова пята « процесса ) ?Кратко сам процесс в теории …

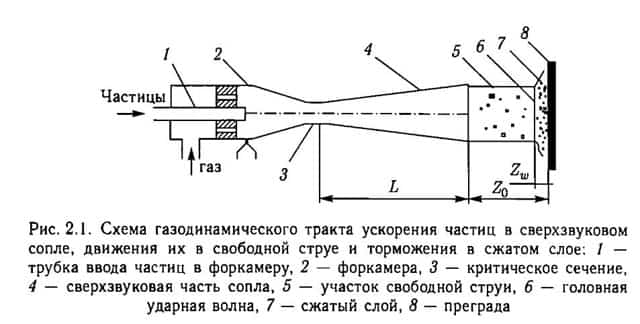

Важное значение имеет конструкция сопла аппарата, поскольку только при сверхвуковой скорости потока частиц возможен сам эффект напыления, при снижении скорости потока (или уменьшении концетрации частиц ) частицы свободно отражаются от подложки .

( Тут интересная особенность в практическом применении, кстати, )) в виде налипания порошка внутри до критического сечения, после чего сопло .просто выбрасывается .)При этом, поскольку не процесса не соударения друг о друга, происходит обычная эрозия (разрушение ) подложки .

Как показали испытания показатели на отрыв (в МПа) такого покрытия, микротвердость были аналогичны покрытиям полученным при газотермическом напылении .

Поперечный разрез (шлиф) покрытия показывает малую пористость и хорошую однородность такого покрытия по всей толщине слоя.

Кроме этого, даже в том случае если поверхность на которое наносится такое покрытие обрабатывается по высокому классу чистоты (10) все равно после процесса имеет высокую шероховатость, что говорит о физической деформации и эрозии тела, что безусловно положительно отражается на прочностных характеристиках такого покрытия (и прежде всего нас интересует сдвиговая деформация ). В реальных условиях вместе с процессом напыления идет и процесс эрозии, просто используя избыточное количество частиц это процесс практически не заметен .Казалось бы идеальный метод восстановления металлических поверхностей и не надо тратить больших усилий ? Увы, не все так просто … ))Одним из положительных моментов такого метода напыления является использование разных материалов образуя смесь частиц, но о каких частицах идет речь ?..Экспериментальным путем было определено, что хорошее покрытие образуют элементы с октогональной решеткой, а это прежде всего металлы которые имею низкий предел прочности, так сказать легко «разупрочняются « с ростом температуры, данные элементы также объединяет показатель низкой температуры плавления, это, например, такие элементы как медь, цинк, алюминий . Материалы имеющие железо, никель содержащие материалы, различие виды пластиков, а также тугоплавкие материалы не могут образовывать хорошее покрытие, очевидно кинетической энергии при «холодной» подачи частиц на подложку не хватает для их устойчивой повторной деформации, даже такой материал как бронза (т.е. сплав из легких металлов ) тоже не подходит для этого процесса . Расход частиц при использовании различных легирующих сплавов тоже значительно возрастает …

Если же брать материалы с тэтрагональной решеткой, то приходится признавать абсолютную невозможность образования покрытия из таких материалов этим методом .Иначе говоря, различные виды керамики, кремний, твердые минералы становятся исключением из данного процесса .

Учитывая, что кремний, магний широко используется наряду с медью, в изготовлении сплава деталей ДВС (головка блока цилиндров ) становится невозможным подобрать идентичный состав .

Другими словами напылить алюминий или медь, или даже смесь из них на поверхность детали можно, но обладать теми же качествами ( а следовательно и ресурсом ), что и прежняя поверхность (например пресловутые шейки распределительного вала ) она не будет . Хорошо, допустим, это временное решение, чего уж греха таить .

Есть определенная категория водителей, которые с удовольствием напылили бы шейку алюминием, для кратковременного восстановления давления масла например, и продали бы машину)) .

Однако есть другие факторы, вспомним, детали подшипников всегда образуют криволинейную поверхность с малым радиусом в поперечном сечении …При исследовании эффективности метода во время изменения угла потока частиц было определено, что оптимальный угол образования покрытия -90 градусов, но важнее то, что начиная с 75 градусов угла напыления и далее появляется четко выраженная волнистая структура гребни которых расположены перпендикулярны к направлению движения частиц .При угле меньше 55 градусов покрытие уже не формируется, а наблюдается только эрозия частиц подложки , поскольку при углах 40 -70 градусов значительно вырастает коэффициент эрозии, возникает сильный вращающий момент при контакте частица –подложка .

Теперь нужно вспомнить, что согласно исследованиям наиболее эффективно процесс протекает при расстоянии 5-7 калибров от сопла до поверхности, а также то, что геометрические размеры такого сопла от критического сечения до среза (по длине) изменить нельзя (сверхзвук) .

В итоге, мы получаем весьма значительные трудности в восстановлении таких поверхностей скольжения . Хорошо .

Тогда получается, что хотя бы плоскость (например под различные фланцы охлаждения, корпусные крышки, термостаты ) восстановить можно ( а это не мало), а подшипники скольжения нет? Но, даже здесь не все просто … Тут уже вмешиваются характеристики «поровых» каналов в агрессивных средах .Надо напомнить покрытие не однородно по своей сути, а представляет собой конгломерат постепенно уменьшающихся частиц относительно поверхности подложки .

Если толщина слоя при напылении материала не большая, то пористость, находится на приемлемом уровне, если же проводится напыление в несколько этапов (сильное разрушение, каверна, скол), то пористость дальнего от подложки слоя слишком велика . А это сказывается на коррозионной стойкости такого покрытия в целом . Среди материалов наиболее сильно противостоящих коррозии нужно выделить алюминий, но чистый алюминий без смесей .

Такая особенность для данного металла связана с явлением «самозалечиванием «, когда оксид алюминия обладая лучшими характеристиками плотно «запечатывает» поры покрытия .

Любая другая смесь, (и в особенности смеси с довольно дешевым цинком ) обладают прямо противоположным свойством, когда разрушение от коррозии происходит в разы быстрее основного материала .

Какой же можно сделать вывод ? Для применения в деталях ДВС данный метод мало применим, как бы не хотелось, покрытия с нужными свойствами получить не удастся .

Но, в то же время, данный метод напыления не плохо себе покажет в работах с кузовными деталями с учетом последующей обработки поверхности лако-красочными материалами . Приблизительно так я и представлял процесс, который ожидался при обработке рамных компонентов Лэндровера, но в нем все таки проявился один особенный аспект который значительно убавил комфорт проведения самого процесса, но изменил физические характеристики самого слоя .))Но, об этом в следующий раз …

Современные высокотемпературные защитные покрытия

Газотермическое напыление, лазерная и плазменная наплавка металлических, керамических, металлокерамических покрытий

Наши исследования поддержаны фондами

Перспективным направлением создания высокотемпературных жаростойких материалов является разработка керамоматричных композитов (КМК), которые представляют собой материалы нового поколения, состоящие из керамической матрицы, армированной волокнами углерода, оксида алюминия, карбида кремния и некоторых других соединений. Многие КМК способны работать при температурах ~1800°С в окислительной среде. Основным преимуществом КМК над обычными суперсплавами является их малый вес и высокая рабочая температура. Если волокна композита делать из тех же материалов, что и матрицу, то между ними не будет химического взаимодействия и практически не будет различия КТР.

Известны высокотемпературные материалы (например в передних кромках «Бурана»), такие, как «Гравимол» работающий до температур 1650оС, «Геларм», на основе трехмерных каркасов нитевидных кристаллов карбида кремния, волокон оксида алюминия, диоксида кремния, «Карбокс», состоящий из композита SiC–SiC и выдерживающий без разрушения более 5000 циклов термоциклических нагрузок 1500°С ↔800°С в продуктах сгорания топлива [С. Солнцев Высокотемпературные композиционные материалы и покрытия на основе стекла и керамики для авиакосмической техники. Труды ВИАМ Сентябрь 2009].

Чтобы преодолеть барьер в 1650оС для композитов C/SiC необходимы новые сверхвысокотемпературные покрытия. В качестве высокотемпературных защитных материалов рассматриваются [Л. А. Ткаченко, А. Ю. Шаулов, А. А.

Берлин, Защитные жаропрочные покрытия углеродных материалов // Неорганические материалы. 2012. Т.48. № 3. С.

261–271] покрытия на основе четырех классов соединений и их смесей — оксидов, карбидов, боридов и нитридов:

- карбиды SiC, В4С, ZnC, TiC, ТаС;

- оксиды SiO2, Al2O3, TiO2, ZrO2, B2O3, HfO2, СeO2;

- бориды TiB2, ZrB2, HfB2;

- нитриды Si3N4, TiN, BN, AlN;

- силициды MoSi2, TiSi2;

- композиции: SiC + TiC, Si3N4 + SiC, TiB2 + TiC, ZrC + BN, HfC + TiC, HfC + HfSi2, B2O3 + SiC, B2O3 + ZrSiO4, B2O3 + HfB2, ZrB2 + SiO2.

Из обзоров [S. M. Johnson; Matt Gasch; J. W. Lawson; M. I. Gusman; M. M. Stackpole. Recent Developments in Ultra High Temperature Ceramics at NASA Ames.

// 16th AIAA/DLR/DGLR International Space Planes and Hypersonic Systems and Technologies Conference 2009.

и Xiang Yang, Chen Zhao-hui, Cao Feng High-temperature protective coatings for C/SiC composites // Journal of Asian Ceramic Societies. 2014. V.2. P.305–309.] следует, что:

- Весьма эффективны при термоциклировании благодаря самоуплотнению и залечиванию микротрещин при окислении покрытия с силицидом молибдена Si-Mo, например для C/C (углерод-углеродных) и SiC композитов разработано покрытие W-Mo-Si/SiC защищающее композиты от окисления на воздухе при 1500оС в течение 175 часов. [Dangshe HOU, Kezhi LIy, Hejun LI, et al W-Mo-Si/SiC Oxidation Protective Coating for Carbon/Carbon Composites // J. Mater. Sci. Technol., 2007. V.23. N.4. P.559-562.];

- Высокую стойкость к окислению имеют покрытия на основе ZrC (с повышающими прочность на изгиб добавками ТaС, TiC, WC) за счет формирования слоя ZrO2, «залечивающего» внутренние трещины и проявляющего максимальное сопротивление абляции (удаление материала с поверхности объекта испарением и эрозионными процессами);

- Максимальную температуру плавления имеют композиты HfC+TaC/C с примесью Ta2O5, за счет формирования слоя HfO2;

- Покрытия ZrB2(HfB2)-SiC обеспечивают защиту до 2300°С благодаря защитной пленке HfO2, из-за которой керамика на основе HfB2 показывает лучшие результаты, чем керамика на основе ZrB2. Образцы системы HfB2-La2O3 не подверглись серьезному разрушению при испытаниях до 2700°С в плазме кислородно-ацетиленовой горелки;

- В окислительной атмосфере весьма эффективны карбид-боридные слои ZrC-ZrB2, HfC-HfB2. Так в системе ZrB2–SiC с повышением температуры до 1500°С защитным барьером служит боросиликатное стекло, образующееся в результате взаимодействия ZrB2 и SiC с кислородом. Увеличение вязкости боросиликатного стекла достигается добавками (Cr, Ti, Ta, Nb), причем наилучшие результаты получены при использовании Ta (до температур ˂ 2000°С).

В качестве замены SiC в слоях композитов C/SiC предлагается использовать Ta5Si3 (TaSi2), обладающий более высокой температурой плавления. Например, двухслойное покрытие TaSi2/SiC защищает композиты C/C более чем 233 ч при 1500оС.

[Shi Xiaohong, Zeng Xierong, Li Hejun, et al, TaSi2 Oxidation Protective Coating for SiC Coated Carbon/Carbon Composites // Rare Metal and Materials and Engineering 2011. V.40. N.3. P.403-406.]. Авторы работы [Zmij, V.I., Rudenkyi, S.G. and Shepelev, A.G. Complex Protective Coatings for Graphite and Carbon-Carbon Composite Materials.

// Materials Sciences and Applications 2015. V.6. P.879-888.

] рекомендуют разрабатывать эффективные теплостойкие многослойные покрытия, состоящее из прилегающего к подложке слоя карбидов и боридов, обеспечивающего адгезию покрытия с подложкой и являющегося диффузным барьером для водорода и кислорода, промежуточного защитного слоя из жаростойких соединений молибдена-, вольфрама-, гафния- и циркония-силицидов (например, SiC+HfB2+MoSi2 при 1973К устойчив 20 час), а внешний барьерный слой делать из оксидов алюминия, кремния, циркония и гафния.

В настоящее время отработаны КМК-матрицы на основе Al2O3 и более дорогого, и термостойкого SiC. Композиты SiC/SiC, состоящие из матрицы SiC, армированной волокнами из карбида кремния, способны работать при температурах на 200-300°С выше, чем никелевые суперсплавы.

Авторами [Nakamura Takeshi, Oka Takashi, Imanari Kuniyuki, Shinohara Ken-ichi, Ishizaki Masato Development of CMC Turbine Parts for Aero Engines // IHI IHI Engineering Review. 2014. V.47 N.1] исследовалась работоспособность лопаток ГТД из КМК SiC/SiC. Лопатки подвергались термоциклированию, а также устанавливались и работали двигателе, сохраняя свою функциональную целостность.

GE Aviation уже успешно продемонстрировала использование композитных лопастей SiC/SiC в турбинах своего реактивного двигателя.

Широкое распространение КМК (C/C, C/SiC, SiC/SiC) в авиакосмической, ядерной и других областях требует улучшения технологий создания упрочняющих волокон и самой матрицы. Карбидкремниевые волокна могут быть получены газофазным синтезом на углеродных нитях диаметром 30-35 мкм либо пиролизом поликарбосилановых нитей.

При изготовлении керамоматричных композитов КМК необходимо заполнить матричным соединением пространство между волокнами, для чего волокна покрываются матрицей с помощью расплавных или газофазных методов, с помощью варианта CVD – CVI (химическое инфильтрационное осаждение).

Таким образом, например, можно осаждать SiC на волокна SiC.

Для защиты от окисления SiC/SiC [E. K. Arthur, E. Ampaw, S. T. Azeko, et al, Design of Thermally Reliable Environmental Barrier Coating for a SiC/SiC Ceramic Matrix Composites // International Journal of Composite Materials. 2013. V.3. N.6. P.191-197.

] предложено трехслойное покрытие: Y2Si2O7/3Al2O3 2SiO2 (муллит)/Yb2Si2O7 с отличной стойкостью к коррозии и термическому удару. Трехслойное защитное покрытие (EBC) было разработано по следующим параметрам: стабильность в рабочей атмосфере, особенно в парах воды, соответствие КТР, химическая совместимость, устойчивость фаз.

Такая схема EBC позволяет сохранять работоспособность в воздушном двигателе до температур 1500оС.

Для повышения прочности SiC/SiC композитов волокно SiC покрывали методом CVD слоями Si-BN/SiC/C. [B. Mainzer, R. Jemmali, P. Watermeyer, K. Kelm, M. Frieß, D. Koch Development of Damage-Tolerant Ceramic Matrix Composites (SiC/SiC) using Si-BN/SiC/pyC Fiber Coatings and LSI Processing // J. Ceram. Sci. Tech. 2017. V.8. N.1. P.

113-120] В покрытии слой Si-BN обеспечивал адгезионный интерфейс, слой SiC выступал в качестве диффузионного барьера, а внешний пироуглеродный слой способствовал хорошему смачиванию и связыванию с матрицей. Наличие покрытия приводит к двукратному росту прочности на изгиб композита SiC/SiC до 202 МПа и росту устойчивости к разрушению.

Защита композитов Nb/NbSi

Перспективы применения ниобий-кремниевых композитов Nb/NbSi с интерметаллидным упрочнением связаны с их высокой температурой плавления, низкой плотностью, высокотемпературной прочностью и сопротивлением ползучести. [О.

Г. Оспенникова, Л.И. Рассохина, О.Н. Битюцкая, М.В. Гамазина Отработка технологии получения отливок лопаток ГТД методом направленной кристаллизации из сплавов на основе Nb-Si композита // Труды ВИАМ. 2017. V.52. №4. С.1-13.].

Для защиты Nb–Si композитов могут использоваться теплозащитные покрытия из окиси циркония, стабилизированной двуокисью иттрия, которые используются для защиты никель-алюминиевых сплавов.

Для защиты композита от окисления и обеспечения его совместимости с керамическим слоем необходим соединительный подслой состоящий, например, из ниобиевого сплава с высоким содержанием кремния, титана, хрома [И.Л. Светлов Высокотемпературные Nb–Si композиты – замена монокристаллическим никелевым жаропрочным сплавам Труды ВИАМ. 2009.].

Так диффузионные покрытия Si и Cr+Si защищают материал основы до 15 ч при Т= 1350°С. [Д. С. Кашин, П.А. Стехов Разработка жаростойких покрытий для деталей из жаропрочных сплавов на основе ниобия Труды ВИАМ. 2017. №1(49). С.1-10.].

Перспективной основой для защиты Nb–Si композитов от высокотемпературной коррозии и эррозии до 1500оС считаются слои на основе системы Mo-Si-B с дополнительными легирующими элементами. [S. Drawin, M. Heilmaier, P.

Jéhanno, et al The eu-funded ULTMAT project: Ultra High Temperature Materials for Turbines // 25th international congress of the aeronautical sciences // ICAS. 2006. P.1-10.].

Рассматривались различные варианты добавок в систему Mo-Si-B такие, как Zr, Al, Ta, Si3N4, MgAl2O4, улучшающие механические и теплозащитные свойства покрытий. [J.H. Schneibel, R.O. Ritchie, J.J. Kruzic, and P.F. Tortorelli. Optimizaton of Mo-Si-B Intermetallic Alloys // Metallurgical and materials transactions A. 2005. V.36A. P.

525-531. S. Drawin and J. F. Justin, Advanced lightweight silicide and nitride based materials for turbo-engine applications // AeropsaceLab. 2011. AL 03 -06. P.1-13. L. Senčeková, K. Iždinský, F. Simančík, P. Minár, M. Nosko, P. Švec The effect of Nb interlayers on compaction of Mo/Mo silicide composites // Kovove Mater. 2012.

V.50. P.425–432. Otto J. Lu-Steffes, Linfen Su, Dana M. Jackson and John H. Perepezko, Mo–Si–B Coating for Improved Oxidation Resistance of Niobium // Advanced Engineering Materials. 2014. Vol.17. Issue 7. P.1068–1075. Madar R. et Bernard C. Chemical vapor deposition of refractory metals disilicides: a review // J. Phys.

Colloques. 1989. Vol.50, N.C5. / Proceedings of the Seventh European Conference on CVD. P.C5-479 — C5-497. A. Julian-Jankowiak, R. Valle & M. Parlier, Potential of innovative ceramics for turbine applications. // Materials at High Temperatures. 2016. V.33. N.4-5. P.528-585.]

Покрытия для тепловыделяющих элементов в ядерной энергетике

Тепловыделяющие элементы (твэл) ядерных реакторов содержат внутри себя ядерное топливо, покрытое циркониевой оболочкой, которая может взаимодействовать с водяным паром с водорода, что взрывоопасно.

Использование композиционных материалов (SiC/SiC) позволит увеличить срок службы оболочки до 15-20 лет и повысить КПД реакторов с максимальных сейчас 35% до 44%, а в перспективе и до 50%. Волокна карбида кремния поставляются из Японии (в России подобные волокна начали изготавливать в НПО «Луч», Росатома, Подольск).

Выяснилось, что композиты SiC/SiCf, пригодные для авиационных двигателей, непригодны для изготовления деталей ядерных реакторов. Необходима разработка трещиностойких SiC/SiCf композитов, содержащих радиационно-стойкие интерфазные материалы, способные деформироваться под действием напряжений, возникающих в трещине.

Одним из интерфазных материалов, который может быть нанесен на волокна SiC является германат гафния, HfGeO4 термически стабильный до 1800°С.

Высокотемпературные оксиды

Оксиды используются в качестве верхних слоев защитных покрытий. Для них оцениваются, обычно, возможности повышения рабочих температур, снижения коэффициента теплопроводности и уменьшения диффузии кислорода и газовой коррозии (эррозии). На сегодня изучено несколько групп оксидных покрытий.

1) ZrO2-Y2O3 (YSZ). Преимущества: Высокий КТР. Низкая теплопроводность. Высокая стойкость к термическому удару.

Недостатки: Спекание выше 1273 С. Низкое сопротивление диффузии кислорода. Низкая стойкость к коррозии.

Основной проблемой покрытий на основе YSZ является полиморфное превращение ZrO2 (моноклинной фазы в тетрагональную при 1170°С с изменением объема на 4,7%), которое приводит к образованию трещин в покрытии.

Для предотвращения полиморфного превращения ZrO2 катионы Zr частично заменяют на Ta, что приводит к образованию более тугоплавкого оксида Ta2O5 с температурой плавления 1880°С и снижает диффузию углерода.

2) Муллит (3Al2O3·2SiO2).Преимущества: высокое сопротивление диффузии кислорода и коррозии. Низкая теплопроводность. Хорошая стойкость к термическому удару при 1000 С и ниже.Недостатки: Кристаллизуется при 740-1000 С. Очень низкий КТР.Другие силикаты. Преимущества: Низкая стоимость, высокая доступность. Высокое сопротивление коррозии. Недостатки: Очень низкий КТР.

Покрытия на основе силикатов Al6Si2O13, Al4SiO8, Er2SiO5, LaMgAl11O19, Yb2SiO5, Sc2Si2O7 эффективно защищают композиты C/SiC от воздействия пламени газа с температурой ~2000С.

Муллитное покрытие (Al6Si2O13) эффективно защищает композиты C/SiC от окисления на воздухе при 1500оС в течение 164 ч с потерей веса 1,75%. Покрытие с внутренним слоем Er2SiO5 и внешним слоем LaMgAl11O19 (LMA) было устойчиво до T ~ 2000С.

Другие варианты Al23O27N5 (ALON) и шпинели MgAl2O4 долговечны при эксплуатации в экстремальных условиях и обеспечивают защиту от бомбардировки метеоритными частицами.

Интересна также α/β-сиалоновая керамика SiALON (оксинитрид алюминия-кремния), состоящая из трех фаз: α-сиалоновая, β-сиалоновая и аморфная или частично кристаллизованная зернограничная фаза. Такой материал сочетает высокую твердость и высокий уровень прочности.

3) Al2O3.Преимущества: Отсутствие диффузии кислорода и высокое сопротивление коррозии. Высокая твердость.

Недостатки: Фазовый переход 1000оС. Высокая теплопроводность. Очень низкий КТР.

4) Оксиды со структурой флюорита. HfO2, CeO2, ThO2. Недостаток: Реагируют с углеродом при высоких температурах (SiO2 при 1200С, TiO2 -1473С, ZrO2 — 1570С, HfO2 — 1700С).

5) Керамика на основе пирохлоров A2B2O7 (А – редкоземельный элемент, В – переходный металл) таких, как Gd2Zr2O7, La2Zr2O7, La2Hf207, La2Ce2O7, имеющих термическую проводимость ниже чем YSZ. Например, La2Zr2O7. Преимущества: Очень высокая термическая стабильность. Низкая теплопроводность. Низкая скорость спекания. Отсутствие диффузии кислорода.

Недостатки: Относительно низкий КТР.Пирохлоры весьма перспективны при температурах выше 1300оС. Типичные представители — цирконаты Gd, Eu, Sm, Nd, La при температуре 700-1200оС имеют теплопроводность 1,1-1,7 W m-1K-1.

Коэффициент термического расширения (КТР) таких соединений ниже КТР материала связующего покрытия, что ухудшает их свойства при термоциклировании. В настоящее время активно исследуют покрытия Ln2Zr2O7 (LZ) и Gd2Zr2O7 (GZ), которые имеют высокую термическую стабильность, выше 2000 С.

Ln2Zr2O7 имеет низкую теплопроводность 1,56 W/м K и низкую склонность к спеканию. Недостатком данного соединения является относительно низкий КТР, 9×10-6K-1, повышающий термические напряжения вследствие несоответствия термического расширения. У Gd2Zr2O7 более высокий КТР 11×10-6K-1 и теплопроводность 1,16 W m-1K-1.

На базе Gd2Zr2O7 разработано покрытие Metco 6041 с рабочей температурой 1500 С. Теплопроводность покрытия составляет около 0,75 W m-1K-1 и меняется в зависимости от термической обработки.

В условиях циклического испытания работоспособность двуслойных керамических покрытий с первым слоем YSZ и верхним слоем с пирохлорной структурой значительно выше однослойного. В таких покрытиях YSZ обеспечивает хорошую вязкость, подобно связующему покрытию, а пирохлорный материал обеспечивает высокую стабильность.

Двухслойные покрытия La2Zr2O7/YSZ и Gd2Zr2O7/YSZ выдерживают более 1200 циклов испытаний при температуре 1450 С без разрушения не претерпевая фазовых превращений. Количество циклов до разрушения La2Hf2O7/YSZ меньше и при 1400 С составляет 80. Пирохлорные соединения имеют повышенную стойкость к CMAS (кальций-магний-алюмосиликаты) воздействию. Такие соединения как Gd2Zr2O7 могут взаимодействовать с силикатами, способствуя их кристаллизации и препятствуя дальнейшему их проникновению.

6) Перовскиты, например, SrZrO3. Преимущества: Высокий КТР. Низкая теплопроводность. Низкая скорость спекания. Недостатки: Наличие фазовых переходов. Потеря SrO в процессе распыления. На базе (La0.8Sr0.2)0.98MnO3 Разработано покрытие Metco 6800 с рабочей температурой 1500оС.

7) Многокомпонентные покрытия, получаемые методами высокоскоростного напыления с разрушением структуры. Исследованы наноструктуры на основе нитридов и боридов титана, например, (TiAlMo)N, Ti-Si-B-N. Позволяют в одном покрытии задействовать различные механизмы защиты благодаря наличию разных фазовых и структурных состояний.

Карбид кремния в современной металлургии

09.03.2021

529

Промышленное использование искусственного карбида кремния (карбокорунда) обусловлено его качественными характеристиками. Одна из сфер применения карбокорунда — металлургия, где с максимальной эффективностью раскрыты его огнеупорные и химические свойства.

Применение карбида кремния в современной металлургии довольно разнопланово — от добавок в сталеплавильном производстве до стойких огнеупоров для нагревательных агрегатов.

Один из наиболее дорогостоящих сырьевых материалов, необходимых в достаточном количестве для металлургического производства, — это ферросилиций.

Легирующая или раскисляющая добавка, обязательная в сталеплавильном переделе металлургического цикла, ферросилиций в конечном итоге напрямую влияет на ряд эксплуатационных характеристик выплавленной стали — ее стойкости к коррозии и высоким температурам, а также упругость.

В качестве аналога ферросилиция нередко используется металлургический карбид кремния – неорганическое соединение искусственной природы, зачастую более эффективное и экономичное.

В промышленной технологии раскисления и легирования стали металлургический карбид кремния как альтернативу алюминию и частичную замену ферросилицию применяют на Магнитогорском металлургическом комбинате, а также ОАО «Cеверсталь» и металлургическом Орско-халиловском комбинате, производящем т.н. уральскую сталь.

Более раннюю технологию раскисления с помощью карбида кремния при подаче раскислителя на струю металла непосредственно при выдаче стали из печи на сегодня сменила современная и удобная методика, предусматривающая использование агрегатов печь-ковш.

Теперь металлургический карбид кремния добавляется к шлаку в ковш, и это позволяет отказаться от алюминия в сталеплавильном цикле.

Карбокорунд имеет возможность полностью удовлетворить потребность в чушковом алюминии для производства стали, небольшое количество алюминия (как правило – катанка) добавляется при выплавке стали лишь для обеспечения стали свойствами остаточного алюминия, согласно ГОСТ или техусловиям марки стали.

Отличие карбида кремния от аналогов.

Выгодным отличием карбида кремния от аналогов служит минимальное количество неметаллических включений при анализе качества стали по этому критерию. Применение карбида кремния при разливке стали на мелкосортовых машинах непрерывного литья заготовки обеспечивает еще один важный технологический момент — исключение возможности затягивания шлаком стакана в процессе производства.

Следующая сфера использования карбида кремния в металлургическом цикле современных предприятий обусловлена его высокой теплопроводностью. Использование SIC позволяет повысить тепловой баланс в ходе плавки, сократив при этом долю жидкого чугуна.

Экономический эффект от внедрения в производство технологии регулировки теплового баланса плавок с помощью карбида кремния обусловлен как более высоким показателем его теплопроводности, так и более низкой ценой.

В зависимости от процентного содержания SIC в металлургическом карбокорунде определяется и сфера его использования в сталеплавильном производстве.

Огнеупорные свойства карбида кремния нашли свое применение и при футеровке термических агрегатов и печей.

Путем реакционного спекания из карбокорунда изготавливаются футеровочные огнеупорные плиты, также широко распространено изготовление для металлургических агрегатов сопел, конусов и других огнеупорных изделий.

Нитридная связка карбида кремния обеспечивает повышенные прочностные характеристики, увеличенную термостойкость и более продолжительный срок эксплуатации, потому является оптимальным вариантом при футеровке современных доменных печей.

Способ нанесения газоплотного покрытия из карбида кремния

Для просмотра информации о патентах вам необходимо зарегистрироваться и оплатить 30-ти дневный доступ. Разовый платеж составит 149 рублей (НДС не облагается).

Оплатить

Показаны записи 1-10 из 75.

Изобретение относится к нанотехнологии. Устройство для получения массивов углеродных нанотрубок (УНТ) на металлических подложках состоит из двух электродов 7 и 8, расположенных соосно и перемещаемых навстречу друг другу водоохлаждаемыми штоками 8 и 9, скользящих графитовых токоподводов 11 и 12,…

Использование: для определения водолазом направления на источник тонального звукового сигнала. Сущность: сигнал источника принимается на две ненаправленные антенны, расстояние между которыми λ/4. Сигнал от первой антенны подается на вход сумматора, сигнал от второй антенны последовательно…

Использование: для измерения глубины погружения приводняющегося объекта с использованием гидролокатора ближнего действия, установленного на движущемся носителе относительно горизонта его движения. Сущность: с помощью гидролокатора производят излучение зондирующих сигналов гидролокатором, прием…

Изобретение относится к технологии получения кристаллов GaTe, которые могут быть использованы в нелинейной оптике, а именно для оптических преобразователей частоты ИК и ТГц диапазонов. Кристаллы теллурида галлия (II) выращивают вертикальной зонной плавкой в графитовых тиглях под давлением…

Изобретение относится к области выращивания из расплава нелегированных кристаллов вольфрамата натрия-висмута NaBi(WO), являющегося перспективным материалом для Черепковских детекторов. Выращивание кристаллов осуществляют методом Чохральского в воздушной атмосфере со скоростью вытягивания 4-5…

Изобретение относится к хирургическим инструментам, применяемым для локального замораживания и деструкции выделенных участков биологической ткани, и может быть использовано в общей и детской хирургии, в онкологии, дерматологии, отоларингологии, гинекологии, косметологии. Крионаконечник с…

Использование: относится к области визуализации распределения в пространстве электрических полей СВЧ диапазона. Сущность: в установке визуализации СВЧ полей применены измерительная камера «открытого» типа из двух расположенных горизонтально параллельных медных дисков, антенна-зонд,…

Группа изобретений относится к медицине. Устройство включает сапфировый зонд с продольными каналами, в которых размещены оптические волокна, одни из которых предназначены для подачи излучения, возбуждающего флуоресценцию и коагулирующего излучения в зону деструкции ткани от присоединенных…

Изобретение относится к нанотехнологиям. Способ включает эксфолиацию заготовок из слоистых кристаллических материалов, закрепленных с одной стороны на опоре из глипталя, с использованием клейкой ленты, глипталь по окончании эксфолиации растворяют в ацетоне, где образуется взвесь кристаллических…

Изобретение относится к области получения карбида кремния, используемого в полупроводниковой промышленности в качестве материала для радиопоглощающих покрытий, диодов, светодиодов, солнечных элементов и силовых вентилей. Карбид кремния получают перемещением ленты углеродной фольги в…

Показаны записи 1-10 из 39.

Изобретение относится к нанотехнологии. Устройство для получения массивов углеродных нанотрубок (УНТ) на металлических подложках состоит из двух электродов 7 и 8, расположенных соосно и перемещаемых навстречу друг другу водоохлаждаемыми штоками 8 и 9, скользящих графитовых токоподводов 11 и 12,…

Использование: для определения водолазом направления на источник тонального звукового сигнала. Сущность: сигнал источника принимается на две ненаправленные антенны, расстояние между которыми λ/4. Сигнал от первой антенны подается на вход сумматора, сигнал от второй антенны последовательно…

Использование: для измерения глубины погружения приводняющегося объекта с использованием гидролокатора ближнего действия, установленного на движущемся носителе относительно горизонта его движения. Сущность: с помощью гидролокатора производят излучение зондирующих сигналов гидролокатором, прием…

Изобретение относится к технологии получения кристаллов GaTe, которые могут быть использованы в нелинейной оптике, а именно для оптических преобразователей частоты ИК и ТГц диапазонов. Кристаллы теллурида галлия (II) выращивают вертикальной зонной плавкой в графитовых тиглях под давлением…

Изобретение относится к области выращивания из расплава нелегированных кристаллов вольфрамата натрия-висмута NaBi(WO), являющегося перспективным материалом для Черепковских детекторов. Выращивание кристаллов осуществляют методом Чохральского в воздушной атмосфере со скоростью вытягивания 4-5…

Изобретение относится к хирургическим инструментам, применяемым для локального замораживания и деструкции выделенных участков биологической ткани, и может быть использовано в общей и детской хирургии, в онкологии, дерматологии, отоларингологии, гинекологии, косметологии. Крионаконечник с…

Использование: относится к области визуализации распределения в пространстве электрических полей СВЧ диапазона. Сущность: в установке визуализации СВЧ полей применены измерительная камера «открытого» типа из двух расположенных горизонтально параллельных медных дисков, антенна-зонд,…

Группа изобретений относится к медицине. Устройство включает сапфировый зонд с продольными каналами, в которых размещены оптические волокна, одни из которых предназначены для подачи излучения, возбуждающего флуоресценцию и коагулирующего излучения в зону деструкции ткани от присоединенных…

Изобретение относится к нанотехнологиям. Способ включает эксфолиацию заготовок из слоистых кристаллических материалов, закрепленных с одной стороны на опоре из глипталя, с использованием клейкой ленты, глипталь по окончании эксфолиации растворяют в ацетоне, где образуется взвесь кристаллических…

Изобретение относится к области получения карбида кремния, используемого в полупроводниковой промышленности в качестве материала для радиопоглощающих покрытий, диодов, светодиодов, солнечных элементов и силовых вентилей. Карбид кремния получают перемещением ленты углеродной фольги в…

Большая Рнциклопедия Нефти Рё Газа

Cтраница 1

Покрытие карбида кремния на графите образуется только в случае наличия водорода в газовой смеси и при определенном соотношении концентраций тетрахлорида кремния и бензола. [2]

Технологическими Рё пластифицирующими покрытиями волокон Р±РѕСЂР°, Р±РѕСЂР° СЃ покрытием карбида кремния, Р° также карбидокремниевых волокон являются покрытия РёР· алюминия Рё сплавов РЅР° его РѕСЃРЅРѕРІРµ, наносимые методом протягивания волокон через расплав. Рти покрытия существенно стабилизируют прочность перечисленных волокон. [3]

При изготовлении труб из бороалю-миния ( волокна бора с покрытием карбида кремния) средний коэффициент уменьшения сечения уплотняемой заготовки составлял 1 065; а 7; v 0 1 м / мин. [5]

�нтерпретация этих результатов осложняется тем фактом, что на поверхности раздела алюминия 6061 и бора существовала металлургическая связь ( рис.

1, Р±), Р° между покрытием карбида кремния Рё матрицей алюминия 6061 ( стрелка РЅР° СЂРёСЃ. 1, РІ) — механическая СЃРІСЏР·СЊ.

Рти композиты были получены методом диффузионной сварки РІ течение 1 С‡ приблизительно РїСЂРё 475 Рё 554 РЎ соответственно.

Таким образом, ось волокна, возможно, является направлением относительно низкой прочности покрытия и последнее может служить причиной плохого усталостного поведения в малоцикловой области. [6]

Более эффективны металлические покрытия ( Cr, Mo, W), наносимые на углеродные волокна или ленты методом термического разложения легколетучих карбонилов перечисленных металлов при температурах, соответственно, 900, 1050, 950 К, а также покрытия карбида кремния, карбида титана, диборида титана, нитридов титана или циркония. [7]

Методы исследования РїРѕРґРѕР±РЅС‹ описанным ранее для системы Ti — Р’. Р�сходная толщина покрытия карбида кремния составляла примерно 3 8 РјРєРј. [9]

На волокна бора без покрытия или с покрытием В4С плазма оказывает некоторое адсорбционно-химическое воздействие, чем и объясняется небольшое снижение прочности волокон.

Волокна карбида кремния и волокна бора с покрытием карбида кремния в результате плазменного напыления могут даже несколько упрочняться ( до 10 % исходной прочности), что объясняется [6] перераспределением и частичным снятием внутренних напряжений в волокнах. [10]

Р�нтерпретация экспериментальных данных, полученных для волокон карбида кремния Рё: волокон Р±РѕСЂР° СЃ покрытием карбида кремния, вызывает некоторые затруднения, так как значения — СѓСЃ. [11]

Детали двигателя работают в более напряженных температурных режимах, чем элементы планера.

Температура вентилятора и передних ступеней компрессора изменяется в пределах от окружающей температуры до 150 С, достигая в задней зоне компрессора 650 С.

В указанном диапазоне температур возможно использование большого числа композиционных материалов как полимерных, так и металлических.

По-видимому, наиболее эффективно применение композиционных материалов на основе металлических и термостойких полимерных ( в частности, полиимидных) матриц, упрочняемых борными или углеродными волокнами. Было обнаружено, что наносимое на борные волокна покрытие карбида кремния исключает взаимодействие между наполнителем и алюминиевой или титановой матрицами в процессе изготовления материала. [12]

Страницы: 1