- Обозначение шероховатости поверхности

- Знаки для обозначения шероховатости поверхности в зависимости от вида ее обработки Основной знак, соответствующий обычному условию нормирования шероховатости, когда метод образования поверхности чертежом не регламентируется. Знак, соответствующий, конструкторскому требованию, чтобы поверхность была образована удалением слоя материала, например, точением, шлифованием, полированием, травлением и т. п. (конкретный вид обработки может и не указываться). Знак, соответствующий конструкторскому требованию, чтобы поверхность была образована без удаления поверхностного слоя материала, например, литьем, штамповкой, прессованием (конкретный вид образования поверхности может и не указываться). Графическое изображение шероховатости Пояснение Указано числовое значение параметра, соответствующие наиболее грубой допускаемой шероховатости, т.е. наибольшему предельному значению для параметра Ra, Rz и Rmax. Значения параметров Ra, Rz и Rmax указывают в мкм. Указано наименьшее значение параметра шероховатости. Способ применяется в отдельных случаях, когда для правильного функционирования недопустима слишком гладкая поверхность. Указаны числовые значения, соответствующие наибольшему и наименьшему предельным значениям нормируемого параметра. Значение, указываемое сверху, соответствует наиболее грубой допускаемой шероховатости. Указано номинальное значение параметра с предельными отклонениями от него в % от номинального значения. Способ применяют в основном для образцов сравнения шероховатости поверхности или для образцовых деталей, служащих тем же целям. Указана шероховатость поверхностей образующих контур. Указан вид обработки поверхности. Указывается только в тех случаях, когда данный вид обработки является единственным, обеспечивающим требуемое качество поверхности. Допускается применять упрощенное обозначение шероховатости поверхности с разъяснением его в технических требованиях чертежа. В упрощенном обозначении используют строчные буквы русского алфавита в алфавитном порядке, без повторений.

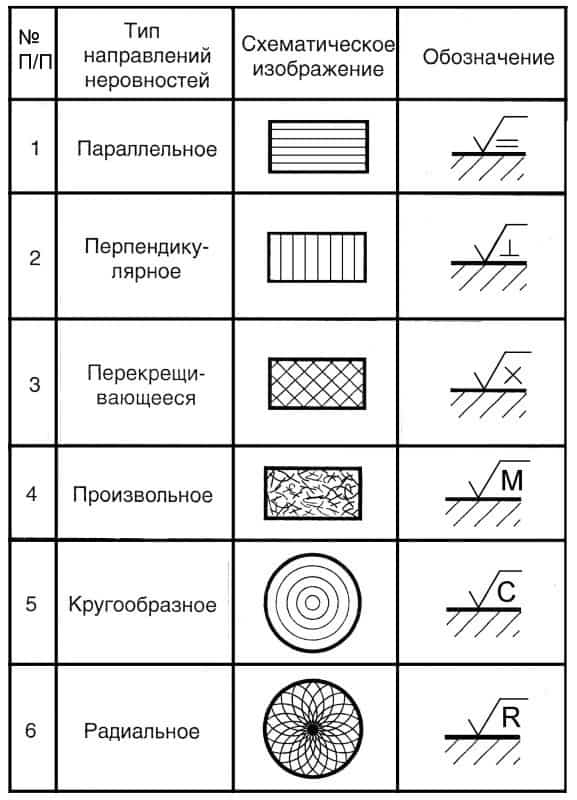

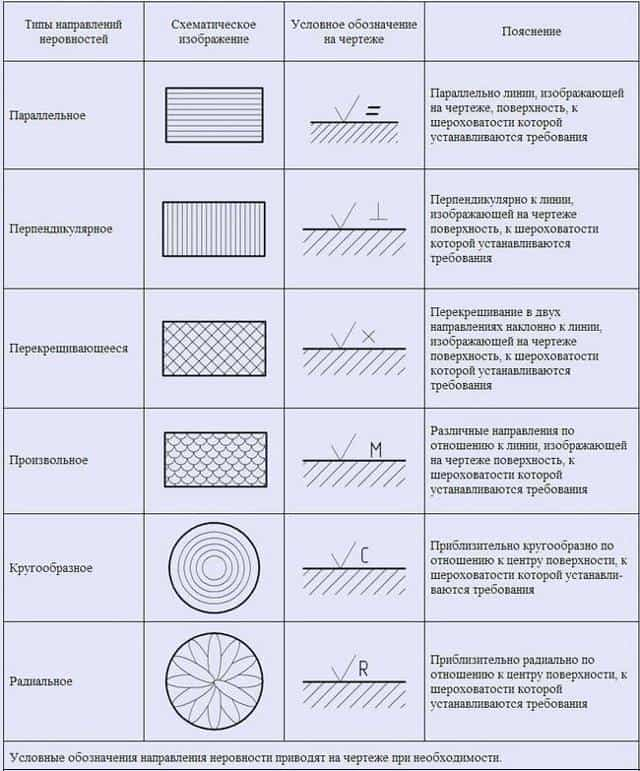

- Условные обозначения направлений неровностей поверхности

- Шероховатость поверхности

- Основные обозначения

- Методы осуществления контроля

- Маркировка структуры поверхности

- Основные правила, используемые для обозначения неровности поверхности на чертежах

- Параметры шероховатости

- Как измеряется шероховатость плоскости по видам обработки

- Что такое шероховатость плоскости по видам обработки

- Шероховатость при токарной обработке

- Таблица шероховатости

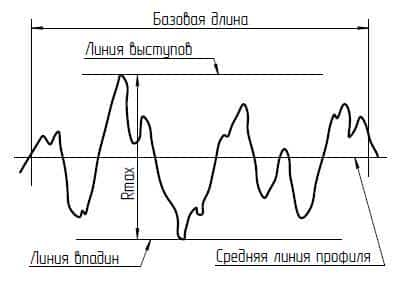

Шероховатость поверхности — совокупность неровностей поверхности с относительно малыми шагами.

Для отделения шероховатости поверхности от других неровностей с относительно большими шагами (отклонения формы и волнистости) её рассматривают в пределах ограниченного участка, длина которого называется базовой длиной.

Шероховатость поверхности оценивается по неровностям профиля, получаемого путем сечения реальной поверхности плоскостью.

Числовые значения параметров шероховатости поверхности определяют от единой базы, за которую принята средняя линия профиля, т.е. базовая линия.

Для количественной оценки шероховатости наиболее часто используют три основных параметра:

-

Ra — среднее арифметическое из абсолютных значений отклонений профиля в пределах базовой длины.

-

Rz — высота неровностей по десяти точкам (сумма средних абсолютных значений высот пяти наибольших выступов профиля и глубин пяти наибольших впадин профиля в пределах базовой длины).

-

Rmax — наибольшая высота неровностей профиля в пределах базовой длины.

Предпочтительным является параметр Ra, поскольку определяется по большему количеству точек профиля. В связи с этим параметром Ra нормируется шероховатость образцов сравнения, используемых для оценки шероховатости в промышленности.

Параметры Rmax и Rz используют в тех случаях, когда по функциональным требованиям необходимо ограничить полную высоту неровности профиля, а также когда прямой контроль Ra с помощью профилометров или образцов сравнения не представляется возможным (поверхности, имеющие малые размеры или сложную конфигурацию, например режущий инструмент).

Требования к шероховатости поверхности устанавливают исходя из функционального назначения поверхности для обеспечения заданного качества изделий. Если в этом нет необходимости, то требования к шероховатости не устанавливают и шероховатость поверхности не контролируют.

Обозначение шероховатости поверхности

Шероховатость поверхностей обозначают на чертеже для всех выполняемых по данному чертежу поверхностей изделия, независимо от методов их образования, кроме поверхностей, шероховатость которых не обусловлена требованиями конструкции.

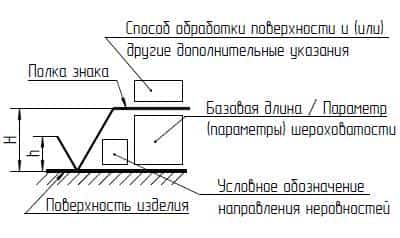

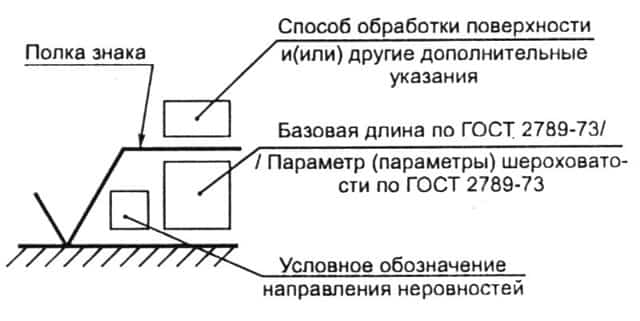

Структура обозначения шероховатости поверхности включает знак шероховатости, полку знака и другие дополнительные указания. При применении знака без указания параметра и способа обработки его изображают без полки.

Высота h должна быть приблизительно равна применяемой на чертеже высоте цифр размерных чисел. Высота H равна (1.5…5) h. Толщина линий знаков должна быть приблизительно равна половине толщины сплошной основной линии, применяемой на чертеже.

Знаки для обозначения шероховатости поверхности в зависимости от вида ее обработки

Основной знак, соответствующий обычному условию нормирования шероховатости, когда метод образования поверхности чертежом не регламентируется.

Знак, соответствующий, конструкторскому требованию, чтобы поверхность была образована удалением слоя материала, например, точением, шлифованием, полированием, травлением и т. п. (конкретный вид обработки может и не указываться).

Знак, соответствующий конструкторскому требованию, чтобы поверхность была образована без удаления поверхностного слоя материала, например, литьем, штамповкой, прессованием (конкретный вид образования поверхности может и не указываться).

| Указано числовое значение параметра, соответствующие наиболее грубой допускаемой шероховатости, т.е. наибольшему предельному значению для параметра Ra, Rz и Rmax. Значения параметров Ra, Rz и Rmax указывают в мкм. | |

| Указано наименьшее значение параметра шероховатости. Способ применяется в отдельных случаях, когда для правильного функционирования недопустима слишком гладкая поверхность. | |

| Указаны числовые значения, соответствующие наибольшему и наименьшему предельным значениям нормируемого параметра. Значение, указываемое сверху, соответствует наиболее грубой допускаемой шероховатости. | |

| Указано номинальное значение параметра с предельными отклонениями от него в % от номинального значения. Способ применяют в основном для образцов сравнения шероховатости поверхности или для образцовых деталей, служащих тем же целям. | |

| Указана шероховатость поверхностей образующих контур. | |

| Указан вид обработки поверхности. Указывается только в тех случаях, когда данный вид обработки является единственным, обеспечивающим требуемое качество поверхности. |

Допускается применять упрощенное обозначение шероховатости поверхности с разъяснением его в технических требованиях чертежа. В упрощенном обозначении используют строчные буквы русского алфавита в алфавитном порядке, без повторений.

Условные обозначения направлений неровностей поверхности

| Параллельное направление неровностей (параллельно линии, изображающей на чертеже поверхность). |

| Перпендикулярное направление неровностей (перпендикулярно к линии, изображающей на чертеже поверхность). |

| Перекрещивающееся направление неровностей (перекрещивание в двух направлениях наклонно к линии, изображающей на чертеже поверхность). |

| Произвольное направление неровностей (различные направления по отношению к линии, изображающей на чертеже поверхность). |

| Кругообразное направление неровностей (приблизительно кругообразно по отношению к центру поверхности). |

| Радиальное направление неровностей (приблизительно радиально по отношению к центру поверхности). |

| Хаотичное направление неровностей. |

Высота знака условного обозначения направления неровностей должна быть приблизительно равна применяемой на чертеже высоте цифр размерных чисел.

Шероховатость поверхности

Шерохотоватость поверхности – это показатели, которые обозначают определенное количество данных характеризующих состояние неровностей поверхности измеряемых сверхмалыми отрезками при базовой величине длины.

Совокупность показателей, обозначающих возможную ориентацию направлений неровностей поверхностей с определенными значениями и их характеристикой, задается в нормативных документах ГОСТ 2789-73, ГОСТ 25142-82, ГОСТ 2.309-73.

Совокупность требований указанных в нормативных документах распространяется на изделия, изготовленные с использованием различных материалов, технологий и методов обработки, за исключением имеющихся дефектов.

Шероховатость поверхности

Высокое качество обработки деталей позволяет значительно снизить износ поверхностей, возникновение очагов коррозии, тем самым повышая точность сборки механизмов их надежность при длительной эксплуатации.

Основные обозначения

Шероховатость исследуемой поверхности измеряются на допустимо небольших площадях, в связи с чем базовые линии выбирают, учитывая параметр снижения влияния волнообразного состояния поверхности на изменение высотных параметров.

Неровности на большинстве поверхностей возникают по причине образующихся деформаций верхнего слоя материала при осуществляемой обработке с использованием различных технологий.

Очертания профиля получают при проведении обследования с помощью алмазной иглы, а отпечаток фиксируется на профилограмме.

Основные параметры, характеризующие шероховатость поверхности имеют определенное буквенное обозначение, используемое в документации, чертежах и получаемые при проведении измерений деталей(Rz, Ra, Rmax, Sm, Si, Tp).

Для измерения неровности поверхности используют несколько определяющих параметров:

- Ra- обозначает значение исследуемого профиля с возможным отклонением (среднеарифметическим) и измеряется в мкм;

- Rz – обозначает высоту измеряемых неровностей определяемую по 10 основным точкам в мкм;

- Rmax –максимальное допустимое значение параметра по высоте.

Обозначение шероховатости поверхности

Обозначение шероховатости поверхности

Также используются шаговые параметры Sm и Si и опорная длина исследуемого профиля tp. Данные параметры указываются при необходимости учитывать условия эксплуатации деталей.

В большинстве случаев для измерений используется универсальный показатель Ra, который дает наиболее полную характеристику с учетом всех точек профиля. Значение средней высоты Rz применяется при возникновении затруднений связанных с определением Ra с использованием приборов.

Подобные характеристики оказывают влияние на сопротивление и виброустойчивость, а также электропроводимость материалов.

Значения определений Ra и Rz указаны в специальных таблицах и при необходимости могут использоваться при проведении необходимых расчетов.

Обычно определитель Ra обозначается без числового символа, другие показатели имеют необходимый символ.

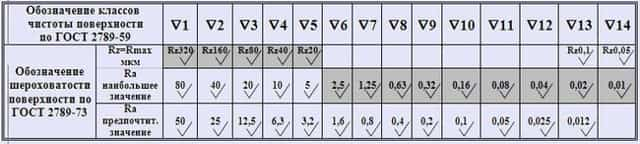

Согласно действующим нормативным актам (ГОСТ) существует шкала, в которой даны значения шероховатостей поверхности различных деталей, имеющих подробную разбивку на 14 специальных классов.

Существует прямая зависимость, определяющая характеристики обрабатываемой поверхности, чем выше показатель класса, тем меньшее значение имеет высота измеряемой поверхности и лучше качество обработки.

Методы осуществления контроля

Для осуществления контроля шероховатости поверхности используются два метода:

- качественный;

- количественный.

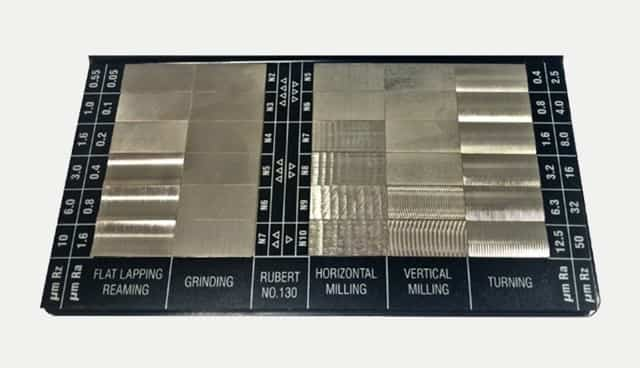

При проведении качественного контроля проводится сравнительный анализ поверхности рабочего исследуемого и стандартного образцов путем визуального осмотра и на ощупь.

Для проведения исследования выпускаются специальные наборы образцов поверхностей имеющих регламентную обработку согласно ГОСТ 9378-75. Каждый образец имеет маркировку с указанием показателя Ra и метода воздействия на поверхностный слой материала (шлифовка, точение, фрезерование т. д.).

Используя визуальный осмотр можно достаточно точно дать характеристику поверхностного слоя при характеристиках Ra=0,6-0,8 мкм и выше.

Образцы шероховатости поверхности

Количественный контроль поверхности проводится с использованием приборов работающих с применением разных технологий:

- профилометра;

- профилографа;

- двойного микроскопа.

При определении характеристики поверхностного слоя материала необходимо провести классификацию:

- Рабочие поверхности, имеющие сопряжение с изменением местоположения в ходе осуществляемого процесса, по отношению друг к другу (механизмы двигателей, насосов и т. д.). Детали, используемые в механизмах обязательно должны обрабатываться с высокой точностью, а показатели соответствовать величинам Ra=2,5-0,16 мкм, Rz=10-0,8 мкм.

- Установочные поверхности – детали находятся в соприкосновении, но по отношению друг к другу неподвижны. Подлежат обработке и должны соответствовать показателям Ra=20-2,5 мкм, Rz=80-10 мкм.

- Ограничительные и соединительные поверхности – элементы служащие ограничением для работающих механизмов (корпуса приборов, станков и т. д.). Данные поверхности в зависимости от требований могут подвергаться обработке, параметры соответствуют Ra=20-2,5 мкм, Rz=80-10 мкм.

- Поверхности, требующие специальной обработки (детали внешних корпусов механизмов, агрегатов). Параметры шероховатости должны соответствовать Ra=5,0-1,25 мкм, Rz=20-6,3 мкм. Особо стоит отметить требования, предъявляемые к органам управления механизмов, приборов у которых показатели должны, находится на уровне Ra=0,63-0,08 мкм, Rz=3,2-0,4 мкм.

- Используя данные качества поверхности, получаемые при различных методах обработки можно выстраивать технологическую цепочку, обеспечивающую наибольшую эффективность и сокращение времени обработки деталей.

Классы шероховатости поверхности

Нормативные данные также содержатся в ГОСТ 2.

309-73 согласно, которому наносятся обозначения на чертежи и содержат характеристики поверхностей по установленным правилам и обязательны для всех промышленных предприятий.

Необходимо также учитывать, что знаки и их форма, наносимые на чертежи должны иметь установленный размер с указанием числового значения неровности поверхности. Регламентируется высота знаков, указывается вид обработки.

Знак имеет специальный код, который расшифровывается следующим образом:

- первый знак – характеризует тип обработки исследуемого материала (точение, сверление, фрезерование и т.д.);

- второй знак — обозначает, что поверхностный слой материала не подвергался обработке, а образован путем ковки, литья, прокатки;

- третий знак – показывает, что вид возможной обработки не регламентируется, но должен соответствовать Ra или Rz.

В случае отсутствия знака на чертеже, поверхностный слой не подвергается специальной обработке.

На производстве используют два вида воздействия на верхний слой:

- с помощью частичного удаления верхнего слоя обрабатываемой детали;

- без удаления верхнего слоя детали.

При удалении верхнего слоя материала в основном используется специальный инструмент, предназначенный для выполнения определенных действий – сверления, фрезерования, шлифования, точения, и т. д. В ходе обработки происходит нарушение верхнего слоя материала с образованием остаточных следов от используемого инструмента.

Когда применяется обработка без удаления верхнего слоя материала – штамповка, прокат, литье, происходит смещение структурных слоев их деформация с принудительным созданием «гладко-волокнистой» структуры.

При конструировании и изготовлении деталей параметры неровностей задает конструктор, основываясь на техническом задании определяющим характеристики изделия в зависимости от требований, предъявляемых к изготовляемому механизму, технологии используемой при производстве и степени обработки.

Маркировка структуры поверхности

При нанесении обозначений в рабочей документации, чертежах применяются специальные знаки для характеристики материала, которые регламентируются стандартом ГОСТ 2.309-73.

Правила нанесения знаков на чертежах

Основные правила, используемые для обозначения неровности поверхности на чертежах

Основные правила, которые необходимо использовать при выполнении чертежа:

- На чертеже указываются все шероховатости поверхности для используемого материала без учета используемых методов.

- Нанесение значений шероховатостей осуществляется на разрезах, которые имеют размер.

- Знаки наносятся на всех видах линий используемых в чертеже.

- При наличии у знака полки его местоположение определяется по отношении к основной надписи.

- Если изделие имеет разрыв на чертеже, то производится маркировка только одной части изображения.

- Если поверхностный слой требует использования обработки участков детали различного класса, то производится разделение с помощью сплошной линии.

- В случае сокращения места необходимого для нанесения обозначений на чертеже возможно допустимое упрощение знаков.

- При одинаковом значении шероховатости поверхности контура, значение наносится один раз.

- При идентичности различных поверхностей с одинаковыми значениями шероховатости, допускается нанесение значений один раз.

- Знаки, обозначающие неровности должны иметь толщину в 1.5 раза больше, чем нанесенные на изображение.

- Условия, обозначающие направление поверхностей должны соответствовать стандартам.

- Обозначение шероховатости поверхности производится с использованием общих правил.

Обозначения направления шероховатости поверхности на чертежах

Учитывая структуру материала, конструктор имеет возможность указать необходимые параметры, предъявляемые к качеству поверхностей. Причем характеристики могут указываться по нескольким параметрам с установкой максимально и минимального значения с возможными допусками.

При массовом производстве определенных деталей иногда нарушается заданная форма или их сопряженность. Подобные нарушения увеличивают допустимый износ деталей, и ограничиваются специальными допусками, которые указаны в ГОСТ 2.308-2011.

Каждый вид используемого допуска имеет 16 определяющих степеней точности, которые оговариваются для деталей разной конфигурации с учетом используемого материала.

Необходимо также учитывать, что используемые допуски размера и конфигурации для деталей имеющих цилиндрическую форму берутся с учетом диаметра деталей, а плоские детали с учетом толщины, а максимальная погрешность не должна превышать показатель допуска.

Правильное использование методики определения показателей шероховатости поверхностей позволяет достичь более высокой точности обработки и размера деталей при соблюдении параметров указанных в нормативных документах, которые дают возможность значительно повысить качество готового продукта.

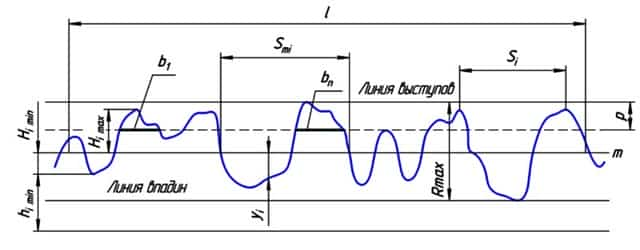

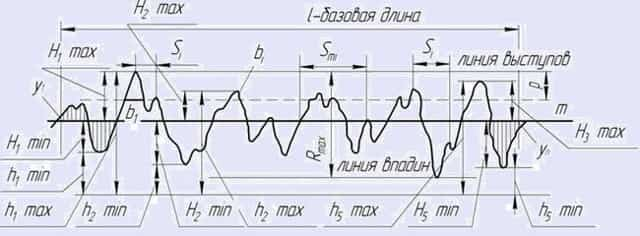

Параметры шероховатости

ОСНОВНЫЕ ПАРАМЕТРЫ ШЕРОХОВАТОСТИ И ИХ ОБОЗНАЧЕНИЯ ( по ГОСТ 2789 — 73 )

- Шероховатость поверхности — это совокупность неровностей поверхности с относительно малыми шагами, выделенная с помощью базовой длины.

где,

где,

l — базовая длина: m — средняя линия профиля; Sm — средний шаг неровностей профиля; S — средний шаг местных выступов профиля; Himax — отклонения пяти наибольших максимумов профиля; Himin — отклонения пяти наибольших минимумов профиля; himax — расстояние от высших точек пяти наибольших максимумов до линии, параллельной средней и не пересекающей профиль; himin — расстояние от низших точек пяти наибольших минимумов до этой же линии; Rmax — наибольшая высота профиля; у — отклонения профиля от линии; tp — относительная опорная длина профиля; р — уровень сечения профиля; bi — длина отрезков, отсекаемых на заданном уровне р.

ГОСТ 2789-73 полностью соответствует международной рекомендации по стандартизации ИСО Р 468. Он устанавливает перечень параметров и типов направлений неровностей, которые должны применяться при установлении требований и контроле шероховатостей поверхности, числовые значения параметров и общие указания.

1. Требования к шероховатости поверхности должны устанавливаться исходя из функционального назначения поверхности для обеспечения заданного качества изделий. Если в этом нет необходимости, то требования к шероховатости поверхности не устанавливаются и шероховатость этой поверхности контролироваться не должна.

2. Требования к шероховатости поверхности должны устанавливаться путем указания параметра шероховатости (одного или нескольких) из перечня значений выбранных параметров и базовых длин, на которых происходит определение параметров.

В технической документации, разработанной до 1975 г.. использовали классы шероховатости по ГОСТ 2789-59; для их перевода можно пользоваться данными таблицы.

ТАБЛИЦА СООТВЕТСТВИЯ КЛАССОВ ШЕРОХОВАТОСТИ

- При необходимости дополнительно к параметрам шероховатости поверхности устанавливаются требования к направлению неровностей поверхности, к способу или последовательности способов получения (обработки) поверхности.

Для номинальных числовых значений параметров шероховатости должны устанавливаться допустимые предельные отклонения.

Допустимые предельные отклонения средних значений параметров шероховатости в процентах от номинальных следует выбирать из ряда 10; 20; 40. Отклонения могут быть односторонними и симметричными.

3. Требования к шероховатости поверхности не включают требований к дефектам поверхности, поэтому при контроле шероховатости поверхности влияние дефектов поверхности должно быть исключено. При необходимости требования к дефектам поверхности должны быть установлены отдельно.

- Допускается устанавливать требования к шероховатости отдельных участков поверхности (например, к участкам поверхности, заключенным между порами крупнопористого материала, к участкам поверхности срезов, имеющим существенно отличающиеся неровности).

- Требования к шероховатости поверхности отдельных участков одной поверхности могут быть различными.

- 4. Параметры шероховатости (один или несколько) выбирают из приведенной номенклатуры:

- Ra — среднеарифметическое отклонение профиля; Rz — высота неровностей профиля по десяти точкам; Rmax — наибольшая высота профиля; Sm — средний шаг неровностей; S — средний шаг местных выступов профиля; tp — относительная опорная длина профиля, где р — значение уровня сечений профиля.

- Параметр Ra является предпочтительным.

- 5. Числовые значения параметров шероховатости (наибольшие, номинальные или диапазоны значений) выбирают из таблицы

СРЕДНЕАРИФМЕТИЧЕСКОЕ ОТКЛОНЕНИЕ ПРОФИЛЯ Ra, мкм

1008063

40322016,0 |

10,08,0

5,04,02,52,01,25 |

1,000,800,630,50

0,320,250,16 |

0,1000,0800,063

0,0400,0320,0200,016 |

0,0100,008——— |

| Примечание: Предпочтительные значения параметров подчеркнуты. |

- 6. Относительная опорная длина профиля tp:

- 10; 15; 20; 30; 40; 50; 60; 70; 80; 90 %.

- 7.Числовые значения уровня сечения профиля р выбирают из ряда:

- 5; 10; 15; 20; 25; 30; 40; 50; 60; 70; 80; 90 % от Rmax.

- 8. Числовые значения базовой длины l выбирают из ряда:

- 0,01; 0,03; 0,08; 0,25; 0,80; 2,5; 8; 25 мм.

ШЕРОХОВАТОСТЬ ПОВЕРХНОСТИ И ЕЕ ВЛИЯНИЕ НА РАБОТУ ДЕТАЛЕЙ

В процессе формообразования деталей на их поверхности появляется шероховатость – ряд чередующихся выступов и впадин сравнительно малых размеров. Шероховатость может быть следом от резца или другого режущего инструмента, копией неровностей форм или штампов, может возникать вследствие вибраций, возникающих при резании, а также в результате действия других факторов.

Влияние шероховатости на работу деталей машин многообразно: — шероховатость поверхности может нарушать характер сопряжения деталей за счет смятия или интенсивного износа выступов профиля ; — в стыковых соединениях из-за значительной шероховатости снижается жесткость стыков ; — шероховатость поверхности валов разрушает контактирующие с ними различного рода уплотнения ; — неровности, являясь концентраторами напряжений, снижают усталостную прочность деталей ; — шероховатость влияет на герметичность соединений, на качество гальванических и лакокрасочных покрытий ; — шероховатость влияет на точность измерения деталей ; — коррозия металла возникает и распространяется быстрее на грубо обработанных поверхностях ;

и т.п.

- В техпpоцессе пpи ноpмиpовании шеpоховатости pекомендуется пpименять высотные паpаметpы Ra и Rz

- Параметр Rz нормируется в тех случаях, когда прямой контроль Ra с помощью профилометров невозможен.

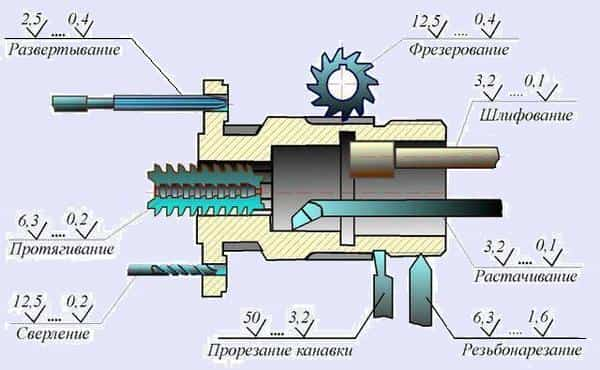

- Hа pисунке пpиведены значения этих паpаметpов для наиболее часто встpечающихся видов обработки, которых возможно достичь резанием:

- — фрезерование: Ra 12,5 — 0,4 (3 — 8 классы обработки); — сверление: Ra 12,5 — 0,2 (3 — 9 классы обработки); — прорезание: Ra 50 — 3,2 (1 — 5 классы обработки); — протягивание: Ra 6,3 — 0,2 (4 — 9 классы обработки); — резьбонарезание: Ra 6,3 — 1,6 (4 — 6 классы обработки); — развертывание: Ra 2,5 — 0,4 (5 — 8 классы обработки); — растачивание: Ra 3,2 — 0,1 (5 — 10 классы обработки); — шлифование: Ra 3,2 — 0,1 (5 — 10 классы обработки).

- В таблице приведены значения паpаметpов шероховатости для некотоpых наиболее часто встpечающихся элементов деталей и соединений.

| Элементы деталей | Ra | |

| Pезьбы наpужные | pядовые повышенной точности | 6,3…1,61,6…0,8 |

| Pезьбы внутpенние | pядовыеповышенной точности | 6,3…3,23,2…1,6 |

| Pезьбы ходовые | винт гайка | 0,8 1,6…0,8 |

| Уплотняющие повеpхности ниппелей, штуцеpов | — | 0,8…0,2 |

| Пpямозубые колеса | pабочие повеpхности зубьев | 1,6…0,8 |

| Стыки под пpокладки | из мягких матеpиаловиз неметаллов | 0,2…0,11,6…0,4 |

| Пpивалочные плоскости | — | 3,2…0,8 |

| Отвеpстия под кpепежные детали | — | 6,3…3,2 |

| Опоpные повеpхности под головки болтов, винтов, под гайки | — | 6,3…1,6 |

| Центpиpующие буpтики (фланцев, кpышек) | отвеpстиябуpтик | 3,2…1,6 1,6…0,8 |

| Тоpцы пpужин сжатия | — | 3,2…1,6 |

| Поpшни (pабочие повеpхности) | из чугуна и стали из сплавов | 0,2…0,10,1…0,05 |

| Поpшневые пальцы | — | 0,2…0,05 |

| Клапаны с коническими повеpхностями | pабочая повеpхность клапанаpабочая повеpхность седла | 0,1…0,0250,2…0,05 |

| Конические пpобковые кpаны (pабочая повеpхность) | пpобкаотвеpстие | 0,8…0,050,8…0,05 |

| Свободные повеpхности | тоpцы, фаски, нетpущиеся повеpхности валов, пpоточки, неpабочие повеpхности зубчатых колес и дp. | 6,3…3,2 |

| Шестигpанники | и дpугие элементы с плоскими гpанями | 12,5…3,2 |

| Шпоночно-пазовые соединения (pабочие гpани) | пазышпонки | 3,2…0,81,6…0,4 |

| Шлицевые соединения, центpиpование | по наpужному диаметpу:отвеpстиевал по внутpеннему диаметpу:отвеpстиевал по гpаням шлицев:охватывающие поверхностиохватываемые повеpхности | 0,8…0,20,4…0,10,2…0,10,8…0,20,8…0,20,4…0,1 |

| Hапpавляющие пpизматические повеpхности | охватывающиеохватываемые | 0,4…0,10,2…0,05 |

| Стыки геpметичные | металл по металлу с пpитиpкой | 0,1…0,05 |

Как измеряется шероховатость плоскости по видам обработки

Выпускники технических ВУЗов, устраиваясь работать по специальности, сталкиваются с понятием шероховатости поверхности изготавливаемых деталей. Например, делая металлический каркас. Возникает вопрос о том, что из себя представляет шероховатость поверхности по видам обработки?

Что такое шероховатость плоскости по видам обработки

При изготовлении необходимой детали, в соответствии с техническими чертежами и эскизами, применяются различные виды обработки. Исходную заготовку подвергают нагреву, сверлению, резке и другим технологическим операциям.

Каждый вид обработки изделия оставляет на ее плоскости определенный рисунок в виде небольшой шагрени, выемок, микроскопических трещин и царапин. Все эти последствия отображаются в виде шероховатости на обрабатываемой поверхности изделия.

Согласно виду технологического воздействия, возникает определенный класс шероховатости плоскости. Более подробно все виды и размеры этого явления представлены в ГОСТе 2789-73 «Шероховатость поверхности».

Стандарт содержит доскональную информацию с иллюстрациями шероховатостей. Некоторые виды технического воздействия оставляют на поверхности материала не заметные глазу изменения. Эти шероховатости изучают под микроскопом.

К основным показателям шагрени относятся:

- Высота обрабатываемой поверхности, измеряемая в 10-и точках;

- Среднее число отклонения плоскости;

- Средний шаг неровностей;

- Наивысшая точка плоскости после обработки;

- Опорная длина профиля.

Финишные шлифовальные работы по металлу и полировка изделия максимально выравнивает плоскость обработки, но внутренние изменения на молекулярном уровне в материале, оставляют определенные последствия в виде микроскопической шагрени.

Шероховатость при токарной обработке

Этот показатель отображается в виде совокупности малых шагов базовой длины обрабатываемой плоскости и ее неровностей. Современное токарное оборудование обеспечивает максимально возможное качество производства деталей. Шагрень при токарной обработке является величиной, которая просчитывается еще на стадии проектирования будущего изделия.

Во многих станках по умалчиванию устанавливаются требуемые допуски шагрени на плоскости, что сильно облегчает задачу персонала и увеличивает объемы производства. Основным фактором здесь является точные показатели шагрени для конкретного материала, из которого состоит будущая деталь.

Даже самые современные технологии работы с шагренью поверхности не могут обеспечить идеально гладкой поверхности. В связи с этим, всегда присутствуют определенные отклонения от заданного проектного чертежа детали. Они могут носить макро или микрогеометрический характер.

Принято выделять 3 основных разновидностей этого показателя:

- Исходная шагрень (возникает при контакте изделия с разными абразивными насадками);

- Эксплуатационная (проявляется в результате трения и естественного износа в процессе обработки);

- Равновесная (результат трения в условиях стационарной обработки).

Шагрень измеряется комплексно, либо поэлементно. Второй вариант является наиболее точным, но и намного более трудоемкий. На практике применяют следующие 3 основных измерительных метода:

- При помощи щупа. Верхний слой измеряют специализированным датчиком профилометром, оборудованным небольшой алмазной иголкой. На ее конце имеется чувствительная головка, которая предает прибору сигналы при мониторинге плоскости. Действие прибора напоминает эхолот.

Профилометры бывают: электронные, индуктивные и пьезоэлектрические. Более продвинутые приборы под названием профилографы способны фиксировать все полученные измерения для их дальнейшего изучения специалистами — технологами.

- Оптический метод. Представляет собой измерительный вариант шагрени бесконтактным методом, состоящий из нескольких вариантов проведения расчетов.

При помощи растра. На обработанную плоскость фиксируется пластина из тонкого стекла, покрытого специальным растром (напоминает сетку). Далее подаются световые лучи под определенным углом и линии растра совпадают с шагренью поверхности, повторяя ее рельеф.

При помощи тени. На изучаемый элемент кладется специализированная линейка, имеющая скошенное ребро. Именно по нему проходит подаваемый световой пучок. Возникающая при этом тень, досконально отображает рельеф плоскости детали, результаты которого в дальнейшем изучают под микроскопом.

- Микроинтерферентный метод. Измеряют плоскость благодаря искривляющимся полоскам, воспроизводимым прибором интерферометром. А его результаты в дальнейшем изучают под микроскопом и получают точную картину поверхности.

Шероховатость верхнего слоя влияет на дальнейшее применения получаемых деталей. От ее коэффициента зависит качество сварки таких элементов, окраски и других дальнейших операций.

Таблица шероховатости

Исходная шероховатость является следствием технологической обработки поверхности материала. Для широкого класса поверхностей горизонтальный шаг неровностей находится в пределах от 1 до 1000 мкм, а высота — от 0,01 до 10 мкм.

В результате трения и изнашивания параметры исходной шероховатости, как правило, меняются, и образуется эксплуатационная шероховатость.

Эксплуатационная шероховатость, воспроизводимая при стационарных условиях трения, называется равновесной шероховатостью.

| Пескоструйная обработка | Rz400 | ||||||

| Ковка в штампах | Rz400 | Rz200 | Rz100 | ||||

| Отпиливание | Rz400 | ||||||

| Сверление | Rz100 | Rz50 | Rz25 | ||||

| Зенкерование черновое | Rz100 | Rz50 | Rz25 | ||||

| Зенкерование чистовое | Rz50 | Rz25 | 3.2 | 1.6 | |||

| Развертывание нормальное | 3.2 | 1.6 | 0.8 | ||||

| Развертывание точное | 1.6 | 0.8 | 0.4 | ||||

| Развертывание тонкое | 0.8 | 0.4 | 0.2 | ||||

| Протягивание | Rz25 | 3.2 | 1.6 | 0.8 | 0.4 | ||

| Точение черновое | Rz400 | Rz200 | Rz100 | Rz50 | |||

| Точение чистовое | Rz100 | Rz50 | Rz25 | 3.2 | 1.6 | 0.8 | |

| Точение тонкое | 3.2 | 1.6 | 0.8 | 0.4 | |||

| Строгание предварительное | Rz400 | Rz200 | Rz100 | Rz50 | |||

| Строгание чистовое | Rz100 | Rz50 | Rz25 | 3.2 | 1.6 | ||

| Строгание тонкое | 1.6 | 0.8 | |||||

| Фрезерование предварительное | Rz200 | Rz100 | Rz50 | Rz25 | |||

| Фрезерование чистовое | Rz25 | 3.2 | 1.6 | ||||

| Фрезерование тонкое | 3.2 | 1.6 | 0.8 | ||||

| Шлифование предварительное | Rz25 | 3.2 | 1.6 | ||||

| Шлифование чистовое | 1.6 | 0.8 | 0.4 | ||||

| Шлифование тонкое | 0.4 | 0.2 | |||||

| Шлифование — отделка | 0.1 | 0.08 | Rz0.1 | Rz0.05 | |||

| Притирка грубая | 0.8 | 0.4 | |||||

| Притирка средняя | 0.4 | 0.2 | 0.1 | ||||

| Притирка тонкая | 0.1 | 0.08 | Rz0.1 | Rz0.05 | |||

| Хонингование нормальное | 1.6 | 0.8 | 0.4 | 0.2 | |||

| Хонингование зеркальное | 0.4 | 0.2 | 0.1 | 0.08 | |||

| Шабрение | 3.2 | 1.6 | 0.8 | ||||

| Прокатка | Rz50 | Rz25 | 3.2 | 1.6 | 0.8 | ||

| Литье в кокиль | Rz400 | Rz200 | Rz100 | Rz50 | |||

| Литье под давлением | Rz400 | Rz200 | Rz100 | Rz50 | Rz25 | 3.2 | |

| Литье прецизионное | Rz50 | Rz25 | 3.2 | 1.6 | |||

| Литье пластмасс, прецизионное | Rz25 | 3.2 | 1.6 | 0.8 | 0.4 | 0.2 | 0.1 |