- Подбор сверл для сверления металла

- Разметка металла перед сверлением

- Приспособления для сверления металла

- Заключительные рекомендации по сверлению металла

- Технология сверления больших и маленьких отверстий

- Методы сверления в зависимости от типа отверстия

- Приспособления для облегчения процесса

- Как правильно просверлить отверстие

- Как вставить или извлечь сверло из инструмента

- Разметка будущего отверстия

- Выбор режима и скорости

- Можно ли использовать победитовое сверло

- Как не затупить сверла

- Как и чем сверлить глубокие отверстия

- Особенности сверления отверстий большого диаметра

- Способы высверливания точечной сварки

- Описание процесса сверления отверстий и правила выполнения работ | Машкрепеж

- Процедура сверления

- Разновидности сверл

- Сверла спиральные

- Сверла с пластинами из твердых сплавов

- Сверла центровочные

- Сверло пушечное

- Сверла корончатые

- Сверла конусные

- Правила выбора

- Как сверлить

- Заключение

27.01.2021 VT-METALL

Вопросы, рассмотренные в материале:

- Подбор сверл для сверления металла

- Разметка металла перед сверлением

- Способы сверления металла

- Приспособления для сверления металла

- Заключительные рекомендации по сверлению металла

Способы сверления металла выбираются в зависимости от параметров самой заготовки и типа отверстия, которое необходимо сделать. Также от специфики задачи зависит и выбор вспомогательных приспособлений и смазки. В целом, технология сверления несложная, но требует знания нюансов, чтобы получить на выходе качественное изделие.

Еще важно, в каких условиях происходит сверление. Для бытовых операций точность и скорость могут иметь второстепенное значение, тогда как в производстве эти параметры выходят на первый план. В нашей статье мы расскажем, какие существуют способы сверления металла и как подготовить заготовку к этой операции.

Подбор сверл для сверления металла

Для производства отверстий в металле необходимы сверла. Они представляют собой стержни, изготовленные из сплава, который должен быть тверже материала заготовки. Такие приспособления делают из стали с обозначением HSS – марки Р18, Р6М5, Р9 (быстрорежущая сталь) либо используют твердые сплавы, специально созданные для работы с твердосплавными, закаленными деталями. Их марки ВК и Т5К10.

Сверла состоят из трех основных частей:

- кромок, которые предназначены для проникновения в отверстия и снятия тонкого слоя обрабатываемого материала;

- спиральной нарезки, предназначенной для извлечения из отверстия стружки;

- хвостовика, используемого для закрепления сверла в инструменте.

Для начала остановимся подробно на режущих кромках. Они представляют собой сходящиеся на вершине скосы, образующие перемычку. Угол схождения скосов, называемый главным, различается и зависит от выбранного режима обработки заготовки и ее материала.

Величина угла стандартизирована:

- для нержавеющей и твердой стали угол должен быть от 135° до 140°;

- для конструкционной стали – 135°;

- для алюминия, латуни и бронзы – от 115° до 120°;

- для меди – 100°;

- для чугуна – задний угол 120°, а угол заточки кромки – 90°.

Сверло имеет две кромки, которые заточены под углом от 20° до 35°. Они определяют остроту инструмента. Угол кромки называется задним. Касание сверла поверхности заготовки происходит в соответствии с данным параметром.

При этом за ним будет свободное пространство. Данная форма позволяет легко снимать и откидывать стружку с места работы. Угол может быть разным, иногда он составляет до 90°.

Увеличение его значения необходимо для обработки хрупких заготовок из таких материалов, как латунь, чугун, бронза.

Спиральная нарезка – это канавки, помогающие отводить стружку. Каждая из них имеет свою кромку. Их плоскости всегда расположены параллельно оси вращения сверла. Такая кромка имеет название «ленточка». Ее задачей является зачистка стенок изготавливаемого отверстия с центровкой сверла.

Разметка металла перед сверлением

Перед началом сверления металла разными способами обязательно проводят разметку отверстия. С помощью кернера отмечают то место на поверхности изделия, где будет сделана прорезь. Помимо кернера, может быть использован маркер.

Впрочем, это менее удобно, поскольку придется постоянно следить за нахождением сверла в выбранной точке. Кернер делает небольшое углубление в месте сверления. Для этого по нему ударяют молотком.

Получаемая наметка будет удобной для дальнейшей работы.

VT-metall предлагает услуги:

Порошковая покраска металла

Повысить точность можно с помощью предваряющего работу сверления. На поверхности заготовки зубилом изготавливаются насечки, призванные направить инструмент в сторону отверстия.

При необходимости производства нескольких отверстий в заготовках применяют шаблон. Таким образом, сверлят сразу несколько листов металла, которые соединены струбциной.

Для изготовления точных отверстий, которые должны быть расположены под углом, используют кондуктор. Это небольшая планка с расположенными на ней шаблонами для отверстий. Такие приспособления используются в разных отраслях промышленного производства.

В настоящее время применяется несколько видов кондукторов, например:

- универсальный;

- закрепляемый;

- поворотный;

- скользящий;

- накладной.

1. Простое сверление.

Знакомая всем техника изготовления отверстий в металле:

- Разметка поверхности.

- Отметка места будущего отверстия кернером и молотком.

- Зажатие заготовки тисками или струбциной.

- Установка сверла выбранного диаметра в инструмент.

- Центровка инструмента.

- Сверление отверстия (глухое или сквозное).

2. Рассверливание.

Рассверливанием заготовки называют технологию увеличения диаметра отверстия, которое было ранее изготовлено с использования сверл большего диаметра.

При работе на мелком производстве или дома применяют поэтапное рассверливание. Оно происходит постепенным увеличением диаметра инструмента.

Причина заключается в применяемом инструменте, который не может сразу сделать отверстие, значительно отличающееся от существующего в толстом изделии.

При поэтапном рассверливании значительно снижается осевое давление на инструмент (сверла), что снижает возможность поломок.

3. Уменьшение диаметра в глубине отверстия.

Технология состоит из нескольких этапов. Вначале используется толстое сверло, а потом меньшего диаметра.

4. Технология глубокого сверления заготовок.

Согласно технологии, глубокими признают отверстия, у которых диаметр в 25 или более раз меньше его длины. Работа усложняется необходимостью останавливать сверление и удалять стружку из отверстия, а также смазывать его охлаждающей жидкостью. Она применяется для охлаждения сверла и помогает исключить его деформацию (или поломку).

Глубокое сверление предполагает применение различных видов смазочно-охлаждающих жидкостей. Наиболее эффективными из них являются следующие:

| Материал изделия | СОЖ |

| Сплавы жаропрочные и нержавеющие | Состав включает сульфофрезол и олейновую кислоту в пропорции 80х20 %. Вместо сульфофрезола можно использовать смесь осерненного масла (50 %) и керосина (30 %) |

| Алюминий и его сплавы | Используются различные смешанные масла, эмульсия, керосин. Сверление может происходить без охлаждения |

| Никель | Эмульсии |

| Медь | Применяются смешанные масла, эмульсии. Сверление может происходить без охлаждения |

| Латунь | 3–5%-ная эмульсия. Сверление может происходить без охлаждения |

| Цинк | Эмульсии |

| Бронза | Смешанные масла. Сверление может происходить без охлаждения |

| Чугунное литье | 3–5%-ная эмульсия и керосин. Сверление может происходить без охлаждения |

| Ковкий чугун | 3–5%-ная эмульсия |

| Сталь легированная | Смешанные масла |

| Сталь инструментальная | Смешанные масла |

| Сталь конструкционная | Керосин и осерненное масло |

| Сталь углеродистая | Эмульсия и осерненное масло |

Глубокое сверление происходит с использованием специальных сверл по металлу (корончатых, спиральных). Смазочно-охлаждающие жидкости поступают в автоматическом режиме. Станки для изготовления глубоких отверстий оснащены специальными системами их автоматической подачи.

Глубокое сверление должно происходить не спеша, с остановками, извлечением из отверстия сверла, его очисткой от стружки. Сверление с использованием спиральных сверл происходит в несколько этапов, со сменой инструмента от малого диаметра к большему.

5. Технология обработки толстых листов металла.

Листы толстого металла сверлят с помощью корончатых или конусных сверл. Их выбор зависит от необходимого диаметра отверстия. Если оно меньше 30 мм, то берут конусные. Если больше, то используют корончатые сверла. Устанавливаются они в дрели большой мощности либо в специальные сверлильные станки, которые в обязательном порядке должны работать на самых низких оборотах.

Наиболее эффективной признана технология изготовления отверстий корончатыми сверлами. Причина заключается в низких энергетических затратах. Кроме того, отверстия получаются точными с гладкими стенками.

6. Технология изготовления отверстий в тонких листах металла.

Тонкие листы металла сверлят, как правило, конусными сверлами, постепенно увеличивая их диаметр. Таким образом, избегают деформации заготовок.

Если есть ступенчатые конусные сверла, то применяют именно их. Использование ступеней с отметками значительно упрощает изготовление множества отверстий различного диаметра (или одного) на листе тонкого металла.

7. Особенности изготовления сквозных отверстий в заготовках металла.

Важным этапом сквозного сверления является защита рабочей поверхности от повреждения сверлом при его выходе с обратной стороны заготовки. Существует несколько способов предотвращения повреждения мебели:

- Сверление проводят на верстаках, оснащенных отверстиями.

- Под обрабатываемое изделие подкладывают деревянный брусок либо металлическое приспособление с дырками для прохода сверла.

- Значительно понижают скорость обработки под конец сверления.

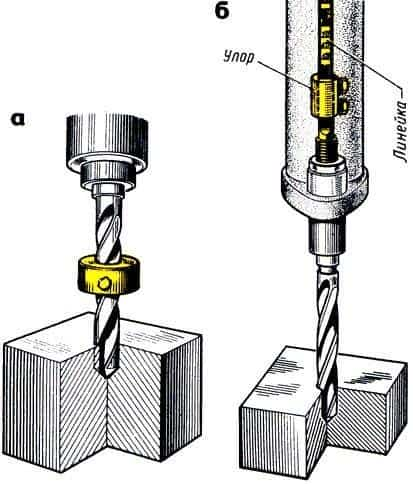

8. Особенности изготовления глухих отверстий в металлических заготовках.

Глухими называют отверстия определенной глубины. Существует ряд методов ее установки:

- специальной линейкой, которой оснащен станок;

- с использованием втулочных упоров для сверл;

- ограничением глубины сверления патронами, на которых регулируется упор.

Системы подачи на современном оборудовании автоматизированы, что существенно упрощает изготовление глухих отверстий в металле. Для этого задаются параметры работ.

Важно! Технология производства глухих длинных отверстий в деталях из толстого листа металла предполагает остановки с удалением из отверстия стружки.

9. Технологии изготовления сложных отверстий в металлических изделиях.

Сложными отверстиями считают, например, половинчатые, которые изготавливают на краю детали. Делают это следующим образом:

- тисками зажимают детали либо заготовки с плотно прижатой подкладкой;

- делают центровку сверла на стыке заготовок;

- изготавливают отверстие.

Сложнее происходит процесс сверления отверстий в цилиндрических заготовках. Он делится на два этапа:

- перпендикулярно отверстию ставится площадка с использованием зенковки либо фрезеровки;

- делается само отверстие.

Отверстия под углом изготавливаются так:

- делается площадка;

- устанавливается под требуемым углом подкладка;

- сверлится отверстие.

Под полые детали перед сверлением подкладывают древесные бруски. Изготовление отверстий с уступами происходит с использованием технологии, описанной ранее (рассверливание, уменьшение диаметра отверстия).

Приспособления для сверления металла

Различные способы сверления металла предполагают применение смазочно-охлаждающих жидкостей. В большинстве случаев с их помощью снижают трение и выравнивают температуру обрабатываемой поверхности и инструмента. СОЖ хорошего качества не будет вызывать коррозию, она полностью безопасна в использовании, у нее нет запаха, полностью выполняет свою функцию.

В качестве смазки для сверления металлических заготовок дома можно взять:

- Технический вазелин – применяется преимущественно для сверления мягких материалов.

- Мыльный раствор – используют для алюминиевых деталей.

- Скипидар со спиртом – берут для силумина.

- Смесь различных масел – наносят для обработки сталей (инструментальных либо легированных).

Иногда используется достаточно универсальный состав смазки, которую делают из смеси хозяйственного мыла (200 г) и масла моторного (20 г) с последующим кипячением до состояния эмульсии.

Существуют СОЖ промышленного производства. Их применение делает возможным увеличение скорости работ с разными сортами металла. Работа с нержавеющей сталью идет быстрее на 30 %. С чугуном рост еще выше – на 40 %.

Заключительные рекомендации по сверлению металла

В заключении важно отметить необходимость соблюдения правил техники безопасности, а также недопущения появления брака и ускоренного износа инструментов. Дадим несколько полезных советов:

- Перед началом сверления всегда проверяйте закрепление всех частей инструмента и заготовок.

- Одежда должна быть удобной и не иметь частей, которые могут попасть во вращающиеся части станка. Обязательно использование защитных очков.

- Соприкосновение с заготовкой должно быть только при вращении сверла. В противном случае произойдет быстрое его затупление.

- Обратное движение сверла при его вынимании из отверстия должно происходить с дрелью, включенной на малые обороты.

- Если при работе сверло не углубляется в обрабатываемый материал, следовательно, оно недостаточно твердое для металла. Узнать о повышенной твердости изделия можно, проведя по поверхности напильником, он не должен оставить следов. Сверло для таких металлов берется твердосплавное с присадками. Работа ведется на низких оборотах, подача должна быть небольшой.

- При малом диаметре сверла плохо крепятся в патроне. В этом случае необходимо намотать латунную проволоку на хвостовик сверла. Таким образом, увеличится диаметр для крепления.

- Полированная поверхность детали защищается фетровой шайбой, которую надевают на сверло. В результате не появляются царапинки. Заготовки из хромированной либо полированной стали крепятся с кожаными или тканевыми прокладками.

- Глубокие отверстия можно изготавливать также с использованием брусочка пенопласта. Он насаживается на сверло, ограничивает глубину его проникновения, а также сдувает стружку с поверхности заготовки.

Советы специалистов способны помочь повысить качество сверления металла различными способами с получением отверстий высокой точности в полном соответствии с конструкторской документацией.

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Технология сверления больших и маленьких отверстий

Сверление отверстия в металле – распространенная технологическая процедура, которую можно выполнять с помощью различного оборудования. Методы выполнения работ различаются в зависимости от заданной глубины, диаметра, типа поверхности, а также необходимой точности.

Методы сверления в зависимости от типа отверстия

Грамотная подготовка и правильный подбор оборудования поможет просверлить отверстия в металле высокого качества. Кроме того, на эффективность операции влияет надежность сверл и используемого оборудования.

Рассмотрим основные виды отверстий и методы их обработки:

- Сквозные. Данный тип характеризуется полным проходом через обрабатываемую заготовку. В процессе выполнения работ необходимо внимательно следить за подачей сверла: при выходе из отверстия сопротивление материала уменьшается. Если ничего не менять, инструмент резко опустится, что может привести к его заклиниванию или поломке. Чтобы этого не произошло, используют специальные методы защиты столешницы или верстака. Это может быть многослойная подкладка из дерева и металла или обычный брусок со сквозным отверстием. При использовании станков на финальной стадии процесса токари рекомендуют переходить на ручную подачу. Для обработки тонкостенных конструкций используют перьевые сверла, поскольку классический спиральный инструмент может повредить кромки детали.

- Глухие. Сложность получения подобных отверстий заключается в необходимости контроля глубины. Современные станки оснащены системой контролируемой подачи. Это позволяет получать отверстие заданной глубины без использования вспомогательных инструментов. Альтернативным способом является использование втулочного или регулируемого упора. Можно воспользоваться линейкой или специальным глубиномером. Последний вариант не пользуется популярностью, поскольку он требует вывода сверла и удаления стружки для измерения глубины, что влияет на производительность работ.

- Сложной формы. Если возникает необходимость в сверлении отверстия, расположенного у края детали, мастеру следует подготовить вторую заготовку с аналогичными размерами. Две детали соединяют между собой, зажимают в тисках и приступают к работе.

Вторая заготовка должна быть выполнена из того же материала. В противном случае инструмент будет смещаться относительно оси сверления в сторону более мягкого металла.

К сложной обработке относят сверловку цилиндрических поверхностей. При выполнении подобных работ обязательно используют древесную или пробковую прокладку.

- С уступами. Сверловка выполняется с помощью двух техник: рассверливанием или уменьшением диаметра. В первом случае используют несколько сверл, от меньшего к большему. Во втором случае проход выполняют с помощью инструмента, обладающего наибольшим диаметром. Затем используют сверла меньшего размера с постепенным углублением в заготовку.

- Большого диаметра. Эта процедура считается очень трудоемкой. При обработке заготовок, толщина которых не превышает 8–10 мм, используют конусно-ступенчатые сверла. Данный инструмент позволяет выполнить проход диаметром 40–50 мм. На металлообрабатывающих предприятиях используют специальные биметаллические коронки. С их помощью можно получить отверстие диаметром до 100 мм. Кольцевое сверление выполняют на низких оборотах. Данную процедуру считают менее трудоемкой.

Особенности выполнения глубоких отверстий будут рассмотрены ниже.

Приспособления для облегчения процесса

Смазочно-охлаждающую жидкость используют во многих видах обработки металла резанием. Чаще всего ее используют при глубоком сверлении для снижения сил трения и стабилизации температуры рабочего инструмента. Качественная жидкость не вызывает коррозию поверхности, безопасна для человека, не обладает неприятным запахом и прекрасно отводит тепло.

В качестве смазки для сверления металла в домашних условиях используют:

- Технический вазелин – для мягких материалов.

- Мыльный раствор – для алюминия.

- Скипидар со спиртом – для силумина.

- Смесь масел – для инструментальных и легированных сталей.

Некоторые мастера предпочитают использовать универсальный состав, который включает в себя хозяйственное мыло (200 г) и моторное масло (20 г). Компоненты смешивают и кипятят до получения однородной эмульсии.

Использование смазочно-охлаждающих жидкостей промышленного производства позволяет повысить скорость сверления различных сортов металла. Например, при обработке нержавейки производительность увеличивается на 30 %. Для чугуна этот параметр увеличивается до 40 %.

Как правильно просверлить отверстие

Правильно подобранный инструмент и соблюдение технологии позволяют качественно просверлить заготовку даже из толстого металла. Если глубина прохода превышает диаметр сверла в 5 и более раз, рекомендуют смазывать движущиеся элементы для отвода тепла из зоны обработки.

Для получения качественного отверстия мастер должен знать особенности эксплуатации сверлильного инструмента, а также тонкости подготовки поверхности перед работой.

Как вставить или извлечь сверло из инструмента

В первую очередь мастер должен узнать, как вставлять сверло в шуруповерт, электродрель, перфоратор или другой ручной инструмент.

Современные приспособления для сверления оснащены кулачковыми патронами. Они состоят из следующих элементов:

- металлического корпуса;

- зубчатого кольца, которое вращается вокруг внешней части патрона;

- кулачков, расположенных внутри узла;

- зажимного ключа.

Кольцо вращается вокруг оси приспособления. В процессе движения кулачки сближаются, зажимая хвостовую часть сверлильного инструмента. Так вставляют сверло в дрель.

Такая конструкция отличается высокой надежностью благодаря простоте исполнения. Кроме того, она позволяет использовать сверла любого диаметра. Чтобы вытащить сверло из дрели, необходимо повернуть кольцо в обратную сторону.

Кулачки разойдутся, что позволит достать инструмент.

Профессиональные дрели оснащают быстро- или самозажимными патронами. Их конструкция схожа с аналогичными узлами перфоратора. Вместо зубчатого кольца используется подвижная гильза, вращаемая вручную. Некоторые модели имеют ограничитель сжатия кулачков.

Разметка будущего отверстия

Разметка отверстия – важный этап сверления. Для этого используют кернер. Им отмечают место соприкосновения сверла с поверхностью заготовки. Также можно использовать обычный маркер, однако в процессе сверления нужно будет следить, чтобы инструмент находился в заданной точке. Ударом молотка по кернеру создают небольшое углубление, которое отлично подходит для острия сверла.

Для повышения точности работ используют технологию предварительного сверления. При смещении от центра с помощью зубила делают насечки, которые направляют сверло в нужную сторону.

Шаблон удобно использовать при обработке нескольких заготовок. Например, для одновременного сверления нескольких листов, соединенных струбциной.

Для получения точного отверстия, расположенного под определенным углом, используют специальные кондукторы. Они представляют собой планку небольшого размера с шаблонами для отверстий. Кондукторы применяются во многих отраслях промышленности. Сейчас существует множество видов, среди которых:

- накладные;

- поворотные;

- универсальные;

- скользящие;

- закрепляемые.

Выбор режима и скорости

Скорость сверления и подачи инструмента зависит от используемых сверл и их диаметра. С увеличением размера уменьшается число оборотов. Кроме того, следует обращать внимание на прочность материала.

Например, для сверления латуни толщиной 8 мм оптимальная скорость вращения составляет 2500 об/мин. Для нержавеющей стали с теми же габаритами этот показатель находится на уровне 8000 об/мин.

Это связано с тем, что нержавейка является более прочным материалом.

Красивая и длинная стружка говорит о том, что параметры сверления выбраны правильно.

Можно ли использовать победитовое сверло

Победит представляет собой твердый сплав на основе карбида вольфрама и кобальта. Его твердость сопоставима с алмазом.

Победитовая напайка на сверлах используется для дробления прочных материалов: камня, кирпича или бетона. Учитывая тот факт, что сверление отверстий в металле основано на принципе резания, лучше использовать классические приспособления из инструментальной стали.

Использование победитового сверла для обработки металлических изделий приведет к быстрому износу напайки.

Как не затупить сверла

Нарушения режима эксплуатации сверл ведет к потере режущих качеств. Это связано с чрезмерным нагревом его поверхности, что вызвано силой трения.

При сверлении отверстий не следует превышать рекомендованное число оборотов. Большинство моделей ручных инструментов не оснащено механизмом регулировки вращения шпинделя, поэтому выход один – не давить на кнопку включения изо всех сил. Скорость вращения сверла можно оценить визуально: если спиральные каналы не сливаются в одно целое, скорость вращения не превышает 1000 об/мин.

При сверлении отверстий в толстостенных заготовках необходимо использовать охлаждающие жидкости.

Как и чем сверлить глубокие отверстия

Сверление глубоких отверстий в металле отличается высокой сложностью.

В качестве рабочего оборудования специалисты рекомендуют использовать станки, в которых сверло является неподвижным элементом, а заготовку приводят во вращение.

В процессе выполнения работ необходимо использовать СОЖ. Смазка для сверления обеспечит отвод тепла и позволит осуществлять обработку с большей производительностью.

Необходимо следить за своевременным удалением побочных продуктов сверления. Они способны закупорить каналы и привести к поломке сверла. Небольшую заготовку можно просто перевернуть – стружка под действием силы тяжести выпадет из отверстия. Для массивных деталей существуют специальные приспособления с магнитными наконечниками.

Для домашних работ лучше приобрести направляющие для дрели. Это удобный опорный механизм, который неподвижно фиксирует инструмент, что позволяет сверлить отверстия с высокой точностью.

При отсутствии направляющей необходимо внимательно следить за перпендикулярностью расположения сверла. Малейшее отклонение способно сломать инструмент или повредить обрабатываемую деталь.

Особенности сверления отверстий большого диаметра

Просверлить отверстие большого диаметра – достаточно сложная задача даже для опытного токаря. Как было сказано выше, в качестве рабочего инструмента используется конусно-ступенчатое сверло или корончатая насадка.

Альтернативный способ сверления большого отверстия в металле заключается в использовании нескольких сверл с переходом от меньшего к большему.

Специалисты рекомендуют использовать коронки. Несмотря на высокую себестоимость процедуры, она позволяет получить более точные отверстия.

Способы высверливания точечной сварки

Данная процедура особо востребована на станциях технического обслуживания транспорта, где выполняют кузовной ремонт автомобилей.

Сверла для высверливания точечной сварки – самый эффективный и аккуратный способ разъединения элементов. Работы выполняются на малых оборотах. В противном случае сверло быстро перегреется, что снизит остроту режущих кромок.

Диаметр инструмента не превышает 9 мм. От классической конструкции сверла отличаются специальными выступами, которые заточены под конус. Это позволяет выдержать угол 90º в процессе сверления детали. Таким образом, отсутствует необходимость в выполнении центровки.

Некоторые мастера предпочитают использовать режущие коронки. Они объясняют свой выбор тем, что острие сверла хуже прорезает закаленную часть точечной сварки.

Примечательно, что независимо от типа режущего инструмента его изготавливают из одного сорта стали – быстрорежущей Р 18. Для производства бюджетных моделей применяют сплав 45Х.

Сверление отверстий в металле – достаточно сложная процедура, которая не терпит нарушений технологических требований. Режим выполнения работ зависит от диаметра и типа отверстия. Как вы считаете, можно качественно выполнить работу с помощью ручного инструмента без вспомогательных приспособлений? Напишите Ваше мнение в блоке комментариев.

Описание процесса сверления отверстий и правила выполнения работ | Машкрепеж

Изготовление многих металлических деталей предусматривает создание в их теле различных отверстий – глухих либо сквозных. Для этого применяется специальная механическая обработка, получившая название «сверление». При ее выполнении в качестве режущего инструмента используется сверло, посредством которого можно делать отверстия различной глубины, а также диаметра.

В условиях промышленного производства регламентирует проведение операции сверления технологическая карта. Соответствующий ей чертеж должен отображать рабочие параметры отверстия, предельные допустимые отклонения и особенности конструкции (например, наличие фаски на обеих либо только на одной кромке, диаметр изменяемый либо имеющий постоянное значение по всей длине отверстия и т.

д.).

Процедура сверления

Сверление является технологической операцией последовательного постепенного удаления слоев базового материала (в нашем случае это металл) посредством режущего инструмента в окружности требуемого диаметра.

jpg» src=»/upload/medialibrary/f7c/procedura%20sverleniya.jpg»>

Выполняется эта процедура объединением движений двух видов – поступательного, а также вращательного.

Получение заданных размеров отверстий в заготовках требует точного соблюдения таких рабочих параметров:

- скорость передвижения в вертикальном либо горизонтальном направлении, которое определяется взаиморасположением в пространстве обрабатываемой детали и сверла;

- скорость вращательного движения режущего инструмента.

Нередко, чтобы получить заданную точность, проводится этап предварительного сверления. Его принято называть «черновым». Выполняется эта операция с пониженным уровнем точности. После нее производится чистовая обработка. На данном этапе задействуются высокоточные агрегаты и приспособления/инструменты для заготовок из металла. Существуют следующие варианты сверления: с использованием

- специализированных металлорежущих либо сверлильных станков;

- ручного инструмента (речь идет, прежде всего, о дрели).

На металлорежущем – токарном – станке сверло фиксируется в элементе этого агрегата под названием «задняя бабка», а заготовка, зажатая кулачками патрона, вращается.

В сверлильном станке вращается уже сверло, тоже зафиксированное в патроне. Слесарь плавно подводит его к намеченному на внешней поверхности заготовки месту обработки.

При создании первым способом полученные отверстия характеризуются более высокой точностью и отличаются менее шероховатыми стенками.

Разновидности сверл

Сегодня существует много типов данного режущего инструмента. Рассмотрим лишь наиболее часто применяемые.

Сверла спиральные

Такие сверла получили наиболее широкое распространение. Их производство нормируют положения ГОСТа 10902-77. Этим документом установлено ниже представленное базовое исполнение сверла спирального.

Диапазоны изменения указанных на этом чертеже параметров выглядят так:

- общая длина (обозначение L): от 19,0 мм до 205,0 мм;

- длина спиралевидной части (параметр l): минимум 3,0 мм; максимум 140 мм;

- диаметр: min 0,25 мм; max 20,0 мм;

Скорость резания сверлом спиральным увеличивается применением т.н. двойной заточки.

Этот вариант также приводит к росту показателя стойкости данного инструмента: при обработке чугуна в 6 раз, а стали – в три раза, поскольку облегчается работа наиболее нагруженного фрагмента режущих кромок.

Но применять двойную заточку, когда предполагается работа с мягкими и, одновременно, вязкими сталями не рекомендуется.

Сверла с пластинами из твердых сплавов

Сверла спиральные, на режущую кромку которых напаяны твердосплавные пластины, демонстрируют высокую эффективность при обработке конструкций из полнотелого бетона, нещелевого кирпича, прочного полимера, цветных сплавов и чугуна.

Но для создания отверстий в стальных изделиях применяются они редко. Обусловлено это необходимостью обеспечения высокой жесткости рабочих компонентов применяемого оборудования.

Невыполнение данного требования приведет к возникновению вибрации, в результате которой твердосплавные пластинки станут выламываться и крошиться.

Производители сверл данного типа руководствуются положениями ГОСТа 5756-81. Согласно его нормам, эти изделия должны выпускаться:

- с повышенной точностью (класс А). Их предназначение – создание отверстий с квалитетами с 11 по 14;

- с нормальной точностью (класс В). С помощью таких сверл делаются отверстия по 16 квалитет включительно.

Корпуса этих изделий должны изготавливаться с твердостью 57НRС…63НRС.

Сверла центровочные

Внешне такой инструмент не схож с классическим вариантом сверла. Особенность его конструкции – это утолщенное цилиндрическое основание, диаметр которого превышает значение этого параметра рабочей части где-то раза в 2-3.

Сфера применения сверл центровочных соответствует их названию. Их используют при работе на металлообрабатывающем оорудовании. В частности, с помощью таких сверл размечают центры заготовок, прежде чем закрепить их в патроне токарного станка. То есть предварительное кернение здесь не проводится. Благодаря такому технологическому решению процесс выпуска металлопродукции при крупносерийном производстве значительно ускоряется. Изготовление сверл центровочных регламентируется ГОСТом 14952-75. Этот документ устанавливает два исполнения такого инструмента. Наиболее востребован вариант, чертеж которого представлен ниже. Отображенные на нем параметры изменяются в таких диапазонах:

- общая длина (обозначение L): от 33,5 мм до 128,0 мм;

- длина рабочей части (параметр l): 1,5 мм…14,2 мм;

- диаметр цилиндрической части (D): min 4,0 мм; max 31,5 мм;

- диаметр сверла (d): минимальный 0,8 мм; максимальный 10,0 мм;

- диаметр конусообразного основания сверла: от 1,7 мм до 21,2 мм

Сверло пушечное

С помощью сверла пушечного создаются глухие и сквозные отверстия, характеризующиеся большой глубиной. Выполняются такие отверстия в шпинделях, в различных валах и в других элементах конструкций, отличающихся значительной длиной.

jpg» src=»/upload/medialibrary/c09/sverla%20pushechnye.jpg»> Само сверло причисляется к категории однорезцового инструмента.

Попутно стоит отметить следующий момент: сверление принято считать глубоким при глубине создаваемого отверстия в 5 раз превышающего его диаметр.

Начиная работу с пушечным сверлом, нужно контролировать правильность его направления по отношению к накерненному под будущее гнездо месту. С этой целью обычно применяется кондукторная втулка.

При использовании пушечных сверл можно создавать отверстия с диаметром (D), изменяющимся в диапазоне 0,5 мм ≤D≤ 100 мм.

Сверла корончатые

Эти изделия по внешнему виду напоминают металлический стакан с режущими зубцами на рабочей части, в качестве которой выступает его торец. Другое название корончатого сверла – кольцевая фреза. Производство инструмента данного типа нормируют положения ГОСТа 17013-71. Этот документ устанавливает одно исполнение такого изделия.

Численные значения указанных на чертеже параметров содержатся в таблице. Единица измерения – миллиметры.

| Внешний диаметр (обозначение D) | Количество пластин | Диаметр окружности, формируемой шипами (параметр b) | Ширина шипа (обозначение d) | Внутренний диаметр кольца (D1) |

| 85,0 | 6 | 74,0 | 10,0 | 78,0 |

| 75,0 | 64,0 | 68,0 | ||

| 50,0 | 4 | 38,0 | 42,0 | |

| 45,0 | 32,0 | 36,0 | ||

| 40,0 | 28,0 | 32,0 | ||

| 36,0 | 24,0 | 28,0 | ||

| 32,0 | 20,0 | 24,0 | ||

| 30,0 | 21,0 | 6,0 | ||

| 25,0 | 15,0 | 18,0 | ||

| 20,0 | 3 | 12,0 | 15,0 | |

| 16,0 | 8,0 | 4,0 | 11,0 |

Использование корончатых сверл позволяет очень быстро, буквально за какие-то секунды, создать в металлической детали отверстия значительного диаметра и большой глубины.

Сверла конусные

В соответствии с названием, такие изделия имеют коническую форму. При этом их диаметр может изменяться плавно либо ступенчато.

Второй вариант исполнения нашел более широкое применение. Обусловлено это возможностью получить с помощью ступенчатых сверл отверстие с прямыми стенками и с точно заданным по проекту диаметром. Поверхность гнезд, полученных посредством инструмента с плавным изменением диаметра, всегда будет с небольшим уклоном.

Определить качество данных изделий и, соответственно, сферу применения можно по их цвету.

- Стальной цвет с серым отливом. Как правило, сырьем для изготовления таких сверл служит низкокачественная инструментальная сталь. Для обработки прочного, твердого и толстого металлопроката они непригодны.

- Тускло золотистый оттенок. Производство конусных сверл с бледновато-желтым цветом осуществляется на основе металла с кобальтовыми легирующими добавками. Эти изделия подвергаются процедуре закалки и финишному отпуску. Сверлами коническими, имеющими такой оттенок, можно проводить обработку «нержавейки» и легированных сталей с высоким показателем прочности.

- Золотистый насыщенный цвет. Инструмент, имеющий подобный цвет, характеризуется повышенным качеством. Его сфера применения – сверление отверстий в толстостенных объектах из высокопрочных сталей.

В целом, преимуществом приобретения конусного ступенчатого сверла является экономия денежных средств. Ведь тогда отпадает необходимость покупки полного комплекта сверлильного инструмента.

Правила выбора

Осуществляя выбор сверл по металлу, нужно отталкиваться, прежде всего, от тех технологических задач, которые предстоит решить с их помощью. Второй подлежащий учету важный момент – свойства подвергаемого обработке материала. Внимания заслуживают также следующие характеристики сверл:

- качество материала изготовления;

- соответствие конфигурации типовым размерам;

- диаметр рабочего сегмента;

- степень симметричности элементов конструкции;

- цвет/оттенок поверхности;

- репутация предприятия-производителя;

При выборе сверл нужно также принимать во внимание тип устройства, с помощью которого будут создаваться отверстия. Например, при необходимости высверливания гнезд с большим диаметром, обычно применяются низкооборотистые и, одновременно, мощные электродрели. Соответственно, подбирать сверла необходимо именно под такое оборудование.

Как сверлить

Последовательность этапов выполнения сверления указывается в технологической карте, и ее этапы следует неукоснительно соблюдать. Но в этом документе не оговорены важные особенности, знание которых позволит осуществить данную операцию качественно. Некоторые из них указаны ниже. В частности, нужно:

- подводить сверло к накерненной точке, дождавшись, когда скорость его вращения достигнет заданной величины;

- извлекать сверло из отверстия только при его вращении. Если в электродрели доступна опция по изменению скорости вращения, перед этим нужно установить минимальные обороты;

- контролировать ход процедуры резания. Например, если сверление режущей кромкой не выполняется, делается вывод, что твердость материала заготовки превышает этот показатель режущего инструмента, и сверло требует замены;

- когда работа ведется на ЧПУ-станках, необходимо контролировать корректность последовательности выполняемых операций – «умное» оборудование может сбоить;

При создании глухих отверстий целесообразно применение ограничителя сверла, позволяющего не допустить превышение глубины прохода. Выполнить эту функцию может обыкновенная резиновая втулка подходящего диаметра.

На рисунке приняты такие обозначения:

- «1» – само сверло;

- «2» – ограничитель глубины отверстия;

- «3» – патрон электродрели;

- «4» – заданная глубина отверстия;

Заключение

В заключение стоит отметить, что стойкость сверла (это свойство определяется продолжительностью временного интервала между двумя соседними заточками) является характеристикой производной от уровня его охлаждения. Когда оно отсутствует, сверло очень быстро затупляется из-за того, что перегревшийся металл режущих кромок отпускается.

В качестве охлаждающей жидкости в ходе сверления медьсодержащего сплава – латуни, изделий из красной меди, ковкого чугуна и всех марок стали, служит масло, обогащенное минералами. Впрочем, подойдет и обыкновенная мыльная вода. Когда же сверлится алюминий, помимо вышеуказанной мыльной воды для охлаждения может использоваться также и керосин.