При дуговой сварке плавящийся электродный металл в виде капель и паров переходит в сварочную ванну. Наиболее легко этот процесс наблюдается при сварке открытой дугой. В первый период происходит образование капли и оплавление конца электрода. Затем капля вытягивается и замыкает дуговой промежуток.

Образовавшийся жидкий мостик малого сечения вследствие высокого электрического сопротивления мгновенно испаряется. Капля со взрывом переносится в сварочную ванну, и процесс возобновляется.

При этом надо иметь в виду, что весь процесс идет при весьма высокой температуре и с обильным газовыделением: металл кипит и перенос его происходит бурно, толчками, а не путем плавного перетекания с электрода в ванну.

Однако указанный процесс переноса существенно изменяется при наличии покрытия на электроде или флюсе: капли становятся значительно меньше, периоды замыкания дугового промежутка отсутствуют. Исследования И. Р. Пацкевича по ручной сварке и И. И. Фрумина по автоматической сварке под флюсом позволяют оценить размер переносимых капель.

Оба исследователя установили, что с увеличением силы сварочного тока размеры капель уменьшаются. При сварке толстопокрытыми электродами и под флюсом 60-80% капель имеют диаметр менее 2 5 мм, а при сварке голым электродом таких капель не более 30% и остальные капли более крупные. В том случае, когда дуга горит в защитных газах, процесс переноса имеет свои особенности.

Так, при стальном электроде диаметром 0,8 мм, плавящемся в среде С02, перенос крупнокапельный с частым замыканием дугового промежутка. Устойчивый мелкокапельный перенос металла в среде СО2 может иметь место при больших плотностях тока (100-300 а/мм2).

При сварке проволокой из нержавеющей стали 1Х18Н9Т диаметром 1,6-2,5 им в среде аргона наиболее устойчивое горение дуги и лучшее формирование шва получается при так называемом «струйном» переносе (А. В. Петров). При таком струйном переносе расплавленный металл перетекает с электрода на изделие в виде непрерывной тонкой струйки, состоящей из мельчайших капель.

Способствует струйному переносу добавка в аргон 1-4% кислорода, что снижает поверхностное натяжение металла и приводит к уменьшению величины критического тока. До настоящего времени нет единой точки зрения по вопросу о главном факторе, обусловливающем перенос металла с электрода на изделие.

Очевидно на процесс переноса влияет несколько факторов: 1) сила тяжести; 2) сила поверхностного натяжения; 3) силы газообразования; 4) электрические силы (электростатические и электродинамические). Сила тяжести имеет второстепенное значение в процессах переноса.

Силы поверхностного натяжения металла и межфазового (металл — шлак) интересны с точки зрения удержания сварочной ванны на изделии и частично в связи с переносом. Очевидно, что жидкая капля электрода, будучи приближена к поверхности сварочной ванны, притягивается последней под действием молекулярных сил.

Между молекулами поверхностного слоя и каплей возникает взаимодействие, и капля сливается со сварочной ванной. Приближенный расчет, без учета силы притяжения капли к электроду, показывает, что капля диаметром 2,5 мм может быть подтянута сварочной ванной на расстояние 18 мм.

Однако сила притяжения капли к электроду составляет значительную величину, и поэтому дуговой промежуток для потолочной сварки должен быть гораздо меньше. Практически при потолочной сварке поддерживают длину дуги 1,5-2 мм, и диаметр электрода выбирают 3-4 мм с тем, чтобы образовались капли сравнительно небольших размеров.

Некоторые исследователи считают силы газообразования основным фактором, обусловливающим перенос металла. Газы образуются, в основном, от сгорания углерода, входящего в состав стержня электрода. Углерод сгорает в СО; аналогичное выгорание происходит и в сварочной ванне.

При сварке голыми электродами СО выделяется через открытую поверхность, а при толстопокрытых электродах — через слой покрытия (в виде пузырей). Подсчеты показывают, что при температуре 3000° С из малоуглеродистой проволоки с содержанием углерода 0,25% выделяется около 10 см3 окиси углерода СО. Кроме окиси углерода, образуются пары марганца, кремния и железа.

Давление выделяющихся газов намного превышает атмосферное; оно создает усилие, отрывающее и выталкивающее капли в сварочную ванну, а частично, и в сторону от нее (разбрызгивание). С другой стороны, газы и пары металла, выделяющиеся из сварочной ванны, создают реактивные силы, направленные против движения капли.

Действие этих сил в районе активного пятна способствует увеличению размеров капель, образующихся на электроде. Если между перетекающей каплей металла и поверхностью электрода образуется шейка или жидкий мостик, то на этом участке цепи создается высокое омическое сопротивление.

В участке с повышенным сопротивлением происходит усиленное выделение теплоты, жидкий мостик мгновенно испаряется и образовавшиеся пары сообщают оторвавшейся капле дополнительную кинетическую энергию. И. И. Фрумин установил, что с повышением содержания в электродном стержне углерода размеры капель становятся меньше, что, по-видимому, объясняется обильным образованием СО.

Однако объяснять перенос только действием сил газообразования нельзя, так как это явление специфическое для стали и не может быть причиной переноса при сварке других металлов, например алюминия. Многие исследователи (К. К. Хренов, И. И. Фрумин, А. В.

Петров) основным фактором, определяющим перенос электродного металла в дуге, считают силы электрического происхождения (электродинамические и частично электростатические). Электростатические силы обусловливаются напряженностью электрического поля дуги, которое в прикатодной области достигает 10 в 6 степени в/см (правда, на очень малом протяжении).

Напряженность электрического поля вызывает направленное движение ионов, получающих дополнительную энергию для ускорения движения газов в столбе дуги. Эти силы не являются основными и не играют решающей роли в переносе металла; тем не менее они частично искажают поверхность сварочной ванны, делая ее вогнутой.

Вдавливание поверхности ванны происходит от ударов о нее потока ионов, получивших кинетическую энергию от электрического поля. Ионы, ускоряемые электрическим полем, увлекают за собой молекулы газа, находящегося в дуговом пространстве, и создают поток газов в столбе. Газы и пары увлекают за собой и мелкие капли жидкого металла. Более существенную роль в переносе играют электродинамические силы, возникающие в результате так называемого «пинч-эффекта». Явление пинч-эффекта состоит в том, что при прохождении тока по проводнику в последнем возникают сжимающие силы магнитного поля, направленные нормально линиям тока. Под действием этих сил проводник стремится уменьшить поперечное сечение. Радиальное давление, создаваемое пинч-эффектом, ввиду своей незначительной величины не сказывается на форме твердого проводника (электрода), однако оно может изменять форму газообразного или жидкого проводника. В электродном стержне линии тока параллельны и влияние эффекта сказывается наиболее сильно. В массе изделия ток расходится, и пинч-эффект уменьшается. Благодаря такому постепенному исчезновению поперечных сжимающих сил вдоль электрода и дуги возникают силы давления, направленные вдоль оси электрода. Под действием такой осевой силы начинается перемещение материальных частиц газа и жидких капель с конца электрода по направлению к свариваемому изделию. По-видимому, нельзя какой-либо один фактор считать основным; действует комплекс сил и в зависимости от условий сварки, рода материалов, наличия газообразующих веществ и силы тока — силы газообразования или силы электродинамические могут играть наиболее существенную роль в переносе.

Подогрев двигателя на оку

Тепловая характеристика дуги. Электрическая дуга выделяет значительное количество тепла, которое образуется вследствие превращения энергии движения частиц в тепловую энергию при столкновении их с анодом, катодом и друг с другом.

Под действием тепла дуги основной металл расплавляется на некоторую глубину, называемую глубиной проплавления или проваром.

Основное количество тепла дуги выделяется в катодной и анодной зонах. В самой дуге выделяется меньшая часть тепла, расходуемого на испарение расплавленного металла и покрытия электрода и частично теряемого в окружающую среду.

Например, при сварке на постоянном токе угольной дугой выделяется на аноде — около 42%, на катоде — около 38% и в столбе — около 20% общего тепла дуги. Анод подвергается более сильной бомбардировке частицами, поэтому на нем выделяется больше тепла.

- Температура дуги также различна и составляет: при использовании угольных электродов — для катода около 3200° С, для анода около 3900° С; при использовании стальных электродов — для катода около 2400° С, для анода около 2600° С.

- Полная тепловая мощность дуги Q подсчитывается по формуле

- где I — сварочный ток, а;

- Uд — напряжение дуги, в, а 0,24 коэффициент перевода электрических величин, кал/вт*сек

Количество тепла, вводимое дугой в свариваемый металл в единицу времени, называется эффективной тепловой мощностью дуги.

Она меньше полной тепловой мощности дуги и слагается из следующего: тепла, выделяющегося в пятне дуги на свариваемом металле; тепла, вводимого в металл за счет теплообмена со столбом дуги и ее пятном на свариваемом металле; тепла, вносимого в свариваемый металл с каплями расплавленного металла электрода, электродного покрытия и флюса. Эффективную тепловую мощность дуги q можно подсчитать по формуле

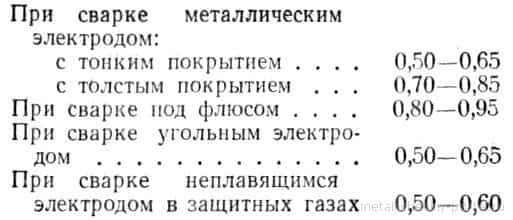

Здесь буквой n рбозначен эффективный коэффициент полезного действия нагрева металла дугой. Коэффициент n равен:

Развал колёс своими руками

Тепловой режим сварки характеризуется количеством тепла, вводимого в металл на единицу длины шва. Эта величина называется погонной энергией сварки и выражается отношением:

где v — скорость сварки, см/сек.

Величина погонной энергии имеет большое значение при определении рационального режима сварки легированных термообрабатываемых сталей.

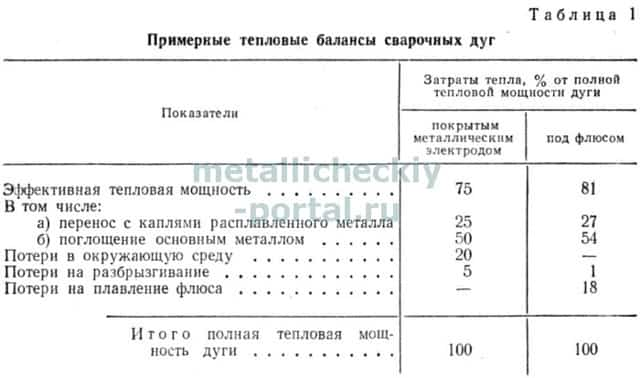

Примерные балансы использования тепла сварочных дуг приведены в табл. 1.

Из табл. 1 видно, что при сварке под флюсом тепло дуги используется более полно, так как эффективная мощность дуги выше.

Перенос металла в дуге. Дуга расплавляет электрод с довольно большой скоростью; например, стальной электрод длиной 450 мм расплавляется за 1,5—2 мин.

Расплавленный электродный металл переносится в сварочную ванну в виде капель разного размера — от тысячных долей мм до 5—6 мм диаметром.

Размер капель определяется в первую очередь плотностью тока в электроде, а также зависит от состава электрода и покрытия, электромагнитных явлений в дуге и других факторов, определяемых способом сварки.

При ручной дуговой сварке в виде капель переносится до 90% электродного металла, остальные 10%—это брызги и пары, значительная часть которых теряется. В зависимости от диаметра капли в секунду может переноситься: при диаметре 1 мм — до 150, при 2 мм — до 20, при 5—6 мм — от 1 до 2 капель.

Перенос металла в виде крупных капель с кратковременным замыканием дугового промежутка характерен для сварки электродами с тонким (меловым или др.) стабилизирующим покрытием и сварки в защитных газах, при плотностях тока до 50 а/мм 2 на обратной полярности, а при сварке на прямой полярности — даже и при более высоких плотностях тока в электроде, но при низком напряжении дуги.

Перенос металла в виде потока мелких капель без замыкания ими дугового промежутка характерен для сварки толстопокрытыми электродами и сварки под флюсом. В этом случае большинство капель заключено в оболочку из шлака.

Так же переносится металл и в процессе сварки в защитных газах при плотности тока в электроде от 50 до 100 а/мм 2 . И наконец, металл переносится в виде очень мелких, часто отделяющихся от электрода капель.

Капли образуют сплошную струю жидкого металла: поэтому такой перенос называется струйным переносом металла и характерен для сварки в аргоне плавящимся электродом из нержавеющей стали при высоких плотностях тока.

- В момент прохождения через дуговой промежуток металл нагревается до 2100—2300° С и при этой температуре протекают все металлургические процессы и химические реакции в капле.

- Производительность процесса плавления металла. Количество электродного металла, расплавленного за определенное время, подсчитывают по формуле

- где Gp — количество расплавленного металла электрода, г;

- Кр— коэффициент расплавления, г/а-ч; I — величина сварочного тока, а; t — время горения дуги, ч.

- Из формулы следует, что чем больше ток и длительнее горит дуга, тем большее количество металла будет расплавлено.

Коэффициентом расплавления КР называется количество расплавленного электродного металла в граммах в течение одного часа, приходящееся на один ампер сварочного тока, т. е.

Коэффициент расплавления зависит от материала электродного стержня, состава покрытия, а также от рода и полярности тока.

Для стальных электродов коэффициент расплавления может колебаться в пределах от 5 до 20 г/а*ч, составляя в среднем 8— 12 г/а * ч.

Сколько стоят тормозные диски на ваз 2114

При сварке, вследствие частичного окисления, испарения и разбрызгивания, часть жидкого электродного металла теряется и не переходит в наплавленный металл шва.

Для подсчета количества наплавленного металла нужно в приведенной выше формуле коэффициент расплавления КР заменить величиной Кн, называемой коэффициентом наплавки. Коэффициент наплавки Кн равен

где GH — количество наплавленного металла, г.

При сварке на переменном токе электродами с толстым покрытием значения коэффициента наплавки могут быть в пределах Кн = 6-18 г/а*ч, составляя в среднем Кн= 7- 10 г/а * ч (см. табл. 5).

Коэффициент наплавки Кн меньше коэффициента расплавления КР на величину потерь электродного металла при сварке.

Эти потери выражаются коэффициентом потерь, представляющим отношение разности количеств расплавленного и наплавленного электродного металла к количеству расплавленного.

Коэффициент потерь обозначают буквой и выражают в процентах, определяя его по формуле

Величина коэффициента потерь ψ в % составляет: при сварке тонкопокрытыми электродами 10—20, толстопокрытыми 5—10, в защитных газах 3—6, под флюсом 1—3.

Пример. Сварка производится толстопокрытыми электродами током 300 а. Кн =11 г/а*ч. За 1 ч горения дуги сварщик может наплавить металла:

11 • 300=3300 г, или 3,3 кг.

Знать величину коэффициента наплавки важно для нормирования сварочных работ. Обозначим через v — скорость сварки, см/ч; F — площадь поперечного сечения шва, см 2 . Тогда скорость сварки можно подсчитать по формуле

- где число 7,85 обозначает массу 1 см 3 наплавленного металла (стали), г.

- Следовательно, скорость сварки будет тем выше, чем выше коэффициент наплавки Кн и чем больше ток I.

- Пример: Кн =11 г/а*ч; I = 300 а; F=l,l см 2 . Скорость сварки составит:

Администрация Общая оценка статьи:

Перенос электродного металла в дуге и разбрызгивание

Во время сварки происходит расплавление и частичное испарение электродного материала. Расплавленный металл и шлак переходят на деталь главным образом в виде капель.

В зависимости от их размеров и длины дуги перенос электродного металла может осуществляться без замыкания или с замыканием дугового промежутка.

Для современных режимов сварки толстопокрытыми электродами более характерен первый вид переноса.

Перенос без замыканий дугового промежутка.

В формировании и отрыве капель при переносе без замыканий дугового промежутка главную роль играют сила тяжести, сила поверхностного натяжения капель расплавленного металла и сила давления газов, образующихся при расплавлении металла электрода. Характер переноса и размеры капель зависят в основном от силы давления газа.

Процесс расплавления электрода сопровождается интенсивным растворением кислорода, поступающего в капли из окружающей газовой среды и шлака. Это способствует выгоранию углерода с образованием практически нерастворяющегося в металле газа — окиси углерода.

По подсчетам из одного кубического сантиметра расплавленного электродного металла при сварке толстопокрытыми электродами выделяется 20—70 см3, а при сварке непокрытыми электродами 60—110 см3 окиси углерода.

Количество выделяющегося газа увеличивается за счет паров металла.

Газ, включая и пар, во время расплавления непокрытых электродов выделяется частично непосредственно через поверхность капель, частично собирается в виде пузырьков внутри капель.

При выделении газа непосредственно через поверхность капель без образования пузырьков создаются реактивные силы, действующие на поверхность капель. Эти силы препятствуют; отрыву капель и обусловливают их подвижность на конце электрода, увеличивающуюся с увеличением содержания углерода в электроде.

Слой шлака на каплях при сварке толстопокрытыми электродами затрудняет выделение газа непосредственно через поверхность и способствует этим уменьшению подвижности капель. Большую роль играют пузырьки газа внутри капель. Давление газа в пузырьках, наряду с силой тяжести, способствует отрыву капли.

При взрывах пузырьков капли электродного металла приобретают большую скорость и отбрасываются к детали.

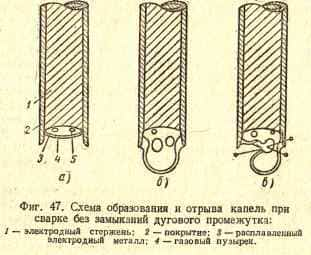

На фиг. 47 изображены составленные автором схемы развития пузырьков и отрыва капли при сварке в нижнем положении на умеренных силах тока. Пузырьки газа зарождаются обычно у границы расплавления электрода (фиг. 47, а).

Зародившись, они быстро растут за счет поступления в их полости новых порций окиси углерода и пара. Одновременно пузырьки поднимаются вверх, вследствие меньшего удельного веса газа по сравнению с металлом, и концентрируются вблизи границы расплавления (фиг. 47, б).

В некоторый момент газ прорывает тонкий слой жидкого металла и шлака. Происходит взрыв (фиг. 47, в), в результате которого от электрода отрывается крупная капля н образуется несколько мелких капель.

К моменту взрыва возникают новые пузырьки, которые затем также растут, взрываются и отрывают определенные порции металла и шлака.

Фиг.47.Схема образованияи отрыва капель при сварке без замыканий без дугового промежутка

Пузырьки газа могут зарождаться также на границе между металлом и шлаком. Эти пузырьки не достигают больших размеров. В результате их взрывов от сравнительно крупной капли расплавленного металла на конце электрода отрываются мелкие капли, размер которых составляет доли миллиметра.

Исследования показывают, что во время расплавления электрода одновременно образуются капли различных размеров. Весовое соотношение между ними зависит от количества образующегося газа, характера и скорости его выделения. Л это, в свою очередь, зависит от состава электродных стержней и покрытий, рода сварочного тока и полярности, силы тока.

Величина тока при этом оказывает наибольшее влияние. С увеличением тока увеличиваются температура расплавленного металла на конце электрода, скорость выделения газа, частота и интенсивность взрывов. Вследствие этого увеличивается число капель, образующихся за единицу времени, и уменьшается их размер.

Например, во время сварки на прямой полярноста постоянного тока электродами ОММ-5 диаметром 5 мм получены следующие данные. При силе тока в 160 а 83,9% электродного металла переходит на деталь в виде капель размером более 5 мм. Причем за 1 сек. таких капель образуется примерно 1 шт. При токе в 315 а максимальный размер капель не превышает 4 мм.

При этом 30—34% металла переходит на деталь в виде капель менее 1 мм. Таких капель образуется за секунду примерно 200—300 шт.

Фиг.48.Схема переноса электродного металла с замыканиями дугового промежутка

Фиг.49.Распределение электродного металла по поверхности свариваемого изделия

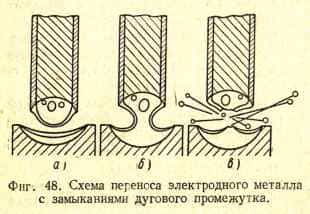

Перенос электродного металла с замыканиями дугового промежутка. При сварке короткой дугой на небольших токах перенос электродного металла происходит при замыкании дугового промежутка. В таких случаях образующаяся на конце электрода капля (фиг.

48, а) соприкасается с поверхностью сварочной ванны, и металл капли сливается с металлом ванны (фиг. 48, б). Под действием взрыва газов и паров мостик жидкого металла разрушается, значительная часть металла капли отделяется от электрода (фиг. 48, в).

Затем капля образуется снова, и процесс повторяется.

В зависимости от режимов сварки число замыканий дугового промежутка может составлять от 1—2 до 30—50 в сек. В периоды между замыканиями от крупной капли идет постоянный отрыв мелких капель за счет действия выделяющихся газов.

Перенос с замыканиями дугового промежутка играет наибольшую роль при сварке в потолочном положении. В этом случае для улучшения переноса сварка должна вестись на самой короткой дуге.

Разбрызгивание электродного металла.

Хорошо известно, что расплавленный электродный металл не весь переходит в шов: часть его в виде брызг вылетает из зоны сварки и составляет потери на разбрызгивание. Наличие таких потерь уменьшает производительность процесса сварки, увеличивает расход электродов, электроэнергии и требует дополнительного времени на очистку изделий от брызг.

Явление разбрызгивания представляет частный случай переноса металла в дуге. При взрывообразном выделении газа из расплавленного электродного металла капли металла приобретают сравнительно большие скорости и разлетаются в различных направлениях. Распределение капель по поверхности изделия соответствует графику, представленному на фиг. 49.

Прямая ей обозначает ширину сварочной ванны. Как видно, основная часть электродного металла распределяется вблизи от шва и попадает в сварочную ванну. Заштрихованная часть графика соответствует потерям на разбрызгивание.

Величина потерь зависит от состава электродных стержней и покрытий, рода, силы тока и его полярности, а также от других факторов, влияющих на процесс газовыделения при расплавлении электрода. Она зависит также от длины дуги, вида сварного соединения и техники выполнения сварки.

С увеличением тока и длины дуги потери сильно возрастают. Потери возрастают также при увеличении содержания углерода в электроде, например, за счет применения доменного ферромарганца вместо электропечного в покрытиях ОММ-5 и ЦМ-7.

Обычно величина потерь на разбрызгивание определяется совместно с потерями на угар. Средние значения общих потерь для различных марок электродов приведены в главе III. Потери на угар, как правило, составляют незначительную величину по сравнению с потерями на разбрызгивание.

Типы переноса электродного металла и их применение

МЕЖДУНАРОДНЫЙ ИНЖЕНЕР-СВАРЩИК

При сварке плавящимся электродом открытой дугой перенос электродного металла представляет сложный процесс. Много факторов оказывает влияние на перенос: состав и свойства защитного газа, состав и свойства электродного металла, род тока и полярность, параметры режима сварки, вольт-амперная характеристика источника тока и его динамические свойства и др.

- Можно выделить следующие виды переноса электродного металла:

- — без коротких замыканий дуги и с короткими замыканиями;

- — крупно-, средне-, мелкокапельный и струйный;

- — без разбрызгивания и с разбрызгиванием.

Наиболее благоприятные условия для переноса электродного металла наблюдаются при сварке в инертных одноатомных газах аргоне и гелии.

В аргоне имеет место два вида переноса: крупнокапельный без коротких замыканий с небольшим разбрызгиванием на докритическом токе и струйный на токе больше критического.

Вид переноса влияет на форму проплавления Сварка со струйным переносом рекомендуется на металле средней толщины.

В гелии наблюдается капельный перенос с короткими замыканиями (к. з.) дупи (малые ток и напряжение) и без к. з. на повышенном токе и напряжении при незначительном мелкокапельном разбрызгивании. Форма валика в гелии имеет меньшую выпуклость, чем в аргоне, так как аргон повышает поверхностное натяжение в сталях.

Применение смеси Аг+Не позволяет использовать преимущества обоих газов.

При сварке в С02 имеют место перенос мелкокапельный с к. з. и небольшим разбрызгиванием, крупнокапельный с к. з. и без к. з. с большим разбрызгиванием. На больших токах, когда дуга погружается в основной металл, перенос становится мелкокапельным, разбрызгивание уменьшается (рис. 1.08.6), однако валик имеет чрезмерную выпуклость.

Известно, что 02 понижает поверхностное натяжение металла.

Поэтому его содержание в смеси с Аг обеспечивает мелкокапельный перенос с минимальным разбрызгиванием и высокой стабильностью процесса Смеси Аг + 02, Аг + С02і Аг + С02 + 02 находят широкое применение при сварке низко — и высоколегированных сталей, так как обеспечивают снижение критического тока и повышение стабильности, уменьшение разбрызгивания и улучшение формирования шва, предупреждают пористость. С этой же целью применяют смесь С02 + О. Однако в этом случае требуется проволока с более высоким содержанием рас- кислителей. Следует также отметить снижение приваривания брызг при окислительной защите и увеличение глубины проплавления (рис. 1.08.8).

Конструкция стыковых, тавровых, угловых и на — хлесточных соединений при сварке в защитных газах регламентируется стандартом ГОСТ 14771-76.

Стыковые соединения без скоса кромок сваривают за один проход в инертных газах толщиной 0.8-6 мм. в активных газах — 0.8-8 мм. В случае применения

аргона такие соединения можно сваривать со струйным переносом. При многопроходной сварке лучше применять варианты сварки с капельным переносом электродного металла, обеспечивающим эллиптическую форму провара.

б. Специальные способы сварки.

Импульсная дуговая сварка выполняется в аргоне или гении. С помощью импульсов обеспечивается управляемый перенос электродного металла в различных пространственных положениях сварки.

Сварка в С02 проволокой большого диаметра (3, 4 мм) на токах до 1000 А позволяет увеличить скорость сварки до 100 м/час при небольшом разбрызгивании.

Сварка в С02 на форсированных режимах (плотность тока 350-450 А/мм2) увеличивает глубину провара, процесс осуществляется без разбрызгивания, однако валики чрезмерно выпуклые.

Сварка в вертикальном положении с принудительным формированием шва может выполняться сплошной проволокой в С02, порошковой или активированной проволоками. Металл толщиной 20-60 мм сваривается за один проход.

Сварка в смеси активных газов с увеличенным вылетом позволяет снизить разбрызгивание, уменьшить приваривание брызг и повысить производительность.

Сварка в узкую щелевую разделку возможна на металле толщиной до 300 мм. При этом можно исключить дорогостоящую термическую обработку после сварки.

Сварка порошковой проволокой под водой выполняется «мокрым» способом. Механизм подачи проволоки погружается к месту сварки, а источник тока находится на палубе судна.

- Здоровье и безопасность

- Основные вредные производственные факторы, которые могут воздействовать на сварщика при сварке в защитных газах:

- 1) выделение токсичных аэрозолей, в особенности при сварке порошковой проволокой:

- 2) скопление газов, имеющих плотность больше плотности воздуха;

- 3) взрыв баллонов, в которых начальное давление составляет Р=15 МПа;

- 4) излучение дуги;

- 5) поражение электрическим током;

- 6) взрыв во время ремонта сваркой емкостей и трубопроводов, в которых находились горючие материалы;

- 7) возникновение пожаров.

Гибкие производственные системы для сборочно-сварочных работ должны обеспечивать автоматизацию следующих операций: 1. Сборка под сварку. 2. Загрузочно-разгрузочные работы. 3. Складирование заготовок и сваренных конструкций. 4. Складирование и замена оснастки. 5. …

1. Изменение сварной конструкции и технологии ее изготовления при заданном типе сварочного робота. 2. Выбор другого сварочного робота либо оснащение его дополнительными технологическими средствами. 3. Одновременная доработка конструкции, технологии и …

Эффективность применения роботизированной сварки зависит от технологичности свариваемой конструкции. Разработана специальная методика оценки технологичности, которая позволяет: 1. Выбирать сварные конструкции (СК), как объект роботизированной сварки, из числа предварительного отбора сварных …

Процесс переноса электродного металла

Процесс переноса электродного металла

За счет энергии, выделяемой в активном пятне, расположенном на его торце, и теплоты, выделяющейся по закону Джоуля-Ленца, при протекании сварочного тока по вылету электрода осуществляются нагрев и плавление электрода.

Вылетом называется свободный участок электрода от места контакта с токопроводом до его торца. В начальный момент ручной дуговой сварки вылет электрода составляет 400 мм и изменяется по мере плавления электрода, при автоматической сварке он равен 12–60 мм.

Расплавляясь в процессе сварки, жидкий металл с торца электрода переходит в сварочную ванну в виде капель разного размера. За 1 секунду может переноситься от 1–2 до 150 капель и более в зависимости от размера.

Независимо от основного положения сварки капли жидкого металла всегда перемещаются вдоль оси электрода по направлению к сварочной ванне. Это объясняется действием на каплю разных сил в дуге.

В первую очередь к ним относятся гравитационная сила, электромагнитная сила, возникающая при прохождении по электроду сварочного тока, сила поверхностного натяжения, давление образующихся внутри капли газов, которые отрывают ее от электрода и дробят на более мелкие капли.

- Схематично перенос металла электрода можно представить в следующем виде:

- 1) металл на конце электрода подплавляется и образуется слой расплавленного металла;

- 2) под действием сил поверхностного натяжения и силы тяжести этот слой металла принимает форму капли с образованием у основания тонкой шейки.

С течением времени поперечное сечение шейки капли уменьшается, что приводит к значительному увеличению плотности тока у шейки капли.

Удлинение шейки продолжается до момента касания капли поверхности сварочной ванны. В этот момент происходит короткое замыкание сварочной цепи.

Резкое возрастание тока приводит к разрыву шейки и в следующее мгновение вновь возникает, но уже между торцом электрода и каплей.

Капля под давлением паров и газов зоны дуги с ускорением внедряется в жидкий металл сварочной ванны. При этом часть металла в виде брызг выбрасывается из зоны сварки. Затем процесс каплеобразования повторяется.

Время горения дуги и короткого замыкания составляет примерно 0,02–0,05 с. Частота и продолжительность короткого замыкания в значительной степени зависят от длины сварочной дуги.

Чем меньше длина дуги, тем больше коротких замыканий и тем они продолжительнее.

От сварочного тока, состава и толщины электродного покрытия, положения шва зависят форма и размеры капель металла. Перенос электродного металла крупными каплями происходит при сварке на малых токах электродами с тонким покрытием.

Перенос металла в виде потока мельчайших капель происходит при больших плотностях сварочного тока и при использовании электродов с толстым покрытием.

Снижает поверхностное натяжение металла электродное покрытие. Кроме того, газообразующие компоненты, выделяя большое количество газов, создают в зоне дуги повышенное давление, которое способствует размельчению капель жидкого металла.

Газовое дутье, представляющее собой поток газов, направленный вдоль дуги в сторону сварочной ванны, действует на процесс переноса капель металла в дуге.

При сварке электродом с толстым покрытием стержень электрода плавится быстрее и торец его оказывается немного прикрытым «чехольчиком» покрытия.

При этом интенсивное газообразование в небольшом объеме «чехольчика» приводит к явлению газового дутья, ускоряющего переход капель металла в сварочную ванну.

Влияние силы тяжести особенно сказывается при сварке нижних швов (способствует отрыву капель) и потолочных швов (препятствует переносу металла в шов).

Важным фактором, влияющим на перенос металла в дуге, являются электромагнитные силы. Плотность тока, проходящего через жидкую каплю, велика, поэтому сжимающее действие магнитного поля оказывается заметным.

Магнитное поле ускоряет образование и сужение шейки капли, а следовательно, и отрыв ее от торца электрода.

Электрическое поле, напряженность которого направлена вдоль дуги в сторону сварочной ванны, действует на жидкую каплю, ускоряя процесс отрыва капель от торца электрода и переход ее в сварочную ванну металла.

При потолочной сварке действием магнитного и электрического полей, а также явлением газового дутья в дуге обеспечивается перенос капель электродного металла на свариваемый шов.

Шлаковую оболочку, которая образуется от плавления веществ, входящих в покрытие электрода, имеют капли металла, проходящие через дугу. Эта оболочка защищает металл капли от окисления и азотирования, обеспечивая хорошее качество металла шва.

Доля электродного металла в составе металла шва различна и зависит от способа и режима сварки, а также от вида сварного шва. При ручной сварке доля электродного металла колеблется в широких пределах (30–80 %), при автоматической сварке она составляет 30–40 %.

В значительной степени производительность сварки зависит от скорости расплавления электродного металла, которая оценивается коэффициентом расплавления.

Коэффициент расплавления численно равен массе электродного металла (г), расплавленного в течение одного часа, приходящегося на один ампер сварочного тока. Коэффициент расплавления зависит от ряда факторов, влияющих на процесс плавки электродного металла.

При обратной полярности коэффициент расплавления больше, чем при прямой полярности, так как на аноде выделяется больше теплоты и температура анода выше, чем у катода.

На коэффициент расплавления влияют состав покрытия и его толщина. Это объясняется, во-первых, значением эффективного потенциала ионизации газов, во-вторых, изменением баланса теплоты дугового промежутка. Коэффициент расплавления при ручной дуговой сварке составляет 6,5–14,5 г/(А?ч). Меньшие значения имеют электроды с тонким покрытием, а большие значения – электроды с толстым покрытием.

Коэффициентом наплавки пользуются для оценки скорости сварки шва. Этот коэффициент оценивает количество электродного металла, введенного в свариваемый шов.

Коэффициент наплавки меньше коэффициента расплавления на величину потерь электродного металла из-за угара и разбрызгивания.

Эти потери при ручной сварке достигают 25–30 %, при автоматической сварке под флюсом потери составляют только 2–6 % от количества расплавленного электродного металла.

Знание этих коэффициентов позволяет произвести расчет количества электродного металла для сварки шва установленного сечения и определить скорость сварки шва.

Данный текст является ознакомительным фрагментом.

Большая Рнциклопедия Нефти Рё Газа

Cтраница 1

Перенос металла РІ РґСѓРіРµ РїСЂРё сварке металлическим электродом РїСЂРѕРёСЃС…РѕРґРёС‚ РІ РІРёРґРµ капель. Р—Р° РѕРґРЅСѓ секунду СЃ электрода РЅР° металл переносится 15 — 60 капель примерно одинакового размера.

С увеличением силы тока количество переносимых капель увеличивается, а размер их уменьшается.

При сварке дугой постоянного тока на положительном полюсе выделяется тепла больше, чем на отрицательном. [1]

Перенос металла — явление, состоящее РІ местном соединении материалов сопряженных поверхностей, последующем его отрыве Рё переходе материала РЅР° РґСЂСѓРіСѓСЋ поверхность. [2]

Перенос металла СЃ РѕРґРЅРѕР№ поверхности РЅР° РґСЂСѓРіСѓСЋ РїСЂРё схватывании зависит РѕС‚ конструкции деталей, свойств РёС… материалов, образующихся пленок Рё смазки, режимов трения Рё может происходить РІ РІРёРґРµ субмикроскопических частиц СЃ массой РїРѕСЂСЏРґРєР° 10 — 1Р Рі, несущественно повреждая поверхности деталей Рё РЅРµ вызывая катастрофического РёС… РёР·РЅРѕСЃР°. [3]

Перенос металла обусловлен формой разрядов между контактами Рё зависит, главным образом, РѕС‚ параметров электрической цепи, РІ которой контакты работают. РќР° СЂРёСЃ. 20 — 2 схематически показан характер СЌСЂРѕР·РёРё ( переноса) металла РЅР° контактах РїСЂРё различных условиях РёС… работы. [4]

Перенос металла обусловлен формой разрядов между контактами Рё зависит, главным образом, РѕС‚ параметров электрической цепи, РІ которой контакты работают. РќР° СЂРёСЃ. 18 — 4 схематически показан характер СЌСЂРѕР·РёРё ( переноса) металла РЅР° контактах РїСЂРё различных условиях РёС… работы. [5]

Перенос металла при механическом зацеплении выступов на поверхности трущихся тел характеризуется функцией срт, которая зависит от жесткости механического зацепления. [6]

Перенос металла небольшими каплями в моменты короткого замыкания обеспечивает формирование ровных плотных слоев наплавленного металла.

При прерывистом процессе горения дуги достигается хорошее формирование наплавленных валиков, обеспечивается возможность наплавки тонких валиков с площадью сечения, близкой к площади сечения проволоки. [7]

Перенос металла может происходить в виде жидких капель различных размеров и пара. [9]

Перенос металла небольшими каплями облегчает формирование ровных плотных слоев наплавленного металла. [10]

Перенос металла в сварочную ванну осуществляется перпендикулярно к направлению силы тяжести.

Путем манипуляций концом электрода и соответствующей разделки кромок в этом случае также стремятся максимально приблизить характер переноса металла к переносу в нижнем положении. [12]

Перенос металла в дуге при сварке в среде углекислого газа имеет много общего с переносом металла при ручной дуговой сварке и сварке под флюсом. [13]

Перенос металла СЃ электрода РЅР° изделие — определяет технологические характеристики Рё области применения процессов сварки плавящимся электродом.

Перенос металла может происходить в виде жидких капель различных раа-меров и пара. Основные виды переноса электродного металла при сварке в СО2 и его смесях следующие ( см. рис.

4 и 5): крупнокапельный с естественными короткими замыканиями разрядного промежутка; крупнокапельный без коротких замыканий; каплями среднего и малого размера без коротких замыканий; струйный перенос; с принудительными короткими замыканиями разрядного промежутка. [14]

Страницы: 1 2 3 4 5