- Особенности обработки металла

- Сварка

- Электрическая обработка

- Особенности художественной обработки металлов

- Способы механической обработки металлов

- Обработка давлением

- Обработка с помощью резки

- Химическая обработка металлов для повышения защитных свойств материала

- Термические виды обработки металлов

- Отжиг

- Закалка

- Отпуск

- Старение

- Нормализация

- Глава V. Рубка металла

- Технологические процессы обработки материалов резанием

- Резание металла. Формообразование, инструментальные материалы

- Общие сведения

- Клин — основа всех режущих инструментов

- Урок 13. технологии ручной обработки металлов и пластмасс — Технология — 6 класс — Российская электронная школа

- Припуски на обработку металла

Металлы и их сплавы издавна используются человеком для изготовления инструментов и оружия, украшений и ритуальных предметов, домашней утвари и деталей механизмов.

Чтобы превратить металлические слитки в деталь или изделие, их требуется обработать, или изменить их форму, размеры и физико-химические свойства. За несколько тысячелетий было разработано и отлажено множество способов обработки металлов.

Обработка металла

Особенности обработки металла

Многочисленные виды металлообработки можно отнести к одной из больших групп:

- механическая (обработка резанием);

- литье;

- термическая;

- давлением;

- сварка;

- электрическая;

- химическая.

Литье — один из самых древних способов. Он заключается в расплавлении металла и розливе его в подготовленную форму, повторяющую конфигурацию будущего изделия. Этим способом получают прочные отливки самых разных размеров и форм.

Про другие виды обработки будет рассказано ниже.

Сварка

Сварка также известна человеку издревле, но большинство методов были разработаны в последнее столетие. Сущность сварки заключается в соединении нагретых до температуры пластичности или до температуры плавления кромок двух деталей в единое неразъемное целое.

В зависимости от способа нагрева металла различают несколько групп сварочных технологий:

- Химическая. Металл нагревают выделяемым в ходе химической реакции теплом. Термитную сварку широко применяют в труднодоступных местах, где невозможно подвести электричество или подтащить газовые баллоны, в том числе под водой.

- Газовая. Металл в зоне сварки нагревается пламенем газовой горелки. Меняя форму факела, можно осуществлять не только сварку, но и резку металлов.

- Электросварка. Самый распространенный способ:

- Дуговая сварка использует для нагрева и расплавления рабочей зоны тепло электрической дуги. Для розжига и поддержание дуги применяют специальные сварочные аппараты. Сварка ведется обсыпными электродами или специальной сварочной проволокой в атмосфере инертных газов.

- При контактной сварке нагрев осуществляется проходящим через точку соприкосновения соединяемых заготовок сильным электротоком. Различают точечную сварку, при которой детали соединяются в отдельных точках, и роликовую, при которой проводящий ролик катится по поверхности деталей и соединяет их непрерывным швом.

Дуговая сварка

С помощью сварки соединяют детали механизмов, строительные конструкции, трубопроводы, корпуса судов и автомобилей и многое другое. Сварка хорошо сочетается с другими видами обработки металлов.

Электрическая обработка

Метод основан на частичном разрушении металлических деталей под воздействием электрических разрядов высокой интенсивности.

Его применяют для прожигания отверстий в тонколистовом металле, при заточке инструмента и обработке заготовок из твердых сплавов. Он также помогает достать из отверстия обломившийся и застрявший кончик сверла или резьбового метчика.

Графитовый или латунный электрод, на который подано высокое напряжение, подводят к месту обработки. Проскакивает искра, металл частично оплавляется и разбрызгивается. Для улавливания частиц металла промежуток между электродом и деталью заполняют специальным маслом.

Ультразвуковая обработка металла

К электрическим способам обработки металлов относят и ультразвуковой. В детали возбуждаются колебания высокой интенсивности с частотой свыше 20 кгц. Они вызывают локальный резонанс и точечные разрушения поверхностного слоя, метод применяют для обработки прочных сплавов, нержавейки и драгоценностей.

Особенности художественной обработки металлов

К художественным видам обработки металлов относят литье, ковку и чеканку. В средине XX века к ним добавилась сварка. Каждый способ требует своих инструментов и приспособлений. С их помощью мастер либо создает отдельное художественное произведение, либо дополнительно украшает утилитарное изделие, придавая ему эстетическое наполнение.

Художественная чеканка

Чеканка — это создание рельефного изображения на поверхности металлического листа или самого готового изделия, например, кувшина. Чеканку выполняют и по нагретому металлу.

Способы механической обработки металлов

Большую группу способов механической обработки металлов объединяет одно: в каждом из них применяется острый и твердый по отношению к заготовке инструмент, к которому прикладывают механическое усилие. В результате взаимодействия от детали отделяется слой металла, и форма ее изменяется. Заготовка превышает размерами конечное изделие на величину, называемую «припуск»

Разделяют такие виды механической обработки металлов, как:

- Точение. Заготовка закрепляется во вращающейся оснастке, и к ней подводится резец, снимающий слой металла до тех пор, пока не будут достигнуты заданные конструктором размеры. Применяется для производства деталей, имеющих форму тела вращения.

- Сверление. В неподвижную деталь погружают сверло, которое быстро вращается вокруг своей оси и медленно подается к заготовке в продольном направлении. Применяется для проделывания отверстий круглой формы.

- Фрезерование. В отличие от сверления, где обработка проводится только передним концом сверла, у фрезы рабочей является и боковая поверхность, и кроме вертикального направления, вращающаяся фреза перемещается и вправо-влево и вперед-назад. Это позволяет создавать детали практически любой требуемой формы.

- Строгание. Резец движется относительно неподвижно закрепленной детали взад- вперед, каждый раз снимая продольную полоску металла. В некоторых моделях станков закреплен резец, а двигается деталью. Применяется для создания продольных пазов.

- Шлифование. Обработка производится вращающимся или совершающим продольные возвратно- поступательные движения абразивным материалом, который снимает тонкие слои с поверхности металла. Применяется для обработки поверхностей и подготовки их к нанесению покрытий.

Шлифовка металла

Каждая операция требует своего специального оборудования. В технологическом процессе изготовления детали эти операции группируются, чередуются и комбинируются для достижения оптимальной производительности и сокращения внутрицеховых расходов.

Обработка давлением

Обработка металла давлением применяется для изменения формы детали без нарушения ее целостности. Существуют следующие виды:

Перед ковкой заготовку нагревают, опирают на твердую поверхность и наносят серию ударов тяжелым молотом так, чтобы заготовка приняла нужную форму.

Исторически ковка была ручной, кузнец разогревал деталь в пламени горна, выхватывал ее клещами и клал на наковальню, а потом стучал по ней кузнечным молотом, пока не получался меч или подкова.

Современный кузнец воздействует на заготовку молотом кузнечного пресса с усилием до нескольких тысяч тонн. Заготовки длиной до десятков метров разогреваются в газовых или индукционных печах и подаются на ковочную плиту транспортными системами.

Вместо ручного молота применяются кузнечные штампы из высокопрочной стали.

Ковка

Для штамповки требуется две зеркальные по отношению друг к другу формы — матрица и пуансон. Тонкий лист металла помещают между ними, а потом с большим усилием сдвигают. Металл, изгибаясь, принимает форму матрицы. При больших толщинах листа металл нагревают до точки пластичности. Такой процесс называют горячая штамповка.

Во время штамповки могут выполняться такие операции, как:

- гибка;

- вытягивание;

- осаживание;

- и другие.

С помощью штамповки выпускают широчайший ассортимент изделий — от корпусов бытовой техники до колесных дисков и бензобаков.

Обработка с помощью резки

Металл поступает на предприятие в виде проката — листов или профилей стандартных размеров и толщин. Чтобы разъединить лист или профиль на изделия или заготовки нужных размеров, применяют обработку резкой.

- Для профиля чаще всего используют резку абразивным кругом или дисковой пилой.

- Для раскроя листов металла применяют несколько видов резки:

- Ручная. Газосварщик с газовой горелкой вырезает куски металла нужного размера и формы. Применяется в небольших мастерских и на опытных производствах.

- Газовая. Установка газовой резки режет пламенем автоматизированной газовой горелки и позволяет не только быстро произвести раскрой листа, но и разложить вырезанные заготовки по контейнерам для доставки их на сборочные участки

- Лазерная. Режет металл лазерным лучом. Отличается высокой точностью и малым коэффициентом отходов. Кроме резки, может выполнять операции сварки и гравировки — нанесения на металл не удаляемых надписей.

- Плазменная. Режет металл факелом высокоионизированного газа — плазмы. Применяется для раскроя листов из твердых и специальных сплавов.

Лазерная резка

В условиях промышленного производства и средних или крупных серий на первый план выходит такое понятие, как коэффициент использования металла. Он повышается как за счет более плотной раскладки деталей по площади, так и за счет прогрессивных технологий резки, дающих меньше отходов

Химическая обработка металлов для повышения защитных свойств материала

Химическая обработка металла — это воздействие на него специальными веществами с целью вызвать управляемую химическую реакцию.

Выполняются как подготовительные операции для очистки поверхности перед сваркой или покраской, так и как финишные отделочные операции для улучшения внешнего вида изделия и защиты его от коррозии.

Цинкование металла

С помощью электрохимической обработки гальваническим методом наносят защитные покрытия.

Термические виды обработки металлов

Термическая обработка металлов применяется для улучшения их физико-механических свойств. К ней относя такие операции, как:

- отжиг;

- закалка;

- отпуск;

- старение;

- нормализация.

Термическая обработка стали

Термическая обработка заключается в нагревании детали до определенной температуры и ее последующем охлаждении по специальной программе.

Отжиг

Заготовку нагревают до температуры пластичности и медленно охлаждают прямо в печи.

Отжиг снижает твердость стали, но существенно повышает пластичность и ковкость.

Отжиг

Применяется перед штамповкой или раскаткой. Во время отжига снимаются внутренние напряжения, возникшие при отливке или механической обработке.

Закалка

При закалке заготовку прогревают до температуры пластичности и держат в таком состоянии в течение определенного времени, за которое стабилизируются внутренние структуры металла.

Далее изделие быстро охлаждают в большом количестве воды или масла. Закалка существенно повышает твердость материала и снижает его ударную вязкость, повышая, таким образом, и хрупкость.

Применяют для элементов конструкций, подверженных большим статическим и малым динамическим нагрузкам.

Отпуск

Проводится после закалки. Образец нагревают до температуры, несколько меньшей температуры закалки, и охлаждают медленно. Это позволяет компенсировать излишнюю хрупкость, появившуюся после закалки. Применяется в инструментальном производстве

Старение

Искусственное старение заключается в стимуляции фазовых превращений в массе металла. Его проводят при умеренном нагреве для придания материалу свойств, возникающих при естественном старении за долгое время.

Нормализация

Нормализация проводится для повышения ковкости без заметного снижения твердости за счет приобретения сталью мелкозернистой структуры.

Ее применяют перед закалкой и для повышения обрабатываемости резанием. Проводят так же, как и отжиг, но остывает заготовка на открытом воздухе.

Глава V. Рубка металла

Рубкой называется слесарная операция, при которой с помощью режущего инструмента (зубила и др.) и ударного инструмента (слесарного молотка) с поверхности заготовки или детали удаляются лишние слои металла или заготовка разрубается на части.

- Рубка производится в тех случаях, когда по условиям производства станочная обработка трудно выполнима или нерациональна и когда не требуется высокой точности обработки.

- Рубка применяется для удаления (срубания) с заготовки больших неровностей (шероховатостей), снятия твердой корки, окалины, заусенцев, острых углов кромок на литых и штампованных деталях, для вырубания шпоночных пазов, смазочных канавок, для разделки трещин в деталях под сварку (разделка кромок), срубания головок заклепок при их удалении, вырубания отверстий в листовом материале.

- Кроме того, рубка применяется тогда, когда необходимо от пруткового, полосового или листового материала отрубить какую-то часть.

Заготовку перед рубкой закрепляют в тиски. Крупные заготовки рубят на плите или наковальне, а особо крупные — на том месте, где они находятся.

В зависимости от назначения обрабатываемой детали рубка может быть чистовой и черновой. В первом случае зубилом за один проход снимают слой металла толщиной от 0,5 до 1 мм, во втором — от 1,5 до 2 мм. Точность обработки, достигаемая при рубке, составляет 0,4-1,0 мм.

Резанием называется процесс удаления с обрабатываемой заготовки (детали) лишнего слоя металла в виде стружки, осуществляемый при помощи режущих инструментов. Процесс резания осуществляется при выполнении большинства слесарных операций: рубки, резания, опиливания, сверления, шабрения, притирки.

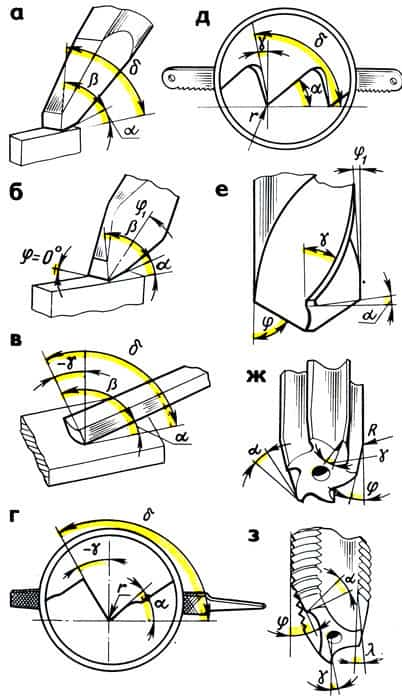

Форма режущей части (лезвия) любого режущего инструмента представляет собой клин с определенными углами (зубило, резец) или несколько клиньев (ножовочное полотно, метчик, плашка, фреза, напильник) (рис. 55,а-з).

Рис. 55. Углы режущей части слесарного инструмента: а — зубила, д — ножовочного полотна, б — крейцмейселя, е — сверла, в — шабера, ж — развертки, г — напильника, з — метчика

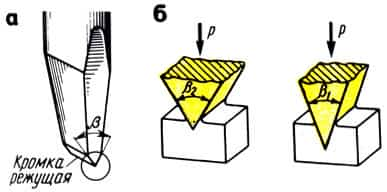

Рис. 55. Углы режущей части слесарного инструмента: а — зубила, д — ножовочного полотна, б — крейцмейселя, е — сверла, в — шабера, ж — развертки, г — напильника, з — метчика  Рис. 56. Простейший вид клина-зубила (а), зависимость силы внедрения его от (б): Р — сила удара, Р — угол заострения, β — небольшой угол, β1 — угла заострения (б): β2 — большой угол

Рис. 56. Простейший вид клина-зубила (а), зависимость силы внедрения его от (б): Р — сила удара, Р — угол заострения, β — небольшой угол, β1 — угла заострения (б): β2 — большой угол

Зубило представляет собой простейший режущий инструмент, в котором форма клина особенно четко выражена (рис. 56,а).

В зависимости от того, как будет заострен режущий клин (рис. 56,6), как он будет установлен по отношению к плоскости (поверхности) детали и как будет направлена сила, двигающая клин в слое металла, можно получить наибольший или наименьший выигрыш в затрате труда, в качестве обработки, а также в количестве израсходованных инструментов.

Чем острее клин, т. е. меньше угол, образованный его сторонами, тем меньшее усилие потребуется для его углубления в материал.

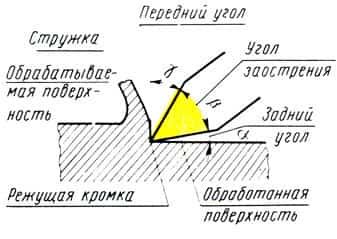

Теорией и практикой резания установлены определенные углы заострения режущих инструментов для различных металлов. Элементы и геометрическая форма режущей части зубила изображены на рис. 57.

- На обрабатываемой заготовке различают следующие поверхности: обрабатываемую, обработанную, а также поверхность резания.

- Обрабатываемой поверхностью называется поверхность, с которой будет сниматься слой материала (стружка).

- Обработанной поверхностью называется поверхность, с которой снят слой металла (стружка).

Грань, по которой сходит стружка при резании, называется передней, а противоположная ей грань, обращенная к обрабатываемой поверхности заготовки, — задней. Пересечение передней и задней граней образуют режущую кромку, ширина которой у зубила обычно 15 — 25 мм.

Угол λ заострения β (бэта) — угол, образованный между передней и задней поверхностями инструмента.

Угол резания δ (дельта) — угол между передней гранью и обрабатываемой поверхностью; он равен сумме угла заострения и заднего угла, т. е.

δ = β + α.

Передний угол γ (гамма) — угол между передней гранью и плоскостью, проведенной через режущую кромку перпендикулярно обрабатываемой поверхности. Чем больше передний угол у инструмента, тем меньше угол заострения и тем, следовательно, меньше будет усилие резания, но менее прочной и стойкой будет режущая его часть.

Рис. 57. Элементы резания и геометрия режущей части зубила

Рис. 57. Элементы резания и геометрия режущей части зубила

Задний угол α (альфа) образуется задней поверхностью (гранью) и поверхностью резания. Задний угол должен быть очень небольшим, чтобы не ослабить режущую часть инструмента. Для зубил он равен 3 — 8°.

Если зубило наклонить под большим углом, оно врежется в обрабатываемую поверхность; при меньших углах зубило скользит, не производя резания.

Этот угол уменьшает трение задней поверхности инструмента об обработанную поверхность.

- Действие клинообразного инструмента на обрабатываемый металл изменяется в зависимости от положения оси клина и направления действия силы Р.

- Различают два основных вида работы клина:

- ось клина и направление действия силы Р перпендикулярны поверхности заготовки.

- В этом случае заготовка разрубается;

ось клина и направление действия силы Р образуют с поверхностью заготовки угол меньше 90°. В этом случае с заготовки снимается стружка.

При работе клина при угле менее 90° его передняя поверхность сжимает находящийся перед нею срубаемый слой металла, отдельные его частицы смещаются относительно друг друга; когда напряжение в металле превысит прочность металла, происходит сдвиг или скалывание его частиц, в результате чего образуется стружка.

По невысокой стоимости козырек спецодежда купить на сайте www.aspektsnab.ru.

Технологические процессы обработки материалов резанием

- (основные понятия и определения)

- Резание как технологический способ обработки

- Обработка резанием заключается в срезании с обрабатываемой заготовки некоторого слоя металла, называемого припуском.

Металл, удаляемый в процессе резания, подвергается пластическому деформированию и разрушению. В таком виде его принято называть стружкой.

Все способы и виды обработки металлов, основанные на срезании припуска и превращении его в стружку, составляют разновидности, определяемые термином «резание металлов». Все разновидности резания подчиняются общим закономерностям.

Способы разделения металлов на части, при которых не образуется стружка, не относятся к обработке резанием (например, разрезка ножницами).

Элементы резания. Основные понятия и определения

При обработке металлов резанием изделие получается в результате срезания с заготовки слоя припуска, который удаляется в виде стружки. Готовая деталь ограничивается вновь образованными обработанными поверхностями. На обрабатываемой заготовке в процессе резания различают обрабатываемую и обработанную поверхности.

Кроме того, непосредственно в процессе резания режущей кромкой инструмента образуется и временно существует поверхность резания (рис. 1).Для осуществления процесса резания необходимо и достаточно иметь одно взаимное перемещение детали и инструмента.

Однако для обработки поверхности одного взаимного перемещения, как правило, недостаточно. В этом случае бывает необходимо иметь два или более, взаимосвязанных движений обрабатываемой детали и инструмента.

Совокупность нескольких движений инструмента и обрабатываемой детали и обеспечивает получение поверхности требуемой формы. При этом движение с наибольшей скоростью называется главным движением (Dг), а все остальные движения называются движениями подачи (Ds).

Суммарное движение режущего инструмента относительно заготовки, включающее главное движение и движение подачи, называется результирующим движением резания (De). Геометрическая сумма скорости главного движения резания и скорости движения подачи определяет величину скорости результирующего движения резания (Ve).

Плоскость, в которой расположены векторы скоростей главного движения резания и движения подачи (рис. 1), называется рабочей плоскостью (Ps). В этой плоскости измеряются угол скорости резания V и угол подачи μ. Для случаев токарной обработки этот угол равен 90 градусам.

- Интенсивность процесса резания определяется напряженностью режима резания. Режим резания характеризуют три параметра:

- — глубина резания t (мм);

- — подача s (мм/об);

- — скорость резания v (мм/мин).

- Элементы режима резания: глубина подача и скорость, обозначаются строчными (малыми) буквами латинского алфавита.

- Глубиной резания называется толщина слоя обрабатываемого материала, срезаемого за один проход инструмента.

- Подачей называется величина перемещения инструмента или обрабатываемого изделия в единицу времени или величина, этого перемещения, отнесенная к величине главного движения.

Рис. 1. Поверхности и движения при резании металлов:

1 – обрабатываемая поверхность; 2 — обработанная поверхность; 3 – поверхность резания;

Ps – рабочая плоскость; V – вектор скорости резания; Vs – вектор скорости движения подачи; Ve – вектор скорости результирующего движения; Dг – главное движение; Ds – движение подачи; De – результирующее движение.

Скоростью резания называется скорость перемещения поверхности резания относительно режущей кромки инструмента. Скорость резания можно представить как путь, пройденный режущим инструментом в единицу времени в направлении главного движения по поверхности резания.

Величина подачи и глубины резания определяют размер площади поперечного сечения срезаемого слоя (сечения среза):

f = t S.

Процесс пластической деформации срезаемого слоя и напряженность процесса резания наиболее полно оценивается не величиной площади поперечного сечения среза, а величинами ширины и толщины поперечного сечения срезаемого слоя (см. рис.2).

Толщиной срезаемого слоя (среза) a называется расстояние между двумя последовательными положениями поверхности резания.

Шириной срезаемого слоя b называется расстояние между обрабатываемой и обработанной поверхностями, измеренное по поверхности резания.

Форма поперечного сечения среза зависит от формы режущей кромки инструмента и от расположения ее относительно направления движения подачи.

При резании инструментом с прямолинейной режущей кромкой толщина среза а постоянна на всей ширине среза, а при резании инструментом с криволинейной режущей кромкой толщина среза неодинакова в разных точках по ширине среза. Из рис.

2 видно, что при постоянных значениях подачи S и глубины резания t ширина среза b и толщина среза a изменяются в зависимости от положения режущей кромки, в зависимости от угла между режущей кромкой и направлением подачи.

Рис. 2. Форма и размеры площади поперечного сечения среза

В результате того, что режущий инструмент имеет вспомогательный угол не равный нулю, фактическая площадь среза fфакт. меньше номинальной на величину площади среза остающихся на обработанной поверхности гребешков. Величина их несоизмеримо мала по сравнению с номинальной, и для выполнения каких-либо расчетов ею можно пренебречь.

- Производительность обработки резанием может характеризоваться объемом металла, срезаемого в единицу времени.

- Этот объем, мм3/мин, может быть определен как произведение площади поперечного сечения среза и длины пути, пройденного режущим инструментом в единицу времени – скорости резания:

- , мм3/мин,

- где: t – глубина резания, мм;

- s – подача, мм/об;

- v – скорость резания, м/мин;

- Кроме того, производительность механической обработки может оцениваться также величиной площади поверхности, обработанной в единицу времени, или по другим показателям.

- Основные случаи резания металлов

Процесс пластической деформации срезаемого слоя и образования стружки кроме указанных ранее параметров характеризуется еще и степенью сложности условий, в которых совершается образования стружки. По этому признаку различают два случая резания: свободное и несвободное (осложненное).

Резание металла. Формообразование, инструментальные материалы

Основы процесса резания и режущий инструмент

Понятие о процессе формообразования

Формообразование — это совокупность процессов, методов, способов и приемов получения из заготовки готовой детали с заданной формой, размерами и качеством поверхностного слоя.

Резание — это наиболее распространенный способ (вид) формообразования.

Остальные виды служат в основном для получения заготовок или полуфабрикатов (литье, прокатка, сварка, ЭХО, ЭФО, штамповка и ряд других). В основу классификации формообразования положен энергетический принцип.

Энергетический баланс формообразования можно выразить равенством (смотри рисунок 1):

Eо + Eф = Eи + Eфи + Eфп + Eс + Eфс,

причем: Eо = Eи + Eс, Eф = Eфи + Eфп + Eфс.

Eф — энергия формообразования.

Eo — энергия заготовки.

Eфп — энергия формообразования потерь.

Eфи — энергия формообразования изделия.

Eфс — энергия формообразования стружки.

Eи — энергия изделия.

Eс — энергия стружки.

Оценка процессов формообразования происходит по трем показателям:

- коэффициент использования материала;

- коэффициент приращения энергии;

- энергетический коэффициент использования формообразования.

Необходимое условие формообразования: энергия формообразования должна быть больше энергии связи электронов детали.

Основные показатели процессов формообразования

1) Энергия, подводимая к заготовке:

♦ механическая;

♦ химическая;

♦ электрическая;

♦ магнитная или электромагнитная. 2) Энергия формообразования (энергия для придания окончательной формы изделию):

♦ При электроэрозионной обработке — электрическая энергия;

♦ При резании — механическая энергия. 3) Распределение энергии во времени:

♦ Непрерывно;

♦ В виде импульсов. 4) Распределение энергии в пространстве:

♦ Точечная;

♦ Линейная;

♦ Поверхностная;

♦ Объемная. 5) Основной процесс формообразования:

♦ Пластическое деформирование — резание, обработка давлением;

♦ Хрупкое разрушение — ультразвуковая обработка;

♦ Плавление — литье и электроэрозионная обработка;

♦ Химические процессы — ЭХО;

♦ Выращивание кристаллов;

♦ Взаимодействие твердых частиц и связующих — порошковая металлургия и абразивная технология;

♦ Различные виды взаимодействия в электрических и магнитных полях —нанесение покрытий и т.п. 6) Метод формообразования:

♦ Путем удаления припуска — резание, ЭХО, ЭФО, ЭМО (электромеханическая обработка);

♦ Перераспределение объема материала заготовки при переходе из твердого состояния в жидкое — литье;

♦ Взаимодействие по коду или генетическому признаку. 7) Среда формообразования (в которой происходит процесс):

♦ Вакуум;

♦ Воздух;

♦ Инертный газ;

♦ Эмульсии;

♦ Жидкость;

♦ Диэлектрик;

♦ Суспензии;

♦ Твердое тело и другие.  Давление среды:

Давление среды:

♦ Нормальное;

♦ Повышенное;

♦ Высокое. 9) Кинематика процесса формообразования.

Один и тот же процесс формообразования может быть организован при разных формах обработки (смотри рисунок 2).

Схематизировано Грановским.

Рис. 2. Кинематика процесса формообразования 10) Состояние удаленного припуска:

♦ Стружка различной формы и размера;

♦ Раствор — ЭХО;

♦ Расплав или капли жидкости при электроэрозионной обработке;

♦ Пар при лучевой или лазерной обработке.

Резание металлов

Резание — как технологический способ обработки заключается в том, что с обрабатываемой заготовки срезается слой металла специально оставленный для обработки.

Этот слой называется припуском.

В ряде случаев припуск может быть достаточно большим, и он может сниматься (срезаться) за несколько проходов.

В результате чего заготовка превращается в деталь. Металл, срезаемый с заготовки, пластически деформируется, а затем отделяется от заготовки.

Он приобретает определенную форму и размеры, и в таком виде его принято называть стружкой.

Пластическое деформирование и разрушение металлов в процессе резания протекают в особых условиях.

Именно это и определяет специфику и закономерности, определяемые физикой этого процесса, которые могут быть отражены зависимостями (частными, в основном), отражающими процесс обработки резанием.

Металлообрабатывающее оборудование .pdf (англ. яз.)

Краткие сведения об обрабатываемых и конструкционных материалах

Обрабатываемость материала резанием — это его способность подвергаться обработке резанием (как правило, на металлорежущих станках).

Если в процессе обработки металл удаляется в виде стружки, то инструмент выполняющий эту операцию называется режущим.

Обрабатываемость материала резанием — совокупность свойств определяемая:

- Химическим составом материала;

- Структурным состоянием;

- Механическими свойствами (упругость, пластичность);

- Склонностью к образованию стружки;

- Способностью сопротивляться резанью (косвенный признак);

- Энергетическими затратами на резание;

- Тепловыми процессами;

- Теплопроводностью материала;

- Истираемостью материала.

В настоящее время существует более 300 марок сталей (сплавов, как черных, так и цветных).

Их по обрабатываемости подразделяют:

- Легкие сплавы, как наиболее легко обрабатываемые резанием. Это сплавы на основе алюминия (различные латуни и бронзы);

- Средне обрабатываемые стали и сплавы. К ним относятся, углеродистые стали типа: Сталь 20…Сталь 50, чугуны, легированные стали 40Х, 20Х, 20ХН и другие;

- Трудно обрабатываемые. Это аустенитные стали, стали легированные хромом (13-20%), специальные сплавы с никелем (Ni) (30-70%), сплавы с ниобием.

Инструментальные материалы

При резании на контактных поверхностях режущего инструмента возникают давления (тысячи атмосфер) и одновременно выделяется много тепла (температура резания сотни, а иногда и тысячи градусов).

Также в процессе обработки происходит скольжение и трение обрабатываемого материала по контактным поверхностям режущего инструмента.

Поэтому материал режущего инструмента должен обладать свойствами, создающими ему работоспособность.

Качество инструментального материала оценивается физико-механическими свойствами, зависящими от структурного состояния или химического состава.

Твердость режущего инструмента (РИ) колеблется в пределах от 62…64 единицы и измеряется, в основном, по шкале HRC, твердомером.

Общие сведения

Резанием называется удаление с обрабатываемой заготовки слоя металла в виде стружки при помощи режущего инструмента. Резание составляет основу большинства слесарных операций: рубки, разрезания, опиливания, сверления, зенкования, нарезания резьбы, распиливания отверстий, шабрения.

Работая в слесарной мастерской, вы изучили два вида резания металлов: ножницами и ножовкой, которые отличаются друг от друга. Ручными ножницами мы, как правило, разрезаем тонкий листовой металл. Ножовкой мы можем разрезать металл разного профиля (сечения): полосовой, квадратный, круглый.

При выполнении слесарных работ часто приходится разрезать металл различного профиля, проволоку, трубы. Металл поступает на заводы, в мастерские в виде листов, полос и прутков. Чтобы этот металл удобнее было обрабатывать, его разрезают на определенного размера заготовки.

В зависимости от формы и размеров заготовок режут металлы разными способами, основными из которых являются:

- ручными инструментами;

- на металлорежущих станках (механической ножовке, токарном, фрезерном, строгальном и других);

- газо-пламенная резка (ацетилено-кислородная).

Вопросы

- Что называется резанием металлов?

- Для чего применяют резание металлов?

- Какие инструменты для резания металлов вы знаете?

- Чем отличается разрезание ножовкой от разрезания ножницами?

Клин — основа всех режущих инструментов

У большинства режущих инструментов (зубил, крейцмейселей, напильников, ножниц, резцов, фрез, сверл, метчиков, плашек) рабочая часть выполнена в виде клина. Клин должен быть прочным и правильной формы, иметь переднюю и заднюю грани, режущую кромку и угол заострения.

На рисунке ниже показаны зубило, резец, ножовочное полотно, лезвия ножниц, у которых режущая часть имеет форму клина.

Клин режущей части зубила (а), резца (б), полотна ножовки (в) и ножниц (г)

У ножовочных полотен для разрезания металлов различной твердости и толщины зубья выполнены с разными углами заострения. Так, для более твердых металлов угол заострения должен быть несколько больше 60°. Кроме того, чем толще разрезаемый металл, тем крупнее должны быть зубья, и, наоборот, чем тоньше металл, тем мельче должны быть зубья у полотна.

- Зубья ножовочного полотна

- а — крупные; б — мелкие.

- Процесс резания — это отделение клином стружки от обрабатываемой заготовки.Вопросы

- Что является основой режущих инструментов?

- Какую форму имеют зубья ножовочного полотна?

- Что является режущей частью ножниц, напильника?

- Назовите различные виды режущих инструментов.

«Слесарное дело», И.Г.Спиридонов,

Г.П.Буфетов, В.Г.Копелевич

Урок 13. технологии ручной обработки металлов и пластмасс — Технология — 6 класс — Российская электронная школа

- Технология, 6 класс

- Урок № 13. Технологии ручной обработки металлов и пластмасс

- Перечень вопросов, рассматриваемых на уроке

- Технологи по обработке металлов и пластмасс.

- Основные приёмы по обработке металлов и пластмасс.

- Применение технологий по обработке металлов и пластмасс.

- Тезаурус

- Гибка – это способ обработки металла давлением, при котором заготовке или её части придаётся изогнутая форма.

- Зенкование – процесс обработки с помощью зенковки отверстия в детали для образования гнёзд под потайные головки крепёжных элементов (заклёпок, болтов, винтов).

Зенкерование – (от нем.

Senken – проходить, углублять (шахту)) – вид механической обработки резанием, в котором с помощью специальных инструментов (зенкеров) производится обработка цилиндрических и конических отверстий в деталях с целью увеличения их диаметра, повышения качества поверхности и точности.

- Опиливанием – называется операция по обработке металлов и других материалов снятием небольшого слоя напильниками вручную или на опиловочных станках.

- Правка – слесарная операция, при которой деформированным, покоробленным металлическим заготовкам или деталям придают правильную плоскую форму.

- Развёртка – это режущий точный инструмент, используемый для чистовой обработки различных форм отверстий, придания им требуемой точности и шероховатости.

Рубкой – называется слесарная операция, при которой с помощью режущего (зубила, крейцмейселя и др.) и ударного (слесарного молотка) инструмента с поверхности заготовки (детали) удаляются лишние слои металла или заготовка разрубается на части.

Сверлением называется образование снятием стружки отверстий в сплошном материале с помощью режущего инструмента – сверла.

Основная и дополнительная литература по теме урока

- Технология. 6 класс: учеб. пособие для общеобразовательных организаций / В.М. Казакевич, Г. В. Пичугина, Г. Ю. Семенова и др.; под ред. В. М. Казакевича. – М.: Просвещение, 2017.

- Поделки своими руками для детей и взрослых. «Симпатичные самоделки из природных материалов». Елена Артамонова. – Эксмо, 2006.

- Очерки истории науки и техники гг. – М.: Просвещение. 1988.

- Техническое творчество школьников. – М.: Просвещение, 1981.

- От идеи до модели. – М.: Просвещение. 1988. – М.: Просвещение. 1970.

- Занятия по техническому труду. Пособие для учителя труда 5 – 6 классов. Под ред./- М.: Просвещение. 1985.

- Обучение конструированию на уроках труда. – М.: Просвещение. 1982.

- Основы технического творчества. – М.: Народное образование. 1996.

- Дидактический материал по трудовому обучению / пособие для 1 кл /. – М.: Просвещение. 1989.

Теоретический материал для самостоятельного изучения

Сегодня на уроке мы рассмотрим основные операции по обработке металлов. Эти операции обычно дополняют станочную механическую обработку или завершают изготовление металлических изделий соединением деталей, сборкой машин и механизмов, а также их регулированием. Слесарные работы выполняются с помощью ручного или механизированного слесарного инструмента либо на станках.

https://www.youtube.com/watch?v=0lj3KVKKhpAu0026t=45s

До начала работы необходимо: надев спецодежду, проверить, чтобы у неё не было свисающих концов; рукава надо застегнуть или закатать выше локтя; подготовить рабочее место; освободить нужную для работы площадь, удалив все посторонние предметы; обеспечить достаточную освещённость; заготовить и разложить в соответствующем порядке требуемые для работы инструменты, приспособления, материалы и т. п.; проверить исправность инструмента, правильность его заточки и доводки; проверить исправность рабочего оборудования и его ограждения;

Во время работы необходимо: прочно зажимать в тисках деталь или заготовку, а во время установки или снятия её соблюдать осторожность, так как при падении деталь может нанести травму; опилки с верстака или обрабатываемой детали удалять только щёткой; не пользоваться при работах случайными подставками или неисправными приспособлениями; не допускать загрязнения одежды керосином, бензином, маслом

Правка слесарная операция, при которой деформированным, покоробленным металлическим заготовкам или деталям придают правильную плоскую форму. Правку применяют перед разметкой, после резки ножницами, рубки зубилом и др. операциями. Инструменты: киянка, молоток, чугунная правильная плита.

Разметка представляет собой процесс нанесения на обрабатываемую заготовку рисунка, определяющего контур детали и места обработки. Разметочные инструменты: измерительные линейки, угольники, чертилки, циркули, кернеры, молотки, центроискатели, штангенциркули, рейсмусы.

Перед разметкой следует провести подготовительные работы: изучить чертёж изделия, продумать наметить план разметки; измерить и заготовку и убедиться в её соответствии размерам изделия по чертежу; установить пригодность заготовки, очистить и выровнять; окрасить заготовку чтобы разметочные линии были хорошо видны.

Резание, распространённая слесарная операция, широко применяемая при разделении металла на части, при вырезании углов, фигур, пазов. Ручные ножницы изготавливают и стали У 7 и У 8, состоят из двух пластин, шарнирно соединённых между собой.

Прямолинейные ножницы служат для резания тонколистового металла по прямым и кривым линиям внешнего контура без резких поворотов. Криволинейные ножницы, режущая часть которых выполнена в форме кривой, применяются для вырезки внутренних контуров заготовки. В заготовке вырубают отверстие для прохода ножниц, затем прорезают внутренний контур.

Для резки листового металла сечением больше 3 – 5 мм, а также сортового проката применяются ножовки. Операция называется пиление. Сортовой прокат более крупного сечения режут на приводных ножовках, дисковых пилах и специальных станках.

Ручная ножовка состоит из рамки и полотна. Натяжение выполняется натяжным винтом. Ножовочное полотно представляет собой тонкую и узкую стальную пластину с двумя отверстиями и с зубьями на одном или обеих рёбрах.

Полотна изготавливают из сталей У 10 А и Х 6 ВФ,

Ножовочное полотно устанавливают в прорези головки так, чтобы зубья были направлены от рукоятки, а не к ней.

При этом сначала вставляют конец полотна в неподвижную головку и фиксируют его штифтом, затем вставляют второй конец полотна в прорезь подвижного штыря и также закрепляют штифтом.

При этом из-за опасения разрыва полотна ножовку держат в удалении от лица. Степень натяжения полотна проверяют, легко нажимая на него пальцем сбоку; если полотно не прогибается, натяжение достаточно.

Положение корпуса работающего. При резке ручной ножовкой становятся перед тисками прямо, свободно и устойчиво, в пол оборота по отношению к губкам тисков или оси обрабатываемой заготовки.

Ступни ног ставят так, чтобы образовали угол 60… 70 градусов при определённом расстоянии между пятками. Положение рук (хватка).

Рукоятку обхватывают четырьмя пальцами правой руки так, чтобы она упиралась в ладонь; большой палец накладывают сверху вдоль рукоятки. Пальцы правой руки обхватывают гайку и подвижную головку ножовки.

В процессе резки осуществляется два хода – рабочий, когда ножовка перемещается вперёд от работающего, и холостой, когда к работающему. При холостом ходе на ножовку не нажимают, в результате чего зубья только скользят, а при рабочем ходе обеими руками создают лёгкий нажим так, чтобы ножовка двигалась прямолинейно.

Рубкой называется слесарная операция, при которой с помощью режущего (зубила, крейцмейселя и др.) и ударного (слесарного молотка) инструмента с поверхности заготовки (детали) удаляются лишние слои металла или заготовка разрубается на части.

В зависимости от назначения обрабатываемой детали рубка может быть чистовой и черновой. При рубке осуществляется резание – процесс удаления режущим инструментом с обрабатываемой заготовки (детали) лишнего слоя металла в виде стружки. Режущая часть (лезвие) представляет собой клин (зубило, резец).

Зубило – это простейший режущий инструмент, в котором форма клина выражена особенно чётко. Чем острее клин, т. е. чем меньше угол, образованный его сторонами, тем меньше усилие потребуется для его углубления в материал.

Крейцмейсель отличается от зубила более узкой режущей кромкой и предназначен для вырубания узких канавок, шпоночных пазов и т. п. Для вырубания профильных канавок – полукруглых, двугранных и других – применяют специальные крейцмейсели, называемые канавочниками. Канавочники изготовляют из стали У 8 А длиной 80, 100, 120, 150, 200, 300 и 350 мм с радиусом закругления 1; 1, 5; 2; 2, 5 и 3 мм.

При ручной рубке металлов следует выполнять следующие правила безопасности: Рукоятка ручного слесарного молотка должна быть хорошо закреплена и не иметь трещин; При рубке зубилом и крейцмейселем необходимо пользоваться защитными очками; При рубке твёрдого и хрупкого металла следует обязательно использовать ограждение: сетку, щиток.

Опиливанием называется операция по обработке металлов и других материалов снятием небольшого слоя напильниками вручную или на опиловочных станках.

С помощью напильников обрабатывают плоскости, криволинейные поверхности, пазы, канавки, отверстия любой формы, поверхности, расположенные под разными углами, и т. п. Припуски на опиливании оставляются небольшими – от 0, 5 до 0, 25 мм. Точность обработки опиливанием составляет 0, 2… 0, 05 мм (в отдельных случаях – до 0, 001 мм).

Напильник представляет собой стальной брусок определённого профиля и длины, на поверхности которого имеются насечки (нарезки), образующие впадины и острозаточенные зубцы (зубья), имеющие в сечении форму клина. Напильники изготавливают из стали У 10 А, У 13 А, ШХ 15, 13 Х, после насекания подвергают термической обработке. Напильники подразделяют по размеру насечки, её форме, по длине и форме бруска.

Гибка – это способ обработки металла давлением, при котором заготовке или её части придаётся изогнутая форма.

Слесарная гибка выполняется молотками (лучше с мягкими бойками) в тисках, на плите или с помощью специальных приспособлений.

Тонкий листовой металл гнут киянками, изделия из проволоки диаметром до 3 мм – плоскогубцами или круглогубцами. Гибки подвергают только пластичный материал.

Сверлением называется образование снятием стружки отверстий в сплошном материале с помощью режущего инструмента – сверла. Сверление применяют для получения отверстий не высокой степени точности, и для получения отверстий под нарезание резьбы, зенкерование и развёртывания.

Зенкерование (от нем. Senken – проходить, углублять (шахту)) – вид механической обработки резанием, в котором с помощью специальных инструментов (зенкеров) производится обработка цилиндрических и конических отверстий в деталях с целью увеличения их диаметра, повышения качества поверхности и точности. Зенкерование является получистовой обработкой резанием.

Зенкование – процесс обработки с помощью зенковки отверстия в детали для образования гнёзд под потайные головки крепёжных элементов (заклёпок, болтов, винтов). Как большинство слесарных терминов в русском языке, слово заимствовано из немецкого языка от Senkung – спуск; склон, погружение, опускание.

- Развертка – это режущий точный инструмент, используемый для чистовой обработки различных форм отверстий, придания им требуемой точности и шероховатости.

- Примеры и разбор решения заданий тренировочного модуля

- Задание 1. Из приведённых ниже вариантов выберите разметочные инструменты:

- Плашка

- Чертилка

- Кернер

- Угольник

- Отборник

- Зубило

- Штагенциркуль

Правильный ответ: 2;3;4;7.

Задание 2. Продолжите предложение, выбрав из перечисленных ниже вариантов правильный. Подчеркните правильный ответ. Перед разметкой необходимо?

- Покрыть поверхность детали краской.

- Покрыть поверхность детали мылом.

- Покрыть поверхность детали маслом.

Правильный ответ: 1.

Припуски на обработку металла

Общим припуском на обработку называется слой материала, удаляемый с поверхности исходной заготовки в процессе механической обработки для получения готовой детали.

Операциояны й припуск – это слой материала, удаляемый с заготовки при выполнении одной технологической операции (ГОСТ 3.1109-82). Он равняется сумме промежуточных припусков, т.е. припусков на отдельные переходы, входящие в данную операцию.

В соответствии с этим при проектировании технологических процессов разделяют операционные размеры и промежуточные, т.е. выдерживаемые при выполнении отдельных переходов.

- Определение припусков на обработку тесно связано с установлением предельных промежуточных и исходных размеров заготовки, которые необходимы для конструирования приспособлений, специальных режущих и измерительных инструментов, штампов, пресс-форм, моделей, стержневых ящиков, настройки металлорежущих станков и другого технологического оборудования, для обоснованного определения режимов резания и норм времени на выполнение операций механической обработки.

- Величины припусков на обработку и допуски на размеры заготовок зависят от ряда факторов, степень влияния которых различна. К числу основных факторов относятся следующие:

- – материал заготовки;

- – конфигурация и габаритные размеры заготовки;

- – вид заготовки и способ ее изготовления;

- – требования в отношении механической обработки;

- – технические условия на качество шероховатости поверхности и точность размеров детали.

Материал заготовки. У заготовок, получаемых литьем, поверхностный слой имеет твердую корку. Для нормальной работы режущего инструмента необходимо, чтобы глубина резания была больше толщины корки отливки; исходя из этого требования и должен быть назначен припуск.

Толщина корки бывает различной, она зависит от материала, размеров отливки и способов литья, например для отливок из серого чугуна – 1…2 мм; для стальных отливок – 1 …3 мм.

Поковки и штампованные заготовки (будем называть их штамповками) могут быть из легированной или углеродистой стали; поковки получают из слитка или проката.

При изготовлении поковок на них образуется слой окалины, который при дальнейшей механической обработке сильно увеличивает износ режущего инструмента, поэтому глубина резания должна быть больше толщины слоя окалины. При обработке углеродистых сталей для этого часто оказывается достаточной глубина резания, равная 1,5 мм; для легированных сталей глубина резания должна быть 2…4 мм.

Для поковок из слитков надо предусматривать припуски больше, чем для поковок из прокатанного материала, так как на поверхности слитков бывают трещины и пузыри, поперечные сечения которых при прокате уменьшаются.

Поверхностный слой у штамповок обезуглероживается, и при обработке его необходимо удалить. Толщина этого слоя бывает различная; у штамповок из легированных сталей до 0,5 мм, а из углеродистых сталей 0,5… 1,0 мм в зависимости от конфигурации, габаритных размеров детали и других факторов.