- Технология лазерной сварки

- Условия и методы проведения процесса

- Аппараты лазерной сварки металлов

- Лазеры с твердым активным элементом

- Аппараты с элементами на основе газовой среды

- Особенности работы с тонкостенным металлом

- Различия в технологии для разных металлов

- Ручная сварка

- Применение сварки лазером

- Используемое оборудование

- Твердотельные установки

- Газовые аппараты

- Гибридные установки

- Лазерная сварка металлов: сферы применения, виды, типы лазеров для сварки

- Плюсы и минусы

- Виды сварки

- Твердотельный

- Газовый

- Станки для сварки лазером

- Что такое лазерная сварка? Преимущества и недостатки

- Общая информация

- Применение твердотельного лазера

- Применение лазера с газом

- Преимущества и недостатки

- Вместо заключения

- Лазерная сварка металлов: как работает аппарат и оборудование для сварки меди лазером

- Технология лазерной сварки

- Оборудование для проведения лазерной сварки

- Аппараты с элементами на основе газовой среды

- Особенности сварки лазером тонкостенных металлов

- Отличия в технологии сваривания деталей из разных металлов

- Итог

- Лазерная сварка

- Сферы применения лазерной сварки

- Преимущества и недостатки ручной лазерной сварки

- Микропайка

- Сравнение с традиционными методами сварки

Лазерная сварка металла — один из самых новых методов создания неразъемных соединений. Он отличается исключительной точностью, производительностью и высоким качеством сварного шва.

Нагрев и плавление металла в рабочей зоне проводится лазерным лучом. Метод позволяет сваривать разнородные материалы. Несмотря на высокую стоимость и сложность оборудования, популярность этого метода постоянно растет.

Для домашних мастерских становятся доступны аппараты бытового уровня.

Лазерная сварка

Технология лазерной сварки

Световой поток, генерируемый лазером, отличается монохромностью. Все волны потока, в отличие от солнечного спектра, имеют равные длины волн. Это облегчает управление потоком с помощью фокусировки линзами и отклонения призмами. В лазере возникает явление волнового резонанса, что многократно увеличивает мощность пуска.

Принцип действия лазерной сварки базируется на поглощении энергии пучка лазера металлом в рабочей зоне. При этом происходит сильный локальный нагрев.

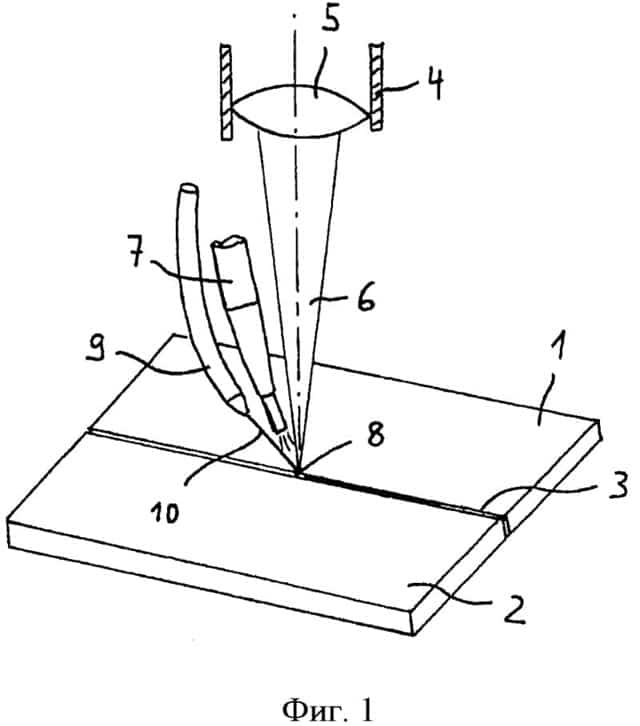

Технология сварки лазером напоминает технологию газовой сварки. Подготовительные операции заключаются в механической обработке и химическом обезжиривании зоны соединения. Далее луч лазера направляется в начало шва, происходит нагрев металла, его плавление и образование сварочной ванны. Луч перемещается вдоль линии шва, за ним движется сварочная ванна и зона кристаллизации.

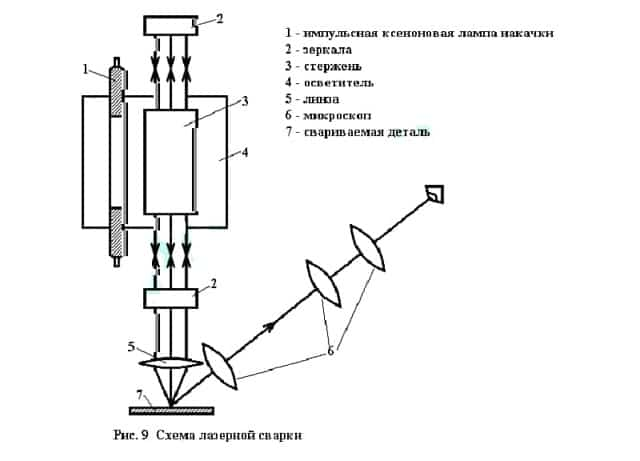

Схема лазерной сварки

После кристаллизации шов проводится зачистка шва от окалины и шлаков.

Лазерная сварка позволяет получить однородный, прочный и долговечный шов.

Условия и методы проведения процесса

Для достижения высокой мощности луча необходима его фокусировка. Она проводится в ходе серии последовательных отражений от переднего и заднего полусферических зеркал. Когда интенсивность пучка превышает пороговое значение, он проходит через центр переднего зеркала и далее, через систему направляющих призм, к рабочей зоне.

Лазерная сварка металлов может проводиться при различном взаиморасположении соединяемых заготовок. Глубину проплавления металла в рабочей зоне можно регулировать в широком диапазоне — от поверхностного до сквозного. Работу также можно вести непрерывным лучом или прерывистыми импульсами.

Способ позволяет сваривать как детали из тонкого листового проката, так и сложные профили и детали большой толщины.

Различают следующие виды процесса:

- В стык. Проводится без присадочных материалов и флюсовых порошков в защитной газовой атмосфере.

- Внахлест. Свариваемые кромки накладываются одна на другую. Требуется обеспечить прижим заготовок друг к другу.

Лазерная сварка в стык

Компактные аппараты бытового класса позволяют проводить лазерную сварку своими руками.

Аппараты лазерной сварки металлов

Для проведения точечной или сплошной лазерной сварки необходимо:

- лазер с источником питания ;

- блок оптической фокусировки;

- механизм перемещения луча в рабочей зоне;

- приспособления для подачи инертных газов для защиты рабочей области.

По конструкции активного излучателя все аппараты лазерной сварки разделяют на два типа:

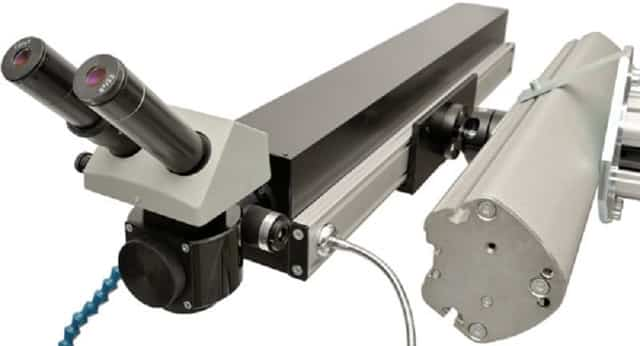

Аппарат для лазерной сварки ЛТА4-1

Аппарат для лазерной сварки ЛТА4-1 Аппарат для лазерной сварки ЛТСК435-20

Аппарат для лазерной сварки ЛТСК435-20

Оба типа могут работать как в импульсном, так и в непрерывном режиме.

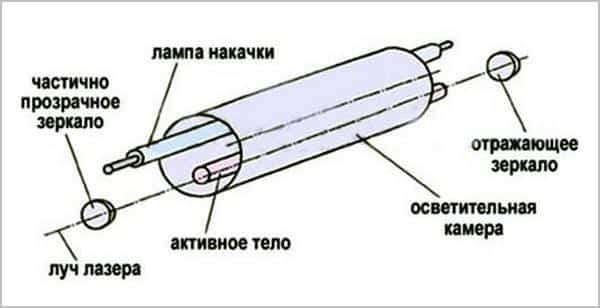

Лазеры с твердым активным элементом

Такие установки могут излучать световой поток как непрерывно, так и дискретными импульсами. Активный излучатель делают из розового искусственного рубина, смешивая оксид алюминия и ионы хрома. Торцы стрежня полируют, создавая на них зеркальные поверхности, отражающие свет. Ионы хрома, облучаемые излучением лампы накачки, переизлучает свет на частоте работы лазера.

Функционирование их проходит следующим способом:

- Стержнеобразный активный элемент помещен вместе с лампой накачки внутри рабочего корпуса.

- Энергия периодических вспышек лампы накапливается в активном элементе, фокусируясь и отражаясь от торцевых зеркал.

- По достижении порогового значения интенсивности светового пучка он проходит излучение рабочего импульса.

Лазер с твердым активным элементом

Аппараты с твердым активным телом работают на волне длиной 0,69 микрон. Мощность их достигает нескольких сотен ватт.

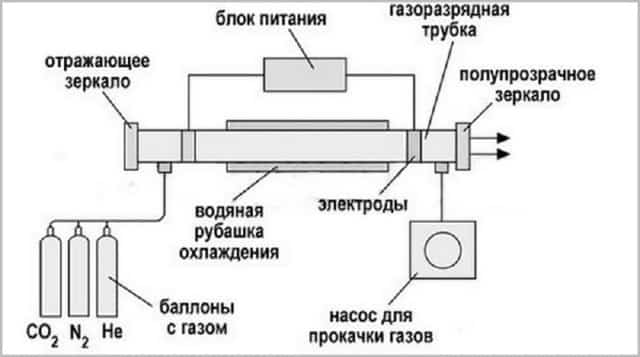

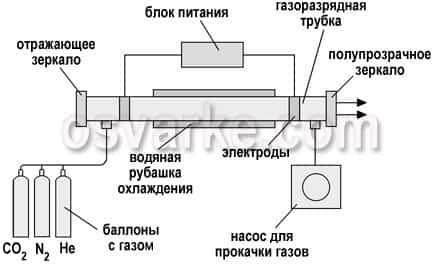

Аппараты с элементами на основе газовой среды

Установки с газообразным активным телом потребляют более высокое напряжение, и позволяет развивать большую мощность — до десятков киловатт. Лампа накачки облучает в таких приборах не твердотельный стержень, а газовую смесь в колбе. Для смеси используют углекислый газ, азот и гелий.

Она находится под давлением в несколько атмосфер. Два (или более) электрода периодически инициируют электрический разряд в газовой смеси. Импульс так же усиливается многократным отражением от торцевых зеркал.

Когда интенсивность достигает порогового значения, когерентный импульс проходит через полупроницаемое зеркало и сквозь оптическую систему направляется в рабочую зону.

Схема аппарата с элементом на основе газовой среды

Газовые установки работают с длинами волны около 10 микрон. Практический коэффициент полезного действия доходит до 15%

Особенности работы с тонкостенным металлом

При сваривании заготовок средней и большой толщины необходимо проплавление материала на всю толщину. Для этого используют излучение высокой интенсивности. Особенностью сварки лазером тонкостенных металлов является высокий риск прожигания листа. Чтобы избежать этого, необходимо строго контролировать следующие характеристики:

- мощность излучения;

- скорость движения луча;

- фокусировка рабочего пятна.

Сваривание тонкостенных заготовок проводят на минимальной мощности. При непрерывном режиме повышают скорость движения рабочего пятна. В импульсном режиме сокращают длительность импульса и повышают их скважность.

Лазерная сварка тонкостенных металлов

Если же на минимальной мощности плотность потока все равно слишком высока — используют преднамеренную расфокусировку луча. Это снижает КПД, но исключает прожигание листа и разбрызгивание металла.

Различия в технологии для разных металлов

Существуют отличия в технологическом процессе для различных металлов и их сплавов.

При сваривании заготовок из стали требуется провести механическую зачистку от ржавчины и других загрязнений. Детали должны быть тщательно обезжирены и высушены. Присутствие в зоне шва влаги может привести к повышенной гидратации материала шва и снижению его прочности и долговечности.

Аналогичная механическая подготовка и обезжиривание требуется для большинства цветных металлов и сплавов.

Нержавеющие сплавы сваривать допускается только встык. Нахлест может привести к возникновению тепловых напряжений в материале.

Благодаря высокой скорости ведения луча в рабочей области не успевают образоваться окислы. Это позволяет сваривать нержавеющие и титановые сплавы без применения флюсовых порошков и атмосферы защитных газов. Эта уникальная способность делает лазерный метод незаменимым при сваривании особо ответственных конструкций атомной, аэрокосмической и оборонной индустрии.

Ручная сварка

Технический прогресс последних лет позволил создать компактный аппарат для ручной лазерной сварки. На рынке представлено множество моделей с различными параметрами и функциональностью.

Они позволяют провести:

- починку малогабаритных и миниатюрных конструкций;

- точечную сварку;

- наплавочные операции;

- ремонт небольших пресс-форм;

- пайку электронных компонентов;

- дезинфекцию медицинских изделий.

Ручная сварка

Стоимость таких аппаратов все еще значительная. Окупится он при условии большого объема работ.

Применение сварки лазером

Метод применяется для соединения особо ответственных конструкций либо в том случае, когда другими методами соединить заготовки не удается. Наиболее распространен метод в таких областях, как:

- Устройства высокой точности.

- Изделия из легких цветных металлов.

- Соединение чугунных заготовок.

- Сваривание пластика.

- Весьма важная область применения лазерной сварки — оборонная промышленность

- Основные достоинства метода следующие:

- ограниченная зона нагрева снижает риск коробления материала;

- при использовании гибких световодов возможна работа в узкостях и труднодоступных местах;

- сварочный аппарат без дополнительных модификаций применим для резки конструкций и раскроя листового металла;

- исключительное качество и долговечность швов;

- высокая производительность;

- отсутствие расходных материалов.

Минусы, как и у любой действующей технологии, также присутствуют:

- высокая стоимость аппарата;

- малый коэффициент полезного действия;

- высокие требования к образованию и опыту работника.

В конечном счете, сопоставляя преимущества и недостатки сварки лазером, все больше предприятий и даже небольших мастерских принимают решение о переходе на новую технологию.

Используемое оборудование

Несмотря на различные габариты и мощность, оборудование для лазерной сварки относится к одному из основных типов: с твердым или с газообразным рабочим телом. Они различаются лишь методом возбуждения светового излучения. С металлом оба типа станков лазерной сварки работают одинаково.

Твердотельные установки

Такие приборы чаще используются в режиме непрерывного излучения. Они характеризуются более высокими рабочими частотами и ограниченным КПД и мощностью. Твердотельные агрегаты чаще используют для сваривания малогабаритных и тонкостенных изделий.

Импульсный твердотельный лазер

Газовые аппараты

Если требуется соединять заготовки большой толщины, применяют устройства с газообразным рабочим телом. Излучение возбуждается в газовой среде электрическим разрядом. Такие аппараты сваривают детали до 20 миллиметров. Такой способ позволяет достичь высоких мощностей в луче и более высоких значений КПД. Однако устройство прибора более сложное, в нем используется хрупкая стеклянная колба.

Газовый лазер

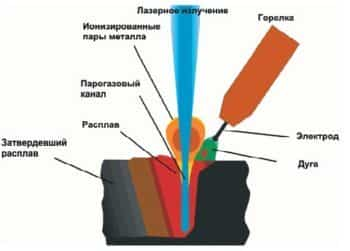

Гибридные установки

Для сложных конфигураций свариваемых деталей и листов большой толщины были разработаны гибридные сварочные установки. Рядом с лазерной головкой в них располагается горелка электродугового полуавтомата.

Гибридный лазерно-дуговой процесс сварки в среде защитного газа

Проволока используется в качестве присадочного материала и заполняет сварочный зазор, участвуя в формировании шовного материала.

Источник: https://stankiexpert.ru/spravochnik/svarka/lazernaya-svarka-metalla.html

Лазерная сварка металлов: сферы применения, виды, типы лазеров для сварки

Итак, сферы применения таковы:

- производство приборов и прочих точных механизмов;

- производство сложных изделий на основе легкоплавких металлов;

- изготовление деталей из чугуна;

- изготовление пластмассовых изделий.

Такая технология в промышленности стала применяться всего порядка 20 лет назад, и если есть возможность, то можно купить станки для только стационарного типа, но и ручные для сварки в домашних условиях.

Плюсы и минусы

Лазерное соединение металлов имеет свои плюсы и минусы. Что касается преимуществ, то они следующие:

- площадь металла нагревается незначительно, что сильно сокращает его коробление во время работы;

- лазерный луч передается по волоконной оптике, благодаря чему он попадается даже в труднодоступные места;

- лазерное оборудование можно использовать не только для сварки металла, но и его резки;

- оно обеспечивает высокое качество сварных швов;

- процесс сваривания обеспечивает хорошую производительность, его легко контролировать.

Но имеет технология и свои недостатки:

- оборудование очень дорогое;

- сварочный аппарат обладает низким КПД;

- оператор установки должен иметь высокую квалификацию.

Но, несмотря на недостатки, лазер — это единственный вариант для обеспечения точной сварочной операции или соединения легкоплавких материалов.

Виды сварки

Лазерная сварка бывает двух видов:

- Стыковая — в этом случае не используют присадки и флюс. Между металлами допускается минимальный стык, не больше 0,2 мм. Такое же значение является максимальным для фокусировки лазерного луча на стык. Сварку проводят посредством «кинжального» проплавления металла на всю толщину с интенсивностью лазерного излучения до 1 мВт/см2. Шов в этом случае нужно предохранять от окисления аргоном или азотом, а гелий защитит его от пробоя лазерного излучения;

- Нахлесточная — металлические листы накладываются друг на друга, они соединяются посредством мощного излучения. Сварка проводится с локальным прижимом деталей. Максимально допустимый зазор между поверхностями металлов при работе — 0,2 мм. В случае необходимости повышения качества соединяемых деталей используется двойной шов.

- При сваривании металлов применяют лазеры двух типов:

- Тот или иной тип лазера подбирается в зависимости от цели использования оборудования.

Твердотельный

В данном случае активным телом выступает рубиновый стержень со стеклом и примесью неодима или же алюмо-иттриевого граната, который легирован неодимом или иттербием. Стержень располагается в осветительной камере. Чтобы возбудить атомы активного тела, применяют лампу накачки, которая создает мощные световые вспышки.

На торцах активного тела находятся два зеркала:

- частично прозрачное;

- отражающее.

Лазерный луч будет выходить сквозь частично прозрачное зеркало, заранее оно многократно отражается в рубиновом стержне и усиливается. Твердотельные лазеры не слишком мощны, их мощность составляет от 1 до 6 кВт.

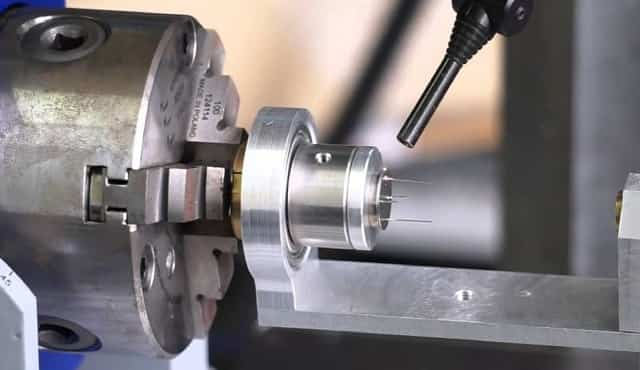

С помощью данных лазеров свариваются только мелкие и не толстые детали, чаще всего — это объекты микроэлектроники, например, тонкие проволочные выводы с диаметром 0,01−0,1 мм на основе нихрома, золота или тантала. Допускается и точечная сварка изделий на основе фольги с диаметром точки порядка 0,5−0,9 мм. Таким же способом выполняется герметичный катодный шов на кинескопах современных телевизоров.

Катод — это трубка с длиной в 2 мм, диаметром 1,8 мм и толщиной стенки 0,04 мм. К такой трубке приваривают дно толщиной в 0,12 мм на основе хромоникелевого сплава. Такие мелкие изделия варят благодаря высокой степени фокусировки луча, а также точной дозировке энергии посредством регулирования длительности импульса в определенных рамках.

Газовый

Газовые лазеры — более мощные, активным телом в них выступает газовая смесь. Газ прокачивается из баллонов с помощью насоса посредством газоразрядной трубы. Энергетическое возбуждение газа происходит за счет электрического разряда между электродами. По торцам газоразрядной трубы находятся зеркала. Электроды подключают к источнику питания, а сам лазер охлаждается с помощью водяной системы.

Основной минус оборудования с продольной прокачкой газа — это его габариты. А вот лазеры с поперечной прокачкой газа более компактные. Общая мощность может составлять от 20 кВт и больше, благодаря чему можно соединять металлы с толщиной до 20 мм на большой скорости — порядка 60 м/ч.

Самые мощные конструкции — газодинамические. В них для работы применяют газы, которые нагреваются до температуры от 1000 до 3000 К. Газ в них быстро истекает через сопло Лавля, в итоге происходит адиабатическое расширение, а затем газ охлаждается в зоне резонатора.

При охлаждении возбужденные молекулы переходят на более низкий энергетический уровень, при этом испускается когерентное излучение. Накачка может происходить с применением другого лазера или прочих мощных энергетических источников.

Мощные конструкции позволяют сваривать на скорости около 200 м/ч стали толщиной в 35 мм.

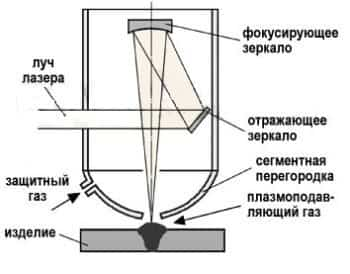

Поэтому в условиях применения высокомощного оборудования в зону сварки, кроме защитного газа, также подают и плазмоподавляющий газ.

Им обычно выступает гелий, который намного легче аргона и не будет рассеивать луч. Чтобы упростить процесс нужно, использовать специальные газовые смеси, обладающие плазмоподавляющей и защитной функцией.

В таком случае горелка должна подавать газ так, чтобы он мог сдувать ионизированный пар.

Во время работы луч медленно углубляется в деталь и оттесняет жидкий металл сварочной ванны на заднюю стенку кратера. Это обеспечивает «кинжальное» проплавление при условии большой глубины и малой ширине шва.

Большая концентрация энергии в луче позволяет достичь высокой скорости работы, а также обеспечивает хороший термический цикл и высокую прочность металла шва.

Станки для сварки лазером

Для данного вида сварочных работ применяется оборудование как мобильного, так и компактного типа, также может использоваться полноразмерное оборудование для соединения крупногабаритных деталей.

Часто в промышленных целях используют такие модели станков, как:

- ЛАТ-С — он применяется для самой лазерной сварки, а также наплавки металлов. Обладает высокой мощностью, благодаря чему можно добиться высоких показателей в плане производительности. Может быть оснащен автоматическими координатными столами, благодаря чему можно обрабатывать сложные конструкции на высокой скорости. Станок включает в себя два модуля. В первом находится источник питания и устройство для охлаждения лазера, а второй модуль — это такой подвижный каркас, где находится лазерный излучатель. Два модуля легко двигаются благодаря наличию колес в основании. Для стационарной работы со станком неподвижность обеспечивается за счет специального механического блокиратора;

- МУЛ-1 — этот станок малогабаритный, используется для лазерной сварки и наплавки металлов. Также с его помощью можно паять золото и серебро. Варить ювелирные изделия данным станком можно легко и с соблюдением высокой точности. Часто оборудование используют для ремонта и производства ювелирных изделий. Металлические части небольшого размера можно сварить без сильного нагрева, допускается даже соединение оправ для очков. Устройство удобное тем, что для работы достаточно напряжения в 220 В. В зависимости от выбранного режима, мощность прибора составляет от 1,9 до 2, 5 кВт;

- ЛАТ-400 — применяется для соединения крупногабаритных изделий. Система включает в себя мощный твердотелый лазер, устройство питания и охлаждения. Лазер обладает высокой мощностью и производительностью, благодаря чему даже сложные работы можно осуществлять на высокой скорости. Оборудование подключается за счет трехфазной сети в 380 В. При пиковой нагрузке мощность аппарата составляет порядка 13 кВт. Установка оснащена механизированной системой, которая приводится в движение за счет двигателя постоянного тока. Это позволяет легко передвигать лазерную головку в трех плоскостях.

Ручная лазерная сварка проводится с применением таких аппаратов:

- WELD-WF — портативное устройство, благодаря которому можно выполнять работы даже в труднодоступных местах. Оно включает в себя манипулятор, соединяемый с волокном. Сгенерированное лазерное излучение передается по волокну. Поскольку есть наличие обратной связи, с помощью аппарата можно получить максимально качественный шов по сравнению с оборудованием, в котором нет подобных опций. Аппарат имеет мощность всего 1,5 кВт и работает от сети в 220 В. Он подходит для разных ремонтных работ, когда выполнить демонтаж сложно или требует много времени;

- CLW120 — ручной аппарат с невысокой мощностью, который отлично подходит для работ, требующих ювелирной точности, а также точечной лазерной сварки. Кроме этого, с его помощью можно соединять цветные и черные металлы, нержавеющую сталь или же титановые сплавы. Мощность оборудования — 10 кВт, требования к сети — 220 В.

- Почти все перечисленные аппараты оснащены бинокуляром, который защищает зрение от негативного воздействия лазерного луча и вместе с тем помогает в несколько раз увеличить объект обработки, чтобы работа была выполнена качественно и точно.

Источник: https://tokar.guru/svarka/lazernaya-svarka-metallov-i-ee-osobennosti.html

Что такое лазерная сварка? Преимущества и недостатки

Лазерная импульсная сварка — нечасто встречающийся, но все же заслуживающий внимания метод соединения металлов и стекла. С помощью такого метода возможна быстрая, качественная и эстетичная лазерная сварка нержавейки, лазерная сварка алюминия и даже сварка серебра.

Весь процесс проходит в автоматическом или полуавтоматическом режиме, поэтому шов всегда получается прочным и долговечным, ведь вероятность человеческого фактора невелика. В этой статье мы кратко расскажем, что из себя представляет лазерная сварка, какие преимущества и недостатки есть у этой технологии.

Общая информация

Лазерная сварка металлов осуществляется с помощью специального оборудования.

Как мы писали выше, оно может быть полуавтоматическим (работать под контролем мастера) и автоматическим, вплоть до роботизированных моделей, осуществляющих работу без присутствия человека.

Суть сварки с помощью такого оборудования проста: металл нагревается и плавится за счет лазерного луча, поэтому такой метод часто называют просто «сварка лазерным лучом».

У лазерного луча есть ряд очень важных характеристик, которые как раз и позволяют сваривать детали. Например, пучок луча концентрируется строго в одной точке и не рассеивается. Благодаря такой особенности на одном небольшом участке концентрируется большой поток энергии, за счет которой и плавится металл. Этой энергии достаточно для быстрой и качественной сварки даже толстых металлов.

Одна из самых универсальных лазерных установок — это «Квант 15». Такое оборудование часто используется для сварки однородных и разнородных металлов толщиной до 3 миллиметров. Так, например, такой лазерный сварочник широко применяется в стоматологии при создании протезов. Также с его помощью возможна лазерная сварка нержавейки.

Все лазерные установки делятся на два типа: твердотельные и газовые. Также существует лазерно-дуговая сварка.

Это гибрид из лазерной и дуговой сварки, который обладает всеми преимуществами и того, и другого метода соединения металлов.

Лазерно-дуговая сварка очень технологична и редко применяется в домашних мастерских или на небольших заводах, так что остановимся подробнее на первых двух типах лазерной сварки.

Применение твердотельного лазера

Твердотельный лазер используется в связке со специальными электродами. Электроды могут быть рубиновыми, стеклянными, с примесями неодимов.

Схема стандартного твердотельного лазера изображен на картинке ниже. Мощность таких лазерных установок крайне мала и не превышает 6 кВт.

Поэтому твердотельные лазеры используют для сварки деталей малых толщин. Например, детали, которые необходимы в микроэлектронике.

Таким лазером можно сварить детали из золота, нихрома или тантала. Можно расплавить проволоку диаметром менее 1 миллиметра. Также можно точечно сварить фольгированные детали.

Применение лазера с газом

Газовые лазеры более мощные по сравнению с твердотельными, поэтому сфера их применения гораздо шире. Здесь вместо электродов используется защитный инертный газ, зачастую аргон. Схему газового лазера вы можете видеть на картинке ниже.

Единственный недостаток газовых лазеров — это их немалый размер и вес. Но он вполне оправдан, ведь за громоздким тяжелым корпусом скрывается большая мощность, достигающая 20 кВт. А это значит, что с помощью такого оборудования можно соединить даже самые толстые детали, не сбавляя скорости (средняя скорость сварки газовым лазером — 60 метров в час).

Но самые впечатляющие, конечно, газодинамические лазеры. Для их работы требуется нагреть газ до очень высоких температур. Сам лазер выдает до 100 кВт и сваривает металл со скоростью 200 метров в час. Конечно, такие установки используются только на очень крупных производствах.

С помощью газовой установки любой мощности становится возможна лазерная сварка алюминиевых сплавов, лазерная сварка кузова автомобиля, лазерная сварка нержавеющей стали и даже лазерная сварка стекла. Так что сфера применения действительно обширна.

Также есть один нюанс, который нужно учесть. Не важно, что вам предстоит: лазерная сварка алюминиевых сплавов, нержавейки или стекла, в любом случае сварочная зона нуждается в защите от кислорода.

Здесь все так же, как и при обычной ручной дуговой сварке. Сварочная зона может сильно пострадать от кислорода, шов получится некачественным.

Мы уже писали выше, что при газовой сварке лазером используется аргон, но порой этого недостаточно.

Если установка слишком мощная, луч лазера может быстро рассеиваться из-за стремительного испарения металла. Чтобы этого избежать помимо аргона нужно подавать газ, подавляющий плазму.

Для этих целей зачастую используют гелий, поскольку он не препятствует аргону и при этом не дает лучу рассеиваться.

Опытные мастера используют в работе равную смесь аргона и гелия, обеспечивая сразу две функции: защитную и плазмоподавляющую.

Преимущества и недостатки

Преимущества лазерной сварки можно описать одним словом — точность. Лазерные установки никогда не ошибаются, с их помощью можно направить луч в конкретную точку и вероятность ошибки будет минимальна. Даже при работе с очень мелкими деталями. При этом качество соединения всегда очень хорошее.

Мощные лазеры, использующие в работе газ, довольно глубоко проваривают деталь, оставляя узкий шов. За счет этого преимущества детали не деформируются даже при воздействии очень высоких температур, поскольку зона повышенного термического напряжения сфокусирована в одной точке.

Следующий плюс просто невозможен для большинства типов сварки. Луч лазера можно направить с довольно большого расстояния, что крайне удобно в труднодоступных местах.

К примеру, существует лазерный аппарат, способный ремонтировать подводные трубопроводы. Это становится возможным за счет использования зеркал. Луч прямой, но его всегда можно отразить в любую необходимую сторону.

Все это позволяет выполнять лазерную сварку в самых неожиданных местах.

Верх мастерства — сварка двух и более деталей одновременно, используя для этого всего одну установку. Для этого используется призма, которая расщепляет луч и направляет его сразу в несколько сторон. С помощью такого метода можно снизить себестоимость сварки и увеличить производительность.

Единственный недостаток — большая цена лазерных установок и их технологическая сложность. Не каждый сварщик оценит преимущества лазерной сварки и пожелает получить соответствующую квалификацию.

Вместо заключения

Электросварка лазером — это по-настоящему современная технология, которой стоит обучиться, если вы желаете улучшить свои профессиональные навыки.

С помощью лазерного сварочника вы без труда соедините металлы больших и малых толщин, вам станет доступна быстрая и качественная лазерная сварка алюминиевых сплавов и нержавеющей стали.

Желаем удачи в работе!

Источник: https://svarkaed.ru/svarka/vidy-i-sposoby-svarki/chto-takoe-lazernaya-svarka-preimushhestva-i-nedostatki.html

Лазерная сварка металлов: как работает аппарат и оборудование для сварки меди лазером

Лазерная сварка – один из современных методов, позволяющих соединять и разрезать металлические детали.

Ее работа основывается на использовании сфокусированного лазерного луча, благодаря чему появляется возможность выполнения швов на очень тонком металле.

Технология лазерной сварки

Соединение деталей из нержавейки с легкостью осуществляется аргоновой сваркой или полуавтоматами. Однако в задачах формирования швов на достаточно тонком металле отмеченные методы оказываются малоэффективными. Высокая температура, возникающая в аргоновой сварке, способна попросту расплавить изделие или же деформировать его.

В данном случае наиболее эффективной является лазерная сварка металлов. С ее помощью удается сформировать тонкий шов, а дефекты, связанные с действием температуры, будут минимальны.

Итак, каков же принцип работы и в чем преимущества лазерной технологии?

Суть метода заключается в расплавлении тонких кромок металла с помощью лазера. Он формируется посредством испускания фотонов атомами. Такое явление называется индуцированным излучением.

Полученный световой поток позволяет плавить кромки материала и соединять их между собой. Кроме того свечение можно подавать в зону сварки импульсно с высокой энергией или же постоянно с меньшей силой воздействия.

В гибридных версиях сварки присадочная проволока может также создавать дугу, расплавляющую ее кончик. Световой пучок, в свою очередь, будет укладывать расплавленный присадочный материал в шов.

Обычно сварочную ванну защищают инертным газом. В этих целях применяется гелий или аргон. Однако тут есть и некоторые особенности. Взаимодействие лазера с металлом приводит к его нагреву и испарению. В результате луч может экранироваться и преломляться.

Избежать подобной ситуации позволяет гелий. Газ принудительно поступает к сварному соединению, снижая испарение металла.

Технология лазерной сварки.

Технология лазерной сварки.

Данная технология нашла широкое применение в различных отраслях промышленности и производства. Она используется для соединения изделий из алюминия, титана, меди лазером. Сфокусированный луч позволяет расплавлять кромки деталей толщиной от 0,1 мм до 10 мм.

Благодаря возможности формирования тонких аккуратных швов эта технология получила широкое распространение в ремонте ювелирных изделий и оправ очков. В этих целях используются специальные малогабаритные настольные установки.

Место воздействия пучка в оборудовании отмечено точкой, под которую мастер подносит соединяемые детали и включает прибор. В результате происходит точечная сварка.

В случае необходимости создания шва на круглых изделиях, они вращаются с помощью специального оборудования во время сварки.

Данная технология сварки имеет ряд преимуществ. Благодаря им она выделяется на фоне других методов.

К основным достоинствам следует отнести следующие:

- возможность получения узкого и высокого шва, чего невозможно добиться полуавтоматами;

- глубокий провар без наплывов с другой стороны изделия;

- маленькая область взаимодействия света с деталью позволяет ей не перегреваться во время сварки, что исключает появления дефектов, связанных с термическим воздействием;

- высокая скорость работы и производительность;

- возможность соединения тонких деталей;

- безопасность;

- простота использования.

К недостаткам метода следует отнести его высокую стоимость. В связи с этим данная технология оказывается наиболее эффективной на производстве, где она достаточно быстро окупается.

Оборудование для проведения лазерной сварки

Схема устройства лазерного сварочного аппарата.

Схема устройства лазерного сварочного аппарата.

Существует две разновидности приборов для лазерной сварки: твердотельные и газовые аппараты. Чтобы сделать правильный выбор подобного устройства необходимо знать особенности каждого из них.

Как уже отмечалось ранее аппарат лазерной сварки может работать импульсно или постоянно. Ручная твердотельная лазерная установка относится к устройствам функционирующим по второму принципу. В основе таких приборов находится твердый стержень, наиболее часто используется розовый рубин.

На внешний контур и лампу подаются токи. Лампа генерирует высокочастотные, кратковременные импульсы света. В результате описанных процессов внутри стержня формируется ионизированный лазерный пучок. Под действием магнитного поля он высвобождается в нужном направлении.

Указанная технология формирования лазера отличается невысокой мощностью. В связи с этим она применяется для небольших изделий, позволяя формировать качественные швы. Широкое распространение этот метод получил в микроэлектронике.

Аппараты с элементами на основе газовой среды

Газовое оборудование лазерной сварки более мощное по сравнению с твердотельными аналогами. Такие установки работают с использованием высоковольтных источников. Поддерживаются оба типа режимов источников: импульсный и постоянный.

Ручной лазерный аппарат подобного типа характеризуется более длинными волнами, а также высокой рабочей мощностью. Самыми распространенными являются газодинамические приборы. В качестве активной среды тут используются газы, температура которых может достигать трех тысяч градусов.

Мощность газовых установок позволяет сваривать металлические листы толщиной до двадцати миллиметров. Стоит отметить, что в этом случае также формируются аккуратные качественные швы, а за счет локализации термического воздействия изделия не деформируются после сварки.

Принцип работы устройств похож на твердотельные, однако вместо стержня лампа облучает газовую смесь, находящуюся под давлением в несколько атмосфер. Электроды периодически вызывают электрический разряд в смеси.

После многократных отражений от торцевых зеркал когерентный луч проходит через оптическую систему и облучает рабочую область.

Особенности сварки лазером тонкостенных металлов

Основное преимущество лазерной сварки – ее разнообразие. Каждому виду работы можно подобрать соответствующее оборудование. В зависимости от типа поставленных задач и материалов, которые предстоит сваривать, можно подобрать наиболее оптимальные устройства.

Так, например, соединение деталей маленькой и большой толщины необходимо осуществлять разными установками. Как уже было отмечено выше, в одном случае лучше воспользоваться твердотельным лазером, а в другом – аппаратами на основе газа.

Схема сварки лазерным лучом.

Особенно эффективной данная технология оказывается в сварке тонкостенных металлов. Использование других методов влечет за собой ряд рисков, связанных с прожиганием материала, а также с появлением различных термических дефектов.

Лазерная сварка позволяет избежать указанных проблем, однако для этого необходимо точно контролировать мощность излучения, скорость движения луча, а также фокусировку рабочего пятна.

Соединение тонкостенных деталей осуществляют на минимальной мощности. Если сваривание проводится в импульсном режиме, тогда повышают скважность импульса и сокращают его длительность. А в непрерывном режиме скорость движения лазера повышают.

Если установка не позволяет понизить мощность до необходимого уровня, тогда луч следует расфокусировать. Это уменьшит производительность сваривания, зато исключит вероятность прожигания изделия.

Отличия в технологии сваривания деталей из разных металлов

Различные металлы сваривают в соответствии с различными технологическими нормами. Работа с заготовками из стали требует предварительной зачистки от загрязнений, включая ржавчину. Также изделие должно быть тщательно обезжирено и высушено.

Технология сварки металла большой толщины.

Технология сварки металла большой толщины.

Наличие влаги в области соединения деталей может привести к повышенной гидратации и, как следствие, к снижению его прочности и долговечности.

Благодаря высокой скорости движения луча, станки лазерной сварки позволяют формировать шов без окислов. В результате становится возможным осуществлять соединение нержавеющих и титановых сплавов без флюса и инертных газов.

Эта уникальная способность делает подобные установки незаменимыми при сваривании особенно ответственных конструкций.

Развитие технологий за последние годы позволило создать компактный прибор для ручной лазерной сварки. На сегодняшний момент существует множество моделей, представленных в магазинах. Все они могут похвастаться различными параметрами и функциональностью.

Итог

Лазерная сварка металла – уникальная технология, позволяющая соединять тонкие материалы, нержавеющие и титановые сплавы. Главной особенностью данной технологии является формирование качественного, аккуратного шва без каких-либо дефектов, связанных с деформациями деталей.

Благодаря указанным преимуществам такой тип сварки получил широкое распространение на различных производствах.

Источник: https://tutsvarka.ru/vidy/lazernaya-svarka

Лазерная сварка

Содержание:

Сферы применения лазерной сварки

Широкий диапазон режимов лазерного излучения обеспечивает возможность сварки любых металлов и сплавов с высокой точностью, а также позволяет сваривать разнородные материалы в одно изделие. При лазерной сварке не используются припои и флюс, следовательно, сварной шов не отличается по составу от основного изделия и поэтому отсутствует необходимость в последующей очистке и доработке готовой детали. За счет особенностей технологии, в лазерных сварных швах практически отсутствует пористость, а их прочность составляет порядка 95 % от прочности цельного металла.

Высокая точность и качество даже очень тонкого сварного шва обеспечивают технологии лазерной сварки металлов. Лазерная сварка получила широкое применение в областях микроэлектронной, ювелирной, рекламной и других промышленностях.

В частности, на станках с числовым программным управлением (ЧПУ) для лазерной сварки от компании SEKIRUS возможно изготовление объемных букв для рекламных конструкций, сварка конструкций из нержавеющей стали для пищевой промышленности, сварка металлических корпусов электронных компонентов, ремонт ювелирных изделий, очков, часовых механизмов, сварка медицинских инструментов, изготовление зубных протезов и многое другое.

Большинство установок имеют средние и малые габаритные размеры и питаются от сети 220 В, поэтому они достаточно мобильны и не требуют специальных производственных условий.

Полуавтоматический режим работы станка с одной стороны обеспечивает высокую производительность за счет использования специальных программ обработки и гибкой настройки параметров лазерного излучения, а с другой стороны – предоставляет оператору полный и удобный контроль процесса сварки с помощью микроскопа (в станках для ювелирной сварки и пайки) или CCD-монитора (в универсальных станках для лазерной сварки).

Преимущества и недостатки ручной лазерной сварки

В отличии от традиционной сварки лазерная ручная сварка имеет целый ряд преимуществ:

- Высокая скорость сварки, в 2-10 раз превышающих традиционную сварку

- Простота эксплуатации, Не требуется высокая квалификация оператора. Одна машина может заменить не менее двух сварщиков в год.

- Отпадает необходимость в шлифовке шва, за редким исключением,

- Отсутствие копоти, дыма и неприятных запахов в сравнении с обычной сваркой, Можно использовать в закрытых помещениях с вытяжкой

- Нет расходных материалов, кроме азота, электричества и замены линзы в сварочном пистолете,

- Долгий срок службы,

- Безопасность,

- Экологичность,

- Низких расход материалов для микропайки.

Единственный недостаток таких аппаратов – это их стоимость, но она зависит от выбранного лазерного источника и компенсируется отсутствием расходных материалов при эксплуатации, а также более высокой скоростью сварки.

Мощность таких лазеров составляет 500-1500 Вт. С помощью аппаратов ручной сварки изготавливаются:

- кухонные раковины

- лестничные лифты

- различные полки

- духовки

- перила из нержавеющей стали для дверей и окон

- распределительные коробки

- мебель и многие другие детали

Микропайка

Лазерный луч может выполнять точечную, стыковую, пакетную сварки, сварку сварным швом и т.д.

После фокусировки можно получить небольшое пятно, которое точно позиционируется и используется в групповой сварке заготовок микро и небольших размеров для массового производства, в основном для сварки тонкостенных материалов и прецизионных деталей.

Высокий коэффициент сжатия, малые ширина сварного шва, зона термического влияния, деформация, быстрая скорость сварки дают возможность не обрабатывать детали после сварки.

Сравнение с традиционными методами сварки

| Параметр | Традиционная сварка | Лазерная сварка |

| Подвод тепла к заготовке (тепловой эффект) | Очень высокий нагрев | Низкий нагрев |

| Деформация заготовки | Высокая | Низкая |

| Прочность соединения с основным материалом | Обычная | Очень высокая |

| Дополнительная обработка, пост-обработка | Шлифование, зачистка | Не требуется или требуется в редких случаях |

| Скорость сварки | Обычная | В 2-5 раз выше |

| Свариваемые материалы | Нержавеющая сталь, углеродистая сталь, алюминий | Нержавеющая сталь, углеродистая сталь, алюминий, оцинкованная сталь, медные сплавы, титан |

| Расходные материалы | Много | Мало |

| Сложность обработки и работы оператора | Высокая | Простая |

| Безопасность оператора | Безопасно | Безопасно |

| Воздействие на окружающую среду | Высокое загрязнение | Не влияет, очень низкое воздействие |

| Отказоустойчивость | Хорошая | Хорошая |

| Сварка колебанием луча | Нет | Да |

| Регулировка ширины пятна | Нет | Да |

| Качество сварного шва | Обычное (зависит от уровня оператора) | Преимущественно высокое |

Перейти в раздел можно по этой ссылке.

Источник: https://lasergu.ru/novosti-akcii/lazernaya_svarka/