- Что нужно знать о появлении коррозионного растрескивания?

- Что следует знать о коррозионном растрескивании для различных видов металла?

- Коррозионное растрескивание под напряжением

- Причины коррозионного растрескивания под напряжением (КРПН)

- Коррозийное растрескивание под напряжением вызываемое H2S Технологические жидкости, применяемые в нефтяной и газовой промышленности для увлажнительных и окислительных работ, часто содержат определенное количество сероводорода (H2S). При рассмотрении риска возникновения коррозии, вызываемой кислыми технологическими жидкостями, необходимо принимать во внимание не только величину рН, но и парциальное давление H2S. Кроме того, стоит обращать внимание на температуру, содержание кислорода и хлора, а также на присутствие каких-либо твердых частиц (таких как песок)

- Как сократить риск коррозионного растрескивания под напряжением (КРПН)

- Краткие выводы о коррозионном растрескивании под напряжением (КРПН)

- Коррозионное растрескивание алюминиевых сплавов и нержавеющих сталей: ключевые особенности и методы испытаний (обзор)

- Коррозионное растрескивание

- Коррозионное растрескивание

- Особенности коррозионного растрескивания в различных сплавах

- Малоуглеродистые низколегированные стали

- Низколегированные высокопрочные стали

- Нержавеющие стали

- Сплавы цветных металлов

- Водородное растрескивание

- Коррозионное растрескивание — что это, особенности, развитие

- Что такое коррозийное растрескивание металла

- Важные особенности коррозийного растрескивания

- Развитие коррозийного растрескивания в зависимости от области использования материала

Многие виды металлов подвергаются разрушению при воздействии ржавчины.

При этом одним из наиболее распространенных видов такого разрушения является коррозионное растрескивание – процесс, особенность которого заключается в появлении большого числа трещин в структуре материала.

Возникновению такого явления способствуют два фактора, а именно воздействие на металлическую деталь особой среды, способствующей возникновению ржавчины, а также наличие растягивающего напряжения.

Еще одна важная особенность такого растрескивания заключается в том, что при нем практически полностью отсутствует пластическая деформация материала. Кроме того, этот вид разрушения к тому же считается одним из самых опасных, так как в некоторых случаях его не удается своевременно определить.

Вероятность его появления является наиболее высокой у тех металлов, в которых остаются остаточные напряжения после термической или же механической обработки.

Подвержены такому растрескиванию и те изделия, которые используются в условиях, связанных с повышенным уровнем давления или температуры окружающей среды.

Таким образом, возникновение коррозийного растрескивания может произойти даже при совершении таких базовых работ, как сваривание металлов, а также установка и сборка металлических конструкций.

Данное явление способно возникать во всех видах металлов и сплавов, которые могут быть подтверждены напряжению.

При этом интенсивность самого растрескивания во многом будет зависеть от наличия и характерных особенностей коррозионной среды.

Что нужно знать о появлении коррозионного растрескивания?

Во-первых, это один из наиболее распространенных типов коррозионных разрушений, возникающих в металлах различного типа. По статистике около 40% всех разрушений, с которыми можно столкнуться в сфере нефтегазовой, химической и энергетической промышленности, происходит по причине коррозионного растрескивания. Характерными особенностями такого разрушения являются:

- появление трещин транскристаллитногои межкристаллитного характера, а также наличие соответствующих разветвлений;

- повышение хрупкости материала;

- наличие так называемого индукционного периода, определяющего размер временного периода, начиная от возникновения растягивающего напряжения и вплоть до появления трещин.

Что следует знать о коррозионном растрескивании для различных видов металла?

Возникновение коррозионного растрескивания стального сплава возможно в тех случаях, когда материал находится в среде, отличающейся значительным содержанием кислот, щелочей, хлоридов или нитратов.

Кроме того, определенную роль может сыграть и воздействие растворов, содержащих диоксид карбона, сероводород, аммиак. Что касается углеродистых сталей, то они обладают меньшей склонностью к появлению трещин под воздействием коррозии.

Это относится к тем видам углеродистых сталей, которые содержат в себе не менее 0.2% углерода.

Следует отметить, что появление коррозионного растрескивания возможно не только в различных типах сплавов на основе железа, но и у цветных металлов и их соединений.

Особенно это касается комбинации магния и алюминия, а также меди и цинка.

При этом наличие испарений NH3 приводит к возникновению характерного разрушения у металлических конструкций, созданных с использованием соединений олова и меди.

А вот прямой контакт с химическими растворами, включающими в себя сульфаты, карбонаты и хлориды, способен вызвать активное коррозионное растрескивание структуры металлических сплавов, которые созданы на основе магния и подвергаются механическому напряжению.

Коррозионное растрескивание под напряжением

Коррозийное растрескивание под напряжением (КРПН) – это растрескивание, вызванное комбинированным воздействием растягивающего напряжения и коррозионности среды.

Воздействие КРПН обычно проявляется на свойствах металла в виде (так называемого) «сухого» растрескивания или в виде снижения порога усталости материала.

Растягивающие напряжения могут быть как в форме непосредственно прилагаемого напряжения или в виде остаточного напряжения.

Коррозионное растрескивание под напряжением (КРПН) характеризуется трещинами, распространяющимися либо транскристаллически, либо межкристаллитно (вдоль границ зерен). Существует несколько типов коррозионного растрескивания под напряжением (КРПН), например: КРПН, вызываемое хлоридом, и КРПН, вызываемое сероводородом (H2S).

Коррозионное растрескивание под напряжением (КРПН) является результатом комбинированного действия трех факторов:

- Растягивающее напряжение в металле

- Агрессивные среды — особенно хлоридсодержащие или сероводородсодержащие (H2S) среды. КРПН, вызываемое хлоридом, обычно происходит при температуре выше 60 °C (140 °F)

- Использование восприимчивых к коррозионному растрескиванию под напряжением (КРПН) материалов

Коррозионному растрескиванию под напряжением изделий из нержавейки в хлоридсодержащей среде предшествует точечная коррозия, которая происходит в том случае, когда нержавеющая сталь не обладает достаточной устойчивостью к точечной коррозии. Таким образом в металле появляются трещины, которые со временем увеличиваются. В конечном итоге это приводит к потере контакта между зернами металла.

Причины коррозионного растрескивания под напряжением (КРПН)

Образование трещин в металле происходит в местах напряжения.

Этот процесс предполагает ускоренную коррозию вдоль траектории повышенной коррозийной восприимчивости, при этом основная часть материала, как правило, не подвергается коррозийному разрушению. Чаще всего активная траектория проходит по границе зерна, где примеси могут затруднять пассивирование.

Таким образом, может развиться некоторая форма щелевой коррозии, в результате чего будет корродировать граница зерна, а поверхность вокруг трещины останется цельной.

Этот процесс может происходить при отсутствии нагрузки, и приводить к межкристальной коррозии, которая равномерно распространится по поверхности материала.

Эффект от приложенного напряжения, вероятно, заключается в основном в раскрытии трещин, а следовательно в облегчении процесса распространения продуктов коррозии по направлению — от вершины трещины – что, в свою очередь, также приведёт к ускорению процесса коррозии.

Коррозионные процессы вдоль активной траектории по своей природе ограничены скоростью коррозии металла на вершине трещины: это ограничивает максимальную скорость роста трещин до 10-2 мм/с, но темпы роста трещин зачастую гораздо ниже, примерно около 10-8 мм/с (около 1 мм в течение 3-х лет) или даже меньше.

Холодная деформация и формовка, сварка, термообработка, механическая обработка и шлифовка могут быть причинами возникновения остаточных напряжений. Величина и важность таких напряжений часто недооценивается.

Остаточное напряжение, появившееся в результате сварочных работ, как правило, стремится к (условному) пределу текучести. Рост количества продуктов коррозии в закрытых пространствах также может вызывать значительные нагрузки и этот аспект нельзя упускать из виду.

КРПН обычно происходит в результате влияния комбинации трёх факторов: чувствительности сплава, неблагоприятной окружающей среды и воздействия нагрузки.

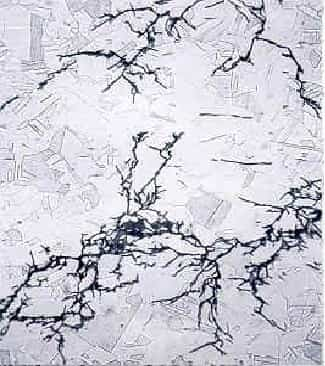

Как правило, большая части поверхности не подвержена разрушительной силе коррозии, однако мелкие трещины все же способны проникать в материал. По своей микроструктуре эти трещины могут иметь межкристальную или транскристальную морфологию. Трещины под воздействием КРПН макроскопически обладают хрупким внешним видом.

КРПН классифицируется как катастрофический вид коррозии в связи с тем, что обнаружение таких мелких трещин может быть весьма затруднено, а ущерб от их возникновения предсказать очень не просто. Экспериментальные статистические данные о КРПН печально известны своим широким разбросом.

Ужасное разрушение может произойти совершенно неожиданно даже при минимальной общей потере материала.

|

|

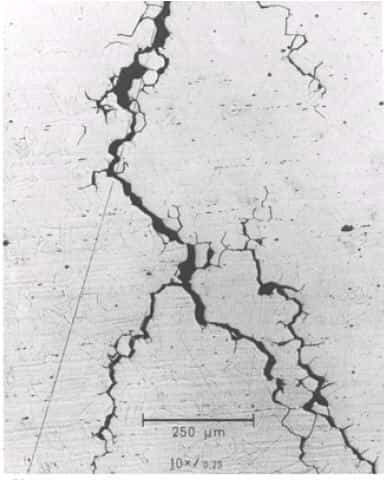

| Микрофотография (X500) иллюстрирует межкристаллическую КРПН в трубе теплообменника с трещиной по границам зерен. | Микрофотография (X300) иллюстрирует КРПН в трубопроводной системе химической обработки из нержавеющей стали AISI 316. Трещины от хлоридной коррозии под напряжением в аустенитной нержавеющей стали характеризуются несколькими разветвленными «молниями». |

КРПН под воздействием хлорида

Это одна из самых важных форм коррозии под напряжением: она имеет отношение к коррозии под воздействием хлорида в атомной отрасли.

Коррозия под воздействием хлорида является разновидностью межкристаллитной коррозии, которая происходит в аустенитной нержавеющей стали под растягивающим напряжением в присутствии кислорода, ионов хлорида и высокой температуры.

Считается, что она начинается с того, что карбид хрома накапливается вдоль границ, которые делают металл не защищённым от коррозии. Эта форма коррозии контролируется сохранением низкого уровня ионов хлорида и кислорода в окружающей среде, а также использованием низкоуглеродистой стали.

Коррозийное растрескивание под напряжением вызываемое H2S Технологические жидкости, применяемые в нефтяной и газовой промышленности для увлажнительных и окислительных работ, часто содержат определенное количество сероводорода (H2S). При рассмотрении риска возникновения коррозии, вызываемой кислыми технологическими жидкостями, необходимо принимать во внимание не только величину рН, но и парциальное давление H2S. Кроме того, стоит обращать внимание на температуру, содержание кислорода и хлора, а также на присутствие каких-либо твердых частиц (таких как песок)

Подтверждается, что коррозионное растрескивание под напряжением, вызываемое H2S, чаше всего протекает при температуре около 80 °C (176 °F), но растрескивание может произойти и при температуре ниже 60 °C (140 °F).

Как сократить риск коррозионного растрескивания под напряжением (КРПН)

Риск коррозионного растрескивания под напряжением (КРПН) можно свести к минимуму за счет качественного проектирования оборудования и инвентаря.

Особенно важно избегать концентрации механического напряжения растяжения, которое появляется на острых кромках и вырезах.

Во многих случаях проблемы коррозионного растрескивания под напряжением (КРПН) могут быть решены путем правильного выбора подходящего материала.

Наиболее эффективными средствами для предотвращения КРПН являются:

- правильное использование соответствующих металлов;

- снижение напряжения;

- устранение критически-значимых элементов из окружающей среды: гидроксидов, хлоридов и кислорода;

- избегание застойных зон и щелей в теплообменниках, где могут концентрироваться хлорид и гидроксид. Низколегированная сталь менее восприимчива, чем высоколегированная, но она может быть подвержена КРПН благодаря воде с содержанием ионов хлорида.

Аустенитные стали типа ASTM304 и 316 имеют ограниченную стойкость к коррозионному растрескиванию под напряжением (КРПН) даже при очень низком содержании хлора и низких температурах.

Краткие выводы о коррозионном растрескивании под напряжением (КРПН)

Коррозионное растрескивание алюминиевых сплавов и нержавеющих сталей: ключевые особенности и методы испытаний (обзор)

- 2022

- 2021

- 2020

- 2019

- 2018

- 2017

- 2016

- 2015

- 2014

- 2013

№1 | №2 | №3 | №4 | №5 | №6 | №7 | №8 | №9 | №10 | №11 | №12№1 | №2 | №3 | №4-5 | №6-7 | №8 | №9 | №10 | №11 | №12№1 | №2 | №3 | №4 | №5 | №6 | №7 | №8 | №9 | №10 | №11 | №12№1 | №2 | №3 | №4 | №5 | №6 | №7 | №8 | №9 | №10 | №11 | №12№1 | №2 | №3 | №4 | №5 | №6 | №7 | №8 | №9 | №10 | №11 | №12№1 | №2 | №3 | №4 | №5 | №6 | №7 | №8 | №9 | №10 | №11 | №12№1 | №2 | №3 | №4 | №5 | №6 | №7 | №8 | №9 | №10 | №11 | №12№1 | №2 | №3 | №4 | №5 | №6 | №7 | №8 | №9 | №10 | №11 | №12№1 | №2 | №3 | №4 | №5 | №6 | №7 | №8 | №9 | №10 | №11 | №12

dx.doi.org/ 10.18577/2307-6046-2018-0-7-106-116

УДК 620.193:669.175

П. Ф. Киричок

Коррозионное растрескивание алюминиевых сплавов и нержавеющих сталей: ключевые особенности и методы испытаний (обзор)

Агрессивные среды, приводящие к возникновению коррозионных поражений конструкций, являются причиной значительного изменения физико-механических характеристик металлов и конструкций из них и, следовательно, уменьшения возможного срока их эксплуатации из-за снижения несущей способности и долговечности.

Опасность подобного влияния среды на высоконагруженный материал связана еще и с тем, что в ряде случаев конструктивные элементы приходят в негодность за незначительные сроки эксплуатации, в том числе с возникновением аварийных ситуаций.

В статье проведен анализ научно-технических литературных данных, нормативной документации и методик проведения испытаний на коррозионное растрескивание и методам нагружения испытываемых образцов.

Особое внимание уделено испытаниям при постоянной деформации как наиболее распространенным и наименее затратным и испытаниям образцов при постоянной нагрузке. Указаны предпочтительные сроки проведения испытаний на коррозионное растрескивание различных металлов и сплавов.

- Ключевые слова: коррозионное растрескивание, коррозия, алюминиевые сплавы, нержавеющие стали, методы испытаний, водородное охрупчивание, corrosion cracking, corrosion, aluminum alloys, stainless steels, test methods, hydrogen embrittlement.

- Введение

Несмотря на активное развитие, неметаллические полимерные материалы не могут полностью компенсировать использование различных металлов и сплавов, подверженных коррозии в условиях агрессивности окружающей среды, во всех отраслях промышленности и машиностроения. Поэтому проведение исследований закономерностей процессов коррозионного разрушения и разработка способов борьбы с коррозионной агрессивностью окружающей среды относятся к важным направлениям развития материалов и технологии [1–6].

Несмотря на множество работ, связанных с изучениемтермина «коррозионное растрескивание» (КР), противодействия возникновению коррозионных поражений и способов увеличения коррозионной стойкости металлических материалов, поиск ответов на данные вопросы по прежнему остается востребованным.

Это связано в первую очередь с тем, что большая часть элементов конструкций при эксплуатации подвергается продолжительным совместным воздействиям нагрузок и агрессивных рабочих сред.

Использование металлических изделий и конструкций в подобных условиях связано с появлением коррозионных поражений и, соответственно, негативно сказывается на их кратковременных и длительных физико-механических характеристиках, является причиной изменения напряженно-деформированного состояния и существенно снижает их несущую способность и долговечность – в результате чего могут возникнуть аварийные ситуации и выход из строя механизмов раньше заявленных в ТТХ сроков [7–10].

Прежде чем перейти к методикам, направленным на изучение сопротивления металлов коррозионному воздействию при испытаниях на КР, следует разобраться в сути термина КР.

Согласно информации, опубликованной в Corrosion Handbook, коррозионное растрескивание – это разрушение различных металлов и сплавов в ходе продолжительного одновременного воздействия на него коррозионных поражений и статических растягивающих напряжений.

Воздействие циклических напряжений влияет на возникновение усталостного состояния материала, а сжатие не вызывает разрушения [11]. Процессу коррозионного растрескивания присущи следующие свойства:

- – наличие хрупкого характера трещин;

- – зарождение и рост трещин направлены перпендикулярно растягивающим напряжениям;

- – образование межкристаллитных, транскристаллитных или смешанных трещин с разветвлениями;

- – зависимость времени до растрескивания от уровня внешних приложенных растягивающих напряжений.

Если на металл не оказывается воздействие внешних напряжений, обычно происходит очень незначительное коррозионное разрушение, а при отсутствии коррозионной среды под воздействием напряжений отсутствуют и изменения механических характеристик металла.

При одновременном воздействии внешних механических сил и химических реакций, напрямую связанных с коррозионной агрессивностью окружающей среды, наблюдается существенное снижение физико-механических свойств металлов, что может вызвать их структурное разрушение.

Как правило, такое разрушение появляется в некоторых металлах с высокой пластичностью, медных и никелевых сплавах, коррозионностойких сталях при определенных условиях эксплуатационной среды и носит хрупкий характер.

При исследовании механизма хрупкого разрушения из-за КР неоценимый вклад вносит исследование различий между раздельным воздействием факторов, вызывающих КР, и их одновременным воздействием.

Из вышеизложенного можно сделать выводы, что КР возникает только при одновременном продолжительном воздействии ряда внешних и внутренних факторов, таких как состав коррозионной среды, химический и фазовый состав сплава, характер и величина внутренних напряжений, неравномерность распределения растягивающих напряжений и т. п.

При этом изменение этих факторов может привести к увеличению или уменьшению времени до полного разрушения. Так, при росте агрессивности окружающей среды и/или увеличении нагрузки уменьшается время до полного разрушения металла.

Например, время до разрушения алюминиевого сплава 1441 в условиях постоянного погружения в морскую воду составило в среднем 52 дня, при этом при той же величине приложенных напряжений в условиях открытой площадки разрушения данного сплава на протяжении последнего года обнаружено не было. На рис.

1 представлена микрофотография образцаиз алюминиевого сплава 1441, испытанного на четырехточечный изгиб, после разрушения в условиях постоянного погружения в морскую воду.

Рис. 1. Межкристаллитная коррозия (×100) в образце при четырехточечном изгибе алюминиевого сплава 1441 после 53 сут экспозиции при постоянном погружении в морскую воду(зона разлома)

- Процесс коррозионного растрескивания условно можно разделить на три временны́х отрезка [12]:

- I – постепенное образование первичных коррозионно-механических трещин (для большинства сплавов составляет 85% и более от общего времени до разрушения);

- II – рост коррозионной трещины (переход к данной стадии сопровождается существенным увеличением скорости развития трещины);

- III – разрушение металла.

- Формула позволяет провести расчет зависимости времени до растрескивания τ от величины внешних приложенных растягивающих напряжений σ [13]:

- (σ-σкр)τ=K, (1)

- где K – константа; σкр– критическое или пороговое напряжение, ниже которого сплав в данной коррозионной среде не обнаруживает коррозионного растрескивания.

В большинстве случаев к КР может привести лишь наличие напряжений, приближающихся к пределу текучести, но процесс растрескивания может возникнуть при напряжениях, значительно меньших предела текучести.

Зафиксировано наличие у некоторых систем сплавов так называемой«пороговой» величины напряжений, при пересечении границы которой в сторону уменьшения снижается риск КР.

Можно также утверждать, что именно величина напряжения в процессе разрушения металлов имеет основное влияние в тот отрезок времени, который наиболее приближен к моменту полного разрушения металла. Сроки экспозиции образцов до полного разрушения не связаны со временем приложения напряжения (начало испытания или последующие стадии).

Водородное охрупчивание сплавов и сталей

и его влияние на процесс коррозионного растрескивания

Коррозионное растрескивание часто рассматривают как явление, связанное с водородом (водородная хрупкость), поступающим в металл из окружающей среды – в том числе в результате коррозионной реакции, связанной с влагой из гидратированных солей. При этом для зарождения трещины не всегда требуется наличие поверхностных дефектов.

Таким образом, можно утверждать, что воздействие внешнего водорода сильно сказывается на механизме и кинетике КР в условиях коррозии под напряжением и связано со снижением прочности и пластичности металлических конструкций.

В результате происходит возникновение и накопление в металле внешних дефектов и, как следствие, разрушение (в том числе аварийное) конструкции при даже слабо меняющейся нагрузке.

Особенно сильно от водородного охрупчивания страдают коррозионностойкие стали, применяемые в трубопрокате.

Частным случаем водородной хрупкости, присущей в основном коррозионностойким сталям, является сульфидное коррозионное растрескивание (СКР) – результат сложного и многофакторного взаимодействия сероводородной среды с металлом.

Скорость наводороживания при сульфидной коррозии определяется фазовым и химическим составом продуктов коррозии, их кристаллическим и электронным строением, механическими характеристиками и толщиной коррозионного слоя, режимом термообработки, размером зерна, формой неметаллических включений и расположением легирующих добавок [14, 15].

- Растрескивание по механизму водородного охрупчивания требует выполнения зависимости

- σ=A+Kτ-1/2, (2)

- где A и K – коэффициенты, меняющиеся в зависимости отсодержания H2S в растворе; σ – разрушающее напряжение; τ – время до разрушения.

- Экспериментально показана прямолинейность зависимости σ=f(τ-1/2), что свидетельствует об определяющем значении водородного охрупчивания при СКР.

- Применительно к СКР сопоставлено три возможных механизма разрушения.

- 1. Рост трещины с поверхности вследствие повышения скорости коррозии на концентраторах механического напряжения:

- (σ-A)/τ=M, (3)

- где A и M – постоянные.

- 2. Адсорбционное воздействие атомарного водорода по формуле:

- (σ-A)τ=M, (4)

- где A и M – постоянные.

- 3. Проникновение водорода в структуру металла, концентрирование его на внутренних дефектах, охрупчивание и в заключение – разрушение металла в зависимости от значений σ и τ:

- σ2CHτ=B, (5)

- где СH– содержание водорода в стали; B – константа [11].

- Методы испытаний на коррозионное растрескивание

Основной целью проведения испытаний на КР является фиксирование экспериментальных данных по коррозионной стойкости материалов в наиболее сжатые сроки.

Чаще всего это достигается путем значительного увеличения нагрузки (по сравнению с эксплуатационной) на металл, добавления дополнительных реагентов в испытательной среде, нанесение регламентированных дефектов (трещин) и электрохимической активации.

При этом изменение данных параметров не должно влиять на процессы, связанные с разрушением материала.

Для испытаний на КР образцы изготавливают из тонколистовых заготовок, поковок, отливок и других видов полуфабрикатов с учетом формы и габаритов образцов, направления прокатки, ориентации опытных образцов по отношению к форме и ориентации зерен, в том числе с учетом уже имеющихся в металле напряжений, равно как и наличия «посторонних» включений. Эти критерии являются основными и требуют должного контроля над ними, так как сказываются на погрешности полученных результатов, ходе проведения испытания, а также на стоимости его проведения. Например, испытания крупногабаритных образцов и небольших конструкций, обладая повышенной точностью получения требуемых характеристик и возможностью исключения общей и точечной коррозии, имеют ряд ограничений: большие затраты на производство и приобретение исходных материалов; наличие поставки в требуемом металлургическом состоянии; технические возможности испытательного оборудования.

- Неверный выбор направления прокатки при изготовлении опытных образцов может привести к получению недостоверных результатов, в связи с этим ОСТ1 90212–76 рекомендует, чтобы направление вырезки образцов было идентичным направлению деформации полуфабриката и действующим усилиям в детали, а испытания алюминиевых сплавов позволяют сделать выводы, что:

- – вдоль направления прессования при напряжении изгибом КР не оказывает влияния на образцы;

- – и вдоль, и поперек направления прокатки при одноосном растяжении образцов скорость КР возрастает (скорость КР при растяжении образцов поперек направления прокатки значительно больше, чем при продольном направлении);

- – при поперечном напряжении образцов при одноосном растяжении в случае изготовления образцов прессованием скорость КР значительно увеличивается;

- – заметное влияние толщины образца на КР отсутствует.

Согласно мнению Хоккера и Вайсмана, алюминиевые сплавы имеют максимальную устойчивость в продольном направлении деформации (l1), меньшую – в направлении l2 и самую малую – в направлении l3 (рис. 2) [16].

Рис. 2. Направления деформации образцов:

- l1 – продольное; l2 – большое поперечное; l3 – малое поперечное

- В случае использования разрушенных деталей в качестве опытного материала образцы для экспозиции отбирают только из зон, свободных от трещин.

- Различают три основные группы способов нагружения образцов при испытаниях на КР:

- – постоянная деформация;

- – постоянная нагрузка;

- – деформация с малой скоростью.

- При этом следует отметить, что методы нагружения испытываемых образцов, указанные в отечественных нормативных документах, не имеют существенных отличий от методов, рекомендованных зарубежными стандартами.

В данной работе проведен обзор в основном гладких плоских образцов и методик испытаний при постоянной деформации как максимально распространенной в мировой практике, что напрямую связано с наличием большого количества видов испытаний на изгиб, использованием более простых, а следовательно, и максимально бюджетных образцов и нагружающих приспособлений.

Кроме того, данные испытания имитируют нагрузки, связанные с производством изделий и использованием материалов в эксплуатационных условиях, а также испытания образцов при постоянной нагрузке, позволяющие фиксировать результаты коррозионной стойкости большего количества образцов, что имеет колоссальное значение при разработке новых сплавов.

Наиболее часто используемыми методами являются:

- – испытания на изгиб (в частности испытания U-образных образцов);

- – испытания С-образных образцов;

- – испытания при растяжении.

Методы испытаний при изгибе U-образных образцов и различного рода дуг позволяют проводить исследования чувствительности к КР материалов, из которых можно изготовить плоский образец прямоугольного поперечного сечения (листов, пластин, плит, плоских штампованных материалов и т. д.), а также литого материала, проволоки, прутков с механически обработанным круглым поперечным сечением, сварных соединений.

Получение U-образных образцов достигается путем изгиба полосы на 180 градусов вокруг оправки с заданным радиусом.

При изготовлении образцов следует учитывать физико-механические характеристики материала и наличие дефектов.

Например, образцы, изготовленные из высокопрочного материала, могут быть восприимчивы к высоким скоростям роста трещины, а образец, содержащий более одной трещины, может расколоться.

Несмотря на преимущества использования U-образных образцов вследствие простоты и экономической выгоды в производстве, эта методика имеет несколько недостатков: отсутствие информации об условиях, при которых произойдет КР; широкий диапазон напряжений, существующий в нагруженном образце.

Эти недостатки не позволяют проводить изучение эффектов от различных прикладываемых к образцам напряжений при КР и переменных факторов окружающей среды, оказывающих минимальное влияние на растрескивание.

Методика направлена на обнаружение кардинальных отличий по стойкости к коррозионному растрескиванию: а – различных металлов в одной и той же среде; б – одного металла в различных металлургических условиях в той же среде; в – одного металла в нескольких средах.

- Аппроксимация деформации (ε) снаружи изгиба образца осуществляется по следующей формуле:

- ε=t/2R, при t

Коррозионное растрескивание

Коррозионное растрескивание металлов – это один из видов коррозионных разрушений (коррозии), при котором в металле зарождается и развивается множество трещин.

Возникает коррозионное растрескивание при одновременном воздействии на металл агрессивной коррозионной среды и растягивающих напряжений.

Характерной особенностью коррозионного растрескивания является практически полное отсутствие пластической деформации металлического изделия.

Коррозионное растрескивание – очень опасный вид разрушения металла, т.к. не всегда его можно вовремя заметить.

Чаще всего коррозионному растрескиванию подвергаются металлы, в которых после механической или термической обработки присутствуют остаточные напряжения.

Также металлические изделия, эксплуатируемые при повышенных температурах и давлениях. Встречается коррозионное растрескивание при сварке, сборке или монтаже металлических деталей и т.п.

Коррозионному растрескиванию могут подвергаться все металлы и сплавы, которые находятся в напряженном состоянии. Большое влияние на интенсивность коррозионного растрескивания оказывает коррозионная среда (ее характер, состав и концентрация агрессивных агентов).

- В теплоэнергетической, химической и нефтегазовой отраслях 20 – 40% всех коррозионных разрушений приходится именно на коррозионное растрескивание.

- Особенности коррозионного разрушения металлов:

- — существует возможность возникновения транскристаллитных и межкристаллитных трещин с разветвлениями;

- — металл с появлением трещин охрупчивается;

- — от величины приложенных растягивающих напряжений зависит время до начала образования трещины (индукционный период).

Коррозионное растрескивание сталей наблюдается в растворах, которые содержат кислоты, хлориды, щелочи, нитраты, H2S, CO2, NH3.

Менее склонны к коррозионному растрескиванию углеродистые стали с перлитной или перлитно-ферритной структурой, содержащие в своем составе более 0,2% углерода. Мартенситная структура стали является самой чувствительной к данному виду коррозии, т.к.

все режимы термообработки, в результате которых образуется мартенсит, делают сталь склонной к коррозионному растрескиванию.

Хромоникелевые аустенитные стали более подвержены коррозионному растрескиванию, чем ферритные и полуферритные хромистые стали.

В нержавеющих сталях аустенит не обладает достаточной стабильностью и в условиях химических предприятий достаточно часто встречается коррозионное растрескивание аустенитных хромоникелевых сталей.

Введение стабилизаторов, легирующих компонентов, увеличение содержания никеля не оказывает существенного воздействия на склонность аустенитных сталей к коррозионному воздействию.

Коррозионному растрескиванию подвержены не только черные металлы и сплавы, а и цветные (например, медноцинковые и алюминиевомагниевые сплавы). В присутствии паров аммиака быстро корродируют с коррозионным растрескиванием сплавы меди с оловом, цинком и алюминием. А в растворах карбонатов, хлоридов, сульфатов и хроматов разрушаются магниевые сплавы, которые находятся в напряженном состоянии.

Коррозионное растрескивание

Какие виды коррозии металлов известны? Читайте статью в антикоррозионном блоге.

Коррозионное растрескивание — растрескивание металлов при одновременном воздействии коррозионной среды и растягивающих напряжений. Это один из наиболее опасных видов коррозии. Ему присущи следующие особенности:

- хрупкий характер трещин;

- направление трещин, перпендикулярное к растягивающим напряжениям;

- образование межкристаллитных, транскристаллитных или смешаных трещин с разветвлениями;

- зависимость промежутка времени до растрескивания от уровня приложенных извне растягивающих напряжений;

Коррозионное растрескивание наблюдается у многих сталей и сплавов, но только в некоторых коррозионных средах. Процесс развития трещины состоит из трех стадий:

- инкубационная — образование на поверхности металла первичных микротрещин;

- развитие коррозионной трещины;

- конечное лавинообразное разрушение;

Как видно из рисунка, на стадии 1 скорость развития трещины не велика, на стадии 2 происходит ее скачкообразное увеличение, а на стадии 3 наблюдается лавинообразное механическое разрушение. Наиболее продолжительной является стадия 1 (>85% общего времени растрескивания).

Считается, что процесс коррозионного растрескивания имеет электрохимическую природу. При этом концентратор напряжения является анодом, а остальная поверхность — катодом.

Для образования трещин необходимы следующие условия:

- неравномерное распределение растягивающих усилий;

- наличие коррозионной среды, увеличивающей скорость коррозии под напряжением и локализирующей анодный процесс;

- скорость коррозии в месте концентратора напряжений большая, чем скорость коррозии на остальной поверхности;

Особенности коррозионного растрескивания в различных сплавах

Малоуглеродистые низколегированные стали

Данный вид стали подвергается коррозионному растрескиванию в нагретых щелочах, нитратах, растворах HCN, сероводородсодержащих средах. С увеличением прочности этих сталей их склонность к растрескиванию увеличивается.

Низколегированные высокопрочные стали

Помимо нитратов и щелочей могут растрескиваться в растворах кислот и нейтральных растворах.

Стойкость таких сталей к растрескиванию в кислотах повышается в ряду HCl → H2SO4 → HNO3 и снижается во влажной среде.

Внутренние напряжения в низколегированных высокопрочных сталях повышают склонность к растрескиванию, а напряжения сжатия — понижают. По этой причине закалка может способствовать растрескиванию.

Нержавеющие стали

Нержавеющие стали растрескиваются в горячих растворах, содержащих ионы Cl–, в растворах щелочей и сероводородсодержащих средах. В отличие от низколегированных сталей, в которых трещины имеют в основном межкристаллитный характер, нержавеющие хромоникелевые стали образуют трещины транскристаллитного характера. Считается, что образованию таких трещин предшествует пластическая деформация.

Сплавы цветных металлов

- медные сплавы (особенно латуни) подвержены растрескиванию в средах, содержащих NH3, SO2;

- алюминиевые сплавы — в растворах, содержащих Cl–;

- магниевые сплавы — во влажной среде, в разбавленных растворах NaOH, HF, HNO3, NaCl + H2O;

Водородное растрескивание

Наблюдается у низколегированных сталей при коррозии с водородной деполяризацией за счет усиления анодного процесса и наводороживания.

В этом случае первая стадия катодного процесса состоит в образовании атомов адсорбированного водорода и их частичной диффузии в сталь. Вторая стадия — молизация адсорбированного водорода.

Все условия, приводящие к торможению второй стадии, способствуют увеличению наводороживания.

Наводороживаниесталй вызывает уменьшение их пластичности при кратковременном разрыве и понижение длительной прочности. Такое изменение механических свойств принято называть водородной хрупкостью.

Коррозионное растрескивание — что это, особенности, развитие

Коррозийное растрескивание – это один из видов повреждения металла, который приводит к нарушению его целостности, уменьшению срока службы или полному выходу из строя. Рассмотрим, как происходит и распространяется такой процесс, а также как значительно уменьшить риск его появления.

Что такое коррозийное растрескивание металла

Растрескиванием называют один из распространенных типов коррозии, при котором в металле возникает большое количество трещин. Обычно чтобы такой процесс запустился, на изделие должна одновременно воздействовать негативная внешняя среда и сильное растяжение.

При растрескивании может не наблюдаться пластической деформации. При этом трещины будут накапливаться внутри, и прочность может быть потеряна внезапно.

Специалисты отмечают высокую опасность такого процесса. Она заключается в том, что металл растрескивается практически незаметно. В итоге разрушение детали или конструкции может произойти внезапно. Это представляет особенную опасность в том случае, если металлоконструкция используется на ответственных участках или под большой постоянной нагрузкой.

Серьезным фактором формирования такого процесса становится сохранение остаточного напряжения. Оно может возникать в результате проведения термической обработки или разных видов механического воздействия. В группе риска оказываются предметы, которые используются под воздействием высоких температур, подвергаются соединению между собой с использованием сварки.

Трещины в структуре могут появиться и в том случае, если сплав или металл находится под постоянным действием напряжения, сильного натяжения. Ускоряет процесс коррозийного разрушения и внешняя среда. Она же определяет его основной характер.

Статистика показывает, что чаще всего от коррозийного растрескивания страдают металлические изделия, которые используются в таких отраслях, как химическая и нефтегазовая промышленности, энергетический сектор. На данный тип повреждения приходится до 40% от всей выявленной коррозии.

Важные особенности коррозийного растрескивания

Есть несколько важных характеристик, которые можно причислить к ярким особенностям такого типа коррозийных повреждений. К ним относятся такие, как:

- Большая вероятность формирования протяженных разветвленных трещин кристаллического и межкристаллического типа.

- Стремительное увеличение хрупкости металла вплоть до его полного разрушения даже без приложения сильных нагрузок или механического воздействия.

- Изменчивая продолжительность индукционного периода, на которую влияет особенность среды использования, продолжительность нахождения детали под сильным напряжением.

Развитие коррозийного растрескивания в зависимости от области использования материала

Существуют различные виды коррозионного растрескивания, и сам процесс может протекать по-разному. В группе риска оказываются изделия, которые погружаются или периодически контактируют с хлоридами, нитратами, кислотами и щелочами.

Специалисты отмечают, что достаточно низкий уровень риска появления повреждения показывают углеродистые стали, если в них формируется перлитно-ферристая или перлитная структура.

В группе повышенного риска возникновения трещин оказываются такие материалы, как:

- Хромоникелевые аустенитные стали. Это связано с низкой стабильностью аустенита и общей склонностью к возникновению коррозийных трещин. Опасность заключается в том, что проблема не устраняется даже при использовании стабилизаторов – это один из наиболее распространенных методов уменьшения риска коррозионного поражения.

- Стали с мартенситной структурой. Причина повышенного риска в таком случае связана с предварительной термической обработкой, большой вероятностью того, что будет накоплено остаточное напряжение.

Испытания на коррозионное растрескивание показывают, что оно может формироваться как в черных, так и в цветных сплавах. Дополнительным фактором риска становится контакт с агрессивными средами, парами аммиака, а также хлоридами, сульфатами, карбонатами.

Вернуться к статьям