- Технология подогрева

- Подогрев газовым пламенем

- Примеры систем предварительного подогрева

- Предварительный нагрев в сварке и что не стоит забывать

- Зачем использовать предварительный нагрев?

- Типы

- Где применяется термическая обработка сварных конструкций?

- Температуры предварительного нагрева

- Оборудование

- Нагрев металла перед обработкой давлением

- Большая Рнциклопедия Нефти Рё Газа

- Что такое предварительный подогрев

Подробности Подробности Опубликовано 30.10.2015 08:40 Просмотров: 19868

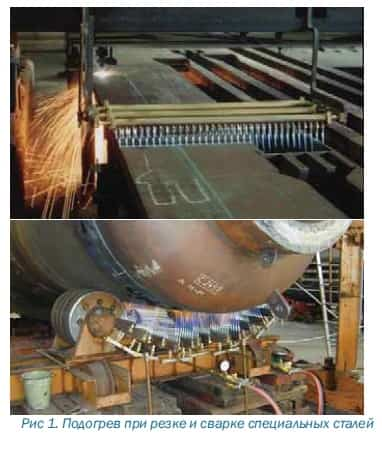

Тем не менее использование специальных материалов требует применения особых технологий во время выполнения процессов вырезки заготовок и проведения сварочных операций.

Технология подогрева

Эффективным методом предотвращения образования возможных дефектов, таких как появление горячих и холодных трещин, изменение свойств материала в зоне термического влияния является применение предварительного, сопутствующего и последующего подогрева при выполнении сварочных операций и других технологических операций. При резке данных материалов обычно применяется предварительный подогрев, при сварке применяется предварительный, а также сопутствующий и последующий подогрев.

Подогрев может также применяться при обработке других материалов (например, алюминия), особенно при большой толщине материала. При резке сталей применение подогрева позволяет разрезать металл большой толщины с лучшим качеством и более высокой скоростью.

Температура и зона необходимого прогрева зависит от типа материала, его толщины и последующего процесса обработки. При этом важно выдерживать технологически заданную температуру непосредственно в процессе сварки и резки материала. Подогрев должен быть обеспечен равномерно по всей толщине материала на всю зону термического влияния.

- В зависимости от возможностей производства, применяемых материалов, размеров изделий и последующего процесса обработки применяются различные варианты нагрева, такие как:

- — нагрев в печи с последующим перемещением заготовок на сварочно-сборочные стенды;

- — нагрев заготовки газовым пламенем с последующим выполнением сварочных и резательных операций;

- — локальный нагрев газовыми горелками, технологически совмещенный с процессом сварки/резки,

- — нагрев электрическими матами;

- — индуктивный нагрев заготовки.

- В конечном счете эффективность применения подогрева зависит от точности, равномерности и управляемости процессом распределения температуры по всей толщине материала в требуемой зоне термического влияния, а также скорости выполнения нагрева.

Подогрев газовым пламенем

Локальный нагрев газовыми горелками, технологически совмещенный с процессом сварки/резки, является наиболее универсальным методом, требует минимальных вложений в оборудование.

Данный процесс также является экономически выгодным за счет минимального остывания заготовки перед процессом обработки и прогрева только технологически необходимых зон термического влияния без дополнительных затрат на нагрев всей конструкции.

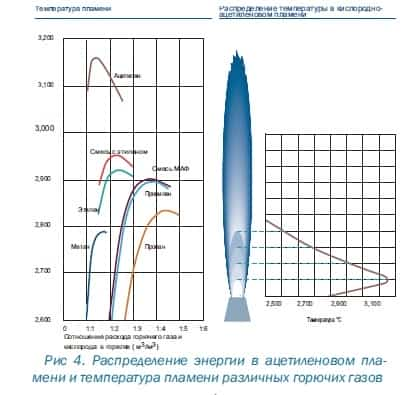

Выделяемая горелками энергия и ее концентрация в пламени должны соответствовать задаче подогрева. Количество данной энергии определяется применяемыми газами, размером и конструкцией сопел.

Для горелок локального нагрева могут применяться различные газы: горючие — ацетилен, пропан или природный газ; окисляющие — воздух из окружающей среды без наддува, сжатый воздух или кислород.

Горючие газы имеют очень большое влияние на скорость подогрева, возможность автоматизации процесса и конечное качество обработки. Медленногорючие газы (такие как пропан и природный газ) отличаются длинным факелом пламени с широким рассеиванием тепла.

Применение в качестве окислителя воздуха их окружающей среды без наддува приводит к низко контролируемому процессу нагрева и в конечном счете – к неэффективному использованию сжигаемых газов и дополнительным расходам.

При этом важен как правильный выбор горючего газа и окислителя, так и правильное расположение горелок относительно нагреваемого материала для обеспечения передачи всей энергии пламени в обрабатываемый материал.

Слишком большой поток газа при малом расстоянии горелки от подогреваемой поверхности приводит к тому, что пламя будет нагревать не только деталь, но также и саму систему горелок.

То же происходит при применении горючего газа с низкой скоростью горения (пропан или природный газ) за счет того, что факел пламени отражается от нагреваемой поверхности и догорает в области горелок.

В конечном счете тратится избыточное количество энергии и происходит перегрев горелок и более быстрый выход их из строя.

Пламя на основе комбинации ацетилена и сжатого воздуха дает максимальную энергию за счет высокой температуры горения ацетилена и может быть хорошо скорректированным и контролируемым. Горелки на данной смеси газов за счет высокой скорости горения ацетилена и, как следствие, высокой концентрации энергии пламени являются наиболее эффективными по производительности, долговечности и экономичности.

В то же время низкая концентрация выделяемой влаги в пламени при сгорании ацетилена (< 4%), по сравнению с пропаном (31%) и природным газом (40%), является важным дополнительным преимуществом применения ацетилена для систем подогрева, совмещенных со сварочным процессом. Наилучшим образом подобранная и настроенная система позволяет получить быстрый и экономически выгодный метод подогрева и дает возможность для совмещения процесса подогрева с процессом сварки/резки.

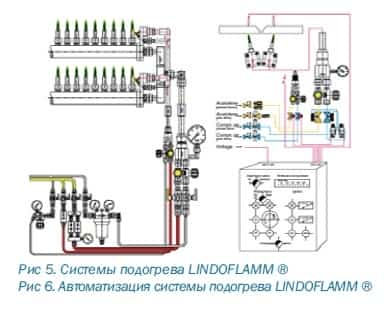

Комплексное решение компании Линде Газ LINDOFLAMM® системы предварительного, сопутствующего и последующего подогрева на базе высокопроизводительных горелок с ацетилен/воздушным пламенем включают системы хранения и подачи технологических газов и системы контроля с различной степенью автоматизации процесса, а также комплексное обеспечение техническими газами.

Степень автоматизации систем подогрева определяется заказчиком и может включать от ручных систем управления регулирования пламени до автоматических систем управления процессом с обратной связью оперативного контроля температуры, включая регистрацию температуры заготовки в процессе обработки и интеграцию системы управления подогревом в автоматический процесс управления производством.

Примеры систем предварительного подогрева

- 1. Предварительный подогрев балки, совмещенный с процессом сварки под флюсом

- Размер конструкции 1200×800мм, длина 22000мм, толщина 65мм.

- Температура предварительного подогрева 120-150 ° C.

- Скорость сварки 400-500 мм/мин.

- Система LINDOFLAMM® с линейными горелками ацетилен/ сжатый воздух, совмещенная со сваркой под флюсом.

- Результат: применение горелок LINDOFLAMM® позволило совместить процесс предварительного подогрева с процессом сварки.

2. Предварительный подогрев зоны сварки карданного вала

Диаметр вала 219 мм, толщина стенки вала 15 мм. Минимальная длина вала 1 105 мм, масса (вес) вала 300 кг. Комбинация материалов (С 45 до S 355 или 42CrMo4). Температура предварительного подогрева 250 до 350 ° C. Сварка в среде защитных газов.

Ранее применяемая система подогрева пропан/сжатый воздух была заменена системой LINDOFLAMM® с 10-сопельными горелками ацетилен/сжатый воздух.

Результат: применение горелок LINDOFLAMM® позволило сократить время подогрева с 30 до 10 минут и повысило экономическую эффективность процесса. Кроме того, применение высококонцентрированного пламени локального нагрева снизило избыточный нагрев вала вне ЗТВ и повысило его прочностные свойства.

3. Подогрев при сварке химического резервуара

Диаметр резервуара d = 2900мм. Толщина стенки — 43мм Температура подогрева предварительного подогрева 150° C.

- В дополнение к точному соблюдению температуры подогрева важное значение для обеспечения качественного сварного соединения необходимо предотвращение наличия влаги в зоне сварочной ванны.

- Ранее применяемая технология подогрева на базе пропан/воздушных горелок без наддува в связи с их низкой интенсивностью была заменена системой LINDOFLAMM® с горелками ацетилен/сжатый воздух.

- Результат: применение системы подогрева LINDOFLAMM® с горелками ацетилен/сжатый воздух позволило снизить общие затраты на подогрев на 32,4% и полностью избежать возникновения сварочных дефектов за счет значительного снижения выделения влаги из пламени в зоне подогрева.

Предварительный нагрев в сварке и что не стоит забывать

Явление нагрева сварного шва в околошовной зоне перед началом процедуры сварки известно под названием предварительный нагрев.

В основном он применяется для печей, резистивных нагревательных элементов, горелок и высокочастотных нагревательных элементов.

Процедура помогает устранить риск появления холодных трещин на металле и препятствует чрезмерному повышению твердости.

Зачем использовать предварительный нагрев?

Ниже приведены основные причины использования предварительного нагрева в процедуре сварки.

- Термическая обработка сварных конструкций устраняет влажность поверхности, а, следовательно, способствует уменьшению растрескивания.

- Она улучшает последующее расплавление и осаждение металла шва.

- Это снижает развитие напряжений, способствуя равномерному расширению и сжатию между сварным швом и основным металлом.

- Одной из основных задач предварительного нагрева является замедление скорости охлаждения, обеспечивающей равномерное затвердевание шва. Таким образом микроструктура металла будет иметь качественные механические свойства.

Типы

Исходя из соображений применения, термическая обработка сварных конструкций может определятся различными способами.

- Предварительный подогрев — минимальная температура сварного шва задается сразу перед началом сварки. В спецификации процесса сварки (WPS) он может быть указан в определенном диапазоне.

- Подогрев между проходами – в многопроходной сварке перед началом следующего прохода требуется максимальная температура. Нагрев в таком случае не может быть ниже, чем минимальное значение предварительной термической обработки.

- Поддерживание сварочной температуры — минимальная температура сварочной зоны, которая должна поддерживаться на протяжении всего процесса сварки. При прерывании работ температура зоны сварного шва не должна понижаться.

Где применяется термическая обработка сварных конструкций?

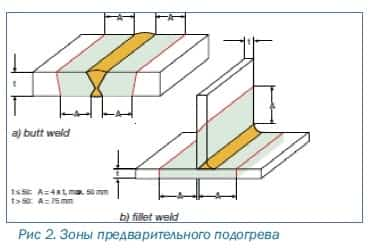

Как правило, предварительный подогрев применяется на основном металле на определенном расстоянии от шва. Давайте предположим, что А — это определенная часть углового шва, тогда в таком случае возникают две проблемы при расчете расстояния для применения предварительного нагрева.

- Если толщина основного металла меньше или равна 50 мм, то значение А не должно превышать 50 мм от шва.

- Если толщина основного металла превышает 50 мм, то А обязано быть менее 75 мм от шва (инструкция по выдаче сертификатов персоналу, проверяющему качество сварки: CSWIP 23,4).

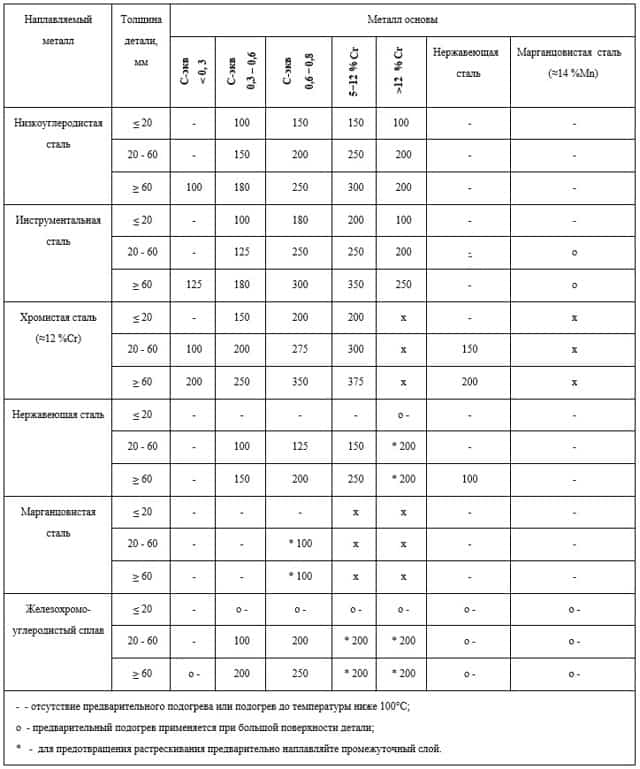

Температуры предварительного нагрева

У многих возникнет вопрос: до каких температурных значений нагревать металл? Ответить на данный вопрос поможет рекомендуемая температура нагрева стальных металлических конструкций перед сваркой. В таблице ниже она отображается относительно к толщине и составу разных сталей.

Оборудование

Сегодня на рынке разработано несколько видов оборудования, которые используются в некоторых коммерческих отраслях с целью индикации температуры предварительного нагрева, ее измерения и контроля. Ниже перечислены основные температурные датчики и измерительные приборы, которые применяются для этого.

Контактный термометр — используется для точного измерения температуры до 350 градусов по Цельсию.

Он состоит из устройства измерения температуры, известного как «термистор», его сопротивление значительно снижается при нагревании, а значит обратно пропорционально температуре.

Однако, чтобы получить точные результаты возникает необходимость «периодической калибровки», что является минусом этого оборудования.

Термокарандаш и термопаста — состоят из материала, который плавится или меняет свой цвет при нагревании в зависимости от температуры. Они доступные, предлагаются по низкой цене и просты в использовании. Их слабая сторона — они не дают точных измерений.

Термопара — работает по принципу измерения термоэлектрической разности потенциалов между горячим металлом сварного шва и свариваемым металлом для вычисления температуры.

Применяется во время сварки, после нее и для термической обработки с целью постоянного мониторинга и контроля температуры нагрева и охлаждения.

Оборудование дает точные измерения в широком диапазоне температур, но у него есть необходимость периодической калибровки. Это является весомой проблемой.

Нагрев металла перед обработкой давлением

Значение нагрева металла. Нагрев металла при обработке давлением – одна из основных операций, от которой в большой степени зависит точность размеров получаемых изделий, их качество, правильное использование оборудования, инструмента и т.п.

Главная цель нагрева металла при обработке давлением – повышение его пластичности и уменьшение сопротивления деформированию.

Нагрев должен обеспечивать равномерную температуру по сечению заготовки, её минимальное окисление и обезуглероживание.

Практикой установлено, что интенсификация нагрева снижает окалинообразование, за счёт чего повышается точность изделий и возрастает стойкость инструмента (прокатных валков, бойков, штампов и т.п.).

Температурный интервал горячей обработки давлением. Каждый металл и сплав имеет свой строго определённый температурный интервал горячей обработки давлением.

Верхний предел температуры нагрева, т.е. температуру начала обработки следует назначать, чтобы не было ни пережога, ни перегрева.

Пережог – образование хрупкой плёнки между зёрнами металла, вследствие окисления их границ с частичным оплавлением. При пережоге происходит полная потеря пластичности металла. Пережог – неисправимый вид брака.

Пережженный металл отправляют на переплавку. Пережог наступает, если температура нагрева близка к линии солидус (для сталей – линия АЕ на рис.3.4).

Например для стали 20 пережог наступает при 1470 оС, а для стали У11 – при 1180 оС.

Ниже зоны пережога лежит зона перегрева. Перегрев приводит к резкому росту зерна.

Так как крупнозернистому аустениту (первичная кристаллизация) соответствует крупное зерно структур, образовавшихся при вторичной кристаллизации (феррит + перлит, перлит + цементит), то механические свойства изделия, полученного из перегретой заготовки, оказываются низкими. Перегрев – исправимый брак, для этого проводят отжиг II рода.

В процессе обработки давлением металл остывает, соприкасаясь с более холодным инструментом и внешней средой. Заканчивать горячую обработку следует не ниже определённой температуры.

Если температура окончания обработки давлением будет близкой к температуре рекристаллизации или ниже её, то металл упрочнится, так как рекристаллизация не успеет произойти.

Если же температура окончания обработки давлением будет значительно выше температуры рекристаллизации, то в процессе остывания зерно металла успевает вырасти (особенно у металлов, не испытывающих фазовых превращений), а следовательно, снизиться пластичность и вязкость металла.

Для сталей верхний предел температуры нагрева – температура начала обработки давлением – находится на 100 – 200 оС ниже линии солидус АЕ диаграммы состояния (см. рис.3.4), а нижний предел выбирают на 50 – 60 оС выше линии PS.

Скорость нагрева также должна лежать в определённом интервале. Скорость нагрева не должна быть слишком большой, так как с её увеличением увеличивается разность температур по сечению заготовки и, как следствие, опасность образования внутренних микро- и макротрещин. На практике пользуются эмпирическими формулами, устанавливающими связь между скоростью нагрева и размерами заготовки.

| Рис.3.4. Температурный интервал обработки давлением углеродистых сталей. |

Скорость нагрева не должна быть также слишком низкой, так как с уменьшением скорости нагрева возрастает время нагрева и интенсифицируется скорость окисления поверхности металла. Окисление называют угаром.

При угаре на поверхности образуется окалина (на стали – оксиды FeO, Fe3O4, Fe2O3), которая увеличивает износ деформирующего инструмента, так как твёрдость некоторых оксидов, входящих в состав окалины выше твёрдости нагретого инструмента.

На угар теряется около 5 % всей стали, подвергаемой обработке давлением. При высоких температурах окисляется не только железо, но и углерод – происходит так называемое обезуглероживание. Толщина обезуглероженного слоя может достигать 1,5… 2 мм.

Для уменьшения окисления и обезуглероживания при нагреве в печи применяют нейтральные, защитные и восстановительные атмосферы. А после нагрева перед обработкой давлением применяют различные способы удаления окалины.

Режим охлаждения после обработки давлением также важен для качества получаемой стали: чем меньше теплопроводность материала заготовки, чем больше её масса и сложнее конфигурация, тем медленнее должно быть охлаждение.

Нагревательные устройства. Применяемые при обработке давлением нагревательные устройства классифицируются по следующим признакам:

1. По источнику энергии. Различают следующие типы печей:.

· Пламенные печи. В них осуществляется косвенный нагрев заготовки, т.е. за счет соприкосновения поверхности с какой – либо средой (газообразной жидкой, твердой). Передача тепла в этом случае идет за счет конвекции или излучение (основной способ при высоких температурах). Печи (пламенные) чаще применяют для нагрева слитков и крупных заготовок.

· Электронагревательные устройства. В них может реализоваться как прямой способ нагрева, т. е. когда тепло выделяется в самой заготовке, так и косвенный. Эти устройства наряду с нагревательными печами применяются для нагрева средних и мелких заготовок.

2. По назначению. По этому признаку различают:

- · Устройства для нагрева под прокатку:

- · Устройства для нагрева под ковку и штамповку

- · Устройства для нагрева под прессование (выдавливание)

3. По принципу действия. В зависимости от принципа действия печи делятся на следующие типы:

· Устройства с периодической загрузкой. Заготовки в них неподвижны, загрузка и выдача их производится через то же сядочное окно.

· Устройства с непрерывной загрузкой (методические печи). В них заготовки в процессе нагрева непрерывно продвигаются от места загрузки к месту выдачи.

Характеристика пламенных печей.

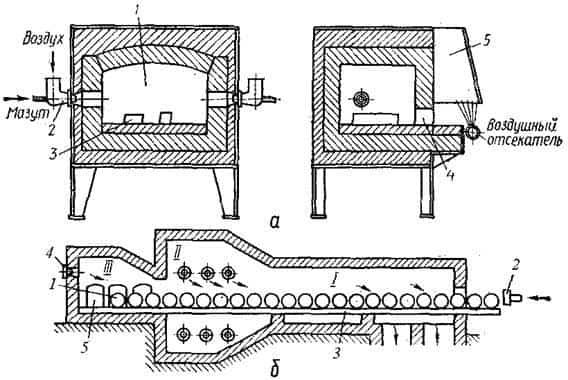

Камерные печи (рис.3.5, а). Температура в камерных печах одинакова по всему объему рабочему. Для уменьшения температурных напряжений температура печи при загрузке заготовок (особенно из легированной стали) должна быть значительно ниже необходимой конечной.

Эти печи универсальны поэтому очень распространены в мелкосерийном производстве; могут быть использованы для нагрева слитков массой до 300 т. Рабочее пространство 1 печи, выложенное огнеупорным кирпичом, нагревается с помощью двух форсунок 2. Заготовки 3 загружаются и выгружаются через окно 4.

Продукты сгорания отводятся через дымоход 5

Рис.3.5. Схемы пламенных печей: а – камерная печь, б – методическая печь.

Нагревательные колодцы (они могут быть также электрическими) относятся к печам периодического действия; в них нагреваются крупные слитки под прокатку; слитки помещаются в колодце вертикально и загружаются сверху. Применяются, как правило, в прокатных цехах.

Щелевые печи – печи периодического действия для нагрева только концов прутков, имеют загрузочные окна в виде круглых отверстий.

Методические печи (рис.3.5, б) – печи непрерывного действия (непрерывной загрузки). Бывают пламенными и электрическими, последние чаще применяют в цехах по обработке цветных металлов и сплавов.

Методическая печь имеет вытянутое рабочее пространство, разделенное на две (двухзонная печь) или три (трехзонная печь) зоны.

В последнем случае различают: I – подогревательную зону (600…800 ºС), II – зону максимального нагрева (1250…1350 ºС); III – зону выдержки (томления), в ней температура выравнивается по сечению заготовки.

Заготовки 1 с помощью толкателя 2 проталкиваются по водоохлаждаемым трубам 3 и постепенно проходят по зонам подогрева и максимального нагрева, где происходит основное сгорание топлива с помощью форсунок 4. Выгружаются заготовки через окно 5. Методические печи применяют в прокатном производстве и крупносерийном штамповочном.

- Основные показатели эффективности работы пламенных печей:

- а) Напряженность пода:

- , где H – напряженность пода, Gт – производительность печи (кг/ч), Fп – площадь пода (м²).

Напряжённость пода определяет производность печи. Для методических печей Н = 800…1000.

б) Коэффициент полезного действия печи η:

, где Q – тепло, затраченное на нагрев (Дж), Qп – тепло, внесенное в печь (Дж).

Основные потери теплоты происходят с уходящими газами, имеющими высокую температуру; чем выше температура уходящих газов, тем ниже η. Поэтому к. п. д. методических печей выше чем у камерных, и достигает 40…60 %. Тепло уходящих газов в пламенных печах может использоваться для подогрева воздуха и топлива, подаваемых в печь.

Для подогрева служат рекуператоры (в рекуператорных печах) – подогреватели непрерывного типа, и регенераторы (в регенеративных печах) – подогреватели периодического действия. В рекуператорах холодный воздух пропускается по трубам, омывающимся снаружи уходящими газами.

Устройство регенераторов такое же, как и применяемых в доменных и мартеновских.

в) Удельный расход топлива – отношение количества затраченного топлива к весу нагретого металла.

Характеристика электронагревательных устройств.

1) Электропечи сопротивления имеют вместо форсунок, вмонтированные в стены металлические или карборундовые (силитовые) элементы сопротивление, подключаемые к силовой электросети.

Используются в основном для нагрева под обработку давлением цветных сплавов, имеющих сравнительно невысокую по сравнению со сталью температуру начала ковки. Для стальных заготовок нагрев в электропечах – дорогостоящий, т. к.

стойкость нагревательных элементов при температурах нагрева стали под обработку – низка. Главное преимущество электропечей сопротивления – возможность точного регулирования температуры рабочего пространства.

2) Индукционные электронагревательные устройства. Заготовка в этих устройствах помещается внутрь многовиткового соленоида, по которому пропускается переменный ток. В заготовке возникают вихревые токи, которые нагревают установку.

3) Электроконтактные устройства. Нагрев в них осуществляется путем пропускания через заготовку электрического тока большой силы.

- Наглядные учебные пособия, используемые на лекции:

- Кузнечные печи (плакат)

- Лекция № 6

- Тема 5:Обработка металлов давлением (продолжение).

- Основные вопросы, рассматриваемые на лекции:

Большая Рнциклопедия Нефти Рё Газа

- Cтраница 1

- Предварительный подогрев основного металла перед сваркой и сопутствующий подогрев в процессе сварки существенно снижают остаточные сварочные напряжения и деформации в сварных конструкциях. [1]

- Наплавка РІ 3 — 5 слоев производится после предварительного подогрева РѕСЃРЅРѕРІРЅРѕРіРѕ металла; наплавленное изделие помещается РІ утепленный РєРѕСЂРѕР± для замедленного охлаждения. [2]

Очень большое значение для качества сварных соединений, выполненных при низких температурах, имеет предварительный подогрев основного металла. С помощью подогрева ведут борьбу с трещшгообразованпем, улучшают пластические свойства сварного соединения, а при сварке в жестком контуре улучшают состояние металла, снимая внутренние остаточные напряжения. Кроме этого, подогревая кромки детали перед сваркой в зимних условиях, попутно очищают этим соединяемые участки от снега, влаги и ржавчины, предупреждая возможность образования пор в металле шва. Режим подогрева зависит от окружающей температуры и марки стали. �ногда, особенно при сварке легированных сталей, применяют подогрев и после окончания сварки с целью снизить скорость охлаждения сварного соединения и улучшить его качество. [3]

Однако предварительный подогрев имеет Рё отрицательные стороны, которые заставляют искать пути, обеспечивающие получение высококачественного наплавленного металла без предварительного подогрева РѕСЃРЅРѕРІРЅРѕРіРѕ металла. Рто особенно важно РїСЂРё наплавке массивных изделий, таких, например, как большие РєРѕРЅСѓСЃС‹ доменных печей. Осуществить предварительный подогрев таких изделий очень трудно. Следует отметить, что предварительный подогрев является неэкономичной операцией, требующей расхода очень большого количества электроэнергии. Например, расход электроэнергии РЅР° индукционный подогрев значительно превосходит расход РЅР° собственно наплавку. Так, для нагрева прокатного валка весом всего 500 РєРі РґРѕ температуры 400 РЎ необходимо израсходовать около 250 РєРІС‚-С‡ электроэнергии, тогда как РЅР° наплавку этого валка расходуется 100 РєРІС‚-С‡. РџСЂРё увеличении веса наплавляемых изделий эта разница значительно возрастает. Оборудование, применяемое для подогрева, например индукторы промышленной частоты, имеют высокую стоимость, составляющую 40 — 50 % стоимости головок для наплавки. [4]

- При содержании в стали углерода 0 22 % и эквиваленте углерода 0 50 % для предотвращения трещин и получения благоприятных свойств в зоне термического влияния необходим предварительный подогрев основного металла. [6]

- Приводимые фигуры свидетельствуют, что после двух-трех колебаний электрода термические циклы различных точек широкослойной наплавки выравниваются, и скорости охлаждения наплавленного металла в интервале температур наименьшей устойчивости аустенита приближаются к скоростям охлаждения при наплавке с предварительным подогревом основного металла. [7]

- РџСЂРё сооружении шарового резервуара объемом 2000 Рј3 СЃ толщиной стенки 36 РјРј Рё массой 230 С‚ РІ проектном положении были приняты следующие положения: расчленение оболочки СЃ меридионально-экваториальным раскроем РЅР° блоки РёР· трех лепестков; автоматическая сварка РїРѕРґ флюсом блоков РЅР° кантователях; ручная сварка покрытыми электродами монтажных соединений; предварительный подогрев РѕСЃРЅРѕРІРЅРѕРіРѕ металла До 100 — 150 РЎ независимо РѕС‚ температуры окружающего РІРѕР·РґСѓС…Р°. [8]

Сварные соединения вольфрама при нормальной температуре хрупки и весьма склонны к образованию трещин.

Поэтому сварку выполняют с предварительным подогревом основного металла до температуры не менее 500 С.

Чтобы предупредить образование трещин, детали рекомендуется сваривать без их жесткого закрепления. [9]

Сварные соединения вольфрама при нормальной температуре хрупки и весьма склонны к образованию трещин.

Поэтому сварку выполняют с предварительным подогревом основного металла до температуры 500 С.

Чтобы предупредить образование трещин, детали необходимо сваривать без их жесткого закрепления. [10]

Сварку ведут РІ нижнем положении РЅР° постоянном токе обратной полярности. РџСЂРё сварке листов толщиной более 6 РјРј требуется предварительный подогрев РѕСЃРЅРѕРІРЅРѕРіРѕ металла РґРѕ 300 — 400 РЎ. [11]

Перед началом сварки методом РЎРљ оболочки РёР· стали 16Р“2РђР¤ ее предварительно подогревают РґРѕ 120 — 160 РЎ РЅР° длине стыкового соединения 250 — 300 РјРј.

В дальнейшем благодаря автоподогреву при автоматической сварке методом СК предварительного подогрева основного металла не требуется.

При радиографирова-нии сварных соединений стали 16Г2АФ, выполненных по указанной технологии, трещины не были обнаружены. [12]

Характерным приближенные показателем свариваемости стали является твердость околошовной зоны.

Если твердость не превышает 300 единиц по Бринеллю, значит, сварку такой стали можно вести без подогрева.

При большей величине твердости требуется предварительный подогрев основного металла. [14]

Железный порошок, входящий в покрытие электродов, оказывает благоприятное тепловое влияние на основной металл, задерживая его перегрев.

Ртот же порошок уменьшает скорость охлаждения сварного соединения.

Следовательно, имеется основание рекомендовать электроды с железным порошком в покрытии для производства сварки на морозе без предварительного подогрева основного металла.

Для лучшего раскисления металла шва вводится РІ покрытие ферромарганец, для создания газовой зашиты — органические вещества, для стабилизации РґСѓРіРё — небольшое количество мела. [15]

Страницы: 1 2

Что такое предварительный подогрев

5.2.1.

Место для захлеста при опережающем

строительстве переходов и горизонтальных

углов поворота (см. раздел 2.1) следует

выбирать на прямолинейных участках.

5.2.2.

Приямки следует отрывать по ходу

разработки траншей с точной привязкой

к месту захлеста.

Размеры

приямка должны быть не менее показанных

на рис. 5.2.1.

Рис.

5.2.1. Расположение приямка при сварке

- захлеста:

-

1

— стык захлеста; 2 — приямок в траншее; 3 - — трубопровод

-

Разрыв

по засыпке трубопровода должен обеспечить

свободный монтаж захлеста. При этом в

траншее необходимо оставлять незасыпанным

один из примыкающих участков трубопровода

на расстоянии 60-80 м от планируемого - места захлесточного стыка.

5.2.3.

Практика предварительного планирования

захлестов в местах необходимых

технологических разрывов (см. раздел

2.1) должна обеспечить выполнение захлестов

без отставаний от линейного потока.

5.2.4.

Преимущественным видом монтажа

технологического захлеста является

вариант, когда оба конца трубопровода

свободны (не засыпаны землей) и находятся

- в траншее (или на ее «бровке»).

-

В

зависимости от конкретных условий

строительства может быть применен также

вариант, когда один конец трубопровода

защемлен (засыпан или соединен, например,

с крановым узлом), а другой имеет свободное - перемещение.

5.2.5.

В тех случаях, когда обеспечивается

полное или одностороннее свободное

перемещение трубопровода, замыкание

трубопровода следует осуществлять

сваркой одного кольцевого стыка-захлеста

(рис. 5.2.2, схема а).

Рис.

5.2.2. Две схемы сварки захлестов:

а

— сварка захлеста без нагрузки;

б

— сварка захлеста с нагрузкой

В

том случае, если оба конца защемлены

(рис. 5.2.2, схема б), возникает необходимость

вварки катушки с выполнением двух

кольцевых стыков.

5.2.6.

Сборка разнотолщинных элементов при

монтаже захлестов не допускается.

5.2.7.

При монтаже захлестов запрещается:

-

—

натягивать стыкуемые трубы; -

—

изгибать их силовым воздействием - механизмов;

-

—

нагревать трубу вне зоны непосредственного - монтажа захлесточного стыка.

5.2.8.

При выполнении захлеста в условиях

свободного перемещения трубопровода

(рис. 5.2.2, схема а) работы необходимо

- проводить в следующей последовательности:

-

—

один из концов трубопровода заранее

подготовить под сварку и уложить на - опоры высотой 50-60 см по оси трубопровода;

-

—

плеть, образующую другой участок

трубопровода, вывешивать рядом с первой

и производить разметку места реза только - с помощью унифицированного шаблона;

-

—

произвести резку и формирующую разделку

с помощью унифицированной кромкорезательной - машины;

-

—

в процессе стыковки осуществить подъем

обрезанной плети трубоукладчиками на

высоту не более 1 м на расстоянии 60-80 м

от конца; упругое провисание обрезанного

торца позволяет совместить один торец - с другим;

-

—

не допускается стропить трубу для

подъема в местах расположения кольцевых - сварных швов.

5.2.9.

При выполнении захлеста в условиях

защемления концов трубопровода (рис.

5.2.2, схема б) работы необходимо проводить

в следующей последовательности:

—

концы соединяемых труб обрезать и

подготовить под сварку в соответствии

с общими требованиями п. 4.2.8;

—

изготовить катушку из трубы с той же

фактической толщиной стенки, того же

диаметра и того же прочностного класса,

что и соединяемые трубы; ширина катушки

должна быть не менее диаметра соединяемой

трубы; равенство толщин стенок катушки

и соединяемой трубы должны регистрироваться

с помощью УЗК-толщиномера;

—

с помощью трубоукладчика пристыковывают

катушку к трубопроводу, выставляют

требуемый зазор (см. п. 2.4.4) и производят

- сварку;

-

—

сборку второго стыка начинают производить - по окончании сварки первого стыка.

5.2.10.

Перерывы в процессе сварки захлестов

недопустимы: захлест должен быть сварен

за один прием — от начала до конца.