- Автоматические линии

- Оборудование А.Л

- Устройства для перемещения деталей

- Приспособления для установки и закрепления обрабатываемых деталей

- Накопительные устройства

- Системы управления АЛ

- Технологии обработки металла

- Наиболее значимые характеристики среди прочих

- Один оператор для всего производства

- Создавайте и наращивайте свое производство с помощью модулей

- Модуль штамповки

- От листа до готового продукта

- Роботизированная сварка

- Модуль клинч-соединения

- Получите все от оборудования с правильным программным обеспечением LEAN 4.0

- Повышенная уверенность с дополненной реальностью

- Прокатные станки

- Типы прокатного оборудования

- Условия поставок оборудования

- Автоматические штамповочные линии подобрать и купить у российского поставщика World Machinery

- Принцип работы

- Роботизированная подача

- Подача детали

- Работа правильно-подающего устройства

- Готовые изделия

- Преимущества

- Оборудование

- Приобрести оборудование в лизинг

- Характеристики штамповочного пресса с C-образной станиной

- Стандартная комплектация штамповочного пресса с C-образной станиной

- Дополнительные опции

- Автоматические линии и комплексы оборудования для обработки металлов давлением

Главная / Каталог оборудования / Линии для работы с рулонной сталью

Линии поперечного раскроя рулонного металла предназначены для высокоточной резки заготовок.

В ассортименте станков представлено компактное оборудование, оснащенное роликовыми колесами и ножным управлением, а также высокопроизводительные автоматизированные линии, оборудованные электронным программатором и встроенной электромеханической гильотиной.

Подробнее Комбинированая линия резки Produtech серии EffiCOIL

Страна-изготовитель — Италия

Предназначена для автоматической лазерной резки и пробивки заготовок из рулонного металла.

- Мощность лазера, 0,5 — 6 кВт.

- Максимальное усилие, 20 тонн.

Подробнее Линия резки-пробивки Produtech серии ALPI ESA

Страна-изготовитель — Италия

Предназначена для автоматической резки-пробивки заготовок из рулонного металла.

- Максимальное усилие, 5 тонн.

- Количество инструмента, 6 шт.

Подробнее Линия резки-пробивки Produtech серии ALPI DECA

Страна-изготовитель — Италия

Предназначена для автоматической резки-пробивки заготовок из рулонного металла.

- Максимальное усилие, 10 тонн.

- Количество инструмента, 20 шт.

Подробнее Линия резки-пробивки Produtech серии ALPI VENTI

Страна-изготовитель — Италия

Предназначена для автоматической резки-пробивки заготовок из рулонного металла.

- Максимальное усилие, 20 тонн.

- Количество инструмента, 20 шт.

Подробнее Линия резки-пробивки Produtech серии OROBIA

Страна-изготовитель — Италия

Предназначена для автоматической резки-пробивки заготовок из рулонного металла.

- Максимальное усилие, 20 тонн.

- Количество инструмента, 10 шт.

Подробнее Линия резки волоконным лазером Produtech серии ISEO

Страна-изготовитель — Италия

Предназначена для автоматической лазерной резки заготовок из рулонного металла.

- Толщина используемого металла, мм 0,4-5,0

- Ширина листа (рулона), мм 400-1500

Подробнее Линия продольно-поперечной резки MLC 1250

Страна-изготовитель — Франция

Предназначена для автоматической резки заготовок из рулонного металла.

- Толщина используемого металла, мм 0,4-1,0

- Ширина листа (рулона), мм 400-1250

- Количество штрипс, шт 1-9

Подробнее Линия продольно-поперечной резки RFD

Страна-изготовитель — Франция

Предназначена для автоматической резки заготовок из рулонного металла.

- Толщина используемого металла, мм 0,4-0,65

- Ширина листа (рулона), мм 400-1250

Подробнее Устройства для обработки рулонной стали

Страна-изготовитель — Турция

Предназначена для автоматической подачи руллоного металла в пресс.

- Толщина используемого металла, мм 0,1-6,0

- Ширина листа (рулона), мм 100-1500

- Вес рулона, кг — от 500 до 20000

Подробнее

Страна-изготовитель — Италия

Предназначена для автоматической подачи руллоного металла в пресс.

- Толщина используемого металла, мм 0,4-4,0

- Ширина листа (рулона), мм 100-1500

- Вес рулона, кг — от 5000 до 15000

Подробнее Правильные и подающие устройства Produtech

Страна-изготовитель — Италия

Предназначена для автоматического руллоного металла и подачи его в пресс.

- Толщина используемого металла, мм 1,5-3,0

- Ширина листа (рулона), мм 100-1500

Станки продольно-поперечной резки обеспечивают рациональное использование материала за счет предельной минимизации отходов при высокой точности резки. Подача материала осуществляется вручную или электромеханическим блоком, в зависимости от модели используемого оборудования. Высокая точность операций обеспечивается:

- Регулировкой ножей верхнего вала;

- Настройкой под ширину используемого рулона;

- Встроенной электромеханической гильотиной.

Автоматизированное оборудование, оснащенное электронным контроллером, обеспечивает высокую скорость резки и гарантированную точность длины готовых металлических листов. В компании «ИнтерМаш» вы можете заказать мобильный малогабаритный станок, оснащенный ручками для переноски, или стационарное промышленное оборудование, укомплектованное программируемым контроллером.

Автоматические линии

Автоматическая линия (АЛ) – представляет собой совокупность технологического оборудования, установленного в соответствии с технологическим процессом обработки, соединённого автоматическим транспортом и имеющего общую систему управления.

Функции человека при этом сводятся к контролю за работой оборудования и его поднастройкой, а так же загрузке заготовок в начале цикла и выгрузки изделий в конце него. Причём последние операции всё чаще передаются промышленному роботу.

АЛ предназначены для изготовления деталей в условиях крупносерийного и массового производства и являются основным средством решения задач комплексной автоматизации. В связи с продолжающейся реконструкцией и строительством новых заводом с широким внедрением безлюдной технологии потребности в АЛ непрерывно возрастают.

Экономическая эффективность использования АЛ достигается благодаря их высокой производительности, низкой себестоимости продукции, сокращению обслуживающего персонала на заданную программу выпуска, стабильному качеству изделий, ритмичности выпуска, созданию условий для внедрения современных методов организации производства.

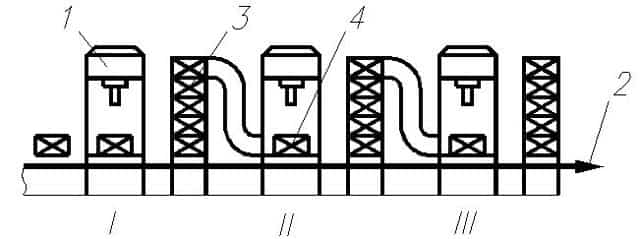

АЛ (см рис) состоит из: технологического агрегата 1 – машины, выполняющей одну или несколько операций технологического процесса (кроме накопления и транспортирования деталей); транспортного агрегата 2 – машины, выполняющей межоперационные транспортные операции технологического процесса; накопителя заделов 3 – устройства для приёма, хранения и выдачи межоперационного задела заготовок и полуфабрикатов расположенного между двумя станками или отдельными участками АЛ и устройства управления.

АЛ могут быть операционными (для определённого вида обработки) или комплексными (совокупность АЛ обеспечивающих выполнение всех операций предусмотренных технологическим процессом обработки).

Автоматической цех производящая единица, в которой сосредоточены технологические потоки, состоящие из систем автоматических линий. Например, в автоматическом цехе на ГПЗ-1 работают 77 АЛ, имеющих в своем составе 860 единиц основного технологического оборудования, объединенных в 13 технологических потоков (систем АЛ комплексной обработки).

АЛ классифицируются по основным признакам, влияющим на их организацию и эксплуатацию. Их делят на жёсткие и гибкие, спутниковые и безспутниковые, сквозные и несквозные, ветвящиеся и неветвящиеся.

Жёсткая межоперационная связь характеризуется отсутствием межоперационных заделов. В такой АЛ заготовки загружаются, обрабатываются, разгружаются и передвигаются от станка к станку одновременно или через кратные промежутки времени, и в случае остановки любого агрегата или устройства вся линия останавливается.

Гибкая межоперационная связь обеспечивается наличием межоперационных заделов, размещаемых накопителях или транспортной системе, что создаёт возможность обеспечить при выходе из строя любого станка работу остальных агрегатов до истощения межоперационных заделов.

Спутниковая АЛ – линия, в которой заготовки базируются, обрабатываются и транспортируются в приспособлении – спутнике. Транспортная система в этом случае должна обеспечивать возврат спутников в начало линии.

Когда в составе технологического потока одна или насколько операций реализуются на параллельно работающих станках, АЛ характеризуется ветвящимся транспортным потоком. Примером такого конструктивного решения служат линии для токарной обработки и шлифования внутренних поверхностей колец подшипников.

По степени совмещения обработки с транспортированием заготовки линии подразделяют на стационарные, роторные и цепные; по компоновке – на линейные, кольцевые, прямоугольные, зигзагообразные, Z-образные; по числу потоков – на однопоточные и многопоточные, с зависимыми и независимыми потоками, с поперечным, продольным и угловым расположением основного технологического оборудования. Большинство компоновок имеют незамкнутую структуру, обеспечивающую удобство доступ для обслуживания и ремонта оборудования.

По виду транспортных систем и способу передачи деталей с одной рабочей позиции на другую АЛ делят на линии со сквозным транспортированием через зону обработки (в основном используют для изготовления корпусных деталей на агрегатных станках), с фронтальным (боковым) транспортированием заготовки (при обработке коленчатых валов, крупных колец и фланцев), с верхним и нижним транспортными потоками (в линиях для изготовления шестерён, мелких и средних колец подшипников, фланцев валов).

По типу встроенного основного технологического оборудования различают АЛ из специальных и агрегатных станков, хотя иногда имеет место компоновка из станков разных типов.

В настоящее время изготавливают АЛ для крупносерийного и массового производства, предназначенные для одновременной или последовательной обработки нескольких наименований однотипных, заранее известных изделий (блоки цилиндров двигателей, корпусов редукторов, насосов и т.д.

) как с автоматической, так и с ручной переналадкой.

Подобные АЛ или системы АЛ называют автоматическими переналаживаемыми линиями (системами) групповой обработки; они предназначены для одновременной или последовательной обработки группы заранее заданных изделий, однотипных по размерам и технологической обработки.

По виду обрабатываемых деталей различают линии для обработки корпусных деталей и линии для обработки деталей типа тел вращения.

Оборудование А.Л

В состав АЛ, помимо станков, входят транспортная система и система управления. Транспортная система состоит их устройства для перемещения деталей, загрузочных, поворотных, ориентирующих устройств, приспособлений для установки и закрепления обрабатываемых деталей, устройств для отвода стружки и накопителей заделов.

Устройства для перемещения деталей

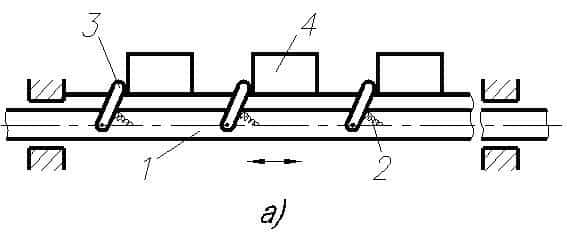

В АЛ для перемещения обрабатываемых заготовок с одной рабочей позиции на другую применяют различные транспортные средства: транспортеры, механические руки, лотки, трубы и т.п. Например, для перемещения корпусных деталей, а также для деталей, закрепленных в приспособлениях-спутниках, применяются шаговые транспортеры.

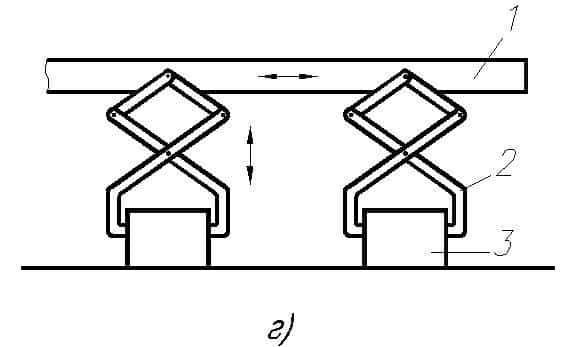

Шаговые транспортеры с собачками (рис. а) получили наибольшее распространение. При работе они совершают периодическое возвратно-поступательное движение. Конструкция такого транспортера представлена на рис. а.

На штанге 1, проходящей через весь сблокированный участок АЛ, шарнирно закреплены собачки 3, которые под действием пружины 2 стремятся подняться над уровнем штанги. В момент возврата транспортёра зафиксированные на позициях детали 4 утопляют собачки.

Пройдя под деталями, собачки вновь поднимаются и готовы для захвата очередной детали при движении транспортёра вперёд. Преимущество транспортёра с собачками – простота движения и соответствующее ей простота привода от гидро- или пневмоцилиндра.

Шаговые штанговые транспортеры с флажками (рис. б) предназначены для перемещения по направляющей приспособлений-спутников с установленными на них заготовками 3.

Перемещение осуществляется штангой 1 (круглого сечения) совершающей возвратно-поступательные движения, на которой секциями закреплены флажки 2. При движении штанги вперёд, в том же направлении одновременно перемещаются заготовки 3 на одну позицию по всей линии.

После этого штанга поворачивается и возвращается обратно. Поворот штанги и её осевое перемещение осуществляются двумя гидроцилиндрами.

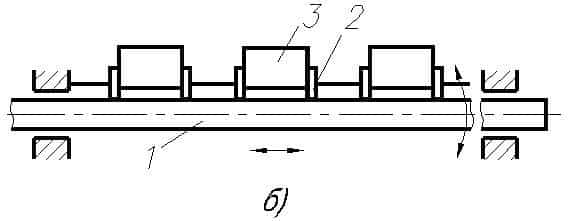

Грейферные шаговые транспортёры (рис. в) применяются реже. У них штанга 1 совершает поочерёдно два возвратно-поступательных движения в перпендикулярных направлениях с чередованием фаз этих движений. Обрабатываемые заготовки 2 перемещаются жесткими (неповорачивающимися) флажками 3.

Конструктивно такие транспортеры обычно сложны и применяются только в тех случаях, когда подход к захватываемым деталям может быть произведен лишь с определённой стороны, причем посадка транспортируемых деталей на позициях такова, что для перемещения с позиции на позицию транспортер должен поднять деталь вверх.

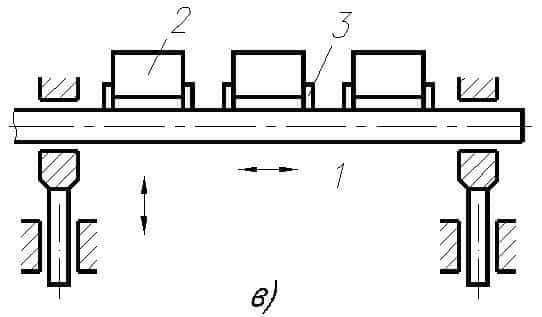

Рейнерные шаговые трансформаторы (рис. г) представляют собой усложненный вид грейферных. Детали 3 перемещаются не флажками, а закреплёнными на штанге 1 захватами 2, которые обычно расположены сверху. Эти транспортеры требуют сложных надстроек над линиями.

Приспособления для установки и закрепления обрабатываемых деталей

Приспособления применяют двух видов: стационарные и приспособления-спутники. Стационарные приспособления предназначены только для выполнения определённой операции обработки детали на одном определённом станке.

Эти приспособления выполняют следующие функции: предварительное ориентирование обрабатываемой детали, базирование, окончательное ориентирование и фиксирование её в этом положении, закрепление и раскрепление, направление режущих инструментов (сверл) при обработке.

Приспособления-спутники – служат для закрепления деталей сложной конфигурации, не имеющих удобных поверхностей для надёжного базирования при транспортировании и обработке.

Накопительные устройства

Для уменьшения потерь рабочего времени, связанного с наладкой отдельных станков АЛ, её разделяют на отдельные участки, каждый их которых при остановке других может работать самостоятельно.

Чтобы каждый участок линии мог работать независимо от других, перед началом каждого из участков создают межоперационные заделы деталей. Для приема, хранения и выдачи деталей из межоперационных заделов на линиях применяют специальные автоматические накопители.

Накопительные устройства делятся на два вида: транзитные (проходные) и тупиковые. В тупиковых схемах накопитель включается в работу только при остановке предыдущего участка линии.

Системы управления АЛ

Существуют централизованные, децентрализованные и смешанные системы управления.

При централизованном управлении (рис. а) агрегатами программа задаётся центральным командным устройством К, которым может быть командоаппарат, распределительный вал, считывающее устройство с лентопротяжным механизмом и др.

Преимуществом такой системы является возможность точного соблюдения порядка выполнения технологических операций по времени, постоянство продолжительности рабочего цикла, упрощённая подсистема управления работой отдельных агрегатов и простота системы в целом.

Недостатком системы централизованного управления является возможность совершения последующих операций без учёта выполнения предыдущих, что может привести к выпуску брака и аварийным поломкам. Системы централизованного управления применяют в основном в сравнительно простых АЛ с непродолжительным циклом.

В системах децентрализованного управления (рис. б) используют путевые переключатели и упоры. Команды передаются последовательно по мере обработки каждого элемента цикла. До тех пор пока предыдущие операции не закончатся, последующие не могут осуществляться. В этом состоит преимущество децентрализованной системы управления. Недостаток – отсутствие контроля выполнения предыдущей операции.

Системы смешанного управления (рис. в) объединяют в себе многие качества систем централизованного и децентрализованного управления. Циклом линии управляет командоаппарат К, однако при этом осуществляется контроль выполнения промежуточных операций. Вал командоаппарата имеет периодическое вращение с получаемыми сигналами.

Технологии обработки металла

Автоматическая линия обработки листового металла WEMO позволяет обрабатывать материалы различной тощины. Таким образом вы сможете производить комплекты деталей из разных толщин и типов материалов.

Это позволяет вам производить широкий ассортимент продуктов и своевременно удовлетворять меняющиеся потребности клиентов.

Кроме того, вы можете сократить сроки поставки и снизить себестоимость единицы продукта благодаря сверхвысокой производительности.

Линия подходит для производства компонентов или полностью законченных продуктов различных типов: металлических дверей, металлической мебели, панелей лифтов, стеновых или потолочных панелей, и многое другое из обычных или предварительно окрашенных материалов с толщиной листа от 0,5 до 2 мм. Высокая степень автоматизации обеспечивает превосходное качество ваших продуктов.

Наиболее значимые характеристики среди прочих

/ Производительность: 6 – 15 сек / дет / Ширина: 70 — 1500 мм Длина: 320 — 2550 мм / Тип материала: окрашенная и нержавеющая сталь / Толщина материала: 0.5 – 2 мм / Привод: полностью электрический / Работа с партиями от 1 шт

Один оператор для всего производства

Вся производственная линия может обслуживаться всего одним оператором. Передовое программное обеспечение плавно направляет его в процессе производства.

Чтобы гарантировать требуемые эксплуатационные характеристики на протяжении всего жизненного цикла, WEMO предоставляет вашему оператору комплексную программу обучения, позволяющую значительно увеличить производительность и срок службы вашей машины.

Создавайте и наращивайте свое производство с помощью модулей

Благодаря своим бесчисленным возможностям PBL-2550 меняет стиль вашей работы.

Стандартизированная модульная структура и универсальные надстройки создают уникальную линию для обработки листового металла, адаптированную для вашей компании.

Независимо от того, какой продукт вы производите, с линией WEMO вы можете делать это быстрее с каждым днем. От штамповки до гибки и от сварки или клинчевания до автоматической разгрузки.

Модуль штамповки

От листа до готового продукта

Совместное использование модулей штамповки и гибки листового металла незаменимо, когда гибкость играет важную роль в производственном процессе вашей компании.

Подумайте о разных заказах, которые приходят от вашей дилерской сети или интернет-магазина. Заказы определяется спросом и часто требуют разных вариантов исполнения.

С помощью этого модуля вы можете быстро удовлетворять запросы клиентов и сократить сроки поставки.

Лучшее решение, если вам важна еще большая производительность. Боковые ножи повышают гибкость, позволят избежать необходимости замены катушки для производства деталей с меньшей шириной и повышают доступность оборудования. В итоге более высокая производительность, гибкость и меньшие затраты.

Кроме раскроя и гибки панелей линии WEMO могут оснащаться модулями с различными методами соединения, такие как сварка и клинчевание. Это позволяет получить готовый продукт, существенно экономя время и сокращая количество персонала для последующих операций.

Роботизированная сварка

Комплект панелей, изготовленных отдельно, при желании, может быть сварен с помощью роботизированной ячейки. В результате вы получаете сварочную ячейку для непрерывного производства, обеспечивающую значительную экономию рабочей силы.

Модуль клинч-соединения

Клинч-соедиение — метод запрессовывания материала внахлест. Отсутствие термического воздействия или добавления какого-либо материала позволяет использовать такой метод для предварительно окрашенных материалов.

С помощью этой опции можно настроить полностью автоматизированный процесс укладки деталей вашей продукции. С помощью автоматических управляемых транспортных тележек (AGV) панели полностью автономно перемещаются к следующему производственному участку. Процессы протекают быстрее, а для перемещения поддонов с помощью автопогрузчика или вилочного погрузчика не требуется оператор.

Современные производственные линии WEMO отличаются высоким качеством, оптимальной простотой использования и эффективностью производства. Они также могут быть оснащены чрезвычайно прочным корпусом для снижения уровня шума, легким доступом для обслуживания и оптимальной безопасностью для ваших операторов.

Получите все от оборудования с правильным программным обеспечением LEAN 4.0

С передовым программным обеспечением WEMO вы можете просто делать все. Программное обеспечение LEAN 4.0 оснащено соответствующей информацией о первичных процессах и техническом отделе в качестве стандарта.

Подумайте о таких функциях как: расчет OEE, планирование производства, прослеживаемость, мониторинг параметров производства и многое другое.

Благодаря беспроблемному взаимодействию аппаратного и программного обеспечения, вы получаете максимальную отдачу от этой линии.

Повышенная уверенность с дополненной реальностью

Иногда помощь необходима, а простои недопустимы. С помощью приложения Удаленной помощи вы экономите время и деньги. Благодаря точным камерам в гарнитуре AR, специалисты отдела сервиса могут видеть все вместе с вашим оператором.

Это позволяет очень эффективно и в режиме реального времени давать рекомендации и предлагать решения. Уникальный метод работы, благодаря которому надежность и время безотказной работы вашего производства могут быть значительно улучшены.

С AR вы можете делать вещи, которые раньше не могли себе представить. И это только начало!

Пространство, свобода движения и обзора. Благодаря нашей интеллектуальной гарнитуре оператор может управлять оборудованием из любого места.

Также осуществлять визуальный анализ или непосредственное обращение к информации, такой как затраченное или остаточное время производства или состояние машины.

Камеры, размещенные внутри машины, позволяют наблюдать за процессом производственной линии вживую и на расстоянии.

Прокатные станки

По каталогу интернет-портала Equipnet.ru предлагается приобрести оборудование для прокатного производства на предприятиях различных уровней.

Прокатное оборудование и инструменты используются для пластической деформации металла путем его движения через вращающиеся валки, прокатка дополняется разрезанием, сматыванием и другими технологическими операциями.

Если вам нужно оборудование для производства металлического проката, на нашем сайте вы найдете свежие предложения от производителей, импортеров и иных представителей бизнеса.

Типы прокатного оборудования

В каталоге Equipnet.ru представлены прокатные станки и аппараты для металлообработки, которые могут использоваться на предприятиях различных отраслей. Его применяют для изготовления металлического сайдинга, металлочерепицы, стальных труб и еще сотен видов продукции, правильно подобранное оснащение производства гарантированно окупит все затраты на покупку.

С помощью портала Equipnet.ru вы сможете купить по невысокой стоимости следующие виды оборудования для металлообработки и производства готовой продукции:

- Готовые линии для производства металлических профилей. Они позволят в короткие сроки оснастить предприятие всем необходимым и приступить к выпуску продукции крупными партиями. Автоматизированные линии обеспечивают высокую точность металлообработки.

- Линии для изготовления профлиста. Этот материал активно используется в строительстве заборов и ограждений, укладке кровель, обшивке стен, профилированный лист пользуется постоянным спросом, и его популярность продолжает расти. Готовая линия для производства профлиста станет гарантированным источником прибыли.

- Ручные профилегибы, предназначенные для сгибания профилей различного размера и толщины. Оборудование может стать частью автоматизированной линии, такая техника позволяет одновременно работать с тремя заготовками.

- Отдельные комплектующие для прокатных станов. Любая поломка оборудования приводит к остановке работы и убыткам, поэтому важно позаботиться о качественных запчастях. Поставщики предлагают различные детали, в каталоге представлено подробное описание каждой позиции.

На нашем сайте вы без труда найдете все необходимое для оснащения современного производственного комплекса, приобретенная техника прослужит годы и принесет немалую прибыль. Для уточнения цены и условия продажи вы сможете напрямую пообщаться с поставщиками и найти постоянных партнеров.

Условия поставок оборудования

Сайт Equipnet.ru предлагает современное оснащение для предприятий по выпуску металлопродукции, вы сможете модернизировать производство с минимальными затратами.

Купите выбранную заявку и свяжитесь с поставщиками напрямую, чтобы обсудить условия сотрудничества и выбрать надежное оборудование. Техника сопровождается полным комплектом документов.

при покупке нового оборудования вы получите гарантию производителя.

Автоматические штамповочные линии подобрать и купить у российского поставщика World Machinery

Оборудование для изготовления деталей методом штамповки листового металла, заранее подготовленного на линии продольной резки.

Принцип работы

Единожды заправив штрипс, получаем показатели машинной выработки. Автоматическая линия подачи рулонного металла повышает скорость выпуска деталей в 3,5 раза и снижает затраты на металл до 30% по сравнению с ручной подачей заготовки из листа.

Роботизированная подача

Благодаря комплексному оборудованию, детали проходят каждый этап обработки с помощью автоматизированной подачи, без необходимости вручную перекладывать изделие. Сортировка деталей происходит автоматически, операциями управляет контроллер. Человеческий фактор сведен к минимуму — производительность труда увеличена!

Подача детали

Изготовление детали на многопозиционном штампе с греферной подачей

Работа правильно-подающего устройства

На видео представлена подача металла из рулона на пресс.

Готовые изделия

Элементы кузовов автомобилейДетали корпусов морских и речных судовЭлементы крыльев и фюзеляжей самолетовЭлементы электродвигателейМеталлическая посудаКорпуса осветительных приборовУзлы и детали станковЛотки, подвесы, крабы, зацепы, зажимы, закладные

Конфигурация получаемых деталей разнообразна: плоские, с отогнутыми под углами краями, с выдавленной пуклевкой, перфорацией, чеканкой. В зависимости от вида штампуемой продукции, которую определяет заказчик в техническом задании, состав комплекса подбирается индивидуально.

Преимущества

Низкая стоимость оборудованияСкорость выпуска деталей вышеСнижает затраты на металл до 30%Обработка металла в шахматном порядке Обработка метала с высокой текучестьюБольшой диапазон ширины и длины подачи металлаВысокая жесткость корпусаВысокий крутящий моментНизкий уровень шумаЦентрализованное управлениеДобавление рабочих устройствАвтоматическая система смазкиВысокая износоустойчивостьВысокая точность операцийНизкая ударная нагрузкаРегулируемая высота плитыБезопасность управления

Оборудование

Основным инструментом в линии является пресс для комплексной штамповки деталей. Конструкция и электронная система пресса позволяет добавлять дополнительные рабочие устройства.

Пресс подбирается индивидуально под техническое задание заказчика специалистами компании. Как пример представлен кривошипный штамповочный пресс с С-образной станиной.

Гидравлическое оборудование также вписывается в линию штамповочного комплекса.

В автоматическую линию входят: подающее и разматывающее устройство для автоматизированной подачи детали в зону обработки и для контроля и регулировки скорости разматывания материала; петлеобразователь для формирования запаса материала в виде петли в линии для согласования подающего и последующих устройств; правильное устройство для выравнивания материала перед подачей на пресс.

Приобрести оборудование в лизинг

Характеристики штамповочного пресса с C-образной станиной

| 250—4000 кН |

| 80—270 мм |

| 30—100 ударов в минуту |

| 20—100 ударов в минуту |

| 250—550 мм |

| 50—120 мм |

| 210—490 мм |

| 450—1050 мм |

| 250—750 мм |

| 360—1020 мм |

| 40—70 мм |

| 65—130 мм |

| 400—950 мм |

| 720—1700 мм |

| 80—210 мм |

| 3—37 кВт |

| 2450—31600 кг |

Стандартная комплектация штамповочного пресса с C-образной станиной

- Мокрая муфта сцепления

- Программируемый логический контроллер PLC

- Гидропневматическая система защиты от перегрузок

- Сенсорная панель Touch Screen

- Регулятор эксцентрика

- Оптическая защита рук на фотоэлементах

- T-пазы на ползуне и рабочем столе для быстрой установки штампа

- Возможность установки штампа за хвостовик

- Электрорегулировка закрытой высоты

- Система автоматической смазки

- Система ручной смазки

- Двурукое включение

- Электронный индикатор угла коленвала

- Предустановленный счетчик

- Уравновешиватели веса ползуна и верхней плиты штампа

- Рабочее освещение

- Подключение к воздушной магистрали

- Возможность подключение подающих устройств

- Установка станка на амортизирующих подушках

- Ножная педаль Free Hands для удобства работы

Дополнительные опции

- Сухая муфта сцепления

- Надштамповая плита для крепления пресс-формы

- Инвертор переменного тока с нестандартными характеристиками

- Электродвигатель с изменяемой скоростью вращения для регулирования количества ходов в минуту

- Устройство автоматической подачи металла в зону обработки

- Устройство быстрой смены штампа

Автоматические линии и комплексы оборудования для обработки металлов давлением

- Многие производители и поставщики автоматических линий и комплексов оборудования для обработки металлов давлением участвуют в ежегодной выставке «Металлообработка».

- Предлагаем вам ознакомиться со списком некоторых из компаний, участвующих в нашей выставке.

- Название: STEM

- Описание деятельности: Компания STEM — производитель высококачественного дробеметного и дробеструйного оборудования для обработки металлов.

- Адрес организации: Vipavska cesta 67, 5000 Nova Gorica, Slovenia

- Телефон: 8 800 700-8042

- Сайт: http://www.stem.si

Название: НОВЫЕ ИНЖЕНЕРНЫЕ ТЕХНОЛОГИИИ

- Описание деятельности: Занимаемся разработкой и производством пуклевочных инструментов. Высокое качество работ по формированию «пресс-заклепки», являющейся надежным неразъемным соединением.

- Адрес организации: Россия, 129594, г. Москва, 3-й пр-д Марьиной Рощи, д. 3/9, пом. 1П

- Телефон: +7 (495) 155-8528, +7 (903) 968-9228

- Сайт: http://www.in-new.ru/

Название: МОСПРЕСС — ЗАВОД РОТАЦИОННОЙ ВЫТЯЖКИ, ООО

- Описание деятельности: «МОСПРЕСС» более 7 лет занимается производством деталей из металла методом ротационной вытяжки и штамповки, а также проектирует, производит и модернизирует станки и оборудование для этих технологий.

- Адрес организации: Россия, г. Москва, ул. Академика Королёва, д. 13, стр. 1, оф. 463

- Телефон: +7 (499) 110-2367

- Сайт: https://mospres.ru

Название: METALFORME LLC

- Описание деятельности: Группа итальянских компаний METALFORME занимает одно из лидирующих мест в области производства и поставки оборудования для обработки листового металла. Основная производственная программа включает в себя: — профилегибочное оборудование для производства различных строительных, отделочных и специальных профилей толщиной до 16 мм (компания РМ-PIEMME);— линии продольной и поперечной резки рулонов (компания CAMU);— оборудование для заводов металлоконструкций (компания FICEP, подразделение Steel structures);— оборудование для кузнечно-прессового производства (компания FICEP, подразделение Forging);— оборудование для производства сварных балок (компания CORIMPEX);— оборудование для гибки, правки и кантования металлоконструкций (компания Stierli-Bieger);— высокопроизводительный режущий инструмент для оборудования с ЧПУ: сверла, фрезы, специальная оснастка (компания YESTOOL).

- Адрес организации: Италия

- Сайт:

Название: WORLD MACHINERY

- Описание деятельности: World Machinery — поставщик металлообрабатывающего оборудования из Азии и Европы. Внедряем технологии, основанные на успешных проектах в РФ и СНГ. Осуществляем инжиниринг производств любой сложности.

- Адрес организации: Россия, 603086, г. Нижний Новгород, ул. Керченская, д. 13, оф. 312

- Телефон: +7 (831) 280-9801

- Сайт: https://w-m.group

Название: АМТинжиниринг Инженерный центр, ООО

- Описание деятельности: Проектирование и производство профилирующих и профилегибочных линий; линий продольной, поперечной и продольно-поперечной резки рулонного металла; линий поперечно-клиновой и винтовой прокатки.

- Адрес организации: Республика Беларусь, 223054, Минская обл., Минский р-н, аг. Острошицкий городок, ул. Ленинская, д. 105

- Телефон: +375 17 5003113

- Сайт: http://www.amtengine.com

Название: MINK BÜRSTEN (AUGUST MINK GMBH & CO. KG)

- Описание деятельности: Компания Mink Bürsten является мировым лидером на рынке современнного производства волокон и щеток. Каждый год MINK производит миллионы щеток из ассортимента, насчитывающего более 250 000 различных типов.

- Адрес организации: Wilhelm-Zwick-Straße 13, 73035 Göppingen, Germany

- Телефон: +49 (0) 7161-4031-0

- Сайт: http://www.mink-buersten.com

Название: ТЯЖПРЕССМАШ

- Описание деятельности: Проектирование, изготовление, ремонт, модернизация кузнечно-прессового оборудования. Нефтегазовое оборудование. Оборудование для Водоканала. Стальное, чугунное, цветное литье, поковки.

- Адрес организации: Россия, 390042, г. Рязань, ул. Промышленная, д. 5

- Телефон: