- Связь между металлом (сплавом) и фарфором. Дефекты металлокерамических протезов. Причины возникновения, способы устранения и профилактики

- Материалы для облицовки металлокерамических протезов. Связь между металлом (сплавом) и фарфором

- Металлокерамика

- Вакуумно-плотная керамика и ее спаи с металлами

- Технология металлизации керамики и пайка металлокерамических соединений

7689

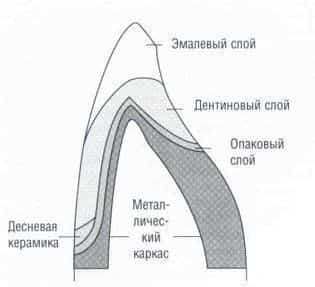

Единственным подходом к разработке более прочной керамики является избавление от поверхностных микротрещин. Для цельнокерамических реставраций множественные микротрещины на внутренней контактной поверхности являются основной причиной слабости материала, и избавление от них позволяет значительно улучшить качество коронок. Один из способов повышения прочности коронок — глазурование внутренней поверхности, но это неосуществимо на практике. Другая возможность — обеспечение связи керамики с металлическим субстратом, что позволит эффективно избавиться от микроскопических трещин и значительно повысить прочность зубного протеза. Это и стало основной предпосылкой к разработке систем металлокерамики (Рис. 3.5.1). Концепция основана на том же самом принципе, который применен при создании керамики, фиксируемой полимерными адгезивами, где микротрещины на контактной поверхности реставрации не образуются, правда, благодаря связи керамического материала не с металлом, а со структурой эмали или дентина.  Рис. 3.5 .1. Схематическое изображение металлокерамической коронки Было доказано, что металлокерамические коронки в три раза прочнее, чем цельнокерамические. Коронки состоят из литого металлического каркаса, на который нанесено в процессе обжига керамическое покрытие. При достаточно прочной связи между металлом и керамикой вредное влияние микротрещин на внутренней поверхности керамики устраняется, так как благодаря своей высокой прочности металл служит барьером для развития трещин. Чаще всего, разрушения металлокерамики возникают из-за отделения керамики от металлического каркаса, что, как правило, происходит по причине разрушения связи на поверхности раздела между металлом и керамикой. Таким образом, хорошее качество металлокерамического протеза и успех восстановления в клинике металлокерамикой зависит от качества этой связи.

Рис. 3.5 .1. Схематическое изображение металлокерамической коронки Было доказано, что металлокерамические коронки в три раза прочнее, чем цельнокерамические. Коронки состоят из литого металлического каркаса, на который нанесено в процессе обжига керамическое покрытие. При достаточно прочной связи между металлом и керамикой вредное влияние микротрещин на внутренней поверхности керамики устраняется, так как благодаря своей высокой прочности металл служит барьером для развития трещин. Чаще всего, разрушения металлокерамики возникают из-за отделения керамики от металлического каркаса, что, как правило, происходит по причине разрушения связи на поверхности раздела между металлом и керамикой. Таким образом, хорошее качество металлокерамического протеза и успех восстановления в клинике металлокерамикой зависит от качества этой связи.

Клиническое значение

Наиболее вероятная причина разрушения металлокерамического зубного протеза — разрушение связи между металлом и керамикой. Важным фактором, влияющим на способность керамического материала образовывать связь с металлами, является степень температурного соответствия между металлом и керамикой. Если несоответствие будет слишком большим, во время охлаждения зубного протеза после обжига будут развиваться высокие напряжения. Эти напряжения могут оказаться достаточными для того, чтобы привести к разрушению или растрескиванию керамики. Поэтому обе эти темы, связь и температурное взаимодействие между металлом и керамикой, требуют самого тщательного рассмотрения.

Связь

Природа связи между металлическим каркасом и керамикой изучена достаточно глубоко, и в настоящее время считается, что в образовании связи участвуют три механизма: • механическая ретенция; • действие напряжений сжатия; • химическое взаимодействие

Механическая ретенция возникает, когда керамика затекает в микроскопические поднутрения на поверхности металла.

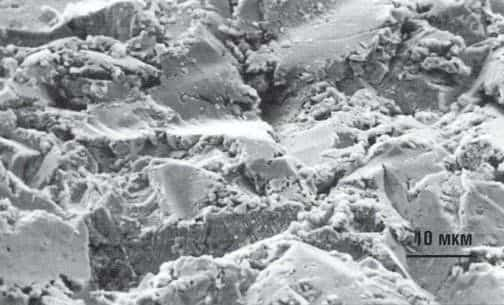

Шероховатость поверхности металла часто повышают путем пескоструйной обработки металлических каркасов зубных протезов корундовым песком или шлифованием. Благодаря этим процедурам увеличивается количество участков механического зацепления керамики (Рис. 3.5.2).

Дополнительным преимуществом проведения этих двух процедур является создание очень чистой поверхности, способствующей смачиванию металла керамикой.

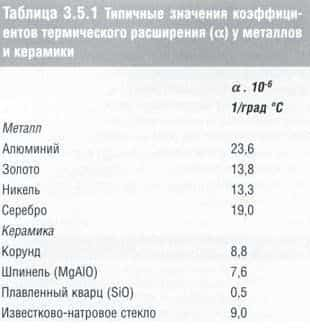

Рис. 3.5.2. Поверхность золотого сплава после пескоструйной обработки Хорошая связь основана на тесном контакте между керамикой и металлическим каркасом, а любые загрязнения металла или керамики приведут к ухудшению качества связи. Перед нанесением керамики на поверхность металлического каркаса, последний подвергают дегазации в вакуумной зуботехнической печи, для того, чтобы обеспечить выгорание всех органических примесей и снизить образование пузырьков газа, которые в дальнейшем могут остаться на поверхности раздела. Этапы подготовки поверхности металлических каркасов будут рассмотрены ниже более подробно. Коэффициент термического расширения большинства керамических материалов намного ниже, чем у металлов (Таблица 3.5.1). При охлаждении металл сжимается быстрее, чем керамика, так как его коэффициент термического расширения выше. Это приводит к тому, что керамика остается в состоянии сжатия. Несмотря на то, что нахождение хрупкого материала под действием напряжений сжатия является потенциально выгодным состоянием, очень важно, чтобы расхождение между коэффициентами расширения было небольшим. Если это расхождение окажется слишком высоким, то внутренние напряжения, возникающие при охлаждении зубного протеза, могут привести к разрушению керамического покрытия, причем самым вероятным местом разрушения станет поверхность раздела между металлом и керамикой.

Рис. 3.5.2. Поверхность золотого сплава после пескоструйной обработки Хорошая связь основана на тесном контакте между керамикой и металлическим каркасом, а любые загрязнения металла или керамики приведут к ухудшению качества связи. Перед нанесением керамики на поверхность металлического каркаса, последний подвергают дегазации в вакуумной зуботехнической печи, для того, чтобы обеспечить выгорание всех органических примесей и снизить образование пузырьков газа, которые в дальнейшем могут остаться на поверхности раздела. Этапы подготовки поверхности металлических каркасов будут рассмотрены ниже более подробно. Коэффициент термического расширения большинства керамических материалов намного ниже, чем у металлов (Таблица 3.5.1). При охлаждении металл сжимается быстрее, чем керамика, так как его коэффициент термического расширения выше. Это приводит к тому, что керамика остается в состоянии сжатия. Несмотря на то, что нахождение хрупкого материала под действием напряжений сжатия является потенциально выгодным состоянием, очень важно, чтобы расхождение между коэффициентами расширения было небольшим. Если это расхождение окажется слишком высоким, то внутренние напряжения, возникающие при охлаждении зубного протеза, могут привести к разрушению керамического покрытия, причем самым вероятным местом разрушения станет поверхность раздела между металлом и керамикой.  Сейчас уже существуют неоспоримые доказательства того, что между керамикой и оксидной пленкой металла образуется прочная химическая связь. Во время проведения обжига, керамика, нагретая до температуры своего стеклования, окажется в текучем состоянии и сможет сплавляться с оксидами, находящимися на поверхности металла, за счет их миграции в керамику. Что же касается золотых сплавов, то в их составы вводят небольшое количество элементов, способных образовывать оксиды, поскольку само золото является химически инертным. Благодаря этому прочность связи между металлом и керамикой многократно увеличивается. Этот эффект подтверждает важное значение присутствия оксидов на поверхности металла.

Сейчас уже существуют неоспоримые доказательства того, что между керамикой и оксидной пленкой металла образуется прочная химическая связь. Во время проведения обжига, керамика, нагретая до температуры своего стеклования, окажется в текучем состоянии и сможет сплавляться с оксидами, находящимися на поверхности металла, за счет их миграции в керамику. Что же касается золотых сплавов, то в их составы вводят небольшое количество элементов, способных образовывать оксиды, поскольку само золото является химически инертным. Благодаря этому прочность связи между металлом и керамикой многократно увеличивается. Этот эффект подтверждает важное значение присутствия оксидов на поверхности металла.

- Клиническое значение

- Основы стоматологического материаловедения Ричард ван Нурт

- Опубликовал Константин Моканов

Качество связи между металлом и керамикой определяется качеством микромеханической ретенции, согласованностью термофизических свойств металла и керамики, и химическим взаимодействием между керамикой и оксидной пленкой металла.

- Альгинатные оттискные материалы (альгинаты) Основой альгинатных материалов является альгиновая кислота — продукт, получаемый из морских водорослей. Структура альгиновой кислоты очень сложна Материаловедение в стоматологии

- Механические испытания Испытание на растяжение — это относительно простой для понимания и объяснения метод испытания материала, и, возможно, его используют чаще остальных. Материаловедение в стоматологии

- Реологические свойства Реология — это учение о текучести материалов. Текучесть жидкости измеряется вязкостью, текучесть твердых веществ — ползучестью (крипом) и вязкоэластичностью… Материаловедение в стоматологии

- Гипс Огнеупорный формовочный материал для изготовления литых металлических зубных протезов — это материал устойчивый к воздействию высоких температур, в котором гип�… Материаловедение в стоматологии

- Полимерные материалы для базисов съемных зубных протезов Согласно прогнозам старения населения Западных стран к 2025 году более половины его составят люди старше 50 лет. Несмотря на достижения в профилактике стоматологиче�… Материаловедение в стоматологии

- Цинк-фосфатные цементы Цинк-фосфатный цемент один из первых цементов, появившихся в стоматологической практике, который широко используется и по настоящее время. Материаловедение в стоматологии

- Напряжение и деформация Для того чтобы представить себе наглядно напряжение и деформацию, следует рассмотреть натяжение стержня, изготовленного из конкретного материала. Предположим, чт… Материаловедение в стоматологии

Связь между металлом (сплавом) и фарфором. Дефекты металлокерамических протезов. Причины возникновения, способы устранения и профилактики

| Заказать ✍️ написание работы |

- Связь между фарфором и металлом может быть механической и химической.

- В получении качественного металлокерамического протеза , важную роль играет создание пограничного слоя м/у металлическим каркасом и фарфоровой массы.

- Диффузия элементов от фарфора к сплаву, и от сплава к фарфору является фактором образования постоянной электронной структуры на поверхности раздела, неблагородного метала и керамики.

- Однако на поверхности раздела благородного сплава и керамики, такой структуры не существует.

- Для улучшения сцепления фарфора с золотом, применяют специально связывающие агенты, которые наносят на поверхность металла перед нанесением фарфора.

Окисная пленка обуславливает химическую связь м/у металлом и фарфором, но для некоторых никелехромовых сплавов, ее наличие отрицательно, т.к. при высокой температуре обжига, окислы Ni и Xe растворяются в фарфоре , для того чтобы образовалась прочная связь, м/у металлом и фарфором, необходимо прочное химическое соединение металла и окисной пленки.

К механическим способам относятся обработка поверхности в специальном пескоструйном аппарате, при этом частицы абразива эффективно удаляют загрязнения и поверхность приобретает шероховатость.

Неосторожное пескоструйное удаление окисной пленки с внутренних плоскостей коронок является причина перегрева металла, что приводит к сколу металлического покрытия, кроме того, тонкослойные изделия могут деформироваться, под воздействием ударов частиц абразива.

После струйной обработки каркас необходимо очистить в дисцилированной воде, для этих целей можно применять, ультразвуковые ванны.

Химическая обработка изделий предназначенного к покрытию фарфора, осуществляется в кислотах и щелочах, концентрация которых зависит от св-в металла, для этих целей применяют, оббежиривающие, травящие и комбинированные растворы. Обжиг слоев фарфоровой массы может производиться в разных печах, с горизонтальным или вертикальным муфелем, но в строгом соответствии с рекомендацией.

Существенным оценочным фактором для вакуумной печи является показатель подъема температуры рабочей камеры в минуту. В надежном соединении фарфора со сплавом, играет дисперсность керамических масс, поэтому необходимо правильное соотношение мелкой и крупной фракции. Различие коэффициентов термического расширения керамики и металла, влекут за собой, появление дефектов на протезе.

По внешнему виду дефектов можно определить причину их образования

Если КТР сплава больше чем у керамики, то при охлаждении керамика подвергается воздействию сжимающее напряжения, что может вызвать ее сколы.

Если КТР сплава меньше , чем у керамики, то при охлаждении возникает растягивающие напряжения это приводит к растрескиванию.

Причины откалывания керамического покрытия:

- Неправильная моделировка каркаса

- Неправильная струйная обработка металлической поверхности каркаса

- Слишком гладкая поверхность каркаса из неблагородных сплавов.

- Загрязнение каркаса

- Ошибки при нанесении грунтового слоя

- Ошибки при обжиге и охлаждении покрытия

- Чрезмерное число обжигов с целью коррекции и формы цвета

- Неустраненные, блокирующие аклюзионные контакты

- Возникновение внутренних напряжений в каркасе, при его наложении, обусловленное ошибками, в подготовке опорных зубов, снятие слепков и припасовки каркасов.

Билет № 64

Ситаллы. Определения, виды, состав, свойства, назначения. Технология зубных протезов из биологических инертных ситаллов.

Ситаллы – это стеклокристаллические материалы, состоящие из кристаллических фаз, равномерно распределенных в стекловидной фазе.

Ситаллы применяют при протезировании переднего отдела, зубных рядов, искусственными коронками и мостовидными протезами, небольшой протяженности. Их отличает высокая прочность, твердость, химическая и термическая стойкость, низкий коэффициент расширения.

- Основным недостатком ситаллов явл-ся их одноцветность и возможность коррекции цвета, только нанесением на поверхность протеза эмалевого красителя.

- Ситаллы состоят из большого количества кристаллов, которые связаны м/у собой межкристаллической прослойкой.

- Технология зубных протезов из биологически инертных ситаллов включают следующие процессы.

- — Подготовка сырьевых материалов

- — Приготовление шихты

- — Варка стекломассы и глазури

- — Литье

- — Кристаллизация отливов

- — Уточнение цвета готовых изделий

- Сырьевые материалы, предварительно высушиваются при 100-110 С в сушильных шкафах.

- Приготовление шихты, предусматривает весовое дозирование, перемешивание шихты в барабанах, до получения гомогенной смеси , которая затем фасуется в брикеты.

- Варка стекол осуществляется в электропечи в течении 2-2,5 часов при температуре 1250 С.

- В печи создается газовая среда путем введения углерода.

- После варки стекло выливается в емкость с водой для получения стеклогранулята который подсушивается и в готовом виде фасуется.

- Варка глазури осуществляется после загрузки шихты в электрическую печь, разогретую до 1250 С.

- Глазурь наносится на изделие в виде пасты.

- Препараты:

- — Сукор (это ситалл для коронок)

- — Симет (для ситалло металлических протезов)

- — Литьевой ситалл

- Ситаллы в чистом виде или с гидроксиаппатитом используются в качестве имплантов и альвиолопластикой.

- Билет № 65

Воспользуйтесь поиском по сайту:

Материалы для облицовки металлокерамических протезов. Связь между металлом (сплавом) и фарфором

- Металлокерамика –технологическое объединение двух материалов – металлического сплава и стоматологического фарфора, или ситалла, — в котором первый служит каркасом, основной, а фарфор, или ситалл, — облицовкой.

- Облицовка – покрытие поверхности изделия природным или искусственным материалом, отличающимся эксплуатационными (защитными) и декоративными качествами.

- В стоматологии облицовка протезов выполняет несколько целей: маскирование и изоляцию каркаса зубного протеза, и, самое главное, имитирование твердых тканей естественных зубов.

Материалы для облицовки.

Долговечность сохранения эстетических свойств протеза зависит от надежности соединения облицовки с металлическим каркасом и способности материала облицовки сохранять первоначальный цвет и основные физико-химические свойства при функционировании в условиях полости рта.

Основные требования к материалам для облицовки:

— отсутствие токсичности; — наличие комплекса физико-механических показателей (прочность при изгибе, сжатии, ударе; стойкость к стиранию и др.

); — способность к окрашиванию цвета, имитирующие окраску твердых тканей зуба; — прочность адгезионного соединения с металлом каркаса протеза; — способность сохранять адгезионное соединение при высокой влажности, температурных колебаниях и жевательных нагрузках; — обеспечение оптимальных эстетических свойств конструкции; — коэффициенты термического расширения металла и облицовочного материала должны быть близки друг к другу; — простота приготовления, нанесения и обжига; — наличие большого рабочего интервала использования (возможность использовать массу через несколько часов после ее приготовления).

Керамику считают оптимальным облицовочным материалом. Фарфоровое покрытие выполняется многослойным и состоит из: — непрозрачной грунтовой массы (толщиной 0,2 – 0,3 мм); — полупрозрачного дентинного слоя (толщиной 0,65 – 0,8 мм); — прозрачного слоя, имитирующего режущий край зуба.

Связь между металлом (сплавом) и фарфоромможет быть механической и химической. Важную роль играет создание пограничного слоя между металлическим каркасом и фарфоровой массой.

Хорошо известна роль оксидной пленки, обуславливающей химическую связь между металлом и фарфором (только для сцепления фарфора с золотом).

Сцепление фарфора с поверхностью неблагородных сплавов достигается в основном за счет механических факторов.

Механическое соединение создается за счет проникновения керамики в микроцарапины на поверхности металлического каркаса.

Химическое соединение образуется благодаря формированию оксидного слоя на металле и прочность соединения которого увеличивается во время обжига.

Сила сжатияразвивается из-за разницы коэффициента термического расширения между металлом и керамикой. При остывании керамика обхватывает металл.

Силы Ван-дер-Вальса возникают при взаимном напряжении заряженных молекул.

Металлокерамика

Хотя высокая прочность алюмоксидных фарфоровых масс позволяет изготавливать цельнокерамические протезы, большинство практиков предпочитают им металлокерамические мостовидные протезы.

Под металлокерамикой понимают технику получения цельнолитых металлических каркасов, облицованных фарфором. Введение металлокерамики — несомненный шаг вперед в стоматологии, так как стало возможным использовать все достоинства таких материалов, как металл и фарфор, в единой конструкции.

Для изготовления металлокерамических протезов выпускаются специальные сплавы и фарфоровые массы.

Сплавы для металлокерамики. В настоящее время в зубо-технических лабораториях широко используется около 100 различных сплавов для металлокерамики. К ним предъявляются следующие основные требования:

- 1) температура размягчения сплава выше температуры обжига фарфора;

- 2) разница коэффициентов термического расширения сплава и фарфора в пределах 10•10-7 °С-1;

- 3) способностью к сцеплению с фарфором;

- 4) удовлетворительные прочностные свойства;

- 5) удовлетворительные литейные свойства;

- 6) долговечность и стабильность свойств;

- 7) коррозионная стойкость;

совместимость с тканями полости рта.

совместимость с тканями полости рта.

Существующие сплавы для металлокерамики делятся на две основные группы — благородные и неблагородные. Небольшую промежуточную группу составляют полублагородные сплавы, т. е. сплавы с низким содержанием золота.

Сплавы на основе благородных металлов подразделяются на золотые, золото-палладиевые и серебряно-палладиевые. Сплавы металлов благородных групп имеют лучшие литейные свойства и коррозионную стойкость, однако по прочности уступают сплавам неблагородных металлов. Недостатки сплавов на основе золота: ограниченная прочность и сопротивление к деформации, а также высокая стоимость.

Неблагородными сплавами для металлокерамики являются сплавы на основе никеля и сплавы на основе кобальта. Они отличаются не только невысокой стоимостью, но и лучшими механическими свойствами. Однако температура плавления этих сплавов на 500 °С выше, чем сплавов на основе золота, они обладают плохой теплопроводностью, химически более реактивны.

Для улучшения литейных свойств таких сплавов в ряд зарубежных рецептур (Wiron) стали включать бериллий, который обладает значительной токсичностью. Исследования биосовместимости различных сплавов, применяемых для металлокерамики, выявили определенное отрицательное влияние никелевых сплавов (аллергия и др.).

В результате проведенных в Центральном научно-исследовательском институте стоматологии (ЦНИИС) исследований была установлена возможность применения отечественного кобальтохромового сплава (КХС) для изготовления металлокерамических протезов. Этот сплав в течение многих лет выпускается Ленинградским заводом медицинских полимеров («Медполимер»).

Сплав КХС обладает высокими прочностными свойствами и биологической совместимостью с тканями полости рта. Его использование для металлокерамики представляет несомненную перспективу.

Фарфоровые массы для металлокерамики. Наряду со сплавом важнейшей составной частью металлокерамического протеза является фарфоровое покрытие. К нему предъявляются следующие основные требования:

- 1) небольшие объемные изменения в процессе обжига;

- 2) достаточная механическая прочность и стойкость к истиранию после обжига;

- 3) хороший оптический эффект;

- 4) коэффициент термического расширения фарфора, соответствующий (несколько ниже) коэффициенту термического расширения металлической основы, на которую он будет нанесен;

- 5) нетоксичность.

Температура обжига распространенных фарфоровых масс для металлокерамики находится в пределах 920—980 °С. Она достаточно отстает от точки солидуса применяемых сплавов (1100—1300 °С).

Фарфоровое покрытие выполняется многослойным и состоит из непрозрачной грунтовой массы (толщиной 0,2—0,3 мм), маскирующей металлический каркас, полупрозрачного дентинного слоя (толщиной 0,65—0,8 мм) и прозрачного слоя, имитирующего режущий край зуба. Технология обжига фарфоровой массы для металлокерамики аналогична технологии получения индивидуальных коронок, приведенной выше.

Грунтовой слой имеет большое значение для обеспечения прочной связи фарфора с поверхностью сплава. Для повышения прочности сцепления и замутнения в грунтовую массу вводят ряд добавок (TiO2, ZnO2, SnO2, оксид циркония).

Важную роль в получении качественного металлокерамического протеза играет создание пограничного слоя между металлическим каркасом и фарфоровой массой. Связь между металлом (сплавом) и фарфором может быть механической и химической.

Диффузия элементов от фарфора к сплаву и от сплава к фарфору является фактором образования постоянной электронной структуры на поверхности раздела неблагородный металл — керамика.

Однако на поверхности раздела благородного сплава и керамики такой структуры не существует.

Для улучшения сцепления фарфора с золотом применяют специальные дополнительные связывающие агенты, которые наносят на поверхность металла перед нанесением фарфора.

Хорошо известна роль окисной пленки, обусловливающей химическую связь между металлом и фарфором, однако для некоторых никелево-хромовых сплавов наличие окисной пленки может иметь отрицательное значение, поскольку при высокой температуре обжига окислы никеля и хрома растворяются в фарфоре.

Возрастание количества окиси хрома в фарфоре приводит к понижению его коэффициента термического расширения, что может явиться причиной отскакивания фарфора от металла. Для того чтобы образовалась прочная связь между металлом и фарфором на поверхности их раздела, необходимо прочное химическое соединение металла и окисной пленки.

В последнее время находит распространение мнение о том, что прочность сцепления фарфора с поверхностью неблагородных сплавов достигается в основном за счет механических факторов. Ленинградский завод медицинских полимеров («Медполимер») выпускает ряд фарфоровых масс для ортопедической стоматологии.

Фарфоровая масса «Гамма». Предназначена для изготовления индивидуальных жакет-коронок. Массу изготовляют из силикатной шихты, содержащей полевой шпат, кварц и другие компоненты, сфриттованной при температуре 1260±10°С и подвергнутой тонкому измельчению.

Температура вакуумного обжига при изготовлении коронки составляет 1100—1110°С. Коронка обладает высокими эстетическими и физико-механическими свойствами.

Фарфоровая масса «Гамма» выпускается в виде комплекта, состоящего из набора порошков грунтовой (7), дентинной (12) и прозрачной (2) масс различных цветов, керамических трегеров для обжига коронок, чашечки для замешивания фарфора, таблицы сочетания цветов, шкалы расцветки и инструкции по применению. Масса выпускается с 1978 г. и успешно применяется в отечественной стоматологической практике.

Ситалловый материал «Сикор». Предназначен для изготовления индивидуальных коронок. Его получают кристаллизацией расплавленной стекломассы под действием катализаторов (окислы некоторых металлов или их коллоидные частицы). «Сикор» имеет высокую прочность и относительно низкую температуру обжига (860—960 °С). Обжиг массы можно вести на золотой фольге.

Масса фарфоровая МК. Предназначена для облицовки цельнолитых металлических каркасов на основе неблагородных сплавов при изготовлении металлокерамических протезов. Температура обжига грунтового слоя 1080°С, дентинного и прозрачного слоев 920—940 °С. Металлокерамические протезы из массы МК удовлетворяют современным эстетическим требованиям.

Вакуумно-плотная керамика и ее спаи с металлами

- ВЗАИМОДЕЙСТВИЕ ПРИПОЯ С МЕТАЛЛИЗАЦИОННЫМ СЛОЕМ И КОНСТРУКЦИОННЫМ МЕТАЛЛОМ

- При пайке металлизированной керамики с металлическими деталями образование прочного соединения осуществляется в результате смачивания жидким припоем контактирующих поверхностей и последующего взаимодействия, характер которого зависит как от природы выбранного припоя, так и от свойств металлизационного покрытия и конструкционного металла.

- Взаимодействие жидкого припоя с компактным металлом обычно сводится к взаимной диффузии атомов металла и припоя с образованием переходной зоны на границе металл — припой.

- Более сложными являются процессы взаимодействия жидкого припоя с металлизационным слоем, поскольку последний, как уже отмечалось, представляет трехфазную систему, состоящую из металла, диэлектрика и пор.

При смачивании металлизационного слоя жидким припоем последний образует контакт главным образом с металлической фазой слоя. Диэлектрическая же фаза смачивается плохо. Смачивая спеченные частицы тугоплавкого металла, припой создает капиллярное давление на диэлектрическую фазу. Если эта фаза при температуре пайки находится в твердом состоянии, то припой, несмотря на создаваемое им капиллярное давление, не может проникнуть в глубь металлизационного слоя. В этом случае проникновение припоя осуществляется только по порам. Не происходит при этом и нарушения созданных между керамикой и металлизационным покрытием (его металлической фазой) химических связей. Взаимодействие припоя происходит с поверхностными слоями металлизационного покрытия с образованием прочных химических связей, в результате чего достигается высокая прочность спая в целом. Для получения вакуумно-плотных и механически прочных спаев в этом случае не требуется наносить вторых металлизационных слоев, если припой хорошо смачивает и растекается по металлизированной поверхности. Если же припой недостаточно хорошо смачивает металлизационное покрытие, то для получения надежного спая рекомендуется наносить второй слой металла, хорошо смачиваемого припоем. В качестве примера может служить Мо—Μnи другие слои на керамике 22ХС.

Медный припой хорошо смачивает металлизационный слой (гл. 4), и пайка этим припоем осуществляется без второго слоя. Припайке той же металлизированной керамики серебряными и медно-золотыми припоями поверх металлизационного слоя наносится слой никеля толщиной 3—5 мкм.

Если же основу диэлектрической фазы, располагающейся между зернами тугоплавкого металла, составляет стекловидная или кристаллическая фаза, переходящая при температуре пайки в жидкое состояние, то в этом случае жидкий припой под действием капиллярных сил может проникнуть на всю глубину металлизационного слоя, вытеснить из него диэлектрическую фазу и тем самым частично разрушить созданные при вжигании связи между керамикой и тугоплавким металлом. Новые связи между керамикой и припоем за короткое время пайки (1—3 мин) не успевают создаваться, и в результате прочность спая, а также его вакуумная плотность и термическая стойкость ухудшаются. Примером такого процесса является пайка медью керамики 22ХС, металлизированной молибденом. Поскольку основой межмолибденового вещества является довольно легкоплавкая стеклофаза керамики 22ХС, то при 1100°С стеклофаза становится весьма подвижной и под действием капиллярных сил вытесняется из промежутков между зернами молибдена. Время вытеснения стеклофазы и заполнение ее припоем невелико и ориентировочно может быть подсчитано по следующей формуле

Процесс взаимодействия припоя с металлизированной поверхностью керамики зависит как от состава припоя, так и от того конструкционного металла, с которым осуществляется соединение металлизированной керамики.

В процессе пайки (за 1—3 мин) медный припой полностью растворяет в себе трехмикронное никелевое покрытие, причем этот процесс происходит довольно интенсивно вследствие пористости никелевых слоев.

Образующийся медно-никелевый расплав взаимодействует с молибденом, частично растворяя его. В результате взаимодействия образуется переходная область трехкомпонентного сплава Сu—Ni—Мо.

При отсутствии никелевых покрытий на металлизированной керамике растворение молибдена в припое, хотя ив меньшей мере, также наблюдается.

Это происходит в результате того, что медный припой, взаимодействуя с коваром, частично растворяет его и переносит растворенные компоненты к поверхности металлизациониого слоя. Наличие же в жидком припое никеля и других составляющих ковара обеспечивает частичное растворение молибдена в расплаве.

Взаимодействие жидкого припоя с коваром наиболее интенсивно происходит по границам зерен. Особенно интенсивно этот процесс протекает при пайке керамики с нержавеющей сталью медным и медно-германиевым припоями. Из рис.

6-22 видно, что растворение нержавеющей стали в припое начинается по границам зерен, причем этот процесс идет настолько интенсивно, что отдельные зерна стали оказываются как бы плавающими в припое.

Происходит перенос растворенных компонентов к поверхности металлизационного слоя, в результате чего на границе образуется слой из железа, хрома и никеля. Аналогичный барьерный слой наблюдается и при пайке с коваром при больших выдержках (~3—5 мин),

Медно-серебряные (ПСр72) и медно-золотые припои менее активно взаимодействуют со слоем металлизации, покрытым тонким слоем никеля. Не наблюдается проникновения этих припоев в поры металлизационного слоя с вытеснением межмолибденового вещества. Это объясняется более низкими, чем у меди, температурами плавления припоев и недостаточно хорошим смачиванием молибдена этими припоями.

При пайке металлизированной керамики с медью медно-германиевым и медно-золотым припоями интенсивного взаимодействия с металлизационным слоем также не происходит — переходные слои довольно тонкие. С медью припои образуют твердые растворы.

Технология металлизации керамики и пайка металлокерамических соединений

Большая доля керамических изделий, используемых в радио- и электронной технике в качестве финишной операции подвергается металлизации и, в отдельных случаях пайке с металлом, например, при изготовлении керамических конденсаторов, деталей электровакуумной радиотехнической и электротехнической аппаратуры и др. Металлизация отдельных участков керамического изделия предусматривает: 1) создание токопроводящего металлического слоя на поверхности изделия, служащего электродом, к которому припаивают вывод, соединяющий его с электрической цепью; 2) создание прочного и вакуумно- плотного соединения керамической и металлической деталей методом пайки, создавая тем самым металлокерамические конструкции; 3) нанесения тонких слоев металлических пленок на керамические основания, испльзуемые в различных электронных схемах.

В зависимости от назначения металлического покрытия, его размеров и условий эксплуатации таких металлокерамических узлов выбирают соответствующие металлы и технологию металлизации. В разных целях применяют, например, благородные металлы: Ag, Pt,

Au; для создания металлокерамических узлов — Mo, W, Mn, Ni, некоторые сплавы (например, ковар, состава 53 % Fe, 29 % Ni, 18 % Си) и др.

Технология металлизация может быть реализована несколькими способами; 1) нанесение на поверхность керамики пасты, состоящей из тонкодисперсного металла, замешанного на органической связке, с последующим ее вжиганием; 2) нанесение на поверхность керамики соли некоторого металла (например, Ag2C03) в смеси с восстановителем и с последующим вжиганием; 3) плазменное напыление металла на поверхность керамики; 4) диффузионная сварка керамики и металла при температурах 1100 — 1300° С и находящихся под давлением 20 — 30 МПа. Толщина наносимых на керамику металлических покрытий может колебаться от долей микрона до 30 — 50 мкм в зависимости от назначения покрытия и технологии его нанесения.

Самой простой технологией металлизации керамики является создание токопроводящего слоя, поскольку в этом случае не требуется жестких размерных требований. К такому покрытию предъявляются требования надежного сцепления с металлом, высокой стойкости к окислению при длительном хранении, высокой теплопроводности и малых диэлектрических потерь.

Для нанесения электропроводящих металлических покрытий применяют в основном благородные металлы: Ag, Au, Pt, Pd.

Из этого перечня наиболее распространено серебро, отличающееся стойкостью к окислению, высокой электропроводностью, хорошей сцепляемо- стью с керамикой при наличии флюсов и относительно невысокой стоимостью.

Все основные виды изделий радиотехнической керамики образуют достаточно проченное сцепление с серебряным покрытием, прочность которого на разрыв составляет 10-30 МПа.

Нанесение серебряного покрытия на керамику производят методом вжигания содержащей серебро пасты, состоящей из карбоната серебра Ag2C03 (35 — 40%) и раствора канифоли (С|9Н29СООН) в скипидаре (C|0Hi6) (60 — 65 %) при температуре 800 — 850° С.

Нанесенное на поверхность керамики (в составе пасты) Ag2CCb восстанавливается до металлического, а для улучшения сцепления его с керамикой в пасту предварительно вводят небольшие добавки оксида висмута В203 и бората свинца РЬ2В407.

Одновременно с восстановлением серебра восстанавливаются оксид висмута до металлического висмута, и борат свинца до металлического свинца и с образованием оксида бора.

В процессе обжига оба эти компонента плавятся и расплавленный металл способствует лучшему смачиванию всего микрорельефа поверхности керамического изделия.

Слой однократно наносимого на предварительно очищенную, обезжиренную и промытую поверхность керамики пасты при его восстановлении создает слой серебра 2-3 мкм, при двукратном цикле на более крупных изделиях толщина увеличивается до 10 мкм, а при многократном нанесении пасты — до 30 — 40 мкм.

Выводы к серебряным электродам припаивают мягкими припоями при температуре 200 — 300° С паяльником или на специальных устройствах. Состав мягких припоев базируется главным образом на основе свинца и олова с добавлением Ag, Sb, Cd и др.

Мягкими припоями называют припои, которые плавятся при температуре ниже 350° С.

Металлизацию керамики применяют также для создания возможности се пайки с металлом, так как обычные металлические припои не смачивают керамику и поэтому пайка керамики с металлом без предварительной ее металлизации практически невозможна. Следовательно, без предварительной металлизации поверхности керамики невозможно создание какой-либо металлокерамической конструкции определенной конфигурации. Такие соединения керамики с металлом должны бать вакуумно-плотными.

Особенно важное значение имеет надежность вакуумноплотных спаев керамики с металлом в электровакуумной технике, использующей большое количество разнообразной по составу керамики.

Применение керамики в электровакуумных приборах позволило повысить температуру откачки, улучшить эксплуатационные свойства вакуумной аппаратуры и расширить температурный диапазон ее использования. Основными металлами, с которыми спаивают керамику являются: железо, никель, кобальт, сплав «ковар».

К качеству металлического покрытия и спая предъявляют более жесткие требования, чем к серебряным токопроводящим покрытиям. Основным критерием качества спая керамики с металлом — это согласованность (сопоставимость) их коэффициентов линейного расширения. При совпадении таких коэффициентов или при их достаточной близости друг к другу спай называют согласованным.

В согласованном спае при его охлаждении после пайки от 800 — 850° С до нормальной температуры не возникает опасных внутренних напряжений, а в несогласованных спаях такая опасность существует, что может привести к потере вакуумной плотности спая, а это недопустимо.

Металлокерамическая конструкция должна быть построена таким образом, чтобы керамическая деталь обязательно работала на сжатие, а не на растяжение, поскольку ее прочность на сжатие в несколько раз выше, чем на растяжение. Кроме того непременным условием металлизации и пайки является хорошее сцепление металла с керамикой, определяемое прочностью его на отрыв.

Для создания вакуумно-плотных слоев первичную металлизацию керамики производят такими тугоплавкими металлами как железо, марганец, медь и в зависимости от применяемого металла металлизацию называют по имени применяемого металла, например, В. Л. Балкевичем предложены названия — «молибденовая технология», «малибденомарганцевая технология», «карбидная технология».

Технология металлизации но «молибденовой технологии» состоит в том, что специально подготовленный с гой или иной добавкой молибденовый порошок (средний размер зерен 1 мкм) наносят на поверхность керамики в виде пасты, приготовленной на органической связке. Толщина слоя молибдена не должна превышать 25 — 30 мкм.

Затем нанесенный слой молибдена вжигают в электрических печах в атмосфере азота и водорода. Температура спекания молибденовой пасты с высокоглиноземистой и корундовой керамикой составляет около 1400° С.

В процессе вжигания молибденового порошка между керамикой и молибденом образуется прочный промежуточный слой, состав которого зависит от исходного состава пасты и керамики.

Например, при металлизации молибденом и наличии в пасте добавки железа происходит частичное окисление молибдена до его основных оксидов, которые, соединяясь с кислыми оксидами керамики Si02, образуют сложное стекло, определяющее прочность и плотность спая. Таким образом, металлизация по «молибденовой технологии» дает прочные покрытия с керамикой, содержащей кислые оксиды.

При металлизации по «молибдено-марганцевой» технологии (добавка в пасте Мп 10 — 20 %) в процессе вжигания образуются оксиды марганца, обладающие кислыми свойствами и оксиды молибдена кислого характера Мо02 и М0О3, которые, взаимодействуя с основными оксидами керамики (например, А120з), образуют легкоплавкие молибдаты, обеспечивающие также прочное сцеплении. Пасту при данной технологии вжигают в колпаковых или водородных электропечах в атмосфере смеси водорода с азотом.

Так как смачиваемость молибденового покрытия серебросодержащими припоями незначительна, то на нанесенный тем или иным способом слой молибденового покрытия наносят слой никелевого покрытия толщиной 10-15 мкм. Никель способствует хорошему растеканию припоев. Вжигается никелевое покрытие в водородных печах при 980° С.

Подготовленные таким образом керамические детали с двухслойным металлическим покрытием после соответствующей очистки спаивают с металлическими частями аппаратуры. При этом используют твердые припои — серебро (t™ = 961° С) или сплавы серебра с медью (например, Ag -28,5 %, Си — 71,5 %) с температурой плавления 779° С.

Металлокерамические спаи для электровакуумной аппаратуры должны выдерживать температуру не менее 450° С без нарушения вакуумной плотности. Керамику с металлом спаивают в электрических печах в атмосфере водорода и азота при температуре 1030 ± 10° С С (при пайке серебром) или при 820 — 830° С при пайке сплавом Ag — Си.

После этой операции приведенная многоступенчатая технология спаивания заканчивается контролем качества спайки металла с керамикой.

В настоящее время наравне с многоступенчатой технологией спайки металла с керамикой разработана одноступенчатая технология с активными металлами TI, Zr, которая названа «термокомпрессионной сваркой».

Суть этой технологии состоит в том, что спай образуется за одну операцию без предварительной металлизации молибденом и покрытия вторым слоем никеля в результате взаимодействия между твердыми фазами.

Сварка происходит под давлением 20 — 30 МПа и с одновременным нагревом до 1000° С. Однако область применения такого типа сварки существенно ограничена.

Следует отметить, что применяют также методы нанесения тонких слоев металла на предварительно обожженную керамику путем плазменного и дугового напыления в специальных установках.

Тонкопленочное покрытие требует высокой чистоты поверхности керамического изделия и подогрева подложек до 250 — 400° С и наносится оно без вжигания, а связь керамики с напыленным металлом носит адгезионный характер.