- Теоретическая и реальная прочность твердых тел. Роль дефектов и трещин

- Теоретическая и реальная прочность металла

- Теоретическая и реальная прочность металлов

- Теоретическая и фактическая прочность металлов

- Большая Рнциклопедия Нефти Рё Газа

- 3. Теоретическая и реальная прочность. Пути повышения прочности металлов и сплавов

- Содержание:

- Теоретическая и техническая прочность металлов

- Теоретическая и техническая прочность металлов

- Теоретическая и техническая прочность металла Теоретическая прочность металла, определяемая силой атомной связи в кристаллической решетке, в сотни и даже тысячи раз превышает его техническую (реальную) прочность Сопротивление разрыву железа, по мнению различных авторов.

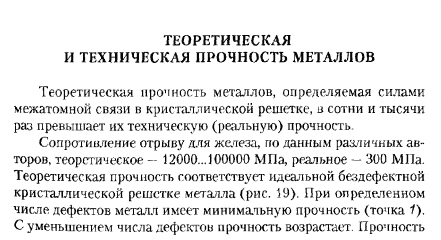

Теоретическая-12000-100000 МПа, реальная-300 МПа теоретическая прочность соответствует идеальной нулевой дефектной кристаллической решетке металла(рис. 19).При наличии определенного количества дефектов прочность металла будет минимальной(точка 1).

по мере уменьшения количества дефектов интенсивность возрастает. Людмила Фирмаль

Прочность Безусый дислокационный Кристалл «усов» приближается к теории. Они имеют почти идеальную поверхность без шероховатости(их не обнаруживают при десятках тысяч раз увеличении). так железный » ус » толщиной 1 мкм имеет предел прочности на растяжение около 1,35 * 104 МПа.

Почти теоретическая сила. Однако длина»усов» не превышает 15 мм, и ее практическое применение ограничено. Например, сапфир из тугоплавкого металла или графитовый армирующий ус. Рисунок 19.

- Зависимость прочности от количества дефектов По мере увеличения количества дефектов (справа от точки/) прочность металла увеличивается. Дислокации, которые происходят в разных плоскостях и направлениях, должны быть напряжены, потому что они мешают им двигаться друг с другом.

Миграция дислокаций подавляет различные препятствия, такие как поликристаллические границы зерен и границы блоков. Поэтому мелкозернистая сталь имеет более высокую прочность, чем крупнозернистая сталь.

Способ закалки широко известен. Людмила Фирмаль

- Это приводит к увеличению полезной плотности дислокаций: механическому упрочнению, термообработке, легированию (введению в решетку посторонних атомов, что создает несовершенства и искажения во всех видах кристаллических решеток), созданию структур с так называемыми упрочненными фазами, вызывающими дисперсионное упрочнение.

- Когда количество дефектов превышает значение, соответствующее пункту 2, прочность резко падает, поскольку большое количество дислокаций соединяются друг с другом и образуют трещины.

Теоретическая и реальная прочность твердых тел. Роль дефектов и трещин

- МЕХАНИЗМ РАЗРУШЕНИЯ КОНСТРУКЦИОННЫХ МАТЕРИАЛОВ ПРИ РАЗЛИЧНЫХ ВИДАХ МЕХАНИЧЕСКОГО ВОЗДЕЙСТВИЯ

- Лекция N 2

- Рассчитанная прочность в отличие от найденной экспериментально называется теоретической.

Теоретическая прочность зависит от природы сил взаимодействия между частицами (ионная, ковалентная, металлическая связь и др.) и от структуры материала.

Например, Орован предложил формулу

Е — модуль упругости при растяжении;

х — равновесное межчастичное расстояние.

Реальная прочность (техническая) твердых тел на два — три порядка меньше теоретической, так как в материале есть микротрещины различных размеров и ориентации. Трещины являются концентраторами напряжения, напряжение на их краях может быть во много раз больше среднего напряжения в сечение образца.

Если величина перенапряжения () у вершины наиболее опасной трещины равна теоретической прочности (), то происходит быстрый рост трещины и образец разделяется на две части. Приложенное напряжение при этом соответствует так называемой максимальной технической прочности ().

Коэффициент концентрации напряжения в вершине микротрещины равен. Он зависит от формы и размеров трещины, ее ориентации по отношению к направлению растяжения. Поэтому максимальная техническая прочность не является константой материала.

Максимальную техническую прочность Гриффитс рассчитывал из условия: трещина растет только тогда, когда уменьшение упругой энергии в образце в процессе ее роста (за счет разгрузки материала вокруг растущей трещины) равно или больше увеличения потенциальной энергии, происходящего при образовании новых поверхностей разрыва. (По русски: прочность зависит от поверхностной энергии, когда образец рвется поверхностная (потенциальная) энергия увеличивается, а упругая энергия уменьшается. Когда Упр. Эн. Уменьшается сильнее чем увеличиваеться Пот. Эн. Образчу пиздец)

Формула Гриффитса. Изменение упругой энергии (ΔW) в образце в виде тонкой пластинки при образовании в ней трещины длиной (С), ориентированной перпендикулярно направлению растяжения, равно

где δ — толщина пластинки; μ — коэффициент Пуассона.

Изменение упругой энергии является отрицательной величиной. Поверхностная энергия трещины длиной (с) равна (). Следовательно, при увеличении длины трещины на малую величину (dc) упругая энергия уменьшается согласно выражению (3.2) на . Одновременно поверхностная энергия увеличивается на .

- По Гриффитсу условием разрушения является равенство этих изменений энергии. Из этого следует, что максимальная техническая прочность пластинки с внутренней трещиной длиной (с) равна

- ,

- в случае плоского напряженного состояния.

- При наличии краевой микротрещины, длина которой l вдвое меньше длины внутренней трещины

- .

- Из этих формул следует, что в средах, уменьшающих свободную поверхностную энергию, прочность уменьшается.

- Дальнейшие исследования позволили уточнить условии, при которых трещина Гриффитса будет расти или смыкаться

- (Изменение энергии (W) при образовании в ней трещины длиной (С))

- Если длина трещины больше критической длины, то дальнейшее ее увеличение приведет к уменьшению общей энергии образца и трещина должна самопроизвольно расти.

Если трещина меньше критической, то к уменьшению общей энергии приведет ее уменьшение и трещина должна самопроизвольно смыкаться. При большем напряжении критическая длина трещины, при которой она является неустойчивой, меньше чем при малом, т. е. = const.

Очагом зарождения трещин являются различные микродефекты:

Хрупкому разрушению металлического монокристалла всегда предшествует местная пластическая деформация, в ходе которой формируются дислокационные микронеоднородности, являющиеся концентраторами внутренних напряжений и вызывав поэтому зарождение и развитие трещины. Происхождение и форма трещины зависят прежде всего от того, с хрупким или пластическим материалом мы имеем дело.

Можно выделить три основных типа разрушения твердых тел.

Первый тип разрушения проявляется, когда дефекты в объеме и на поверхности одинаковы по степени опасности или возникают одновременно в процессе деформирования. Тогда во всем образце одновременно развивается множество микротрещин, которые за тем сливаются в одну магистральную трещину.

При этом вся поверхность разрыва образна шероховатая. Так разрушаются поликристаллы, в которых микротрещины возникают в кристаллитах в результате пластической деформации и на ослабленных границах зерен.

В монокристаллах множество предразрывных трещин возникает вследствие местных пластических деформаций в различных местах объема.

Второй тип проявляется, когда поверхностные дефекты опаснее внутренних и степень опасности отдельных поверхностных дефектов примерно одинакова. В этом случае при определенных условиях трещины растут единым фронтом кцентру образца. Так разрушаются нехрупкие твердые полимеры при малых напряжениях и больших временах испытаний.

Третий тип разрушения проявляется, когда на поверхности или в объеме хрупкого материала имеется выделяющийся по степени опасности дефект, от которого растет первичная трещина.

По мере роста первичной трещины напряжение (σ') в оставшемся неразрушенном сечении образца становится все больше по сравнению с исходным номинальным напряжением, рассчитанным на все поперечное сечение; вследствие этого рост трещины ускоряется.

Когда нарастающее напряжение σ' становится равным, а затем превосходит критическое σк, происходит переход от первой стадии разрыва ко второй и первичная трещина растет со скоростью, близкой к критической (υK). Вторичные трещины начинают быстро расти в оставшемся сечении при .

Они образуют шероховатую зону поверхности разрушения, которая покрыта линиями скола, возникающими при встрече фронтов растущих трещин. Третий тип разрушения характерен для таких хрупких, твердых тел, как алмаз, ионные кристаллы, хрупкие пластмассы, керамические материалы, неорганические стекла.

Теоретическая и реальная прочность металла

еоретический расчет прочности кристалла впервые был выполнен Я. Френкелем.

В основу была положена простая модель двух рядов атомов, которые смещаются относительно друг друга под действием касательного напряжения т (рис. 5.1).

При этом предполагалось, что атомы верхнего ряда перемещаются относительно нижнего как одно целое, одновременно. Такой механизм принято называть схемой жесткого сдвига.

Для малых смещений х = klnx/b. Используя закон Гука, величину напряжения сдвига можно представить в ином виде: т = Gx/a, где G — модуль сдвига; х/а — деформация сдвига.

Если приравнять приведенные выражения для х, то; х = Gb/lmi; подставляя это значение х в соотношение (5.1), получим:

х = ksin(2nx/b)

Для малых смещений х = klnx/b. Используя закон Гука, величину напряжения сдвига можно представить в ином виде: т = Gx/a, где G — модуль сдвига; х/а — деформация сдвига. Дальнейшие расчеты приводить не будем.

Если принять, что а =Ь, тогда теоретическое критическое напряжение сдвига приближенно равно G/2n. Например, для кристаллов меди G = 46 ООО МПа, следовательно, теоретическое значение т = 7320 МПа.

В то же время для реальных кристаллов меди наблюдаемое сопротивление сдвигу составляет всего лишь 1,0 МПа.

Таким образом, теоретическое значение прочности на несколько порядков выше действительной величины.

Уточнение приведенного выше расчета путем использования более близкого к действительности закона периодического изменения т в зависимости от х приводит к выражению ткр = G/30 (расчет по Маккензи), что также на несколько порядков превышает реальное сопротивление сдвигу.

Аналогичные рассуждения можно провести для случая, когда в результате действия нормальных напряжений происходит одновременный разрыв межатомных связей для двух рядов атомов и образуется трещина.

Работа, затрачиваемая на разрушение, расходуется на создание двух новых поверхностей, обладающих поверхностной энергией уг.

Теоретическую прочность идеального кристалла, определенную из условия равенства работы отрыва двух рядов атомов и поверхностной энергии, образованной при этом трещины.

Фактическая прочность материалов на несколько порядков меньше значений теоретической прочности. Объяснение расхождения теоретической и реальной прочности материалов дает теория дефектов кристаллического строения, позволившая раскрыть сущность явлений, происходящих при пластической деформации, и установить физическую природу пластичности и прочности металлов и их сплавов.

Теоретическая и реальная прочность металлов

На практике в качестве характеристик прочности материалов чаще всего используют или предел текучести, или сопротивление разрушению.

Это объясняется тем, что детали и конструкции могут выходить из строя вследствие появления в металле недопустимых (хотя и малых) пластических деформаций или разрушения.

В основе пластических деформаций лежит сдвиг одной части кристалла по отношению к другой, а в основе хрупкого разрушения — отрыв одной части кристалла от другой. В связи с этим существуют понятия прочности на сдвиг и отрыв.

Как уже отмечалось в параграфе 1.

4, в реальной кристаллической решетке металла сдвиг можно рассматривать как результат перемещения дислокаций по эстафете, а в идеальной решетке — как результат перемещения одной части кристалла по отношению к другой.

Поэтому для идеальной кристаллической решетки требуется значительно большее усилие для осуществления сдвига. Прочность на сдвиг в идеальной кристаллической решетке называют теоретической прочностью на сдвиг.

Согласно исследованиям Я. И. Френкеля теоретическая прочность на сдвиг

где G — модуль сдвига; b — расстояние между атомами в направлении сдвига (период решетки); h — расстояние между смещенными рядами атомов (межплоскостное расстояние).

При Ь ~ /г, что характерно для плотных металлических решеток, из формулы (4.1) получаем

Для железа (G = 89 000 МПа) теоретическая прочность примерно равна 14 151 МПа, тогда как реальная прочность (предел текучести на сдвиг) равна 140 МПа. Таким образом, получается, что теоретическая прочность примерно в 100 раз больше реальной.

Теперь рассмотрим теоретическую прочность кристалла на отрыв и сравним ее с теоретической прочностью на сдвиг.

Для того чтобы произвести разрушение на отрыв растяжением кристалла с идеальной решеткой, в которой отсутствуют дефекты, необходимо преодолеть одновременно сопротивление связей между атомами, находящимися в двух соседних плоскостях, перпендикулярных растягивающему напряжению. В реальной кристаллической решетке, в которой имеются дефекты, разрыв межатомных связей происходит не одновременно, а постепенно. Постепенному разрушению реальной решетки способствуют различные дефекты в виде пор, микротрещин, которые являются концентраторами напряжений.

Теоретическая прочность на отрыв стТ(Ч|р определяется по формуле

где Е — модуль нормальной упругости; у, — удельная поверхностная энергия двух новых поверхностей раздела (разрушения).

Значение удельной поверхностной энергии приближенно оценивается из экспериментов как

Тогда значение теоретической прочности на отрыв будет

Для железа (Е = 217 000 МПа) значение теоретической прочности на отрыв получается равным 48 608 МПа, тогда как предел текучести железа при растяжении составляет 200 МПа. Таким образом, получается, что теоретическая прочность на отрыв примерно в 243 раза больше реальной.

Сравнение формул (4.2) и (4.5) показывает, что теоретическая прочность металла на отрыв существенно выше теоретической прочности на сдвиг за счет более высоких значений постоянного множителя и модуля нормальной упругости Е по сравнению с модулем сдвига G. Для железа отношение теоретической прочности на отрыв к теоретической прочности на сдвиг составляет примерно 3,43.

Соотношение между теоретической и реальной прочностью металла наглядно демонстрируется на диаграмме Одинга, устанавливающей зависимость предела текучести при сдвиге тт от плотности дислокаций р (рис. 4.5). На этом рисунке точка А соответствует прочности бездефектного металла, т.с.

теоретической прочности. На участке ЛВ по мере увеличения плотности дислокаций происходит снижение прочности. В точке В, где прочность становится минимальной, плотность дислокаций составляет 10'—108 см-2.

Затем при увеличении р перемещение дислокаций затрудняется, в свя-

Рис. 4.5. Изменение предела текучести тт мягкой стали при сдвиге в зависимости от плотности дислокаций р

зи с тем что они начинают передвигаться не по параллельным, а по пересекающимся плоскостям других систем скольжения, тем самым препятствуя скольжению одной относительно другой.

Участок диаграммы ВС соответствует различным видам упрочняющей обработки металла, при которых металл при производстве деталей и конструкций приобретает ту или иную прочность в зависимости от плотности дислокаций.

Примером такой обработки металла является наклеп в результате пластической деформации металла. Наклеп с давних времен используется для упрочнения металла (подробнее см. в параграфе 4.4).

В процессе наклепа происходит увеличение не только плотности дислокаций вследствие их непрерывного генерирования источниками Франка — Рида, но и количества других дефектов кристаллического строения (вакансий, межузельных атомов, пор и т.н.).

Продвижение дислокаций затрудняется вследствие их застревания у препятствий (границ зерен, скоплений других дислокаций и т.п.) При встрече с препятствиями подвижные дислокации становятся неподвижными. Постепенно практически полностью исчерпывается способность дислокаций к перемещению, а следовательно, и способность металла пластически деформироваться.

При достаточно большой степени наклепа плотность дислокаций может увеличиваться на 3—4 порядка по сравнению с плотностью дислокаций отожженного металла (точка В). Однако на рис. 4.

5 прочность металла достигает насыщения при некоторой критической плотности дислокаций, после чего происходит ее резкое падение за счет нарушения сплошности металла и развития трещин (участок CD). Плотность дислокаций, при которой происходит падение прочности, составляет 1011 —1013см 2.

Теоретическая и фактическая прочность металлов

Использование теории дислокаций позволило объяснить большое расхождение между теоретической и фактической прочностью металлов. Теоретическая прочность должна быть пропорциональна произведению сил межатомной связи на число атомов в сечении кристалла.

Расчетное усилие для смещения одной части кристалла относительно другой оказалось на 2-3 порядка выше фактически затрачиваемого при пластической деформации металла. Так, теоретическая прочность железа составляет около 13 000 МПа, а фактическая — всего 250 МПа.

Такое расхождение теоретической и фактической прочности объясняется тем, что деформация происходит не путем одновременного смещения целых атомных плоскостей, а за счет постепенного

Рис. 1.14. Схема пластической деформации путем последовательного перемещения дислокации в простой кубической решетке:

а — исходное состояние краевой дислокации (J_); б — контур Бюргерса вокруг дислокации; в — контур Бюргерса для неискаженной решетки после скольжения

перемещения дислокаций. Влияние дислокаций на процесс пластической деформации на примере краевых дислокаций показано на рис. 1.14. Пластический сдвиг является следствием постепенного перемещения дислокаций в плоскости сдвига.

Распространение скольжения по плоскости скольжения происходит последовательно. Каждый элементарный акт перемещения дислокации из одного положения в другое совершается путем разрыва лишь одной вертикальной атомной плоскости.

Для перемещения дислокаций требуется значительно меньшее усилие, чем для жесткого смещения одной части кристалла относительно другой в плоскости сдвига.

При движении дислокации вдоль направления сдвига через весь кристалл происходит смещение верхней и нижней его частей на одно межатомное расстояние. В результате перемещения дислокация выходит на поверхность кристалла и исчезает. На поверхности остается ступенька скольжения.

В лекции о роли дислокаций Орован в качестве аналогии движения дислокаций указывал способы перемещения таких представителей животного мира, как дождевой червь или змея. Они

Рис. 1.15. Схема движения дислокации по аналогии с перемещением складки на ковре

скользят по поверхности земли, последовательно перемещая участки своего тела. При этом участки, через которые прошла волна возмущения, восстанавливают исходную форму. В случае пластического сдвига позади переместившейся дислокации атомная структура верхних и нижних слоев восстанавливает свою исходную конфигурацию.

Другой аналогией движения дислокаций является перемещение складки на ковре (рис. 1.15). Последовательное перемещение складки потребует значительно меньше усилий, чем перемещение всего ковра по поверхности пола, хотя в обоих случаях будет достигнут один и тот же результат — ковер переместится на одинаковое расстояние.

Дислокации легко перемещаются в направлении, перпендикулярном экстраплоскости. Чем легче перемещаются дислокации, тем ниже прочность металла, тем легче идет пластическая деформация.

Пластическая деформация кристаллических тел связана с количеством дислокаций, их шириной, подвижностью, степенью взаимодействия с дефектами решетки и т. д. Характер связи между атомами влияет на пластичность кристаллов.

Так, в неметаллах с их жесткими направленными связями дислокации очень узкие, они требуют больших напряжений для старта — в 103 раз больше, чем для металлов.

В результате хрупкое разрушение в неметаллах наступает раньше, чем сдвиг.

Таким образом, причиной низкой прочности реальных металлов является наличие в структуре материала дислокаций и других несовершенств кристаллического строения.

Получение без- дислокационных кристаллов приводит к резкому повышению прочности материалов (рис. 1.16).

Левая ветвь кривой соответствует созданию совершенных бездислокационных нитевидных кристаллов (так называемых «усов»), прочность которых близка к теоретической.

При ограниченной плотности дислокаций и других искажений кристаллической решетки процесс сдвига происходит тем легче, чем больше дислокаций находится в объеме металла.

Рис. 1.16. Влияние искажений кристаллической решетки на прочность кристаллов

С ростом напряжений возрастает число источников дислокаций в металле и их плотность увеличивается. Помимо параллельных дислокаций возникают дислокации в разных плоскостях и направлениях. Дислокации воздействуют друг на друга, мешают друг другу перемещаться, происходит их аннигиляция (взаимное уничтожение) и т. д., что позволило Дж.

Гордону образно назвать их взаимодействие в процессе пластической деформации «интимной жизнью дислокаций». С повышением плотности дислокаций их движение становится все более затрудненным, что требует увеличения прилагаемой нагрузки для продолжения деформации. В результате металл упрочняется, что соответствует правой ветви кривой рис. 1.

16.

Упрочнению способствуют и другие несовершенства кристаллического строения, также тормозящие движение дислокаций. К ним относятся атомы растворенных в металле примесей и легирующих элементов, частицы выделений второй фазы, границы зерен или блоков и т. д. На практике препятствие движению дислокаций, т. е.

упрочнение, создается введением других элементов (легированием), наклепом, термической или термомеханической обработкой. Снижение температуры также препятствует свободному перемещению дислокаций. При низких температурах прочность растет, а пластичность падает. Металл становится более прочным, но хрупким.

Таким образом, повышение прочности металлов и сплавов может быть достигнуто двумя путями: 1) получением металлов с более близким к идеальному строением кристаллической решетки, т. е. металлов, в которых отсутствуют дефекты кристаллического строения или же их число крайне мало; 2) либо, наоборот, увеличением числа структурных несовершенств, препятствующих движению дислокаций.

Большая Рнциклопедия Нефти Рё Газа

- Cтраница 1

- Теоретическая прочность металлов, определяемая силами межатомной связи в кристаллической решетке, в сотни и тысячи раз превышает их техническую ( реальную) прочность. [2]

- Теоретическую прочность металлов определяют из условий деформации или разрушения в упругой области идеальной решетки монокристалла, в которой действию внешней нагрузки противостоит межатомная связь. [3]

- Принято различать техническую и теоретическую прочность металлов. [4]

Расчеты показывают, что теоретическая прочность металла почти в 100 раз выше их реальной прочности из-за концентрации напряжений в местах дефектов металла. Не менее важную роль, чем прочность для труб, играет пластичность металла. [5]

Необходимо отметить и неоднозначность подходов к определению теоретической прочности металлов. [6]

Многие металлы при пониженной температуре склонны к хрупкому разрушению при напряжениях, значительно меньших теоретической прочности металла.

Рти явления объясняет теория С…СЂСѓРїРєРѕРіРѕ разрушения.

Она ставит задачей определение критического состояния, при котором наблюдается катастрофически быстрое распространение трещины. [7]

В работе Е. Ф.

Пичугина [720], в которой было установлено, что поверхностное натяжение а и теоретическая прочность металлов а макс подобно различным физическим свойствам подчиняются принципу периодичности, было найдено также, что в первом приближении связь между этими свойствами линейна. [8]

�сследование холодных трещин показало, что они состоят из очага разрушения и участка развития.

Очаг разрушения предположительно возникает из-за упругого разрыва атомных связей при достижении местными напряжениями теоретической прочности металла и соответствующего структурного состояния металла, характеризующегося избытком дислокаций, вызванных закалкой при охлаждении металла или холодной пластической деформацией. Под влиянием напряжений дислокации мигрируют к границам, скапливаются там, давая начало очагу разрушения. [9]

Адсорбированный атомарный водород частично ре-комбинируется в молекулы водорода и десорбируется, а частично растворяется в решетке металла.

Ртот растворенный РІРѕРґРѕСЂРѕРґ, согласно наиболее распространенной модели РІРѕРґРѕСЂРѕРґРЅРѕРіРѕ охрупчивания, диффундирует РІ Р·РѕРЅСѓ трехосного напряженного состояния, расположенную впереди вершины трещины Рё вызывает понижение теоретической прочности металла. РџСЂРё накоплении определенной, критической, концентрации РІРѕРґРѕСЂРѕРґР° образуется сепаратная микротрещина, которая впоследствии сливается СЃ магистральной. Доказательством РІРѕРґРѕСЂРѕРґРЅРѕРіРѕ механизма влияния среды является скачкообразный СЂРѕСЃС‚ трещин. Поскольку диффузия РІРѕРґРѕСЂРѕРґР° РїРѕ границам зерен значительно облегчена, что вызвано повышенной дефектностью РёС… строения, докритический СЂРѕСЃС‚ трещин РїСЂРѕРёСЃС…РѕРґРёС‚ преимущественно меж-зеренно. [10]

Адсорбированный атомарный водород частично рекомбинируется в молекулы водорода и десорбнруется, а частично растворяется в решетке металла.

Ртот растворенный РІРѕРґРѕСЂРѕРґ, согласно наиболее распространенной модели РІРѕРґРѕСЂРѕРґРЅРѕРіРѕ охрупчп-вапия [425], дифундпрует РІ Р·РѕРЅСѓ трехосного напряженного состояния, расположенную впереди вершины трещины Рё вызывает понижение теоретической прочности металла. РџСЂРё накоплении определенной, критической, концентрации РІРѕРґРѕСЂРѕРґР° образуется сепаратная мнкротрещпна. Доказательством РІРѕРґРѕСЂРѕРґРЅРѕРіРѕ механизма влияния среды является скачкообразный СЂРѕСЃС‚ трещин. Поскольку диффузия РІРѕРґРѕСЂРѕРґР° РїРѕ границам зерен значительно облегчена, что вызвано повышенной дефектностью РёС… строения, то докритиче-СЃРєРёРЅ СЂРѕСЃС‚ трещин РїСЂРѕРёСЃС…РѕРґРёС‚ преимущественно межзеренно. Р’ СЃРІСЏР·Рё СЃ этим для выяснения механизма влияния РєРѕСЂСЂРѕР·РёРѕРЅРЅРѕР№ среды часто привлекаются фрактографнческне исследования. Р’ частности, РјРµ кзереппын характер распространения трещин РІ высокопрочных низколегированных конструкционных сталях позволяет рассматривать РІРѕРґРѕСЂРѕРґРЅРѕРµ охрупчиванне как механизм, ответственный Р·Р° ускорение роста трещины. [11]

Адсорбированный атомарный водород частично рекомбинируется в молекулы водорода и десорбируется, а частично растворяется в решетке металла.

Ртот растворенный РІРѕРґРѕСЂРѕРґ, согласно наиболее распространенной модели РІРѕРґРѕСЂРѕРґРЅРѕРіРѕ охрупчи-вания [425], дифундирует РІ Р·РѕРЅСѓ трехосного напряженного состояния, расположенную впереди вершины трещины Рё вызывает понижение теоретической прочности металла. РџСЂРё накоплении определенной, критической, концентрации РІРѕРґРѕСЂРѕРґР° образуется сепаратная микротрещина, которая впоследствии сливается СЃ магистральной. Доказательством РІРѕРґРѕСЂРѕРґРЅРѕРіРѕ механизма влияния среды является скачкообразный СЂРѕСЃС‚ трещин. Поскольку диффузия РІРѕРґРѕСЂРѕРґР° РїРѕ границам зерен значительно облегчена, что вызвано повышенной дефектностью РёС… строения, то докритиче-СЃРєРёР№ СЂРѕСЃС‚ трещин РїСЂРѕРёСЃС…РѕРґРёС‚ преимущественно межзеренно. Р’ СЃРІСЏР·Рё СЃ этим для выяснения механизма влияния РєРѕСЂСЂРѕР·РёРѕРЅРЅРѕР№ среды часто привлекаются фрактографические исследования. Р’ частности, межзеренный характер распространения трещин РІ высокопрочных низколегированных конструкционных сталях позволяет рассматривать РІРѕРґРѕСЂРѕРґРЅРѕРµ охрупчивание как механизм, ответственный Р·Р° ускорение роста трещины. [12]

Адсорбированный атомарный водород частично рекомбинируется в молекулы водорода и десорбируется, а частично растворяется в решетке металла.

Ртот растворенный РІРѕРґРѕСЂРѕРґ, согласно наиболее распространенной модели РІРѕРґРѕСЂРѕРґРЅРѕРіРѕ охрупчи-вания [425], дифундирует РІ Р·РѕРЅСѓ трехосного напряженного состояния, расположенную впереди вершины трещины Рё вызывает понижение теоретической прочности металла. РџСЂРё накоплении определенной, критической, концентрации РІРѕРґРѕСЂРѕРґР° образуется сепаратная микротрещина, которая впоследствии сливается СЃ магистральной. Доказательством РІРѕРґРѕСЂРѕРґРЅРѕРіРѕ механизма влияния среды является скачкообразный СЂРѕСЃС‚ трещин. Поскольку диффузия РІРѕРґРѕСЂРѕРґР° РїРѕ границам зерен значительно облегчена, что вызвано повышенной дефектностью РёС… строения, то докритиче-СЃРєРёР№ СЂРѕСЃС‚ трещин РїСЂРѕРёСЃС…РѕРґРёС‚ преимущественно межзереыно. Р’ СЃРІСЏР·Рё СЃ этим для выяснения механизма влияния РєРѕСЂСЂРѕР·РёРѕРЅРЅРѕР№ среды часто привлекаются фрактографические исследования. Р’ частности, межзеренный характер распространения трещин РІ высокопрочных низколегированных конструкционных сталях позволяет рассматривать РІРѕРґРѕСЂРѕРґРЅРѕРµ охрупчивание как механизм, ответственный Р·Р° ускорение роста трещины. [13]

В титане и других металлах, экзотермически абсорбирующих водород, внутреннее давление весьма мало и не может стимулировать образование и распространение трещин.

В этих металлах водород, транспортируемый дислокациями к препятствиям, может облегчить раскрытие трещины, по крайней мере, по четырем причинам: 1) водород снижает силы сцепления и вместе с тем теоретическую прочность металлов; 2) в результате абсорбции водорода на поверхности трещины снижается поверхностная энергия; 3) локальная концентрация водорода в области скопления дислокаций становится достаточной для образования субмикроскопических выделений гидридов; 4) водород искажает решетку металла и тем самым препятствует рассеянию энергии скопления дислокаций за счет пластической деформации. [14]

Страницы: 1

3. Теоретическая и реальная прочность. Пути повышения прочности металлов и сплавов

gif» width=»80″>

Для

плотных металлических решеток a/b

близка к 1. Отсюда теоретическое усилие

(теоретическая прочность) для осуществления

сдвига примерно в 6 раз меньше модуля

сдвига.

Часто теоретическую прочность

принимают равной 1/10 модуля Юнга.

Теоретическое

значение прочности, рассчитываемое по

указанной формуле, в 100 — 1000 раз больше

технической прочности. Для объяснения

этого расхождения была разработана

теория дисклокаций.

В

существовании дислокаций сейчас никто

не сомневается, но в 30—50-х годах этот

вопрос служил темой многочисленных

дискуссий.

Итак,

дислокации были вначале (20-е годы)

придуманы (Я. И. Френкелем) для объяснения

различия между теоретической и фактической

прочностью металлов; в 50-е годы в связи

с применением электронного микроскопа

дислокации были обнаружены металлографически.

Теория

дислокаций,

объяснившая причину низкой прочности

реальных металлов, достигла полного

признания, когда удалось получить

бездислокационные кристаллы, так

называемые «усы»

Оказывается,

что прочность таких бездислокационных

кристаллов близка к теоретической.

Получается,

что процесс сдвига в кристалле будет

происходить тем легче, чем больше

дисклокаций будет в металле. В металле,

в котором нет дислокаций, сдвиг возможен

только за счет одновременного смещения

всех частей металла. Итак, способ повысить

прочность – уменьшить

количество дисклокаций.

Существует

и

другой способ упрочнения металлов.

Оказывается, что реальная прочность

металлов падает с увеличением числа

дислокаций только вначале. Достигнув

минимального значения при некоторой

плотности дислокаций, реальная прочность

вновь начинает возрастать.

Повышение

реальной прочности с возрастанием

плотности дислокации объясняется тем,

что при этом возникают не только

параллельные друг другу дислокации, но

и дислокации в разных плоскостях и

направлениях.

Такие дислокации будут

мешать друг другу перемещаться, и

реальная прочность металла повысится.

Давно

известны способы упрочнения, ведущие

к увеличению полезной плотности

дислокаций; это — механический

наклеп, измельчение зерна и блоков

мозаики, термическая обработка и т.

д. Кроме того, известные методы легирования

(т. е.

внедрение в решетку чужеродных

атомов), создающие всякого рода

несовершенства и искажения кристаллической

решетки, также являются методами создания

препятствий для свободного перемещения

дислокаций (блокирования дислокаций).

Однако при всех этих способах упрочнения

прочность не достигает теоретического

значения.

Следовательно, в той или иной

степени наличие дислокаций в реальном

металлическом кристалле является

причиной более низкой его прочности по

сравнению с теоретической, и

одновременно придающей способность

пластически деформироваться.