- Для чего нужен шлифовальный станок?

- Как работает шлифовальный станок?

- Виды шлифовальных станков

- Круглошлифовальные станки

- Плоскошлифовальные станки

- Внутришлифовальные станки

- Ленточный шлифовальный станок

- Калибровочный шлифовальный станок

- Барабанный шлифовальный станок

- Станок для тонкой шлифовки

- Шлифовальный станок – рейтинг

- Шлифовальный станок своими руками

- Шлифовальный станок по дереву и металлу дискового, ленточного, барабанного и других типов

- Применение

- Виды

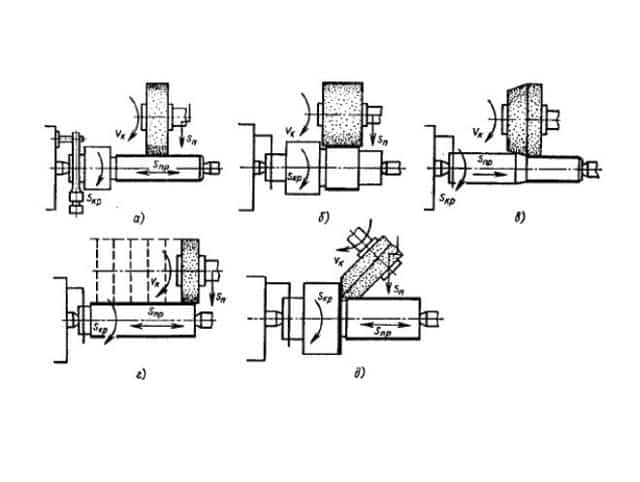

- Круглошлифовальные

- Плоскошлифовальные

- Внутришлифовальные

- Двухсторонние плоскошлифовальные и круглопритирочные

- Для тонкой шлифовки

- Станки ленточного типа

- Барабанные станки

- Переносной инструмент

- Простейший самодельный станок

- Рама

- Валики и лента

- Виды шлифовальных станков по металлу и их особенности

- Виды обработки

- Круглошлифовальный

- Внутришлифовальный

- Бесцентрово-шлифовальные

- Плоскошлифовальные

- Хонинговальные

- Классификация шлифовальных станков

- Типы шлифовальных станков

- 1. Поверхностно-шлифовальный станок

- 2. Цилиндрический шлифовальный станок

- 3. Внутришлифовальный станок

- 4. Шлифовальный станок для инструментов и фрез

- 5. Резьбошлифовальные машины

- Ползучее шлифование

- Глубинное шлифование

- Измельчаемость

- Шлифовальные станки. Классификация и выбор основных характеристик

- 1.16.2. Особенности конструкции и проектирования станков для скоростного и обдирочного шлифования

- Выбор шлифовальных кругов при высокоскоростном шлифовании ВСШ

Современный шлифовальный станок может иметь разную конструкцию, ведь его используют для обработки внутренней или наружной поверхности заготовок различной формы. Данное оборудование способно выполнять ряд ответственных операций даже на изделиях со сложным профилем.

Для чего нужен шлифовальный станок?

При выравнивании поверхности разных изделий работа с наждачной бумагой, напильником, щетками или надфилями будет монотонной и трудоемкой.

Качественный прибор для шлифовки способен быстро обеспечить требуемую шероховатость в пределах 0,02-1,25 мк, избавляя от необходимости тратить массу времени на доработки.

Такое оборудование эффективно и производительно, ведь оно умеет выполнять сложнейшие операции на высокоскоростных режимах.

Какие операции способен делать шлифовальный станок:

- Шлифовка прямой или криволинейной поверхности снаружи и внутри заготовки.

- Заточку инструментов.

- Грубую обдирку деталей.

- Полировку поверхности.

- Обработку резьбы и зубчатых элементов.

- Образование спиралевидных и шпоночных канавок.

Как работает шлифовальный станок?

Есть несколько разновидностей этого эффективного оборудования. Главное его назначение – удаление требуемого слоя материала с поверхности установленной детали за сравнительно короткое время.

Самый простой пример аппарата для шлифовки – электроточило. В зависимости от исполнения конкретного устройства на нем осуществляется вращение заготовки или рабочего инструмента.

В шлифовальном станке может присутствовать сразу несколько сложных или простых кинематических цепей:

- Вращение абразивного инструмента.

- Вращение стола или заготовки.

- Поступательное передвижение стола.

- Подача заготовки.

- Подача инструмента (на глубину или в поперечном направлении).

- Осуществление правки абразивного круга.

Виды шлифовальных станков

Все механизмы данной группы работают с абразивным инструментом, но по характеру исполнения могут наблюдаться существенные отличия. Существуют следующие основные типы шлифовальных станков:

- внутришлифовальные;

- круглошлифовальные;

- плоскошлифовальные;

- хонинговальные.

Круглошлифовальные станки

Это небольшой настольный шлифовально-заточной станок (наждак), который предназначен для грубой обработки несложных деталей, восстановления сверл, ножей, фрез и метчиков.

Для точной обработки крупных цилиндрических деталей он не подходит.

Если предстоит такая ответственная операция, как шлифовка коленвалов или гильз, то лучше ее выполнять на качественном круглошлифовальном оборудовании.

Особенности работы круглошлифовальных станков:

- Предназначены для шлифовки наружной цилиндрической поверхности на конечных этапах.

- Фиксация детали выполняется в патроне или центрах.

- Подача может осуществляться в поперечном и продольном направлении.

- Круглошлифовальные станки бывают простыми, универсальными (с поворотными узлами), врезными (шлифовальный круг по размеру перекрывает ширину обрабатываемого участка), специальными (для работы с конкретными заготовками сложной формы).

Плоскошлифовальные станки

Данные приспособления служат для обработки исключительно плоской поверхности заготовок. В зависимости от модификации детали на шлифовально-полировальный станок крепят по одной или производится одновременная фиксация нескольких изделий. Работа осуществляется на таких устройствах по нескольким схемам:

- Использование прямоугольного стола, который при работе производит возвратно-поступательные движения.

- Использование круглых столов, совершающих вращательные движения.

- Использование одной из предыдущих схем, но при этом шлифовка выполняется торцевой поверхностью круга.

- Обработка периферийной поверхностью абразивного круга. Данный способ подходит для шлифования дна паза, профильного шлифования, других специфических операций.

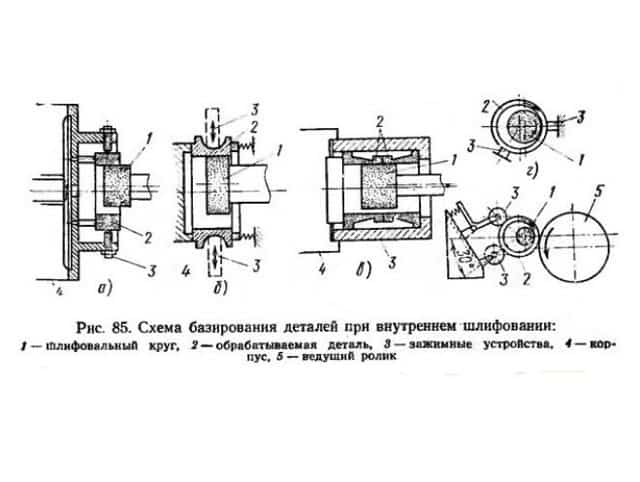

Внутришлифовальные станки

Обработка внутренних отверстий – сложное и ответственное задание. Часто требуется не только отполировать поверхность, но и обеспечить точность формы (перпендикулярность по осям, цилиндричность, прямолинейность, концентричность по отношению к наружной поверхности).

Эту работу выполняют преимущественно кругами, диаметр которых равен 0,6-0,8 от диаметра отверстия.

Для данной операции используется специальный шлифовальный станок по дереву или металлу, который в зависимости от конструктивных особенностей производит работы следующими способами:

- Шлифование вращающейся заготовки, зафиксированной в патроне.

- Шлифование вращающейся заготовки, зафиксированной в бесцентрово шлифовальном станке с помощью ведущего и зажимных роликов. Скорость вращения детали в этом случае равняется скорости вращения ведущего ролика.

- Шлифование неподвижных заготовок в планетарных внутришлифовальных станках. Метод подходит для габаритных и тяжелых изделий.

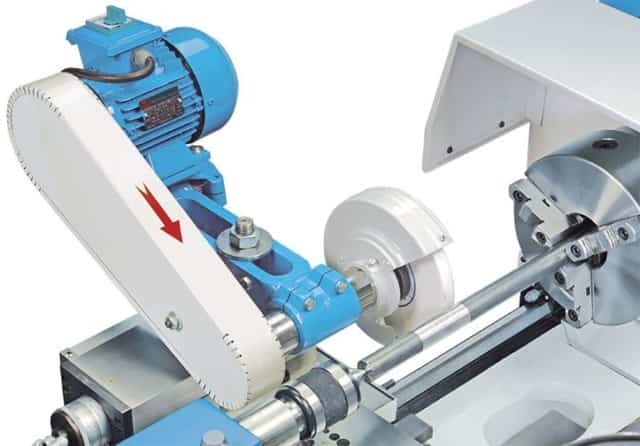

Ленточный шлифовальный станок

Основная особенность таких механизмов – использование в качестве рабочего инструмента не жесткого круга, а специальной гибкой ленты, на которую нанесен абразивный порошок. Располагаться она может вертикально, под углом или горизонтально. Существует ленточно-шлифовальный станок по металлу и древесине. Лента здесь расположена между ведущим и ведомым барабанами.

Особенность шлифовки на ленточных станках:

- Зернистость ленты выбирают в зависимости от требуемой степени шероховатости детали и твердости обрабатываемого материала.

- На качество шлифовки влияет усилие прижима заготовки к ленте и скорость подачи.

- Слабое натяжение ленты приводит к ее нагреву и проскальзыванию, а сильное натяжение – к преждевременным разрывам.

- Абразивная лента дешевле кругов, но быстрее стирается при обработке металла.

- Ленты не нужно править, при износе рабочий материал просто заменяют.

- Наждачной шкуркой сложнее шлифовать уступы, детали нестандартных форм, труднодоступные места.

- Ленточный настольный шлифовальный станок легко обслуживать, на замену абразивного материала уходит несколько минут.

Калибровочный шлифовальный станок

Существует масса вариаций данного оборудования. Калибровочная шлифовальная машина имеет собственный механизм подачи и несколько рабочих групп – обрезиненный вал, стальной вал, монолитный или секционный шлифовальный утюжок. Этот инструмент предназначен для получения требуемого состояния шероховатости поверхности, выравнивания детали по толщине в размер.

Используются данные станки в производстве мебельных фасадов, облицовочных панелей, подоконников, рам, мебельных щитов, потолочных панелей. Калибровочные шлифовальные устройства преимущественно относятся к разновидности деревообрабатывающего оборудования, но способны работать с разными материалами:

- древесиной разных пород;

- плитными материалами (ДСП, МДФ, ДВП и другими);

- шпоном;

- пластиком;

- оргстеклом;

- цементными плитами;

- пенопластом;

- окрашенными и грунтовочными заготовками.

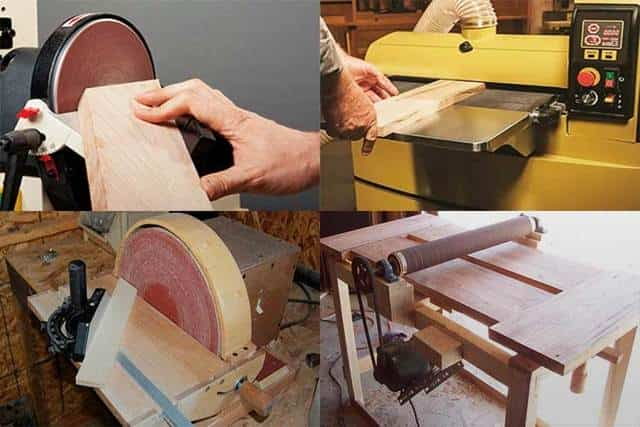

Барабанный шлифовальный станок

Основной инструмент, используемый на таком оборудовании, имеет цилиндрическую форму. Барабанный шлифовальный станок по дереву относится к плоскошлифовальным калибровочным устройствам.

На нем удобно обрабатывать рейки, щиты из ДСП и МДФ, шпон, массив. Процесс шлифовки производится на больших скоростях абразивной шкуркой, намотанной на внешнюю поверхность рабочих барабанов.

Для удаления пыли станки оснащаются вытяжной системой.

Особенности работы на барабанных шлифовальных станках:

- Вначале устанавливаются параметры резки – скорость подачи, величина съема материала за проход.

- Ленту подбирают с учетом чистоты обработки – Р36 для обдирки, Р80 для стандартной шлифовки, Р220 для удаления царапин.

- Калибровку выполняют с помощью пары специальных брусков, расположенных по ширине стола, добиваясь симметричного касания рабочим валом по всей ширине заготовки.

Станок для тонкой шлифовки

Достичь максимальных показателей точности на окончательном этапе помогает хонинговальное оборудование, на котором заготовка принимает окончательные формы.

Такие станки для шлифовки имеют рабочий инструмент в виде головки с абразивными брусками, который называется хоном.

В процессе хонингования он совершает, в зависимости от операции, сочетание возвратно-поступательных и вращательных движений.

Разновидности хонинговальных шлифовальных станков:

- По расположению шпинделя – вертикальные, наклонные, горизонтальные.

- По числу шпинделей – один или несколько.

- По типу обработки – внутренняя и внешняя.

- По типу управления – ручное шлифование, полуавтоматическое и автоматическое.

Шлифовальный станок – рейтинг

Обзор всех групп данного оборудования получился бы крайне объемным. В приведенном ниже кратком рейтинге находятся преимущественно самые ходовые станки для шлифования, подходящие для домашнего использования или небольших мастерских:

- Holzstar ZSM 405 – компактное устройство барабанного типа для шлифовки плоских заготовок, работает от 220 В, хорошая настройка по подаче и высоте.

- ЗУБР ЗШС-330 – небольшое устройство ленточного типа на два инструмента, способное заменить в мастерской ленточный и дисковый шлифовальный станок. Работает от 220 В.

- Holzstar NTS 251 – точильно-шлифовальный станок настольного типа с водяным охлаждением двигателя и хорошей системой защиты.

- ТИТАН БНС 14 – шлифовальный станок средней мощности, оснащен гибким валом с зажимным патроном.

Шлифовальный станок своими руками

При желании сэкономить на покупке готового устройства его можно смастерить по простейшим схемам из имеющихся материалов. Такой самодельный шлифовальный станок не будет иметь сложных настроек, но он поможет выполнить массу важнейших операций. Опишем основные этапы изготовления простого механизма с тарельчатым абразивным кругом:

- Приобретаем двигатель на 1350 оборотов небольшой мощности.

- Круг вырезаем из фанеры.

- Мастерим из фанеры планшайбу.

- К диску планшайбу крепим на клей и саморезы.

- Крепление планшайбы к металлической втулке производим эпоксидной смолой.

- Устанавливаем диск на двигатель и шлифуем.

- Изготавливаем из фанеры столешницу и раму.

- Крепим раму на двигатель.

- Фиксируем к раме столешницу на 90°.

- Фиксируем к диску наждачную бумагу.

- Собираем станок и проверяем в работе.

Источник: https://womanadvice.ru/shlifovalnyy-stanok-dlya-chego-ispolzuetsya-kak-rabotaet-osobennosti-raznyh-vidov

Шлифовальный станок по дереву и металлу дискового, ленточного, барабанного и других типов

Завершающей стадией изготовления большинства изделий из дерева или металла является шлифовка.

В результате финальной обработки поверхность материала обретает законченный вид, с нее удаляются малейшие неровности.

Шлифуют новые изделия, но не только, данная процедура позволяет быстро восстановить привлекательный вид старых вещей.

Шлифовальный станок незаменим в цехах предприятия и в мастерской домашнего умельца, он поможет в создании уникальных изделий и избавит от излишних физических усилий.

Применение

Задача шлифовального станка состоит в том, чтобы придать изделию привлекательный вид, удалив шероховатости с его поверхности. В зависимости от типа устройства и зернистости используемого абразива шероховатость на выходе может составлять от нескольких микрон до сотых его долей.

Данные инструменты позволяют одновременно решить несколько задач. Шлифовальный станок выполнит:

- заточку различных инструментов;

- выравнивание наружных и внутренних поверхностей деталей из дерева или металла, в том числе со сложной геометрией;

- обработку резьбовых изделий и всевозможных зубчатых колес;

- проточку ленточных, спиральных или шпоночных канавок в изделиях из тугоплавких сплавов.

Шлифовальный станок незаменим при обработке деталей из хрупких материалов, там, где другие способы воздействия могут стать причиной поломки заготовки. Он позволяет в широких пределах регулировать скоростные характеристики обработки, постепенно сглаживая все шероховатости.

Виды

- Принцип работы данных устройств заключается в осуществлении одновременного вращения или перемещения режущего инструмента (абразивного круга или ленты) и поступательного или вращательного движения обрабатываемой заготовки.

- Простейшим шлифовальным станком является обычное электрическое точило, где режущий инструмент – вращающийся абразивный диск, а перемещение заготовки происходит в ручном режиме.

- Станки для шлифовки отличаются по ряду признаков, они могут быть стационарными, настольными, переносными, к примеру шлифмашинка, тем не менее в их устройстве есть общие черты. В конструкцию большинства из них включены кинетические цепи, которые обеспечивают:

- вращение рабочего инструмента;

- передвижение рабочего стола в любых направлениях;

- подачу заготовки к режущей кромке;

- перемещение рабочего инструмента (вручную или с помощью гидравлики);

- вращение заготовки;

- подачу режущего инструмента в глубину.

Различают универсальные устройства, позволяющие обрабатывать различные заготовки, в том числе и в полностью автоматическом режиме, и простые модели, предназначенные для конкретного вида работ. В наши дни последние практически изжили себя, все чаще в продажу поступают настоящие шлифовальные комбайны, устройства с ЧПУ, позволяющие автоматизировать все необходимые процессы.

Круглошлифовальные

Один из наиболее распространенных видов шлифовальных станков – круглошлифовальный. Его предназначение – обработка заготовок из металла или дерева цилиндрической или конической формы.

Шлифовка выполняется вращающимся диском, установленным на подвижных салазках. Деталь, которую необходимо обработать, зажимают между передней и задней бабками устройства, что позволяет выполнять независимое вращение детали и режущей части инструмента.

Круглошлифовальные станки способны обрабатывать детали диаметром от 25 до 600 мм. Для производственных нужд выпускают устройства, способные шлифовать гораздо более крупные детали, в том числе со сложной геометрией.

Плоскошлифовальные

В отличие от предыдущего типа, плоскошлифовальные станки в первую очередь ориентированы на шлифование плоских поверхностей. Их рабочим инструментом также являются абразивные диски, но диск крепится на колонне, которая перемещается во всех плоскостях, а деталь устанавливается на столешнице в специальных креплениях.

По расположению режущей части различают горизонтальные и вертикальные станки. Помимо этого существуют устройства с несколькими колоннами, позволяющими одновременно выполнять разные операции.

Внутришлифовальные

Далеко не всегда достаточно обработать лишь наружную поверхность детали, часто требуется убрать шероховатость внутри цилиндрических и конических отверстий. Для этих целей применяют внутришлифовальные станки. Настольный станок для шлифовки внутренней поверхности может обработать отверстия диаметром от 10 до 100 мм, производственные агрегаты работают с диаметрами 100 см и более.

Двухсторонние плоскошлифовальные и круглопритирочные

В процессе производства часто необходимо обработать плоские поверхности с обеих сторон детали.

Тут на помощь придет плоскошлифовальный станок с двумя режущими инструментами, работающими в двух плоскостях. Данные устройства значительно увеличивают производительность труда. Различают станки горизонтального и вертикального типа.

Круглопритирочный вид станков предназначен для притирки точного калибровального и измерительного инструмента. Станок может работать с инструментом различного типа и размера.

Для тонкой шлифовки

Различные сферы производства, в большей мере это касается металлообработки, требуют высокой точности исполнения. Добиться идеальной гладкости поверхности помогают хонинговальные станки. Работающие под управлением программируемых контроллеров, устройства этого типа позволяют добиться максимальных показателей точности.

Станки ленточного типа

- Одним из наиболее универсальных станков, с одинаковым успехом применимым для работы с деревом и металлами, является лентошлифовальный станок.

- Основная его особенность состоит в том, что в качестве режущего инструмента используется не абразивный диск, а абразивная лента, установленная на вращающихся роликах.

Вращение на ленту передается от электродвигателя. Многие модели ленточных станков позволяют регулировать скорость в достаточно широких пределах. Это, плюс возможность применения абразива различной зернистости, позволяет с одинаковым успехом использовать ленточный станок для любых видов работ: от черновой обработки заготовки до окончательной полировки изделия.

Широкое распространение приобрели точильно-шлифовальные станки. Конструктивно это электродвигатель, на один конец его вала установлен шлифовальный диск, на другой ведущий валик ленточного привода.

Барабанные станки

Для обработки плоских деталей из дерева, торцов древесных плит, а также внутренней поверхности отверстий в древесине следует воспользоваться барабанным шлифовальным станком.

Простейшая его конструкция выглядит как металлическая столешница, под которой размещен электродвигатель. Наружу выведен режущий инструмент, в качестве которого использован абразивный круг. Для большинства работ лучшим инструментом является круг малого диаметра и большой высоты, абразивный цилиндр.

В случае необходимости устройство допускает установку режущего диска, что расширяет его возможности.

Помимо основных типов станков промышленность выпускает огромное количество разнообразных устройств подобного предназначения. В специализированных цехах предприятий можно увидеть станок для шлифовки коленчатых валов двигателей внутреннего сгорания, калибровально-шлифовальные станки, устройства для тонкой полировки.

Переносной инструмент

Далеко не всегда требуется шлифовка деталей на станках. Переносной шлифовальный инструмент позволяет обрабатывать небольшие детали, с его помощью удобно шлифовать участки крупных изделий, особенно если их перемещение затруднено или невозможно.

Самой популярной шлифовальной машинкой, с одинаковым успехом применяемой в быту и на производстве, является болгарка.

Используя различный режущий инструмент (диски), с ее помощью можно зачищать сварные швы, обрабатывать различные поверхности из дерева и древесных плит. Применяя вместо абразива войлочные круги и полировальные пасты, с помощью болгарки можно доводить изделия до зеркального блеска. Единственный существенный недостаток ручной углошлифовальной машинки – невозможность обработки внутренних углов.

Этого недостатка лишена вибрационная шлифмашина. В ней закрепленный в специальных зажимах абразив выполняет колебательные движения регулируемой амплитуды, форма рабочей поверхности позволяет забраться даже в самые труднодоступные места.

Еще одна разновидность шлифовальной машинки – тарельчатая (орбитальная) шлифовальная машина. Она объединяет в себе поступательное и вращательное движение режущего инструмента, создавая идеальную поверхность с минимальными затратами труда.

Простейший самодельный станок

Шлифовальный станок может заметно упростить жизнь домашнему мастеру, но у него есть один существенный недостаток – цена. Обойти это препятствие несложно. Используя минимум материалов и инструментов, делают простенькие шлифовальные станки по дереву своими руками.

В качестве силового агрегата домашнего шлифовального станка лучше всего подойдет двигатель от отслужившей свой век стиральной машины. Выбор конфигурации устройства зависит от предпочтений мастера, оптимальным же вариантом для большинства работ в домашней мастерской является самодельный станок ленточного типа. Он отличается простотой изготовления и позволяет выполнять широкий спектр работ.

Рама

Для работы в домашней мастерской вряд ли стоит изготавливать стационарный станок, достаточно сделать переносное устройство, которое при необходимости можно установить на верстак.

Лучший материал для рамы – металлический уголок или труба квадратного сечения. Соединение – сварка или болты. В любом случае станина должна быть устойчива, а двигатель на ней укреплен надежно.

Валики и лента

Чтобы избежать дополнительных затрат и не использовать ременную передачу или редуктор, валики делают разного диаметра. Точные размеры зависят от скорости вращения двигателя. Если используется двигатель 1500 оборотов в минуту, то диаметр ведущего диска должен быть около 200 мм, а натяжного – 20-40 мм. Рабочая ширина – 200 мм.

Если нет возможности подобрать готовые валики, их несложно изготовить из толстой фанеры или ДСП. Из листа вырезают заготовки 200 х 200 мм, собирают их в пакет толщиной около 250 мм. Используя дрель, по центру каждой заготовки сверлят отверстие, пакет стягивают болтом и обтачивают до получения цилиндрической формы. Так же изготавливают натяжной ролик.

Ведущий ролик крепят непосредственно на вал двигателя, натяжной – на станину.

Чтобы в процессе работы лента не слетала, желательно сделать простенькие направляющие – резиновые кольца из велосипедной камеры. Их надевают на края валиков.

Если ведущий валик сделать съемным, получится комбинированный станок, при необходимости на место валика можно устанавливать абразивный диск небольшого диаметра.

Готовые ленты для шлифовального станка несложно купить в специализированном магазине. Скорее всего, размер ленты будет нестандартным, если только устройство не проектировалось под конкретные расходные материалы, но это легко исправить, используя ножницы и клей.

Оценка статьи:

Загрузка…

Источник: https://DrevoGid.com/instrumenty/stanki/shlifovalnyj.html

Виды шлифовальных станков по металлу и их особенности

Шлифовальные станки предназначены для шлифовки и полировки поверхности изделий из различных материалов на завершающей стадии производства. Шлифовальные машины по металлу обрабатывают металлические изделия различных форм, размеров, придают им окончательный вид, улучшают антикоррозионные свойства.

Поэтапная абразивная обработка заключается в снятии слоя стружки при помощи абразивного инструмента, приводит к уменьшению шероховатости, устранению дефектов. Наибольшая гладкость и блеск достигаются при мягкой полировке, когда снимаются очень тонкие слои материала.

Виды обработки

Различают 3 типа шлифовки:

- Наружная. Придает требуемую внешнюю форму.

- Внутренняя. Обеспечивает обработку сквозных или глухих отверстий.

- Профильная. Предназначена для заготовок сложных форм.

Для создания заготовки с желаемыми параметрами поверхности могут применяться разные типы обработки:

- круглая шлифовка — для внешней или внутренней обработки цилиндрической и конической поверхности;

- плоская шлифовка — для плоскостей;

- бесцентровое шлифование — позволяет реализовать задачи крупносерийного производства;

- ленточное шлифование — абразивным инструментом является замкнутая в кольцо лента;

- хонингование — доводит поверхность на итоговом этапе.

Каждый типа обработки выполняется на специальном станке. При выборе необходимо учитывать производительность, автоматизацию, функциональность абразивного инструмента, его характеристики.

Круглошлифовальный

Крепление выполняется различными способами:

- установка детали в центрах,

- бесцентровая установка по обрабатываемой поверхности,

- закрепление патронами.

Оборудование имеет два рабочих стола: на горизонтальном фиксируется изделие, на вертикальном — шпиндельная бабка с абразивным кругом. В универсальных моделях возможны повороты основного рабочего стола и круга. Одними из определяющих параметров являются размер стола, диаметр и скорость вращения круга, устройство механизма подачи, ограничения по габаритам.

Возможно выполнение различных шлифовальных операций:

- продольные;

- врезные;

- внутренние;

- шлифование торцов.

Они осуществляются в ручном или автоматическом режиме с использованием ЧПУ, с возможностью поворачивать круг, деталь, переднюю и шлифовальную бабку. Блок ЧПУ может также управлять продольным движением стола, шпиндельной бабкой.

Последовательность работы за станком включает следующие этапы:

- металлоизделие закрепляется;

- настраивается положение абразивного круга;

- запускается вращение изделия, его поступательное горизонтальное движение;

- производится шлифовка со смещением на заданную глубину.

Диапазон настройки оборудования данного типа широк, позволяет выполнять разнообразные виды шлифования.

Внутришлифовальный

Модели отличаются по способу крепления заготовки и характеру перемещения абразивного элемента:

- Станки с вращением обрабатываемой заготовки и абразивного круга. Шлифовальный шпиндель осуществляет продольное и поперечное перемещение, а деталь крепится в мембранном патроне — в зажимном устройстве или на башмаках бесцентровым способом.

- Станки с неподвижным креплением изделия. Планетарный ход абразивного устройства включает вращение по оси отверстия синхронно с вращением по своей оси.

Станки второй группы могут иметь один или два шпинделя. Второй служит для одновременной обработки кромки, либо для двусторонней шлифовки детали сложной формы.

Бесцентрово-шлифовальные

Повышение производительности достигается за счет того, что специфика оборудования позволяет выполнять работу на более высокой скорости, помимо этого значительно сокращается вспомогательное время. Деталь располагается между ведущим и шлифовальным кругами, отсутствует ее механическое закрепление.

Применяются два основных вида шлифования:

- С продольной или сквозной подачей гладкой цилиндрической заготовки. Продольное перемещение достигается установкой ведущего круга под углом.

- По методу врезания с поперечной подачей ступенчатых либо фасонных деталей. Деталь имеет только вращательное движение, а оси кругов параллельны.

Плоскошлифовальные

Заготовки закрепляются на столе электромагнитными или механическими устройствами. Стол имеет круглую или прямоугольную форму, что определяет выбор подачи:

- Вертикальная. В этом случае выполняется торцевая шлифовка — многопроходная, однопроходная или двусторонняя.

- Горизонтальная. При таком креплении производится периферийное шлифование — глубинное, с врезной или прерывистой подачей.

Ряд моделей позволяет обрабатывать заготовки с фасонной поверхностью, конические формы. Станок может быть оснащен двумя шпинделями для грубой, а затем — тонкой шлифовки. Производятся модели с неавтоматизированным, полуавтоматизированным или автоматизированным управлением.

Хонинговальные

Станки для хонингования или шлифовально-притирочные выполняют высококачественную тонкую обработку с целью придания изделию окончательной формы. Основные конструктивные элементы включают станину, блок вращения шпинделя, устройство крепления детали, механизм управления.

Виды станков различаются по конструктивным и иным техническим характеристикам:

- расположение шпинделя бывает вертикальным, горизонтальным, наклонным;

- длина шпинделя различна, меняются насадки;

- количество шпинделей варьируется от одного до нескольких для комплексной шлифовки сложного изделия;

- может производиться обработка внешней, внутренней поверхности, обеих одновременно;

- степень автоматизации различна: станки с механическим управлением выполняют малые объемы; полуавтоматические, автоматические и универсальные имеют более высокую скорость хонингования.

Деталь крепится неподвижно, вращательные и поступательные движения совершает шпиндель, на котором установлена хонинговальная головка с абразивными брусками. Их радиальная подача увеличивает диаметр рабочей части.

Система активного контроля замеряет параметры обрабатываемой заготовки. Оборудование предназначено для внешней или внутренней финишной шлифовки отверстий и валов, исправления дефектов, создания микрорельефа.

Источник: https://ruevit-m.ru/vidy-shlifovalnyh-stankov-po-metallu-i-ih-osobennosti/

Классификация шлифовальных станков

14.09.2019

Шлифование — это тип вторичной и конечной обработки изделия, который всегда выполняется после первичной обработки на токарном или фрезерном станке.

Очень маленькие частицы стружки удаляются с заготовки путем трения абразивным материалом. С началом обработки вступают в контакт абразивы шлифовального круга и заготовки, и из-за силы трения исходный слой от шлифовального круга изнашивается, а свежий слой абразивов вовлекается в процесс, которая продолжается до тех пор, пока не будет закончена обработка.

В различных условиях в зависимости от рабочей среды используются разные типы шлифовальных станков. Процесс износа старого слоя и образования свежего слоя известен как процесс самозатачивания шлифовального круга.

Шлифование является одним из процессов обработки, который потребляет наибольшую удельную энергию резания при очень низкой скорости удаления материала по сравнению с другими процессами обработки. Это обусловлено следующими причинами:

- При шлифовке большая часть абразива попадает внутрь круга и небольшая часть абразива может взаимодействовать с ним, поэтому удаляется меньше материала. Эта причина является наиболее важной.

- Отрицательный угол рейки. Обычно абразивные частицы взаимодействуют с заготовкой с отрицательным углом рейки. Как известно, отрицательный передний угол увеличивает прочность и требует больших усилий резания, поэтому под таким углом лучше не работать, иначе это плохо скажется на износе шлифовального круга.

Типы шлифовальных станков

Обычные шлифовальные станки подразделяются в основном на четыре категории, которые вы сможете подобрать в интернет-магазине Строймашсервис:

- Поверхностно-шлифовальный станок

- Цилиндрический шлифовальный станок

- Внутришлифовальный станок

- Специальные типы шлифовальных станков

1. Поверхностно-шлифовальный станок

Он используется для обработки в основном плоских и горизонтальных поверхностей.

Поверхностно-шлифовальные станки классифицируются в соответствии с положением шпинделя и рабочего стола следующим образом:

- Стол рециркуляционный с горизонтальным шпинделем.

- Стол рециркуляционный с вертикальным шпинделем.

- Поворотный стол с горизонтальным шпинделем.

- Поворотный стол с вертикальным шпинделем.

2. Цилиндрический шлифовальный станок

Он используется только для обработки цилиндрических деталей. Способен обрабатывать только внешние поверхности цилиндрических объектов, но может обрабатывать любые цилиндрические профили, такие как конические, прямые и ступенчатые.

Этот станок также классифицируется в соответствии с частью заготовки и шлифовальным кругом, которая выглядит следующим образом:

- Бесцентровый плоскошлифовальный станок с цилиндрической поверхностью.

- Универсальный плоскошлифовальный станок с цилиндрической поверхностью.

- Плоскошлифовальные станки — плоскошлифовальные круглошлифовальные.

3. Внутришлифовальный станок

В соответствии с названием этот станок используется для обработки внутренних поверхностей, которые должны иметь цилиндрическую форму и профили.

Тремя основными типами шлифовальных станков являются:

- Внутришлифовальный станок с зажимным патроном.

- Центральный шлифовальный станок за вычетом внутреннего шлифования.

- Планетарный внутренний шлифовальный станок.

4. Шлифовальный станок для инструментов и фрез

jpg» width=»500″>

Это специальные типы шлифовальных станков, которые используются для обработки режущего инструмента для фрезерования, токарной обработки и сверления.

Шлифование инструмента состоит из двух частей: изготовление нового инструмента и заточка старого.

Простой одноточечный режущий инструмент, используемый при токарной обработке, обрабатывается или затачивается с помощью пьедестала или ручной шлифовальной машины на столе, а многоточечные режущие инструменты, такие как буровые инструменты и развертки, обрабатываются на некоторых сложных шлифовальных машинах, таких как фреза и универсальный станок.

5. Резьбошлифовальные машины

Это тип специального шлифовального станка со специальным шлифовальным кругом. Этот станок практически аналогичен цилиндрическому шлифовальному станку, но имеет очень точный свинцовый винт для точного шага резьбовой части.

Ползучее шлифование

В этом процессе вводится большая глубина резания при относительно низкой скорости стола. Главным мотивом этого является завершение всей операции за один проход, что позволяет сократить время обработки и повысить производительность.

Глубинное шлифование

Традиционно шлифовка ассоциировалась с небольшими объемами работ по удалению металла и тонкой чистовой обработке. Однако этот процесс также может использоваться для крупномасштабных операций по удалению металла, аналогично измельчению, протяжке.

При таком шлифовании, разработанном в конце 1950-х годов, глубина резания диска достигает 63,5 сантиметра, а скорость заготовки низкая.

Такой тип шлифования может быть экономичным для специальных применений, таких как шлифование профилированных пуансонов, спирально-сверленных канавок и различных сложных деталей из суперсплавов.

Диск выравнивается в соответствии с формой обрабатываемой детали. Хотя обычно достаточно одного прохода, для улучшения качества поверхности может потребоваться второй проход.

Абразивная обработка ленточным транспортером — абразивные материалы с покрытием также используются в качестве ремней для высокоскоростного удаления материала. Ленточное шлифование стало важным производственным процессом, в некоторых случаях заменяющим традиционные операции шлифования, такие как шлифование распределительных валов.

Скорость движения ленты обычно находится в диапазоне от 700 до 1830 метров/мин. Станки для работы с абразивными лентами требуют надлежащей опоры ленты и жесткой конструкции для минимизации вибрации.

Измельчаемость

Шлифовальность, также как и обрабатываемость, можно рассматривать как легкость, с которой материал может быть удален с заготовки посредством действия шлифовального диска.

Шлифовка поверхности, энергопотребление и срок службы инструмента (диска) могут рассматриваться в качестве основных критериев измельчаемости металлов. Кроме того, существуют важные факторы образования стружки и восприимчивости к повреждению заготовки.

Образование стружки, ведущее к «загруженности» диска, наносит вред.

Самая важная настройка станка, влияющая на обрабатываемость, а именно скорость резания, не так важна для шлифования, поскольку шлифование производится с более или менее постоянной скоростью. Важным фактором становится характеристики шлифовального диска.

Тип зерна, размер зерна, связующий материал, твердость и структура диска — все это влияет на измельчаемость заготовки.

Критериями измельчаемости становятся срок службы шлифовального диска и скорость измельчения.

Лучший способ определения степени измельчаемости — начать с выбора правильного диска. Начиная с рекомендованного производителем типа для условий работы и заканчивая пробными дисками. Могут быть отмечены любые улучшения или ухудшения в процессе шлифования, о чем свидетельствует износ диска, обработка поверхности или повреждение заготовки.

После выбора правильного диска можно получить данные о сроке его службы. Обращайтесь за консультациями к менеджерам Строймашсервис и мы поможем вам подобрать нужный шлифовальный станок в каталоге.

Источник: https://www.SMSM.ru/articles/raznovidnost-shlifovalnyh-stankov/

Шлифовальные станки. Классификация и выбор основных характеристик

Шлифовальные станки работают абразивным инструментом. В общем парке металлорежущих станков они составляют порядка 20 %, а в массовом (автотракторном, подшипниковом) производстве доля шлифовальных станков достигает 60 %.

С помощью шлифовальных станков выполняются высокопроизводительные операции по обдирке отливок, отрезке, шлифованию из целого прутка высоколегированного материала спиральных и шпоночных канавок, специальных сложных профилей и т.д.

При этом применяют методы скоростного и обдирочного шлифования, позволяющие за меньшее время снять гораздо больший объем металла, чем при черновой обработке точением и фрезерованием.

В производстве электронной и вычислительной техники только абразивная обработка позволяет изготовить детали из хрупких труднообрабатываемых магнитных и керамических материалов.

Кинематический процесс шлифования на всех типах шлифовальных станков осуществляется путем вращения шлифовального круга и вращения или перемещения обрабатываемой заготовки относительно рабочей поверхности круга(периферии или торца). Относительное перемещение заготовки проводится по прямолинейной или дуговой траектории.

Основные кинематические цепи шлифовальных станков:

- вращение шлифовального круга от индивидуального привода;

- продольное перемещение стола от гидропривода;

- вращение обрабатываемой заготовки или стола от индивидуального привода;

- поперечная подача шлифовального круга или заготовки — электромеханическая или гидравлическая;

- подача круга на глубину — механическая или гидравлическая;

- правка круга — ручная, гидравлическая, электромеханическая.

Классификация основных типов шлифовальных станков приведена в табл. 1.16.1.

1.16.1. Классификация основных типов шлифовальных станков

| Тип станка | Основная характеристика станка | Область применения станка | Конструктивные особенности станка |

| Круглошлифовальные станки | Наибольший диаметр шлифуемых заготовок 25 — 600 мм | Шлифование цилиндрических и конических поверхностей при зажиме заготовки в центрах или патроне | Вращающийся горизонтальный шлифовальный шпиндель помещается на салазках, осуществляющих подачу на глубину. Обрабатываемая заготовка вращается на центрах передней и задней бабки или в патроне передней бабки, установленных на столе. Возвратно-поступательное продольное движение осуществляется в станках малых и средних размеров — столом, очень крупных — шлифовальной бабкой |

| Универсальные круглошлифовальные станки | Наибольший диаметр шлифуемых заготовок 25 — 300 мм | Шлифование цилиндрических, конических и торцовых поверхностей при зажиме заготовки в центрах или патроне | Конструкция та же, что и у круглошлифовальных станков. Шлифовальная бабка, передняя бабка и стол станка являются поворотными вокруг вертикальных осей |

| Врезные круглошлифовальные станки | Наибольший диаметр шлифуемых заготовок 150 — 400 мм | Шлифование цилиндрических, конических и профильных поверхностей при зажиме заготовки в центрах при поперечной подаче круга (метод врезания) | Конструкция та же, что и у круглошлифовальных станков. Шлифование производится кругом или набором кругов, ширина которых соответствует ширине обрабатываемой поверхности. Продольное перемещение стола только установочное. Шлифовальная бабка или стол могут иметь осциллирующее движение в продольном направлении. Жесткость и мощность выше, чем у обычных круглошлифовальных станков |

| Бесцентровые круглошлифовальные станки | Наибольший диаметр шлифуемых заготовок 25 — 300 мм | Бесцентровое шлифование цилиндрических поверхностей на проход и цилиндрических, конических и профильных поверхностей по методу врезания | Станки имеют два шлифовальных круга. Вращение обрабатываемой заготовки осуществляется за счет разности окружных скоростей шлифующего и подающего круга, вращающихся в одном направлении. Продольная подача настраивается поворотом на небольшой угол ведущего круга или ножа. Подача на глубину производится шлифующим кругом |

| Вальцешлифовальный станок | Наибольший диаметр вальцов 400 — 1000 мм | Шлифование цилиндрических и профильных прокатных вальцов при установке их в центрах | Конструкция та же, что и у круглошлифовальных станков. Продольное перемещение круга осуществляется шлифовальной бабкой. Имеется механизм для получения выпуклых и вогнутых поверхностей |

| Станки для шлифования шатунных шеек коленчатых валов | Наибольший диаметр вала коленом 300 800 мм | Одновременное или последовательное шлифование шатунных шеек коленчатых валов по методу врезания | Конструкция та же, что и у круглошлифоваль-ных станков. Зажимы позволяют устанавливать коленчатый вал таким образом, чтобы шлифуемая шейка вращалась вокруг своей (собственной) оси. Привод изделия двухсторонний. Количество шлифовальных кругов -один или два |

| Внутришлифовальные станки | Наибольший диаметр шлифуемого отверстия 10-1000 мм | Шлифование цилиндрических и конических отверстий | По расположению шпинделя различают вертикальные и горизонтальные станки. Шпиндель изделия сообщает вращение обрабатываемой детали. Шлифовальный шпиндель помещается на салазках, осуществляющих возвратно-поступательное продольное перемещение; подача на глубину обычно проводится верхними салазками шлифовальной бабки |

| Плоскошлифовальные станки | Размер стола: ширина 150 -1000 мм, длина -200 — 5000 мм или диаметр 300-2000 мм | Шлифование плоских поверхностей периферией или торцом круга. При наличии специальных устройств шлифование сложных контуров | По расположению шпинделя различают станки вертикальные и горизонтальные, а по числу колонн — одноколонные и двухколонные с поперечиной. Заготовка или серия заготовок закрепляются на столе, который имеет круговое или продольное возвратно-поступательное перемещение. Только в очень крупных станках продольное движение осуществляется не столом, а стойкой круга. Подача на глубину проводится шлифовальной бабкой или столом |

| Двухсторонние плоско-шлифовальные станки | Диаметр шлифовального круга 450 — 900 мм | Шлифование двух плоских поверхностей одновременно | Различают горизонтальные и вертикальные станки. Шлифовальные шпиндели имеют установочное движение в осевом направлении. Между кругами помещается подающее устройство, на котором закрепляются обрабатываемые заготовки |

| Шлифовальные станки для направляющих | Наибольшая длина шлифуемой заготовки 1000 — 5000 мм | Шлифование плоских и призматических направляющих в станинах, столах, салазках и пр. | Одноколонная или портальная конструкция с двумя или тремя шпинделями, помещенными в бабках, расположенных на траверсе. Детали устанавливаются на столе, имеющем продольное возвратно-поступательное движение. В крупных станках это движение осуществляет стойка с траверсой |

| Универсальные заточные станки | Наибольший диаметр затачиваемого инструмента 100 — 300 мм | Заточка метчиков, разверток, зенкеров, фрез и пр. При наличии специальных приспособлений круглое наружное, внутреннее и торцовое шлифование | Горизонтальный стол с консольным крестовым столом или столом на станине. Шпиндельная бабка с одним или двумя кругами может поворачиваться вокруг вертикальной оси и устанавливаться по высоте. Стол перемещается в продольном направлении. В консольных конструкциях стол имеет перемещение также в поперечном и вертикальном направлениях. Передняя и задняя бабки или приспособления для поддержания затачиваемого инструмента устанавливаются на столе |

| Обдирочно-шлифовальные станки | Диаметр шлифовального круга 100 — 800 мм | Обдирка, зачистка шлифованием | Конструкция с гибким валом применяется для переносных станков малых размеров. Средние станки — настенные и маятниковые. Крупные станки — с подвижным столом |

| Плоскопритирочные станки | Диаметр притирочных дисков 200 — 800 мм | Притирка плоских и цилиндрических поверхностей | Станок имеет два вертикальных вращающихся шпинделя, на которых установлены чугунные, медные или абразивные круги. Детали помещаются в сепаратор, получающий дополнительное перемещение между кругами — притирами. Ручные станки имеют один круг; все движения детали осуществляются вручную |

| Круглопритирочные станки | Наибольший диаметр притираемых заготовок 50 — 200 мм | Притирка калибров и другого измерительного инструмента | Притираемая деталь устанавливается в горизонтальном шпинделе. Притирка производится притирами — кольцами вручную |

| Шлифовально-притирочные станки | Наибольший диаметр притираемого отверстия 100-300 мм | Притирка отверстий абразивными брусками | Одно- или многошпиндельные станки. Вращательное и возвратно-поступательное Движение имеет шпиндель с шлифовально-притирочными головками. Горизонтальные станки применяются для глубоких отверстий |

| Щлифовально-отделочные станки | Наибольший диаметр валов 100 — 200 мм | Притирка шеек валов, шпинделей, поршней и прочих деталей абразивными брусками | Горизонтальные станки — для отделки длинных деталей, вертикальные — для коротких изделий. Одно- и многошпиндельные модели. Деталь получает вращение, абразивные бруски — осциллирующее движение |

| Полировальные станки | Диаметр полировального диска; ширина ленты 100 — 200 мм | Полирование плоских поверхностей (бесконечный ремень); цилиндрических, конических, сложных наружных и внутренних поверхностей (мягкий круг) | Станки с мягким кругом или бесконечным ремнем (кожаным или матерчатым), на которые нанесен абразивный порошок. Движение ремня по шкивам. Полирование проводится вручную |

1.16.2. Особенности конструкции и проектирования станков для скоростного и обдирочного шлифования

С разработкой новых конструкций станков для абразивной обработки, новых абразивных материалов и инструментов, новых СОЖ и способов их подвода появляются условия для широкого внедрения в промышленность различных видов высокопроизводительного шлифования — скоростного и обдирочного, разновидностью которых являются высокоскоростное (ВСШ) и глубинное шлифование.

При проектировании станков, работающих по технологии высокоскоростном шлифовании (ВСШ), предусматривается использование:

- шлифовальных кругов стандартных типов (из корунда или карбида кремния на керамической или полимерной связке); окружные скорости круга составляют 60 — 120 м/с;

- шлифовальных кругов эльборовых на сверхтвердой связке; окружные скорости составляют до 150 м/с;

- стальных кругов с покрытием из эльбора на гальванической связке; окружные скорости составляют до 250 м/с.

Эффективность скоростного и, особенно, обдирочного шлифования (процессов с очень высокой тепловой напряженностью) в значительной степени зависят от отвода тепла из зоны обработки.

Высокие скорости резания, достигающие 250 м/с, обуславливают высокие динамические нагрузки на упругую систему станка. Поэтому строго регламентирован порядок подготовки и эксплуатации абразивного инструмента. Шлифовальные круги перед установкой на станок проходят испытания на разрывную прочность. Круги больших диаметров статически балансируются.

Шлифовальные станки оснащают устройствами для динамической балансировки кругов и текущего контроля их виброхарактеристики.

По мере износа шлифовальных кругов в процессе работы снижаются их окружная скорость и прочность. Поэтому допускается износ кругов не более 20 % диаметра.

- Для поддержания постоянной скорости резания станки оснащают специальными статическими преобразователями электроэнергии с частотным регулированием по току.

- В связи с высокой вероятностью разрыва кругов при работе, в станках предусматривают надежную защиту зоны обработки и блокировку открывания защитного кожуха.

- Для обеспечения высокой точности обработки станки оснащают приборами активного контроля размера и системами адаптивного управления (в большинстве случаев — по мощности главного привода).

- При работе с повышенными режимами шлифования для лучшего отвода шлама необходима подача увеличенного количества СОЖ в зону резания под давлением 0,5 — 1 МПа.

- Конструкция станков должна быть кабинетного типа с полностью изолированной зоной резания, способной принять большое количество СОЖ.

На высокоскоростных и силовых станках используется двойная очистка СОЖ : предварительная с помощью гидроциклонов и окончательная — транспортерами с бумажной лентой. Для получения высокой точности обработки степень очистки СОЖ должна быть не более 5 мкм. На станках с закрытой зоной для отвода тепла применяют холодильные установки с фреоновыми или воздушными охладителями.

По сравнению с традиционными шлифовальными станками станки для ВСШ имеют ряд особенностей.

Так, у них увеличена мощность привода вращения круга, обеспечивающая большие скорости съема металла; увеличена скорость врезания (подача на глубину) для получения больших скоростей съема металла; увеличена частота вращения (или продольного перемещения для плоскошлифовальных станков) детали для обеспечения оптимального отношения скорости круга к скорости детали (стола) v/vи = 60.

Выбор шлифовальных кругов при высокоскоростном шлифовании ВСШ

Традиционными шлифовальными кругами для ВСШ являются корундовые круги на керамической или органической связках. Холодно-прессованные и горячепрессованные шлифовальные круги на органической связке используются для обработки, например, стружечных канавок режущего инструмента. Для таких работ применение шлифовальных кругов на органической связке обусловлено большой стойкостью профиля.

Шлифовальные круги на керамической связке используют, например, для шлифования дорожек качения внутренних и наружных колец подшипников качения на окружных скоростях шлифовального круга в диапазоне 80 — 125 м/с.

В большинстве случаев работают шлифовальными кругами прямого профиля или с предварительным профилированием. Зернистость 8 — 40 в зависимости от требуемых параметров шероховатости обработанной поверхности заготовки.

Требования, предъявляемые к техническим характеристикам корундовых шлифовальных кругов при работе по ВСШ, следующие:

- высокая динамическая стойкость при нагрузке от центробежных сил;

- высокая изгибная прочность в сухом и мокром состоянии (с СОЖ);

- большой объем снимаемого материала в единицу времени (60 — 300 мм3/с);

- незначительный износ профиля шлифовального круга;

- низкие параметры шероховатости обработанных поверхностей заготовки (Ra = 0,16 -0,32 мкм);

- допустимые окружные скорости при эксплуатации корундовых шлифовальных кругов составляют 63 — 125 м/с.

Дальнейшее повышение производительности высокоскоростного шлифования возможно только с использованием высокотвердых абразивов, в частности, эльбора, который применялся лишь для труднообрабатываемых материалов.

Для снижения температуры СОЖ подается непосредственно в зону резания. Если СОЖ с помощью сопла подается только в зазор между кругом и заготовкой, то количество СОЖ в самой зоне резания будет недостаточным.

В связи с большими окружными скоростями при ВСШ на рабочей поверхности шлифовального круга возникает воздушная подушка, вращающаяся со скоростью круга и блокирующая попадание СОЖ в зону шлифования.

После отсечения этой подушки с поверхности круга механическим путем (рис. 1.16.1) СОЖ, захватываемая поверхностью шлифовального круга, попадает на заготовку в зону шлифования. Эту систему подачи СОЖ называют «башмак для подачи СОЖ».

Если при этом еще увеличивают давление в системе подачи СОЖ, то, таким образом, ликвидируется возможность возникновения при-жогов. При таком способе подвода СОЖ, как правило, работают с давлением 0,5 — 2 МПа.

Принцип работы «с башмаком», повышенным давлением с системе подачи СОЖ и с механическим отражателем воздушной подушки находит применение при наружном круглом шлифовании.

Повышенная режущая способность и кромкостойкость кругов из эльбора, а также их хорошая теплопроводность способствуют образованию меньшей, чем при обработке абразивным инструментом, температуры поверхностного слоя заготовки.

Москва, Машиностроение. Энциклопедия 2002. Под редакцией К.В. Фролова

Источник: http://stanki-katalog.ru/st_48.htm