- Методы неразрушающего контроля

- Внешний осмотр

- Радиационная дефектоскопия

- Магнитная дефектоскопия

- Ультразвуковой метод контроля

- Капиллярная дефектоскопия

- Контроль качества сварки на проницаемость

- Заключение

- Всё о контроле качества сварных соединений

- Способы контроля качества сварного шва

- Визуальный контроль

- Капиллярный контроль

- Контроль на герметичность сварных швов

- Магнитный контроль

- Ультразвуковой контроль

- Радиационный контроль

- Вместо заключения

- Методы контроля качества сварных соединений

- Разрушающие методы контроля качества сварных соединений

- Неразрушающие методы контроля качества сварных соединений

- Контроль качества сварных соединений: методы, их особенности, правила применения и эффективность

- Варианты контроля качества

- Визуальный контроль качества

- Капиллярный способ

- Герметичность соединения

- Пневматический способ

- Гидравлический способ

- Магнитнопорошковый способ

- Ультразвуковой способ

- Радиографический метод

- Заключение

- Контроль качества сварных швов и соединений

- Способы контроля качества сварных швов и соединений

Качество сварного шва напрямую влияет на надежность всего элемента, особенно это важно для деталей испытывающих повышенные или несущие нагрузки. Поэтому, для контроля качества, после основных работ проводится проверка с целью выявить дефекты. Существует множество способов диагностики, которые разделяют на

- разрушающие

- неразрушающие.

Первые подразумевают механическое или другое воздействие на сварной шов, с целью выявить его погрешности. При этом часть или весь сваренный участок теряет свои конструктивные свойства.

По этой причине более популярными и целесообразными считаются неразрушающие методы контроля сварных швов, которые мы рассмотрим далее.

Методы неразрушающего контроля

На данный момент различают следующие неразрушающие методы:

- внешний осмотр;

- радиационный метод;

- магнитное исследование;

- ультразвуковой метод;

- капиллярный метод;

- контроль проницаемости.

Внешний осмотр

Любой контроль качества сварных соединений начинается с простого внешнего осмотра.

Этого бывает достаточно, чтобы определить как наружные, так и внутренние пробелы, плюс отсутствует необходимость использовать оборудование неразрушающего контроля.

Например, разная высота шва может свидетельствовать о непроварах в различных участках. Перед осмотром швы отчищаются от технологичных загрязнений, а именно – шлака, окалин и брызг металла.

Визуальный осмотр сварного шва

Визуальный осмотр сварного шва

Чтобы мелкие недочеты стали виднее, проводится обработка поверхности спиртовым раствором, а затем 10%-ным раствором азотной кислоты. После данной процедуры поверхность приобретет матовость и покажет поры и трещины.

Главное, не забыть очистить кислоту спиртом после дефектовки шва.

Осмотр – это основной способ выявить геометрические отклонения, такие как – поры, трещины, наплывы, подрезы. Более качественно провести данный пункт испытания можно с помощью дополнительных приборов.

Для этого лучше всего использовать лупу, а также более качественное освещение, желательно с мобильным источником света. Увеличительное стекло позволит обнаружить скрытые для глаза трещины и поры, а также проследить их путь. Для контроля ширины валиков, можно использовать измерительные приборы, вроде линейки или штангенциркуля.

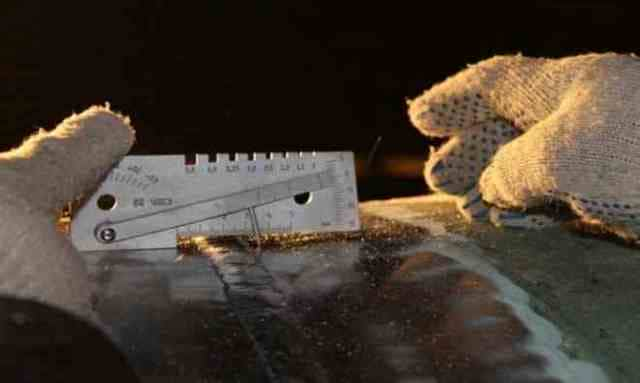

Инструменты для визуально-измерительного контроля

Инструменты для визуально-измерительного контроля

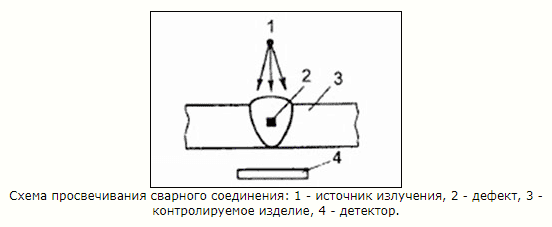

Радиационная дефектоскопия

Радиографический метод контроля сварных соединений существует в двух вариациях:

- рентгеновское излучение;

- гамма-излучение.

Простейший из представленных способ выявить погрешности сварного шва – просветить изделие рентгеновскими лучами.

Они обладают свойством проникать сквозь металлические предметы, действуя при этом на фотопленку. Таким образом, полученный снимок – прямая карта большей части дефектов.

С помощью проникающих лучей выявляют – шлаковые включения, газовые поры, смещения кромок, прожоги и другие пробелы.

Включения шлака на рентгеновском снимке

Перед началом работ, исследуемый участок и близ лежащая плоскость должны быть должным образом очищены. Для этого снимают шлак, брызги, окалины и другие изъяны. Также перед просвечиванием в обязательном порядке проводится осмотр и при выявлении некачественных участки должны устранятся.

Начинать просвечивание при наличии внешних дефектов – запрещено, так как процедура предназначена для диагностики и выявления скрытых дефектов.

Рекомендуем! Сварка инвертором тонкого металла

Для проведения процедуры рентгеновскую трубку располагают так, чтобы пучок попадал на шов под прямым углом. На другой стороне изделия расположена кассета с рентгеновской пленкой.

Так как существующие дефекты меньше влияют на проницаемость рентгеновских лучей, то они будут видны как более темные участки на пленке. Рентгенографическое испытание длится в зависимости от – качества пленки, толщины и фокуса.

После пленка проявляется и можно увидеть результат сваривания.

При радиографическом контроле не выявляют:

- любые несплошности и включения с размером в направлении просвечивания менее удвоенной чувствительности контроля;

- непровары и трещины, плоскость раскрытия которых не совпадает с направлением просвечивания;

- любые несплошности и включения, если их изображения на снимках совпадают с изображениями посторонних деталей, острых углов или резких перепадов трещин просвечиваемого металла.

Гамма – излучение по принципу работы практически не отличается от рентгеновского. Это радиоактивные лучи, способные проникать сквозь металл и реагирующие на его неравномерность. В такой способ инспектирую от 10 до 25% всех швов, если конструкция – ответственная, то все швы.

В качестве источника излучения используют различные химические элементы, подходящие под определенные металлы:

- Кобальт – 60 (сталь, чугун, медь, бронза и латунь толщиной до 25 см), благодаря жесткому проникновению элемент подходит для большинства сталей и больших толщин;

- Цезий – 137 (сталь до 10 см);

- Иридий-192 (сталь до 5 см, алюминий до10 см);

- Тулий-170 (сталь и алюминий до 20 см).

Со снижением проникаемости снижается вид сплавов и их толщина, но при этом среднее качество изображения остается и позволяет определить основные дефекты.

Портативный рентгеновский аппарат МАРТ-250

В отличие от рентгеновского, гамма-лучи имеют ряд преимуществ:

- изотопы сохраняют работоспособность долгое время;

- более легкое оборудование;

- возможность дефектовки сложных узлов;

- повышенная проницаемость лучей;

Важно! Оба вида излучения чрезвычайно опасны для человека. Именно поэтому допуск к работам может быть только у специально обученных сотрудников, одетых в полный комплект защитной экипировки. Защищенным должно быть и место базирования и работы проникающего оборудования, для этих целей используют свинцовые пластины, экраны и другие средства.

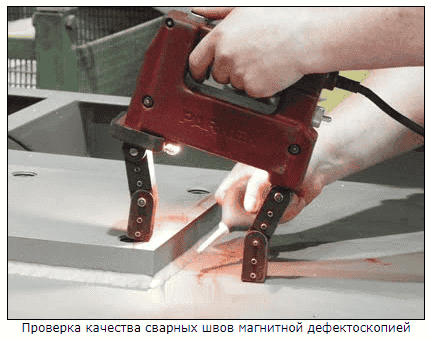

Магнитная дефектоскопия

Такой контроль сварных соединений основывается на свойстве магнитных силовых линий реагировать на изменения в толще металла. Фиксируя подобные отклонения специальными приборами можно с высокой точностью найти погрешности в толще и на верхней части сплавов.

Рекомендуем! Сварка полиэтиленовых труб своими руками

На данный момент существуют три вариации метода:

- магнитно-порошковый;

- магнитно-индукционный;

- магнитно-графический.

Порошковый состоит в том, что на поверхность, заходя за стык шва, наносят сухой порошок или эмульсию, затем намагничивают сплав и определяют неточности. Если берется «сухой метод», то в качестве порошка выступает железная окалина или окислы. Намагничивают изделие электромагнитом, соленоидом или подавая ток на изделие. После, слегка постукивая молотком, дают порошку

возможность занять свое положение. Излишки снимаются струей воздуха и затем фиксируются изъяны. Последний шаг – размагничивание.

В мокром методе магнитный порошок смешивают с керосином или специальным маслом. Полученная суспензия наносится на шов, а ее подвижность, рассеивания или скопления порошка – прямые идентификаторы погрешностей.

При индукционном методе все данные фиксируются индукционной катушкой. Специальные приборы – дефектоскопы, фиксируют магнитное рассеивание у металлов толщиной до 25 мм.

Графический заключается в фиксации магнитных потоков на специальной ленте. Она крепится вдоль шва, а затем отклонения определяются на экране электронно-лучевой трубки.

Магнитные методы подходят исключительно для ферромагнитных сплавов, другие металлы таким образом исследовать не получится.

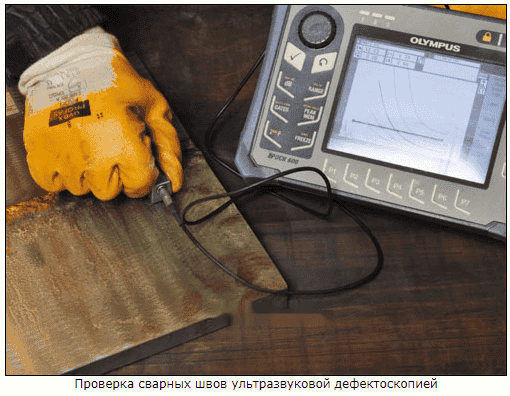

Ультразвуковой метод контроля

Наравне с предыдущим способом, ультразвуковая дефектоскопия дает возможность зафиксировать отклонения, образующиеся при отражении волн от границ сред с различными свойствами.

Ультразвуковой источник посылает сигнал, который при достижении конца сплава отражается. Если на своем пути сигнал встречает дефект, то это отражается на волне, что в свою очередь фиксируется прибором. Различные дефекты имеют свои собственные отражения, поэтому определить природу изъяна достаточно просто.

Ультразвуковой дефектоскоп

Из описанных уже методов, данный считают наиболее удобным для использования. Это обусловлено возможностью определить изъян как на поверхности, так и в глубине металла.

Также, метод не имеет таких строгих ограничений, как магнитный.

Есть ряд металлов с крупным зерном, например чугун, которые не поддаются ультразвуковому исследованию, но для всех других сплавов можно без труда вести контроль качества сварочных работ.

Рекомендуем! Ручная дуговая сварка в среде аргона

Есть еще один недостаток – сложность расшифровки полученных данных. Увы, дефектоскопы дают пользователю очень специфические данные, которые следует расшифровать. Без предварительной подготовки сделать это практически невозможно, поэтому для работ нужен обученный специалист.

Капиллярная дефектоскопия

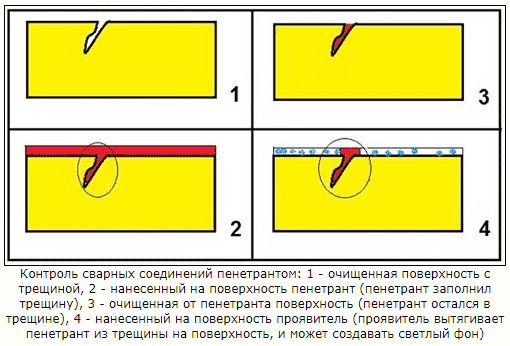

Данный способ основан на свойствах жидкостей с малым поверхностным натяжением. Такие жидкости не сбиваются в крупные капли в одном месте и стремятся стечь, но в то же время способны заполнить мельчайшие канавки и отверстия. Подобным образом определяются поверхностные дефекты и в редких случаях сквозные каналы.

Капиллярная дефектоскопия

На шов наносится специальный раствор, который мгновенно заполняет все канавки, поры и другие мелкие дефекты. Затем осматривая шов можно обнаружить крупные изъяны. Для большего удобства жидкости подкрашивают красителем, добавляют люминесцентные и другие окрашивающие добавки.

Контроль качества сварки на проницаемость

Метод является логическим продолжением капиллярного. Основная идея в том, что используя жидкости со свойствами глубокого проникновения, можно определить сквозные канавы шва.

Для этого берут простой керосин, наносят на одну сторону шва, а на другой фиксируют мокрые пятна, сигнализирующие о сквозных каналах. Из недостатков стоит отметить необходимость тщательно очистки поверхности и соблюдение точности на всех этапах для исключения случайного загрязнения противоположной стороны сварного шва.

Заключение

Сварка и контроль качества сварных соединений металлоконструкций – неразрывные части одного процесса. Не важно, проводятся работы в домашних условиях или на производстве, без должного испытания на прочность изделие не может продолжить свое существование. Описанные выше методы, позволят проверить качество сварных соединений без разрушения шва.

Источник: https://svarkagid.ru/tehnologii/metody-kontrolya-svarnyh-shvov.html

Всё о контроле качества сварных соединений

Проверка сварочных соединений — обязательный этап любых сварочных работ. Благодаря тщательному контролю можно выявить явные и скрытые дефекты, которые в дальнейшем повлияют на качество и долговечность всей металлической конструкции. Конечно, можно оценить качество сварного шваневооруженным взглядом, но это лишь один из методов.

С помощью визуального контроля вы не сможете обнаружить внутренние трещины и поры. Поэтому важно знать дополнительные способы контроля качества.

На крупных производствах эту работу выполняет контролер сварочных работ, но на меленьком заводе эта обязанность часто ложится на плечи сварщика.

В этой статье мы расскажем, как проверить швы и какие есть виды контроля качества помимо визуального осмотра.

Способы контроля качества сварного шва

Существуют разнообразные виды и средства технического контроля, все они имеют свои достоинства и недостатки, особенности и нюансы. Но несмотря на различия все они призваны, чтобы устроить швам испытание на прочность и долговечность.

Качество сварных соединений во многом зависит от сварщика и используемых комплектующих, так что итог контроля можно предсказать. Но мы все равно рекомендуем проводить контроль качества, чтобы быть уверенным, что изделия прослужат долго.

Качество сварных соединений можно узнать путем визуального осмотра (пожалуй, самый распространенный метод), ультразвукового, магнитного, капиллярного и радиационного (радиографического) контроля, также осуществляется контроль сварных швов на проницаемость.

Есть и другие методы контроля сварных швов, но мы в этой статье перечислим самые распространенные и простые в применении. Рекомендуем выполнять пооперационный контроль качества, т.е. сначала осмотреть шов, затем провести капиллярный контроль и так далее.

Впрочем, обо всем по порядку.

Визуальный контроль

Начнем с визуального контроля. Это наиболее простой и быстрый способ узнать качество сварных швов. Вам не понадобятся специальные приборы или жидкости, достаточно вашей внимательности.

Тщательно осмотрите сварное соединение: не должно быть видимых дефектов вроде трещин и сколов, шов должен иметь одну ширину и высоту на всех участках. Внешний контроль сварочных швов позволяет также проверить наличие или отсутствие непроваров, наплывов, неравномерных складок шва.

Все это дефекты, обнаружив которые можно смело говорить о низком качестве соединения. Для более эффективного контроля качества сварных швов мы рекомендуем использовать мощную лампу и лупу, также нелишним будет рулетка или линейка, штангенциркуль. С помощью таких простых приспособлений вы сможете замерить размеры дефектов и понять, что с ними делать в дальнейшем.

Конечно, с помощью такого метода вы не сможете выполнить полноценный контроль сварных соединений трубопроводов, сварных соединений газопроводов или иных ответственных конструкций, но визуальный осмотр станет первой операцией, вслед за которой можно применить остальные методы контроля.

Капиллярный контроль

Методы контроля качества сварных соединений включают также испытания сварного шва. Для этого используется капиллярный метод. Его суть крайне проста: для контроля используются специальные жидкости, которые способны проникать в мельчайшие поры и трещинки, называемые капиллярами.

С помощью капиллярного операционного контроля можно проверить качество любого металла, с любым составом и формой. Зачастую такой метод используется, когда нужно узнать наличие скрытых дефектов невидимых для глаз, но нет бюджета, поскольку капиллярный контроль очень прост в применении и не требует наличия дорогостоящего оборудования.

Капиллярная оценка качества сварных соединений выполняется с помощью жидкостей, называемых пенетрантами (от английского слова «penetrant», что значит «проникающая жидкость»).

Такие жидкости обладают незначительным поверхностным натяжением, отчего легко проникают в мелкие капилляры и при этом остаются видимы для глаз.

По сути, пенетранты заполняют полости и окрашивают дефекты, тем самым делая их видимыми.

Сейчас можно найти множество рецептов приготовления пенетранта, каждый из которых будет обладать своими свойствами и особенностями.

Можно приготовить пенетрант на основе воды или любой другой органической жидкости (скипидара, бензола, также сюда относится довольно популярная проверка сварных швов керосином.

Такие пенетранты очень эффективны и чувствительны к малейшим дефектам. Они уверенно занимают одну из лидирующих позиций среди методов по контролю качества.

Контроль на герметичность сварных швов

На жидкостях не заканчиваются испытания сварных швов. Их также нужно проверить на герметичность. Метод проверки на герметичность имеет множество названий: течеискание, пузырьковый метод контроля, пневмоиспытание, гидроиспытание и многие другие.

Но вне зависимости от названия суть их остается неизменна: обнаружение сквозных дефектов, ухудшающих герметичные показатели сварного соединения. Проверка сварочных швов на герметичность выполняется с помощью газов (кислорода или азота), различных жидкостей (например, воды). Метод во многом схож с капиллярным, но здесь газ или жидкость дополнительно подаются под большим давлением, под которым они как раз и распределяются в дефектные полости и выходят наружу. У этого метода есть своя классификация. Бывает пневматический и гидравлический контроль, также швы можно проверить вакуумно или с помощью обдува воздухом, это подкатегории пневматического контроля. Но обо всем поговорим подробнее.

https://www.youtube.com/watch?v=ZbnEIr5ITFc

Начнем с пневматического метода контроля качества швов. Он подразумевает использование газа или воздуха, который направляется на соединение под давлением. При этом шов смазывается мыльным раствором.

Также есть разновидность пневматического контроля, называемая вакуумным контролем, когда с помощью специального оборудования создается искусственный вакуум, в него помещается деталь, а шов также предварительно смачивают мыльным раствором.

В местах со сквозными трещинами будут образовываться пузыри, указывающие на местонахождение дефекта.

При приготовлении мыльного раствора используется один кусок мыла на литр воды. Если предстоит работа при низких температурах (на улице зимой), то более половины воды рекомендуется заменить на спирт.

Также рекомендуем подключить манометр, с помощью которого вы сможете контролировать показатель давления и сможете заметить, как оно будет падать при обнаружении дефектов.

Также нелишним будет использование предохранительного клапана, чтобы соблюсти технику безопасности.

Самая простейшая форма пневматического контроля — погружение детали в воду, без смазывания швов мыльным раствором и использования давления. Если у шва есть дефекты, то они дадут о себе знать, когда небольшие пузырьки воздуха начнут появляться из сварного соединения. Этот способ проверки качества можно назвать полевым, но он достаточно эффективный.

Также есть еще одна разновидность пневматического контроля, называемая контроль качества сварных швов и соединений с помощью аммиака. Аммиак подается вместо газа или воздуха, а швы предварительно покрывают специальной бумажной лентой. Аммиак проходит через шов и если имеются дефекты, то на ленте появляются красные пятна.

Второй тип контроля на герметичность — гидравлический. Здесь давление создают с помощью воды или масла.

Это очень интересный метод, поскольку деталь выдерживается в жидкости от 5 до 15 минут (в зависимости от особенностей металла), при этом зона около шва обстукивается молотком, удары должны быть слабыми.

Если есть дефекты, то при ударе жидкость начнет вытекать из предполагаемого места с трещиной или другим повреждением.

Магнитный контроль

Магнитный метод контроля заключается в использовании основ электромагнетизма. Контролер или сварщик с помощью специального прибора создает вокруг шва магнитное поле, которое испускает поток так называемых электромагнитных линий. Если они искажаются, значит есть дефекты. Искажения фиксируются магнитопорошковым способом.

При магнитопорошковом на поверхность шва предварительно наносят ферримагнитный порошок, который при искажении электромагнитной линии начинает скапливаться в месте дефекта.

Из-за этого магнитный контроль доступен только при работе с ферримагнитными металлами. Алюминий, медь, сталь с большим содержанием хрома и никеля не могут быть подвержены проверке.

В целом, это очень эффективный, но неудобный и дорогостоящий метод, так что его применяют только при контроле особо важных узлов.

Ультразвуковой контроль

Ультразвуковой способ очень интересен. Он основан на свойствах ультразвука. Ультразвуковые волны легко отражаются от краев трещины или скола, поскольку те обладают разными акустическими особенностями.

Говоря простыми словами, мы подаем на шов ультразвук, и если на своем пути он сталкивается с дефектом, то искажается и отображается в другом направлении.

При этом разные типы дефектов по-разному искажают ультразвуковую волну, так что их можно легко определить.

Контроль качества сварного шва с помощью ультразвуковых аппаратов применяется повсеместно, поскольку это довольно эффективный и при этом недорогой метод.

По сравнению с другими методами (например, магнитным или радиационным) не нужно учитывать какие-то особенности металла или приобретать дорогостоящее оборудование.

Но есть и недостатки: контроль сварного соединения ультразвуком должен проводить специалист, а не обычный сварщик.

Радиационный контроль

Радиационный контроль сварных соединений (также называемый «радиографический контроль» и «гаммаграфический контроль сварных соединений») представляет собой мини-версию обычного рентгена.

Гамма-лучи проникают через металл и на специальной пленке фиксируются все возможные скрытые дефекты. Это самый передовой и дорогостоящий метод контроля качества, он требует современного оборудования и квалификации от контролера или сварщика.

Также избыточная работа с таким прибором может оказывать негативное воздействие на здоровье человека.

Недавно появилась цифровая радиография, которая выполняется с помощью компьютера. Здесь вместо пленки используют специальные многоразовые пластины, которые совместимы с любыми источниками радиации.

Но в отличие от классического радиационного контроля при цифровом методе изображения сохраняются сразу на компьютер, их можно масштабировать и кадрировать.

В будущем разработчики планируют довести этот процесс до автоматизма, чтобы не требовалось присутствие человека.

Вместо заключения

Контролер сварочных работ должен очень внимательно относиться к своей работе, поскольку от его внимательности зависит все.

Выполняя контроль качества сварки и сварных соединений записывайте все особенности и дефекты, которые сможете обнаружить. Комбинируйте различные методы контроля сварки, чтобы получить полную картину.

Не используйте разрушающие методы контроля сварных соединений, которые не подходят для тех или иных металлов.

Сварка и контроль качества сварных соединений металлоконструкций — дело непростое, но обучившись этому лишь однажды вы сможете довольно быстро выполнять контроль даже в полевых условиях. Также не забывайте, что есть техника безопасности и ее нужно соблюдать не только при сварке, но и при контроле швов.

Источник: https://svarkaed.ru/svarka/shvy-i-soedineniya/vsyo-o-kontrole-kachestva-svarnyh-soedinenij.html

Методы контроля качества сварных соединений

- Главная страница » Методы контроля качества сварных соединений

- Под контролем качества сварки подразумеваются проверка условий и порядок выполнения сварочных работ, а также определение качества выполненных сварных соединений в соответствии с техническими требованиями.

- В сварочном производстве применяют следующие виды контроля: входной (предупредительный), текущий (пооперационный) и приемочный (выходной) готовых изделий и узлов.

Цель входного контроля – уменьшить вероятность возникновениябрака при выполнении сварочных работ (контроль документации, качества исходных и сварочных материалов, квалификации сварщиков и т. д.).

- Текущий контроль осуществляется в процессе сборочно-сварочных работ.

- Приемочный, или выходной контроль, осуществляется для выявления наружных и внутренних дефектов сварки.

- Различают разрушающие и неразрушающие методы контроля качества сварных соединений.

Разрушающие методы контроля качества сварных соединений

Разрушающие испытания проводят на образцах-свидетелях, моделях и реже на самих изделиях для получения информации, прямо характеризующей прочность, качество или надежность соединений.

К их числу относятся: механические испытания, металлографические исследования, химический анализ и специальные испытания.

Эти методы применяют главным образом при разработке технологии изготовления металлических конструкций или для выборочного контроля готовой продукции.

- Механические испытания предусматривают статические испытания различных участков сварного соединения на растяжение, изгиб, твердость и динамические испытания на ударный изгиб и усталостную прочность.

- Металлографические исследования проводят для установления структуры металла сварного соединения и наличия дефектов.

- При макроструктурном методе определяют характер и расположение видимых дефектов в разных зонах сварных соединений путем изучения макрошлифов и изломов металла невооруженным глазом или с помощью лупы.

При микроструктурном анализе исследуют структуру металла на полированных и травленных реактивами шлифах при увеличении в 50…2000 раз. Такие исследования позволяют обнаружить пережог металла, наличие окислов по границам зерен, сульфидных и оксидных включений, размеры зерна, микроскопические трещины и другие дефекты структуры.

Химический анализ позволяет установить состав основного и наплавленного металла, электродов и их соответствие ТУ на изготовление сварного соединения.

Специальные испытания проводят для получения характеристик сварных соединений, учитывающих условия эксплуатации (коррозионная стойкость, ползучесть металла при воздействии повышенных температур и др.).

Неразрушающие методы контроля качества сварных соединений

При неразрушающих испытаниях оценивают те или иные физические свойства, косвенно характеризующие прочность или надежность сварного соединения.

Неразрушающие методы (ими проверяется более 80 % сварных соединений) применяют, как правило, после изготовления изделия для обнаружения в нем дефектов.

К неразрушающим методам контроля качества сварных соединений относятся: внешний осмотр, радиационный, ультразвуковой и магнитный контроль, контроль на непроницаемость и ряд других методов, имеющих ограниченное применение.

Внешнему осмотру подвергается 100 % сварных соединений. Осмотр выполняют невооруженным глазом или с помощью лупы, используя шаблоны и мерительный инструмент. При этом проверяются геометрические размеры швов, наличие подрезов, трещин, непроваров, кратеров и других наружных дефектов.

Контролю на непроницаемость подвергают трубопроводы и емкости, предназначенные для транспортирования и хранения газов и жидкостей и, как правило, работающие при избыточном давлении.

Пневматические испытания основаны на создании с одной стороны шва избыточного давления воздуха (10…20 кПа) и промазывании другой стороны шва мыльной пеной, образующей пузыри под действием проникающего через неплотности сжатого воздуха. Негерметичность можно также оценить по падению давления воздуха в емкости, снабженной манометром.

Вид гидравлического испытания зависит от конструкции изделия. Налив воды применяют для испытания на прочность и плотность вертикальных резервуаров, газгольдеров и других сосудов с толщиной стенки не более 10 мм. Воду наливают на полную высоту сосуда и выдерживают не менее 2 ч.

Поливу из шланга с брандспойтом под давлением не ниже 0,1 МПа подвергают сварные швы открытых сосудов. При испытании с дополнительным гидростатическим давлением последнее создают в наполненном водой и закрытом сосуде с помощью гидравлического насоса. Величину давления определяют по техническим условиям и правилам Котлонадзора.

Дефектные места устанавливают по наличию капель, струек воды и отпотеваний.

Внутренние дефекты сварных соединений выявляют просвечиванием рентгеновскими лучами (толщина металла до 60 мм (рис. 1)), или гамма-лучами (толщина металла до 300 мм (рис. 2)).

Выявление дефектов основано на различном поглощении рентгеновского или гамма-излучения участками металла с дефектами и без них. Результаты фиксируются на пленке или выводятся на специальный экран.

Размеры выявляемых дефектов: при рентгенографии – 1…3 % от толщины металла, при радиографии – 2…4 %.

Рис. 1. Рентгенографический контроль сварных соединений: 1 – рентгеновская трубка; 2 – сварное соединение; 3 – кассета; 4 – пленка

При оценке качества швов рекомендуется иметь эталонные снимки характерных дефектов для разных толщин металла. Альбомы эталонных снимков утверждаются инспекцией Ростехнадзора и являются неотъемлемой частью ТУ на приемку изделий.

Рис. 2. Схема просвечивания гамма-лучами: 1 – затвор; 2 – свинцовая капсула; 3 – капсула с веществом; 4 – сварное соединение; 5 – кассета с пленкой

Магнитографический контроль основан на обнаружении полей рассеивания, образующихся в местах расположения дефектов при намагничивании контролируемых сварных соединений (рис. 3). Поля рассеивания фиксируются на эластичной магнитной ленте, плотно прижатой к поверхности шва. Запись производят на дефектоскопе.

Магнитографический контроль можно применять только для проверки сварных соединений металлов и сплавов небольшой толщины, обладающих ферромагнитными свойствами. Выявляют поверхностные и подповерхностные макротрещины, непровары, поры и шлаковые включения глубиной 2…7 % на металле толщиной 4…12 мм. Менее четко обнаруживаются поры округлой формы, широкие непровары (2,5…

3 мм), поперечные трещины, направление которых совпадает с направлением магнитного потока.

Ультразвуковой контроль

Источник: http://www.pipe-technology.ru/control.php?id=5

Контроль качества сварных соединений: методы, их особенности, правила применения и эффективность

В сварочных работах очень большое значение имеет контроль качества сварного шва.

При качественно проведенной проверке можно найти дефекты, способные снизить качество и долговечность данного шва и привести к аварийным ситуациям, в частности, к утечкам в трубопроводах. Самый простой способ проверки – визуальный.

Осмотр соединения поможет найти явные недостатки, однако при простом осмотре не обнаружатся скрытые дефекты, при сваривании часто образуются внутренние трещины и поры.

На больших предприятиях существует отдельная должность контролера качества, однако, чаще всего, сварщик осуществляет такую проверку самостоятельно. Используется несколько методов контроля, мы вам о них расскажем.

Варианты контроля качества

Используется несколько различных методов контроля, некоторые из них требуют применения специального оборудования. Все они применяются для проверки прочности и надежности сварных соединений.

Качество шва зачастую предсказуемо, потому что зависит оно от мастерства сварщика и используемых им оборудования и материалов, однако самый опытный сварщик может допустить ошибку, а цена такой ошибки может быть слишком высока.

Самый распространенный способ контроля – визуальный, он используется в 100% случаев. Кроме него существуют и более сложные методы, такие как магнитный, ультразвуковой, радиографический и капиллярный.

Кроме этого, часто сварной шов проверяется на протекание. Для достижения максимального результата необходимо применять последовательно несколько способов.

Визуальный контроль качества

Самый простой и быстрый способ обнаружить недостатки соединения, не требующий дополнительного оборудования либо материалов.

Осмотр должен производиться тщательно, шов должен быть осмотрен полностью. Не должно быть видимых дефектов, трещин, шов должен быть ровным и равномерным, с одинаковой толщиной и высотой по всей длине.

Не должно быть непроваренных участков, наплывов, складок. При наличии какого-либо из перечисленных дефектов шов считается некачественным. Для более детального осмотра шва можно использовать мощный осветительный прибор и лупу.

Если дефекты все же обнаружены, вам могут пригодиться измерительные инструменты для их замеров.

Визуальный метод не позволит вам выполнить полноценную проверку соединения, однако с него рекомендуется начинать. После него применяются другие варианты.

Капиллярный способ

Также несложный и недорогой метод. Для него необходимы специальные жидкие средства, способные заполнять мельчайшие поры и трещины. С помощью этого метода можно проверить деталь любой формы из любого материала.

Такие жидкости называются пенетрантами, (penetrant (англ.) – проникающая жидкость).

Они отличаются малой величиной поверхностного натяжения, за счет этого проникают в самые маленькие трещины и поры. При этом они хорошо видимы и качественно маркируют все имеющиеся дефекты.

Такие жидкости можно приобрести в готовом виде, а можно приготовить самим, в сети можно найти множество рецептов. Каждый из них позволяет приготовить жидкость со своими свойствами.

Распространены пенетранты на основе скипидара, бензола. Часто применяется керосин. Капиллярный метод является одним из самых удачных.

Герметичность соединения

Качество сварного шва зависит не только от наличия явного или скрытого брака, например трещин или пор. Важной характеристикой сварного соединения является его герметичность.

Проверка сварного соединения на герметичность имеет много названий – гидроиспытание, пузырьковый способ и др.

Разница в названии не меняет сути проверки – поиск пробоев, нарушающих герметичность шва. Проводится такая проверка с использованием газов либо жидкостей.

Способ схож с капиллярным, но здесь средство подается под давлением и проникает в имеющиеся отверстия.

Метод этот может быть гидравлическим либо пневматическим., зависит это от используемого для проверки вещества. При пневматическом способе можно проверить шов как обдувая его воздухом, так и используя вакуум.

Пневматический способ

Здесь используется газ или воздух, подающийся в область соединения под давлением. Шов предварительно покрывается раствором мыла.

В местах, где герметичность соединения нарушена, образуются мыльные пузыри. Так же деталь можно проверить, не обдувая ее, а помещая в вакуум. Мыльный раствор готовится из расчета 1 кусок мыла на 1 литр воды.

Рецепт зависит от состояния окружающей среды, при температуре ниже нуля рекомендуется заменить 50% воды спиртом. На наличие дефектов может указывать падение давления, поэтому желательно использовать манометр.

По технике безопасности при таком методе должен быть установлен защитный клапан. Самым простым методом пневматического контроля с давних пор является погружение детали в воду. В местах сквозных дефектов мы увидим пузырьки воздуха.

К способам пневматического контроля относится также проверка соединения аммиаком. Шов предварительно покрывается особой лентой, а в область соединения под давлением направляется аммиак. В местах пробоев лента окрашивается в красный цвет.

Гидравлический способ

Смысл тот же, что и при пневматическом методе, однако веществом для проверки шва является вода либо масло. Деталь после сваривания помещается в жидкость на 5-15 мин.

Продолжительность зависит от материала, из которого деталь сделана. Зона соединения несильно простукивается молотком. При наличии пробоев, через них будет вытекать средство контроля.

Магнитнопорошковый способ

Проверка заключается в создании в области соединения магнитного поля. На поверхность шва наносится ферромагнитный порошок.

Под действием магнитного поля порошок располагается в направлении его линий, искажения формы этих линий указывают на наличие дефектов.

Этот метод эффективен, однако сложен и дорог, поэтому применяется он только для проверки особо ответственных деталей.

Ультразвуковой способ

Один из самых необычных способов контроля, основан на свойствах ультразвука. Ультразвук подается в область соединения. Если дефект присутствует, отраженные волны искажаются, по этому искажению можно определить наличие дефекта и его тип.

Единственный недостаток этого метода – применяться он может только подготовленным специалистом. В остальном этот метод достаточно удобен и эффективен, может применяться для любых металлов.

Радиографический метод

Метод, называемый еще радиационным или гаммаграфическим, является уменьшенной версией стандартного рентгена. Метод современный, эффективный, однако довольно дорогостоящий и ограниченный по времени работ, так как является вредным для здоровья.

Гамма-лучи, проходя через деталь, отмечаются на на специальной пленке. Так можно увидеть любой скрытый дефект.

Метод постоянно совершенствуется. Появилась его новая разновидность – цифровая радиография, использующая компьютеры. Изображение сохраняется, выводится на монитор, далее его можно редактировать для облегчения обнаружения дефектов.

Планируется сделать этот процесс полностью автоматизированным, без участия человека.

Заключение

Должность контролера качества очень ответственна и требует серьезных навыков. Хороший специалист подберет оптимальный набор методов контроля, в зависимости от формы детали, металла, из которого она состоит, условий проведения работ.

Не стоит забывать также, что при проверке качества следует выполнять все правила техники безопасности, как и при сварочных работах.

Источник: https://prosvarku.info/tehnika-svarki/kontrol-kachestva-svarnyh-soedinenij

Контроль качества сварных швов и соединений

21.11.2016

- Контроль сварных швов условно можно разделить на 2 этапа – до проведения сварочных работ (предупреждающий образование дефектов) и в процессе эксплуатации металлоконструкций (выявляющий уже имеющиеся дефекты).

- Попробуем рассмотреть более детально каждый из этих этапов.

- Контроль, предупреждающий образование дефектов сварки.

- В нем учитываются и контролируются следующие параметры:

- Подготовка сварки, контролируются:

- Состояние и свойства рабочей поверхности

- Сварочное оборудование и расходные материалы (электроды, флюсы, присадки и пр.)

- Квалификация специалистов

- Качество и свойства свариваемых и сварочных материалов

- Порядок наложения швов и дальнейшая зачистка швов

Все сварочные работы регламентируются НД. Сборку под сварку и разделку швов осуществляют по стандартам и техническим условиям.

После проведения всех работ и начала использования металлоконструкций появляется необходимость в выявлении дефектов, возникающих в процессе эксплуатации.

И тут мы переходим к тому, каким образом стоит контролировать и выявлять имеющиеся дефекты.

Способы контроля качества сварных швов и соединений

Внешний контроль

Самый простой, наименее затратный, но при этом позволяющий обнаружить только самые значительные дефекты способ – внешний. Внешний контроль швов включает в себя не только визуальный осмотр, но также обмер сварных швов, замеры кромок и прочие процедуры.

Внешний осмотр и обмеры швов — наиболее простые и широко распространенные способы контроля их качества. Они являются первыми контрольными операциями по приемке готового сварного узла или изделия. Этим видам контроля подвергают все швы независимо от того, как они будут испытаны в дальнейшем.

Внешним осмотром швов выявляют наружные дефекты: непровары, наплывы, подрезы, наружные трещины и поры, смещение свариваемых кромок деталей и т.п. Визуальный осмотр производят как невооруженным глазом, так и с применением лупы с увеличением до 10 раз.

Всякий контроль сварных соединений начинается с внешнего осмотра, с помощью которого можно выявить не только наружные дефекты, но и некоторые внутренние. Например, разная высота и ширина шва и неравномерность складок свидетельствуют о частых обрывах дуги, следствием которых являются непровары.

Перед осмотром швы тщательного очищаются от шлака, окалины и брызг металла. Более тщательная очистка в виде обработки шва (промывкой спиртом и травлением 10%-ным раствором азотной кислоты) придает шву матовую поверхность, на которой легче заметить мелкие трещины и поры.

Обмеры швов позволяют судить о качестве сварного соединения: недостаточное сечение шва уменьшает его прочность, слишком большое — увеличивает внутренние напряжения и деформации.

Размеры сечения готового шва проверяют по его параметрам в зависимости от типа соединения. У стыкового шва проверяют его ширину, высоту, размер выпуклости со стороны корня шва, в угловом — измеряют катет. Замеренные параметры должны соответствовать ТУ или ГОСТам.

Размеры швов контролируют обычно измерительными инструментами или специальными шаблонами.

Внешний осмотр и обмеры сварных швов не дают возможности окончательно судить о качестве сварки. Они устанавливают только внешние дефекты шва и позволяют определить их сомнительные участки, которые могут быть проверены более достоверными способами.

После проведения визуального контроля швы могут контролироваться металлографическими исследованиями, химическим анализом, механическими испытаниями, просвечиванием рентгеновскими и гамма-лучами, магнитными методами и с помощью ультразвука.

Металлографические исследования (разрушающий контроль)

Заключаются в следующем: высверливается отверстие, проходящее через шов и основной металл. Поверхность отверстия протравливают 10%-ным водным раствором двойной соли хлорной меди и аммония в течение 1-3 мин. Осадок меди удаляют водой.

Протравленную поверхность осматривают невооруженным глазом или с помощью лупы. При этом выявляют качество провара и наличие внутренних дефектов.

Для ответственных сварных конструкций производят более полные металлографические исследования макро — и микрошлифов из специально сваренных контрольных пластин или из пластин, вырезанных из сварных соединений.

Химическим анализом определяют состав основного и наплавленного металлов и электродов, а также их соответствие установленным техническим условиям на изготовление сварного изделия. Методы отбора проб для химического и спектрального анализов описаны в ГОСТ 7122—81.

Механические испытания проводят либо на специально сваренных контрольных образцах, либо на образцах, вырезанных из сварного соединения. С их помощью определяют предел прочности на растяжение, ударную вязкость, твердость и угол загиба.

Радиографический контроль

После того как визуальный осмотр завершен, следует его просвечивание. Эта процедура требует использования рентгена или гамма-лучей. При проверке рентгеном аппарат устанавливают с внутренней стороны металлоконструкции.

С помощью рентгена можно увидеть места, где сварочное оборудование оказало недостаточное воздействие – на пленке они будут отмечены пятнами более темных оттенков, чем основной цвет соединений. С помощью рентгена можно увидеть места, где сварочное оборудование оказало недостаточное воздействие – на пленке они будут отмечены пятнами более темных оттенков, чем основной цвет соединений.

С помощью подобного метода происходит выявление трещин в металлоконструкции, непроваров, шлаковых включений и других деформаций, незаметных при внешнем осмотре.

Рентгенографическим способом можно контролировать металлические соединения толщиной не более 6 см.

Контроль непроницаемости сварных швов и соединений

Сварные швы и соединения ряда изделий и сооружений должны отвечать требованиям непроницаемости (герметичности) для различных жидкостей и газов. Учитывая это, во многих сварных конструкциях (емкости, трубопроводы, химическая аппаратура и т.д.) сварные швы подвергают контролю на непроницаемость.

Этот вид контроля производится после окончания монтажа или изготовления конструкции. Дефекты, выявленные внешним осмотром, устраняются до начала испытаний.

Непроницаемость сварных швов контролируют следующими методами: капиллярным (керосином), химическим (аммиаком), пузырьковым (воздушным или гидравлическим давлением), вакуумированием или газоэлектрическими течеискателями.

Контроль керосином основан на физическом явлении капиллярности, которое заключается в способности керосина подниматься по капиллярным ходам — сквозным порам и трещинам. В процессе испытания сварные швы покрываются водным раствором мела с той стороны, которая более доступна для осмотра и выявления дефектов.

После высушивания окрашенной поверхности с обратной стороны шов обильно смачивают керосином. Неплотности швов выявляют по наличию на меловом покрытии следов проникшего керосина. Появление отдельных пятен указывает на поры и свищи, полос — сквозных трещин и непроваров в шве.

Благодаря высокой проникающей способности керосина обнаруживаются дефекты с поперечным размером 0,1 мм и менее.

Контроль аммиаком основан на изменении окраски некоторых индикаторов (раствор фенолфталеина, азотнокислой ртути) под воздействием щелочей. В качестве контролирующего реагента применяется газ аммиак.

При испытании на одну сторону шва укладывают бумажную ленту, смоченную 5%-ным раствором индикатора, а с другой стороны шов обрабатывают смесью аммиака с воздухом.

Аммиак, проникая через неплотности сварного шва, окрашивает индикатор в местах залегания дефектов.

Контроль воздушным давлением (сжатым воздухом или другими газами) подвергают сосуды и трубопроводы, работающие под давлением, а также резервуары, цистерны и т.п. Это испытание проводят с целью проверки общей герметичности сварного изделия.

Малогабаритные изделия полностью погружают в ванну с водой, после чего в него подают сжатый воздух под давлением, на 10 — 20% превышающим рабочее. Крупногабаритные конструкции после подачи внутреннего давления по сварным швам покрывают пенным индикатором (обычно раствор мыла).

О наличии неплотностей в швах судят по появлению пузырьков воздуха. При испытании сжатым воздухом (газами) следует соблюдать правила безопасности.

Контроль гидравлическим давлением применяют при проверке прочности и плотности различных сосудов, котлов, паро-, водо- и газопроводов и других сварных конструкций, работающих под избыточным давлением.

Перед испытанием сварное изделие полностью герметизируют водонепроницаемыми заглушками. Швы с наружной поверхности тщательно просушивают обдувом воздухом. Затем изделие заполняют водой под избыточным давлением, в 1,5 — 2 раза превышающим рабочее, и выдерживают в течение заданного времени.

Дефектные места определяют по проявлению течи, капель или увлажнению поверхности швов.

Магнитографический способ проверки качества необходим, чтобы обнаружить поле рассеивания, образующееся там, где есть дефекты. Способ заключается в намагничивании поверхности детали, после чего область полей появляется сверху магнитной ленты, которую прижимают на поверхность швов.

Весь процесс проверки металлоконструкции фиксируется с помощью дефектоскопа, а после информация считывается и, таким образом, устанавливается, есть ли на швах дефекты. Подобный метод позволяет выявлять наличие трещин, пор, непроваров, шлаковых включений и других дефектов, возникающих в процессе сварки.

Также с помощью магнитографического метода можно определить наличие на поверхности швов поперечных трещин, широких непроваров или округлых пор, однако с поиском дефектов подобного рода данный метод справляется несколько хуже. Использовать его можно только для металлических заготовок, толщина которых не превышает 1.2 см.

Ультразвуковой способ проверки качества часто используется для оценки на соответствие ГОСТ стали и изделий из цветного металла.

Ультразвуковой способ заключается в направлении звукового колебаний на поверхность металла и последующего отражения, чтобы выявить возможные дефекты. Для получения ультразвуковой волны используют несколько пьезоэлектрических кварцевых пластин, которые фиксируются в щупе.

После колебания ультразвуковой волны, которые отражаются от металла, улавливаются специальным устройством – искателем, который преобразует ультразвуковой луч в заряженный электричеством импульс, переходящий к усилителю, а затем воспроизводящийся с помощью индикатора.

Для того чтобы ультразвуковой способ был эффективен, перед тем, как ультразвуковой луч направляют на металл, его поверхность предварительно покрывают автолом или компрессорным маслом.

Химический метод контроля на соответствие ГОСТ заключается в обработке поверхности швов фенолфталеиновым раствором, перед этим поверхность необходимо тщательно зачистить, удалив все шлаки и загрязнения.

После нанесения раствора место обработки накрывается тканью, которая пропитывается азотнокислым серебром (раствор 5%).

Этот метод позволяет выявить наличие локальных течей: на этих местах серебро приобретет серебристо-черный вид, а фенолфталеин – красный.

Для того чтобы определить, насколько плотность сварного шва соответствует ГОСТ, применяют метод пробы керосином. Благодаря ему можно найти самые маленькие дефекты, размер которых может быть около 0.1 мм.

Для выявления дефектов качества швы покрываются каолином или мелом с одной стороны, и смачивается керосином с другой. При наличии проницания в шве, на поверхности каолина или мела появятся жирные пятна желтого цвета.

Появляются они не сразу, поэтому проверка на ГОСТ этим методом проводится не менее 4 часов.

Капиллярный контроль

Основан на капиллярной активности жидкостей — их способности втягиваться, проникать в мельчайшие каналы (капилляры), имеющиеся на поверхности материалов, в том числе поры и трещины сварных швов. Чем выше смачиваемость жидкости и чем меньше радиус капилляра, тем больше глубина и скорость проникновения жидкости.

С помощью капиллярного контроля можно контролировать материалы любого вида и формы — ферромагнитные и неферромагнитные, цветные и черные металлы и их сплавы, керамику, пластмассы, стекло. В основном, капиллярный метод применяют для обнаружения невидимых или слабовидимых невооруженным глазом поверхностных дефектов с открытой полостью.

Однако с помощью некоторых материалов (керосина, например) можно с успехом обнаруживать и сквозные дефекты.

Источник: https://alfatest.ru/support/articles/kontrol-kachestva-svarnykh-shvov-i-soedineniy/