- Классификация режущего инструмента

- Сферы использования

- Выбор режущего инструмента

- Основные виды резки металла

- Способы резки

- Газокислородная резка

- Плазменная

- Резка ленточной пилой

- Резка на дисковом станке

- Инструменты для резки

- Ручные ножницы

- Пилы

- Углошлифовальная машина

- Режущие инструменты по металлу их классификация, типы, виды и характеристики этих современных устройств металлообработки

- Классификация металлорежущего инструмента

- Основные виды металлорежущего инструмента

- Резцы

- Фрезы

- Сверла, зенкеры, зенковки и развертки

- Протяжки и прошивки

- Зуборезный и обкаточный инструмент

- Резьбонарезной тип режущего инструмента

- Абразивные виды

- Ручной металлорежущий инструмент

- Сферы использования

- Выбор вида режущего инструмента для металлообработки

- Из каких материалов они изготавливаются?

- 7 лучших приспособлений для резки металла: обзор всех тонкостей

- Электролобзик

- Ножницы по металлу

- Болгарка

- Сабельная пила

- Труборез

- Реноватор

- Электрические ножницы по металлу

Для резки материалов могут применяться самые различные инструменты. Их классификация проводится по достаточно большому количеству признаков, которые позволяют провести выбор наиболее подходящего варианта исполнения изделия. Режущий инструмент при этом изготавливается из самого различного материала.

Классификация режущего инструмента

Выделяют довольно большое количество различных признаков классификации режущего инструмента, основной можно назвать конструктивные признаки. В зависимости от геометрической формы и основных параметров выделяют следующие варианты:

- фрезы;

- резцы;

- зенкеры;

- сверла;

- развертки;

- цековки;

- метчики;

- плашки;

- шеверы;

- ножовочное полотно;

- инструмент абразивного типа.

Все приведенные выше виды режущих инструментов характеризуются своими определенными особенностями. Примером можно назвать ручной режущий инструмент под названием плашка. За счет применения особого крепления можно получить резьбовую поверхность на цилиндрической поверхности.

Довольно большое распространение получили резцы. Их относят к режущему инструменту, который предназначен для обработки исключительно тел вращения.

Среди особенностей подобного варианта исполнения отметим следующее:

- Есть рабочая часть и державка.

- Угол заточки может существенно отличаться в зависимости от предназначения изделия.

- При изготовлении применяются самые различные сплавы, которые и определяют область применения изделия.

Фрезеры встречаются в последнее время довольно часто. Это связано с тем, что подобный режущий инструмент может использоваться для получения корпусных изделий. Особенностью назовем то, что основное вращение передается фрезе, в это время заготовка находится в неподвижном состоянии. Конструктивно фрезы намного сложнее резцов, что определяет более высокую стоимость.

Основная классификация фрез представлена областью применения. Примером назовем следующие варианты исполнения:

- Концевые.

- Цилиндрические.

- Червячные и другие.

Встречается просто огромное количество фрез, все они также обладают своими определенными характеристиками.

Довольно распространены сверла. Подобное изделие осевого типа применяется в случае, когда нужно получить отверстие в сплошном материале.

На момент резания сверла совершают вращательное движение, по винтовым канавкам стружка удаляется с зоны резания. Отличаются сверла по следующим признакам:

- Тип применяемого материала.

- Диаметральный размер.

- Тип хвостовика.

- Угол заточки режущей кромки.

Инструменты осевого типа весьма распространены. Примером можно назвать зенкеры, применяемые для корректировки размера и формы отверстия. Кроме этого, в эту группу включаются и развертки, которые требуются для удаления высокой шероховатости с поверхности стенок отверстия.

Инструменты режущие и ударные с острой режущей кромкой также весьма распространены. В эту группу включается долбяк, который может применяться для получения зубьев. Довольно обширными возможностями характеризуются насадки абразивного типа, применяемая для снижения степени шероховатости поверхности.

Все приведенные выше изделия можно разделить на несколько основных групп:

- Изделия для работы с телами вращения. В эту группу входят различные резцы и абразивные круги. Как правило, в подобном случае основное вращение получает заготовка, а инструмент находится в неподвижном состоянии. Устанавливаются эти изделия на токарном оборудовании самого различного типа.

- Достаточно большая группа представлена режущими инструментами, предназначенными для получения и обработки уже готового отверстия. Примером можно назвать сверла, протяжки, зенкеры и другие варианты исполнения. Осевой получает вращение, режущая часть представлена витками с различным углом заточки.

- Отдельная группа представлена приспособлениями, предназначенными для нарезания резьбовых витков на цилиндрической поверхности. Особая форма режущей части позволяет получать витки с определенным расположением относительно друг друга. Резьбовая поверхность сегодня встречается крайне часто, так как она применяется при создании различных соединительных элементов. В быту нарезка проводится при применении ручных инструментов, в промышленности встречаются станки с особыми режимами работы.

- Довольно большое распространение в машиностроительной отрасли получили зубчатые колеса и другие подобные изделия. Для их получения подходят шеверы, долбяки и другие.

Выделяют также второстепенные признаки классификации. Примером назовем то, каким образом режущая кромка взаимодействует с обрабатываемой поверхностью. По этому признаку выделяют:

- Обычные варианты исполнения получили весьма широкое распространение. Как правило, они получаются при применении технологии литья. Основная и рабочая часть конструкции в большинстве случаев представлена идентичным материалом.

- Ротационные характеризуются непрерывным обновляющимся круговым лезвием.

Важным критерием можно назвать тип изготовления. В зависимости от этого выделяют:

- Цельные конструкции встречаются крайне часто, что связано с их относительно невысокой стоимостью и надежностью в применении.

- Составные обходятся намного дороже, но при этом есть возможность использовать более качественные материалы при создании режущей кромки.

- Сборные также характеризуются тем, что состоят из отдельных частей.

Сборные также можно охарактеризовать тем, что соединение разъемное. Составные зачастую изготавливаются при применении технологии сварки, за счет чего провести отсоединение режущей кромки не получится.

Классификация режущего инструмента также проводится по способу крепления.

Выделяют следующие варианты исполнения:

- Хвостовые.

- Призматические.

- Насадные.

В продаже можно встретить просто огромное количество различных вариантов исполнения дополнительной оснастки, которая существенно расширяет функциональность оборудования.

Сферы использования

Сфера применения режущего инструмента весьма обширна. Большая часть изделий встречается в машиностроении, так как заготовки представлены различными сплавами. Рассматривая сферу применения отметим следующие моменты:

- Большая часть изделий может резать по металлу только при условии передачи большого усилия при жестком закреплении заготовки. Именно поэтому они изготавливаются таким образом, чтобы могли устанавливаться в станках и другом подобном оборудовании. Область применения – промышленность с различным показателем производительности труда. Отличительной особенностью подобной группы можно назвать длительный эксплуатационный срок и устойчивость к износу.

- Также обработка заготовок может проводится в домашней мастерской. Для подобного случая подходят варианты исполнения, которые применяются при ручной обработке или применении настольного оборудования. Специалисты рекомендуют выбирать для домашней мастерской варианты исполнения из низкой ценовой категории. Это связано с тем, что они отлично подходят для обработки при небольшой подаче и скорости резания. Режущие инструменты для промышленных станков обходятся намного дороже и требуют профессиональной периодической заточки.

В целом можно сказать, что область применения режущего инструмента весьма обширна. Механическое резание может проводится только при наличии режущей кромки.

Выбор режущего инструмента

Только правильно подобранный инструмент может применяться для получения качественного изделия. Среди столь большого выбора подобрать наиболее подходящий вариант исполнения изделия сложно. Режущий инструмент по металлу выбирают с учетом следующих рекомендаций:

- Для начала определяется поставленная задача. Как правило, технология производства составляется технологом, который также указывается наиболее подходящий режущий инструмент. К примеру, получить тело вращения можно с требуемым диаметром можно при использовании резца, отверстие сверла. При этом одна деталь может изготавливаться при применении одного вида изделия с различными параметрами.

- Следующий шаг заключается в определении того, какое именно оборудование будет применяться для передачи вращения. Примером можно назвать промышленные станки или ручные конструкции. От этого момента зависит то, какая державка подойдет.

- На момент составления технологической карты указываются основные параметры резания. С учетом подобного показателя проводится выбор режущего инструмента по типу применяемого материала при изготовлении основной или рабочей части.

- Учитывается и производительность применяемого оборудования. Для выпуска большого количества продукции нужно выбирать вариант исполнения с повышенной износостойкостью.

Производство режущего инструмента предусматривает соблюдение определенных требований, которые устанавливаются в проектной документации. Кроме этого, уделяется внимание популярности бренда, так как от этого зависит качество.

В заключение отметим, что неправильно подобранное изделие может создать серьезные проблемы.

Основные виды резки металла

Резка металла представляет собой процесс разделения материала на части. Таким способом производится раскрой металлических листов или отрезка сортового проката.

Воздействием режущего инструмента на металл создаются заготовки для дальнейшей обработки. По разработанным чертежам формируется конфигурация поверхности. Для обработки металла резанием необходимо оборудование.

Это могут быть ручные инструменты, механические станки или приспособления, обеспечивающие нагрев материала.

Газокислородная резка

Газокислородная резка

Способы резки

Существует несколько способов разделения материала. Технология зависит от оборудования, применяемого в процессе работы. Выделяют следующие виды резки металла:

- ручную;

- гидроабразивную;

- термическую.

Ручное резание металла не является высокоэффективным и в промышленных масштабах не используется. При ручной резке используются следующие инструменты:

- ножницы;

- ножовка;

- лобзик;

- болгарка.

Гидроабразивный способ резки основан на воздействии струи воды, смешанной с абразивными частицами, на обрабатываемую заготовку. Давление подаваемой жидкости составляет 5000 атм. К преимуществу такой резки металла относится возможность получения разнообразных линий. Обработке подвергаются сплавы определенной марки с небольшой толщиной листа.

Резание металлов горячим способом основано на отсутствии контакта между инструментом и заготовкой. Горячая струя расплавляет и разделяет материал в нужном месте.

К видам термической резки относятся:

- газокислородная;

- лазерная;

- плазменная.

Газокислородная резка

Газокислородная резка состоит из 2 этапов:

- В место реза направляется струя пламени, которая выходит из резака. В качестве горючего материала используется ацетилен.

- После разогрева идет подача кислорода, который прорезает размягченную металлическую поверхность. Параллельно удаляются окислы.

В процессе работы расстояние от нижней точки резака до поверхности изделия должно оставаться постоянным. От этого зависит качество реза.

Для этой цели используются лазерные резаки. Процесс основан на подаче лазерного луча в точку поверхности. Происходит фокусирование тепловой энергии. Ведется прогрев участка, расплавление материала и последующее его испарение.

При перемещении луч разрезает поверхность. К недостаткам способа относится возможность работы с изделиями низкой теплопроводности и небольшой толщины.

Лазерная резка металла

Лазерная резка металла

Плазменная

В качестве оборудования для плазменной резки используется плазматрон. Через имеющееся в нем сопло под высоким давлением выходит кислород. Его температура составляет до 20 тыс. градусов. Ширина пучка 3 мм.

Происходит нагрев участка поверхности, его частичное выгорание и выдувание расплава. К преимуществу метода относится высокая скорость реза и возможность работать с заготовками до 150 мм толщины.

Механическая резка металла осуществляется с помощью воздействия специальной стали с высокой степенью закалки. За счет большой твердости инструмент разрезает изделие.

При резке используются такие виды оборудования:

- ленточная пила;

- гильотина;

- дисковый станок.

Резка ленточной пилой

Ленточная пила представляет собой полотно, которое закрепляется в специальном оборудовании. Материал инструмента такой же, как и у ручного изделия. На одной стороне расположены зубцы. В процессе работы двигателя станка идет вращение шкивов, благодаря которому происходит непрерывное движение ленты.

В процессе работы наблюдается небольшой отход, потому что ширина полотна составляет 1,5 мм. Возможна резка как листового металла, так и круглых заготовок.

Гильотинная резка металла используется для подготовки заготовок из листовой стали при штамповочных операциях. Разрезаемое полотно располагается на горизонтальной поверхности, подается до упора и разрезается гильотинными ножницами по всей ширине одним ударом.

Важно то, что ножи прикасаются к листу не по всей длине поверхности. Верхний инструмент располагается под углом. Соприкосновение с металлом идет в 1 точке, которая перемещается по всей длине реза. Процесс напоминает работу обыкновенных ножниц.

Резка на дисковом станке

В качестве рабочего инструмента используется диск. По его наружной поверхности располагаются зубья. Сверху стоит защитный кожух. В качестве привода используется электродвигатель, который приводит во вращение диск. Получается срез высокого качества.

По такому же принципу устроены труборезы, которыми разрезаются трубы. В процессе работы идет постоянный поворот заготовки на 360 градусов. Есть возможность делать срезы под разными углами.

Инструменты для резки

При работе в домашних условиях важно знать, чем режется металл. Чаще всего используются ручные ножницы или ножовка. Для промышленности требуются станки, с установленной на них пилой или гильотиной. Это связано с большими объемами производства и необходимостью выдержки точности размеров.

Резка металла ножницами

Резка металла ножницами

Ручные ножницы

Ручными ножницами можно разрезать материал, толщиной до 3 мм. Они имеют несколько видов резцов по металлу:

- Резцы для прямого реза.

- Для криволинейного.

- Пальцевые. Бывают прямого вида и зеркального. С их помощью вырезаются сложные фигуры.

- С одним подвижным лезвием, а вторым фиксированным, закрепленным в верстак.

Пилы

Пилы часто используются для резки металла. Они бывают нескольких видов:

- Ручные. Вставляются в специальную раму, имеющую С-образный вид.

- Дисковые. В качестве привода используется электродвигатель или ручное приспособление.

- Ленточные. Применяются только в промышленных целях.

- Торцевые. Имеют возможность совершать рез под разными углами.

- Маятниковые. Отличительной особенностью является наличие на торцевой части твердосплавной напайки.

- Циркулярные. Торец изготавливается из абразивных или твердосплавных напаек.

Углошлифовальная машина

В качестве станка для резки используется углошлифовальная машина. Другое ее название — болгарка. Она обладает следующими преимуществами:

- Благодаря небольшому весу и малым габаритам приспособление удобно в работе.

- Возможность резки изделий разной толщины.

- Большой выбор вариантов сменных дисков.

Благодаря процессу обработки металлов резанием, есть возможность получения любого вида изделий. Для этого существует разнообразный инструмент, с помощью которого ведется не только распил в прямом направлении, но и выпиливаются сложные фигуры.

Режущие инструменты по металлу их классификация, типы, виды и характеристики этих современных устройств металлообработки

08Дек

Содержание статьи

Для обработки заготовок сегодня используются самые разные приспособления.

Обратим внимание на едва ли не самые востребованные из них – на режущие приспособления по металлу: подробно рассмотрим признаки, по которым они разделяются, и сферу применения каждого из них, конструктивные особенности и основные рабочие параметры. Столько нюансов – чтобы вы понимали, какой из них выбирать и использовать в каждой конкретной ситуации.

Отдельно отметим, что они непросто до сих пор актуальны, но и сохраняют перспективность. Именно механическая технология остается востребованной, во многом в силу своей доступности. Момент унификация тоже играет свою роль: одни и те же сверла и фрезы зачастую подходят для целых серий станков и, при всей своей совместимости могут обеспечить высокую точность результата.

Классификация металлорежущего инструмента

Есть ряд ключевых параметров – взглянем на каждый.

По характеру обработки (действия) их разделяют на:

- лезвийные – срезают лишний материал;

- абразивные – истирают поверхность, доводя ее до нужной геометрии путем шлифования.

По конструктивному исполнению они могут быть:

- цельные – полностью выполнены из одной заготовки;

- составные – сделаны из нескольких деталей, все соединения которых неразъемные;

- сборные – их элементы скрепляются так, чтобы их не составляло труда разъединить при необходимости.

По варианту крепления выделяют насадные и хвостовые. А также есть варианты по приводам (с ручным, машинным или комбинированным) и по форме (пластинчатые, цилиндрические, дисковые, конические), и каждый из них востребован в своей нише.

Основные виды металлорежущего инструмента

В зависимости от назначения, проводимых с их помощью операций и особенностей исполнения, все приспособления разбиваются на ряд групп. Рассмотрим каждую, уделяя внимание ключевым моментам.

Резцы

Есть широкая номенклатура их размеров, но каждый их представитель однолезвийный и предназначен для обработки всевозможных тел вращения. И все они обладают следующими нюансами конфигурации:

- сделаны с державкой и рабочей частью;

- изготовлены из сплавов, определяющих конкретный материал, а значит и сферу их применения;

- с определенным углом заточки, зависящим от случаев использования.

Их также разделяют по назначению – на следующие варианты:

- отрезные – для отделения (какой-то доли заготовки от целого) под углом в 90 0

- проходные – прямые, отогнутые, упорные – для снятия фасок, в том числе и перпендикулярно оси вращения;

- резьбовые – для создания витков изнутри или снаружи деталей;

- расточные – предназначенные для расширения глухих или сквозных отверстий.

По своему конструктивному исполнению они могут быть как цельными, так сборными – со сменными пластинами, обеспечивающими универсальность (но, к сожалению, снижающими общую надежность и долговечность).

В зависимости от стороны закрепления на держателе, резцы для токарных станков подразделяются на правые и левые. Проверить, какой из них попал к вам, достаточно просто. Нужно лишь положить на него ладонь соответствующей руки, к вершине пальцами. Направления большого и главной кромки должны совпадать – посмотрите на схему ниже:

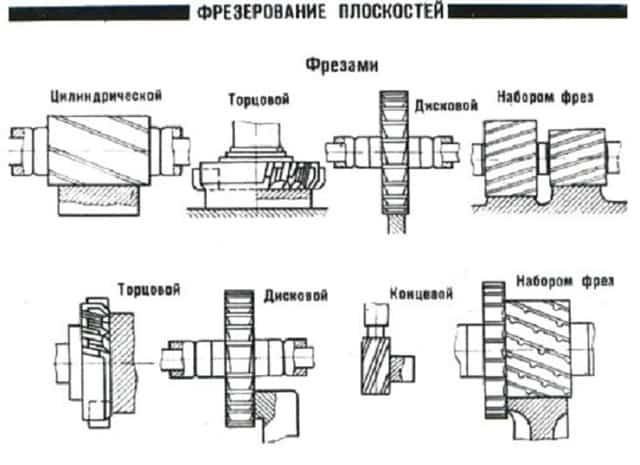

Фрезы

Это чуть ли не самые востребованные многолезвийные режущие инструменты в машиностроении, выполненные в виде тел вращения и снабженные зубцами на рабочих поверхностях. Внимание, они снимают материал с неподвижно зафиксированного изделия. По своей конструкции сложнее представителей предыдущей группы, поэтому стоят дороже.

Используются они для решения широкого круга задач: для придания нужной геометрии боковым и торцевым плоскостям (наружным), для растачивания отверстий до необходимого диаметра, для выполнения сравнительно сложных фигурных контуров из простой (прямоугольной) заготовки.

На группы они делятся сразу по нескольким показателям:

- по расположению зубцов;

- по специфике кромки;

- по выполняемым операциям;

- по креплению насадок;

- по материалу изготовления.

Современная классификация режущего инструмента очень широка и разнообразна, поэтому сосредоточим внимание на самых популярных и востребованных видах фрез. На их примере можно составить верное впечатление о других аналогичных приспособлениях. Итак, наиболее актуальны следующие их модели:

Концевые – нужны для создания контурных выемок, уступов, глубоких пазов, плавных переходов при формировании сложных рельефов корпусных деталей. Внешне похожи на сверла, но без кромок в нижней части, и зачастую выполняются с коническим хвостовиком, обеспечивающем жесткость крепления.

Цилиндрические – сделаны как втулки с технологическими отверстиями и пазами, за счет которых и монтируются на оправку. Обладают сразу несколькими лезвиями, расположенными вдоль оси, с наклоном. Используются для высокоточной зачистки отдельных участков заготовки, с их помощью также может производиться кантовка (если установить угловые головки на шпиндель).

Дисковые – их форма понятна уже из названия; они достаточно тонкие и действуют перпендикулярно направлению движения детали, что позволяет выполнять пропилы от 1 мм. По виду пластин эти режущие инструменты для обработки металла подразделяются на пазовые, полукруглые, трехсторонние, модульные.

Торцовые – у них кромки размещены снизу корпуса, и такая конфигурация позволяет поддерживать высокую скорость обтачивания плоскости (стол-фиксатор при этом перемещается продольно); в результате производительность труда в несколько раз выше, чем при строжке. У них также цилиндрический корпус, с патроном, хвостовиком и шпонкой, передающей крутящий момент.

Червячные – с фигурными лезвиями, заточенными по обратной эвольвенте и расположенными под определенным уклоном (зависит от области применения). Актуальны для создания зубцов на колесах, шестернях, валах. Действуют по принципу обкатки, при вращении заготовки с фиксированным шагом смещения.

Угловые и концевые – часть их представляет собой усеченный конус, и такая форма позволяет быстро торцевать плоские детали вдоль края, обеспечивая ровную и гладкую поверхность.

Пилы – исключительно для операций резания, для чего их зубцы выполняются острыми, зачастую такой же толщины, что и корпус (в таком случае изготавливаются без перехода). Крепятся при помощи пазового соединения. Отличаются экономным раскроем, особенно востребованы при обработке валов и технологических прибылей.

Фасонные – нужны для придания заготовкам сложной и заранее заданной конфигурации (геометрия их поверхности будет обратной кромке). Внешне похожи на напильники, закрепленные в патронах за хвостовики.

Шпоночные – специальные, дисковые и пальчиковые одновременно, сначала действующие подобно буру, после с вертикальной выработкой. Необходимы для создания пазов.

Сверла, зенкеры, зенковки и развертки

Первые приспособления этой группы хорошо знакомы любому человеку, которому хоть раз требовалось проделать отверстие в твердой поверхности. Они осевые, вгрызаются в деталь за счет вращательного движения, стружка при этом удаляется по винтовым канавкам.

Между собой они отличаются такими показателями как:

- материал исполнения;

- хвостовик;

- диаметр (размер);

- угол заточки главной кромки.

Следующий популярный режущий инструмент – это зенкер, используемый или для расширения отверстия (увеличения диаметра), или для его корректировки (повышения точности).

Конические входные участки посадочного места под болты тоже обрабатываются при помощи специального приспособления, которое называется зенковка.

Ну а шероховатость снижается разверткой – ею не составит труда довести плоскость до нужного уровня гладкости.

Протяжки и прошивки

Первые обладают сразу несколькими лезвиями, расположенными последовательно и так, что каждое новое выступает над предыдущим. Такая конфигурация дает возможность снимать материал с заготовки как при вращательном и поступательном движении, так и в статическом режиме – под углом в 90 0 к направлению подачи.

Считаются профессиональным оборудованием и стоят сравнительно дорого, но зато обладают рядом преимуществ:

- ресурс стойкости высок, а это залог низких эксплуатационных затрат;

- в процессе работы задействованы сразу несколько зубьев, что позволяет повысить припуск и является гарантией внушительной производительности;

- квалитет точности – до 6 го включительно;

- с их помощью можно эффективно убирать дефекты.

Прошивка – это современный станочный режущий инструмент, позволяющий быстро делать четырех- и шестигранные, шлицевые, TORX R и другие отверстия.

Если она выполнена как головка, то совместима с токарной, фрезерной, ЧПУ-техникой, эффективна как при горизонтальных, так и при вертикальных проходах.

Ее несущий вал монтирован под заданным углом, на шарикоподшипники, поэтому он успешно выдерживает даже серьезные нагрузки.

Углубление в материал заготовки происходит плавно, потому необходимый профиль посадочного места создается с высокой точностью.

Если же она ориентирована на создание внутренних отверстий, она представляет собой стержень с цилиндрическим хвостовиком и направляющей нужного сечения. Если применяется для пробития внешних посадочных мест, у нее обратная конфигурация – внутри диска выбит нужный профиль, который и воспроизводится при контакте с деталью.

Размерный ряд насчитывает 7 позиций, маркированных латинской литерой G (от G5 до G25).

Зуборезный и обкаточный инструмент

Уже из названия первого понятно, зачем он нужен – для создания элементов сцепления на шлицевых валиках, храповых и червячных колесах и других подобных деталях. И его номенклатура достаточно широка – включает в себя:

- пальцевые и дисковые фрезы – действуют модульно;

- головки – формируют все впадины одновременно путем копирования (за несколько проходов);

- гребенки – прямо- и косозубые, выполняют роль строгальных резцов;

- долбяки – колеса с кромками, позволяющие реализовать наружное/внутреннее зацепление.

В эту же группу входят и приспособления, работающие методом обкатки, то есть так, чтобы кромки в результате скольжения последовательно создавали поверхность необходимой геометрии.

Резьбонарезной тип режущего инструмента

У него тоже «говорящее» название – он нужен для образования винтовых линий различного размера и рисунка, который позволяют обеспечить надежное соединение. Может похвастать широкой номенклатурой, включающей в себя:

- головки, вихревые или самооткрывающиеся, сделанные по ГОСТ 21760-76;

- тангенциальные гребенки;

- лерки (плашки);

- фрезы, дисковые, концевые и другие;

- метчики, в том числе гаечные и автоматные, соответствующие межгосударственным стандартам 1604-71, 3266-81, 6951-71, 8859-74.

Эти приспособления позволяют наносить метрические, дюймовые, конические, трубные цилиндрические, левые и правые резьбы, даже в сквозных или глухих отверстиях.

Абразивные виды

Это всевозможные круги (шлифовальные, зачистные и так далее), чашки, насадки, используемые для механической обработки деталей.

Основная характеристика режущего инструмента данной группы – твердость поверхности, которая должна быть прочнее материала заготовки, чтобы воздействовать на него, а не наоборот.

Потому она исполняется из зерен электрокорунда, синтетических и натуральных алмазов, карбида кремния, хаотично объединенных в связки (бакелитовые, силикатовые, керамические, магнезиальные, вулканитовые, гифталевые).

Благодаря чему она приобретает способность к самозатачиванию: скалываясь и затупляясь, верхние частицы освобождают место для новых слоев.

Все перечисленные варианты приспособлений являются жесткими, но также выделяют и категорию гибких, в которую входят ленты и диски.

Ручной металлорежущий инструмент

Это переносная альтернатива станкам – устройства, облегчающие человеческий труд, и в качестве примеров можно привести:

- профильные или высечные ножницы – применяются для отделения части листового проката от целой заготовки;

- панелерезы – нужны для работы с сэндвич-панелями, обеспечивают скорость и точность проведения операций;

- фальцеосадочные машины – позволяют автоматизировать процесс закрытия лежачих стыков;

- пресс-формеры – необходимы для правильного сдавливания изделий проката;

- мобильные клещи – очень удобны при холодной сварке, помогают с большой силой прижать соединяемые элементы.

Сферы использования

Мы рассмотрели, какие бывают режущие инструменты, но где и когда они востребованы? Они фактически незаменимы во всех основных отраслях промышленности, но эффективно применять их можно только при выполнении определенных требований:

- материал их изготовления обязан быть тверже и прочнее того металла, который они обрабатывают;

- заготовка должна быть надежно закреплена;

- необходимо строго соблюдать технику безопасности и схему производства деталей.

Если все эти условия соблюдаются, можно рассчитывать на длительную и экономически выгодную эксплуатацию.

Еще одна важная ниша – это небольшие частные и домашние мастерские. В них востребованы ручные приспособления – всевозможные машинки и станки, рассчитанные на штучные операции, на низких скоростях и с небольшой подачей.

Выбор вида режущего инструмента для металлообработки

Чтобы сделать правильный заказ, нужно:

- Определить, какие задачи он должен решать – с помощью той же фрезы можно выполнять широкий, но все-таки ограниченный круг работ, она не подойдет там, где требуется сверло.

- Учесть, на какой станок он будет устанавливаться, – просто необходимо, чтобы он был совместимым и мог без лишних потерь воспринимать и передавать усилие вращение.

- Удостовериться, что он сможет поддерживать требуемые параметры резания – провести расчеты, составить технологическую карту, сверить с ней паспортные данные (и другие показатели) понравившихся приспособлений.

- Продумать эффективность применения – при прочих равных лучше покупать тот вариант, износостойкость которого выше, ведь он дольше прослужит, это справедливо даже для серийного производства, в условиях высоких нагрузок.

Из каких материалов они изготавливаются?

Теперь, когда рассмотрены виды режущих инструментов и их назначение, и нужно добавить, что успешно выполнять свою роль они смогут только в том случае, если будут достаточно прочными. А для этого они должны быть сделаны из чего-то очень твердого.

Те же резцы и фрезы выполняются из сплавов, марка которых зависит от задач, призванных решать приспособления:

- Т5К10 – для чернового и обдирочного точения, строгания, копирной обработки легированных и углеродистых поковок, отливок, штамповок;

- Т15К6 – для зенкерования, развертывания и других операций, проводимых над деталями из стали и литья;

- ВК8 – для заготовок из чугуна, цветмета, нержавейки и прочих материалов, предназначенных для эксплуатации на не жестком оборудовании, но в неблагоприятных условиях.

Мы рассмотрели, что такое режущий инструмент, определение дали, примеры сфер использования привели, определиться и купить его тоже поможем. Обращайтесь в компанию «Рокта» и опишите свой случай, мы подберем оптимальные фрезы, сверла, абразивные круги для вашего станка и предложим их по выгодной цене.

7 лучших приспособлений для резки металла: обзор всех тонкостей

При выполнении различного рода домашних работ часто возникает необходимость резки металла. Сам по себе данный процесс не вызывает трудностей. Но для его выполнения необходимо иметь специализированный инструмент.

Самым простым является обычная «дедовская» ножовка по металлу. С задачей она справится, но затраты времени и сил могут неприятно удивить современного человека.

К счастью в настоящее время доступно множество иных приспособлений для механической резки металла.

Электролобзик

Одним из способов справиться с проблемой является использование электрического лобзика.

Электроприбор универсален, поэтому для его использования достаточно просто подобрать соответствующее режущее полотно.

Лобзик удобно использовать для тонкого материала (толщина до 3 мм) и при необходимости фигурной резки. Для последнего варианта желательно подобрать узкое полотно. Распил получится аккуратный и точный.

Ножницы по металлу

Эффективны при резке и ножницы по металлу. В зависимости от вида и толщины материала различают следующие виды инструмента:

- обычные ручные ножницы (используют для листовой стали толщиной 0,4 – 1,1 мм);

- стуловые ножницы (имеют большие габариты и подходят для стали до 2,5 мм);

- силовые ножницы (для стали до 5,0 мм);

- рычажные или маховые ножницы (для материала большой длины с толщиной до 3,0 мм);

- гильотинные (имеют наклонные ножи, подходят для толстых сталей вплоть до 32 мм).

Болгарка

Самым популярным в хозяйстве инструментом является болгарка. С ее помощью также можно резать металл. Для этого необходимо приобрести соответствующий отрезной круг. Они бывают разными по толщине. При тонком листовом материале и необходимости точного реза больше подойдет тонкий круг. Если нужно резать арматуру, то удобнее это делать при помощи круга большей толщины.

Сабельная пила

Главными особенностями работы с металлом при помощи сабельной пилы является отсутствие искр и удобство работы в труднодоступных местах. С использованием днного инструмента рез получится ровным и чистым.

Но следует помнить, что сабельная пила работает только по прямой линии. Это главное ее отличие от лобзика. При изгибе высока вероятность повреждения режущего полотна. Важно также не допустить перегрева режущего материала.

Для этого нужно работать на низких оборотах.

Труборез

Для резки стальных труб эффективнее всего подойдет специальный инструмент – труборез. Его незаменимость в том, что он обеспечивает плоскость реза строго перпендикулярно трубе.

Инструмент снабжен острыми роликами, которые и обеспечивают результат при вращении инструмента вокруг оси трубы.

Важной особенностью использования устройство является необходимость жесткой фиксации трубы в прижиме.

Реноватор

В последнее время активно рекламируется различного рода мультиинструменты, одним из которых является реноватор.

Инструмент создает колебательные движения насадки с малой амплитудой, но высокой частотой (до 22 тысяч колебаний в минуту). Можно этим инструментом резать и металл.

Вместе с тем, на форумах сходятся во мнении, что ни на что, кроме гвоздей, эффективность реноватора не распространяется.

Электрические ножницы по металлу

Прекрасный эффект резки металла достигается с использованием электрических ножниц. Существует более 10 разновидностей этого инструмента, но их объединяет способность справиться практически с любым материалом, а также возможность осуществлять фигурную резку. Электрические ножницы по металлу можно считать специализированным инструментом для данных целей.

Таким образом, существует масса приспособлений, способных справиться с рассматриваемой задачей. Какое устройство выбрать зависит от частоты, с которой приходится резать металл, толщины материала и бюджета.