- Подшипники: стандарты, размеры, типы, классификация, назначение, маркировка :

- Основные типы

- Классификация подшипников качения

- Разновидности подшипников скольжения

- Стандарты устройств скольжения

- Основные ГОСТы для подшипников качения

- Подшипники: стандарты ГОСТа в отношении размеров

- Корпуса подшипников

- Маркировка

- Классы точности подшипников

- Размеры устройств: внутренний диаметр

- Серия по наружному диаметру

- Тип подшипника

- Международная система

- Магнитные подшипники

- Подшипники качения: назначение

- Где используются устройства скольжения

- Подшипники: определение, классификация, виды и назначение

- Что представляет собой опора

- Какие бывают виды и типы подшипников

- Опоры скольжения

- Устройства по типу качения

- Шарикоподшипники

- Роликоподшипники

- Магнитные опоры

- Подшипники скольжения

- Разновидности опорных узлов скольжения

- Разновидности

- Стандарты опор скольжения

- Смазки подшипников скольжения

- Преимущества и недостатки

- Где применяются устройства

- Подшипники качения

- Назначение

- Классификация

- Технические характеристики

- Преимущества и недостатки

- Шарикоподшипник

- Описание

- Разновидности

- Применение

- Роликовые подшипники и их разновидности

- Описание

- Виды

- Применение

- Магнитные опорные узлы

- Описание

- Разновидности

- Применение

- Преимущества и недостатки

- Другие виды

- Конические подшипники

- Самоустанавливающиеся двухрядные

- Игольчатый тип

- Упорные шарикоподшипники

- Сферические

- Термостойкие

- Плавающая узловая опора

- Скоростные устройства

- Шпиндельный

- Высокоточные

- Закрытые

- Фланцевые подшипники

- Опорные

- Устройства линейного перемещения

- Маркировка

- Классы точности

- Подшипник качения | Основные особенности, классификация, устройство, диагностика и ремонт подшипников качения — на промышленном портале myfta.ru

- Назначение по типу нагрузки

- Смазочные материалы

- Классификация

- Диагностика и ремонт

- 61. Подшипники качения: классификация, характеристика и назначение

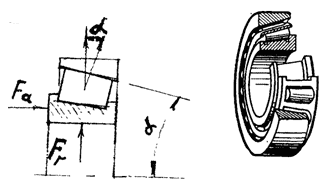

Подшипник качения представляет собой готовый узел, основным элементом которого являются тела качения (1), установленные между внутренним (2) и наружным (3) кольцами и удерживаемые на определенном расстоянии друг от друга обоймой, называемой сепаратором (4).

Подшипники качения стандартизованы и изготавливаются в массовом производстве на крупных специализированных заводах.

Подшипники качения имеют следующие достоинства по сравнению с подшипниками скольжения:

- малые потери на трение, незначительный нагрев, малые пусковые моменты;

- малый расход смазки;

- простота обслуживания и замены подшипника;

- меньшие габаритные размеры в осевом направлении;

- сравнительно малая стоимость вследствие массового производства.

Недостатки:

- малонадежны в высокоскоростных приводах из-за опасности разрушения сепаратора от действия центробежных сил;

- сравнительно большие радиальные размеры;

- шум при больших скоростях;

- высокая чувствительность к ударным и вибрационным нагрузкам вследствие большой жесткости конструкции подшипника.

Подшипники качения классифицируется по различным признакам:

- по форме тел качения:

- шариковые (а);

- роликовые (могут быть с цилиндрическими короткими (б) и длинными (в) роликами, витыми (г), коническими (д), бочкообразными (е) и игольчатыми роликами (ж));

- по направлению воспринимаемой нагрузки:

- радиальные;

- радиально-упорные;

- упорно-радиальные;

- упорные;

- по относительным габаритным размерам подшипники подразделяются на серии:

- сверхлегкую;

- особо легкую (1);

- легкую (2);

- среднюю (3);

- тяжелую (4);

- легкую широкую (5);

- среднюю широкую (6);

- по точности изготовления подшипники качения подразделяются на классы:

- нормального (0);

- повышенного (6);

- высокого(5);

- особо высокого(4);

- сверхвысокого(2).

Подшипники маркируют нанесением на торец кольца ряда цифр. Две первые цифры справа обозначают его внутренний диаметр. Для подшипников с внутренним диаметром от 20 до 495 мм размер внутреннего диаметра определяется умножением указанных двух цифр на 5. Третья цифра справа обозначает серию подшипника. Четвертая цифра справа обозначает тип подшипника. Обозначается цифрами от 0 до 9.

Пример: Подшипник 7306. Здесь 06 указывает на то, что внутренний диаметр равен 30мм; 3 — средняя серия; 7 — подшипник является роликовым коническим. Класс точности маркируется слева от условного обозначения подшипника. Для нормального класса 0 не маркируется.

Можно выделить следующие основные конструктивные типы подшипников:

- роликовый радиальный подшипник с цилиндрическими роликами. Воспринимает только радиальную нагрузку. Допускает осевое взаимное смещение колец. Воспринимает значительно большие нагрузки (в 1,7 раза), чем шариковые. Плохо работает при перекосах вала;

- шариковый радиальный однорядный подшипник. Предназначен для радиальной нагрузки, но может воспринимать и осевую в пределах 70% от неиспользованной радиальной. Допускает перекосы вала до 0,25°.

- шариковый радиально-упорный подшипник. Предназначен для комбинированной нагрузки. Подшипник характеризуется углом контакта α. Чем больше этот угол, тем выше осевая грузоподъемность. Эти подшипники выпускаются с углами контакта 12°, 26°, 36°.

- роликовый конический подшипник. Воспринимает одновременно радиальную и осевую нагрузку. Обладает большой грузоподъемностью. Не допускает перекоса колец. Эти подшипники, как и предыдущие, устанавливают попарно, они должны быть нагружены осевой силой — внешней или специально созданной при сборке. Угол контакта (половина угла при вершине конуса дорожки качения наружного кольца) в пределах 10…16°.

Подбор подшипников качения по статической грузоподъемности >

Содержание курса >

Источник: https://isopromat.ru/dm/lekcii-po-detalyam-mashin/klassifikacia-podshipnikov-kachenia

Подшипники: стандарты, размеры, типы, классификация, назначение, маркировка :

Подшипником называется особый сборный узел, являющийся частью опоры, поддерживающей вал и обеспечивающий свободное вращение последнего. Видов подобных устройств существует несколько. Конечно же, в обязательном порядке соблюдаются при изготовлении таких изделий, как подшипники, стандарты, предусмотренные ГОСТом.

Основные типы

Для снижения трения в узлах разного рода могут использоваться подшипники:

Классификация подшипников качения

Устройства этого типа имеют очень простую конструкцию. Состоят они обычно из двух колец, между которыми находятся тела качения. Последние удерживаются внутри подшипника с помощью специального сепаратора.

Классифицироваться устройства качения могут по следующим признакам:

- направлению воспринимаемой нагрузки — осевые, радиальные, радиально-упорные;

- виду тел качения — шарики, ролики;

- расположению тел качения — одно-, двух- или четырехрядные;

- форме центрального отверстия — конусные, цилиндрические.

Существуют и такие виды подшипников качения, как обычные и самоустанавливающиеся, а также сдвоенные и простые.

Разновидности подшипников скольжения

Конструкция у устройств этого типа также совершенно несложная. Основой подшипника скольжения, как и качения, являются два кольца, одно из которых движется в процессе работы механизма. Однако вместо шариков или роликов в таких устройствах используются разного рода смазочные материалы, залитые в специальный желоб. Существует подшипники скольжения:

- гидростатические;

- гидродинамические.

В устройства первого типа смазка подается извне посредством насоса. Гидродинамические подшипники в этом плане более удобны. В процессе работы они сами выступают в роли насоса. Смазка в них поступает из-за разницы давления между составными частями.

По конструкции подшипники скольжения бывают:

- сферические;

- упорные;

- линейные.

Подшипники первого типа используются в основном в узлах механизмов, работающих на малых скоростях. Основным преимуществом устройств этой разновидности является способность эффективно выполнять свои функции даже при значительных перекосах.

Упорные подшипники устанавливаются в узлах, испытывающих сильные поперечные нагрузки. Чаще всего они применяются в турбинах и паровых установках.

Линейные подшипники при работе выполняют роль направляющих. Функционировать без перебоев они могут даже при постоянных радиальных нагрузках.

Стандарты устройств скольжения

Подшипники любой разновидности — изделия прежде всего стандартные. В противном случае подобрать подобное устройство для того или иного механизма было бы крайне сложно.

По каким же нормативам изготавливаются подшипники? ГОСТ регулирует не только собственно размеры подобных изделий, но и, к примеру, условные обозначения их конструктивных элементов и многие другие параметры. Какие именно нормативные документы регулируют изготовление устройств скольжения, можно посмотреть в представленной ниже таблице.

| Норматив | Какой ГОСТ регулирует |

| Сокращения и условные обозначения | 7904-1 |

| Параметры для расчета | 4378-4 |

| Стандарты для втулок из медных сплавов | 4379-2006, 29201-91 |

| Конструктивные особенности и подшипниковые материалы | 4378-1 |

| Размеры и типы колец | 28801-90 |

| Размеры керамических втулок | 2795-2001 |

| Размеры и виды втулок, типы спекаемых материалов | 24833-81 |

| Определения и термины для подшипников механизмов и машин | 18282-88 |

Основные ГОСТы для подшипников качения

При изготовлении таких устройсв также соблюдаются ГОСТы.

| Норматив | Какой ГОСТ регулирует |

| Общие технические условия | 520-2002 |

| Типы и конструктивные исполнения | 3395-89 |

| Канавки, кольца (размеры) | 2893-82 |

| Посадка валов и корпусов | 3325-85 |

| Основные размеры | 3478-79 |

| Требования к шарикам | 3722-81 |

| Требования к роликам игольчатым/цилиндрическим | 6870-81/22696-77 |

| Гайки, шайбы для втулок | 8530-90 |

| Грузоподъемность | 18854-94 |

| Зазоры | 24810-81 |

| Методы измерения вибрации | 52545.1-2006 |

Подшипники: стандарты ГОСТа в отношении размеров

Согласно ГОСТу, все подобные изделия должны иметь определенные внутренний и внешний диаметр, а также ширину. В зависимости от этих параметров определяется серия изделий.

| Серия | Диаметр внутренний (мм) | Диаметр внешний (мм) | Ширина (мм) |

| 106 | 30 | 55 | 13 |

| 201 | 12 | 32 | 10 |

| 202 | 15 | 35 | 11 |

| 203 | 17 | 42 | 12 |

| 204 | 20 | 47 | 14 |

| 205 | 25 | 52 | 15 |

| 206 | 30 | 62 | 16 |

| 301 | 12 | 37 | 12 |

| 302 | 15 | 42 | 13 |

| 303 | 17 | 47 | 14 |

| 304 | 20 | 52 | 15 |

| 502 | 15 | 35 | 14 |

| 503 | 17 | 40 | 16 |

| 505 | 25 | 52 | 18 |

| 603 | 17 | 47 | 19 |

| 703 | 17 | 40 | 14 |

| 803 | 17 | 47 | 15.5 |

Вот такие могут иметь подшипники размеры. Таблица, представленная выше, зависимость диаметров и ширины подобных изделий демонстрирует наглядно.

Корпуса подшипников

Госстандарт регулирует в том числе и конструктивное оформление таких устройств. Корпус подшипника может идти:

Изделия первой разновидности устанавливаются обычно на обработанные поверхности при направлении нагрузки радиальной от опоры. Модели без выемки монтируются, наоборот, к опоре.

Корпус подшипника может иметь разную ширину. По этому признаку различают изделия типа:

- ШМ — широкие неразъемные;

- УБ — узкие неразъемные;

- РШ — широкие разъемные;

- РУ — узкие разъемные.

Маркировка

При изготовлении таких изделий, как подшипники, стандарты соблюдаются обязательно. И конечно же, производители подобных устройств, согласно нормативам, должны предоставлять потребителям всю необходимую информацию о них. Маркировка подшипников, выпускаемых в России, состоит обычно из трех частей:

- основного обозначения;

- дополнительных знаков справа и слева.

Для наглядности далее приведем такой пример маркировки подшипника:

Здесь основная часть состоит из шести цифр. Дополнительный знак слева («6») обозначает класс точности изделия. Маркировка справа УС17Ш расшифровывается так:

- У — степень шероховатости;

- С17 — тип смазки;

- Ш — степень шумности.

Основные цифры обозначают:

- типы подшипников;

- серии по наружному диаметру и ширине;

- внутренние диаметры;

- конструктивные особенности.

Классы точности подшипников

Этот параметр определяет в первую очередь сферу применения устройства. К примеру, на современные станки сложной конструкции могут устанавливаться подшипники только самого высокого класса точности. В массово же распространенных механизмах зачастую применяются не слишком качественные изделия этого типа. Класс точности подшипника может быть:

- нормальным (в маркировке не указывается);

- сверхвысоким — цифра 2;

- особо высоким — 4;

- высоким — 5;

- повышенным — 6;

- пониженным — 7 или 8.

Таким образом, подшипник из нашего примера относится к повышенному классу точности.

Размеры устройств: внутренний диаметр

На этот параметр указывают первые две цифры с конца в маркировке. Для подшипников с внутренним диаметром свыше 20 мм их нужно умножать на 5. В нашем примере — это цифры 0 и 6. Шесть умножаем на пять, получаем 30 мм.

Конечно же, не только большие могут иметь подшипники размеры. Таблица, представленная ниже, показывает, как маркируется внутренний диаметр маленьких изделий этого типа (до 20 мм). На 5 в данном случае ничего умножать не нужно.

| Маркировка | Диаметр |

| 00 | 10 мм |

| 01 | 12 мм |

| 02 | 15 мм |

| 03 | 17 мм |

Серия по наружному диаметру

На этот параметр указывает третья цифра справа. При одинаковой конструкции и внутреннем диаметре подшипники могут различаться по наружному диаметру и ширине. В зависимости от этого стандартами определяется и их серия. Наружный диаметр в маркировке указывается третьей цифрой справа, а ширина — седьмой справа. Обозначения согласно стандартам в настоящее время приняты следующие:

- 1 — серия особо легкая;

- 2 — легкая;

- 3 — средняя;

- 4 — тяжелая;

- 5 — легкая широкая;

- 6 — средняя широкая.

Подшипник, маркированный 6-6180306, относится к средней широкой серии.

Тип подшипника

Разновидность устройства, конечно же, также указывается в маркировке. Определяются типы подшипников по четвертой цифре справа. В данном случае для шариковых подшипников приняты следующие обозначения:

- радиальный — 0;

- радиальный сферический — 1;

- радиально-упорный — 6;

- упорный — 8.

Для роликовых:

- радиальный с короткими роликами — 2;

- радиальный сферический — 3;

- игольчатый или с длинными роликами — 4;

- радиальный с витыми роликами — 5;

- конический — 7;

- упорно-радиальный — 9.

Подшипник с маркировкой 6-180306УС17Ш является радиальным шариковым (четвертая цифра справа — 0).

Международная система

Таким образом, в России предприятия, изготавливающие подшипники, ГОСТа придерживаться должны в обязательном порядке. Определить, что представляет собой изделие, выпущенное у нас в стране, совершенно не сложно по его маркировке. С импортными устройствами этого типа, к сожалению, все далеко не так просто.

За границей классификация подшипников существует такая же, как у нас, а вот какой-то общепринятой четкой системы обозначений, к сожалению, там не имеется. Зарубежные производители маркируют свою продукцию так, как им заблагорассудится.

Дополнительные обозначения на подшипниках, изготовленных, к примеру, в том же Китае, могут наноситься как до основного блока, так и после него. Сама базовая информация, как и в российской системе, обычно представляется в виде нескольких цифр (3-5). Чаще всего в маркировке импортных подшипников:

- первый символ обозначает тип изделия;

- следующие две цифры представляют серию размера ISO;

- последние две цифры указывают код размера подшипника.

Как и в российской системе, в китайской последние две цифры, если они есть, следует умножать на 5. Таким образом можно определить внутренний диаметр подшипника в миллиметрах.

К примеру, характеристики подшипников, промаркированных как N315-EM/C3, будут такими:

- N — это тип подшипника роликовый радиальный;

- 315 — размеры ISO изделия;

- буквы EM указывают в данном случае на то, что в подшипнике предусмотрен латунный сепаратор;

- С3 — группа радиального зазора.

Магнитные подшипники

Такие устройства также достаточно часто используются в узлах механизмов. Принцип их работы основан на левитации, создаваемой магнитным полем. Подвес вала подшипники этой разновидности осуществляют бесконтактным способом.

Работать устройства этого типа могут как от катушек, создающих поле, так и от постоянных магнитов. Последняя разновидность устройств используется не слишком часто.

Дело в том, что такие системы, к сожалению, не отличаются стабильностью.

Подшипники качения: назначение

Преимуществами устройств подобной конструкции являются прежде всего:

- низкий коэффициент трения;

- малая чувствительность к качеству смазки;

- дешевизна.

Минусами подшипников качения считаются в первую очередь слабая сопротивляемость ударным нагрузкам и невозможность работы на сверхвысоких скоростях. Также к недостаткам устройств этой разновидности относят ограничения в использовании в загрязненных средах.

Очень широкая сфера применения — это то, чем, безусловно, отличаются такие подшипники. Стандарты при их изготовлении соблюдаются в обязательном порядке и использовать их рекомендуется везде, где это возможно. На данный момент именно этот тип устройств является самым востребованным и распространенным.

Основное назначение подшипников качения, как и скольжения, уменьшать трение между движущимися частями механизма.

Использоваться они, таким образом, могут в автомобильном и сельскохозяйственном машиностроении, при производстве бытовой техники, в металлургической промышленности.

Очень часто подобные устройства применяются и при изготовлении перерабатывающего оборудования. Незаменимыми подшипники качения являются также и в самолетостроении, и даже в космической промышленности.

Где используются устройства скольжения

К основным преимуществам подшипников этого типа можно отнести:

- небольшие размеры;

- высокую скорость работы;

- малую чувствительность к вибрационным и ударным нагрузкам.

Недостатками подшипников скольжения считаются:

- более высокие, чем у устройств качения, потери на трение;

- сложная смазочная система;

- необходимость использования при изготовлении дефицитных материалов.

Применяют подшипники скольжения чаще всего там, где нельзя использовать устройства качения. К примеру, в том случае, если:

- подшипник должен быть разъемным;

- если на этот элемент в процессе эксплуатации приходится очень большая нагрузка;

- на сверхбыстрых валах;

- для работы в очень сильно загрязненных средах.

Чаще всего подшипники скольжения применяются в разного рода высокоскоростных машинах. Это могут быть, к примеру, центрифуги, шлифовальные станки и т. д. Также такие устройства используются на коленчатых валах в двигателях в том случае, если их конструкция должна быть разъемной.

Источник: https://www.syl.ru/article/295301/podshipniki-standartyi-razmeryi-tipyi-klassifikatsiya-naznachenie-markirovka

Подшипники: определение, классификация, виды и назначение

22.02.2019

Функционал подшипников очень широк. Они незаменимы для обеспечения надежной фиксации, легкого вращения или качения, уменьшения трение между двумя частями конструкции. Простое изобретение является одним из ведущих в промышленности и используется повсеместно.

От его качества во многом зависит работоспособность и износостойкость машины. Многообразие таких сборочных узлов также велико, как и назначение.

Что это такое – подшипник, какие виды существуют и их классификация по основным признакам, мы расскажем в этой статье и покажем фотографии.

Что представляет собой опора

По своей сути деталь является основой узла сбора. Ее основная функция состоит в том, чтобы обеспечивать надежный упор и поддерживать определенную подвижную часть конструкции. То, насколько жесткой будет такая фиксация, зависит от устройства, материала и многих других факторов.

Закрепление положения в пространстве позволяет обеспечить вращательные движения, качение при минимальном сопротивлении. Так нагрузка передается от подвижной части агрегата к другим, сохраняя износостойкость.

Какие бывают виды и типы подшипников

Все сборочные узлы можно классифицировать по принципу работы. Две основные группы составляют приборы, обеспечивающие покачивание и скольжение. Именно их чаще всего используют в машиностроении. Первая может быть представлена шариковыми и роликовыми устройствами.

Отдельное внимание заслуживают магнитные конструкции. Принцип их работы отличен от остальных, и используют их реже. К тому же в силу функциональных особенностей они должны сопровождаться запасными узлами.

Подшипники – это детали, помогающие получать от машины максимальный КПД, сохраняя ее работоспособность без специального ремонта и обслуживания.

Опоры скольжения

Эта группа деталей позволяют свободно скользить при трении двух соприкасающихся поверхностей. При этом используются разные смазки – масла, вода, химические вещества, графит и некоторые газы. Конструктивно такие приспособления могут быть как целостными, так и разборными. Производятся в комплекте со втулкой и соединяющей частью.

Устройства по типу качения

Такие узлы делают в виде двух колец, тел, обеспечивающих эффект покачивания, и сепаратора. Изготавливаются согласно установленной стандартизации, что позволяет использовать их в большинстве автомобилей, сложной технике и самолетах.

Шарикоподшипники

Функционально входят в группу узловых частей, работающих по принципу качения. Шариковые тела располагаются на поверхности наружных колец деталей. Во время работы создают небольшой момент трения, а значит практически не ограничивают скорость вращения.

Роликоподшипники

Входят в группу качения, но в их основе шарики заменены на ролики. Это позволяет им выдерживать гораздо большие нагрузки. Такая работоспособность высоко ценится при конструировании промышленных станков и железнодорожном строении.

Магнитные опоры

Работают по принципу левитации притяжения, обеспечивая полную бесконтактность двух соседних частей. Могут использоваться в условиях агрессивной окружающей среды, но пока не так распространены, как уже перечисленные виды. Если не подстраховывать такую конструкцию другой, более традиционной, можно в одночасье потерять всю машину.

Подшипники скольжения

Основная задача таких деталей – обеспечивать свободное трение между двумя сопряженными участками. Использовать их можно как для подвижных, так и для неподвижных поверхностей, что значительно увеличивает функциональные возможности применения.

Разновидности опорных узлов скольжения

Этот тип узловой части может быть разъемным и целостным. Первый состоит из двух вкладышей, установленных в полуотверстия основания и крышки. Они могут иметь толстую или тонкую стенку относительно наружного диаметра.

Толщину определяет используемый материал. Например, тонкостенные чаще всего делают из легкой малоуглеродистой стали.

Конструкция неразъемного предполагает особую сборку, при которой в детали высверливается отверстие, в которое запрессовывается металлическая втулка.

Разновидности

Наиболее распространенной является классификация, основанная на способности восприятия нагрузки по направлению. В этом случае устройства разделяют на 3 группы:

- • Радиальные – принимающие перпендикулярную нагрузку с оси.

- • Упорные – берут на себя весь груз.

- • Радиально-упорные – сочетают свойства тех и других.

Существуют и еще несколько вариантов разделения узлов, но они являются скорее второстепенными.

Стандарты опор скольжения

Качество изготовления деталей, используемый в работе материал и другие условия производства описаны в Межгосударственном стандарте ISO и ГОСТе.

Первый – соответствует международным требованиям, действующим в 165 странах мира. Второй – является внутренним для Российской Федерации.

Все узловые части, представленные компанией «МПласт», проходят обязательную сертификацию на соответствие заявленным правилам.

Смазки подшипников скольжения

Этот вид призван обеспечивать свободное трение между двумя частями конструкции. Для нормальной работы используется один из 4-х типов смазочных материалов:

- • Жидкие – различные синтетические и минеральные масляные жидкости для металлических опор или вода для неметаллических.

- • Пластичные – изготавливаются из базового масла и загустителя.

- • Твердые – используются в условиях сухого и граничного соприкосновения. В качестве материала чаще всего выбирается графит и дисульфид молибдена.

- • Газообразные – требуются, когда конструкция работает под слабой нагрузкой, но в жарких условиях и с большим количеством оборотов.

Преимущества и недостатки

Среди плюсов можно выделить их высокую надежность при работе на большой скорости и небольшие размеры. Что касается минусов, то отметим необходимость постоянной регулировки количества смазки, пониженный КПД и производство из дорогих материалов.

Где применяются устройства

Сфера применения приборов широка. Довольно часто их используют в высокоскоростной аппаратуре, паровых и турбинных установках, в оборудовании систем навигации и других точных приборах.

Подшипники качения

Эти узловые опоры состоят из двух колец, но кроме них, в основе всегда есть тела, обеспечивающие покачивание, и сепаратор. На внутренней поверхности расположены желоба, выполняющие роль дорожек. В редких случаях сепаратор может отсутствовать, но тогда и уровень сопротивления становится выше.

Назначение

Основная цель устройств – служить упором для вращающихся частей механизмов. Именно поэтому они являются более популярными, чем узлы, обеспечивающие скольжение. Используются в электрических машинах и других конструкциях, где необходимо обеспечить износостойкость, длительную работу без смазки.

Классификация

Такие детали могут разделяться по нескольким признакам, но самым распространенным является деление по форме тел и приему нагрузки. К первой группе относятся уже упоминаемые ранее шариковые и роликовые узловые опоры. Вторая схожа с делением подшипников скольжения по типу нагрузки.

Технические характеристики

Для выбора того или иного устройства необходимо учесть несколько основных параметров. Самыми важными являются:

- • Габаритные размеры, установленные стандартом ISO.

- • Базовое и полное обозначение, включающее в себя буквенно-цифровой код, указывающий на тип, размер и конструкцию.

- • Допуски, соответствующие классам.

- • Зазор, общее расстояние, на которое одно кольцо может переместиться относительно другого.

Подобрать необходимую деталь в соответствии со всеми характеристиками предлагает компания «МПласт». В нашем ассортименте представлены самые разные подшипники, подходящие для любых механизмов.

Преимущества и недостатки

Главными плюсами являются: небольшая стоимость и массовое производство. При необходимости их легко можно заменить, а значит монтаж и обслуживание машин станет более удобным. Смазочные материалы используются в небольших количествах, что позволяет не тратить много времени на уход за механизмами.

К недостаткам относят:

- • Излишнюю чувствительность к вибрации и ударным нагрузкам.

- • Чрезмерный нагрев и опасность разрушения на высоких скоростях.

- • Большие радиальные размеры.

- • Шум во время работы.

Несмотря на существенные недостатки, сегодня они являются самыми популярными во всем мире.

Шарикоподшипник

В качестве тела, обеспечивающего покачивание, в этом типе деталей используются шарики, свободно перемещающиеся по дорожкам. Применяются для вращающихся конструкций, в которых не нужно сильное трение между двумя движущимися частями.

Описание

Узел состоит из 2 колец, изготовленных из стали. Вместе они образуют некое «ложе» для шариковых тел. При этом внутренняя часть устройства фиксируется на валу, а наружная – на опоре. При всей простоте конструкции, они широко распространены в промышленности.

Разновидности

Какие бывают типы подшипников с шариковыми телами, можно предположить исходя из общей классификации. Как и большинство деталей качения их разделяют на: радиальные, упорные и с 4-х точечным контактом. Особенность последних заключается в способности воспринимать нагрузку в двух направлениях оси или одновременную комбинированную и осевую с одной стороны.

Применение

Разные виды применяют в электродвигателях и различной бытовой технике, в станках для обработки дерева, в медицинском оборудовании, станочных шпинделях и насосах. Шариковые с 4-х точечным контактом широко распространены в редукторах.

Роликовые подшипники и их разновидности

По своему строению эти опоры схожи с предыдущим типом, но вместо шариков здесь используется тело, по форме напоминающее ролик. Так прибор может принимать на себя более серьезную нагрузку.

Описание

Конструкция разработана таким образом, что она показывает стойкость к радиальному давлению, но при этом скорость прохождения ролика по дорожке ничуть не уступает шарикоподшипникам. Единственное, на что следует обратить внимание – осевая нагрузка. Чтобы сделать устройство более устойчивым к ней, элемент качения заменяют на конический.

Виды

Классифицируют этот тип по используемому телу. Отдельно выделяют:

- • Цилиндрические.

- • Конические.

- • Игольчатые.

- • Сферические.

Применение

Роликоподшипники часто используют в насосах, мощных редукторах, в железнодорожной промышленности и автопроме. Все виды роликовых подшипников в картинках представлены на сайте mirpl.ru.

Магнитные опорные узлы

В отличие от других, такое устройство работает на принципе магнетической левитации. Это обеспечивает полную бесконтактность между двумя частями конструкции.

Описание

Элементы выполнены таким образом, что вал парит, не соприкасаясь с другими поверхностями. Для обеспечения надежной работы предусмотрено большое количество датчиков, координирующих все движения.

Разновидности

Выделяют две группы: активные и пассивные. В первый состав входит непосредственно подшипник и электронная система. Работа второй группы строится за счет присутствия постоянных магнитов. Они менее устойчивы, чем в случае с электронной системой контроля, поэтому применяются гораздо реже.

Применение

Использовать такие устройства можно в газовых центрифугах, турбомолекулярных насосах, в различных электромагнитных подвесах, в криогенной технике, в вакуумных приборах и других сложных механизмах.

Преимущества и недостатки

В качестве плюсов выделим износостойкость деталей и возможность их использования в агрессивной окружающей среде, в том числе в космосе. Минусы проявляются в нестабильности магнитного поля, из-за которого дополнительно в механизм встраиваются традиционные устройства качения или скольжения.

Другие виды

Рассмотрим еще несколько типов узловых опор, отличающихся некоторыми функциональными особенностями.

Конические подшипники

Это разновидность роликовых, но тело здесь изготавливается в виде конуса и устанавливается на дорожку под углом. Прекрасно справляются как с радиальными, так и с осевыми нагрузками.

Самоустанавливающиеся двухрядные

Отличаются от других низким трением, что делает возможным их эксплуатацию на самых высоких скоростях. Устанавливаются на коническую или цилиндрическую шейку вала.

Игольчатый тип

Здесь в качестве тела качения выступает тонкий и длинный ролик. Элементы выглядят более компактными, но при этом обеспечивают большую производительность и надежность, экономичны в использовании.

Упорные шарикоподшипники

Основное назначение – восприятие осевых нагрузок. Относится к группе шариковых опор, поэтому внешне полностью соответствует именно им.

Сферические

Обеспечивают слабое трение. В конструкцию входит одновременно два ряда роликов, расположенных симметрично.

Термостойкие

Предназначены для работы в жарких условиях. Отличаются надежностью и простотой эксплуатации.

Плавающая узловая опора

Позволяет валу перемещаться линейно. Воспринимает на себя только радиальную нагрузку. Легко регулируется и прост в эксплуатации.

Скоростные устройства

Обеспечивает нормальное качение на высоких оборотах. Отличаются отлчным качеством и износостойкостью.

Шпиндельный

Имеет хорошую грузоподъемность. Часто используется в вентиляторах, мощных насосах и станках, поскольку хорошо работает на значительных оборотах.

Высокоточные

Имеют высокие эксплуатационные характеристики, благодаря которым часто используются в авиастроении, космонавтике и военной промышленности.

Закрытые

Оснащается уплотнителями, закрывающими открытое пространство. Это позволяет увеличить износостойкость в сложных условиях.

Фланцевые подшипники

Встроенный фланец повышает надежность крепления, чтобы деталь выдерживала большие нагрузки.

Опорные

Воспринимают тяжесть вдоль оси вращения. Сфера применения сильно ограничена, поэтому встречается реже, чем другие варианты.

Устройства линейного перемещения

Обладают высокими рабочими качествами при минимальном трении.

Маркировка

Код состоит из 3-х частей, каждая из которых представляет информацию о детали. Первая дает представление о конструкции узла, вторая – о размере, а третья – о диаметре. Маркируются приборы в соответствии с установленным международным стандартом.

Классы точности

В России все опорные узлы имеют маркировку в соответствии с одним из классов, соответствующих требованиям ГОСТ. Каждый тип изделий имеет собственную классификацию.

В этой статье Вы узнали обо всех видах подшипников, их назначениях и посмотрели фото изделий. На сайте mirpl.ru можно оформить заказ и совершить покупку деталей.

Источник: https://mirpl.ru/blog/sklad-obzor/podshipniki-opredelenie-klassifikatsiya-vidy-i-naz/

Подшипник качения | Основные особенности, классификация, устройство, диагностика и ремонт подшипников качения — на промышленном портале myfta.ru

- Подшипник качения (жирный) используется в качестве опоры вращающихся частей механизмов или машин.

- Конструкция этого типа подшипника включает в себя два кольца – внутреннее, которое надевается на цапфу вала, и наружное, тела качения и сепаратор, который разделяет между собой тела качения и направляет их движение.

- По форме тел качения, которые применяются, подшипник качения (жирный) может быть шариковым или роликовым.

Подшипники качения и скольжения имеют между собой принципиальное различие: в подшипнике качения (жирный) (см. рис.

1) работа происходит в условиях трения качения, а в подшипнике скольжения преобладающим видом трения является трение скольжения.

Рис. 1. Подшипник качения (жирный)

На наружной стороне внутреннего кольца и на внутренней стороне наружного кольца выполнены дорожки качения, при этом их геометрическая форма зависит от типа тел качения, применяемых в данном подшипнике.

В некоторых случаях подшипник изготавливается с использованием одного кольца, тогда дорожка качения находится прямо на валу или на поверхности детали. Иногда конструкция подшипников качения не предусматривает наличия сепаратора. Применение подшипников качения без сепаратора (см.

рис. 2) предпочтительно в тех случая, когда необходимы малые радиальные габариты.

Рис 2. Подшипник качения (жирный) без сепаратора.

Такие подшипники имеют большее количество тел качения, за счёт этого сила трения увеличивается, таким образом, происходит снижение предельной частоты вращения и обеспечивается большая грузоподъёмность подшипника качения.

Назначение по типу нагрузки

В зависимости от назначения подшипники качения подразделяются на четыре группы. Подбор подшипников качения должен происходить с учётом типа нагрузки.

Радиальные однорядные подшипники используются для восприятия радиальных осевых нагрузок. Радиально-упорные используются в случае комбинированных нагрузок, т. е. радиальных и осевых.

Упорно-радиальные используются в тех случаях, когда преобладают в основном осевые нагрузки и присутствуют незначительные радиальные.

Этот вид подшипника качения используется сравнительно редко. Упорный подшипник качения (жирный) применяется только для осевых нагрузок.

Выбор подшипников качения должен проводиться с учётом множества параметров, в числе которых – точность подшипника качения, величина fnp, долговечность и статическая грузоподъёмность.

Наряду со многими другими характеристиками, грузоподъёмность подшипника качения, пожалуй, один из наиболее важных параметров.

При выборе подшипников инженерные работники руководствуются обычно специальными изданиями, например, очень полная номенклатура с указанием особенностей применения, множеством характеристик приведена в издании «Подшипники качения. Справочник», издательство «Металлург», год 1984.

Есть ещё один очень хороший каталог подшипников качения авторов Черменского и Федотова.

Здесь рассмотрено все характеристики подшипников качения, маркировка подшипников качения, рассмотрены тела качения, особенности проектирования подшипникового узла, рекомендации по выбору подшипника качения, приведены таблицы условных обозначений подшипников качения, рассмотрены новые перспективные направления в разработке, вопросы выбора посадки подшипников качения, в том числе подшипники качения бейзельман. В общем, книга является неоценимым пособием, как для инженеров, так и для тех, перед кем встала необходимость подобрать подшипники качения.

Смазочные материалы

Очень важно учитывать такой момент, как смазка подшипников качения. Недостаточная смазка, или смазка некачественным смазочным материалом может стать причиной того, что любой подшипник качения выйдет из строя очень скоро.

В настоящее время существует очень большой ассортимент смазок для самых разных типов подшипников качения. Применяются как жидкие, так и твёрдые и пластичные смазочные материалы, но наиболее широко применяются пластичные, так как они обеспечивают наиболее благоприятные возможности для работы механизма.

Существуют разные смазки для различных условий работы подшипников:

- Смазки универсальные пластичные;

- Смазки для высоких и экстремально высоких температур;

- Смазки пластичные для низких температур;

- Смазки пластичные для высокооборотных подшипников;

- Смазки, предназначенные для подшипников, работающих в условиях высоких и экстремально высоких нагрузок;

- Смазки для пищевой промышленности;

- Смазки специально для химически агрессивной среды;

- Смазки пластичные противошумные;

Использование правильно подобранных масел обеспечивает хорошее отведение тепла, стабильность работы, способствует очищению подшипника качения (жирный) от продуктов, образующихся в процессе износа.

Классификация

Классификация подшипников качения по точности регламентируется классами. Во всех странах мира для обозначения класса точности подшипников качения используется единый стандарт, при этом класс указывают слева через тире.

- Разработанный в нашей стране на подшипники качения ГОСТ 3395 обозначает типы подшипников качения и их конструктивные особенности.

- По техническим требованиям роликовые и шариковые подшипники качения должны соответствовать ГОСТу 520.

- Допуски и посадки подшипников качения должны соответствовать ГОСТ 3325-85

- Таблица 1.

- Поля допуска на диаметры отверстий корпусов подшипников качения и посадочных валов

| Квалитеты | Поля допусков для отклонений | |||||||||

| e | f | g | H | J s | j | K | m | n | p | r |

| Для вала | ||||||||||

| 3 | H 3 | J s 3 | ||||||||

| 4 | g4 | H 4 | J s4 | k4 | m4 | n4 | ||||

| 5 | G*5 | H*5 | J s5 | (j*5) | K*5 | M*5 | N*5 | p5 | ||

| 6 | f6 | G 6 | H 6 | J s6 | (j*6) | K6 | M6 | N6 | P*6 | R*6 |

| 7 | f7 | H*7 | r7 | |||||||

| 8 | e8 | f8 | h8 | |||||||

| 9 | (e9) | f9 | h9 | |||||||

| 10 | (h10) |

| Квалитеты | Поля допусков для отклонений | ||||||||

| e | f | g | H | J s | j | K | m | n | p |

| Для отверстия корпуса | |||||||||

| 3 | |||||||||

| 4 | g4 | H 4 | J s4 | K*4 | M*4 | ||||

| 5 | G*5 | H *5 | Js5 | K*5 | M*5 | n5 | |||

| 6 | F*6 | G 6 | H 6 | Js 6 | (j6) | k6 | m6 | N6 | P*6 |

| 7 | F7 | G7 | h7 | Js 7 | (j*7) | K7 | M7 | N7 | P*7 |

| 8 | E* 8 | H*8 | |||||||

| 9 | (e 9) | H*9 | |||||||

| 10 |

Диагностика и ремонт

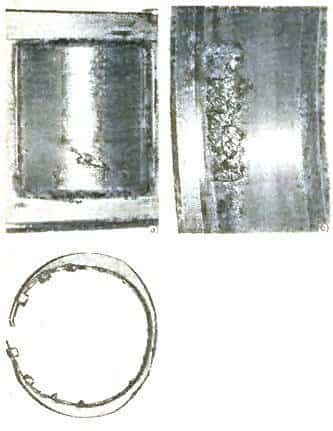

В роторных механизмах подшипники качения (жирный) являются одним из самых уязвимых механизмов (см. рис. 3).

Подшипник осуществляет пространственную фиксацию ротора, соответственно, большая часть нагрузок, возникающих в механизме, как статических, так и динамических, воспринимается именно подшипником, поэтому диагностика подшипников качения должна проводиться своевременно, чтобы не допускать снижения работоспособности механизма.

Рис 3. Дефекты подшипника качения.

Оценка технического состояния проводится с помощью нескольких методов:

- Метод ПИК-фактора; данный метод заключается в измерении уровня вибрации с помощью виброметра, затем вычисляются значения пиковой амплитуды вибрации и среднеквадратичное значение (СКВ). После вычисляется отношение этих двух значений. Достоинство данного метода заключается в его простоте, недостаток – в необходимости частых измерений в процессе эксплуатации.

- Контроль подшипников качения методом анализа спектра вибросигнала. Данный метод обладает высокой помехозащищённостью, так как маловероятно, что в механизме могут присутствовать источники, создающие вибрации той же частоты, что и дефекты подшипника качения. С помощью спектрального анализа можно диагностировать детали подшипника качения, а не только весь его целиком, так как кольца, тела вращения и сепаратор имеют свои частоты;

- Метод анализа спектра огибающей. Сложный и дорогостоящий метод, основанный на анализе модулирующих низких частот и высокочастотной составляющей. В случае, когда имеется дефект, даже зарождающийся, высокочастотная составляющая будет модулироваться низкочастотным сигналом. Таким образом, осуществляется более своевременный контроль, чем при использовании других методов, и можно вовремя выявить необходимость ремонта подшипника качения.

- Метод измерения ударных импульсов, для которого применяется пьезоэлектрический датчик, основан на измерении и анализе затухающего колебания. Достоинство метода в том, что он не зависит от внешних помех. Подшипниковые узлы после соударения дефектов испускают излучение определённой частоты, которое быстро затухает, на осциллографе колебания выглядят как импульсы, что и дало название методу. Существует один недостаток метода, связанный с особенностями конструкции подшипника качения: необходимо, чтобы между датчиком и наружным кольцом подшипника качения (жирный) присутствовал массив металла.

- Контроль подшипников качения проводится также методом прослушивания. Подшипник, находящийся в идеальном состоянии, обычно издаёт еле слышное жужжание. При наличии инородных частиц в дорожке наружного кольца может возникнуть неравномерный вибрирующий звук. Недостаточный зазор подшипника качения также может вызвать звенящий металлический шум. Причиной шума могут стать и усталостные раковины, и повреждения, возникшие во время монтажа, и недостаточная смазка подшипника качения. В каждом случае звук имеет особый характер, от стучащего или вибрирующего до громкого гула. Метод доступный и простой, но недостаток его в том, что повреждение выявляется слишком поздно, обычно уже тогда, когда требуется не ремонт подшипника качения, а его замена.

на портале myfta.ru:

Источник: http://myfta.ru/articles/podshipnik-kacheniya

61. Подшипники качения: классификация, характеристика и назначение

Подшипник

– это опора или направляющая, которая

воспринимает нагрузки и допускает

относительное перемещение частей

механизма в требуемом направлении.

Основное назначение подшипников –

поддерживать вращающиеся детали в

пространстве, воспринимая действующие

на них нагрузки. В зависимости от вида

трения подшипники делят на два типа:

скольжения и качения.

В подшипниках

скольжения рабочие поверхности вала и

подшипника, полностью или частично

разделенные смазочным материалом,

скользят одна относительно другой.

Подшипники

качения

обычно состоят из наружного и внутреннего

колец, тел качения (шариков или роликов)

и сепаратора, удерживающего тела качения

на определенном расстоянии друг от

друга. Иногда одно или оба кольца могут

отсутствовать и тогда тела качения

катятся непосредственно по валу или

корпусу.

- Основные

достоинства

подшипников качения по сравнению с

подшипниками скольжения: 1) меньшие

моменты трения при пуске; 2) меньшие

осевые габаритные размеры; 3) простота

обслуживания и малый расход смазочного

материала; 4) полная взаимозаменяемость;

5) малая стоимость в связи с массовым

производством; 6) меньший расход цветных

металлов. - К недостаткам

подшипников качения относят: 1) большие

радиальные габаритные размеры; 2)

значительные контактные напряжения;

3) переменную радиальную жесткость по

углу поворота и повышенный гумм из-за

циклического перекатывания тел качения

через нагруженную зону; 4) меньшую

способность гасить колебания и ударную

нагрузку; 5) ограниченную быстроходность;

6) высокую стоимость подшипников при

мелкосерийном производстве. - Классификация

и обозначение подшипников скольжения.

1) по

форме тел качения

подшипники подразделяют на шариковые

и роликовые. В зависимости от формы

различают ролики: короткие и длинные

цилиндрические, конические, сферические,

игольчатые, полые, витые.

2) по

направлению воспринимаемой нагрузки

различают подшипники: радиальные,

которые воспринимают радиальную или

преимущественно радиальную нагрузку;

радиально-упорные, предназначенные для

восприятия комбинированной нагрузки

(радиальной и осевой); упорно-радиальные,

предназначенные для восприятия осевой

или преимущественно осевой нагрузки;

упорные, предназначенные для восприятия

только осевой нагрузки.

3) по

числу рядов тел качения

различают подшипники одно-, двух- и

многорядные.

4) по

соотношению габаритных размеров

подшипники разделяют на серии. При одном

и том же внутреннем посадочном диаметре

подшипники одного типа могут иметь

различные наружные диаметры и ширину,

т.е различные серии по диаметру и ширине.

С увеличением габаритных размеров

растет нагрузочная способность

подшипника, но снижается предельная

частота вращения.

5) стандартом

установлено несколько классов точности

подшипников (в порядке повышения): 8, 7,

0, 6Х, 6, 5, 4, 2, Т. Класс точности определяет

точность размеров и формы деталей

подшипников.

6) по специальным

требованиям выпускают подшипники

теплостойкие, высокоскоростные,

малошумные, коррозионностойкие,

немагнитные, самосмазывающиеся.

Источник: https://studfile.net/preview/4200349/page:18/