- Правка и резка арматуры из бухты (диаметром до 12 мм)

- Резка арматуры в размер

- Гибка арматуры

- Автоматическая гибка и резка арматуры из бухты (до диаметра 10 мм)

- Монтаж арматурных каркасов

- Заливка бетоном арматурных каркасов

- Обратите внимание

- Изготовление арматуры на мини-заводах

- Особенности производственного процесса

- Отличия от крупных предприятий

- Основное оборудование

- Бизнес план

- Расчет себестоимости, окупаемость

- Видео: Завод стальной арматуры успешно развивается на севере Казахстана

- Станок для арматуры – от чего зависит вид оборудования на производстве?

- Линия для производства стальной горячекатаной рифленой арматуры

- Оборудование для обработки арматуры и проволоки

- Примерная комплектация производственных участков:

- Особенности арматурообрабатывающих устройств:

- Оборудование для производства арматуры, шаров

- Станки для производства арматуры

- Основные элементы линии

- Технология производства композитной арматуры

- Обустройство цеха

Менеджеры отдела продаж готовы предложить нашим клиентам современное оборудование различной производительности и стоимости для выполнения следующих операций при изготовлении арматурных каркасов и последующей заливки их бетоном.

Правка и резка арматуры из бухты (диаметром до 12 мм)

Станки для резки арматуры позволяют легко нарезать прутья арматуры необходимого размера. Компания МОССклад поставляет проверенные временем станки для работы с арматурой по привлекательным ценам!

ПРО-14 правильно-отрезной станок

Цена по запросу

Резка арматуры в размер

Станки для резки арматуры позволяют легко нарезать прутья арматуры необходимого размера. Компания МОССклад поставляет проверенные временем станки для работы с арматурой по привлекательным ценам!

В наличии

- 106 968 ₽

- 4 356 BYN

- 789 475 KZT

- 134 951 KGS

- 691 241 AMD

- $1 697,50

- 1 631,38 €

В наличии

Цена по запросу

Гибка арматуры

Наши специалисты предложат Вам станки для гибки арматуры, оптимально подходящие под нужды Вашего производства как по цене, так и по возможностям гибки.

Автоматическая гибка и резка арматуры из бухты (до диаметра 10 мм)

Автоматический станок для резки и гибки арматуры производит элементы арматурных каркасов в автоматическом режиме с высокой повторяемостью и скоростью. Производительность таких станков достигает до 300 деталей квадратной формы размером 200х200 мм всего за 1 час.

Stafis F8 Автоматический станок для резки и гибки арматуры

Цена по запросу

Станок для резки и гибки арматуры (комбинированный) A-40/42

Цена по запросу

Монтаж арматурных каркасов

Вязальные пистолеты используются для вязки арматурных прутьев проволокой и широко применяются при изготовлении арматурных каркасов.

Пистолет для вязки арматуры MAX RB217

Цена по запросу

Пистолет для вязки арматуры MAX RB 397

Цена по запросу

Пистолет для вязки арматуры MAX RB 650

Цена по запросу

Аккумуляторная ручная вязальная машина МВ-40/14.4

Цена по запросу

Заливка бетоном арматурных каркасов

Виброрейки, глубинные вибраторы, виброплиты и вибротрамбовки применяются для уплотнения бетонных растворов и различных смесей, позволяя получить бетон более высокого качества.

Вибротрамбовка VEKTOR VRG-72

В наличии

Цена по запросу

Обратите внимание

Компания «МОССклад» оказывает консалтинговые услуги по подбору автоматических линий для серийного производства арматурных каркасов, а также содействует в заключении контрактов напрямую с заводами-изготовителями.

Что-то заинтересовало? Отправьте нам запрос

Мы обработаем запрос и направим Вам ответ.

Изготовление арматуры на мини-заводах

Возможности современных мини-заводов в секторе черной металлургии получили признание, что обусловливает их дальнейшее распространение. Особую популярность получили линии по производству арматуры, пользующейся спросом в строительной сфере. Поставляются они из Китая, Турции, Кореи. Есть признанные производители мобильных мини-заводов в России.

Мини завод по производству арматуры

Мини завод по производству арматуры

Особенности производственного процесса

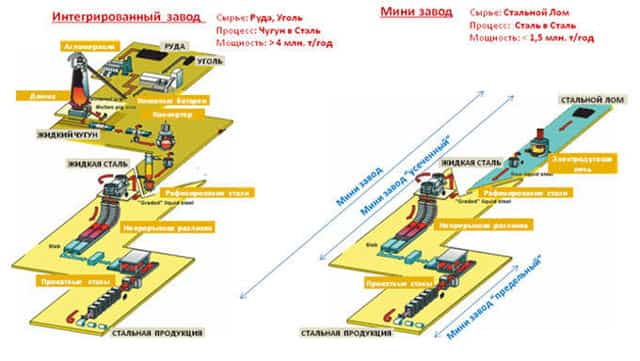

Анализируя разновидности технологических линий по производству арматуры, можно определить, что мини-заводы в этом направлении могут быть двух видов:

Процесс работы линии по изготовлению арматуры

Процесс работы линии по изготовлению арматуры

- Предприятие, оснащенное только прокатным станом, использующее литые заготовки для получения арматуры. Это так называемые «передельные» небольшие заводы без плавильного оборудования.

- Мини-завод полного цикла, оснащенный всем необходимым оборудованием, чтобы получать запланированное разнообразие арматур, начиная с плавильной установки и заканчивая прокатным станом. Эта разновидность металлургических предприятий становится наиболее востребованной.

В структуре современного небольшого предприятия по арматуре находятся два цеха. Используемый в качестве сырья стальной лом направляется в сталеплавильный цех, где производится его переплавка в электропечи – дуговой или индукционной.

Дальнейший процесс разливки жидкого металла имеет непрерывный характер. Он поступает в сквозной кристаллизатор, охлаждаемый циркулирующей по каналам в стенках водой.

Также в кристаллизатор на начальном этапе процесса вводится затравка – временное дно.

Как осуществляется выпуск композитной арматуры

Как осуществляется выпуск композитной арматуры

Охлаждаемый металл затвердевает на участках, находящихся у затравки и у стенок кристаллизатора, извлекаясь из него с проектной скоростью. Для сохранения уровня жидкого металла он подается в кристаллизатор постоянно на протяжении всего времени разливки. Извлекаемая заготовка нужного сечения, имеющая жидкую сердцевину, подвергается вторичному охлаждению водой, распыленной с помощью форсунок.

Собственная стальная продукция

Когда заготовка твердеет полностью, она разрезается на необходимое количество частей заданной длины, из которых на заключительном этапе производства изготавливается арматура методом прокатки.

Отличия от крупных предприятий

Популярность мини-заводов в секторе производства арматуры объясняется рядом преимуществ, отличающих их от интегрированных крупных металлургических комбинатов:

- Низкие затраты, благодаря небольшим производственным площадям. Снижению финансовой нагрузки также способствует возможность размещения небольших заводов в местах, где имеется достаточное количество сырья. При необходимости производственные линии обустраивать можно поблизости к основным потребителям арматуры, получая экономическую выгоду за счет уменьшения транспортных расходов и отпадения необходимости иметь большие склады для хранения продукции.

Схема производства на интегрированных и мини-заводах арматуры

Схема производства на интегрированных и мини-заводах арматуры - Нанесение меньшего вреда окружающей среде.

- Гибкость в использовании оборудования. Электродуговые печи позволяют выпускать запланированное количество продукции с последующей их остановкой. Последующий запуск производства не требует дополнительных инвестиций. Это обстоятельство позволяет оперативно реагировать на изменяющиеся потребности рынка.

- Упрощение производства, благодаря тому, что отливаемые заготовки практически идентичны по основным размерам выпускаемой арматуре, поэтому на финишном этапе требуется лишь небольшая их доработка.

Благодаря короткому технологическому процессу, мини-завод позволяет ориентироваться на конкретного заказчика, выпуская небольшими партиями нужный ему ассортимент арматуры.

Основное оборудование

Оснащение компактных мини-заводов, предназначенных для производства достаточно обширного ассортимента стальных арматур, востребованных при строительстве разнообразных объектов, зависит от их типа.

Если это предприятие полного цикла, то в перечне оборудования будут присутствовать следующие агрегаты:

- сталеплавильные печи – дуговые или индукционные;

- опорный стенд для транспортировки ковша, расположенный на стальной прочной платформе, оснащенный фиксатором;

Оборудование для производства композитной арматуры

Оборудование для производства композитной арматуры - разливочный ковш;

- качающийся кристаллизатор;

- устройство форсуночного типа, предназначенное для проведения вторичного охлаждения слитка, выходящего из кристаллизатора;

- тянуще-правильная машина, которая может иметь пять валков с регулируемой скоростью вращения;

- для проведения резания заготовки устанавливаются качающиеся гидравлические ножницы, хотя может использоваться газокислородная резка, если имеются подходящие условия;

- транспортируются заготовки в индукционный подогреватель, а затем в прокатный стан при помощи рольганга или посредством подъемного оборудования.

В технологической линии предусматривается наличие накопителя, оборудованного прижимным, а также фиксирующим механизмом. Здесь хранятся жесткие затравки. Когда фиксатор снят, затравка через систему вытяжных роликов поступает в кристаллизатор.

Если мини-завод не имеет непрерывной технологии по производству арматуры, тогда литье и прокат выполняются раздельно. В этом случае требуется установка нагревательной печи, в которой заготовки перед прокатным станом нагреваются до требуемой температуры, составляющей около 1200°С.

Запуск завода стальной арматуры

При необходимости комплектация может дополняться другими механизмами, например виткообразователем. Современные технологические линии имеют достаточно высокий уровень автоматизации.

Бизнес план

Планируя приобретение оборудования, необходимого для производства арматуры, необходимо тщательно проанализировать виды и источники поступления сырья. Учитывается, что мини-заводы, работающие в этом направлении, могут использовать для переработки несколько категорий металла.

Чушковый чугун с содержанием железа до 90-96%:

Бизнес план по производству арматуры

Бизнес план по производству арматуры

- Кусковой лом стальной, относящийся к категории 3А, с минимальным весом каждого куска в 2 кг. В соответствии с ГОСТ 2787-75 максимальные его габариты составляют 80х50х50 см. Если это трубы, имеющие диаметр > 20 см, то они подаются в сплющенном или разрезанном виде.

- Восстановленное железо HBI/DRI.

- Шредерный лом, характеризующийся меньшим содержанием кремния и серы и более высокой насыпной плотностью, если сравнивать его с кусковым ломом.

- Тяжелый HMS1 лом в соответствии с классификацией ISRI, включающий промышленный, железнодорожный, заводской лом, а также автомобильные кузова и шасси.

Следующим шагом становится подписание договоров с потребителями готовой арматуры. Благодаря тому, что заготовки могут иметь различное поперечное сечение, ассортимент продукции привлекает достаточно широкий круг заказчиков.

Арматура для строительства

Арматура для строительства

Персонал для мини-завода, обеспеченного высоким уровнем автоматизации, будет не очень многочисленным. В штате должен быть директор, инженеры, бухгалтер, табельщик, нормировщик, а также рабочие различных специальностей. В среднем общее количество персонала составляет 88 человек.

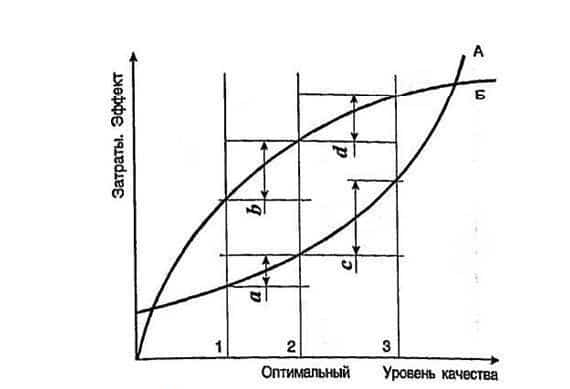

Расчет себестоимости, окупаемость

Для определения средних показателей себестоимости готовой продукции и окупаемости рассматривается мини-завод с объемом по производству различного вида арматур в 5400 т/месяц.

Капитальные вложения, с учетом строительства цехов, для чего потребуется площадь около 61 гектара, и приобретение оборудования у турецкой компании PIRMER MAKINA, составят примерно 958000 тысяч рублей.

При обеспечении качества арматуры приходится нести определенные расходы на материалы

При обеспечении качества арматуры приходится нести определенные расходы на материалы

Организация работы – двухсменная по 12 часов в течение 25 дней в месяц. Выпускаться планируется арматура 35ГС. Чтобы получить эту марку, потребуются ферросплавы.

Для изготовления одной тонны арматуры необходимо загрузить в плавильную печь 1057 кг шихты.

Примерные расходы ежемесячные, тыс. рублей:

- фонд заработной платы – 1760;

- лом стальной – 40000;

- ферросплавы – 4500;

- добавочные материалы (известь комковая, шпат плавиковый, коксик) – 330;

- расходные материалы (песок кварцевый, кислота борная, кварцит молотый, футеровка, масло для гидросистем, смазка) – 4425;

- электроэнергия, водоснабжение, сжатый воздух, кислород – 12160;

- ремонтный фонд, амортизация – 4700.

Итого производственная себестоимость составляет 67875 тысяч рублей в месяц.

График себестоимости производства

График себестоимости производства

Доход рассчитывается, исходя из рыночной стоимости одной тонны арматуры диаметром в 12 мм, которая равна 26 тысяч рублей.

Общий доход:

- 26 ∙ 5400 = 140400 тысяч рублей.

Прибыль:

- 140400 – 67878 = 72525 тысяч рублей.

Чистая прибыль (учитывая 15%-ный налог):

- 72525 – 10878 = 61647 тысяч рублей.

Окупаемость:

- 958000 / 61647 ≈ 15,5 месяцев.

Как показывают расчеты, арматурные мини-заводы с крупными первоначальными финансовыми вложениями могут быть прибыльными при грамотном определении общей стратегии их функционирования.

Видео: Завод стальной арматуры успешно развивается на севере Казахстана

Станок для арматуры – от чего зависит вид оборудования на производстве?

Станок для арматуры сегодня не всегда имеет дело с металлом, потому что для укрепления конструкций применяются и другие, не менее крепкие материалы. О чем это мы? Давайте обсудим новые возможности производства арматуры.

Важным компонентом при производстве бетонных работ на любой стройке будет арматура. Без нее нельзя (по СНИПам) закладывать любые несущие конструкции. Кстати, название «железобетон» произошло как раз из-за наличия в нем стальной арматуры. До недавнего времени она производилась только из металла и различалась диаметром и фактурой.

Гладкая арматура уже практически не используется и вместо нее начали производить изделия переменного сечения или «рифленые». Их главное преимущество перед гладкой арматурой – это ребристая поверхность. Сцепление с бетоном гораздо эффективнее, и в результате прочность всей конструкции на порядок выше.

Стальная арматура в основном используется при изготовлении плит перекрытия, возведении фундаментов и монолитных конструкций.

Арматура для производства бетонных работ

По способу производства металлическая арматура делится на две группы: изготовленная путем переплавки руды, а в дальнейшем представленная в виде сортового проката на сталеплавильных заводах; и полученная методом холодной вытяжки из прутка в проволоку.

Первый вариант, несомненно, более трудоемкий, но он позволяет изготовить изделие большого диаметра. Например, для возведения плотины гидроэлектростанции используется арматура диаметром 40 мм.

Холоднопрокатную продукцию берут для изготовления всевозможных сеток.

Все больше и больше становится популярной стеклопластиковая или композитная арматура. Сфера ее применения растет с каждым годом.

Она широко используется в дорожном строительстве: укрепление грунта в насыпях и обочинах, изготовление бордюров, тротуарных дорожек, опорных столбов, плит для временных дорог, бетонных железнодорожных шпал.

Благодаря своим химическим и физическим показателям композитная арматура повышает прочность и срок службы дорог и мостов. Все чаще стали использовать стеклопластик для армирования бетонных чаш бассейнов. Из-за его стойкости к коррозии выбор неметаллической продукции вполне логичен.

Применение стеклопластиковой арматуры

Также стеклопластиковую арматуру облюбовали садоводы и дачники, потому что она легкая и недорогая. Во многих случаях это отличная замена металлическим и деревянным элементам в парниках и теплицах, подпоркам для растений и кустарников. Из нее изготавливают перголы для цветников и даже используют как простые разметочные колышки для грядок. Преимущества стекловолокна:

- Вес. Один погонный метр такой арматуры диаметром в 16 мм весит всего 350 г, а стальной – 1,5 кг. Соответственно, чтобы перевезти одну тысячу метров металла необходим грузовой транспорт, а для стеклопластика – легковой, так как вес всего 350 кг.

- Коррозийная стойкость. Любое изделие из металла подвержено коррозии, попросту ржавеет. Бетон сам по себе гигроскопичен – он впитывает в себя влагу. Соответственно арматура, которая находится внутри, тоже соприкасается с влагой, и со временем жесткость конструкции уменьшается, что сказывается на долговечности постройки. У композита нет таких проблем. Абсолютно равнодушно он переживает контакт и с соленой водой.

- Сопротивление на растяжение. Этот материал в 2,5 раза прочнее на растяжение, по сравнению со стальной.

- Теплопроводность. Стеклопластиком армируют стены из монолитного бетона или строительных блоков для улучшения энергосберегающих показателей. Он в 100 раз меньше проводит тепла, чем металлические изделия.

- Диэлектрик. Не проводит электричество через себя. Можно заметить, что в новых монолитных многоэтажках плохо ловится сигнал телефона или Wi-Fi роутера через стены. Это происходит из-за того, что металлическая решетка из арматуры внутри стен действует как экран для радиоволн. С композитной арматурой в стенах прохождение радиосигнала значительно лучше.

- Долговечность. По прогнозам, не менее 100 лет эксплуатации.

В качестве основного компонента в изготовлении композитной арматуры используется стеклоровинг или просто ровинг – специальная стекловолоконная нить. Ее обычно пускают в производство стеклоткани, стекломатов и других изделий из стеклопластика. Пройдемся по основным этапам изготовления такой арматуры.

На первом этапе производства нити ровинга подаются в специальную ванну для пропитки эпоксидной смолой. Эта стадия очень важна для всего процесса.

Количество нитей зависит от диаметра будущей арматуры, и если их будет недостаточно, то прочностные характеристики готового изделия будут неподходящими для использования в строительстве.

А если в жгуте волокна плохо пропитаются смолой и будут сухие места, то на выходе готовая продукция будет ненадлежащего качества, что может быть вероятной причиной разрушения конструкции, в которой она используется.

Подача нитей ровинга

Пропитанные волокна подаются в оборудование для формирования главного стержня арматуры. Здесь вокруг центрального жгута крутится одна или несколько катушек со скрученным из нескольких нитей ровинга шнуром небольшого диаметра для придания формы и создания рифленой поверхности. Он изготавливается отдельно методом простого скручивания без использования эпоксидной смолы.

Далее почти готовая арматура непрерывным потоком подается в печь в виде туннеля длиной от 5 до 10 метров. Тут оборудование отвечает за полимеризацию (затвердевание) и запекание изделия. На этом этапе необходимо качественно просушить и запечь уже готовую арматуру.

Процесс охлаждения происходит обычной проточной водой. После затвердевания перепады температуры для арматуры уже не страшны. И, наконец, идет упаковка готовой продукции на барабаны, и продукция отгружается потребителям.

На последнем этапе устанавливается отрезное оборудование, которое по желанию заказчика может сразу нарезать отрезки нужной длины.

Длина непрерывного отрезка арматуры может достигать 200 метров. Здесь можно увидеть уже упомянутое преимущество композита, барабан можно перевозить с помощью легкового автотранспорта. Кстати, когда арматуру будут раскручивать с барабана, она будет сама выпрямляться – это еще одно полезное свойство таких материалов.

Основных потребителей арматуры можно разделить на три группы: это строительные организации, магазины и частные застройщики. Частные застройщики, как правило, все материалы покупают в магазинах. Поэтому вполне логично сократить цепочку между производителем и клиентом, предложив частным лицам напрямую покупать или заказывать продукцию.

На масштабных строительных площадках при большом количестве бетонных работ обычно устанавливают мобильные минизаводы с необходимым оборудованием для производства смеси. Это гораздо выгоднее, чем возить готовый бетон от растворного узла. Точно так же можно установить оборудование для производства арматуры. Чтобы это реализовать, необходимо учесть некоторые технологические требования:

- помещение шириной от 5 метров и длиной от 20 до 40 метров (зависит от типа производственной линии), а высота потолков должна быть не менее 2,5 метра, можно использовать быстровозводимые ангары;

- наличие линии электричества на 380 Вольт с расчетной мощностью не менее 15 кВт (пиковая, пусковая нагрузка) при рабочем потреблении оборудованием около 4–5 кВт/час;

- подача воды для охлаждения;

- вытяжная вентиляция производительностью не менее 200 литров в час;

- температура воздуха в помещении не должна быть ниже 9–15 градусов.

Оборудование для производства полимерной арматуры

Линия средней производительности создает арматуру диаметром от 6 до 24 мм. Чтобы обслуживать оборудование на ней, необходимо всего трое квалифицированных рабочих.

За один час линия выпускает около 2 тысяч метров стеклопластиковой арматуры диаметром 6 мм. За 8 часовую смену бригада может сделать 16 км продукции. При оптовой цене на такую арматуру в 6 рублей за метр можно посчитать чистую прибыль производства. На сырье и электричество уходит примерно половина выручки плюс расходы на зарплату персонала.

Итого, по предварительным расчетам, рентабельность производства при 50% загрузки линии может достигать от 20 до 40 процентов. Если продавать всю продукцию, то чистая прибыль в месяц начинается от 300 тыс. руб.

Организация небольшого цеха по изготовлению полимерной арматуры может обеспечить все стройки в регионе современным, высокотехнологичным материалом.

Линия для производства стальной горячекатаной рифленой арматуры

Горячекатаная Стальная арматура — это по праву важнейшая неотъемлемая часть любых железобетонных конструкций. Масштабы применения стальной арматуры в строительстве — огромны.

Различные виды железобетонных изделий, очень широко применяются при строительстве зданий жилого назначения, и промышленных объектов.

Коммерческое предложение на линию для производства горячекатаной стальной арматуры. Скачать…

- Многие строительные организации, или фирмы производящие ж/б изделия, желали бы иметь свое не большое производство горячекатаной стальной арматуры.

- Такую возможность предоставляет наша компания.

- Предлагаем рассмотреть возможность поставки из Китая линии для производства горячекатаной стальной арматуры.

Производительность линии 3-5 тонн стальной арматуры в час. Производимые диаметры от 8 мм до 40 мм.

Линия укомплектована Индукционной плавильной печью мощностью 2000 Kwt.

Оборудование для обработки арматуры и проволоки

В производственных цехах устанавливают станки для обработки арматуры и проволоки из стального проката соответствующих классов (А, Ат, В), что обеспечивает выпуск продукции для строительных и промышленных объектов.

Такие изделия отвечают требованиям действующих стандартов (ГОСТ 3282, ГОСТ 6727-80 и т. д.), рекомендованы для использования в жилищном строительстве, при возведении высотных зданий, складских, торговых и других комплексов.

Оборудование для обработки арматуры предназначено для монтажа на открытых производственных участках и внутри заводских помещений.

Примерная комплектация производственных участков:

- приспособления под очистку или шлифовку поверхностей;

- гибочные установки с ручным или электроприводом;

- пресс-ножницы, гильотины, правильно-отрезные и другие станки;

- сварочные аппараты;

- агрегаты для упрочнения стальных заготовок.

На строительном или производственном участке используют и обрабатывающий станок для проволоки, который работает в ручном или автоматическом режиме. Второй вариант отличается более высокой производительностью, но и стоимость таких установок соответственно выше.

Особенности арматурообрабатывающих устройств:

- узкоспециализированные или универсальные модели;

- высокая точность обработки стальных поверхностей;

- монтаж прямо на производственных или строительных участках;

- обслуживание минимальным количеством персонала;

- прочная конструкция из опорных элементов, станины, механизмов;

- минимум подвижных элементов, которые легко заменить;

- электрические, пневматические или гидравлические приводы.

Стационарное или переносное оборудование, агрегаты и приспособления в зависимости от назначения и технических характеристик подключают к промышленной или бытовой электросети (380 В). Такие устройства обеспечивают механическое упрочнение и очистку поверхностей от окалины, коррозии, лакокрасочных материалов. Станки по приемлемой цене можно использовать для выпрямления, гибки на определенные углы, правки или порезки арматуры.

Автоматизированные универсальные или обычные аппараты обеспечивают выполнение до шести операций в минуту при работе с арматурными стержнями диаметром до 45 мм.

Загибочные станки позволяют загибать углы в обе стороны, возвращают заготовку с исходное положение, оснащены электродвигателем или ручным приводом, средствами для аварийной остановки.

Предлагается купить устройства, с помощью которых легко свить спирали, сделать хомуты и придать арматуре другие ложные формы.

Порезочные установки из каталога обеспечивают работу одновременно с несколькими прутьями, что ускоряет технологические процессы.

Наличие гидравлики повышает возможности резки арматуры больших диаметров. Порезка осуществляется дисковыми термоустойчивыми пилами.

Для правки готовой арматуры нужной длины используют правильно-отрезные станки с электроприводом, правильным барабаном, механизмом подачи.

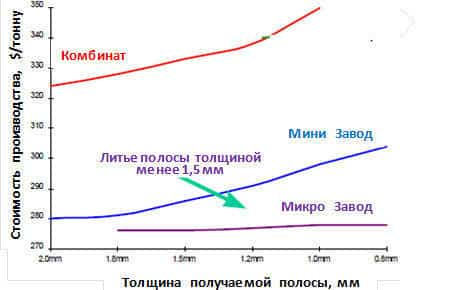

Оборудование для производства арматуры, шаров

Основной упор при создании небольших модульных производств делается на использование индукционного метода переплава обеспечивающий высокую производительность и энергоэффективность.

«Сердцем модульного микро-завода являются современные высокотехнологичные индукционные тигельные печь нового поколения А-класса IMF ULTRA-MELT»

Индукционная печь IMF ULTRA-MELT спроектирована на базе импортных комплектующих частей – Siemens, Moeller, Weidmuller, Schneider (Германия), GE, Denison, Gates, Honeywell, Goodyear Parker, Walvoil (США), ABB (Швейцария), Westcode (Англия), Pohang, Wisco (Корея), Omron, Yokogawa, Saginomiya (Япония).

Печь оснащена мощным среднечастотным преобразователем с контуром последовательного резонанса MAX-POWER с системой DUAL-TRACK, многоуровневой системой защиты «PROTECT-ELECTRIC», компьютерной системой управления плавкой и контроля параметров печи MELT-CONTROL.

Система двойного питания «DUAL-TRACK» обеспечивает возможность работы двух индукционных печей одновременно за счет распределения мощности между плавильными узлами в широком диапазоне от 10 до 100% от номинальной мощности.

Плавильный пост имеет конструкцию открытого типа с газоотсасывающей интегрированной крышкой. Гидравлический наклон печи: 95° слива металла и 25° слив шлака. Индуктор выполняется из высококачественной меди TU1 с передовой технологией сегментирования.

Успешное использование индукционных печей IMF ULTRA-MELT позволяет:

-

Отказаться от использования дорогостоящих динамических систем компенсации реактивной мощности (по сравнению с дуговыми печами, которые сопоставимы с ценой самой ДСП);

-

Значительно упростить систему газоочистки, за счет низкой температуры отходящих газов всего 80÷120 оС (на дуговой печи 500 оС и более), их меньшего количества и простоте улавливания пыли (частицы пыли имеют более крупный размер, поэтому ее легче улавливать);

-

Низкий угар металлошихты в печи около 1-3% (на ДСП потери металла ~10%), ферросплавов и легирующих добавок;

-

Отсутствие науглероживания металла от электродов и насыщение металла водородом и азотом за счет дуг (по сравнению с ДСП);

-

Увеличение производительности на 20-30% и снижение расхода электроэнергии до 10%, всегда полная мощность от начала до конца плавки, «Cos φ» при любой мощности 0.95-0.98 (в сравнение с обычными индукционными печами).

Примечание: при использовании индукционных печей требуется подготовка шихты или сбор подготовленного лома. Для промышленного региона сбор подготовленного лома в объеме 2.500-5.000 т/мес не представляет большой сложности, что оправдывает использование индукционных печей.

Пример экономической эффективности для микро-завода 30 000 т/год:

Станки для производства арматуры

Предлагаемая линия ПЛПСА-20 позволяет производить по 2 прутка арматуры одновременно. Выпускаемая арматура имеет постоянное сечение с одним или двумя ребрами жесткости, за счёт чего увеличивается сцепление арматуры с бетоном.

Наша технологическая линия предназначена для выпуска композитной арматуры диаметром от 4 до 24 мм.

| Диаметр стеклопластиковой арматуры | Производительность м/мин. | ||

| Один ручей | Два ручья | Три ручья | |

| АСП Ø 4 | 6,7 | 13,5 | 20,2 |

| АСП Ø 6 | 6 | 12 | 18 |

| АСП Ø 8 | 5,3 | 10,5 | 15,8 |

| АСП Ø 10 | 4,3 | 8,7 | 13 |

| АСП Ø 12 | 3,4 | 6,7 | 10,1 |

| АСП Ø 14 | 2,7 | 5,4 | 8,1 |

| АСП Ø 16 | 1,5 | 3 | 4,5 |

Требования к помещению, где будет установлено оборудования для производства стеклопластиковой арматуры.

- Рекомендуемая длина помещения: от 22 м;

- Рекомендуемая высота потолков в помещении: от 2,5 м;

- Перепад высот на технологической площадке: не более 50 мм;

- Вентиляция: местный отток производительностью не менее 250 л/мин;

- Температура воздуха в помещении не ниже 16°С

Сырье для производства стеклопластиковой композитной арматуры.

- Стеклоровинг

- Группа эпоксидных смол

- ИзоМТГФА

- Ускорители реакции

Представим, что производственная линия загружена 24 часа.

Какую выгоду вы с этого сможете получить?

| АСП Ø4 | 2,01 р. | 5-6 р. |

| АСП Ø6 | 4,1 р | 8-9 р. |

| АСП Ø8 | 7,6 р | 13-14 р. |

| АСП Ø10 | 11,7 р | 20-22 р. |

| АСП Ø12 | 17,6 р | 27-30 р. |

| АСП Ø14 | 25 р. | 39 — 44 р. |

Возьмём средний, самый ходовой диаметр арматуры Ф8, при производительности станка 7 метров в минуту, средняя прибыль с производства в сутки составит (13 р.-7,6 р.)*7 м/мин*60 мин*24 ч.=54432 р.!!!

- Основные характеристики линии по производству стеклопластиковой арматуры.

- Потребление электроэнергии: при старте 11,25 кВт, при работе от 2,8 до 5,5 кВт;

- Длина линии: 16м без учёта выхода готовой продукции;

- Ширина линии: 1м;

Высокопрочная и долговечная стеклопластиковая арматура с успехом заменяет стержни и проволоку из стального проката, склонную к коррозии.

Чтобы иметь возможность предлагать арматуру из стеклопластика по конкурентоспособным ценам, необходимо оптимизировать затраты на ее производство без ущерба для качества.

Этому способствует установка надежной и эффективной линии для производства стеклопластиковой арматуры ПЛПСА-20.

Затраты на установку качественного оборудования от компании «ПластОснова» значительно ниже по сравнению с приобретением импортных и многих отечественных станков, что позволяет быстро окупить вложения в оснащение производства.

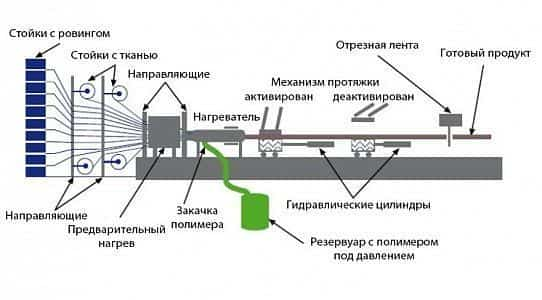

Основные элементы линии

Станок для производства стеклопластиковой арматуры представляет собой комплекс устройств, выполняющих различные функции, в частности:

- шпулярник (подает нити ровинга);

- натяжное устройство в комплексе с узлом подогрева и пропиточной ванной;

- обмоточный механизм;

- туннельная печь;

- узел охлаждения водяной;

- тянущее устройство;

- автоматизированный отрезчик арматурных стержней;

- автоматизированная скрутка нити;

- бухтонамотчик (приемное устройство).

Технология производства композитной арматуры

Нити стеклоровинга подаются в определенном порядке из особого устройства (шпулярника) к натяжному механизму. В процессе производства композитной арматуры:

- Нити обдают горячим воздухом, в результате чего они просушиваются и немного нагреваются.

- Прогретые нити опускают в емкости с раствором для пропитки.

- Затем нити протягивают через фильеру, от размера отверстий которой зависит диаметр выпускаемой арматуры.

- На следующем этапе стержни обвиваются ниткой ровинга, толщина обмоточного слоя зависит от диаметра выпускаемой арматуры.

- Обмотанные ровингом пруты проходят через туннельную печь – нагрев до высоких температур необходим для ускорения полимеризации смол.

- После печи пруты подвергаются охлаждению в проточной воде.

- Охлажденные пруты нарезаются при помощи автоматического устройства на стержни заданной длины.

- Готовая продукция складируется по диаметрам.

Технология производства достаточно проста, благодаря чему после монтажа оборудования можно в короткие сроки наладить производство композитной арматуры.

Обустройство цеха

Оборудование устанавливается в любом помещении, отвечающем требованиям по длине и высоте потолков, важно предусмотреть эффективную принудительную вентиляцию, так как изготовление композитной арматуры связано с использованием туннельной печи и химических соединений.

Оборудование представляет собой комплекс узлов и устройств, которые монтируются в одну линию. Предлагается возможность выбрать однопоточную, двухпоточную или трехпоточную линию, во втором и третьем случае производительность значительно выше. Используя станок от компании «ПластОснова» вы сможете наладить выпуск продукции, востребованной на современном строительном рынке.