- Граница разграничения ответственности

- Манометры

- Поверка манометра

- Подключение манометра

- Где должны стоять манометры

- Ревизия запорной арматуры и выявление дефектов в процессе эксплуатации

- Что входит в ревизию запорной арматуры?

- Дефектация запорной арматуры

- Отказ запорной арматуры

- Дефекты задвижек

- Регламент технического обслуживания ИТП

- Рд 38.13.004-86 эксплуатация и ремонт технологических трубопроводов под давлением до 10,0 мпа (100 кгс/см2) — скачать бесплатно

- ПРЕДИСЛОВИЕ

- I. НОРМАТИВНЫЙ МАТЕРИАЛ

- 2. ОБЩИЕ ПОЛОЖЕНИЯ

Опрессовка — это не просто гидравлическое испытание системы. Это целый ряд мероприятий, направленных на подготовку системы к отопительному сезону. Это и ремонт аварийных участков, и замена (ремонт) задвижек, и поверка манометров, прочистка фильтров и многое другое.

В этой статье опишу основные моменты, на которые обращают внимание представители контролирующих органов. Нижеописанное не является истиной в последней инстанции, у каждого инспектора свои тараканы в голове. Но необходимый минимум работ нужно выполнить в любом случае.

Итак, поехали…

Граница разграничения ответственности

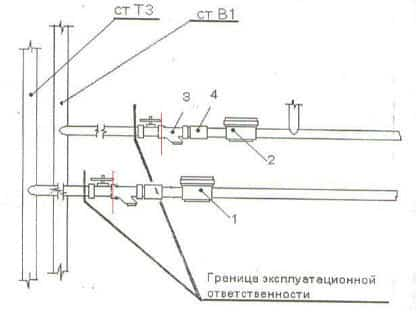

Для начала давайте разберёмся, что мы будем опрессовывать. Существует несколько вариантов подключения здания к теплосети. Первый, самый распространённый вариант, когда рядом со стеной на входе из города установлены вводные задвижки.

При таком варианте границей разграничения ответственности считается фланец вводной задвижки, за всё, что дальше (включая вводную задвижку), отвечает собственник здания. Соответственно, опрессовывается тепловой узел и система отопления здания.

Второй вариант, когда тепловой узел находится внутри здания, и к нему от вводных задвижек по зданию проходит внутренняя теплотрасса.

При таком варианте подключения нужно уточнять, где проходит граница разграничения. В этом нам поможет «Договор на теплоснабжение», который заключается между собственником и теплоснабжающей компанией.

В этом договоре есть приложение, в котором и указывается, где проходит граница разграничения.

Если границей разграничения считаются вводные задвижки, мы прессуем три элемента системы: внутреннюю теплотрассу, тепловой узел и систему отопления. Если граница разграничения ответственности проходит по задвижкам на тепловом узле, естественно, мы опрессовываем только элеваторный (тепловой) узел и систему отопления.

Манометры

Пожалуй, первое, на что обращает свое внимание инспектор при приемке опрессовки — это манометры.

Пожалуй, первое, на что обращает свое внимание инспектор при приемке опрессовки — это манометры.

Поверка манометра

Каждый год манометры должны подлежать поверке. Поверка — это проверка измерительного прибора на точность показаний. Если показания манометра превышают допустимую погрешность, его нужно отправить на калибровку или заменить. Калибровка, по сути, это настройка манометра, направленная на уменьшение погрешности в точности измерений.

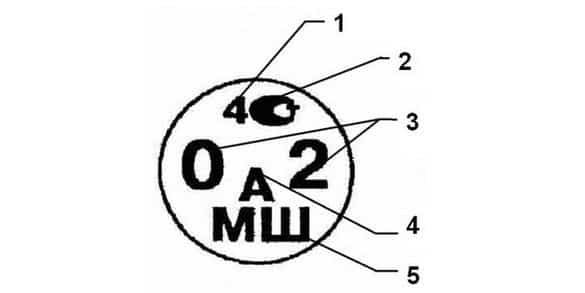

После поверки на корпус манометра наносится штамп Метрологической службы.

1. Месяц года (1, 2, 3 и т.д.), квартал (I, II, III, IV). 2. Знак Госстандарта. 3. Последние цифры года (здесь 2002). 4. Индивидуальный знак поверителя.

5. Шифр Метрологической службы.

Новые манометры подлежат поверке только через 18 месяцев, то есть через год после ввода в эксплуатацию. Но при проверке необходимо предоставить паспорта на эти приборы (они идут в комплекте).

Подключение манометра

Манометр должен быть подключен только через трехходовой кран или шаровой кран со спускником для сброса давления. Обычные шаровые краны не идут.

Трехходовые краны часто подтекают. Совет: чтобы избежать течи, перед установкой проверните несколько раз шток крана вокруг своей оси. Тем самым вы равномерно смажете шток и внутреннюю поверхность крана солидолом, который наносился при сборке.

Где должны стоять манометры

Ревизия запорной арматуры и выявление дефектов в процессе эксплуатации

Своевременное выявление дефектов запорной арматуры — важный этап процесса её эксплуатации. Причины выхода арматуры из строя могут быть разными: производственными, конструкционными, или эксплуатационными. Кроме производственного брака, причиной дефектов могут стать нарушения условий хранения арматуры на складе или в процессе транспортировки. Как бы то ни было, чтобы выявить и устранить любые неисправности, перед монтажом следует провести тщательную проверку запорной арматуры.

Что входит в ревизию запорной арматуры?

Комплекс работ и операций, проводимых с целью такой проверки, называется ревизией запорной арматуры. Состав работ ревизии запорной арматуры обычно таков:

- Внешний осмотр;

- Проверка наличия всех необходимых составных частей;

- Очистка от консервационной смазки;

- Промывка деталей;

- Гидравлические (пневматические) испытания в положениях «закрыто» и «открыто».

Во время осмотра внешнего состояния арматуры особое внимание уделяют качеству деталей, уплотнительных материалов, сальниковой набивки. На поверхности деталей не должно быть трещин, сколов, раковин и других подобных дефектов. Резьба должна иметь полный профиль, без заусенцев и сорванных витков.

Отдельно проверяют плавность хода запорных органов арматуры. Проводя ревизию задвижек, необходимо убедиться, что шпиндель отполирован.

Для проверки качества уплотнительных поверхностей на них в нескольких местах наносят мелом риски, после чего проворачивают на четверть оборота в обоих направлениях. Риски должны стираться равномерно, что говорит о хорошо притёртых уплотнительных поверхностях.

Действия, которые включает в себя ревизия запорной арматуры, могут разниться. Проводимые в процессе ревизии операции определяются следующими критериями:

- Категория трубопровода;

- Тип рабочей среды;

- Материал, из которого изготовлена арматура;

- Продолжительность её хранения;

- Наличие документации.

Так, например, запорная арматура, предназначенная для установки на трубопроводах I категории, подлежит обязательной ревизии перед монтажом, безотносительно срока хранения, материала и наличия документации. Но даже не подлежащая обязательной ревизии арматура должна быть тщательно осмотрена, проверена на комплектность и лёгкость открытия/закрытия.

- Местом проведения ревизии запорной арматуры служат либо специально приспособленные для этого помещения, либо непосредственно монтажная площадка, при условии наличия на ней необходимого оборудования и приспособлений.

- Задвижки, краны и вентили испытывают гидравлическим или пневматическим давлением.

- После проведения всех необходимых операций составляют Акт ревизии запорной арматуры* (пример бланка такого акта приведен в приложении к данной статье).

Дефектация запорной арматуры

Трубопроводная арматура в процессе эксплуатации подлежит периодическим проверкам.

Периодичность ревизии запорной арматуры технологических трубопроводов определяется технологическим регламентом предприятия, и зависит от категории трубопровода, условий его эксплуатации, скорости коррозионного износа, и других характеристик.

К примеру, периодичность ревизии запорной арматуры на трубопроводах I и II категорий составляет один раз в год, при скорости коррозии до 0,1 мм/год.

Указания по дефектации арматуры сформулированы в Стандарте ЦКБА СТ ЦКБА 099 (1 ред.-2011) Ремонт трубопроводной арматуры — Общее руководство по ремонту, п. 4.2. Также методы контроля и испытаний трубопроводной арматуры перечислены в ГОСТ Р 53402-2009.

Перед осмотром запорной арматуры необходимо отключить участок трубопровода (или оборудования), на котором она установлена. Осмотр проводят с целью проверки запорной арматуры на соответствие требованиям нормативной документации по:

- Деталям корпуса (в т.ч. сварным соединениям, наплавкам);

- Прокладочным соединениям;

- Сальниковым узлам.

По результатам осмотра заполняют журнал, где указывают наименование, обозначение и заводской номер арматуры, дату проведения дефектации, описание обнаруженных дефектов.

В справочном Приложении А к СТ ЦКБА 099 указан Перечень возможных дефектов, приводящих к отказам, и мероприятия по их устранению.

Отказ запорной арматуры

Отказ запорной арматуры может быть полным или частичным. Полный отказ заключается в невозможности изменения положения рабочего органа, или течи рабочей среды в окружающее пространство, приводящим к невозможности функционирования трубопровода.

Частичный отказ выражается в пропуске потока рабочей среды через арматуру в закрытом положении, который, всё же, не становится причиной выхода из строя участка трубопровода или объекта, на котором установлена неисправная арматура. Частичный отказ увеличивает расход рабочей среды, что ухудшает экономические показатели эксплуатации арматуры.

Существуют поломки и неисправности, при которых арматуру не ремонтируют, а заменяют. Разрыв корпуса, и другие подобные дефекты запорной арматуры, подлежащей замене, могут стать причиной серьёзных аварий.

Дефекты задвижек

Задвижки относятся к наиболее распространённым типам запорной арматуры. Таким образом, проверку работоспособности задвижек можно назвать основным видом работ в процессе ревизии состояния запорной арматуры.

К наиболее часто встречающимся поломкам и дефектам задвижек можно отнести:

- Задвижка пропускает поток рабочей среды в закрытом положении;

- Бронзовые кольца спадают с корпуса или дисков;

- Поломка стального хомута;

- Поломка крышки сальника и неисправность сальникового уплотнения.

Все поломки задвижек можно свести к двум случаям: невозможно (или затруднено) управление положением затворного механизма, или нарушена герметичность задвижки. Поэтому важным этапом ревизии является проверка запорной арматуры на герметичность.

Проверку арматуры на герметичность проводят после испытания на прочность. Проверка заключается в контроле качества притирки уплотнительных поверхностей деталей запорного органа, качества сборки разъёмных соединений.

Уровень требований, предъявляемых к герметичности запорной арматуры, зависит от условий её эксплуатации. Всего существует три класса герметичности: I — запорная арматуры для взрывоопасных и токсичных сред; II — для пожароопасных, и III — для всех прочих сред.

*Приложение: Акт ревизии запорной арматуры.

Регламент технического обслуживания ИТП

| № | Наименование работ | Периодичность |

| Ежедневный технический осмотр теплового пункта (ТО-1) | ||

| 1 | Внешний осмотр состояния: автоматических выключателей, устройств защитного отключения (УЗО), устройств релейной защиты и других автоматических устройств | ежедневно |

| 2 | Удаление грязи и пыли с поверхности токоведущих частей со снятием напряжения | по необходимости |

| 3 | Внешний осмотр и проверка технического состояния узла учёта | ежедневно |

| 4 | Обход теплового пункта с целью контроля параметров работы систем тепловодоснабжения и проведения осмотра инженерного оборудования | ежедневно |

| 5 | Показания основных контрольно — измерительных приборов, характеризующих режим работы (давление, температура) тепловой сети и систем тепловодоснабжения | ежедневно |

| 6 | Запись параметров работы инженерных систем в оперативный журнал теплового пункта | ежедневно |

| 7 | Проверка соответствия записанных параметров работы теплового пункта параметрам, заданных в режимных картах; при необходимости — корректировка режимов работы инженерных систем ИТП | ежедневно |

| 8 | Проверка состояния дверей и дверных запоров теплового пункта | ежедневно |

| 9 | Проверка исходного положения запорной арматуры, насосного оборудования, приборов автоматики и электрооборудования ИТП | ежедневно |

| 10 | Проверка работы электронасосных агрегатов и исправность их упругих соединительных муфт | ежедневно |

| 11 | Проверка на отсутствие течи воды через фланцевые соединения и сварочные швы | ежедневно |

| 12 | Проверка на отсутствие течи воды через сальниковые уплотнения запорно-регулирующей арматуры | ежедневно |

| 13 | Проверка на отсутствие затоплений технического подполья и подвальных помещений теплового пункта сетевой водой | ежедневно |

| Еженедельное техническое обслуживание теплового пункта (ТО-2) | ||

| 1 | Проверка правильности функционирования приборов в системе автоматического регулирования по показаниям контрольно-измерительных приборов, фиксирующих протекание технологических процессов. При необходимости -корректировка режима работы | еженедельно |

| 2 | Проверка работоспособности автоматики управления насосным оборудованием | еженедельно |

| 3 | Проверка на наличие жидкой смазки в корпусах подшипников насосов, с пополнением смазки до необходимого уровня | еженедельно |

| 4 | Очистка насосного оборудования и запорно-регулирующей арматуры от пыли, грязи и подтеков масла | еженедельно |

| 5 | Проверка на ощупь нагрева подшипниковых узлов работающих электронасосных агрегатов, проверка на отсутствие вибраций и посторонних шумов. В случае если температура окажется выше 60 — 70°С или обнаружены вибрация и посторонние шумы, выявление причин и устранение их. | еженедельно |

| 6 | Проверка на наличие защитных кожухов полумуфт электронасосных агрегатов и надежности их крепления | еженедельно |

| 7 | Переключение работающих электронасосов на резервные, проверка их работоспособности | еженедельно |

| 8 | Проверка внешним осмотром состояния насосных агрегатов и запорно-регулирующей арматуры, при необходимости подтяжка уплотнения | еженедельно |

| 9 | Проверка целостности сигнальных ламп приборов автоматики и состояния индикации. Замена сгоревших ламп новыми | еженедельно |

| 10 | Проверка работоспособности автоматизированного узла подпитки системы отопления | еженедельно |

| 11 | Проверка целостности манометров, термометров и соответствие их показаний реальным значениям контролируемых параметров | еженедельно |

| 12 | Проверка уровня машинных масел гильз термометров и их пополнение (при необходимости) | еженедельно |

| 13 | Осмотр на наличие посторонних предметов в электрошкафах, шкафах автоматики. Убедиться в отсутствии внутри следов влаги, коррозии деталей и крепежа | еженедельно |

| 14 | Проверка целостности ламп освещения помещения | еженедельно |

| 15 | Внешний осмотр надежности заземления корпусов электрооборудования, с которым повседневно соприкасается обслуживающий персонал теплового пункта | еженедельно |

| 16 | Проверка наличия и целостности пломб на водомерных узлах и приборах учета тепловой энергии | еженедельно |

| 17 | Проверка противопожарного состояния помещения теплового пункта. Уборка из помещения горючих и легковоспламеняющихся материалов | еженедельно |

| 18 | Устранение неисправностей, выявленных при осмотрах в течение прошедшей недели | еженедельно |

| 19 | Восстановление при необходимости поврежденных лакокрасочных покрытий оборудования и приборов | еженедельно |

| 20 | Проверка наличия и ведения эксплуатационной документации теплового пункта | еженедельно |

| 21 | Запись в оперативном журнале о выполнении еженедельного обслуживания | еженедельно |

| Ежемесячное техническое обслуживание теплового пункта (ТО-3) | ||

| 1 | Проверка на функционирование насосного оборудования путем имитации аварийных ситуаций | ежемесячно |

| 2 | Проверка правильности функционирования систем автоматизированного отпуска тепла на отопление и горячее водоснабжение путем принудительного изменения температурных режимов | ежемесячно |

| 3 | Проверка на функционирование узла автоматики подпитки системы отопления путем изменения параметров настройки | ежемесячно |

| 4 | Проведение профилактических работ на приборах систем автоматики (осмотр, чистка, контроль герметичности мест соединений и сальниковых уплотнений, проверка электропроводки, проверка герметичности затворов регулирующих клапанов, удаление пыли с внешних клеммных колодок приборов, проверка надежности крепления приборов) | ежемесячно |

| 5 | Проверка внешним осмотром нагрева контактных соединений токоведущих частей (по потемнению окраски, по запаху) | ежемесячно |

| 6 | Проверка, регулировка и наладка аппаратуры и схем отдельных цепей управления (автоматы защиты, реле, магнитные пускатели, контакторы) электродвигателей | ежемесячно |

| 7 | Проверка характера гудения работающих контакторов и магнитных пускателей. При гудении проверка затяжки винтов, крепящих сердечников | ежемесячно |

| 8 | Осмотр состояния контактов магнитных пускателей и контакторов. В случае небольшого подгорания — зачиститка их до металлического блеска | ежемесячно |

| 9 | Проверка исправности предохранителей и соответствие номинального тока предохранителя току нагрузки | ежемесячно |

| 10 | Проверка соосности валов насосов и электродвигателей. При необходимости проведение центровки | ежемесячно |

| 11 | Проверка надежности крепления насосных агрегатов к рамам, при необходимости подтяжка болтовых соединений | ежемесячно |

| 12 | Смазка консистентной смазкой шпинделей задвижек и шток регулирующих клапанов | ежемесячно |

| 13 | Проверка герметичности всех прокладочных соединений, при необходимости устранение протечек воды | ежемесячно |

| 14 | Продувка манометров и импульсных линий путем кратковременного открытия 3-х ходовых кранов, проверка установки стрелок манометров в нулевое положение | ежемесячно |

| 15 | Устранение неисправностей и неполадок, выявленных при осмотрах, проверках и в процессе эксплуатации | ежемесячно |

| 16 | Подкраска инженерного оборудования, приборов и металлоконструкций, восстановление поврежденной теплоизоляции | ежемесячно 7* |

| 17 | Снятие показаний потребленной тепловой энергии с теплосчетчика с передачей их в энергоснабжающую организацию | ежемесячно |

| 18 | Запись в оперативном журнале о выполнении ежемесячного технического обслуживания | ежемесячно |

| Ежегодное техническое обслуживание теплового пункта (ГТО) | ||

| 1 | Технический осмотр всего инженерного оборудования, включая автоматику, тепломеханическое и электротехническое оборудование | ежегодно |

| 2 | Проверка укомплектованности теплового пункта оборудованием и приборами (ЗИП), при необходимости принятие мер по доукомплектации | ежегодно |

| 3 | Проверка технического состояния пускорегулирующей аппаратуры и работоспособности отключающих аппаратов; наличия и состояния калиброванных плавких вставок в предохранителях, и их соответствие нагрузкам защищаемых цепей и номинальным токам предохранителей; отсутствия местных нагревов в соединениях шин и проводов друг с другом, отсутствия на шинах и проводах следов копоти или оплавления металла; состояния изоляции невидимых проводов и кабелей | ежегодно |

| 4 | Проверка целостности, состояния зануляющих (заземляющих) проводников и надежности их подсоединения. При необходимости зачистка мест соединений до металлического блеска, затяжка болтовых соединений и смазка консистентной смазкой | ежегодно |

| 5 | Проверка состояния открыто проложенной электропроводки, исправности установочных изделий и освещенности помещений | ежегодно |

| 6 | Проведение комплекса электроизмерительных работ на цепях освещения и электротехническом оборудовании теплового пункта | ежегодно |

| 7 | Проверка на герметичность всех прокладочных соединений, отсутствие свищей и трещин на корпусах запорно-регулирующей арматуры, водоподогревателях и трубопроводах | ежегодно |

| 8 | Проверка технического состояния, работоспособности и поддержания заданных режимов работы систем автоматики управления насосным оборудованием, а так же систем автоматизированного регулирования отпуска тепла на отопление и горячее водоснабжение (с помощью имитаций) | ежегодно |

| 9 | Проверка на работоспособность узла автоматики подпитки систем отопления | ежегодно |

| 10 | Проверка технического состояния и сроков поверки манометров, целостности термометров | ежегодно |

| 11 | Выявление и устранение причин при осмотрах и проверках на функционирование неисправностей и недостатков. При необходимости замена неисправного оборудования, приборов и электроаппаратов на исправные из ремонтного фонда (или новые) | ежегодно |

| 12 | Проверка и восстановление тепловой изоляции водоподогревателей, трубопроводов и корпусов арматуры | ежегодно |

| 13 | Осмотр состояния сальниковых уплотнений насосов, задвижек. Подтяжка сальниковых уплотнителей | ежегодно |

| 14 | Очистка гильз термометров от грязи, заполнение их свежим машинным маслом | ежегодно |

| 15 | Проведение частичной разборки регулирующих клапанов и смазка металлических зубчатых колес и подшипников | ежегодно |

| 16 | Проведение частичной разборки насосов и электродвигателей, пополнение консистентной смазкой подшипниковых узлов | ежегодно |

| 17 | Прочистка фильтров | ежегодно |

| 18 | Промывка и очистка грязевика | ежегодно |

| 19 | Подкраска оборудования, трубопроводов | ежегодно |

| 20 | Восстановление (обновление) маркировки узлов, агрегатов, приборов, электрических аппаратов, контрольных точек и трубопроводов | ежегодно |

| 21 | Мероприятия по устранению недостатков в теплоснабжении, выявленных по результатам прошедшего отопительного сезона на данном конкретном тепловом пункте | ежегодно |

| 22 | Проверка на наличие и ведение эксплуатационной документации, при необходимости обновление схем, должностных инструкций, инструкции по технике безопасности и охране труда и др. | ежегодно |

| 23 | Очистка поверхностей нагрева водоподогревателей систем горячего водоснабжения (1 раз в 2 года) и систем отопления (1 раз в 2-3 года). Опрессовка давлением 1.25 рабочего межтрубного пространства водоподогревателей и испытания на плотность и прочность | ежегодно |

| 24 | Проверка затяжки всех болтовых соединений на оборудовании и трубопроводах | ежегодно |

| 25 | Сдача подготовленного к зимней эксплуатации теплового пункта представителю теплоснабжающей организации | ежегодно |

| 26 | Запись в оперативном журнале о выполнении операций сезонного технического обслуживания и готовности теплового пункта к новому отопительному сезону | ежегодно |

| 27 | Проверка правильности регулировки при пуске отопления присоединенных внутренних систем тепловодоснабжения и обеспечения параметров работы инженерных систем, заданных режимными картами | ежегодно |

Рд 38.13.004-86 эксплуатация и ремонт технологических трубопроводов под давлением до 10,0 мпа (100 кгс/см2) — скачать бесплатно

МИНИСТЕРСТВО НЕФТЕПЕРЕРАБАТЫВАЮЩЕЙ И НЕФТЕХИМИЧЕСКОЙ ПРОМЫШЛЕННОСТИ СССР

ВНИКТИнефтехимоборудование

| Согласовано: ЗАМЕСТИТЕЛЬ ПРЕДСЕДАТЕЛЯ ГОСГОРТЕХНАДЗОРА СССР В. А. РЯБОВ 11 апреля 1986 г. |

П. М. АВДЕЕНКО 1 апреля 1986 г. |

- ЭКСПЛУАТАЦИЯ И РЕМОНТ ТЕХНОЛОГИЧЕСКИХ ТРУБОПРОВОДОВ ПОД ДАВЛЕНИЕМ

- ДО 10,0 МПа (100 кгс/см2)

РД 38.13.004-86

- (ВЗАМЕН РУ-75)

- МОСКВА «ХИМИЯ» 1988

- Авторы:

А. Е. Фолиянц, Н. В. Мартынов, В. Б. Серебряный, Ю. Н. Самохин.

Эксплуатация и ремонт технологических трубопроводов под давлением до 10,0 МПа (100 кгс/см2): Нормат.-производ. изд./А. Е. Фолиянц, Н. В. Мартынов, В. Б. Серебряный и др. Под ред. А. Е. Фолиянца. — М.: Химия, 1988.

Дана классификация трубопроводов, рассчитанных на давление до 10,0 МПа, охарактеризованы материалы, применяемые для их изготовления. Описана методика выбора трубопроводной арматуры. Приведены сведения о компенсации температурных деформаций трубопроводов. Описаны ремонтно-монтажные работы.

Для служб главного механика, технического надзора, проектно-конструкторских отделов и ремонтного персонала предприятий нефтеперерабатывающей, нефтехимической и смежных отраслей промышленности.

СОДЕРЖАНИЕ

Предисловие . 4 I. Нормативный материал . 4 1. Область применения . 4 2. Общие положения . 5 3. Классификация трубопроводов . 6 4. Материалы, применяемые для трубопроводов . 6 5. Трубы .. 6 6. Фланцы .. 7 7. Выбор трубопроводной арматуры .. 8 8. Крепежные детали . 10 9. Прокладочные материалы .. 10 10. Фасонные детали трубопроводов . 10 Сварные детали . 11 Гнутые и штампованные детали . 13 11. Заглушки . 13 12. Компенсация температурных деформаций трубопроводов . 14 13. Надзор и обслуживание . 16 Надзор в процессе эксплуатации . 16 Ревизия трубопроводов . 17 Обслуживание и ревизия арматуры .. 19

14. Испытание трубопроводов . 24

15. Некоторые указания по устройству технологических трубопроводов . 28 16. Выполнение ремонтно-монтажных работ на трубопроводах . 31 17. Подземные технологические трубопроводы .. 36 18. Сварка технологических трубопроводов . 37 Материалы .. 37

Ручная аргонодуговая сварка неплавящимся электродом .. 43

19. Техническая документация . 53 Таблица 1. Условные и соответствующие им рабочие (избыточные) давления для элементов технологических трубопроводов в зависимости от рабочей температуры среды .. 55 Таблица 2. Условные и соответствующие им рабочие (избыточные) давления для арматуры и соединительных частей из чугуна в зависимости от температуры среды .. 57 Таблица 3. Условные и рабочие (избыточные) давления для арматуры и соединительных частей из бронзы и латуни . 57 Таблица 4. Классификация технологических трубопроводов . 58 Таблица 5. Выбор труб в зависимости от параметров транспортируемой среды .. 60 Таблица 6. Выбор типа и материала фланцев в зависимости от параметров среды .. 61 Таблица 7. Арматура трубопроводная, рекомендуемая для различных сред . 63 Таблица 8. Допускаемые температуры применения трубопроводной арматуры, °с, в зависимости от материального исполнения . 76 Таблица 9. Нормы герметичности затворов арматуры (кроме вентилей) при испытании водой . 76 Таблица 10. Нормы герметичности затворов вентилей при испытании водой . 76 Таблица 11. Нормы герметичности затворов арматуры (кроме вентилей) при испытании воздухом .. 77 Таблица 12. Нормы герметичности затворов вентилей при испытании воздухом .. 77 Таблица 13. Пределы применения чугунной арматуры .. 78 Таблица 14. Выбор материала для изготовления крепежных деталей . 79 Таблица 15. Механические свойства сталей для крепежных деталей . 79 Таблица 16. Режимы термической обработки заготовок или готовых крепежных изделий . 81 Таблица 17. Применение материалов прокладок . 81 Таблица 18. Средний коэффициент линейного расширения углеродистых и легированных сталей . 85 Таблица 19. Компенсирующая способность осевых линзовых компенсаторов с различным числом линз . 86 Таблица 20. Варианты материального оформления деталей сильфонных компенсаторов . 86 Таблица 21. Универсальные компенсаторы многоцелевые км-1 на условное давление 0,6 мпа (6 кгс/см2) 88 Таблица 22. Угловые компенсаторы ку-1 . 88 Таблица 23. Сдвиговые компенсаторы кс-3 с фланцами на условное давление 6,4 мпа (64 кгс/см2) 89 Таблица 24. Сдвиговые компенсаторы кс-2 . 89 Таблица 25. Сдвиговые компенсаторы кс-1 . 90 Таблица 26. Осевые компенсаторы ко-3 с фланцами . 90 Таблица 27. Многосекционные осевые компенсаторы ко-1 на условное давление 2,5 мпа (25 кгс/см2) и s0 = 1,6 мм .. 91

Таблица 31. Периодичность проведения ревизий технологических трубопроводов . 94 Таблица 32. Механические характеристики трубопроводных сталей . 94 Таблица 33. Допускаемые напряжения для углеродистых и низколегированных сталей . 95 Таблица 34. Допускаемые напряжения для жаропрочных, жаростойких и коррозионно-стойких аустенитных сталей . 95 Таблица 35. Допускаемое напряжение для теплоустойчивых и коррозионно-стойких хромистых сталей . 96 Таблица 36. Пробные давления при гидравлических и пневматических испытаниях технологических трубопроводов . 97 Таблица 37. Предельные параметры пневматического испытания . 97 Таблица 38. Расстояние между осями смежных трубопроводов и от трубопроводов до стенок каналов, тоннелей, галерей и стен зданий . 98 Таблица 39. Рекомендуемые режимы термообработки труб после гибки . 98 Таблица 40. Рекомендуемые режимы термической обработки после исправления дефектов (отливок) 99 Таблица 41. Режимы прокалки и сроки хранения электродов после прокалки . 101 Таблица 42. Форма подготовки кромок под ручную сварку . 102 Таблица 43. Допускаемая температура окружающего воздуха при сварке и условия подогрева стыков перед прихваткой и сваркой . 104 Таблица 44. Сварочные материалы для ручной сварки . 104 Таблица 45. Рекомендации по выбору электродов и основных условий сварки разнородных сталей . 106 Таблица 46. Рекомендации по выбору электродов, основных условий сварки и конструктивному оформлению кольцевого сварного соединения из двухслойных сталей ст3 + 08 х13; 10 + 08 х13; 15, 20 + 08 х13 . 108 Таблица 47. Режимы ручной электродуговой сварки покрытыми электродами . 108 Таблица 48. Технические данные горелок для ручной аргонодуговой сварки неплавящимся электродом .. 109 Таблица 49. Требования к аргонодуговой сварке стыков труб при температуре окружающего воздуха ниже 0 ° с .. 109 Таблица 50. Подготовка кромок труб при аргонодуговой сварке . 109 Таблица 51. Режимы ручной аргонодуговой сварки . 110 Таблица 52. Сварочные материалы при аргонодуговой сварке . 110 Таблица 53. Форма подготовки кромок труб при газовой сварке . 110 Таблица 54. Материалы для газовой сварки труб . 111 Таблица 55. Химический состав сталей . 112 Таблица 56. Механические свойства сталей . 112 Таблица 57. Типы и марки электродов для сварки трубных элементов технологических трубопроводов из термоустойчивых хромомолибденовых сталей без термообработки . 114 Таблица 58. Химический состав наплавленного металла и механические свойства шва и наплавленного металла, выполненного высоколегированными электродами . 115 Таблица 59. Условия и режим подогрева кромок при сварке и наплавке труб из теплоустойчивых хромомолибденовых сталей . 116 Таблица 60. Режимы ручной электродуговой сварки . 116 Таблица 61. Рекомендуемое количество проходов многослойного шва . 116 Таблица 62. Режим термической обработки . 116 Таблица 63. Методы контроля сварных соединений . 117 Таблица 64. Объем контроля сварных стыков неразрушающими методами, % .. 117 Таблица 65. Оценка качества сварных соединений трубопроводов по результатам радиографического метода контроля в зависимости от величины и протяженности плоских дефектов (непровара по оси шва, несплавлений и трещин), баллы .. 118 Таблица 66. Оценка качества сварных соединений трубопроводов по результатам радиографического метода контроля в зависимости от размеров объемных дефектов (включений, пор), баллы .. 118 Таблица 67. Требования к углу загиба, ударной вязкости и твердости сварных соединений . 119 Таблица 68. Механические свойства сварных соединений сталей типа 15х5м, сваренных аустенитными электродами . 119 Таблица 69. Требования к механическим свойствам сварных швов на трубах из разнородных сталей . 119

Приложение 4 Акт на ремонт и испытание арматуры .. 122

I i. Справочный материал Рекомендации по выбору труб и деталей технологических трубопроводов (табл. 1 с — 20 с) 125 I ii. Перечень нормативных документов, использованных при составлении рд 38.13.004-86 . 158 |

ПРЕДИСЛОВИЕ

Настоящий руководящий документ РД 38.13.004-86 разработан коллективом авторов в составе А. Е. Фолиянца, Н. В. Мартынова, В. Б. Серебряного, Ю. Н. Самохина, Н. В. Кириличева (параграф «Сварка») под общим руководством начальника Управления главного механика и главного энергетика Миннефтехимпрома СССР В. М. Кутяева и главного механика ВПО «Союзнефтеоргсинтез» Б. И. Микерина.

В подготовке РД участвовали Ю. И. Шлеенков, С. В. Ходаковская, В. А. Нечаев, С. А. Карташова.

Большую помощь при разработке документа оказали Б. Ф. Тараканов, В. И. Карабанов, В. И. Юшков, С. В. Бородай, В. А. Эдельман, Г. Г. Ермаков, А. Ф. Вайсман, В. Ю. Шарловский.

Проект РД 38.13.

004-86 рассмотрен Госгортехнадзором СССР, ЦК профсоюза рабочих химической и нефтехимической промышленности, Нижневолжским округом Госгортехнадзора СССР, Центральным конструкторским бюро арматуростроения, ВНИИмонтажспецстроем, ВНИПИнефтью, Ленгипронефтехимом, Гипрокаучуком и другими ведущими промышленными предприятиями отрасли и одобрен решением совещания, состоявшегося в марте 1986 г. в Волгограде с участием представителей Миннефтехимпрома СССР, ВПО «Союзнефтеоргсинтез», Госгортехнадзора СССР, ЦК профсоюза рабочих химической и нефтехимической промышленности и ряда ведущих специалистов предприятий отрасли.

Требования РД 38.13.004-86 обязательны для выполнения всеми предприятиями нефтеперерабатывающей и нефтехимической промышленности.

С вводом в действие РД 38.13.004-86 утрачивают силу действующие «Руководящие указания по эксплуатации, ревизии, ремонту и отбраковке технологических трубопроводов с давлением до 100 кгс/см2» РУ-75.

Замечания и предложения по содержанию РД 38.13.004-86 просим направлять по адресу: 400085, Волгоград, пр. Ленина, 98б, ВНИКТИнефтехимоборудование.

ОСНОВНЫЕ УСЛОВНЫЕ ОБОЗНАЧЕНИЯ

Рпр, Рраб, Ру — соответственно пробное, рабочее, условное давление в трубопроводе, МПа (кгс/см2); tдоп, tраб — соответственно допускаемая, рабочая температура среды, °С; Dy, dy — условный проход, мм; Dн, dн — наружный диаметр.

I. НОРМАТИВНЫЙ МАТЕРИАЛ

1.1. Настоящий РД 38.13.

004-86 определяет требования по эксплуатации, ревизии, ремонту и отбраковке технологических трубопроводов; распространяется на стальные технологические трубопроводы, применяемые в нефтехимической и нефтеперерабатывающей промышленности, для транспортировки жидких и газообразных веществ с различными физико-химическими свойствами в пределах рабочих давлений от 0,001 МПа (0,01 кгс/см2) до 10 МПа (100 кгс/см2) и рабочих температур от — 196 °С до + 700 °С.

Примечание. К технологическим относятся трубопроводы в пределах промышленных предприятий, по которым транспортируют сырье, полуфабрикаты и готовые продукты, пар, воду, топливо, реагенты и другие вещества, обеспечивающие ведение технологического процесса и эксплуатацию оборудования, а также межзаводские нефтепродуктопроводы и газопроводы, находящиеся на балансе предприятия.

1.2. РД 38.13.004-86 не распространяется:

- на магистральные трубопроводы, независимо от транспортируемого продукта;

- на трубопроводы для транспортирования ацетилена и кислорода;

- на тепловые сети, линии водоснабжения и канализации;

- на трубопроводы из неметаллических материалов (в том числе бронированные стальными трубами).

1.3. Эксплуатация и освидетельствование трубопроводов пара и горячей воды первой категории диаметром 51 мм и более, а также трубопроводов всех других категорий диаметром 76 мм и более осуществляется в соответствии с действующими «Правилами устройства и безопасной эксплуатации трубопроводов пара и горячей воды» Госгортехнадзора СССР.

1.4. Эксплуатация, ревизия, ремонт и отбраковка газопроводов, на которые распространяются «Правила безопасности в газовом хозяйстве» Госгортехнадзора СССР, должны проводиться в соответствии с этими правилами.

1.5. Нормативные требования к ацетиленопроводам и кислородопроводам регламентируются «Правилами техники безопасности и производственной санитарии при производстве ацетилена, кислорода и газопламенной обработке металлов» и «Инструкцией по проектированию трубопроводов газообразного кислорода» ВСН 10-83.

1.6. При эксплуатации, ревизии и ремонте воздухопроводов и газопроводов инертного газа наряду с документом РД 38.13.004-86 следует руководствоваться требованиями «Правил устройства и безопасной эксплуатации стационарных компрессорных установок, воздухопроводов и газопроводов» Госгортехнадзора СССР.

1.7. На производствах, для которых в силу их специфичности имеются специальные технические условия, наряду с документом РД 38.13.004-86 следует также руководствоваться и требованиями этих технических условий.

1.8. По вопросам техники безопасности, производственной санитарии и охраны труда следует руководствоваться действующими отраслевыми правилами по технике безопасности.

2. ОБЩИЕ ПОЛОЖЕНИЯ

2.1. РД 38.13.

004-86 устанавливает общие положения и основные технические требования к эксплуатации, испытанию, ревизии, отбраковке, ремонту и реконструкции технологических трубопроводов, а также условия выбора и применения труб, деталей трубопроводов, арматуры и основных материалов, соблюдение которых обязательно для всех предприятий нефтеперерабатывающей и нефтехимической промышленности.

2.2. Для труб, арматуры и соединительных частей трубопроводов условные Ру и соответствующие им пробные Рпр и рабочие Рраб давления определяют по ГОСТ 356-80, учитывающему изменение характеристик прочности металла от температуры транспортируемой среды ( табл. 1, 2, 3).

2.3. Толщину стенок труб следует рассчитывать в зависимости от рабочих параметров среды по ОСТ 108.031.02-75 и «Инструкции по расчету стальных трубопроводов различного назначения» СН 373-67 применительно к действующему сортаменту.