- Назначение термической обработки

- Немного истории

- Нагрев заготовки

- Преимущества термообработки металлов

- Пережог

- Библиография

- Классификация и виды термообработки

- Отпуск

- 1. Отпуск низкий

- 2. Средний отпуск

- 3. Высокий отпуск

- Отжиг

- 1. Гомогенизация

- 2. Рекристаллизация

- 3. Изотермический отжиг

- 4. Отжиг для устранения напряжений

- 5. Отжиг полный

- 6. Неполный отжиг

- Закалка

- Нормализация

- Химико-термическая обработка

- Цементация стали

- Часть i. металловедение и термическая обработка

- Термическая обработка металлов. Композиционные материалы

- 1. Теория и технология термической обработки. Виды термической обработки. Отжиг, нормализация, закалка, старение, улучшение

- первая. МЕТАЛЛОВЕДЕНИЕ И ТЕРМИЧЕСКАЯ ОБРАБОТКА МЕТАЛЛОВ И СПЛАВОВ

Главная / Виды металла /

Термическая обработка (термообработка) стали, цветных металлов — процесс изменения структуры стали, цветных металлов, сплавов при нагревании и последующем охлаждении с определенной скоростью.

Термическая обработка (термообработка) приводит к существенным изменениям свойств стали, цветных металлов, сплавов. Химический состав металла не изменяется.

Назначение термической обработки

Термическая обработка стали проводится при температурах, приближенных к критическим точкам . Здесь происходит:

- вторичная кристаллизация сплава;

- переход гамма железа в состояние альфа железа;

- переход крупных частиц в пластинки.

Внутренняя структура двухфазной смеси напрямую влияет на эксплуатационные качества и легкость обработки.

Образование структур в зависимости от интенсивности охлаждения

Основное назначение термической обработки — это придание сталям:

- В готовых изделиях:

- прочности;

- износостойкости;

- коррозионностойкость;

- термостойкости.

- В заготовках:

- снятие внутренних напряжений после

- литья;

- штамповки (горячей, холодной);

- глубокой вытяжки;

- увеличение пластичности;

- облегчение обработки резанием.

- снятие внутренних напряжений после

Термическая обработка применяется к следующим типам сталей:

- Углеродистым и легированным.

- С различным содержанием углерода, от низкоуглеродистых 0,25% до высокоуглеродистых 0,7%.

- Конструкционным, специальным, инструментальным.

- Любого качества.

Немного истории

Еще в древние времена мастера кузнецких дел использовали самые примитивные методы закалки. Для этого раскаленный кусок железа погружали в воду, масло или вино. Но время шло, и вместе с опытом развивались и способы закаливания металла.

В начале XIX века хрупкий чугун помещали в емкость со льдом и засыпали сахаром. После процесса нагревания продолжавшегося в течение 20 часов, чугун становился мягким и легко поддавался ковке.

Середина XIX века знаменательна тем, что русский изобретатель металлург Д. К. Чернов совершил выдающееся открытие. Он установил, что при смене температуры металл изменяет свои свойства.

Дмитрий Константинович Чернов стал основоположником науки изучающей свойства металлов – материаловедения.

Нагрев заготовки

Нагрев заготовки — ответственная операция. От правильности ее проведения зависят качество изделия, производительность труда.

Необходимо знать, что в процессе нагрева металл меняет свою структуру, свойства и характеристику поверхностного слоя и в результате от взаимодействия металла с воздухом атмосферы, и на поверхности образуется окалина, толщина слоя окалины зависит от температуры и продолжительности нагрева, химического состава металла. Стали окисляются наиболее интенсивно при нагреве больше 900°С, при нагреве в 1000°С окисляемость увеличивается в 2 раза, а при 1200°С — в 5 раз.

Хромоникелевые стали называют жаростойкими потому, что они практически не окисляются.

Легированные стали образуют плотный, но не толстый слой окалины, который защищает металл от дальнейшего окисления и не растрескивается при ковке.

Углеродистые стали при нагреве теряют углерод с поверхностного слоя в 2-4 мм. Это грозит металлу уменьшением прочности, твердости стали и ухудшается закаливание. Особенно пагубно обезуглероживание для поковок небольших размеров с последующей закалкой.

Заготовки из углеродистой стали с сечением до 100 мм можно быстро нагревать и потому их кладут холодными, без предварительного прогрева, в печь, где температура 1300°С. Во избежание появлений трещин высоколегированные и высокоуглеродистые стали необходимо нагревать медленно.

При перегреве металл приобретает крупнозернистую структуру и его пластичность снижается. Поэтому необходимо обращаться к диаграмме «железо-углерод», где определены температуры для начала и конца ковки.

Однако перегрев заготовки можно при необходимости исправить методом термической обработки, но на это требуется дополнительное время и энергия.

Нагрев металла до еще большей температуры приводит к пережогу, от чего происходит нарушение связей между зернами и такой металл полностью разрушается при ковке.

Преимущества термообработки металлов

Термическая обработка кардинально изменяет эксплуатационные свойства металлов, используя при этом только внутреннее перестроение их кристаллических решеток. С помощью чередования циклов нагрева и охлаждения можно в разы увеличить твердость, износостойкость, пластичность и ударную вязкость изделия.

Помимо этого, термическая обработка дает возможность производить структурные изменения только в поверхностном слое на заданную глубину или воздействовать только на часть заготовки.

Сочетание термообработки с горячей обработкой давлением приводит к значительному увеличению твердости металла, превышающему результаты, полученные отдельно при нагартовке или закалке. При химико-термической обработке поверхностный слой металла диффузионным способом насыщается химическими элементами, значительно повышающими его износостойкость и твердость.

При этом основная часть изделия сохраняет вязкость и пластичность. С производственной точки зрения оборудование для термической обработки гораздо проще и дешевле, чем станки и установки механообрабатывающих и литейных производств.

Пережог

Пережог — неисправимый брак. При ковке изделий из низкоуглеродистых сталей требуется меньше число нагревов, чем при ковке подобного изделия из высокоуглеродистой или легированной стали.

При нагреве металла требуется следить за температурой нагрева, временем нагрева и температурой конца нагрева.

При увеличении времени нагрева — слой окалины растет, а при интенсивном, быстром нагреве могут появиться трещины.

Известно из опыта, что на древесном угле заготовка 10-20 мм в диаметре нагревается до ковочной температуры за 3-4 минуты, а заготовки диаметром 40-50 мм прогревают 15-25 минут, отслеживая цвет каления.

Это интересно: Зависимость веса стального листа от вида проката металла

Библиография

- И. И. Новиков. Термическая обработка

- А. П. Гуляев. Металловедение

- Суперсплавы II, Москва, «Металлургия», 1995

- А. Ю. Маламут. Термопечи, Москва, 2010.

- А. И. Климычев. Практикум по лабораторным работам

Классификация и виды термообработки

Основополагающими параметрами, влияющими на качество термообработки являются:

- время нагревания (скорость);

- температура нагревания;

- длительность выдерживания при заданной температуре;

- время охлаждения (интенсивность).

Изменяя данные режимы можно получить несколько видов термообработки.

Виды термической обработки стали:

- Отжиг

- I – рода:

- гомогенизация;

- рекристаллизация;

- изотермический;

- снятие внутренних и остаточных напряжений;

- II – рода:

- I – рода:

- Закалка;

- Отпуск:

- низкий;

- средний;

- высокий.

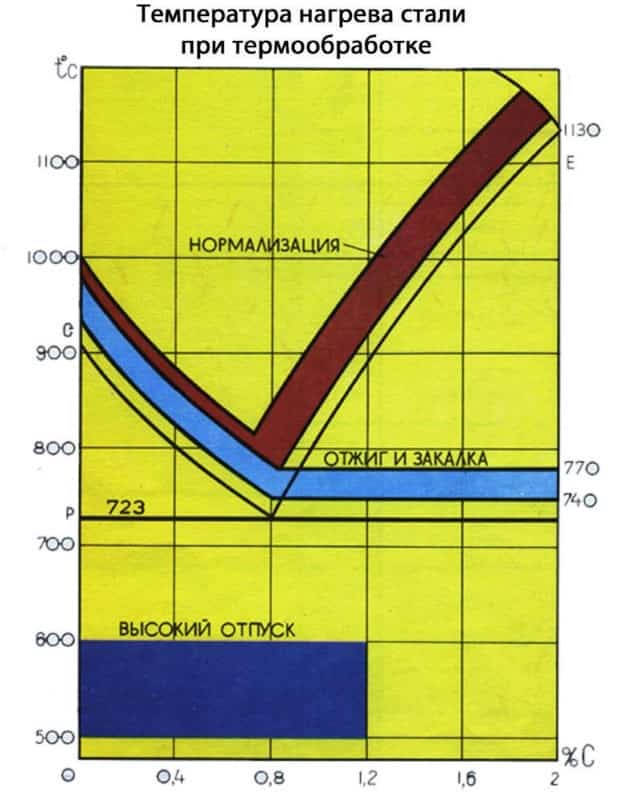

Температура нагрева стали при термообработке

Отпуск

Отпуск в машиностроении используется для уменьшения силы внутренних напряжений, которые появляются во время закалки. Высокая твердость делает изделия хрупкими, поэтому отпуском добиваются увеличения ударной вязкости и снижения жесткости и хрупкости стали.

1. Отпуск низкий

Для низкого отпуска характерна внутренняя структура мартенсита, которая, не снижая твердости повышает вязкость. Данной термообработке подвергаются измерительный и режущий инструмент. Режимы обработки:

- Нагревание до температуры – от 150°С, но не выше 250°С;

- выдерживание — полтора часа;

- остывание – воздух, масло.

2. Средний отпуск

Для среднего отпуска преобразование мартенсита в тростит. Твердость снижается до 400 НВ. Вязкость возрастает. Данному отпуску подвергаются детали, работающие со значительными упругими нагрузками. Режимы обработки:

- нагревание до температуры – от 340°С, но не выше 500°С;

- охлаждение – воздух.

3. Высокий отпуск

При высоком отпуске кристаллизуется сорбит, который ликвидирует напряжения в кристаллической решетке. Изготавливаются ответственные детали, обладающие прочностью, пластичностью, вязкостью.

- Отжиг стали

- Режимы обработки:

- Нагревание до температуры – от 450°С, но не выше 650°С.

Отжиг

Применение отжига позволяет получить однородную внутреннюю структуру без напряжений кристаллической решетки. Процесс проводят в следующей последовательности:

- нагревание до температуры чуть выше критической точки в зависимости от марки стали;

- выдержка с постоянным поддержанием температуры;

- медленное охлаждение (обычно остывание происходит совместно с печью).

1. Гомогенизация

Гомогенизация, по-иному отжиг диффузионный, восстанавливает неоднородную ликвацию отливок. Режимы обработки:

- нагревание до температуры – от 1000°С, но не выше 1150°С;

- выдержка – 8-15 часов;

- охлаждение:

- печь – до 8 часов, снижение температуры до 800°С;

- воздух.

2. Рекристаллизация

Рекристаллизация, по-иному низкий отжиг, используется после обработки пластическим деформированием, которое вызывает упрочнение за счет изменения формы зерна (наклеп). Режимы обработки:

- нагревание до температуры – выше точки кристаллизации на 100°С-200°С;

- выдерживание — ½ — 2 часа;

- остывание – медленное.

3. Изотермический отжиг

Изотермическому отжигу подвергаются легированные стали, для того чтобы произошел распад аустенита. Режимы термообработки:

- нагревание до температуры – на 20°С — 30°С выше точки ;

- выдерживание;

- остывание:

- быстрое – не ниже 630°С;

- медленное – при положительных температурах.

4. Отжиг для устранения напряжений

Снятие внутренних и остаточных напряжений отжигом используется после сварочных работ, литья, механической обработки. С наложением рабочих нагрузок детали подвергаются разрушению. Режимы обработки:

- нагревание до температуры – 727°С;

- выдерживание – до 20 часов при температуре 600°С — 700°С;

- остывание — медленное.

5. Отжиг полный

Отжиг полный позволяет получить внутреннюю структуру с мелким зерном, в составе которой феррит с перлитом. Полный отжиг используют для литых, кованных и штампованных заготовок, которые будут в дальнейшем обрабатываться резанием и подвергаться закалке.

Полный отжиг стали

Режимы обработки:

- температура нагрева – на 30°С-50°С выше точки ;

- выдержка;

- охлаждение до 500°С:

- сталь углеродистая – снижение температуры за час не более 150°С;

- сталь легированная – снижение температуры за час не более 50°С.

6. Неполный отжиг

При неполном отжиге пластинчатый или грубый перлит преобразуется в ферритно-цементитную зернистую структуру, что необходимо для швов, полученных электродуговой сваркой, а также инструментальные стали и стальные детали, подвергшиеся таким методам обработки, температура которых не провоцирует рост зерна внутренней структуры.

Режимы обработки:

- нагревание до температуры – выше точки или , выше 700°С на 40°С — 50°С;

- выдерживание – порядка 20 часов;

- охлаждение — медленное.

Закалка

Закалку сталей применяют для:

- Повышения:

- твердости;

- прочности;

- износоустойчивости;

- предела упругости;

- Снижения:

- пластичности;

- модуля сдвига;

- предела на сжатие.

Суть закалки – это максимально быстрое охлаждение прогретой насквозь детали в различных средах. Каление производится с полиморфными изменениями и без них. Полиморфные изменения возможны только в тех сталях, в которых присутствуют элементы способные к преобразованию.

Закалка стали

Такой сплав подвергается нагреву до той температуры, при которой кристаллическая решетка полиморфного элемента терпит изменения, за счет чего увеличивается растворяемость легирующих материалов. При снижении температуры решетка изменяет структуру из-за избытка легирующего элемента и принимает игольчатую структуру.

Невозможность полиморфных изменений при калении обусловлено ограниченной растворимостью одного компонента в другом при быстрой скорости охлаждения. Для диффузии мало времени. В итоге получается раствор с избытком нерастворенного компонента (метастабильтный).

Для увеличения скорости охлаждения стали используются такие среды как:

- вода;

- соляные растворы на основе воды;

- техническое масло;

- инертные газы.

Сравнивая скоростной режим охлаждения стальных изделий на воздухе, то охлаждение в воде с 600°С происходит в шесть раз быстрее, а с 200°С в масле в 28 раз.

Растворенные соли повышают закаливающую способность. Недостатком использования воды считается появление трещин в местах образования мартенсита.

Техническое масло используется для закалки легирующих сплавов, но оно пригорает к поверхности.

Металлы, использующиеся при изготовлении изделий медицинской направленности не должны иметь пленки из оксидов, поэтому охлаждение происходит в среде разряженного воздуха.

Чтобы полностью избавиться от аустенита, из-за которого у стали наблюдается высокая хрупкость, изделия подвергаются дополнительному охлаждению при температурах от — 40°С и до -100°С в специальной камере. Также можно использовать углекислую кислоту в смеси с ацетоном. Такая обработка повышает точность деталей, их твердость, магнитные свойства.

Если деталям не требуется объемная термообработка, проводится каление только поверхностного слоя на установках ТВЧ (токами высокой частоты). При этом глубина термообработки составляет от 1 мм до 10 мм, а охлаждение происходит на воздухе. В итоге поверхностный слой становится износоустойчивым, а середина вязкая.

Процесс закалки предполагает прогревание и выдержку стальных изделий при температуре, достигающей порядка 900°С. При такой температуре стали с содержанием углерода до 0,7% имеют структуру мартенсита, который при последующей термообработке перейдет в требуемую структуру с появлением нужных качеств.

Нормализация

Нормализация формирует структуру с мелким зерном. Для низкоуглеродистых сталей — это структура феррит-перлит, для легированных – сорбитоподобная. Получаемая твердость не превышает 300 НВ. Нормализации подвергаются горячекатаные стали. При этом у них увеличивается:

- сопротивление излому;

- производительность обработки;

- прочность;

- вязкость.

Процесс нормализации стали

Режимы обработки:

- происходит нагрев до температуры – на 30°С-50°С выше точки ;

- выдерживание в данном температурном коридоре;

- охлаждение – на открытом воздухе.

Химико-термическая обработка

Химико-термическая обработка (ХТО) стали — совокупность операций термической обработки с насыщением поверхности изделия различными элементами (углерод, азот, алюминий, кремний, хром и др.) при высоких температурах.

Поверхностное насыщение стали металлами (хром, алюминий, кремний и др.), образующими с железом твердые растворы замещения, более энергоемко и длительнее, чем насыщение азотом и углеродом, образующими с железом твердые растворы внедрения. При этом диффузия элементов легче протекает в решетке альфа-железо, чем в более плотноупакованной решетке гамма-железо.

Химико-термическая обработка повышает твердость, износостойкость, кавитационную, коррозионную стойкость. Химико-термическая обработка, создавая на поверхности изделий благоприятные остаточные напряжения сжатия, увеличивает надежность, долговечность.

Цементация стали

Цементация стали — химико-термическая обработка поверхностным насыщением малоуглеродистой (С

Часть i. металловедение и термическая обработка

Металловедением называется наука, устанавливающая связь между составом, структурой и свойствами металлов и сплавов и изучающая закономерности их изменения при тепловых, химических, механических, электромагнитных и радиоактивных воздействиях.

Впервые существование связи между строением стали и ее свойствами было установлено П. П. Аносовым (1799-1839 гг.).

Основы научного металловедения были заложены выдающимся русским металлургом Д. К. Черновым (1839-1921 гг.), который за свои работы был назван в литературе «отцом металлографии».

В начале XX в. большую роль в развитии металловедения сыграли работы Н. С. Курнакова, который применил для исследования металлов методы физико-химического анализа.

Большое значение в развитии металловедения и термической обработки имели работы Осмонда (Франция), Юм-Розери и Мотта (Англия), Зейтца, Бейна и Мейла (США), Таммана и Ганемана (Германия) и др.

Развитие металловедения неразрывно связано с работами советских ученых.

После Великой Октябрьской социалистической революции, особенно в период индустриализации страны, возникли многочисленные исследовательские лаборатории на заводах и во втузах, а также был создан ряд специализированных исследовательских институтов, в которых развернулась широкая работа в области металловедения и термической обработки металлов.

Большой вклад в развитие отечественного металловедения внесли С. С. Штейнберг, Н. А. Минкевич, Г. В. Курдюмов, А. А. Байков, А. М. Бочвар, А. А. Бочвар, К. П. Бунин, С. Т. Кишкин, В. Д. Садовский, И. И. Сидорин, А. П. Гуляев и их последователи.

Все металлы и сплавы принято делить на две группы.

Наибольшее применение нашли черные металлы. На основе железа изготовляется не менее 90-95 % всех конструкционных и инструментальных материалов. Широкое распространение

железа и его сплавов связано с большим содержанием его в земной коре, низкой стоимостью, высокими технологическими и механическими свойствами. Стоимость цветных металлов во много раз выше стоимости железа и его сплавов.

Кобальт, никель, а также близкий к ним по свойствам марганец нередко относят к металлам железной группы. Цветные металлы по сходным свойствам подразделяют на легкие металлы обладающие малой плотностью; легкоплавкие металлы тугоплавкие металлы V и др.) с температурой плавления выше, чем у железа благородные металлы и др.), обладающие химической инертностью; урановые металлы — актиноиды, используемые в атомной технике; редкоземельные металлы (РЗМ), лантаноиды и др.) и сходные с ними иттрий и скандий, применяемые как присадки к различным сплавам; щелочноземельные металлы , используемые в качестве теплоносителей в ядерных реакторах.

Современное машиностроение характеризуют непрерывно растущая энергоиапряженность, а также тяжелые условия эксплуатации машин (высокий вакуум, низкие или высокие температуры, агрессивные среды и т. д.). Такие условия работы машин предъявляют к материалам особые требования. Для удовлетворения этих требований создано много сплавов на основе различных металлов.

- В современной технике широко применяют стали, обеспечивающие высокую конструктивную прочность, и сплавы, которые остаются прочными при высоких температурах, вязкими при температурах, близких к абсолютному нулю, обладающие высокой коррозионной стойкостью в агрессивных средах или другими физико-химическими свойствами.

- Число новых сплавов непрерывно растет.

- В специальном машиностроении все шире применяют так называемые композиционные материалы, сплавы с памятью формы и др.

За последние годы достижения материаловедения обеспечили небывалый прогресс в разработке конструкционных и инструментальных материалов в различных областях техники. Исследования реальной структуры твердых тел показали принципиальную возможность получения сплавов с прочностью, приближающейся к теоретической, определяемой прочностью межатомных связей.

Термическая обработка металлов. Композиционные материалы

Реферат

по дисциплине «Материаловедение»

выполнил Ковалёв В.В.

Тираспольский

межрегиональный университет

Типасполь,

2005

1. Теория и технология термической обработки. Виды термической обработки. Отжиг, нормализация, закалка, старение, улучшение

Термической

обработкой называют процессы, связанные

с нагревом и охлаждением, вызывающие

изменения внутреннего строения сплава,

и в связи с этим изменения физических,

механических и других свойств.

Термической

обработке подвергают полуфабрикаты

(заготовки, поковки, штамповки и т. п.)

для улучшения структуры, снижения

твердости, улучшения обрабатываемости,

и окончательно изготовленные детали и

инструмент для придания им требуемых

свойств.

В

результате термической обработки

свойства сплавов могут меняться в

широких пределах. Например, можно

получить любую твердость стали от 150 до

250 НВ (исходное состояние) до 600—650 НВ

(после закалки).

Возможность значительного

повышения механических свойств с помощью

термической обработки по сравнению с

исходным состоянием позволяет увеличить

допускаемые напряжения, а также уменьшить

размеры и вес детали.

Основоположником

теории термической обработки является

выдающийся русский ученый Д. К. Чернов,

который в середине XIX в., наблюдая

изменение цвета каления стали при ее

нагреве и охлаждении и регистрируя

температуру «на глаз», обнаружил

критические точки (точки Чернова).

Основными

видами термической обработки стали

являются отжиг, нормализация, закалка

и отпуск.

Отжиг.

Отжигом называют операцию нагрева,

выдержки при заданной температуре и

охлаждения заготовок. Академик А. А.

Бочвар дал определение двух родов

отжига: отжиг первого рода — приведение

структуры из неравновесного состояния

в более равновесное (возврат или отдых,

рекристаллизационный отжиг, или

рекристаллизация, отжиг для снятия

внутренних напряжений и диффузионный

отжиг или гомогенизация); отжиг второго

рода — изменение структуры сплава

посредством перекристаллизации около

критических точек с целью получения

равновесных структур; к отжигу второго

рода относятся полный, неполный и

изотермический отжиги.

Рассмотрим

виды отжига применительно к стали.

Возврат

стали — нагрев до температуры 200—400 °С

для уменьшения или снятия наклепа. При

возврате наблюдается уменьшение

искажений в кристаллических решетках

у кристаллов и частичное восстановление

физико-химических свойств.

Рекристаллизационный

отжиг (рекристаллизация) стали происходит

при температуре 500—550 °С; отжиг для

снятия внутренних напряжений — при

температуре 600—700 °С.

Эти виды отжига

применяют для заготовок, обработанных

давлением (прокаткой, волочением, ковкой,

штамповкой).

При рекристаллизационном

отжиге деформированные вытянутые зерна

становятся равноосными, в результате

твердость снижается, а пластичность и

ударная вязкость повышаются. Для полного

снятия внутренних напряжений в стали

нужна температура не менее 600 °С.

Охлаждение

после выдержки при заданной температуре

должно быть достаточно медленным; при

ускоренном охлаждении вновь возникают

внутренние напряжения.

Диффузионный

отжиг применяют в тех случаях, когда в

стальных заготовках имеется

внутрикристаллическая ликвация.

Выравнивание состава в зернах аустенита

достигается диффузией углерода и других

компонентов наряду с самодиффузией

железа. В результате сталь становится

однородной по составу (гомогенной),

поэтому диффузионный отжиг называется

также гомогенизацией.

Температура

гомогенизации должна быть достаточно

высокой (1100 -1200 °С), однако нельзя допускать

пережога и оплавления зёрен. При пережоге

кислород воздуха окисляет железо,

проникает в толщу его, в результате

образуются кристаллиты, разобщенные

оксидными оболочками. Пережжённые

заготовки являются неисправимым браком.

При

полном отжиге понижаются твердость и

прочность стали; этот отжиг связан с

фазовой перекристаллизацией при

температурах точек Ас1 и Ac3. В результате

полного отжига структура стали становится

близкой к равновесной, что способствует

лучшей обрабатываемости резанием и

штамповкой.

Полный отжиг используют

также как окончательную операцию

термической обработки заготовок. Для

полного отжига сталь нагревают на 30—50°

выше температуры линии GSK и медленно

охлаждают.

Операция выполняется с

охлаждением заготовок в печи при

частичном подогреве, чтобы скорость

охлаждения былa в пределах 10—100 °С/ч для

легированной стали и 150—200 оС/ч для

углеродистой стали.

Отжигом

достигается также измельчение зерна.

Крупнозернистая структура получается,

например, в результате перегрева стали,

такая структура называется видманштетовой.

На рис. 1 приведена видманштетовая

структура доэвтектоидной стали (х50);

она характерна расположением феррита

(светлые участки) и перлита в виде

вытянутых пластин под различными углами

друг к другу.

В

заэвтектоидных сталях видманштетовая структура характеризуется штрихообразным расположением избыточного цементита.

Неполный

отжиг связан с фазовой перекристаллизацией

лишь при температуре точки Ас1, его

применяют после горячей обработки

давлением, когда у заготовок мелкозернистая

структура.

Для

доэвтектоидной стали этот отжиг Рис.

1. используют в целях улучшения обрабатываемости резанием.

Отжиг

на зернистый перлит служит для повышения

пластичности и вязкости стали и уменьшения

ее твердости. Для получения зернистого

перлита заготовки нагревают несколько

выше точки Ac1 и выдерживают недолго,

чтобы цементит растворился в аустените

не полностью. Затем производят охлаждение

до температуры несколько ниже Аr1 и

выдерживают при такой температуре

несколько часов.

При

изотермическом отжиге после нагрева и

выдержки заготовки быстро охлаждают

до температуры несколько ниже точки

Аr1 и выдерживают при этой температуре

до полного распада аустенита в перлит,

после чего охлаждают на воздухе.

Применение изотермического отжига

обеспечивавает повышение производительности

труда, например, обычный отжиг легированной

стали длится 13-15 ч, а изотермический –

4-7 ч.

Нормализация.

При нормализации сталь после нагрева

охлаждается не в печи, а на воздухе в

цехе, что экономичнее. Нагрев ведется

до полной перекристаллизации (на 30—50°

выше точек Ас3, и Аст); в результате

нормализации сталь приобретает

мелкозернистую и однородную структуру.

Твердость и прочность стали после

нормализации выше, чем после отжига.

Структура низкоуглеродистой стали

после нормализации ферритно-перлитная,

но более дисперсная, чем после отжига,

а у средне- и высокоуглеродистой сталей

— сорбитная; нормализация может заменить

для первой отжиг, а для вторых — закалку

с высоким отпуском.

Часто нормализацией

улучшают структуру перед закалкой.

первая. МЕТАЛЛОВЕДЕНИЕ И ТЕРМИЧЕСКАЯ ОБРАБОТКА МЕТАЛЛОВ И СПЛАВОВ

Металловедение — прикладная наука, изучающая взаимосвязи между составом, строением и свойствами металлов и сплавов в различных условиях. Изучение этой дисциплины позволяет осуществить рациональный выбор материалов для конкретного применения.

Металловедение — постоянно развивающаяся наука, непрерывно обогащающаяся за счет разработки новых сталей и сплавов, в свою очередь стимулирующих прогресс во всех областях науки и техники.

Только за последние десятилетия созданы новые полупроводники, сверхпроводящие материалы, аморфные сплавы, композиционные материалы, сплавы высокой жаропрочности и радиационной стойкости, без которых невозможно развитие авиации и космонавтики, электроники, радиотехники и других отраслей промышленности.

Как наука металловедение насчитывает около 200 лет, несмотря на то, что человек начал использовать металлы и сплавы еще за несколько тысячелетий до нашей эры. Только в XVIII веке появились отдельные научные результаты, позволяющие говорить о начале осмысленного изучения всего того, что накопило человечество за все время использования металлов.

Заметную роль в изучении природы металлов сыграли исследования французского ученого Реомюра (1683-1757). Еще в 1722 г. он провел исследование строения зерен в металлах. А его размышления о природе физических процессов, происходящих при термической обработке стали, и сейчас выглядят вполне современными.

Англичанин Григнон еще в 1775 г. обратил внимание на то, что при затвердевании железа иногда образуется столбчатая структура. Он же предположил, что металлы являются агрегатами, состоящими из мелких кристалликов.

Ему принадлежит широко известный рисунок дендрита, полученного при медленном затвердевании литого железа. Этот рисунок до сих пор воспроизводится в учебниках.

Можно предположить, что Григнон размышлял и о существовании твердых растворов.

В России первым, кто начал научно осмысливать проблемы металлургии и литейного дела, был М. В. Ломоносов (1711-1765). Им написано учебное руководство «Первые основания металлургии или рудных дел», в котором он, описывая металлургические процессы, постарался вскрыть их физико-химическую сущность.

Заметных успехов металловедение достигло лишь в XIX веке, что связано в первую очередь с использованием новых методов исследования структуры металла. В 1831 г. П. П. Аносов (1799- 1851) провел исследование булата на полированных и протравленных шлифах, впервые применив микроскоп для исследования стали.

Им была установлена зависимость между свойствами булата и характером узора; тем самым он выявил существенное влияние процесса кристаллизации на качество булата и раскрыл тайну получения булатной стали. В своих работах П. П. Аносов изучил также влияние углерода на структуру и свойства стали, оценил роль ряда других элементов. П. И.

Аносов стремился превратить металлургию из ремесла и искусства отдельных умельцев в точную науку.

Значительный вклад в развитие металловедения внесли работы английского петрографа Сорби. Он впервые применил методы петрографии к исследованию стали, рассматривая под микроскопом травленые шлифы и фотографируя структуры.

В дальнейших исследованиях Сорби использовал большее увеличение, что позволило ему впервые наблюдать «составляющие перлы» — перлит (так назвал эту структуру впоследствии Хоу). Сорби открыл, что перлит образуется при распаде гомогенной высокотемпературной фазы, причем его образование может подавляться при закалке.

Таким образом, он установил существование структурных превращений в стали. Ему удалось выявить ферритную структуру Видманштетта в доэвтектоидных сталях, точно такую же, какую сам Видманштетт обнаружил в Агрэмском метеорите в 1808 г.

Серьезного внимания заслуживают работы А. С. Лаврова и Н. В. Калакуцкого, открывших в 1868 г. явление ликвации в стали и установивших зависимость степени ликвации от размеров слитка. Важную роль сыграли работы Н. В. Калакуцкого по изучению внутренних напряжений в стали и чугуне — он впервые объяснил механизм образования остаточных напряжений и разработал меры по их устранению.

Несмотря на многочисленные исследования, только после 1868 г. металловедение получило развитие как самостоятельное научное направление. В 1868 г. великий русский ученый Д. К. Чернов (1839-1921), работавший в этот период на Обуховском заводе в Санкт-Петербурге, опубликовал свою знаменитую статью «Критический обзор статей г.г.

Лаврова и Калакуцкого о стали и стальных орудиях и собственные, Д. К. Чернова, исследования по этому же предмету». Эта статья содержала описание основополагающих точек превращения стали (точек а и & Чернова). Д. К. Чернов установил наличие полиморфизма железа и показал, что для осуществления закалки стали эвтектоидного состава она должна быть нагрета до температуры выше точки а.

Он оценил значение точки а в пределах 700-750 °С.

Открытие Д. К. Черновым критических точек заложило теоретический фундамент металловедения сталей, на основе которого стала интенсивно развиваться металловедческая наука. В частности, оно послужило исходной предпосылкой для построения диаграммы состояния железо — углерод, а также для определения истинной роли термической обработки в формировании структуры стали.

В 1878 г. Д. К. Чернов в работе «Исследования, относящиеся до структуры литых стальных болванок» предложил теорию кристаллизации стального слитка.

В ней он описал порядок образования и роста дендритов, привел схему структурных зон слитка и объяснил процесс образования различных дефектов в слитке (усадочных раковин и пористости, газовых пузырей и трещин).

Здесь же он впервые высказал идеи об образовании центров кристаллизации и скорости их роста.

Д. К. Чернов первым начал изучать процесс холодной пластической деформации стали. В своих исследованиях он одновременно с Людерсом описал линии скольжения на поверхности деформированной стали.

Важным этапом в изучении строения сплавов явилось установление У. Гиббсом правила фаз и общих принципов равновесия термодинамических систем. Правило Гиббса было опубликовано в 1876 г.

Позднее немецкий ученый Рузбум, используя значения критических точек стали Чернова и применяя правило Гиббса, построил классическую диаграмму равновесия системы Fe — Fe3C. Эта диаграмма имела исключительное значение для изучения стали.

Значительную роль для развития металловедческой науки сыграли работы французского ученого Ф. Осмонда (1849-1912). Он в 1888 г. уточнил значения критических точек на диаграмме железо — углерод. Большинство его исследований посвящено изучению структуры литой стали, а также исследованию фазовых переходов железа и его сплавов.

Большой вклад в развитие металловедения внес Р. Аустен. Он установил природу высокотемпературной фазы в системе железо — углерод, т. е. твердого раствора, который впоследствии был назван в его честь аустенитом. Им проведены исследования по определению скорости диффузии ряда элементов и установлению связи между температурным коэффициентом диффузии и энергией активации.

Большое значение для развития металловедения имели работы, выполненные русским ученым Е. С. Федоровым (1853-1919). Эти работы положили начало самостоятельной науки — кристаллографии. Е. С. Федоров в 1891 г. в статье «Симметрия правильных систем фигур» описал 230 пространственных групп и сформулировал принципы формирования кристаллических структур.

В течение всего XIX века проводились исследования, направленные на разработку новых сплавов. Французский инженер Бер- тье в 1820 г. получил сплавы железа с хромом. В 1857 г. австриец Якоб впервые создал теплостойкую вольфрамовую сталь.

Однако наиболее значительным достижением в этом направлении можно считать разработку в 1883 г. англичанином Гад- фильдом (1858-1940) высокомарганцевых и кремнистых сталей, что можно считать началом широкого применения легированных сталей. Следует отметить, что до настоящего времени химический состав стали Гадфильда практически не изменился.

К началу XX века металловедение как самостоятельная наука уже сформировалось, что послужило основой для его интенсивного развития. В этот период большую роль сыграли исследования немецкого ученого Таммана, который работал в Геттингенском университете.

Созданная им научная школа провела широкие исследования строения различных металлических систем с целью установления природы строения сплавов и условий формирования фаз. Сам Тамман опубликовал ряд важных работ, в которых впервые обратил внимание на сложнейшую кинетику процессов кристаллизации.

Он считал, что процесс кристаллизации состоит из двух этапов: на первом этапе идет образование центров кристаллизации, затем происходит рост образовавшихся зародышей.

Значительный вклад в развитие системного исследования металлических сплавов внес русский ученый Н. С. Курнаков (1860- 1941). В сотрудничестве с С. Ф. Жемчужным он провел серию исследований металлических систем с использованием явления электропроводности. Метод изучения изменений свойств в зависимости от состава сплава был положен Н. С.

Курниковым в основу разработанного им физико-химического анализа сплавов. С использованием такого анализа им были построены диаграммы состояния, устанавливающие взаимосвязь между составом и свойствами сплавов. Исследуя диаграммы состояния и свойства получаемых веществ, Н. С.

Курнаков предложил принципы классификации интерметаллидных соединений.

Систематические исследования структурных и фазовых превращений были выполнены известным американским ученым

Э. Бейном (1891-1974). В 1929 г. Бейн с сотрудниками опубликовал работу по исследованию распада аустенита при изотермическом отжиге.

Им первым удалось выделить продукты превращения, характерные для определенных температур превращения, а не смешанные продукты, получаемые при непрерывном охлаждении.

Бейном подробно описана структура, получаемая при промежуточных температурах и имеющая принципиальные отличия от других структур. Впоследствии она была названа бейнитом.

В 1889 г. шотландским инженером из Глазго Дж. Райли было заявлено о создании им никелевой стали.

Разработка в 1902 г. американскими учеными Ф. Тейлором и М. Уайтом быстрорежущей стали произвела переворот в машиностроении. Резко возросла производительность механической обработки, появились новые быстроходные станки и автоматы.

В 1906 г. немецкий исследователь А. Вильм создал высокопрочный сплав алюминия с медью — дуралюмин, прочность которого в результате старения в несколько раз превышала прочность технического алюминия и других алюминиевых сплавов при сохранении достаточного запаса пластичности. Использование дур- алюмина в самолетостроении на многие годы определило прогресс в этой области техники.

Немецким инженером заводов Круппа Маурером и профессором Штраусом в 1912 г. была получена хромоникелевая аустенитная нержавеющая сталь, а в 1912 г. Бренли — ферритная нержавеющая сталь.

Революционные результаты были получены французским ученым Юм-Розери. При изучении фазового состояния сплавов и растворимости компонентов друг в друге он впервые в 1926 г. ввел понятие об электронной концентрации, в результате чего стало возможным прогнозировать фазовое состояние сплавов.

Важные результаты были получены независимо друг от друга при изучении процессов старения Гинье и Престоном в 1937-1938 гг. Они установили момент начальной стадии образования переходной решетки, возникающей в системе матрица — выделения в момент максимального упрочнения сплавов при старении. Образующиеся в результате распада выделения стали называться зонами Гинье — Престона.

Серьезные исследования по проблеме механизмов упрочнения были проведены американским ученым Коттреллом в 1948 г. (механизм закрепления дислокации примесными атомами — атмосферы Коттрелла), а также Холлом и Петчем в 1953 г. (зависимость между размером зерна и пределом текучести — зависимость Холла — Петча).

Важные пионерские работы в области изучения проблемы хрупкости материалов были проведены в 1950-1960 гг. Гриффитсом и Ирвином. Они впервые установили размеры дефектов металла, при которых может происходить хрупкое разрушение материала.

Значительный вклад в развитие металловедения в XX веке внесли ученые Советского Союза и России. С. Т. Конобеевский (1880-1970) исследовал изменение структуры различных металлов и сплавов, подвергаемых пластическому деформированию. Им сформулированы основные принципы применения рентгеноструктурного анализа и современной теории старения и распада твердых растворов.

Академиком А. А. Бочваром (1902-1984) было открыто и детально изучено явление сверхпластичности. Он сумел установить корреляционную связь между температурой рекристаллизации металлов и их абсолютной температурой плавления (правило Боч- вара). Серьезные результаты были получены им при исследовании особенностей формирования эвтектики у легких сплавов.

Следует отметить работы академика А. А. Байкова (1870- 1946), который получил важные результаты при исследовании фазовых превращений в металлах и сплавах, в том числе на основе никеля, меди и др. Им проведено глубокое исследование высокоуглеродистых фаз в сталях, а также доказано реальное существование аустенита в сталях.

Значительный вклад в изучение проблемы прочности металлов внес И. А. Одинг (1896-1964). Основные его труды связаны с созданием новых методов испытаний механических свойств металлов и с изучением дислокационных механизмов упрочнения металлов и сплавов.

Важные результаты были получены С. И. Губкиным (1898- 1955) при исследовании закономерностей пластической деформации металлов. Он сформулировал ряд важных положений теории течения металлов, а также ввел понятие деформируемости металлов, характеризующее их способность к изменению формы под давлением.

Значительных результатов в изучении механических свойств металлов и в исследовании проблемы их прочности добился Н. Н. Давиденков (1879-1962).

Им вскрыта суть процессов, протекающих в металлах при больших ударных скоростях нагружения, разработана теория хладноломкости металлов.

Он разработал метод определения критической температуры перехода металла в хрупкое состояние (сериальные испытания), а также измерения остаточных напряжений и предложил способы их уменьшения.

Широкие исследования металлических систем редких, тугоплавких, благородных и радиоактивных металлов были проведены Е. М. Савицким (1912-1984). Серьезных успехов он достиг при изучении сверхпроводящих материалов и сплавов с особыми физическими свойствами. Одним из первых он пытался решать задачу создания сплавов с заранее заданными свойствами.

В работах академика С. Т. Кишкина были получены новые научные представления о природе легирования и прочности сталей. Им были сформулированы принципы получения высокопрочных и жаропрочных сталей и сплавов.

Больших достижений в области изучения алюминиевых и бе- риллиевых сплавов, а также композиционных материалов добился И. Н. Фридляндер. Под его руководством созданы алюминиевые сплавы с литием, обладающие уникальными свойствами.

Серьезный вклад в изучение проблемы мартенситного превращения сделал Г. В. Курдюмов (1902-1996).

Им выполнены исследования по выявлению механизма мартенситного превращения, условий образования мартенсита, особенностей его кристаллической структуры.

Он открыл явление термоупругого превращения при фазовых превращениях мартенситного типа (эффект Курдюмова), которое дало начало работам по разработке сплавов с памятью формы.

А. С. Завьялов (1905-1985) впервые установил, что в перлитном интервале температур непосредственно из аустенита образуется не равновесный феррит, как в то время считали, а пересыщенная углеродом a-фаза, которую А. С.

Завьялов назвал в честь Д. К. Чернова — черновитом. А. С. Завьялов первым показал, что существует разновидность мартенсита, которая не имеет, как было принято считать, игольчатого строения.

Эту структуру он назвал гарденитом.

Большой вклад в развитие металловедения внес В. Д. Садовский (1908-1991).

Он раскрыл природу структурной наследственности стали при ее термической обработке, а также предложил режимы термообработки, позволяющие устранять крупнозернистую структуру стали, возникающую при литье, сварке, ковке и других процессах.

Он исследовал и показал влияние легирующих элементов на кинетику изотермического превращения аустенита, на мартенситное превращение и распад остаточного аустенита при отпуске. В. Д. Садовский всесторонне изучил явление отпускной хрупкости сталей.

Значительных успехов в изучении процессов химико-термической обработки стали и в их практическом применении в отечественной промышленности добился Ю. М. Лахтин. Он по праву может быть отнесен к элите профессорско-преподавательского корпуса России, а его известные учебники являются настольными книгами как для студентов, так и для преподавателей.

Неоспорим вклад в отечественную науку и в процесс формирования высококвалифицированных инженерных кадров А. П. Гуляева (1908-1998).

Его глубокие исследования в области теории легирования стали, а также теории и практики ее термической обработки позволили решить ряд важных научных и практических проблем. А. П.

Гуляев в течение длительного времени являлся главным редактором журнала «Металловедение и термообработка», а его неоднократно переизданный учебник «Металловедение» был лучшим учебником по металловедению на протяжении более 50 лет.

Наука о металлах все ближе подходит к тому состоянию, когда можно будет с использованием компьютеров прогнозировать и рассчитывать с достаточной точностью свойства новых уникальных сталей и сплавов.