- История возникновения процесса

- Сферы использования

- Технология штамповки

- Холодная штамповка

- Горячая штамповка

- Альтернативные методы штамповки

- Оборудование и инструменты

- Pereosnastka.ru

- Реклама:

- Штамповые стали

- Стали для штампов холодного деформирования

- Стали для штампов горячего деформирования

- 12. Материалы, применяемые для изготовления штампов. Материалы для пуансонов и матриц. Материалы для пуансонов и матриц твердосплавных штампов. Материалы для вспомогательных деталей штампов

- Материалы для пуансонов и матриц

- Таблица 1

- Твердость после термообработки выдержать:

- При изготовлении пуансонов и матриц вытяжных штампов для деталей из титановых сплавов рекомендуется применять следующие материалы:

- Материалы штампов

Штамповка металла — это формоизменение материала под действием внешней силы с целью получения нужной детали. Для обработки заготовки таким способом требуется большое усилие.

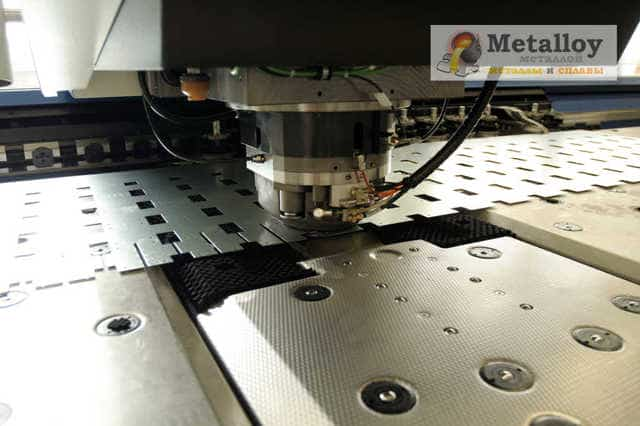

Для этого существует оборудование, которое выпускается усилием от 16 до 500 тонн. Оснастка, устанавливаемая в пресс, носит название штамп. В ней происходит непосредственное соприкосновение рабочего инструмента с металлом.

За 1 ход машины получается деталь высокой степени точности.

Процесс штамповки металла

Процесс штамповки металла

История возникновения процесса

Штамповка изделий из металла впервые начала проводится в XVI в. Связано это было с развитием оружейного производства, где требовалось получение большого количества одинаковых деталей. В XIX веке началось бурное развитие штамповочного производства. Выпускаются предметы домашнего обихода. Возникает потребность изготовления качественных серийных изделий.

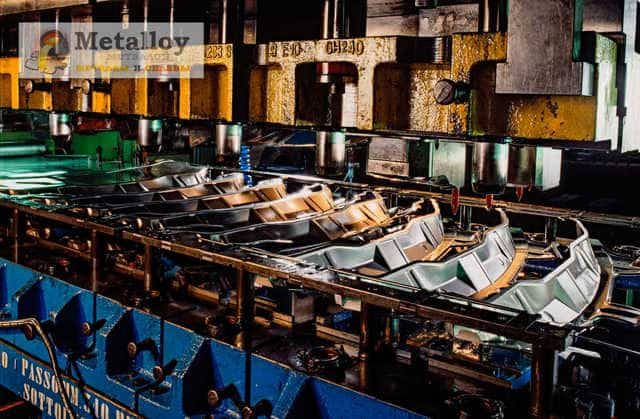

С появлением автомобилестроения и судостроения, обработка металлов давлением заняла ключевую позицию в развитии этих отраслей. С помощью штамповки начали производиться габаритные детали.

Сферы использования

Промышленное производство не обходится без холодной и горячей штамповки. С помощью этих методов за небольшой промежуток времени можно создать как мелкие, так и крупные детали. Горячая штамповка применяется там, где нужно получить объемные детали.

При штамповке фланцев применяются 2 метода:

- В процессе ковки используются гидравлические прессы. Здесь под действием давления идет затекание металла в полость, которая изготовлена в бойке. Это пространство соответствует форме получаемой детали.

- При использовании листового металла в качестве заготовки применяются кривошипно-шатунные прессы. В них вставляется штамп и подается листовой металл. Под давлением происходит вытяжка фланца.

Технология штамповки

Технология изготовления деталей штамповкой как горячим, так и холодным способом предполагает наличие оснастки. Для обоих видов изготавливаются штампы, которые имеют определенные отличия. Применяются они для металла, который имеет разную степень толщины.

Заготовки большого размера предварительно нагреваются, а затем идет процесс ковки. В холодном состоянии толщина листа редко превышает 1 мм. С таким материалом проводятся разные операции, например, штамповка значков.

Технология проведения штамповки

Технология проведения штамповки

Холодная штамповка

В процессе холодной штамповки листового металла нагрев не проводится. Усилия пресса хватает, чтобы проводить разделительные или формоизменяющие операции. Как результат полученная деталь, не подверженная процессу усадки. Для экономии материала штамповку проводят согласно правилам раскроя листа, которые регламентируются ГОСТом.

К холодной штамповке относятся такие операции:

- Вырубка-пробивка. В процессе вырубки готовая деталь падает в контейнер, а снаружи остаются отходы. При пробивке, наоборот, отход падает в контейнер, а деталь формируется снаружи. Конструкция штампов одинаковая. В процессе работы проводится разделительная операция, в которой участвует пуансон и матрица штампа.

- Гибка. Относится к несложной операции. Деталь укладывается между упорами на матрицу и давится сверху пуансоном.

- Вытяжка. Часто получается за несколько переходов. Для этого изготавливаются отдельные штампы. В процессе работы из круглой заготовки получается стакан, конус или полусфера. Получается это за счет перераспределения металла в исходной заготовке.

- Отбортовка. Пуансон ловит фиксатором отверстие в детали и расширяет его, отбортовывая стенки.

Важным моментом является правильный выбор зазора между пуансоном и матрицей. Эта величина зависит от толщины и вида материала. Чем толще металл, тем больше зазор. Для алюминия и других мягких материалов этот размер уменьшается. В противном случае будут образовываться заусенцы.

Горячая штамповка

В процессе изготовления деталей из металла путем горячего прессования заготовки поступают в камеру нагрева. Горячая объемная штамповка металла начинается после достижения ими температуры 1200°С. Нагретые изделия закладываются в штамп, где имеются специальные ручьи, для предварительной и окончательной штамповки.

Если нужно осадить нагретую поковку, то она ставится в пространство между двумя плоскими бойками. Оборудование запускается, и заготовка осаживается на нужный размер.

Нагретый металл ( pixabay.com)

Нагретый металл ( pixabay.com)

Альтернативные методы штамповки

Штамповка металла может происходить и под действием других сил:

- Взрывом. Процесс проводится в воде. Материал располагается на матрице, в которой сделано углубление нужной формы. Сверху производится взрыв. В результате заготовка заполняет ручей и приобретает нужную форму.

- Электрогидравлическая. В водной среде подается напряжение. Происходит нагрев воды. Под действием высокой температуры возникает ударная волна, которая формирует заготовку.

- Протяжка металла через валки. Этот метод позволяет придать заготовке нужную форму.

Штампованные значки изготавливаются в штампе, где в углубление пуансона закладывается эмаль.

Для изготовления штамповки из заготовки конструируются штампы по металлу. На первом этапе идет разработка чертежей со спецификацией и деталировкой.

Штампы состоят из следующих деталей:

- Рабочие части — пуансон и матрица. Изготавливаются из инструментальной стали У8а, У10а, Х12М. После термообработки получают закалку до 60 единиц по Роквеллу.

- Пуансонодержатель. Материал — Ст.3

- Прокладки. Изготавливаются из конструкционной стали со степенью закалки 45 единиц по Роквеллу.

- Съемник. Делается из Ст.3

- Верхняя и нижняя плиты. Их толщина зависит от усилия, затрачиваемого на штамповку.

- Колонки и втулки. Материалом является Сталь 20. По поверхности ведется цементация на глубину 1–1,5 мм. Затем проводится закалка этого слоя.

- Хвостовик. Вставляется в ползун пресса.

Детали для изготовления штампа

Детали для изготовления штампа

Оборудование и инструменты

Для формирования металлических изделий производятся штампы, вставляющиеся в прессах, которые бывают 2 типов:

- Кривошипно-шатунные. Основным элементом в них является ползун, двигающийся по направляющим. Сверху располагается электродвигатель, который дает толчок движению кривошипно-шатунного механизма. Снизу имеется плита, на которую ставится штамп. Оборудование быстроходное. К недостаткам относится большая сила удара при соприкосновении пуансона с металлом. В результате инструмент выкрашивается.

- Гидравлические прессы. Обладают большой мощностью. К преимуществам относится плавность движения ползуна. Благодаря этому при работе отсутствует механический удар, что приводит к длительной службе инструмента. Величина хода движения ползуна обеспечивает большую открытую высоту пространства пресса. Это дает возможность совершать операции глубокой вытяжки или гибки заготовок с высокими бортами.

Обработка металлов давлением позволяет получить за короткое время большое количество деталей. При этом они все будут иметь одинаковую форму. Точность их изготовления регламентируется ГОСТом.

( 1 оценка, среднее 5 из 5 )

Pereosnastka.ru

- Материалы для изготовления штампов

- Категория:

- Слесарно-инструментальные работы

Материалы для изготовления штампов

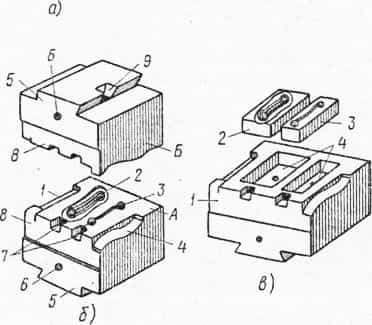

В штампах для холодной штамповки (рис. 1, а) только формообразующие детали, т. е.

пуансон и матрицу, изготовляют из инструментальной стали; в штампах для горячей штамповки из инструментальной стали изготовляют или все детали (рис. 1, б), или только вставки (рис. 1, в).

В качестве материала для формообразующих деталей штампов применяют инструментальные стали, твердые сплавы, пластмассы и другие материалы.

Рис. 1.

Виды штампов: а — для холодной штамповки: 1 — нижняя плита, 2 — матрица, 3 — направляющая колонка, 4 пуансон, 5 — верхняя плита, 6 — направляющая втулка; б — две половины цельного штампа для горячей штамповки: А —- нижняя, Б — верхняя; 1 — протяжной ручей, 2 — чистовой ручей, 3 — черновой ручей, 4 — гибочный ручей, 5 — хвостовая часть, 6 — подъемное отверстие, 7 — клещевина, 8 — контрольная сторона, 9 — шпоночный паз; в — сборный штамп для горячей штамповки: 1 •— блок с подготовительными ручьями, 2 — вставка чистового ручья, 3 — вставка чернового ручья, 4 — углубления для вставок

Углеродистые инструментальные стали У7, У8, У9 и У10 пониженной прокаливаемости используют для изготовления матриц и пуансонов штампов для холодной штамповки, имеющих простую форму их рабочего контура (в таких штампах нет резких переходов между элементами; отсутствуют узкие прорези, тонкие перемычки металла между отверстиями и т. п.). Это связано с тем, что стали пониженной прокаливаемости деформируются при закалке, в результате чего образуются трещины.

Пуансоны и матрицы штампов для холодной штамповки более сложной формы делают из сталей марок X, 9ХС, ХВГ, ХГС и других повышенной прокаливаемости.

Пуансоны и матрицы штампов для холодной штамповки весьма сложной формы изготовляют из сталей марок Х12Ф, Х12Т, Х12М высокой прокаливаемости.

Эти стали, близкие по своим свойствам к быстрорежущим сталям, содержат около 1% углерода, 12% хрома и около 1% ванадия (титана или молибдена), характеризуются высокими прочностью, износостойкостью, теплостойкостью (около 500°С).

Важным достоинством сталей высокой прокаливаемости являются малая деформация и, следовательно, сохранение размеров их рабочего контура при закалке. К недостаткам относятся склонность к карбидной неоднородности и плохая обрабатываемость резанием. Сталь марки Х12Ф почти в 2,5 раза дороже, чем углеродистая сталь марки У10.

Тонкие и длинные пуансоны дыропробивных штампов для холодной штамповки и другие нежесткие детали изготовляют из сталей марок 4ХС, 5ХС, 4ХВ2С, 5ХВ2С и т. п. повышенной вязкости.

Снижение хрупкости у этих сталей достигается уменьшением содержания углерода (не более 0,5%), а высокая износостойкость определяется наличием хрома и вольфрама.

Теплостойкость сталей этой группы около 300 °С; закаливают их в масле, сквозную закалку получают у образцов диаметром до 50 мм.

Штампы и вставки для горячей штамповки (молотовые штампы) изготовляют из сталей марок 5ХНВ, 5ХНТ, 5ХНС, 5ХНСВ, 5ХНМ и других повышенной вязкости при нагреве. Молотовые штампы обычно имеют большую массу, работают в условиях ударной нагрузки и деформируют металл, нагретый до температуры 900—1200 °С.

Поэтому главными требованиями к сталям этой группы являются высокие вязкость, теплостойкость и сопротивление образованию окалины. Рабочий контур этих штампов обычно имеет сложную форму и значительные размеры, что требует возможно большей прокаливаемости и минимальной деформации при закалке.

Эти требования обеспечиваются химическим составом сталей, в котором содержится 0,5% углерода, хром, никель и другие легирующиие элементы. Теплостойкость сталей этой группы достигает 500 °С.

Наиболее высокие свойства имеет сталь марки 5ХНМ, из которой изготовляют крупные штампы (наименьшая сторона куба более 400 мм), имеющие сложную форму рабочего контура; твердость таких штампов 36—39 HRC3.

Штампы средних размеров изготовляют из сталей марок 5ХНВ, 5ХНС и 5ХНСВ. Эти стали, легированные вольфрамом или кремнием, по свойствам близким к стали 5ХНМ, но уступают ей по прокаливаемости. Твердость таких штампов 37—42 HRC,.

Несколько ниже теплостойкость и прокаливаемость у стали марки 5ХНТ, которую применяют для изготовления молотовых штампов малых размеров (наименьшая сторона куба до 300 мм). Твердость таких штампов 41—45 HRQ.

Рабочие детали штампов для горячей штамповки, обладающие малой массой и подвергающиеся при работе нагреву до высоких температур (матрицы для обрезки облоя, тонкие прошивные пуансоны, ножи для горячей резки т. п.), изготовляют из сталей марок ЗХ2В8, 4Х2В8, 4Х8В8 и других повышенной прочности при нагреве. Эти стали имеют высокие прочность, износостойкость, теплостойкость (до 650 °С).

Все более широкое применение для изготовления формообразующих деталей штампов получают твердые сплавы ВКЮ, ВК15, ВК20, ВК25 и ВКЗО. Эти сплавы, отличающиеся от сплавов той же группы, применяемых для режущих инструментов, большим содержанием кобальта (10—30%), характеризуются повышенной прочностью и вязкостью, но пониженной твердостью и износостойкостью.

Твердый сплав применяют для оснащения пуансонов и матриц дыропробивных и вырубных штампов.

В электротехнической промышленности такие штампы применяют для листовой штамповки пластин, из которых собирают трансформаторные сердечники, статоры и роторы электродвигателей и другие подобные детали.

Выбор марки твердого сплава зависит от прочности листа и его толщины. Чем прочнее материал и толщина листа, тем больше кобальта должен содержать твердый сплав.

Реклама:

Штамповые стали

Для обработки металлов давлением применяют инструменты— штампы, пуансоны, ролики, валики и т. д., деформирующие металл. Стали, применяемые для изготовления инструмента такого рода, называют штамповыми сталями (по виду наиболее распространенного инструмента).Штамповые стали делятся на две группы:

- деформирующие металл в холодном состоянии

- деформирующие металл в горячем состоянии.

Условия работы стали при различных видах штамповки сильно различаются между собой.При штамповке в горячем состоянии штампуемый металл под действием сближающихся половинок штампа деформируется и заполняет внутреннюю полость штампа.

В работе внутренняя полость штампа («фигура»), которая деформирует металл, соприкасается с нагретым металлом, поэтому штамповал сталь для горячей штамповки должна обладать не только определенными механическими свойствами в холодном состоянии, но и достаточно высокими механическими свойствами в нагретом состоянии.

Особенно желательно иметь высокий предел текучести (упругости), чтобы при высоких давлениях штамп не деформировался. Для кузнечных штампов большое значение имеет и вязкость, чтобы штамп не разрушился во время работы при ударах по деформируемому металлу.

Устойчивость против износа во всех случаях очень важна, так как она обеспечивает сохранение размеров «фигуры» — долговечность работы штампа.Для прессового инструмента, работающего без ударов, большое значение имеет износостойкость в горячем состоянии и относительно меньшее — вязкость.

Поэтому для молотовых штампов и для прессового инструмента применяют стали различных марок.

Для штамповки в холодном состоянии сталь, из которой изготавливают штампы, обычно должна обладать высокой твердостью, обеспечивающей устойчивость стали против истирания, хотя и вязкость, особенно для пуансонов, имеет также первостепенное значение.Сталь для «горячих штампов» должна иметь как можно меньшую чувствительность к местным нагревам. В недостаточно вязкой (пластичной) стали, например в плохо отпущенной, местный нагрев может привести к образованию трещин.

Еще в более тяжелых условиях работы находится сталь и штампах (прессформах) для литья под давлением.

Нагрев рабочей поверхности формы расплавленным металлом и охлаждение водой внутренних частей формы вызывают значительные тепловые напряжения.

Сталь, применяемая для прессформ, должна быть также достаточно износостойкой, иметь высокие механические свойства в нагретом состоянии и хорошо сопротивляться разъеданию поверхности формы расплавленным металлом.

Стали для штампов холодного деформирования

Стали этого типа должны обладать высокой твердостью и износостойкостью, высокой прочностью и удовлетворительной вязкостью для работы при ударных нагрузках.

В зависимости от назначения различают три группы штамповых сталей для деформирования в холодном состоянии.К первой группе относятся стали для вытяжных и вырубных штампов. Основным требованием к этим сталям является высокая твердость и износостойкость.

Для изготовления штампов этого типа применяют углеродистые стали марок У10—У12 и низколегированные стали X, ХВГ, ХВСГ. После неполной закалки их отпускают при 150—180 °С на твердость НКС 60.

На поверхности образуется твердый износостойкий слой за счет несквозной прокаливаемости — сравнительно вязкая сердцевина, позволяющая работать при умеренных ударных нагрузках.

Стали с повышенным содержанием хрома {6—32 %) (Х6ВФ, XI2, Х12М, Х12Ф1) имеют более высокую износостойкость и глубокую прокаливаемость. Высокая твердость этих сталей достигается благодаря присутствию в структуре большого количества карбидов хрома Сг7С3. Однако повышенное содержание карбидов хрома приводит к росту карбидной неоднородности.

Структура и свойства высокохромистых сталей в значительной мере определяются правильным выбором режима термической обработки, особенно температуры закалки. С ее увеличением возрастает концентрация углерода и хрома в аустените, что приводит к повышению твердости мартенсита.

Однако при закалке с чрезмерно высокой температуры в структуре увеличивается содержание остаточного аустенита и твердость стали падает. После закалки обычно проводят низкий отпуск на твердость НКС 61—63.Хорошо зарекомендовали себя стали Х12Ф4М, Х6Ф4М. Молибден и ванадий, дополнительно введенные в состав, способствуют получению мелкозернистой структуры.

Износостойкость штампов из стали Х12Ф4М в 1,5—2 раза выше по сравнению со штампами из стали Х12М.

Вторую группу составляют стали для штампов холодного выдавливания, испытывающие большие удельные давления. Эти стали должны хорошо сопротивляться деформации и иметь высокую прочность. Присутствие в их структуре остаточного аустенита недопустимо.

Для этого необходимо проведение высокого отпуска при температуре не менее 500 °С. Поэтому, хотя эти стали и относятся к сталям для штампов холодного деформирования, они должны иметь довольно высокую теплостойкость.

Этим требованиям удовлетворяет сталь 6Х4М2ФС.

К третьей группе относятся стали для высадочных и чеканочных штампов, работающих при высоких ударных нагрузках. Сложность создания таких сталей состоит в том, что для повышения твердости необходимо увеличение содержания углерода, что может приводить к снижению ударной вязкости. Обычно для штампов этого назначения используют сталь 7X3. Более высокую стойкость показала сталь марки 6ХЗФС.

Стали для штампов горячего деформирования

В еще более тяжелых условиях работают штамповые инструменты для горячего формообразования. Материал штампов соприкасается с горячим металлом и нагревается, причем нагрев чередуется с охлаждением.

Эффективность использования таких прогрессивных методов точного формообразования, как горячая объемная штамповка, прессование и литье под давлением, зависит от стойкости инструмента.

С расширением номенклатуры обрабатываемых сплавов, увеличением производительности и мощности оборудования формообразующий инструмент испытывает возрастающие нагрузки. Требования к материалу инструмента непрерывно растут.

Материал для горячих штампов должен удовлетворять комплексу требований.

К ним в первую очередь относятся высокая прочность (не менее 1000 МПа), необходимая для сохранения формы штампа при высоких удельных давлениях во время деформирования, и высокая теплостойкость, позволяющая сохранить высокие твердость и прочностные свойства при длительном температурном воздействии.

В рабочих условиях штамп должен деформировать заготовку, а не наоборот — заготовка деформировать штамп. Стали должны иметь достаточную вязкость для предупреждения поломок при ударном нагружении.

Они должны обладать высоким сопротивлением термической усталости (разгаростойкости), сохраняя способность выдерживать многократные нагревы и охлаждения без образования сетки трещин. Горячештамповые стали должны иметь хорошую окалиностойкость и высокую прокаливаемость для обеспечения необходимых механических свойств по всему сечению, что особенно важно для массивных штампов.

В соответствии с указанными требованиями для штампов горячего формообразования применяют легированные стали, содержащие 0,3—0,6 % углерода, подвергаемые закалке и отпуску при 550—680 °С с целью получения трооститной и трооститно-сорбитной структуры.

Для молотовых штампов применяют сталь 5ХНМ и ее аналоги: 5ХНВ, 5ХНТ, 5ХГМ. После закалки и отпуска при 550 °С сталь 5ХНМ при комнатной температуре имеет следующие механические свойства: ав = 1200^1300 МПа, 6= 10—12%, КСЦ = = 0,4 МДж/м2. При нагреве до 500 °С ав = 850-=-900 МПа, оп,3 = 600-5-650 МПа. При температурах эксплуатации выше 500 °С стойкость инструмента из стали 5ХНМ резко падает.

Хорошо зарекомендовали себя на автотракторных машиностроительных заводах стали 4ХМФС, 5Х2СФ и 4ХСНМФЦР. Внедрение этих сталей взамен 5ХНМ для штамповки углеродистых и низколегированных сталей позволило повысить стойкость инструмента в 2—3 раза. Для изготовления крупногабаритных прессовых и молотовых штампов применяют сталь 5Х2НМФС, обеспечивающую повышение стойкости более чем в 2 раза.

Для пресс-форм литья под давлением и прессования цветных металлов и сплавов до последнего времени использовали сталь ЗХ2В8Ф. Ее недостатком является низкая технологичность, что ограничивает возможность ее применения для крупного инструмента. Кроме того, сталь ЗХ2В8Ф чувствительна к ударным нагрузкам и содержит значительные количества дорогого и дефицитного вольфрама.

Взамен этой стали предложена сталь марки ЗХ2М2Ф, используемая для изготовления пресс-форм литья под давлением медных и алюминиевых сплавов, а также для изготовления пресс-шайб и внутренних втулок контейнеров при прессовании медных сплавов. Применение стали ЗХ2М2Ф позволило повысить стойкость инструмента в 1,5—3 раза.

Для изготовления крупного прессового инструмента — пресс-штемпелей, втулок контейнеров и матриц на заводах цветной металлургии применяют стали ЗХВ4СФ и 4ХСН2МВФ.

Прогресс техники требует расширения рабочего температурного диапазона штамповых сталей. Уже сейчас нужны стали с рабочей температурой 700—800 °С. Обычные жаропрочные сплавы нетехнологичны, так как плохо обрабатываются резанием.

Разработан принципиально новый класс штамповых сталей для горячего формообразования — сталей с регулируемым аустенитным превращением при эксплуатации. Примером такой стали является 4Х2Н5МЗК5Ф, сочетающая технологические преимущества сталей на ферритной основе с высокой эксплуатационной стойкостью, свойственной жаропрочным аустенитным сталям и сплавам.

Внедрение этой стали взамен стали ЗХ2В8Ф при изготовлении матриц для прессования медных сплавов позволило повысить их стойкость в 10 раз.

Для увеличения твердости при высоких температурах используют химико-термическую обработку: азотирование, диффузионное хромирование, борирование. На поверхность гравюры штампа из газовой фазы проводят осаждение карбидов титана, имеющих особо высокую твердость.

12. Материалы, применяемые для изготовления штампов. Материалы для пуансонов и матриц. Материалы для пуансонов и матриц твердосплавных штампов. Материалы для вспомогательных деталей штампов

Раздел: БИБЛИОТЕКА ТЕХНИЧЕСКОЙ ЛИТЕРАТУРЫ Короткий путь http://bibt.ru

Адрес этой страницы' ?>

Предыдущая Оглавление книги Следующая

Материалы для пуансонов и матриц. Для изготовления пуансонов и матриц применяют стали и другие материалы, приведенные в табл. 94.

- Твердость после термообработки, указанную в таблице, следует выдерживать:

- у матриц на глубине не менее половины ее высоты и на расстоянии не менее 5 мм вокруг рабочего контура; остальная часть может иметь твердость HRC на 5-12 единиц ниже;

- у пуансонов по всей высоте, исключая хвостовую часть под расклепку или головку.

- В отдельных случаях (при штамповке из мягких материалов, например алюминия, тонколистовых и сложных деталей) допускается изготовление матриц из стали У10А без термообработки.

- Стали марок 6ХВФ, Х12Ф1 и 7X3 рекомендуется применять при изготовлении высокостойких штампов, а также при штамповке твердых материалов (например, трансформаторной стали).

- Стали марок 8ХФ, У8 и У8А рекомендуется применять для изготовления пуансонов разделительных штампов и при шлифовании (кроме случаев изготовления штампов для трансформаторной стали).

- 94. Материалы для пуансонов и матриц

| Наименование деталей | Рекомендуемые материалы | Заменители | Твердость HRC | |

| матрицы | пуансона | |||

| Пуансоны, матрицы и пуансоны-матрицы для вырезки и пробивки. Режущий контур простой формы | Сталь У10А | Сталь У10 | 56-60 | 54-58 |

| Сталь X | Сталь 7X3 | |||

| Сталь Х12М | Сталь Х12Ф1 | |||

| Сталь Х6ВФ | ||||

| Сталь У8А * | Сталь У8* | — | ||

| Сталь 8ХФ | ||||

| То же при более сложной форме или повышенных требованиях. Пуансон-матрицы с тонкими рабочими стенками | Сталь Х12М | Сталь Х12Ф1 | 56-60 | |

| Сталь Х6ВФ | ||||

| Пуансоны и матрицы зачистные | Сталь Х12М | Сталь Х12Ф1 | 58-62 | |

| Сталь Х6ВФ | Сталь У10А | |||

| Пуансоны и матрицы гибочные и формовочные простой формы | Сталь У8А | Сталь У8 | 54-58 | 52-56 |

| Сталь 8ХФ | Сталь У10 | 54-58 | ||

| То же сложной формы | Сталь Х12М | Сталь Х12Ф1 | 56-60 | |

| Сталь Х6ВФ | ||||

| Пуансоны и матрицы вытяжные и разбортовочные | Сталь У10А | Сталь У10 | 58-62 | 56-60 |

| То же для вытяжки изделий из коррозионностойких сталей | СЧ 32-52 | СЧ 24-44 СЧ 28-48 | 58-62 | 56-60 |

Продолжение табл. 94

| Наименование деталей | Рекомендуемые материалы | Твердость HRC | |

| матрицы | пуансона | ||

| Пуансоны и матрицы для листовой чеканки простой формы | Сталь У8А | Сталь У8 | 54-58 |

| Сталь 8ХФ | |||

| То же сложной формы | Сталь Х12М | Сталь Х12Ф1 | |

| Сталь Х6ВФ |

* Для матриц не применяется.

Стали марок 45 и 50 с закалкой до HRC 37-40 допускается применять для изготовления штампов, используемых для штамповки небольших партий деталей (до 10 000 шт. в год) из мягких сталей (σ в

Материалы для пуансонов и матриц

Для изготовления пуансонов и матриц применяются материалы, указанные в табл. 1.

Таблица 1

| Наименование деталей | Рекомендуемые материалы | Заменяющие материалы | Твердость HRC | |||

| Марки |

Номера стандартов или технических условий |

Марки |

Номера стандартов или технических условий |

Матриц | Пуансонов | |

|

Пуансоны, матрицы и пуансон-матрицы для вырезки и пробивки. Режущий контур простой формы |

Сталь У10А | ГОСТ 1435-54 | Сталь У10 | ГОСТ 1435-54 | 56-60 | 54-58 |

| Сталь Х | ГОСТ 5950-63 | Сталь 7Х3 | ГОСТ 5950-63 | |||

| Сталь Х12М | Сталь Х12Ф1 | ЧМТУ 5634-56 | ||||

| Сталь 6ХВФ | ||||||

| Сталь У8А* | ГОСТ 1435-54 | Сталь У8 | ГОСТ 1435-54 | — | ||

| Сталь 8ХФ* | ГОСТ 5950-63 | |||||

|

Те же, при более сложной форме или повышенных требованиях к точности. Пуансон-матрицы с тонкими рабочими стенками |

Сталь Х12М | ГОСТ 5950-63 | Сталь Х12Ф1 | ЧМТУ 5634-56 | 56-60 | |

| Сталь 6ХВФ | ||||||

| Пуансоны и матрицы зачистные | Сталь Х12М | ГОСТ 5950-63 | Сталь Х12Ф1 | ЧМТУ 5634-56 | 58-62 | |

| Сталь 6ХВФ | Сталь У10А | ГОСТ 1435-54 | ||||

|

Пуансоны и матрицы гибочные и формовочные простой формы |

Сталь У8А | ГОСТ 1435-54 | Сталь У8 | 54-58 | 52-56 | |

| Сталь 8ХФ | ГОСТ 5950-63 | Сталь У10 | 54-58 | |||

| То же, сложной формы | Сталь Х12М | ГОСТ 5950-63 | Сталь Х12Ф1 | ЧМТУ 5634-56 | 56-60 | |

| Сталь 6ХВФ | ||||||

|

Пуансоны и матрицы вытяжные и разбортовочные |

Сталь У10А | ГОСТ 1435-54 | Сталь У10 | ГОСТ 1435-54 | 58-62 | 56-60 |

|

То же, для вытяжки изделий из коррозионно-стойких сталей |

Чугун СЧ 32…52 | ГОСТ 1412-54 | Чугун СЧ 24-44 Чугун СЧ 28-48 | ГОСТ 1412-54 | — | |

|

Пуансоны и матрицы для листовой чеканки простой формы |

Сталь У8А | ГОСТ 1435-54 | Сталь У8 | ГОСТ 1435-54 | 54-58 | |

| Сталь 8ХФ | ГОСТ 5950-63 | |||||

| То же, сложной формы | Сталь Х12М | Сталь Х12Ф1 | ЧМТУ 5634-56 | |||

| Сталь 6ХВФ |

*Для матриц не применяется

Твердость после термообработки выдержать:

- у матрицы — на глубине не менее половины ее высоты и на расстоянии не менее 5 мм вокруг рабочего контура; остальная часть может иметь твердость HRC на 5—12 единиц ниже;

- у пуансона — по всей высоте, исключая хвостовую часть под расклепку или головку;

- в комплекте одного штамма рекомендуется выдержать твердость матрицы выше твердости пуансона на 2 единицы HRC.

- В отдельных случаях в опытном и мелкосерийном производстве при штамповке материалов с временным сопротивлением σв ≤20 кгс/мм2 и деталей со сложным контуром из тонкого листа допускается изготовление матриц без термообработки.

- Стали марок 6ХВФ, Х12Ми Х12Ф1 рекомендуется применять при изготовлении высокостойких штампов, а также при штамповке твердых материалов (например, электротехнической стали)

- Стали марок 8ХФ, У8А и У8 рекомендуются только для изготовления пуансонов разделительных штампов при применении круглой или профильной шлифовки (кроме случаев изготовления штампов для электротехнической стали).

Стали марок 45 и 50 допускается применять для изготовления пуансонов и матриц при штамповке небольших партий (до 10000 шт. в год) деталей hs сталей с σв ≤30 кгс/мм2, неметаллических материалов и цветных металлов толщиной до 1 мм в случае технико-экономической нецелесообразности применения инструментальных сталей.

При изготовлении пуансонов и матриц вытяжных штампов для деталей из титановых сплавов рекомендуется применять следующие материалы:

при вытяжке в холодном состоянии

- графитизированную сталь маэки ЭИ-366 по ЦНИИЧМ ТУ 1041,

- чугун марки СЧ 35—56 или СЧ 32—52 по ГОСТ 1412—54,

- чугун марки МН по АМТУ 294—58,

- бронзу марки Бр. АЖН 10 —4—4 или Бр. АЖН 11— 6— 6 по ГОСТ 493—54;

- твердые металлокерамические сплавы марки ВК8 или ВК15 по ГОСТ 3882—61;

при вытяжке с нагревом

- жаропрочный сплав марки ЭИ-617 по ЧМ ТУ 5211—55,

- сталь марки 5ХГМ пли ЗХ2В8Ф по ГОСТ 5950—63,

- твердые металлокерамнческие сплавы марки ВК8 или BKI5 по ГОСТ 3882—61.

- Материалы для прочих деталей штампов

Материалы штампов

Штампы для тиснения изготавливаются из металлов (стали, цинка, магния, латуни, меди) и полимерных материалов (фотополимера, бакелита, силикона, резины).

Стальные клише. Сталь представляет собой сплав железа с углеродом (до 1,7 %) и другими примесями и характеризуется высокой твердостью, благодаря чему стальные штампы отличаются высокой износоустойчивостью.

Изготовление стали относится к дорогостоящим производствам, поэтому стоимость стали высокая. Отсюда и высокая стоимость изготовления стальных штампов. По этой причине в современной полиграфии стальные клише используются редко: они применяются при тиснении только очень больших тиражей (от 1 млн оттисков).

Стальные штампы изготавливают способом травления или гравирования, иногда предварительно протравив для экономии времени: гравирование стальных клише выполняется на гравировальных станках с ЧПУ, на что требуется много времени.

Цинковые клише. До недавнего времени в нашей стране самым популярным материалом для изготовления клише был цинк: он использовался главным образом в качестве материала для форм высокой печати, которая еще не так давно была основным способом тиражирования.

Цинк покрывали фоторезистом, контактным способом наносили изображение и травили в травильной машине.

В последние годы из высокой печати цинковые клише активно вытеснялись фотополимерными клише, что было связано как с простотой изготовления полимерных клише (по сравнению с цинковыми), так и с экологическими соображениями (продукты травления цинка весьма дорого утилизировать, так как этот металл относится к категории тяжелых, опасных для здоровья человека).

Являясь сравнительно мягким металлом, цинк, как правило, выдерживает при тиснении до нескольких десятков тысяч оттисков. Первыми растискиваются тонкие линии, становясь шире, затем они становятся «рваными» и пропадают вообще. Кроме того, случается подача двойного листа, что является критическим для мягкого цинка, — клише при этом деформируется.

Основное преимущество цинковых клише — их невысокая цена. Используются они главным образом для плоского тиснения с фольгой и для блинтового тиснения на ручных прессах.

К недостаткам, наряду с указанными выше, следует отнести небольшую толщину цинковых клише, изготавливаемых в нашей стране (1,5—2 мм). Реальная разрешающая способность цинка — порядка ОД мм.

Магниевые клише. Магний в чистом виде в промышленности не используется, так как как металл обладает рядом негативных для его промышленного применения свойств: пониженной коррозионной устойчивостью и воспламеняемостью при температурах выше 400 °С.

Для снижения этих негативных свойств, а также для улучшения технологических показателей в магний вводят легирующие добавки, которые изменяют свойства магния: например, алюминий улучшает внутреннюю структуру отливок, повышает прочность, увеличивает жидкотекучесть; цинк уменьшает зернистость, повышает прочность; марганец значительно увеличивает коррозионную устойчивость и повышает прочность магниевых сплавов.

Наиболее приемлемым и технологичным материалом для изготовления клише для малых и средних тиражей являются сплавы магния. В основном используется сплав Mg—А1—Zn—Мп, типичными представителями которого являются сплавы AZ31 (США и Европа) и МА2—1 (Россия).

Магниевый сплав МА2—1 — материал низкой плотности, средней твердости, легко обрабатываемый и малотоксичный. Технология работы с ним аналогична травлению цинка.

Утилизация отходов травления магниевого сплава обходится существенно дешевле утилизации отходов травления цинка, что, даже при более высокой цене на листы магния по сравнению с листами цинка, позволяет изготавливать тонкие магниевые клише толщиной 1,7 мм дешевле цинковых.

Лучшая тиражестойкость и разрешающая способность магниевого сплава (порядка 0,01 мм) позволяет заказчику отдавать предпочтение именно этому металлу. Возможно и глубокое травление (до 3 мм) толстых листов магниевого сплава (толщиной 6,35 мм).

Такие клише подходят для работы и на всех плоскоцилиндрических автоматических прессах, а также для тиснения на мягких материалах, вплоть до толстой кожи.

Магниевые клише пригодны в основном для плоского и блинто- вого тиснения. В ряде случаев двойным травлением пластин магния толщиной 6,35 мм получают клише для одноуровневого конгрева с фольгой. При ручной догравировке таких пластин получают клише для многоуровневого конгревного тиснения.

Однако применение магниевого сплава для конгрева является скорее исключением, чем нормой. Дело в том, что общим правилом для высококачественного тиснения всех видов является развиваемое прессом давление не менее 155 кг на 1 см2 площади тиснения.

Магниевый сплав и (в большей мере) листы цинка не выдерживают такого давления на реальных тиражах при конгревном тиснении.

К основным преимуществам магниевых сплавов относятся достаточная технологичность при литье и прокатке и средний ценовой диапазон.

К недостаткам магниевых сплавов наряду с низкой коррозионной стойкостью и малым модулем упругости следует отнести плохие литейные свойства, склонность к газонасыщению, окислению и воспламенению при их приготовлении. Небольшие добавки бериллия (0,02—0,05 %) уменьшают склонность к окислению, а добавки кальция (до 0,2 %) — к образованию пор в отливках.

Латунные клише. Твердость латуни является одним из факторов, определяющих ее выбор в качестве материала для конгревных клише. Тиражестойкость латунного клише — несколько сотен тысяч оттисков.

Латунь тяжелее протравить: латунь — сплав меди и цинка, а эти два элемента взаимодействуют с различными кислотами. Латунь легко обрабатывается гравированием. Латунные штампы характеризуются высокой трудоемкостью изготовления, но она ниже трудоемкости производства стальных штампов. Из-за трудоемкости изготовления латунные штампы стоят дороже медных и магниевых.

Латунная поверхность остается чистой и гладкой дольше, чем медная поверхность. Латунь можно полировать для устранения любого поверхностного повреждения или износа.

Хорошая гравировальная латунь содержит порядка 60 % меди и кроме олова имеет добавки свинца для уменьшения вязкости. Способ обработки во многом определяет стоимость конечного изделия — гравировка существенно дороже травления, поэтому латунь, как правило, используется исключительно для изготовления клише для многоуровневого конгревного тиснения.

Твердость материала имеет большое значение при выборе процесса гравирования, поскольку обусловливает срок службы штампа. Чем больше твердость штампа, тем более он подходит для периодически повторяющихся крупносерийных производств.

Однако срок службы штампа будет также зависеть от используемой машины и типа работы, которая будет выполнена (большие сплошные области, мелкие детали и т. д.). Например, штампы со многими резкими остроконечными кромками будут изнашиваться быстрее, чем состоящие из больших плоских поверхностей.

Тем не менее нередко граверы в нашей стране изготавливают латунные клише и для плоского тиснения.

Недостатки этой технологии по сравнению с травлением — высокая себестоимость клише, зависимость качества клише от мастерства гравера, невозможность точного повторения одного и того же изображения, большие времязатраты на изготовление клише.

Медные клише. Общепризнанными в качестве наилучших в своем классе являются медные травленые клише. Стоимость медных штампов гораздо выше, чем магниевых. Они имеют высокую тира- жестойкость (500 000—1000 000 оттисков без растаскивания тонких линий), разрешающую способность — до 0,001 мм.

Медь является отличным проводником тепла и обладает большой теплоемкостью (по сравнению с цинком, магнием, латунью), что позволяет проводить тиснение с производительностью до 10 000 оттисков в час на высокоскоростных автоматических прессах с высоким качеством.

Благодаря специфической обработке при изготовлении медного листа достигается большая твердость металла и уменьшение коэффициента термического расширения вдоль поверхности до 0,15 %.

Медь с трудом поддается гравированию, поэтому в основном обрабатывается травлением. Она травится на глубину не более 1 мм, а для углубления рельефа может потребоваться дополнительное гравирование по краям изображения штампа.

Медные клише применяются для всех видов тиснения. Однократным травлением и последующей фрезеровкой пробельных элементов изготавливаются клише толщиной 6,35 мм для плоского и блин- тового тиснения. Однако, как и магниевые клише, медные клише имеют ограничение по фрезеровке из-за высокой вязкости меди, что не позволяет производить скоростную гравировку.

Методика двойного травления позволяет производить клише для одноуровневого конгрева с фольгой. Применяемая медь достаточно легко режется штихелями — стальными резцами. Поэтому на этой меди можно, в ряде случаев, изготавливать клише многоуровневого конгревного тиснения комбинацией методов травления, фрезеровки и ручной обработки штихелями.

Фотополимерные клише. Фотополимер, или светополимер, — полимер, изменяющий свои свойства под воздействием света, чаще ультрафиолетового.

Фотополимерное клише изготавливают из фотополимерных пластин, которые содержат светочувствительные фотополимеры, защищенные от света специальными пленками из адгезионного слоя с подложками из металла. Такие пластины могут быть выполнены на металлической основе либо на лавсановой пленке и отличаться по толщине, жесткости, формату.

Технические особенности и цели обусловливают выбор необходимого варианта для производства клише. Рисунок наносится на пластину с помощью специального оборудования лазерной гравировкой или ультрафиолетовым экспонированием.

Фотополимерные клише — наиболее простой и дешевый инструмент для тиснения, однако имеет ограниченную тиражестойкость. Такие клише используются, как правило, для изготовления небольших тиражей (100—2000 экземпляров).

Фотополимерное клише может иметь толщину от 1 до 1,75 мм. Для его изготовления потребуется лишь макет изображения на пленке, источник УФ-излучения и вода для промывки. Весь процесс изготовления клише занимает 15—20 минут.

Для горячего тиснения фотополимерную пластину на металлической подложке примагничивают к магнитному столу или магнитному цилиндру либо приклеивают на двухсторонний термостойкий скотч. Для печати холодным способом фотополимерные пластины приклеивают на двухсторонние клейкие ленты с разной степенью жесткости (в зависимости от типа изображения по площади и точности оборудования).

Обычно фотополимерные клише применяются для тиснения при изготовлении малых тиражей этикеток, упаковок из тонкого картона, сувенирной продукции и визиток.

Силиконовые клише. Силикон (полиорганосилоксан) — кислотосодержащее высокомолекулярное кремнийорганическое соединение.

При тиснении силиконовые клише не вдавливает фольгу в материал, а за счет своей эластичности сильно прижимает фольгу к тиснимому материалу, обтекая все его неровности.

Такое свойство клише часто необходимо при печати на пластиках, но при тиснении на бумагах остаются следы волокон, пыли и другие неровности, которые не пропечатываются или создают ненужный рельеф.

Поэтому силиконовые клише не используются при тиснении бумаг и картонов.

Другой особенностью тиснения силиконовыми клише является температура тиснения. В связи с невысокой теплопроводностью силикона (в сравнении с металлами), температура нагрева металлической подложки клише составляет порядка 260 °С, а на рабочей поверхности клише температура составляет 200—220 °С (при тиснении металлическими клише температура тиснения — 110—140 °С).

Угол рельефа силиконовых клише аналогичен углу рельефа металлических клише и составляет 10—30°.

Силиконовые клише имеют тиражестойкость до 100 тыс. оттисков. Они применяются при холодном тиснении на мягких пластинках (пластиковые тюбики для зубной пасты, косметики и т. п.).

Силиконовое клише изготавливают методом вулканизации, который позволяет изготовить клише высокой износостойкостью, однако такая методика актуальна только для больших тиражей (до 100 000 оттисков) и применяется для создания клише из резины.

Форма будущего клише создается из гипса, кремния или фотополимера. Далее на основании полученного клише-негатива на термопрессе изготавливается матрица из термокартона, которую в дальнейшем используют для процесса вулканизации и создания клише.

Недостатком силиконового клише является невозможность воспроизводить сложные рисунки с мелкими деталями.

Бакелитовое клише. Бакелит[1] — продукт поликонденсации фенола с формальдегидом в присутствии щелочного катализатора. Бакелит — плохой проводник тепла, используется при низких температурах. Бакелитовые штампы имеют низкую трудоемкость и стоимость изготовления. Большие бакелитовые штампы могут деформироваться. Бакелитовые клише производят методом прессования.

Сравнительная характеристика материалов для штампов. При выборе материала для изготовления штампа необходимо знать о преимуществах и недостатках используемых материалов. В табл. 4.1 [26] приведены характеристики материалов, необходимые для принятия оптимального решения при выборе вида будущего штампа.

Характеристики материалов для штампов

| Мате- риал | Характеристики | |||||

| Твер дость | Цена |

|

|

Допуск на толщину штампа, мм |

|

|

| Сталь | +++++ | 1 000 000* | +++ | 0,07 | 450 | |

| Латунь | ++++ | 500 000— 1000 000 | ++ | 0,08 | 300 | |

| Медь | +++ | 500 000— 1000 000* | 0,07 | 450 | ||

| Магний | ++ | До 50 000 | + | 0,08 | 80 | |

| Цинк | До 10 000 | 80 | ||||

| Бакелит | До 2000 | 0,1 | 200 | |||

| Фотополимер | + | 0,08 | ||||

| Силикон | + | До 100 000 | ++ | 0,08 | 200 |

?»Хромированные штампы служат вдвое дольше.

Сведения об областях применения и способах гравирования материала для штампов представлены в табл. 4.2 [26].

Таблица 4.2

Области применения и способы гравирования материалов для штампов

| Материал | Обычное применение | Способы изготовления |

| Сталь | Плоское тиснение на твер- дых материалах | Гравирование на пантографе |

| Травление | ||

| Латунь | Многоуровневое конгревное рельефное тиснение | Гравирование на пантографе |

| Гравирование на гравировальной машине с ЧПУ | ||

| Рельефное тиснение | Ручной | |

| Травление | ||

| Медь | Плоское тиснение | Травление |

| Магний | Одноуровневое конгревное рельефное тиснение | Травление |

| Цинк | ||

| Плоское тиснение | ||

| Бакелит | Холодное конгревное тиснение | Прессование (прессованный дубликат) |

| Материал | Обычное применение | Способы изготовления |

| Фотополимер | Одноуровневое холодное конгревное тиснение | Фотографический процесс |

| Силикон | Одноуровневое тиснение | Вулканизация |