- 1. Предел прочности

- 2. Предел пропорциональности и упругости

- 3. Предел текучести

- 4. Удлинение и поперечное сужение образца

- 5. Модуль упругости

- Деформация: виды деформации, пределы упругости и прочности

- Виды деформации

- Механическое напряжение

- Предел упругости

- Предел прочности

- Модуль упругости стали: таблица, характеристики

- Модуль упругости стали

- Модуль упругости разных марок стали

- Таблица модулей прочности марок стали

- Модуль упругости для металлов и сплавов

- Упругость сталей

- Предел прочности

- Поведение металлов под нагрузкой

- Предел упругости | это… Что такое Предел упругости?

- Определение предела текучести стали, чугуна: измерение напряжений

- Виды деформации стали

- Предел текучести стали

- Предел упругости

- Предел прочности

1. Предел прочности

Пределом прочности называют максимальное усилие растяжения, отнесенное к единице площади его первоначального сечения

σВ=P/F,Па

Другими словами, предел прочности есть условное максимальное напряжение, которое выдерживает материал при растяжении. Под «истинным пределом прочности»(или под действительным сопротивлением разрыву) понимается усилие в момент разрыва P, отнесенное к площади сечения.

2. Предел пропорциональности и упругости

Под пределом пропорциональности σПЦ понимают наименьшее напряжение вызывающее в испытуемом материале отклонение от закона пропорциональности (или наибольшее напряжение от этого закона), а под пределом упругости σУП — наибольшее напряжение, ниже которого величина деформации является определенной функцией напряжения, независимо от возрастания или убывания последнего, то нет оснований предполагать идентичность этих двух величин.

3. Предел текучести

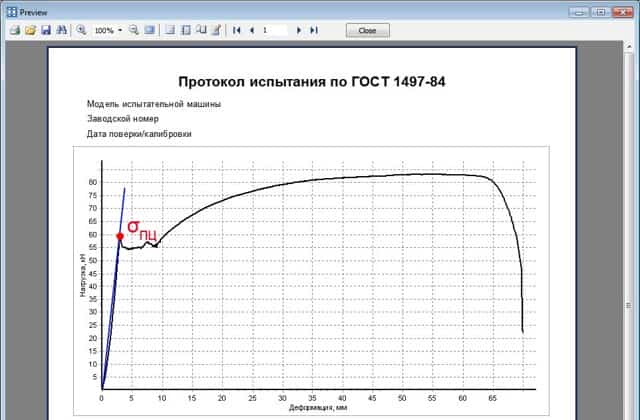

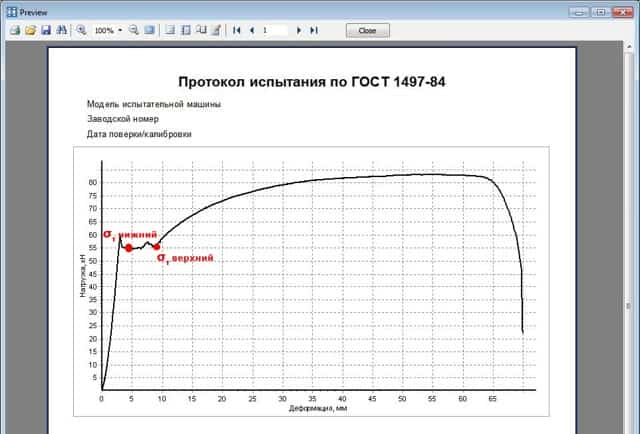

Пределом текучести σТ называется напряжение, при котором возникающая остаточная деформация образца распространяется равномерно по его рабочей части при временном постоянстве растягивающего усилия.

Практически в качестве предела текучести обычно принимается напряжение, при котором деформация образца возрастает, а стрелка динамометра разрывной машины либо останавливается, либо отходит назад. В этом случае на кривой «напряжение — деформация» образуется так называемая площадка текучести (кривая a), и тогда предел текучести называют явным или физическим.

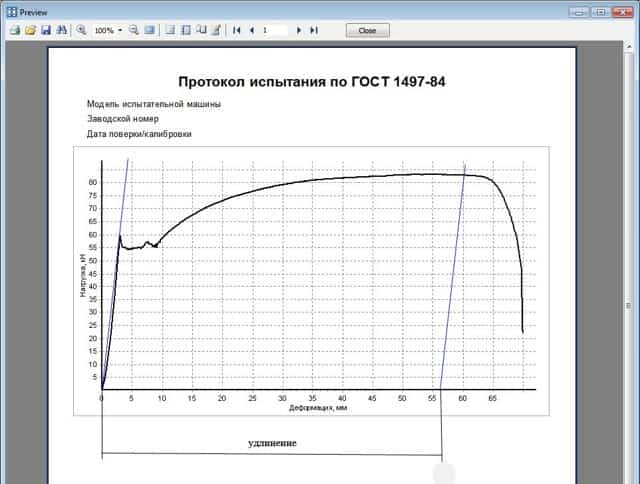

Типичные кривые растяжения (α — ε)

В некоторых случаях площадка текучести бывает неясно выражена (кривая б) или совершенно отсутствует (кривая в); такую форму кривых при нормальной температуре испытания имеют весьма пластичные металлы (например, медь).

С повышением же температуре явным пределом текучести, форма кривой имеет вид, показанный на рисунке, в.

Мягкая углеродистая сталь с содержанием 0,05% при 300°С дает кривую, соответствующую кривой б; другие, более теплоустойчивые стали сохраняют явный предел текучести до 400 и даже до 500°С; выше этих температур форма кривых растяжения аналогична кривой в.

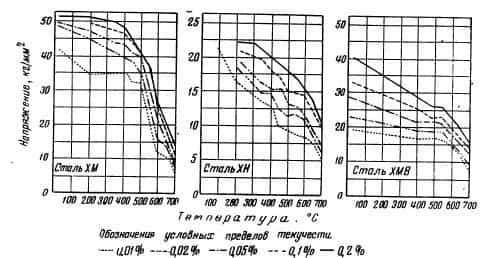

Во всех случаях, когда отсутствует явный предел текучести, приходится прибегать к нахождению так называемых условных пределов текучести, основанных на определении напряжений, вызывающих заданную остаточную деформацию небольшой величины (в пределах 0,01—0,5%). Чаще всего на практике определяют условные пределы текучести, вызывающие остаточную деформацию, равную 0,1 или 0,2%.

Условные пределы текучести некоторых легированных сталей

Если условные пределы текучести при нормальной температуре мало различаются между собой, то при высоких температурах разница между условными пределами текучести, например 0,01 и 0,2% (после текучести), становится значительной.

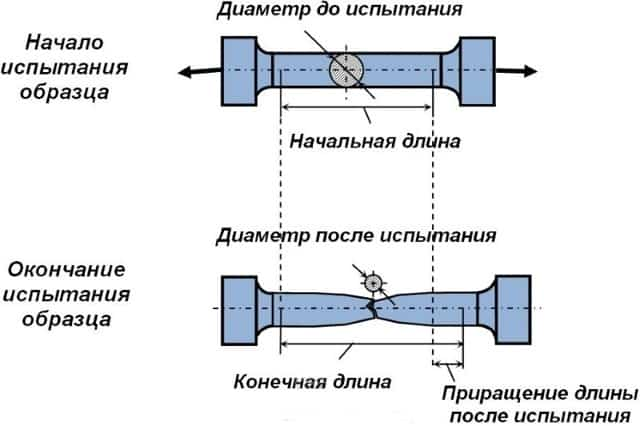

4. Удлинение и поперечное сужение образца

Удлинение и поперечное сужение образца, испытанного при высокой температуре, являются показателями пластических свойств металла при данной температуре.

Удлинение δ и поперечное сужение ψ замеряются на охлажденных образцах и подсчитываются по общеизвестным формулам:

- где l0 — начальная длина расчетного участка образца;

- lk — конечная длина расчетного участка образца;

- F0 — начальная площадь поперечного сечения образца;

- Fk — конечная площадь поперечного сечения образца.

Наибольшее влияние на эти свойства оказывает время до разрыва или, что то же самое, скорость растяжения образца.

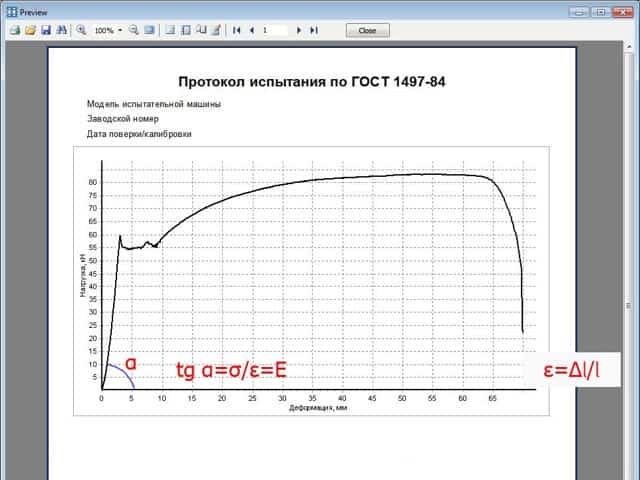

5. Модуль упругости

Модуль нормальной упругости E является важной физико-механической характеристикой металла. Знание величины модуля упругости стали для широкого диапазона температур необходимо не только при конструкторских расчетах деталей машин и аппаратуры, работающих при повышенных температурах, но и в ряде других случаев.

Относительное изменение модуля упругости E (в % от его значения при 20°) в зависимости от температуры для сталей: 1-нелегированной; 2-низколегированной; 3-среднелегированной; 4-высоколегированной

Деформация: виды деформации, пределы упругости и прочности

Частицы, из которых состоят твердые тела (как аморфные, так и кристаллические) постоянно совершают тепловые колебания около положений равновесия. В таких положениях энергия их взаимодействия минимальная.

Если расстояние между частицами уменьшается, начинают действовать силы отталкивания, а если увеличиваться – то силы притяжения.

Именно этими двумя силами обусловлены все механические свойства, которыми обладают твердые тела.

Определение 1

Если твердое тело изменяется под воздействием внешних сил, то частицы, из которых оно состоит, меняют свое внутреннее положение. Такое изменение называется деформацией.

Виды деформации

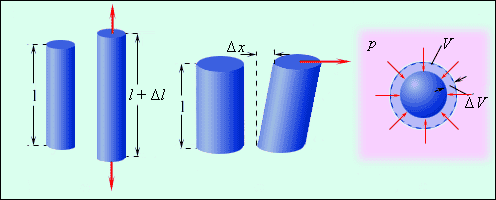

Различают деформации нескольких видов. На изображении показаны некоторые из них.

Рисунок 3.7.1. Некоторые виды деформаций твердых тел: 1 – деформация растяжения; 2 – деформация сдвига; 3 – деформация всестороннего сжатия.

Первый вид – растяжение или сжатие – является наиболее простым видом деформации.

В таком случае изменения, происходящие с телом, можно описать при помощи абсолютного удлинения Δl, которое происходит под действием сил, обозначаемых F→.

Взаимосвязь, существующая между силами и удлинением, обусловлена геометрическими размерами тела (в первую очередь толщиной и длиной), а также механическими свойствами вещества.

Определение 2

Если мы разделим величину абсолютного удлинения на первоначальную длину твердого тела, мы получим величину его относительного удлинения (относительной деформации).

Обозначим этот показатель ε и запишем следующую формулу:

ε=∆ll.

Определение 3

Относительная деформация тела растет при его растяжении и соответственно уменьшается при сжатии.

Если учесть, в каком именно направлении внешняя сила действует на тело, то мы можем записать, что F будет больше нуля при растяжении и меньше нуля при сжатии.

Механическое напряжение

Определение 4

- Механическое напряжение твердого тела σ – это показатель, равный отношению модуля внешней силы к площади сечения твердого тела.

- σ=FS.

- Величину механического напряжения принято выражать в паскалях (Па) и измерять в единицах давления.

Важно понимать, как именно механическое напряжение и относительная деформация связаны между собой. Если отобразить их взаимоотношения графически, мы получим так называемую диаграмму растяжения. При этом нам нужно отмерить величину относительной деформации по оси x, а механическое напряжение – по оси y.

На рисунке ниже представлена диаграмма растяжения, типичная для меди, мягкого железа и некоторых других металлов.

Рисунок 3.7.2. Типичная диаграмма растяжения для пластичного материала. Голубая полоса – область упругих деформаций.

В тех случаях, когда деформация твердого тела меньше 1% (малая деформация), то связь между относительным удлинением и механическим напряжением приобретает линейный характер. На графике это показано на участке Oa. Если напряжение снять, то деформация исчезнет.

Определение 5

Деформация, исчезающая при снятии напряжения, называется упругой.

Линейный характер связи сохраняется до определенного предела. На графике он обозначен точкой a.

Определение 6

Предел пропорциональности – это наибольшее значение σ=σпр, при котором сохраняется линейная связь между показателями σ и ε.

- На данном участке будет выполняться закон Гука:

- ε=1Eσ.

- В формуле содержится так называемый модуль Юнга, обозначенный буквой E.

Если мы продолжим увеличивать напряжение на твердое тело, то линейный характер связи нарушится. Это видно на участке ab. Сняв напряжение, мы также увидим практически полное исчезновение деформации, то есть восстановление формы и размеров тела.

Предел упругости

Определение 7

Предел упругости – максимальное напряжение, после снятия которого тело восстановит свою форму и размер.

После перехода этого предела восстановления первоначальных параметров тела уже не происходит. Когда мы снимаем напряжение, у тела остается так называемая остаточная (пластическая) деформация.

Определение 8

Обратите внимание на участок диаграммы bc, где напряжение практически не увеличивается, но деформация при этом продолжается. Это свойство называется текучестью материала.

Предел прочности

Определение 9

Предел прочности – максимальное напряжение, которое способно выдержать твердое тело, не разрушаясь.

В точке e материал разрушается.

Определение 10

Если диаграмма напряжения материала имеет вид, соответствующий тому, что показан на графике, то такой материал называется пластичным. У них обычно деформация, при которой происходит разрушение, заметно больше области упругих деформаций. К пластичным материалам относится большинство металлов.

Определение 11

Если материал разрушается при деформации, которая превосходит область упругих деформаций незначительно, то он называется хрупким. Такими материалами считаются чугун, фарфор, стекло и др.

Деформация сдвига имеет аналогичные закономерности и свойства. Ее отличительная особенность состоит в направлении вектора силы: он направлен по касательной относительно поверхности тела.

Для поиска величины относительной деформации нам нужно найти значение Δxl, а напряжения – FS (здесь буквой S обозначена та сила, которая действует на единицу площади тела).

Для малых деформаций действует следующая формула:

∆xl=1GFS

Буквой G в формуле обозначен коэффициент пропорциональности, также называемый модулем сдвига. Обычно для твердого материала он примерно в 2-3 раза меньше, чем модуль Юнга. Так, для меди E=1,1·1011 Н/м2, G=0,42·1011 Н/м2.

Когда мы имеем дело с жидкими и газообразными веществами, то важно помнить, что у них модуль сдвига равен 0.

При деформации всестороннего сжатия твердого тела, погруженного в жидкость, механическое напряжение будет совпадать с давлением жидкости (p). Чтобы вычислить относительную деформацию, нам нужно найти отношение изменения объема ΔV к первоначальному объему V тела. При малых деформациях

∆VV=1Bp

Буквой B обозначен коэффициент пропорциональности, называемый модулем всестороннего сжатия. Такому сжатию можно подвергнуть не только твердое тело, но и жидкость и газ. Так, у воды B=2,2·109 Н/м2, у стали B=1,6·1011Н/м2. В Тихом океане на глубине 4 км давление составляет 4·107 Н/м2, а относительно изменения объема воды 1,8 %.

Для твердого тела, изготовленного из стали, значение этого параметра равно 0,025 %, то есть оно меньше в 70 раз. Это подтверждает, что твердые тела благодаря жесткой кристаллической решетке обладают гораздо меньшей сжимаемостью по сравнению с жидкостью, в которой атомы и молекулы связаны между собой не так плотно.

Газы могут сжиматься еще лучше, чем тела и жидкости.

От значения модуля всестороннего сжатия зависит скорость, с которой звук распространяется в данном веществе.

Модуль упругости стали: таблица, характеристики

►Модуль упругости стали

►Модуль упругости разных марок стали

►Таблица модулей прочности марок стали

►Модуль упругости для металлов и сплавов

►Упругость сталей

►Предел прочности

При проектировании стальных изделий или элементов конструкций учитывают способность сплава выдерживать разнонаправленные виды нагрузок: ударные, изгибающие, растягивающие, сжимающие. Значение модуля упругости стали, наряду с твердостью и другими характеристиками, показывает стойкость к этим воздействиям.

Например, в железобетонном строительстве используют продольные и поперечные арматурные стержни. В горизонтальной плоскости они подвержены растяжению, а в вертикальной — давлению всей массы конструкции.

В местах концентрации напряжений: углы, технологические проемы, лифтовые шахты и лестничные пролеты — размещают большее количество арматуры.

Способность бетона впитывать воду служит причиной постоянных изменений сжимающих и растягивающих нагрузок.

Рассмотрим другой пример. В военное время создавалось множество разработок в сфере авиации. Самыми частыми причинами катастроф были возгорания двигателей. Отрываясь от земли, самолет попадает в атмосферные слои с разреженным воздухом и его корпус расширяется, обратный процесс происходит при посадке.

Кроме этого, на конструкцию воздействует сопротивление воздушных потоков, давление искривленных слоев воздуха и другие силы. Несмотря на прочность, существующие в то время сплавы не всегда были пригодны для изготовления ответственных деталей, в основном, это приводило к разрывам топливных баков.

В различных видах промышленности из стали изготавливают детали подвижных механизмов: пружины, рессоры. Марки, используемые для таких целей, не склонны к трещинообразованию при постоянно изменяющихся нагрузках.

Модуль упругости стали

Упругость твердых тел — это способность принимать исходную форму после прекращения деформирующих воздействий. Например, брусок пластилина обладает нулевой пружинистостью, а резиновые изделия можно сжимать и растягивать. При различных применениях сил к предметам и материалам, они деформируются. В зависимости от физических свойств тела или вещества, различают два вида деформации:

- Упругая — последствия исчезают по окончании действия внешних сил;

- Пластическая — необратимое изменение формы.

Модуль упругости — название нескольких физических величин, характеризующих склонность твердого тела деформироваться упруго.

Впервые понятие было введено Томасом Юнгом. Ученый подвешивал грузы к металлическим стержням и наблюдал за их удлинением. У части образцов длина увеличилась в два раза, другие — были разорваны в ходе эксперимента.

Сегодня определение объединяет ряд свойств физических тел:

Модуль Юнга: Вычисляется по формуле E= σ/ε, где σ — напряжение, равное силе, деленной на площадь ее приложения, а ε — упругая деформация, эквивалентная отношению удлинения образца с начала деформации и сжатию после ее прекращения.

Модуль сдвига (G или μ): способность сопротивляться деформации при сохранении объема, когда направление нагрузок производится по касательной. Например, при ударе по шляпке гвоздя, если он был произведен не под прямым углом, изделие искривляется. В сопромате величину используют для вычисления сдвигов и кручения.

Модуль объемной упругости или объемного сжатия (К): изменения, вызванные действием всестороннего напряжения, например, гидростатического давления.

Коэффициент Пуансона (Ⅴ или μ): отношение поперечного сжатия к продольному удлинению, вычисляется для образцов материалов. У абсолютно хрупких веществ он равен нулю.

Константа Ламе: энергия, провоцирующая возвращение в исходную форму, вычисляется через построение скалярных комбинаций.

Модуль упругости стали соотносится с рядом других физических величин. Например, при проведении эксперимента на растяжение, важно учитывать предел прочности, превышение которого оборачивается разрушением детали.

- Соотношение жесткости и пластичности;

- Ударная вязкость;

- Предел текучести;

- Относительное сжатие и растяжение (продольное и поперечное);

- Пределы прочности при ударных, динамических и др. нагрузках.

Применение ряда подходов обусловлено требованиями к механическим свойствам материалов в разных отраслях промышленности, строительства, приборостроения.

Модуль упругости разных марок стали

Наибольшей способностью противостоять деформации обладают рессорно-пружинистые стальные сплавы. Эти материалы характеризуются высоким пределом текучести. Величина показывает напряжение, при котором деформация растет без внешних воздействий, например при сгибании и скручивании.

Характеристики упругости стали зависят от легирующих элементов и строения кристаллической решетки. Углерод придает стальному сплаву твердость, однако в высоких концентрациях снижается пластичность и пружинистость. Основные легирующие добавки, повышающие упругие свойства: кремний, марганец, никель, вольфрам.

Нередко, нужных показателей можно достичь лишь с помощью специальных режимов термообработки. Таким образом все фрагменты детали будут иметь единые показатели текучести, а слабые участки будут исключены.

В противном случае изделие может надломиться, лопнуть или растрескаться.

Марки 60Г и 65Г обладают такими характеристиками, как сопротивление разрыву, вязкость, стойкость к износу, они применяются для изготовления промышленных пружин и музыкальных струн.

В металлургической промышленности создано несколько сотен марок стали с разными модулями упругости. В таблице приведены характеристики популярных сплавов.

Таблица модулей прочности марок стали

| Наименование стали | Модуль упругости Юнга, 10¹²·Па | Модуль сдвигаG, 10¹²·Па | Модуль объемной упругости, 10¹²·Па | Коэффициент Пуассона, 10¹²·Па |

| Сталь низкоуглеродистая | 165…180 | 87…91 | 45…49 | 154…168 |

| Сталь 3 | 179…189 | 93…102 | 49…52 | 164…172 |

| Сталь 30 | 194…205 | 105…108 | 72…77 | 182…184 |

| Сталь 45 | 211…223 | 115…130 | 76…81 | 192…197 |

| Сталь 40Х | 240…260 | 118…125 | 84…87 | 210…218 |

| 65Г | 235…275 | 112…124 | 81…85 | 208…214 |

| Х12МФ | 310…320 | 143…150 | 94…98 | 285…290 |

| 9ХС, ХВГ | 275…302 | 135…145 | 87…92 | 264…270 |

| 4Х5МФС | 305…315 | 147…160 | 96…100 | 291…295 |

| 3Х3М3Ф | 285…310 | 135…150 | 92…97 | 268…273 |

| Р6М5 | 305…320 | 147…151 | 98…102 | 294…300 |

| Р9 | 320…330 | 155…162 | 104…110 | 301…312 |

| Р18 | 325…340 | 140…149 | 105…108 | 308…318 |

| Р12МФ5 | 297…310 | 147…152 | 98…102 | 276…280 |

| У7, У8 | 302…315 | 154…160 | 100…106 | 286…294 |

| У9, У10 | 320…330 | 160…165 | 104…112 | 305…311 |

| У11 | 325…340 | 162…170 | 98…104 | 306…314 |

| У12, У13 | 310…315 | 155…160 | 99…106 | 298…304 |

Модуль упругости для металлов и сплавов

| Наименование материала | Значение модуля упругости, 10¹²·Па |

| Алюминий | 65—72 |

| Дюралюминий | 69—76 |

| Железо, содержание углерода менее 0,08 % | 165—186 |

| Латунь | 88—99 |

| Медь (Cu, 99 %) | 107—110 |

| Никель | 200—210 |

| Олово | 32—38 |

| Свинец | 14—19 |

| Серебро | 78—84 |

| Серый чугун | 110—130 |

| Сталь | 190—210 |

| Стекло | 65—72 |

| Титан | 112—120 |

| Хром | 300—310 |

Упругость сталей

| Наименование стали | Значение модуля упругости, 10¹²·Па |

| Сталь низкоуглеродистая | 165—180 |

| Сталь 3 | 179—189 |

| Сталь 30 | 194—205 |

| Сталь 45 | 211—223 |

| Сталь 40Х | 240—260 |

| 65Г | 235—275 |

| Х12МФ | 310—320 |

| 9ХС, ХВГ | 275—302 |

| 4Х5МФС | 305—315 |

| 3Х3М3Ф | 285—310 |

| Р6М5 | 305—320 |

| Р9 | 320—330 |

| Р18 | 325—340 |

| Р12МФ5 | 297—310 |

| У7, У8 | 302—315 |

| У9, У10 | 320—330 |

| У11 | 325—340 |

| У12, У13 | 310—315 |

Предел прочности

Твердые тела способны выдерживать ограниченные нагрузки, превышение предела приводит к разрушению структуры металла, формированию заметных сколов или микротрещин. Возникновение дефектов сопряжено со снижением эксплуатационных свойств или полным разрушением. Прочность сплавов и готовых изделий проверяют на испытательных стендах. Стандартами предусмотрен ряд испытаний:

- Продолжительное применение деформирующего усилия;

- Кратковременные и длительные ударные воздействия;

- Растяжение и сжатие;

- Гидравлическое давление и др.

В сложных механизмах и системах выход из строя одного элемента автоматически становится причиной повышения нагрузок на другие. Как правило, разрушения начинаются на тех участках, где напряжения максимальны. Запас прочности служит гарантией безопасности оборудования во внештатных ситуациях и продлевает срок его службы.

Оцените нашу статью

Поведение металлов под нагрузкой

С середины XVIII века техника стала быстро развиваться. Во второй его половине была изобретена паровая машина. Этот двигатель позволил приводить в движение станки на заводах и в мастерских, паровозы и пароходы.

По рельсовым путям покатили поезда; пароходы, не имевшие нужды в попутном ветре, бороздили моря; на фабриках завертелись валы с приводными колесами; над реками повисли железные мосты…

На балки мостов, на детали машин действуют различные усилия. Вес грузов, перевозимых по мостам, изгибает балки. Детали машин подвергаются растяжению, изгибу, скручиванию.

Если бы они не сопротивлялись этим усилиям, то машина не могла бы работать: растянулся бы шток поршня цилиндра, скрутился бы коленчатый вал… Но под действием нагрузки в детали возникает противодействие, называемое напряжением.

Между нагрузкой и напряжением устанавливается равновесие: шток не растягивается, а только чуть-чуть удлиняется; вал также, хотя и скручивается, но незначительно.

Эти изменения формы и размеров деталей должны быть очень малы. В противном случае потеряется гармония между движениями частей машины, произойдет авария— изогнутся, поломаются стальные части и полетят в стороны, сокрушая все на своем пути…

Как же определить размеры деталей машин, чтобы они оказывали достаточное сопротивление нагрузкам?

Эта задача с усложнением машин и увеличением скорости движения деталей приобрела особую важность. Оказалось, что усилия, быстро меняющие величину или направление, действуют на детали машин сильнее, чем постоянная спокойная нагрузка.

Исследования поведения металлов под нагрузкой начались задолго до появления быстроходных машин, вскоре же после выхода в свет «Бесед» Галилея.

Как сопротивляется металлическая деталь растяжению или изгибанию? Что происходит при скручивании металлического стерженька? Какова величина изменения их формы или деформации при различной нагрузке? Вот вопросы, решения которых требовала техника. Ученые и занялись их исследованием.

Впервые результаты этих исследований были опубликованы в 1675 году английским физиком Робертом Гуком.

Гук был очень осведомленным человеком. По окончании университета он помогал в постановке опытов известному английскому физику Бойлю, исследовавшему сжимаемость воздуха. Когда он приобрел известность среди ученых, его пригласили в Лондонское Королевское общество на должность экспериментатора.

На обязанности Гука лежало производить различные опыты и докладывать об их результатах на заседаниях общества. Если бы не опыты, производившиеся Гуком, то, по словам его биографов, у Лондонского Королевского общества было бы слишком мало материалов для обсуждения. Неудивительно, что Гук вскоре был избран членом общества и его секретарем.

На этом посту он оставался до самой смерти.

Талантливый экспериментатор, Гук сам придумывал приборы для постановки своих опытов и наблюдений. Он изобрел пружинные часы, проекционный фонарь, прибор для исследования дна морей и многие другие.

Однако как ученый Гук имел серьезный недостаток: он брался сразу за несколько исследований и многого не доводил до конца.

Изучая поведение растягиваемой проволоки, Гук сделал наблюдение, что она удлиняется пропорционально нагрузке: во сколько раз увеличится или уменьшится нагрузка, во столько же раз увеличится или уменьшится и удлинение.

Не доведя исследования до конца, не изучив поведения проволоки при все возрастающей нагрузке, он поспешил опубликовать свой вывод, получивший название закона Гука.

Между тем, если бы он продолжил свои опыты, то мог бы открыть замечательные явления, о которых мы скажем дальше.

Другим исследователем сопротивления материалов был французский физик Шарль Кулон. Он получил техническое образование в Париже и по окончании учения уехал на далекий остров Мартинику, к берегам Южной Америки.

Молодой инженер руководил там сооружением укреплений, проведением дорог, постройкой мостов. Во время практической деятельности у него возникло много вопросов, для разрешения которых требовались исследования.

Почему, например, поднимая груз воротом или полиспастом, приходится прилагать большую силу, чем дает расчет? Как рассчитать балку моста или приводной вал?

Этими вопросами и занялся Кулон, возвратившись в 1776 году в Париж.

Величина движущей силы определялась исходя из «золотого правила» механики, без учета сопротивлений в самой машине. Такой расчет не давал величину движущей силы, которая в действительности оказывалась недостаточной.

Кулон взялся за исследование работы простых машин. Он определил путем ряда опытов величину трения внутри них, жесткость веревок и другие сопротивления.

Приняв их во внимание, он ввел поправки в обычные формулы расчета машин. Эти работы имели важное значение для развития машиностроения. За них Кулон получил премию и был избран в члены Французской академии наук.

Занявшись расчетом балок, Кулон исследовал задачу об изгибе балки, заделанной одним концом в стену, — случай, рассмотренный еще Галилеем.

Он указал на ошибку Галилея, который считал, что в изгибаемой балке все волокна растягиваются. В действительности же растягиваются только верхние из них, а нижние сжимаются.

Поэтому хотя данная Галилеем формула правильна, но числовой коэффициент должен измениться.

В дальнейшем Кулон исследовал и другие задачи сопротивления материалов, например о скручивании стержней.

По такому же пути шли многие исследователи прочности материалов. Они сперва теоретически вычисляли, как изменяется сопротивление детали растяжению, изгибу или скручиванию в зависимости от ее формы, а путем опыта определяли сопротивление образцов с поперечным сечением, равным единице площади.

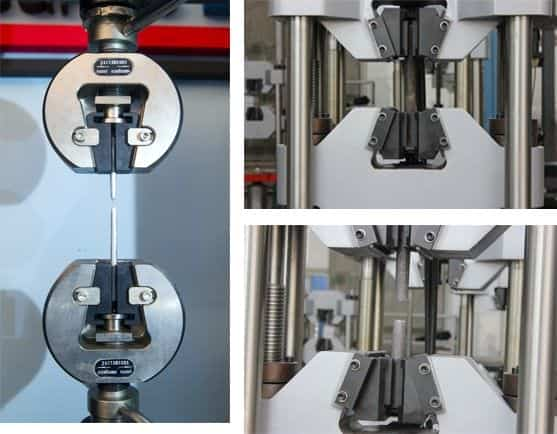

Для исследования прочности образцов материалов были изобретены специальные машины, устраивались лаборатории, в которых производились многолетние опыты и наблюдения. Металлические стерженьки подвергались на изобретенных для этой цели станках растяжению, сжатию, изгибу и скручиванию.

Оказалось, что все эти деформации также происходят по закону Гука, то есть величина их пропорциональна нагрузке. По снятии же ее растянутые проволоки принимали прежнюю длину, изогнутые пластинки выпрямлялись, скрученные стерженьки снова возвращались в прежнее состояние.

В этом и заключается свойство упругости тел.

Изгиб балки, заделанной одним концом в стену. Верхние волокна растягиваются, нижние сжимаются.

Сохраняют ли металлы способность оказывать сопротивление при любых усилиях? Всегда ли справедлив закон Гука? Что произойдет с деталью при постоянно увеличивающихся нагрузках?

Это были загадки, от разрешения которых зависело будущее машиностроения.

Инженеры буквально заваливали лаборатории образцами. Лаборанты дни и ночи проводили у станков, изгибая, растягивая, скручивая образцы металлов. Все увеличивая нагрузки, ускоряя обороты машин, они стали свидетелями удивительного, загадочного поведения металлических стерженьков и пластинок.

Оказалось, что металл сохраняет упругость только до тех пор, пока нагрузка не достигнет определенной величины. Когда же этот предел превзойден, то удлинение проволоки растет быстрее, чем нагрузка. По удалении же ее проволока не вполне возвращается к прежней длине — часть удлинения остается, как это происходит с растягиваемой восковой свечкой.

Значит, железо наряду с упругой испытывает уже и пластическую деформацию.

Если еще увеличивать нагрузку, то проволока будет удлиняться все быстрее и наконец растянется, как тесто. В таких случаях говорят: металл «потек», хотя он при этом остается твердым.

«Течение» быстро прекращается. Металл опять приобретает прочность. Чтобы проволока снова начала удлиняться, нужно еще увеличивать нагрузку. Но вскоре в каком-нибудь месте проволока становится все тоньше, слышится сухой треск и она разрывается.

Что же происходит при этом внутри металла? Это оставалось загадкой, связанной с тайной внутреннего строения вещества. Инженеры и ученые долго не могли разгадать ее. Они на опыте устанавливали предел упругости, определяли прочность деталей машин и балок. Поперечные размеры деталей брались с таким запасом прочности, чтобы нагрузка была в несколько раз меньше предела упругости.

Оказалось, что стержни не одинаково сопротивляются различным нагрузкам: самым опасным для них является поперечный изгиб, тогда как усилия, направленные вдоль оси, они переносят легко. Именно поперечный изгиб ограничивал ширину пролета, перекрываемого балкой. При большом пролете приходилось брать все более толстые балки, что сильно удорожало перекрытия и мосты.

И вот явилась мысль: нельзя ли избавиться от изгибающих усилий, вместо того чтобы увеличивать толщину балок?

Предел упругости | это… Что такое Предел упругости?

- Предел упругости — – напряжение растяжения, при котором в условиях кратковременного нагружения начинается необратимая пластическая деформация арматуры, в МПа, Н/мм2. [Терминологический словарь по бетону и железобетону. ФГУП «НИЦ «Строительство» НИИЖБ им. А. А … Энциклопедия терминов, определений и пояснений строительных материалов

- предел упругости — Характеристика деформационных свойств упругих материалов, выражаемая через наибольшее напряжение, при котором появляются остаточные деформации, значения которых не превышают допускаемых техническими условиями [Терминологический словарь по… … Справочник технического переводчика

- ПРЕДЕЛ УПРУГОСТИ — (Elastic limit) наибольшая величина напряжения, при котором тело еще не получает остаточных деформаций. На практике за предел упругости принимают то напряжение, при котором остаточная деформация после удаления нагрузки не превышает определенной… … Морской словарь

- Предел упругости — Elastic limit Предел упругости. Максимальное напряжение, которое материал способен выдержать без пластической деформации, остающейся после полного снятия напряжения. Материал превышает предел упругости, когда нагрузка достаточна, чтобы вызвать… … Словарь металлургических терминов

- предел упругости — tamprumo riba statusas T sritis fizika atitikmenys: angl. elastic limit; limit of elasticity vok. Elastizitätsgrenze, f rus. предел упругости, m pranc. élasticité limite, f; limite d’élasticité, f; limite élastique, f … Fizikos terminų žodynas

- предел упругости при растяжении — временное сопротивление разрыву — [http://slovarionline.ru/anglo russkiy slovar neftegazovoy promyishlennosti/] Тематики нефтегазовая промышленность Синонимы временное сопротивление разрыву EN point of maximum load … Справочник технического переводчика

- Предел упругости (условный) — 16. Предел упругости (условный) si Напряжение, при котором условно мгновенная пластическая деформация достигает заданной величины расчетной длины по тензометру Источник: ГОСТ 12004 81: Сталь арматурная. Методы испытания на растяжение оригинал… … Словарь-справочник терминов нормативно-технической документации

- предел упругости при сжатии — 3.1.7 предел упругости при сжатии : Напряжение, при котором относительная остаточная деформация (укорочение) образца (e) достигает 0,05 % первоначальной расчетной высоты образца; Источник … Словарь-справочник терминов нормативно-технической документации

- предел упругости — [elastic strength] условное напряжение, соответствующее появлению после разгрузки незначительной остаточной деформации, обычно равной 0,05 %. Смотри также: Предел физический предел текучести … Энциклопедический словарь по металлургии

- ПРЕДЕЛ УПРУГОСТИ — механич хар ка материалов: напряжение, при к ром остаточные деформации впервые достигают нек рого значения, характеризуемого определ. допуском, устанавливаемым технич. условиями (напр., 0,001; 0,005; 0,03%), Обозначается бу. П. у. ограничивает… … Большой энциклопедический политехнический словарь

Определение предела текучести стали, чугуна: измерение напряжений

Прокатное производство включает изготовление различных марок конструкционных сталей, каждая из которых обладает индивидуальными механическими характеристиками. В процессе эксплуатации стальные сооружения подвергаются в разной степени нагрузкам на изгиб и сжатие, растяжение и удары и только от механических свойств металлов зависит степень их прочность и стойкость. Чтобы сделать правильные расчеты, применяется специальная расчетная формула.

Виды деформации стали

Тяжелым конструкциям необходимо придать дополнительную прочность и надежность, в связи с чем к свойствам используемых для изготовления металлов предъявляются особые требования.

При расчете размеров конструкции важную роль играет снижение массы сооружения без потери его несущих способностей. Используемые для изготовления металлических сооружений конструкционные металлы должны иметь достаточно высокие показатели прочности и хорошую пластичность.

Сопротивляемость деформации и разрушению под воздействием внешней нагрузки во многом зависит от того, какими свойствами наделен металл. В производстве стали деформация встречается в двух видах: упругой и пластической.

Описываются они разными характеристиками. Сегодня для испытания образцов металлов применяют несколько методик, которые определяют значения пропорциональности, упругости, текучести и других важных характеристик.

Современное определение стали звучит как твердый сплав железа с углеродом, процентным содержанием которого и обусловлены основные свойства стали.

Чем выше содержание углерода, тем металл прочнее и тверже, но ниже вязкость и пластичность.

Поэтому так важно правильно рассчитать соотношение этих показателей для производства тех или иных изделий из стали. Маркировать стали принято каждую группу по-разному.

Конструкционная углеродистая сталь маркируется буквами Ст и цифровыми обозначениями от 1 до 9, а также двумя буквами в зависимости от способа раскисления металла (ст.3кп):

- кп — кипящая;

- пс — полуспокойная;

- сп — спокойная.

Качественная — цифрами двузначными: 05,08,10,… 45…, что указывает на среднее количество углерода в составе стали.

Читайте еще: Аргонодуговая TIG/WIG сварка вольфрамовыми электродами

Предел текучести стали

Граничный предел пропорциональности стали определяет напряжение, при котором действует закон Гука, согласно с которым деформация, возникшая в упругом теле, пропорциональна приложенной к нему силе. Если напряжение меняется, этот закон теряет актуальность.

Немаловажной физической величиной, участвующей в формуле при расчете прочности конструкции, является предел текучести металла.

Когда металлом достигается физический предел, даже самое малое поднятие напряжения способно удлинить образец, который начинает как бы течь, откуда и произошло его обозначение.

В связи с этим граница текучести стали показывает критическое напряжение, когда материал деформируется уже без увеличения нагрузки.

Единица, в которой производится измерение предела текучести будет называться Паскаль (Па) либо МегаПаскаль (МПа). Преодолевший этот предел образец получает необратимые изменения — разные степени деформации, нарушение структурного строения кристаллической решетки, различные пластические преобразования.

Если при увеличении растягивающего значения силы пройдена площадка текучести, деформация металла усиливается. На диаграмме это представляется в виде горизонтально расположенной прямой, на которой может измеряться напряжение, максимально получаемое после остановки усиления нагрузки. Так называемый предел текучести Ст 3 составляет 2450 кг/кв.см.

Этот показатель отличается у различных марок стали и может меняться от применения разных температурных режимов и типов термообработки. Чтобы иметь возможность точно определить предел текучести стали таблица используется, где в зависимости от марок сталей приведены величины пределов текучести. Как пример, по данным таблицы сталь 20 предел текучести имеет 250 МПа, а сталь 45 — 360.

При проведении испытаний некоторые металлы на диаграмме имеют слабо выраженную площадку тягучести либо она вовсе отсутствует, поэтому к ним применяется условный предел тягучести.

Материалы, на которые распространяется применение условного предела текучести, это в основном представители высокоуглеродистых и легированных сталей, дюралюминий, чугун, бронза и многие другие.

Читайте еще: Как пользоваться микрометром: настройка шкалы на ноль

Предел упругости

Весьма важной составляющей механического состояния металлов является предел упругости стали. С его помощью устанавливается предельно допустимый уровень нагрузок при эксплуатации металла, когда им испытываются незначительные деформации в допустимых значениях.

Конструкционные материалы в себе должны сочетать высокие пределы тягучести, при которых они смогут выдерживать серьезные нагрузки, и иметь достаточную упругость, которая обеспечит необходимую жесткость изготовляемой конструкции. Сам модуль упругости обладает одинаковой величиной при растяжении и сжатии, но иметь совершенно отличные пределы упругости — так что одинаково жесткие конструкции диапазоны упругости могут иметь абсолютно разные.

При этом металл в упругом состоянии макропластических деформаций не получает, хотя в его отдельных микроскопических объемах локальные деформации вполне могут иметь место. Благодаря им происходят неупругие явления, серьезно воздействующие на поведение отдельных металлов в состоянии упругости.

При этом нагрузки статические приводят к возникновению гистерезисных явлений, релаксации и упругого последействия, в то время как нагрузки динамические провоцируют появление внутреннего трения.

В процессе релаксации происходит несанкционированное снижение напряжения. Это приводит к проявлению остаточной деформации, когда активная нагрузка уже не действует. При наступлении внутреннего трения происходит потеря энергии. Это вызывает необратимые последствия, которые характеризуются декрементом затухания и коэффициентом внутреннего трения.

Такие металлы активно гасят вибрацию и сдерживают звук, например, серый чугун, или свободно распространяют колебания, как это делает колокольная бронза. С повышением температурного воздействия упругость металлов снижается.

Предел прочности

Предел прочности стали, который возникает после прохождения его границы текучести и позволяет образцу вновь начать сопротивление к растяжению, отображается на графике линией, которая поднимается уже более полого.

Наступает фаза временного сопротивления действующей постоянной нагрузке. При применении максимума напряжения в точке предела прочности возникает участок, где площадь сечения уменьшается, а шейка значительно сужается.

Читайте еще: Современные станки с ЧПУ для металлообработки

При этом испытываемый образец разрывается в наиболее узком месте, его напряжение снижается и значение величины силы уменьшается. Предел прочности для ст. 3 составляет 4000−5000 кГ/кв.см.