- Технология производства шлакоблоков

- Разновидности станков

- Формы для блоков

- Вибратор для станка

- Изготовление станка своими руками

- Изготовление формы

- Изготовление основания

- Монтаж подъемного механизма

- Установка вибратора

- Работа станка

- Мини-завод по производству строительных шлакоблоков — технология, оборудование и бизнес пла

- Технология производства шлакоблоков

- Этап первый

- Этап второй

- Этап третий

- Дополнительный этап — изготовление цветных шлакоблоков

- Бизнес план производства шлакоблоков

- Определим себестоимость одного шлакоблока

- Подсчитаем годовой размер прибыль при условии полной реализации изделий

- Сбыт готовой продукции

- Станок для производства шлакоблоков своими руками

- Этапы производства и особенности изготовления

- Как работает станок для изготовления шлакоблока своими руками? (видео)

- Особенности шлакоблоков

- Формы для изготовления шлакоблоков

- Станок для производства шлакоблоков

- Инструкция по изготовлению станка в домашних условиях

- Самодельный станок для производства шлакоблока – хорошо или плохо?

- станок для производства шлакоблоков и его цена

- Технология изготовления шлакоблоков

- Формы для производства бетонных блоков

- Деревянные формы

- Формы из металла

- Оборудование для производства шлакоблоков

- Себестоимость шлакоблоков, изготовленных своими руками

- Книги по теме:

- Принцип работы станка для шлакоблоков

Шлакоблок на сегодня является одним из наиболее востребованных стройматериалов благодаря своей практичности и невысокой стоимости.

Для изготовления блоков используются специальные станки, позволяющие поставить процесс их изготовления на поток.

Рассмотрим подробнее станок для шлакоблоков, который можно изготовить своими руками. Данное оборудование дает возможность значительно сэкономить, так как приобрести уже готовый вибростанок в большинстве случаев гораздо дороже.

Технология производства шлакоблоков

Особенностью шлакоблоков является то, что их можно изготавливать своими руками. Это упрощает и удешевляет процесс строительства.

Процесс производства состоит из следующих этапов:

- Приготовление бетонной смеси, состоящей из цемента, наполнителя и воды. В качестве наполнителя используются шлак, отсев, керамзит, бой кирпича, песок и другие измельченные материалы.

- Полученным раствором заполняются специальные формы, входящие в комплект используемого оборудования. Для этого применяются станки для шлакоблоков. Они устроены таким образом, что раствор уплотняется в формах посредством воздействия на него вибрации.

- Готовые блоки затвердевают в течение нескольких суток. Сократить время застывания раствора способны особые добавки, вводимые в его состав на этапе подготовки раствора перед его укладкой в формы.

Разновидности станков

приспособление для производства блоков

Станки для шлакоблоков могут различаться сложностью конструкции:

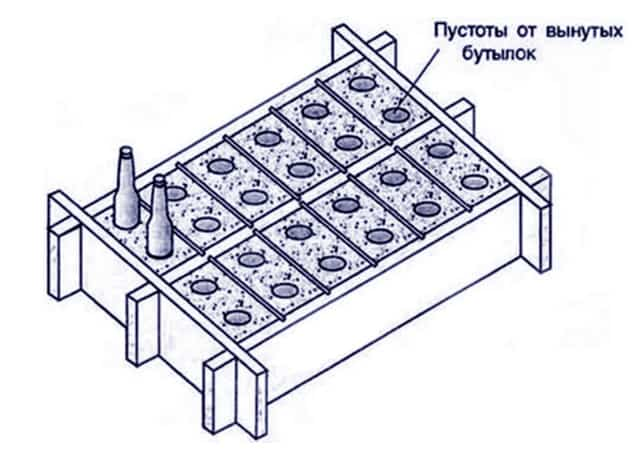

- Разборная конструкция из дерева или металла. Ее очень просто изготовить своими руками, а размеры выбрать такие, с которыми впоследствии удобно будет работать. Она может иметь различные размеры, зависящие от того, сколько блоков будут изготавливаться одновременно. Проще всего будет изготовить формы из дерева, в продольных стенках которых необходимо прорезать пазы для вставки перегородок. Для производства пустот используются бутылки для шампанского или наполненные водой пластиковые бутылки. Вибропрессование в этом варианте не применяется.

- Вибростанок, в котором получаются более качественные и долговечные изделия, имеющие более правильную геометрию. Он состоит из формы, установленной на стол или специальную подставку. В комплект вибростанка также входит электродвигатель. С помощью такого приспособления можно за короткое время изготовить полнотелые или пустотелые блоки в достаточно большом количестве. Вибростанок может быть оборудован подъемным устройством, позволяющим вынимать блоки из формы.

Выбирать разновидность станка следует, исходя из предполагаемых целей.

Допустим, для производства блоков на строительство гаража или бани достаточно самого простого варианта, а для массового производства применение электрического вибропресса становится обязательным.

Последний вариант является более предпочтительным, так как материал дополнительно подвергается воздействию вибрации, что повышает прочность шлакоблока за счет дополнительного уплотнения.

Формы для блоков

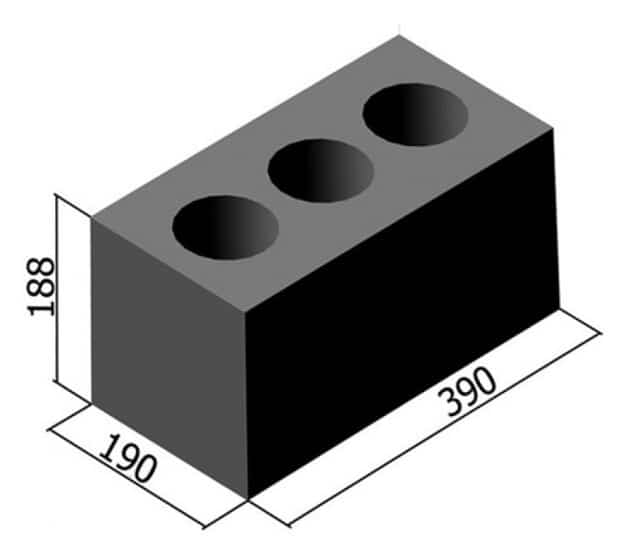

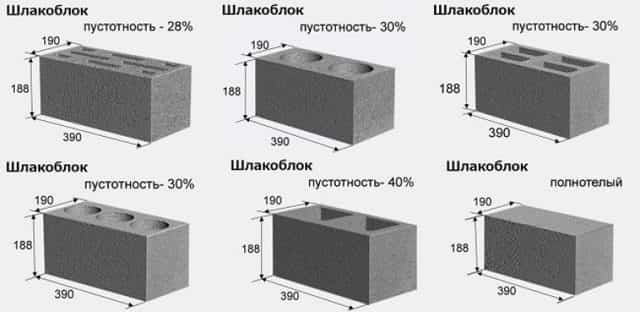

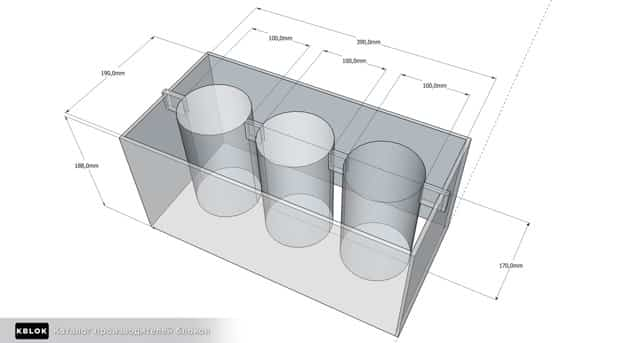

В качестве шаблона для производства шлакоблоков используются деревянные или металлические формы. Стандартными считаются их размеры 390х190х190 мм. Однако можно задать и другие габариты, по своему усмотрению.

Высота формы должна превышать высоту будущего блока примерно на 5 мм, так как в процессе вибропрессования изделие даст небольшую усадку.

Если формы изготавливаются из листового металла, то все сварные швы необходимо располагать с наружной стороны, чтобы они не затрудняли выемку готовых изделий.

Пустоты в формах могут быть округлыми, прямоугольными или квадратными. Основное условие к их геометрии — они должны иметь небольшую конусность, обеспечивающую свободное снятие формы с готового блока.

Объем пустот не должен превышать 30 % объема всего блока. В этом случае будет сохранена прочность изделия.

Размеры форм приведены на рисунке. Реальные размеры форм, изготовленных своими руками, могут отличаться от рекомендуемых.

Вибратор для станка

В качестве вибратора для станка можно использовать любой электродвигатель, на оси которого установлен эксцентрик. Это может быть металлическая пластина со смещенным центром тяжести или какой-либо груз.

Для смещения оси достаточно просверлить в пластине пару отверстий. Без эксцентрика создание вибрации будет невозможным. Вибратор должен жестко крепиться к станку.

Своими руками вибратор можно сделать из двигателя стиральной машины или пылесоса.

Если подходящих б/у двигателей найти не удалось, то в магазине можно купить электрический настольный наждак с двумя шлифовальными дисками. Вместо точильных дисков нужно установить эксцентрики, смещенные в одну сторону. Так как этот прибор уже имеет удобные крепежи, для установки на станок, его использование более предпочтительно.

Изготовление станка своими руками

Чтобы сделать своими руками станок для шлакоблоков, потребуются следующие инструменты и материалы:

- Болгарка.

- Сварочный аппарат.

- Разметочные инструменты.

- Слесарные инструменты.

- Стальной лист толщиной 3-5 мм.

- Трубы диаметром 7-9 см.

- Профильные трубы диаметром 3-5 см.

- Электрический мотор, который будет выполнять функцию вибратора.

Порядок изготовления вибропресса:

Изготовление формы

Стандартная форма сваривается своими руками из листового металла по размерам шлакоблока. Предварительно необходимо раскроить металл болгаркой, а затем произвести примерку составных частей. Рекомендуется сразу же делать двойную конструкцию, для производства двух блоков одновременно.

На пластинах, внутри формы, закрепляются трубы, служащие заполнителями пустот. Они завариваются заглушками с обеих сторон. Труб может быть две или три. Их количество зависит от используемого диаметра.

Например, если диаметр труб составляет 100 мм, то размеры шлакоблока позволят разместить в нем только 2 таких трубы.

Высота труб соответствует высоте стенок конструкции. Пластины имеют высоту около 6 см. Они располагаются вертикально, в верхней части формы. Пластины не только соединяют между собой трубы, но и служат ограничителями крышки в процессе вибрирования. Они не будут препятствовать снятию формы, так как находятся в ее верхней части.

Готовая конструкция должна закрываться металлической крышкой. В крышке необходимо прорезать отверстия своими руками, диаметр которых немного превышает диаметр труб. Также на крышке приварены ручки для удобства снятия.

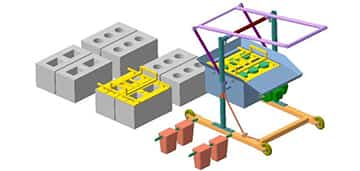

основа для формы блоков верхняя площадка формы с готовой ограничительной прощадкой заполнители пустот (сверху вниз конусом) заполнители пустот вставленные в форму основание для крепления направляющей подъемный механизм станка ручная трамбующая пластина станок для шлакоблоков в сборе

Изготовление основания

Своими руками изготовить основание можно из обычной или профильной трубы. Вначале из профильных труб сваривается опорная рама, которая будет стоять на земле.

К раме привариваются вертикальные стойки, соединяемые в верхней части поперечиной. Это будет одновременно ручка и опора для подъемного устройства.

Форма способна свободно перемещаться на вертикальных стойках благодаря особому виду соединения со стойками.

На основании рекомендуется установить колесики. С их помощью можно будет передвигать устройство после подъема формы. Таким образом, свежие шлакоблоки будут оставаться на том месте, где были произведены, а станок будет изготавливать очередные изделия уже на другом месте.

Монтаж подъемного механизма

Такой механизм обеспечивает быстрое снятие готовых блоков из станка. Наиболее простым решением является приваривание к форме обычных ручек.

В этом случае достаточно просто поднимать конструкцию своими руками, освобождая блоки. Более удобной системой является использование рычагов. На верхнюю ручку крепится рычаг, обеспечивающий поднятие формы.

При этом форма перемещается по вертикальным стойкам. Подняв форму, станок перемещают на другое место.

Установка вибратора

На вибростанок крепится электродвигатель. Его можно закрепить болтовым соединением, либо изготовить для его установки специальную площадку. Такой вибратор ни с чем не соединяется, но воздействует вибрацией на залитый в станок раствор.

Работа станка

Станки для шлакоблока работают по следующему принципу:

- Форма наполняется полужидким раствором с учетом того, что готовый блок после вибрации даст небольшую усадку.

- Формы закрываются сверху крышками.

- На 10-15 секунд включается электромотор, в результате чего раствор подвергается воздействию сил вибрации.

- Формы снимаются вручную или с помощью системы рычагов. Готовые блоки остаются лежать на местах их изготовления.

Воспользовавшись данной информацией, можно своими руками изготовить вибростанок для производства недорогих шлакоблоков.

Готовые изделия должны не менее суток находиться в неподвижном состоянии, после чего их можно переносить на место постоянного хранения.

Несмотря на то, что максимальной прочности шлакоблок достигает через месяц после изготовления, уже через неделю его можно применять для кладки всевозможных сооружений.

Источник: https://KameDom.ru/shlakobeton/stanok-dlya-proizvodstva.html

Мини-завод по производству строительных шлакоблоков — технология, оборудование и бизнес пла

В последнее время на рынке появляются новые строительные материалы и технологии возведения домов. Потребитель в основном делает выбор в пользу ценовой доступности и простоты технологии в процессе строительных работ. Шлакоблок как раз является одним из подобных материалов. Все строения с его использованием звуко- и теплонепроницаемы.

Таким образом, бизнес по производству шлакоблоков является экономически выгодным, так как спрос на готовую продукцию будет всегда. Немаловажным является тот факт, что изготовляемые шлакоблоки (равно как и виброформовочное оборудование) не подлежат обязательной сертификации.

Технология производства шлакоблоков

Данный производственный процесс включает в себя три этапа.

Этап первый

На первом следует приготовить полусухую бетонную смесь, которая будет состоять из цемента, воды и отсева. Данная технология позволяет существенно сэкономить цемент, так как не потребуется добавлять большое количество воды. Возможно (но совсем не обязательно) добавление пластифицирующей добавки (в среднем 5 грамм на один блок), которая будет обеспечивать:

- быстрое набирание прочности блоков (особенно актуально при ограниченной производственной площадке);

- улучшение качества готового изделия (уменьшается количество трещин);

- повышение водонепроницаемости и морозостойкости шлакоблока;

- существенное увеличение производительности.

Приготовить жесткую смесь желательно с помощью бетономешалки, иначе потребуется затратить большие физические усилия для этого. Зачастую ручной труд используется в случае небольшой производительности и малых вибростанках.

Этап второй

На втором этапе свежеприготовленный раствор выгружают в формы вибропресса (обычно с размером 390х190х188).

Эти формы могут быть как цельными, так и с пустыми образованиями. Жесткая смесь подвергается уплотнению за счет действия вибрации и силового прижима пуансоном. После этого матрица поднимается, а на поддоне получается готовый стеновой блок.

Процесс вибропрессования длится от 10 и до 90 секунд – в зависимости от прижима станка (усиленного или обычного). Получившийся блок должен держать форму и не рассыпаться во время высыхания.

Это происходит благодаря технологии замеса жесткого раствора, поэтому крайне важно строго соблюдать пропорции компонентов. Смесь не должна быть чрезмерно жидкой или сухой.

Этап третий

На последнем этапе происходит процесс затвердевания готовых изделий, который продолжается 36-96 часов при естественной температуре. Все шлакоблоки набирают прочность для складирования.

Этот период можно значительно сократить, если добавить в замес специальные добавки (фулерон, релаксол и др.). С помощью грузоподъемных механизмов, для складирования и последующей пропарки можно использовать многоярусные стеллажи.

Благодаря этому увеличится прочность изделий и сократится время для их затвердевания. И что немаловажно – производственная площадь будет использоваться с максимальной эффективностью.

Окончательное затвердевание шлакоблоков будет длиться 20-27 дней в помещении с температурой не ниже 18 градусов. Повышенная влажность будет препятствовать пересыханию готового изделия.

Дополнительный этап — изготовление цветных шлакоблоков

Данный этап в расчет бизнес плана не берем (т.к. в качестве кладочного материала чаще всего используется обычный серый строительный блок с последующей внешней отделкой), однако при желании, Вы можете самостоятельно просчитать затраты на колеровочную смесь, чтобы получить полную картину производства шлакоблоков в цвете.

Бизнес план производства шлакоблоков

Приобретаем необходимое оборудование для производства шлакоблоков на мини заводе:

- бетономешалка (бетоносмеситель) – 6 280 рублей;

- универсальный вибростанок – 90 000 рублей;

- тачка строительная – 1800 рублей;

- лопата – 500 рублей.

Бетономешалка

Вибростанок

Стоимость оборудования (общие капитальные затраты) будет составлять 98 580 рублей.

Указанный вибростанок для производства шлакоблока многофункционален, он позволяет изготавливать тротуарную плитку, бордюрные и перегородные камни. Поэтому впоследствии можно переквалифицироваться на производство данных изделий, не затрачивая дополнительные средства. Но возможно и приобретение передвижной виброустановки исключительно для шлакоблочного производства.

Ее стоимость составляет 48 000 рублей.

Ежемесячные переменные затраты на исходное сырье составят 32 800 рублей:

- 10 кубических метров отсева – 2800 рублей;

- 10 мешков цемента – 30 000 рублей.

А годовые затраты соответственно будут составлять 393 600 рублей.

С помощью данного оборудования, можно за 1 день изготавливать 600 штук готовой продукции. На первых порах будет достаточно двух работников: один будет приготавливать смесь в бетономешалке и подвозить ее к станку, а второй – заниматься непосредственным изготовлением блоков.

С каждым новым работником производительность за 1 смену будет увеличиваться на 300 штук. Кроме этого, нужно приобрести производственное помещение со строительной площадкой и местом для складирования готовых изделий. Это может быть гараж, или участок земли под открытым небом, навесом и т.д.

Ежемесячная аренда площадки – 10 000 рублей, годовая – 120 000 рублей.

Определим себестоимость одного шлакоблока

Приблизительный вес одного шлакоблока – 20 кг. Самым распространенным методом его изготовления является использование 5 частей отсева и по одной части цемента и воды. Следовательно: 5+1+1=7, а 20 кг/ 7 = 2,85 – вес одной части.

1 кг отсева будет стоить 0,28 руб.

1 кг цемента – 6 рублей.

Цена 1 кубического метра воды – 26, 75 руб., а соответственно 1 литра – 0,26 руб.

Расход материала на 1 единицу изготовленного изделия:

Отсев: 5 частей х 2,85 х 0,28 = 3,99 руб.

Цемент: 1х2,85х6=17,10 руб.Вода: 0,26х2,85=0,74 руб.

Электричество: 8 часов х 2,51 кВт/ч х 0,5 кВт = 10,04/600 = 0,02 руб.

Оплата труда рабочим – 2 руб.

Следовательно, себестоимость одного шлакоблока будет составлять 23,85 рублей, в то время как средняя рыночная цена составляет 40 рублей. Заработная плата двум работникам – 30 000 рублей ежемесячно.

Подсчитаем годовой размер прибыль при условии полной реализации изделий

Объем изготовленных шлакоблоков: – 600 х 22 рабочих дня = 13 200 шт./месяц х 12 месяцев = 158 400 штук х 40 руб. = 6 336 000 рублей.

Валовая годовая прибыль (выручка — себестоимость) – 6 336 000 руб. – 3 777 840 руб. = 2 558 160 рублей.

- Общие расходы (капитальные затраты+ оборотные затраты)= 972 180 рублей.

- Прибыль до налогообложения (валовая прибыль – общие расходы)= 1 585 980 рублей.

- Чистая прибыль (после уплаты единого налога — 15%) = 1 348 083 рублей.

- Рентабельность производства шлакоблока (чистая прибыль/выручка) будет составлять 52,6 %.

Сбыт готовой продукции

Главным преимуществом реализации шлакоблока является его низкая себестоимость и доступность составляющих компонентов. Поэтому и цены на этот строительный материал будут ниже, чем на кирпич, пенобетон и т.д.

Конечно, в первое время придется завоевывать рынок, узнаваемость продукции также является немаловажным фактором. К примеру, можно придать блокам фирменный цвет.

Но в этом случае немного увеличится себестоимость шлакоблока.

Для рекламы своей продукции можно напечатать листовки и заняться их расклеиванием в частных секторах и местах предполагаемой стройки. Также неплохим вариантом для налаживания спроса является периодическая печать объявления в газете и Интернете, трансляция рекламного видеоролика на телевидении.

Полезное по теме:

- как изготовить шлакоблоки в домашних условиях

Источник: https://Vproizvodstvo.ru/idei/organizaciya_proizvodstva_shlakoblokov/

Станок для производства шлакоблоков своими руками

Шлакоблок – это строительный материал, который производят вибропрессованием в специальных формах.

Станок для изготовления шлакоблоков

Самодельный шлакоблок применяют в строительстве домов для возведения несущих стен.

«Станок для производства вагонки своими руками».

Этапы производства и особенности изготовления

Для изготовления громоздких блоков используют:

- золу;

- доменный и котельный шлаки;

- кирпичную, бетонную и цементную крошку;

- щебневый отсев (речной и гранитный);

- зерна вулканического прелита;

- песок;

- керамзит.

Основным связывающим компонентом является цемент. Сырьевая смесь замешивается на воде. В состав шлакоблоков могут добавлять древесные опилки и хвою. Это придает материалу экологичности и легкости.

- Приготовление бетонного раствора. В качестве основных составляющих компонентов используют цемент, шлак и воду.

Для замешивания применяют смеситель или бетономешалку. Раствор можно приготовить своими руками, с помощью любой емкости и лопаты. Но чтобы смесь получилась жесткой, необходимо приложить немалые физические усилия.

Виды и характеристики наиболее популярных моделей шлакоблоков

Температура помещения, где производят шлакоблочные изделия, не должна быть выше 1ºC .

- Распределение раствора в формы. Шлакоблочный раствор загружают в формы 390×190х188 миллиметров. Могут быть с наличием пустотообразователей или без них.

После заполнения формы бетонным раствором, его начинают уплотнять.

Эту процедуру осуществляют с помощью вибрации и прижима. Продолжительность вибропрессования составляет 20-30 секунд.

По окончании уплотнения смесь удаляется из формы.

Готовый шлакоблок размещают на специальном поддоне или полу.

Важно! Заливать в формы нужно лишь жесткий раствор, в противном случае готовое изделие будет рассыпаться, плохо держать форму и плыть во время высыхания.

- Полное затвердение и набор прочности. Процесс затвердевания длится 36-96 часов. Если в бетонный раствор предварительно добавили специальные вещества (фулерон, релаксол), то это время сокращается.

Полного затвердевания шлакоблочные изделия достигают спустя месяц.

Отличия структуры различных по материалу изготовления блоков

- Оптимальная температура во время затвердевания должна быть от 20ºC и выше, и помещение с максимально высокой влажностью.

- Соблюдение таких условий необходимо чтобы шлакоблоки не пересыхали, так как это повлечет потерю прочности и ухудшение качества готового продукта.

- Дополнительная пропарка изделий положительно сказывается на прочностной характеристике.

- Складирование. Для дальнейшего хранения и набора окончательной прочности, шлакоблоки складируют в помещениях. Характеристика готового продукта, зависит от того, сколько времени и в каких условиях проходил завершающий этап хранения.

«Руководство по изготовлению слесарного верстака».

к меню ↑

Как работает станок для изготовления шлакоблока своими руками? (видео)

к меню ↑

Особенности шлакоблоков

- готовый продукт стоит недорого;

- высокие показатели прочности;

- легкость и простота в эксплуатации; своими руками можно возвести стену из шлакоблоков;

- высокая скорость возведения.

к меню ↑

Формы для изготовления шлакоблоков

На производстве для создания шлакоблоков используют металлические формы и специальные прессы, которые прессуют бетонную смесь в этой форме.

Изготовить форму своими руками достаточно просто. По сути, это обычная опалубка для бетонирования. Для ее изготовления подойдет любой удобный материал, но наиболее практичный вариант – хорошо обработанная древесина.

Процесс изготовления формы:

data-ad-client=»ca-pub-8514915293567855″ data-ad-slot=»5929285318″>

- Создаем заготовку из досок. Ширина доски должна быть прямопропорциональна высоте изделия. Стандартная высота – 180 мм. Но можно подобрать свой персональный стандарт, в зависимости от того, что будет создаваться посредством кладки будущего шлакоблока (мангал, печь, дом, сарай и т.д.)

- Стандартная длина шлакоблока составляет 390 мм. Разрезаем несколько досок такой длины, учитывайте толщину доски – добавляйте ее в два раза больше к длине шлакоблока.

- Используем две дополнительные дощечки (длина – 190 мм), в качестве ширины изделия.

- Завершающий этап. Заготовки необходимо сбить гвоздями или свинчать саморезами.

Производить шлакоблоки своими руками нужно не в штучном количестве, поэтому опалубка должна быть блочная. Чтобы собрать ее понадобиться несколько досок и перемычки. Основным моментом во время изготовления остается внутренняя поверхность формы.

Станок является одновременно и формой для прессовки блоков

Она должен быть гладкой без шероховатостей (лучше использовать отшлифованную доску).

Для придания шлакоблоку законченного вида, необходимо оснастить его пустотой. Для изготовления пустот можно использовать обычные стеклянные бутылки (3 штуки/один блок).

«Разновидности оборудования для плетения сетки рабица».

к меню ↑

Станок для производства шлакоблоков

Для создания мини производства по изготовлению строительных материалов в домашних условиях, необходимо приобрести станок для шлакоблока. Хороший вибростанок стоит немало. На что стоит обратить внимание при выборе станка:

- какое количество шлакоблоков производит машина за одну операцию;

- сколько времени затрачивается для изготовления партии;

- мощность оборудования;

- какого типа шлакоблочный станок (мобильный или стационарный).

Если необходимо приобрести станок для создания шлакоблоков и нужно построить мини здание своими руками, существуют модели, которые рассчитаны на производство одного изделия.

Они имеют небольшую производительность и могут причинять неудобства во время эксплуатации. Но доступная цена легко компенсирует все сложности в работе. Однако важно обратить внимание на качество оборудования.

Схема этапов изготовления станка для шлакоблоков своими руками

Неоднократное использование станка не должно вызывать деформацию или поломку отдельных деталей. Желательно, чтобы в комплектацию входило несколько форм – для изготовления пустотелых и заполненных изделий.

Мобильные станки для производства шлакоблоков подойдут для создания небольших партий с одновременным выпуском от 2 до 4 изделий.

В условиях стройки станки должны быть рассчитаны на постоянную работу. Такие модели имеют высокую скорость производства и требуют минимальное количество обслуживающих рабочих (до двух человек).

Основная проблема на стройке – это хранение готовой продукции. Для этого нужно возвести временный мини склад для защиты заготовок от механических повреждений и погодных факторов.

Для большого объема производства применяют стационарные станки с полной автоматизацией для шлакоблоков. Коверная линия доставляет исходное сырье в специальный бункер. После приготовления раствора, система дозирует смесь и заполняет матрицу с формами. к меню ↑

Инструкция по изготовлению станка в домашних условиях

Чтобы соорудить устройство своими руками, необходимо обладать навыками работы со сварочным аппаратом.

Пример изготовления станка для производства шлакоблоков своими руками

Главная деталь самодельного станка – матрица, с формой для заливки раствора. Это металлический короб с определенными элементами, которые обеспечивают пустоту в готовом изделии.

Для создания матрицы нужны:

- сварочный аппарат;

- болгарка;

- тиски;

- слесарный инструмент.

В качестве материала потребуется:

- металлический лист (размер-1м², толщина — 3 мм.);

- метровая стальная труба (диаметр – 7,5-9 см);

- стальная полоса (толщина — 3 мм, длина — 30 см);

- электрический мотор (мощность — 0,75 кВт);

- болты и гайки.

Последовательность создания установки своими руками:

- Из листа металла вырезаем боковые стенки устройства (2 штуки) с перегородкой внутри.

- Трубу режем на 6 частей, которые равны высоте пустоты.

- Для придания цилиндрам конусообразной формы, надрезаем каждый до центра, сжимаем тисками и привариваем друг к другу.

- Привариваем цилиндры с обеих сторон и соединяем вместе с длинной стороной блока. Их расположение должно создавать пустоты близки к промышленным.

- К крайним участкам добавляем по одной пластине (3 см). В пластине должно быть отверстие, чтобы фиксировать ее на поверхности проушин.

- Пропиливаем поверхность центральных участков матричных отсеков и привариваем проушины.

- На одной поперечной стенке привариваем четыре болта.

- Зачищаем и полируем все компоненты перед окрашиванием.

- Делаем пресс, который копирует форму самого механизма. Привариваем ручки.

- Покрываем механизм антикоррозийной грунтовкой. После высыхания устанавливаем мотор.

- Проверяем шлакоблочный станок на работоспособность.

data-full-width-responsive=»true» data-ad-client=»ca-pub-8514915293567855″data-ad-slot=»8040443333″>

Главная страница » Для производства

Источник: https://ostanke.ru/proizv/stanok-dlya-proizvodstva-shlakoblokov.html

Самодельный станок для производства шлакоблока – хорошо или плохо?

Хорошая или плохая затея собрать станок своими руками? Читаем и делаем выводы.

Виброформа для шлакоблоков

Самостоятельное изготовление шлакоблока способно значительно сэкономить ваши финансы при строительстве небольшого дома. Шлакоблок или цементный стеновой блок относительно прост в штучном производстве. Дополнительным плюсом можно добавить внушительное количество доступных материалов в качестве наполнителя.

Для начала определимся с терминологией: шлакоблок – это обобщенное название для стеновых блоков (камни бетонные стеновые) на основе цемента и наполнителя, изготовленных вибропрессованием, прессованием или формованием. Наполнителем могут служить такие материалы как:

- щебень мелкой фракции;

- гранитный отсев, доломит;

- бой кирпича или бетона;

- керамзитовый гравий;

- песок с разным модулем зернистости;

- и аналоги.

По сути своей, нет ничего плохого в том, чтобы минимизировать затраты на частное строительство. Особенно, если разобраться с тем, как сделать станок для производства шлакоблоков и воплотить идею в жизнь. Можно смело предположить, что если человек справился со сборкой станка, то сможет и выпустить самостоятельно необходимое количество блоков на нем.Но поверьте нам – задача не самая простая, если вы далеки от такого рукоделия. Прежде чем принять такое решение хорошенько подумайте: обладаете ли вы всеми необходимыми навыками и ресурсами для производства?

Вот примерный список того, что вам понадобится:

Различные инструменты для изготовления станка

Разумеется, для сборки конструкции станка понадобится широкий спектр металообрабатывающих инструментов. Далеко не у каждого хозяина есть эти инструменты. Их придется докупать или брать в прокат. Полный список мы перечислим ниже, в соответствующем разделе.

В качестве сборочного цеха для станка, вполне подойдет гараж или небольшая мастерская. А вот производственную площадку для изготовления шлакоблока, приготовления смеси, хранения компонентов нужно будет обустраивать отдельно. Предусмотреть защиту от осадков, подвод воды и камеру для сушки свежих блоков.

Передаточная прочность

Прочность шлакоблока, при которой можно проводить распалубку, либо снимать блоки с лотков и упаковывать на поддоны для вывоза на склад. Обычно составляет 50% от марочной прочности.

Помещение для выдержки свежих блоков

Отформованные блоки при вибропрессовании хрупкие и легко ломаются при небольшом воздействии. Понадобятся сутки, чтобы цемент в шлакоблоках схватился до передаточной прочности. При заливке шлакобетона в съемную опалубку также необходимо закрытое место для складирования форм.

Место для складирования готовой продукции

Прежде чем использовать шлакоблок в кладке стен, необходимо чтобы цемент схватился. Желательно, чтобы блоки «созревали» на складе в течении 20-30 дней. Для этого необходимо подготовить площадку в 10 квадратных метров, укрытую. Можно под открытым небом. При хорошей сушке и должном количестве цемента, блоки не боятся дождя и снега.

Свободное время в достаточном количестве

Тут все понятно. Для производства блоков на одноэтажный дом понадобится примерно месяц для формовки блоков, и еще месяц на их набор прочности. Плюс немалое время для сборки самого станка.

Не забывайте, что самодельный шлакоблок выйдет дешевле, но не бесплатно. Вам все же придется покупать цемент и наполнитель, обеспечить доставку сырья на объект. Также необходимы комплектующие для сборки станка. При достаточной технической подготовленности помните о таком невосполнимом ресурсе, как ваше время. Если у вас стабильная работа с нормированным рабочим днем, то станок для изготовления шлакоблоков вы должны будете собирать в свои выходные. Заниматься производством камня вы также сможете только в свободное от основной работы время. Эта затея растянется на многие месяцы. Подсмотреть как обустроено серийное производство шлакоблоков можно у компаний, чьи обзоры есть в нашем каталоге производителей.

Планируете запустить производство шлакоблоков? Поможем со сбытом.

Изначально, нужно определиться с размерами блоков, которые вы хотите изготавливать. Возможно вам понадобится также форма для перегородочных блоков.

Для самостоятельного выпуска блоков существуют три основных метода изготовления. Выбор определяется серьезностью ваших намерений, бюджетом и багажом технических знаний. Для небольшого количества блоков вполне подойдут обычные формы, если нужно изготовить более 1000 штук, требуется оборудование посерьезнее.

Опишем каждый тип станка и метод производства.

Ручные формовочные варианты нельзя назвать станками. По сути, это примитивные приспособления, представляющие собой сквозные короба. Каркас лучше делать из металла толщиной не менее 5 мм и объединить в группу. При формовке конструкция смазывается маслом и устанавливается на ровную поверхность. Объем заполняется готовой смесью и трамбуется вручную, но лучше проводить эту операцию на вибростоле. Таким образом достигается лучшее уплотнение шлакобетонной смеси. Можно утрамбовывать смесь с помощью тяжелого пригруза, но в целом этот процесс сложно назвать прессовкой, поэтому правильно говорить все же о формовке. Когда смесь максимально уплотнилась, форма поднимается либо аккуратно разбирается. Зависит от конструкции. Блоки же перемещаются в сушильное помещение и остаются там до окончательного затвердевания.

При таком способе изготовления шлакоблоков, смесь нужно делать более жидкой или по-другому «тощей». Но при этом достаточной вязкости, чтобы она не растекалась после снятия формы или опалубки.

Схематический чертеж формы с указанием внутренних размеров

Для формирования пустот порой используют подручные средства, например, бутылки от игристых вин. Предварительно их необходимо смазать машинным маслом, можно отработкой, и доставать после начала процесса затвердевания «выкручивая», чтобы не повредить уже начавший набирать крепость блок. Формование в таких условиях достаточно «муторное» занятие и не обладает высокой производительностью. Нужно сразу учитывать, что таким методом невозможно получить блоки высокой прочности.

Для формирования пустот порой используют подручные средства, например, бутылки от игристых вин. Предварительно их необходимо смазать машинным маслом, можно отработкой, и доставать после начала процесса затвердевания «выкручивая», чтобы не повредить уже начавший набирать крепость блок. Формование в таких условиях достаточно «муторное» занятие и не обладает высокой производительностью. Нужно сразу учитывать, что таким методом невозможно получить блоки высокой прочности.

Советуем подстраховаться – делать расчет шлакобетонной смеси с содержанием цемента не менее двух килограмм на один блок размерами 40×20×20 см.

Ручные вибростанки – это уже несколько другой уровень производительности и качества. Такой виброформовочный станок для шлакоблоков изготовить уже сложнее, чем просто форму. Ручным он называется потому, что подъем формы по-прежнему осуществляется вручную, без задействования каких-либо механических приспособлений. Как правило, ручные вибростанки предназначены для изготовления одного блока за один прием. Принцип действий такой же, как и в случае с формовкой. В форму, установленную на ровную поверхность, также засыпается состав и прижимается вручную. Отличие состоит в прикрепленном к форме небольшом вибраторе мощностью 0,1-0,2 кВт. Процесс трамбовки происходит во время вибрации, которая возникает вследствие работы электромотора вибратора с эксцентриком на оси. Вибрация значительно улучшает качество готового изделия и время формирования образца. Улучшается марочная прочность и геометрия изделия.

Еще преимущество такого типа станков – небольшие размеры, позволяющие удобно хранить и перевозить ручные вибростанки. Производительность в сравнении с формовочным способом в целом выше за счет быстрого уплотнения и снижения количества брака. Но все же недостаточна для того, чтобы обеспечить большие объемы.

Мы поискали чертежи этого станка в интернете. Все найденные файлы, которые можно было скачать содержали вирусы. На Авито есть предложения купить сборочные чертежи, но переводить деньги мы не рискнули. Будьте аккуратнее!

Полумеханические станки – это максимум производительности, которая доступна без использования оборудования промышленной серии. В основном их изготавливают из расчета производства двух и более блоков в один прием. Принцип работы аналогичен вышеописанным станкам. Засыпка смеси и разравнивание происходят вручную. Уплотнение в основном за счет вибрации. Отличительной особенностью данного вида является простой рычажный механизм, который позволяет поднять матрицу и пуансон с минимальными физическими усилиями. Также для качественного вибропрессования устанавливается более мощный вибратор, обеспечивающий уплотнение объема смеси сразу на несколько блоков: от 0,2 кВт и выше. Работать с полумеханическими станками на порядок удобнее. Органы управления электродвигателем можно вынести на высоту ручки, либо на педаль, чтобы не наклоняться для включения и выключения установки, как это происходит при работе с ручными вибростанками. Так меньше устает спина. Соответственно вырастает производительность.Небольшим отрицательным фактором служит размер конструкции. Хранить на полке в гараже такой аппарат уже не получится, а для его перемещения желательно предусмотреть колеса.

Если вы остановились на таком типе оборудования, сразу предусмотрите ровный пол площадью не менее 20 квадратных метров в закрытом помещении.

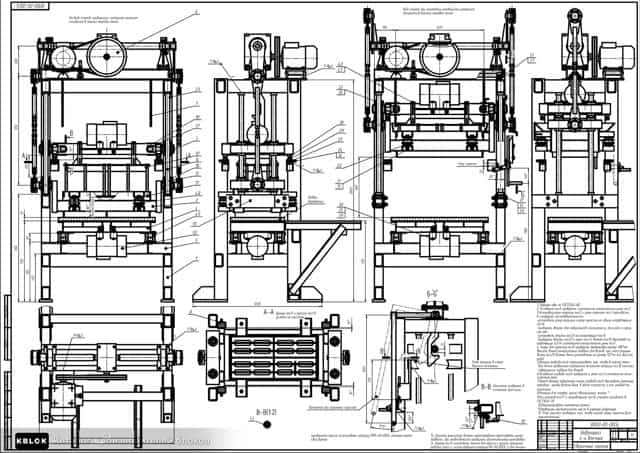

Сборочный чертеж вибропресса на четыре блока

Источник: https://kblok.ru/blog/samodelnyj-stanok-dlya-proizvodstva-shlakobloka

станок для производства шлакоблоков и его цена

Шлакоблоки давно завоевали популярность в частном строительстве. Это во многом связано с тем, что их можно изготавливать в домашних условиях. Для этого надо знать рецептуру и технологию изготовления блоков, а еще обзавестись довольно простым оборудованием.

Шлакоблоками называют строительный материал, который получают после застывания бетонной смеси в форме или в процессе вибропрессования. Свое название они получили из-за того, что в качестве наполнителя при их производстве изначально использовался обыкновенный печной или доменный шлак.

Со временем список наполнителей значительно расширился, но название осталось прежним. От выбора наполнителя зависит, какие эксплуатационные качества будут иметь блоки, цена за штуку. Шлакоблоки могут быть монолитными или пустотелыми. Монолитные имеют более высокую прочность, чем пустотелые. Зачастую их используют для устройства фундаментов.

В состав бетонной смеси для блоков может входить зола, шлак и прочие отходы горения угля. Изготовление шлакоблоков своими руками в домашних условиях может осуществляться и с такими бетонными смесями, наполнителями для которых служат отходы кирпичей, опилки, а еще керамзит, гравий, перлит, песок и многое другое.

В шлакоблоке может и вовсе не быть никакого шлака. Наполнители бывают разные, а название осталось прежнее

Преимущества шлакобетонных блоков:

- стены из шлакоблоков обладают отличной тепло- и звукоизоляцией;

- шлакоблоки намного дешевле кирпича, пеноблоков и других строительных материалов;

- простота и удобство укладки;

- возможно изготовление шлакоблоков своими руками, что позволяет частным застройщикам довольно быстро и просто строить различные здания, даже не прибегая к услугам каменщиков (один блок заменяет примерно 3-4 кирпича).

Технология изготовления шлакоблоков

Многих частных застройщиков интересует вопрос, как изготовить шлакоблоки своими руками? Ведь на дачном участке или при строительстве загородного коттеджа всегда могут понадобиться хозяйственные помещения, подпорные стенки или заборы. Возвести их с помощью самодельных строительных материалов можно намного дешевле и быстрее.

Условно процесс изготовления шлакоблоков можно разделить на три этапа:

Условно процесс изготовления шлакоблоков можно разделить на три этапа:

- Приготовление бетонного раствора, состоящего из воды, цемента и любого отсева. При необходимости к нему примешивают пластифицирующие добавки, которые улучшают качественные характеристики готовых изделий, повышают их водонепроницаемость и морозостойкость.

- Заливка свежеприготовленной смеси в специальные формы. Бетонная смесь уплотняется с помощью вибрации. Для этого можно купить профессиональное оборудование или сделать станок для производства шлакоблоков своими руками.

- На последнем этапе происходит затвердевание блоков. При естественной температуре этот процесс длится 36 – 96 часов. Это время существенно сокращается при использовании особых добавок.

Для производства качественных блоков в бытовых условиях понадобится:

- вибростанок;

- сырье;

- относительно ровная площадка;

- электросеть напряжением 220 В.

В первую очередь необходимо определиться с выбором станка. В том случае, когда надо построить баню или гараж, можно сделать самодельный станок для шлакоблока своими руками. Если же кто-то планирует организовать собственный бизнес, то тогда понадобится более производительный профессиональный станок.

Шлакоблоки, изготовленные без вибропрессования лучше использовать для одноэтажных хозяйственных строений, заборов

Формы для производства бетонных блоков

Самой важной частью любого станка является форма. Все остальные узлы и детали – это дополнения, позволяющие производить различные манипуляции с этой формой: наполнять, уплотнять раствор, передвигать и т. п.

Для производства шлакоблоков на заводе используют стандартные стальные формы. Форма для шлакоблока своими руками обычно изготавливается из дерева. Эта форма представляет собой специальную емкость, куда заливают бетонную смесь и где она находится до полного застывания.

Формы для шлакоблоков должны быть разборными, чтобы можно было легко доставать готовые изделия. Многие формы для шлакоблоков своими руками, чертежи которых можно найти в интернете, делаются без дна.

Если предполагается производство пустотелых блоков, то самый простой способ сделать пустоты в них – это погрузить в бетонную смесь, залитую в форму, пластиковые емкости, наполненные водой или бутылки из-под шампанского (последний вариант предпочтительнее).

Шлакоблоки своими руками могут производиться и в таких формах, которые имеют специальные выступы для образования пустот.

Деревянные формы

Проще всего шлакоблоки изготовление своими руками осуществляется в деревянных формах. Для изготовления такой формы понадобятся строганные доски. Их ширина должна соответствовать высоте будущего блока. На продольных сторонах формы делают пропилы с внутренних сторон досок. Глубина этих пропилов должна составлять 7 – 8 мм, а ширина должна соответствовать толщине разделительных пластинок, которые могут быть изготовлены из железа, текстолита, гетинакса или любого другого материала с гладкой поверхностью. Расстояние между пропилами должно быть равно длине блоков. Все детали формы следует покрасить любой масляной краской.

Такие формы используют без вибраторов. Раствор в них заливают мягкий, с повышенным содержанием воды. Но если эту простую форму установить на вибрационном столе, то можно получить более совершенный станок для изготовления шлакоблока своими руками.

Формы из металла

Тем, кто собирается сделать станок для шлакоблока своими руками, понадобятся металлические формы для изготовления блоков. Детали формы вырезают из стального листа толщиной 3 – 5 мм.

Размеры этих деталей должны соответствовать размерам шлакоблока. Стандартными считаются блоки с размерами 190х190х390 мм.

Высота формы должна превышать высоту блоков на 5 мм, чтобы можно было залить бетонную смесь и прижать ее сверху специальной пластиной.

При самостоятельном изготовлении шлакоблоков лучше придерживаться стандартного ряда размерений

Если возник вопрос, как сделать шлакоблок своими руками с пустотами, то важно правильно изготовить пустотообразователи. Лучше всего для этого подойдут трубы. Но им необходимо придать конусную форму, чтобы готовые блоки можно было легко вынимать.

Пустотообразователи иногда делают прямоугольными. Их форма не имеет большого значения. Главное, чтобы они имели небольшую конусность.

Следует также иметь в виду, что пустоты в шлакоблоках должны составлять не более 30 процентов от площади их поверхности.

Все сварочные швы необходимо выполнять на наружных поверхностях формы, чтобы внутри она была гладкой и с ровными углами. По нижнему периметру надо сделать резиновый или деревянный уплотнитель, чтобы избежать деформации краев формы. Еще по краям можно наварить металлические пластинки шириной 20 мм.

Оборудование для производства шлакоблоков

В том случае, когда надо построить одно небольшое здание, то шлакоблоки можно изготавливать и в простых формах с бутылками.

Если же планируется более масштабное строительство, то уже не обойтись без вибростанка, пусть даже самодельного. Шлакоблочный станок своими руками можно сделать из подручных материалов.

Такой станок поможет существенно сэкономить время при изготовлении блоков.

Чтобы сделать станок для шлакоблоков своими руками, чертежи которого можно разработать самостоятельно или найти в интернете, необходимо запастись такими комплектующими, как высокооборотный электродвигатель с двумя валами и мощностью 0,5 – 0,7 кВт, стальной лист толщиной не менее 3 мм, арматура диаметром хотя бы 12 мм, пружины, металлические уголки или швеллеры.

Чтобы сделать станок для шлакоблоков своими руками, чертежи которого можно разработать самостоятельно или найти в интернете, необходимо запастись такими комплектующими, как высокооборотный электродвигатель с двумя валами и мощностью 0,5 – 0,7 кВт, стальной лист толщиной не менее 3 мм, арматура диаметром хотя бы 12 мм, пружины, металлические уголки или швеллеры.

Прежде всего, используя чертежи станка для производства шлакоблоков своими руками, надо раскроить металлические заготовки. Из полученных деталей сваривают форму для блоков и каркас вибростола. Двигатель будет выполнять в данном оборудовании функции вибратора.

Его крепят на раме с поддоном и дополняют специальными держателями, чтобы обеспечить непрерывный контакт с формой-матрицей. Самодельный станок для изготовления шлакоблоков, цена которого будет, в основном, зависеть от стоимости используемых комплектующих, можно дополнительно оснастить передвижной платформой.

Это облегчит использование станка на строительной площадке.

Себестоимость шлакоблоков, изготовленных своими руками

В бетонную смесь для шлакоблоков обычно скидывают любой мелкофракционный строительный мусор, что не очень-то правильно, но весьма экономно

Себестоимость шлакоблоков своими руками зависит, в основном, от вида блоков (фундаментные, теплоизолирующие, стеновые), их конструкции (пустотелый, полнотелый), габаритов, наполнителя, применяемого при производстве блоков. Большое влияние на себестоимость оказывает также вид используемого оборудования.

При использовании недорогого самодельного оборудования можно изготавливать шлакоблоки своими руками, себестоимость которых составит примерно 15-20 рублей. Розничная цена таких блоков – 25-50 рублей.

Следовательно, самостоятельное изготовление бетонных блоков обходится в два раза дешевле и помогает сэкономить довольно внушительную сумму денежных средств.

Устройство станка для производства шлакоблоков своими руками в домашних условиях показано в видео:

Книги по теме:

Источник: https://obetone.com/oborudovanie-i-instrument/stanok-dlya-shlakoblokov.html

Принцип работы станка для шлакоблоков

Каждый из нас привык, не обращая внимания, прогуливаться по квартире зимой, радуясь домашнему теплу и уюту, в то время, как на улице вовсю разгуливается метель и свирепствуют морозы. Почему же дома так тепло? Ответ скрыт от наших глаз, вряд ли мы его увидим. Все это благодаря шлакоблокам, из которых состоят стены многих современных домов.

шлакоблоки — это продукт, сделанный из цемента, воды и переработанных шлаков (золы, продукты горения и т.д.). Шлакоблоки значительно дешевле кирпича, кроме того, они больше по объему, что очень радует многих застройщиков. Производятся такие строительные блоки на специальных станках путем формованного спрессовывания цемента и шлаковых примесей.

Станок для шлакоблоков можно увидеть в двух вариантах: «шагающая», передвижная установка и стационарный станок.

Также все типы станков можно поделить на еще 2 категории: малогабаритные станки простого типа и сложные вибростанки с высокой производительностью.

Особым успехом пользуются мелкогабаритные станки, отвечающие основным стандартам потребителей, и приносящие неплохую прибыль владельцам вследствии очень быстрой окупаемости.

В зависимости от мощности и габаритов, станок для шлакоблоков может выдавать производительность от 50 до 500 строительных блоков в час, обслуживают его при этом всего 4 человека, а мощность, потребляемая агрегатом, составляет порядка 1,6 кВатт. Срок службы и защита от механических повреждений и поломок у станка тоже на высоте.

Кроме шлакоблоков, подобный станок может производить керамзитоблоки, теплоблоки, пескоблоки, в общем, практически любые типы блоков, которые могут пригодиться в строительстве. Станок найдет себе применение не только в производстве облицивочных материалов, но и в сфере изготовления бордюров, тротуарных плит и прочего.

Процесс изготовления шлакоблоков на станке разбит на следующие этапы:

- Приготовление смеси для производства С помощью бетономешалки либо ручным путем в течение нескольких десятков минут готовится раствор, который в будущем и станет основой для производства шлакоблока.

- Изготовление шлакоблоков Размер шлакоблочных плит не является стандартизированным, однако чаще всего габариты блока составляют 390мм х 190мм х 188мм. Кроме того, изготовленные блоки могут быть как литыми, так и пустотосодержащими. Дальнейшее спрессовывание блоков достигается благодаря сильной вибрации и прижимной силы. • Складирование блоков и процесс просушки

Самый длительный процесс в производстве, который длится в течение одного месяца при строго фиксированном высоком уровне влажности и температуре порядка 20 градусов.

Бетонная смесь для производства может быть поделена на следующие группы:

- Бетон с высокой насыпной плотностью цемента, или «тяжелые».

- Бетон с песочной или щебневой основой

- Легкий бетон

- Опилкобетон

- Шлакобетон

Обязательным условием для производства строительных блоков высокого качества является добавление в состав чистой водопроводной воды. При использовании воды ненадлежащего качества страдает весь процесс производства: прочность блоков заметно ухудшается, а время высыхания и подверженность механическим воздействиям и арматурной коррозии вследствие воздействия водных солей возрастает.

Для заполнения бетонных блоков используются различные наполнители, в зависимости от конечной цели производства:

- Песок (делится, в свою очередь, на горный, речной, дюнный, глинистый, дробленый, гипс и слюду)

- Гравий (так же делится на морской, речной и горный)

- Шлаковые заполнители

- Щебень

В зависимости от типа шлака, используемого при изготовлении шлакоблока, блоки могут быть использованы как при изготовлении внешней, так и внутренней конструкций здания.

Блоки, содержащие крупнодисперсный шлак, не очень прочные, поэтому используются про строительстве наружных стен здания.

Мелкодисперсный шлак, смешанный с бетоном, дает шлакоблоку более высокую прочность, и поэтому используется для возведения внутренних несущих конструкций объекта строительства.

Изготовитель вибропрессов-Завод Рифей.

Источник: http://www.4ne.ru/stati/derevoobrabatyvayushhie-stanki/princip-raboty-stanka-dlya-shlakoblokov.html