- Требования к очистке поверхности металлов и сплавов перед сваркой

- Очистка поверхностей металлов и сплавов перед нанесением покрытий

- Очистка поверхности металла перед резкой

- Подготовка поверхностей сталей после термической резки к сварке

- Предотвращение налипания брызг расплава на поверхность

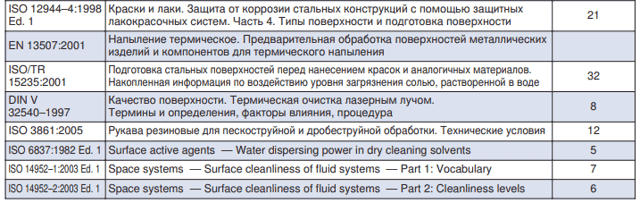

- Стандарты в области очистки поверхностей конструкционных материалов

- Международные стандарты

- Очистка металла

- Механический метод

- Химический метод

- Электрохимический метод

- Рекомендованые товары

- Пескоструйная и дробеструйная очистка металла

- Технологические особенности струйно-абразивной обработки металла

- Сферы применения пескоструйных и дробеструйных работ

- Очистка металлических поверхностей

- Методы очистки металла

- Ручная очистка

- Механизированные инструменты

- Абразивоструйная очистка

- Использование химических составов

- MetalloPraktik.ru

- Рекомендуем ознакомиться со статьями:

- Методы очистки металлов. Сравнение особенностей

- Очистка ручным инструментом

- Химическая очистка

- Электрохимическая (гальваническая) очистка

- Ультразвуковая очистка

- Пескоструйная очистка

- Криоочистка

- Лазерная очистка

- Методы очистки металлов (аффинаж)

- Метод очистки металла: в чем суть

- Технологические особенности очистки

А.А. Кайдалов, д-р техн. наук, Институт электросварки им. Е. О. Патона НАН Украины

На нашем сайте вы можете купить инструменты и принадлежности для работы с трубами по выгодным ценам. Поставки оборудования возможны во все регионы России. Получить консультацию по ассортименту и оформить заказ можно по телефону (8452) 66-22-78.

Очистка поверхности конструкционных материалов необходима для осуществления различных технологических процессов их соединения (сварка, пайка, склеивание), обработки (нанесение покрытий, упрочнение или легирование поверхно стных слоев, создание рельефа поверхности методами расплавления, термическая обработка и др.), ремонта (переплав поверхностных слоев, наплавка, пайка), термической резки, термической строжки или термического сверления.

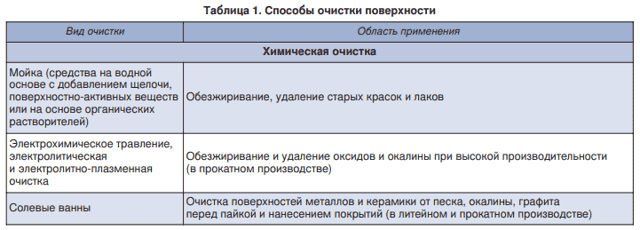

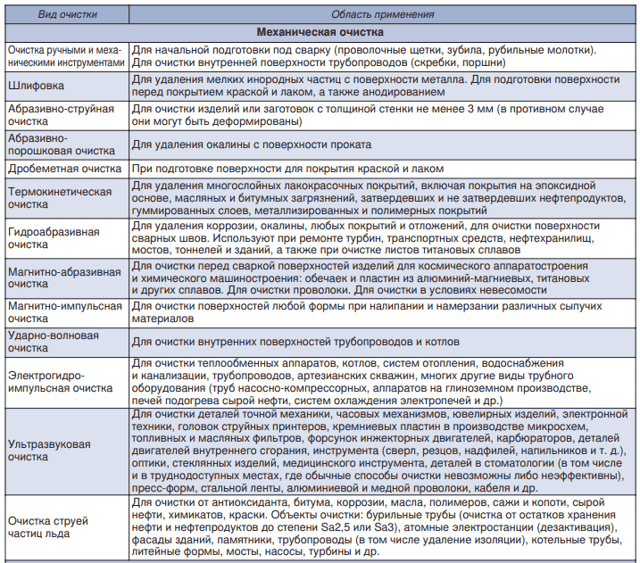

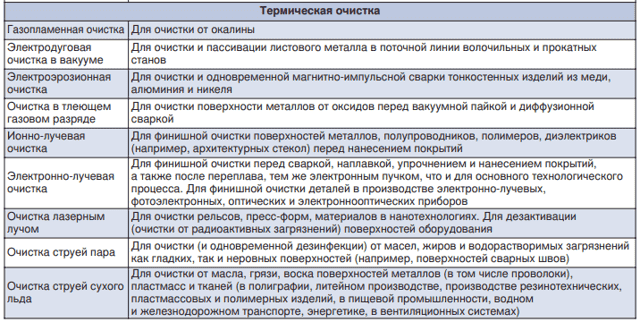

Существует три основных класса способов очистки: химический, механический и термический (табл. 1). При выборе способа очистки поверхности необходимо учитывать физические и химические свойства загрязнения, материал очищаемого изделия, его габарит и конфигурацию; экологические условия, связанные с наличием очистных сооружений, возможные выбросы в атмосферу и безопасность труда.

Способы химической очистки имеют наибольшее применение в металлургии и как финишные процессы перед сваркой. Способы механической очистки поверхностей конструкционных материалов являются одними из самых распространенных и дешевых.

Их можно совмещать с другими операциями механической обработки заготовок или деталей. Способы термической очистки наиболее совершенны, универсальны, высокопроизводительны, их легко совмещать с последующими технологическими процессами.

Требования к очистке поверхности металлов и сплавов перед сваркой

Для обеспечения высокого качества сварного шва очистке от средств консервации, загрязнений, ржавчины и оксидных пленок, а также от слоев металла с нарушенными свойствами, подвергают стыкуемые поверхности, внешние и внутренние (в случае сквозного проплавления) поверхности деталей на расстоянии в обе стороны от будущего шва шириной:

- не менее 5 мм — для стыковых соедине ний, выполняемых дуговой, электроннолучевой и лазерной сваркой, контактной сваркой оплавлением, сваркой встык нагретым элементом при номинальной толщине свариваемых деталей до 5 мм включительно;

- не менее номинальной толщины стенки детали — для стыковых соединений, выполняемых дуговой, электронно-лучевой и лазерной сваркой, контактной сваркой оплавлением, сваркой встык нагретым элементом при номинальной толщине свариваемых деталей от 5 до 20 мм;

- не менее 20 мм — для стыковых соединений, выполняемых дуговой и электронно-лучевой сваркой, контактной сваркой оплавлением, сваркой встык нагретым элементом при номинальной толщине свариваемых деталей свыше 20 мм, а также для стыковых и угловых соединений, выполненных газовой сваркой, независимо от толщины стенки свариваемых деталей и при ремонте дефектных участков в сварных соединениях;

- не менее 5 мм (независимо от толщины свариваемых деталей) — для угловых, тавровых и нахлесточных сварных соединений и участков для вварки труб в трубные доски, выполняемых дуговой, электронно-лучевой и лазерной сваркой;

- не менее 50 мм (независимо от толщины свариваемых деталей) для сварных соединений, выполняемых электрошлаковой сваркой.

Очищенные поверхности листового проката не должны иметь следов ржавчины, окалины, масла и прочих загрязнений. Не допускаются расслоения, закаты, трещины, а для двухслойной стали — и отслоения коррозионностойкого слоя. Чистоту поверхности проверяют прежде всего визуально для выявления дефектов металла.

При толщине листового проката более 36 мм зону, прилегающую к очищенным поверхностям, дополнительно следует проконтролировать ультразвуком на ширине не менее 50 мм для выявления трещин, расслоений и т. д. Не допускаются дефекты площадью более 1000 мм⊂2 при чувствительности контроля Д5Э.

На 1 м длины контролируемой поверхности проката допускается не более трех зафиксированных дефектов при минимальном расстоянии между ними 100 мм.

На поверхностях разделки кромок не должно быть следов резки и разметки, нанесенной на наружной поверхности деталей. Для получения высокого качества сварного шва со стыкуемых поверхностей, полученных термической резкой, как правило, необходимо снять слой металла толщиной 2–3 мм.

Предварительную очистку выполняют химическими и/или механическими способами, а окончательную — в зависимости от свариваемого металла и степени начальной и требуемой финишной шероховатости очищаемой поверхности — различными физико-химическими способами (травление, электрополировка, воздействие тлеющим разрядом и др.), а также шабрением. Непосредственно перед сваркой внешнюю поверхность свариваемых деталей в области стыка и стыкуемые поверхности (насколько возможно через зазор в стыке) очищают маломощным источником сварочного нагрева, не заплавляя при этом стык.

Шероховатость очищенных поверхностей соприкасающихся кромок деталей, подготовленных под дуговую, плазменную и светолучевую сварку, должна быть не более Ra=12,5 мкм (Rz=80 мкм), под электроннолучевую и лазерную сварку — Rz ≤ 30 мкм. Для определения шероховатости и волнистости поверхности применяют профилографы-профилометры, аттестованные образцы шероховатости (сравнения) и другие средства измерения.

Для определения чистоты поверхности применяют прямые и косвенные способы. Прямые способы позволяют определять загрязнения непосредственно на поверхности контролируемых деталей. Среди них большое распространение получил микроскопический способ, основанный на смачиваемости, и способ, основанный на разности потенциалов.

Высокую чувствительность обеспечивает способ, основанный на применении радиоактивных изотопов. Косвенные способы основаны на удалении с поверхности загрязнений растворителями или травлением загрязненного слоя в травильных смесях. Их применяют, главным образом, в лабораторных условиях.

Из косвенных способов на производстве используют лишь способ измерения удельного сопротивления моющих растворов.

Очистка поверхностей металлов и сплавов перед нанесением покрытий

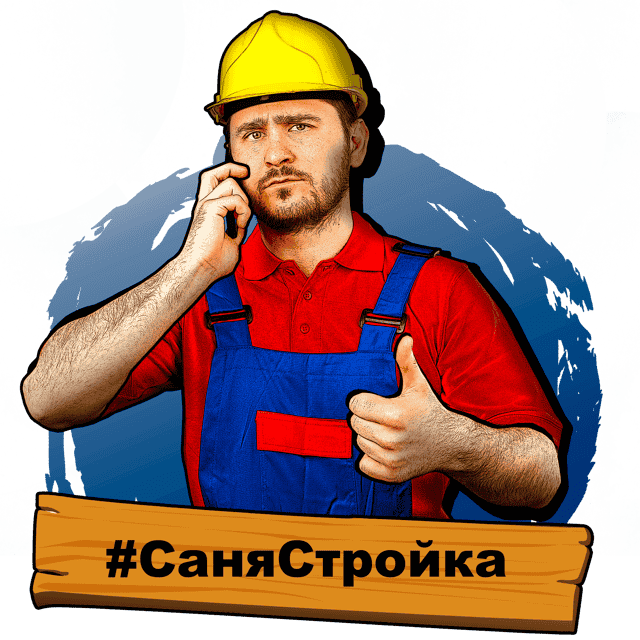

Нанесенное покрытие может быстро разрушиться, если на поверхности металла или сплава есть загрязняющие вещества: ржавчина, окалина, масло и жир, пыль и грязь, вода, растворимые соли, краска.

Для подготовки поверхностей перед нанесением антикоррозионных покрытий применяют различные виды очистки: ручную механическую; абразивно-струйную, в том числе дробеструйную и гидроабразивную; гидродинамическую струей высокого и сверхвысокого давления, а также обезжиривание специальными моющими средствами (например, «ТМ-Унилан», «ТМ-Унилан К2», «Пентамаш ОФ1»). Выбор вида очистки имеет большое значение, поскольку от качества подготовки поверхности зависит срок службы антикоррозионного покрытия.

Между долговечностью покрытий и степенью очистки поверхности существует четкая зависимость. Для механических способов подготовки поверхности ориентировочные коэффициенты сроков службы покрытий в зависимости от подготовки поверхности могут быть представлены следующим образом:

- неподготовленная поверхность — 1,0;

- ручная механическая очистка — 1,5–2,0;

- абразивно-струйная очистка — 3,5–4,0.

Абразивно-струйные способы очистки обеспечивают шероховатость и степень очистки поверхности в соответствии со стандартами ISO 12944 и ГОСТ 9.402–80. Шероховатость очищенных поверхностей перед нанесением покрытий должна быть в пределах Ra = 12,5…15 мкм.

Очистка поверхности металла перед резкой

От подготовки металла к термической резке в значительной мере зависит качество поверхности резов и точность размеров вырезаемых деталей.

Очистка поверхности разрезаемого металла обязательна, так как при наличии загрязнений не только ухудшается качество поверхности резов, но и, например, затрудняется выполнение кислородной резки, поскольку плотные слои прокатной окалины или ржавчины останавливают процесс резки. Поверхность разрезаемого металла очищают, как правило, механическими или термическими методами до степени Sa2.

При резке взрывом, водяной и водоабразивной струей, ультразвуковой резке предварительная очистка поверхности разрезаемого материала не обязательна.

В судостроении для резки с высокой точностью размеров заготовок длиной 16–20 м с последующей сваркой применяют машины термической резки с пролетом до 25 м. Эти машины используют не только для подготовки кромок перед сваркой, но и для разметки участков последующей установки ребер жесткости.

Судостроительные предприятия применяют заготовки с нанесенным грунтом или с защитными покрытиями на основе цинка. Если не удалить покрытие, то цинковые включения уменьшат скорость сварки и в некоторых случаях могут вызвать нежелательную пористость, требующую последующего ремонта.

С целью одновременного удаления покрытий в зоне будущей сварки в состав резательной машины вводят дробеструйный аппарат или шлифовальное устройство.

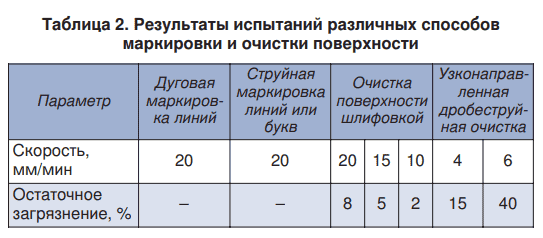

При очистке поверхности узконаправленной струей дроби можно достигнуть удаления 85% защитного покрытия при скорости очистки 4 м/мин (табл. 2). Для современного производства — это небольшая скорость.

Лучше подходит шлифовка, которая к тому же обеспечивает лучшее качество очистки поверхности.

Подготовка поверхностей сталей после термической резки к сварке

После терми ческой резки кромок необходима очистка поверхностей реза до металлического блеска перед последующей сваркой. При этом обязателен контроль слоя снятого металла. Для получения нужного качества кромок необходимо снять слой металла толщиной 2–3 мм.

Кислородная резка не позволяет производить разделку кромок на металле толщиной менее 5–6 мм. При плазменной и кислородной резке листов с небольшой толщиной и большой протяженностью в результате термического воздействия имеет место коробление.

Поэтому более прогрессивным способом разделки кромок является, например, раскрой с помощью ножниц с последующей очисткой и выравниванием кромки кромкообрабатывающим инструментом.

Холодный способ разделки кромок позволит сформировать чистые (без оксидов) кромки, выдержать все геометрические параметры кромок: углы, величину притупления на всей длине стыка согласно нормативам.

Для подготовки кромок в листовых конструкциях можно применять, например, переносной кромкообрабатывающий инструмент.

Как правило, кромкорезы не могут обрабатывать изделия сразу после кислородной резки. Сначала изделия необходимо торцевать, затем снять окалину, удалить вырывы, наплывы и брызги.

Предотвращение налипания брызг расплава на поверхность

Ряд технологических процессов, связанных с плавлением материалов (сварка, наплавка, термическое сверление, резка), сопровождается разбрызгиванием части расплава.

Немалая доля брызг налипает на поверхность обрабатываемого материала, что после окончания технологического процесса вызывает необходимость дополнительной очистки поверхности от налипших брызг.

Для предотвращения налипания брызг расплава на защищаемую поверхность обрабатываемого материала перед началом технологического процесса наносят специальные химические средства.

Такие средства, как правило, имеют основой растительное или вакуумное масло и их производят в виде аэрозолей (Antispatter, UFO-1; Antiperl 1000 P/B, Antiperl 1000 CO2, Antiperl EMU №1), жидкостей (Protec®, Metallotion Protec CE15L, Protec CE16M, Protec WLS04) или паст (Dusofix, Antiperl 3000).

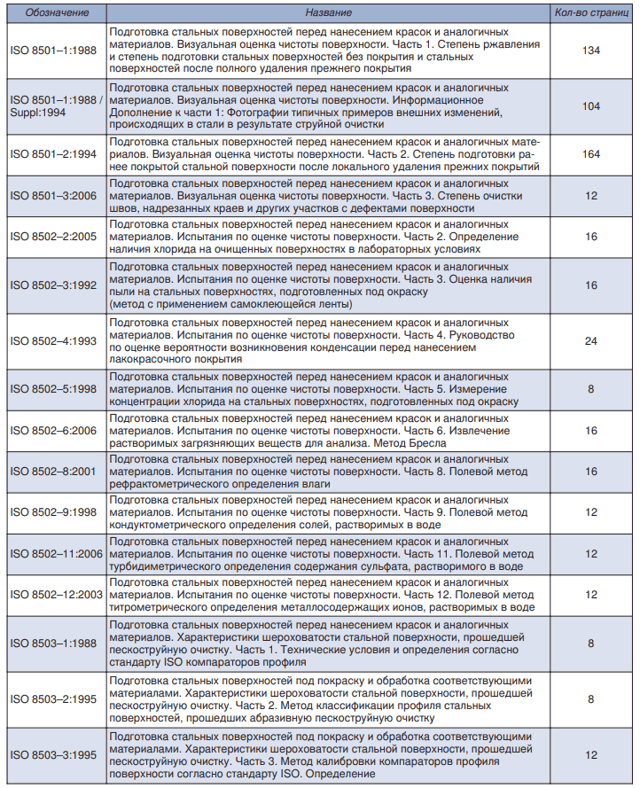

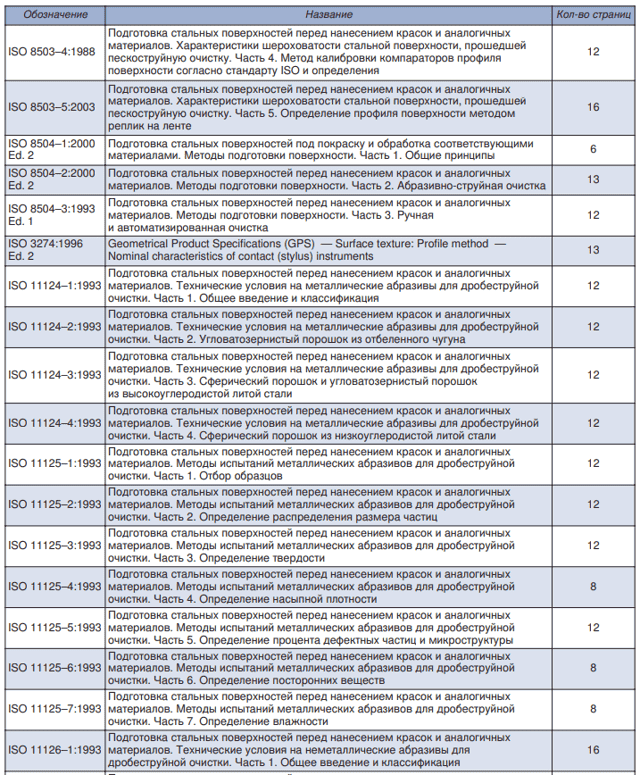

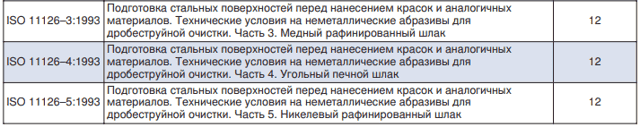

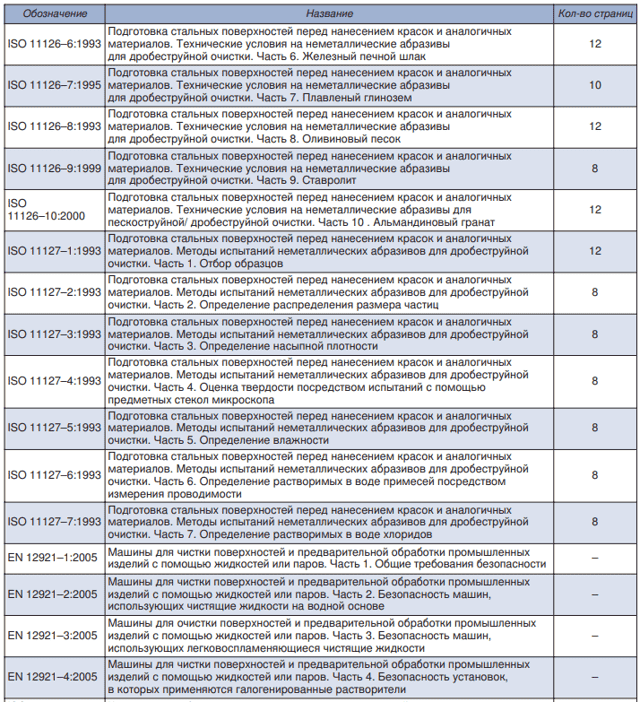

Стандарты в области очистки поверхностей конструкционных материалов

Международные стандарты

Источник: Информационно-технический журнал «Сварщик», 3 (67) 2009

Очистка металла

Саня — бригадир строитель. Знает как строить дома, чтоб тепло, светло и на века! Не посоветует лишнего, только то, что нужно для жизни в Сибири из тех материалов, которые всегда доступны и в наличии. Раскроет все секреты не только где купить подходящие материалы для вашего проекта, но и поведает на чем можно сэкономить, а на чем не стоит. Для тех, кто нанял рабочих, расскажет как проконтролировать и выявить недоработки. Его советы всегда имеют железобетонное основание!

- В промышленных масштабах применяются три метода очистки металлопроката:

- 1. механический;

- 2. химический;

3. электрохимический.

Выбор подходящего способа основывается на разновидности очищаемого металла, физических и химических характеристиках загрязнения, а также на габаритах и форме изделия.

Обратите внимание! Все перечисленные методы применяются только в заводских условиях. Компания «УралСибМет» не оказывает услуг по очистке металлопроката на складе.

Механический метод

Механическая обработка поверхностей – один из распространённых, качественных и экономически выгодных методов восстановления металлопроката.

Металлические изделия очищают инструментами вручную, при помощи механизированного оборудования или абразивно-струйным способом.

Ручная обработка часто осуществляется в качестве предварительной подготовки изделий перед последующими процедурами реставрации. Это довольно трудозатратная процедура. Чтобы добиться более гладкой и чистой поверхности, стоит прибегнуть к более технологичным методам реконструкции.

Механизированное оборудование в виде галтовочных барабанов, автоматических щёток, шлифовальных кругов и дисков помогает значительно ускорить процесс.

Как правило, после такой очистки изделия дополнительно отшлифовывают до гладкости абразивным материалом (природным или искусственным корундом, наждаком или окисью хрома). А если необходима зеркальная поверхность, полируют специальным составом, нанесённым на фетровые круги.

Самым эффективным и производительным методом механической очистки считается абразивно-струйная реставрация. Она представлена в разных вариациях: пескоструйная, гидропескоструйная, дробемётная, суспензионная и другие. Каждый из них имеет свои плюсы и минусы, а также отличается по стоимости.

Принцип действия у всех похож: абразив (песок, чугунную дробь) под давлением сжатого воздуха или воды через узкое сопло струёй распыляют на поверхность изделия, тем самым очищая его от грязи, жира, ржавчины и химикатов, а в случае с дробью – ещё и уплотняя верхний слой металла.

В результате получается ровное, гладкое и блестящее покрытие. Кроме того, использование абразивно-струйного способа увеличивает срок службы металлических изделий.

Химический метод

Химический метод является довольно простым, быстрым и эффективным способом очистки металлопроката.

Процесс состоит из нескольких этапов:

- Предварительно изделие очищают металлической щёткой от рыхлой ржавчины и пыли. Затем обезжиривают подходящими видами растворителей. Для каждого металла свой состав: щелочной раствор, бензин, ацетон, спирт, керосин и т.д.

- После этого сталь проходит процедуру травления. Поверхность очищается от загрязнений путём обработки кислотами. При этом в раствор добавляются ингибиторы, обволакивающие металл и защищающие его от агрессивного воздействия химических соединений. После травления изделие промывают водой и ополаскивают раствором нитрита натрия, чтобы удалить остатки серной кислоты.

- Завершающий этап – антикоррозийная обработка.

В итоге обработки получается качественное покрытие без следов жира, ржавчины, окалины и других загрязнений.

Электрохимический метод

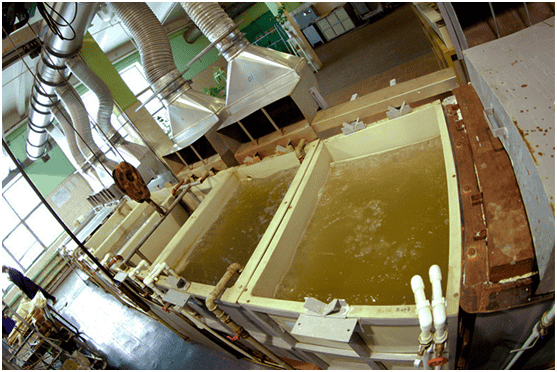

Самого высокого качества поверхности позволяет достичь электрохимическая очистка.

Суть метода заключается в полном погружении изделия в химический раствор, состоящий из щелочей или кислот с добавлением поверхностно-активных веществ и противопенных компонентов.

Далее к нему подключают постоянный ток. Жидкость нагревается до определённой температуры, и в процессе электролиза на аноде выделяется кислород, а на катоде – водород.

Получившиеся пузырьки газа отслаивают и устраняют все загрязнения с поверхности.

Чаще всего очищаемая заготовка служит анодом, чтобы не допустить наводораживания металла.

Ещё одна вариация электрохимической очистки: травление в расплаве щелочей. При электролизе выделяется технический натрий.

Металл, образующийся из оксида, в виде порошка ложится плотным слоем на обрабатываемую поверхность. Под действием постоянного тока пригар растворяется в электролите, а окалины и оксиды восстанавливаются.

При этом основной металл не видоизменяется, так как не подвергается химическому воздействию.

После электрохимической очистки крайне важно промыть металлопрокат водой, чтобы избавиться от остатков реагентов и химических соединений.

Электролиз идеально подходит для деталей со сложной конфигурацией. Он эффективно очищает все мелкие полости в верхнем слое металла от любых дефектов: оксидных плёнок, нагара, следов коррозии и остатков краски.

Рекомендованые товары

- Балка

- Лист г/к

- Трубы профильные

- Трубы э/св

- Швеллер г/к

Пескоструйная и дробеструйная очистка металла

Струйно-абразивная очистка — важный этап подготовки металлической поверхности к проведению покрасочных работ. С ее помощью можно удалить с металла старую краску и ржавчину, окалину и пятна, возникшие в процессе эксплуатации кузова и автомобильных деталей. Кроме того, такая очистка хорошо обезжиривает поверхность металла, что повышает силу сцепления лакокрасочного покрытия с базовой основой.

Суть метода заключается в обработке металлической поверхности мощной струей сжатого воздуха, смешанного с частицами абразивных материалов.

Ранее в качестве абразива использовался кварцевый и силикатный песок (отсюда и название — пескоструйка), но сегодня этого делать нельзя.

Запрет вызван несколькими факторами: низкой экологичностью песка (в воздухе появляется сильная запыленность) и ненадлежащим качеством подготовки стальной поверхности.

В настоящее время рекомендуется очищать металл при помощи купершлака, никельшлака, чугунной и стальной дроби. От последних абразивов и возникло название метода — дробеструйная обработка. В зависимости от поставленной задачи выбираются абразивы различной формы и фракции. Так, шарообразная дробь хороша для снятия краски и коррозии, а полимерное покрытие лучше счищать колотой дробью.

Технологические особенности струйно-абразивной обработки металла

Очистка металлических поверхностей выполняется с помощью специальных агрегатов, которые состоят из нагнетателя воздуха и рукавов со сменными насадками (соплами).

Подачу воздуха обеспечивают напорные и инжекционные установки, а интенсивность потока и скорость очистки поверхности зависят от диаметра и конструкции сопла. Наиболее распространенным сегодня является напорное оборудование, которое применяется для проведения больших объемов работ.

К основным достоинствам напорных установок относится возможность выполнять очистку крупных поверхностей и подавать абразив в труднодоступные места. Оборудование инжекционного типа имеет малую производительность, поэтому наиболее подходит для очистки небольших металлических поверхностей и деталей.

В автомобильных мастерских предпочтение отдается напорным устройствам, которые быстро обрабатывают не только колесные диски и мелкие детали, но и изделия с большими габаритами.

Принцип удаления старого лакокрасочного покрытия и загрязнений достаточно прост: под воздействием энергии сжатого воздуха абразивные частицы движутся со значительным ускорением и, сталкиваясь с обрабатываемой поверхностью, создают в ней множество микроскопических трещин.

Таких частиц в воздушном потоке содержится великое множество, что и обусловливает высокое качество и быстрые сроки очистки. Увеличивая силу подачи воздуха и используя разные абразивы, можно регулировать эффективность обработки металла, создавая на его поверхности профили (насечки) разного размера.

Большинство производителей красок указывают, какие насечки позволят увеличить адгезию между металлом и лакокрасочным покрытием.

Абразивно-струйная очистка металла — сложный процесс, который требует использования современного оборудования и участия квалифицированных специалистов. Только профессиональные мастера подготовят металл таким образом, чтобы краска легла ровными слоями и прослужила долгие годы.

Сферы применения пескоструйных и дробеструйных работ

Сфера применения абразивно-струйной обработки достаточно широка. Этот метод используют в строительстве и промышленности для очистки кирпичных, бетонных и деревянных конструкций, а также для удаления загрязнений с внутренних поверхностей емкостей и резервуаров. Но основное назначение дробеструйных работ — это подготовка металла к нанесению лакокрасочных покрытий.

Сегодня с помощью такого метода можно:

- очистить металл от ржавчины, окалины, фрагментов старой краски, пятен жира и грязи;

- нанести на гладкую поверхность микрорельеф, который повышает адгезионные свойства материалов;

- уплотнить металл и повысить его сопротивляемость циклическим нагрузкам.

В компании NAYADA дробеструйка используется для подготовки металла к последующей обработке. После глубокой очистки и обезжиривания металлическая поверхность становится полностью готовой к нанесению нового лакокрасочного покрытия.

К наиболее востребованным дробеструйным процедурам относится очистка колесных дисков. По своей стоимости, качеству и временным затратам обработка дисков абразивными веществами является оптимальным вариантом очистки.

Струя сжатого воздуха направляет частицы абразива во все труднодоступные места, обеспечивает идеальную очистку дисков и придает их поверхности необходимую шероховатость.

Благодаря этому антикоррозийные и лакокрасочные материалы ровно ложатся на диск и прочно сцепляются с его поверхностью.

Что касается временных затрат, то дробеструйные работы проводятся в несколько раз быстрее, чем другие способы очистки металла. Абразивы с большой силой ударяются о поверхность и легко разрушают старую краску, следы битума, ржавчину, грязь и окалину. Причем «чистоту» обработки можно варьировать самостоятельно — чем меньше фракция абразива, тем более гладкой будет готовая поверхность.

Помимо колесных дисков специалисты компании NAYADA выполняют дробеструйную обработку:

- автомобильных кузовов;

- деталей двигателя и ходовой части;

- труб и длинномерных изделий;

- прочих агрегатов из стали, алюминия, меди и других металлов.

В итоге можно утверждать, что дробеструйка обладает множеством преимуществ. Это:

- короткие сроки проведения работ — аппарат быстро удаляет старую краску, ржавчину и загрязнения;

- высокое качество очистки — абразивы удаляют сторонние материалы не только на ровных поверхностях, но и в труднодоступных местах;

- высокая вариативность обработки — с помощью дробеструйки можно получить поверхность с таким показателем шероховатости, который требуется для нанесения того или иного лакокрасочного состава.

Очистка металлических поверхностей

Очистка металлических поверхностей творит чудеса.

Прежде, чем обрабатывать металлическую поверхность антикоррозийными покрытиями или лакокрасочными материалами, необходимо провести подготовительные работы. Очистка металлических поверхностей помогает избавиться от верхних слоев различных покрытий, грязи, жировых пятен и прочих моментов, которые в дальнейшем могут повлиять на качество наносимых покрытий.

Методы очистки металла

Ручная очистка

Данный метод подразумевает использование различных ручных инструментов. Это могут быть обрубочный молоток, проволочная щетка, шпатель или скребок и еще множество других приспособлений.

Суть такой очистки заключается в том, что при помощи давления пользователь счищает верхний слой ручным инструментом. Использовать этот метод как отдельный не рекомендуется. Лучше проводить ручную чистку на подготовительных этапах для удаления верхнего слоя ржавчины.

И будьте осторожны, при сильном давлении вы можете повредить металлическую поверхность.

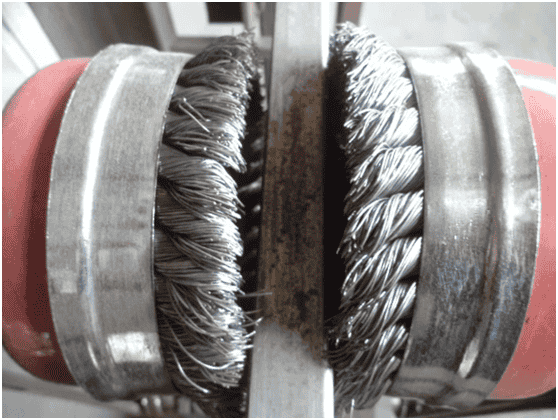

Механизированные инструменты

В этом случае очистка металлических поверхностей происходит при помощи механических инструментов, с системой электропитания. Это могут быть вращающиеся щетки, шлифовальные машины, затирочные машины и пр. такой метод более эффективен, нежели использование ручного инструмента. Но результат не может быть 100% положительным и остается все та же возможность повреждения поверхности.

Абразивоструйная очистка

Абразивоструйная очистка может быть нескольких видов и подразумевает использование высокого давления для очистки поверхности. Она гораздо эффективнее, нежели предыдущие способы, дает положительный результат.

Использование химических составов

Это метод можно назвать золотой серединой. Он гораздо результативнее, чем выше упомянутые способы, при этом доступнее, чем абразивоструйная. Составы, предназначенные для очистки металла, существуют нескольких видов. Это могут быть смывки различных видов красок, обезжириватели, преобразователи коррозии, очистители копоти и сажи и прочие средства. В зависимости от необходимого результата пользователь выбирает нужный состав. Данные средства мягко действуют на металл и не причиняют ему вреда.

Очиститель металла DOCKER STEEL PLUS — преобразователь ржавчины

MetalloPraktik.ru

Очистка металлических поверхностей от загрязнений является обязательной стадией подготовки металла к его переработке и нанесению защитных покрытий. Состояние и чистота поверхности готового металлопроката является важным показателем качества производимой продукции.

Неудовлетворительная очистка поверхности металла перед нанесением покрытий приводит к появлению дефектов покрытий, а для стальных изделий без покрытия высокая загрязненность поверхности ухудшает внешний вид и эксплуатационные характеристики, и осложняет их дальнейшую технологическую переработку.

Цель очистки поверхности металла — удаление различных загрязнений, находящихся на поверхности.

Известно несколько методов очистки металла: химическая очистка поверхности, механическая очистка, термическая, ультразвуковая и электрохимическая очистка и др. Выбор методов очистки металла зависит от конкретных требований к загрязненности поверхности данного вида продукции.

Однако, очистка готовой продукции может оказаться малоэффективной, если в процессе производства не были приняты меры по предупреждению загрязненности поверхности металла.

Например, при прокатке металла частицы загрязнений могут вдавливаться в металл и образовывать дефекты, удалить которые либо трудно, либо невозможно.

К таким дефектам можно отнести дефект «раскатанное загрязнение», «пригар эмульсии» и т.д.

- Для организации высокоэффективной технологии очистки необходимо знать состав загрязнений на поверхности металла.

- Загрязнения на поверхности проката можно разделить на несколько групп:

- 1) окисные соединения,

- 2) солевые образования;

- 3) масляные загрязнения,

- 4) металлические и углеродсодержащие частицы,

5) загрязнения случайного характера (пыль, капли растворов, минерального масла и др.).

Для удаления окисных пленок с поверхности проката обычно используют химические методы очистки металла (травление в кислотах).

Для удаления остатков прокатных масел применяют либо термические методы очистки металла (обезжиривающий отжиг) либо химические методы очистки в щелочных растворах.

Механическая очистка применяется для удаления металлических и других частиц загрязнения. Ее обычно проводят с использованием щетко-моечных машин.

Для очистки непрерывных стальных полос и проволоки предпочтительнее электрохимический метод очистки вследствие его небольшой продолжительности. Этот метод также подходит и для удаления тончайших жировых пленок, поэтому часто применяется на стадии подготовки полосы на агрегатах электролитического лужения.

Электрохимическое обезжиривание может быть катодным или анодным в зависимости от подключения обезжириваемого изделия.

После обезжиривания и травления на поверхности стали остается некоторое количество реагентов и продуктов их взаимодействия с компонентами стали, поэтому очень важно после очистки провести качественное промывание полосы. После промывки полоса металла тщательно сушится и затем поступает на дальнейшую переработку.

Рекомендуем ознакомиться со статьями:

Методы очистки металлов. Сравнение особенностей

На современных производствах и процессах обслуживания изделий из разных промышленных материалов требуется очистка поверхности от разного рода налетов и покрытий. При этом в зависимости от предназначения этих изделий и типа предприятия требуются разные подходы.

Слои органического или неорганического происхождения, коррозии или ржавчины на металле зачастую удаляются с помощью аппаратов пескоструйной, химической очистки, с применением сухого льда, а также другими методами, каждый из которых обладает своими преимуществами и недостатками.

Очистка ручным инструментом

- Этот способ представляет из себя удаление ржавчины механизированными инструментами, например, проволочными щётками, шлифовальными и абразивными кругами.

- Если к части очищаемой поверхности отсутствует доступ, этот участок подготавливается с помощью немеханических инструментов, таких как наждак, скребки, проволочные щётки.

- Так как метод является неавтоматическим, это, с одной стороны, ограничивает скорость и точность выполняемых работ, а с другой, позволяет без применения специфичных инструментов оперативно зачищать конкретные площади.

Химическая очистка

Химический способ заключается в нанесении толстым слоем специальных реагентов, которые вступают в реакцию с краской, отслаивая ее от поверхности.

Данный способ удобен для работы с небольшой площадью поверхности и приносит хороший результат, однако само использование реагентов как негативно влияет на окружающую среду, так и несет в себе опасность химического отравления для оператора, который вынужден использовать средства индивидуальной защиты.

Также особенностью химического метода очистки является невозможность автоматизировать процесс. В основном применяется для снятия старого лакокрасочного покрытия или ржавчины с небольшой площади перед нанесением свежей краски.

Электрохимическая (гальваническая) очистка

Данный метод заключается в пропускании слабого тока через электролит, из-за чего происходит электролитическая реакция и снятие пораженного ржавчиной слоя металла. Ионы окислов железа переходят с ржавчины в раствор и на чистый электрод.

Преимуществом электрохимического метода является бережная очистка деталей любой формы.

К недостаткам можно отнести ограниченное применение (ржавчина), большие временные затраты, оснащение специальными резервуарами и наличие агрессивных растворов, которые необходимо утилизировать.

Ультразвуковая очистка

Осуществляется с помощью ультразвуковых волн в моющем растворе. Кавитационные пузырьки, возникающие преимущественно на границе раздела между жидкостью и изделием, значительно ускоряют процесс очистки.

Метод относится к щадящим способам очистки, но является достаточно энергозатратным и неэкологичным.

Пескоструйная очистка

Автоматически или полуавтоматически очищать металл можно распылением песка с помощью воздушной струи под давлением. Аппараты, воздействующие на покрытие абразивными материалами, относительно дешевы и просты в эксплуатации, однако за счет скорости и размера выбрасываемых частиц опасны для оператора.

- При применении данного метода оператор использует специальные защитные костюмы, а также должен озаботиться о снижении шумовой нагрузки на органы слуха.

- Кроме того, частицы абразива помимо снятия краски или ржавчины стирают основной материал изделия, что ограничивает возможности для использования такой очистки применительно к сложным устройствам или изделиям с тонким слоем основного металла.

- Пескоструйную очистку часто используют в строительстве для обработки бетона или металла, где можно пожертвовать текстурой поверхности взамен объемов и скорости обработки.

Криоочистка

Криоочистка, или чистка сухим льдом, по сути использует тот же принцип, что и пескоструйная обработка: выброс материала с направленным потоком воздуха. Сухой лед, будучи замороженным углекислым газом, при контакте с материалом не нагревает поверхность, поэтому возможно ее использование в тех помещениях, где повышен риск возникновения воспламенения или взрыва.

- Криоочистка действует бережнее пескоструйного воздействия, так как повреждает поверхность меньше и, кроме того, в процессе обработки не выделяется статическое электричество, поэтому такой метод безопасен при обработке сложной техники, например, турбин.

- Так как в отличии от пескоструйной обработки, в процессе криоочистки используется низкотемпературный материал, оборудование должно обладать специфическими характеристиками, что компенсируются повышенной стоимостью приборов, а также необходимостью следить за наличием сухого льда в качестве расходного материала.

- Криоочистка, к примеру, применяется в очистке кузова автомобиля перед покраской, пищевой промышленности, деревообрабатывающем и бумажном производстве.

Лазерная очистка

Лазерная очистка – это новый способ обработки поверхностей, обладающий резко выделяющимися особенностями. Аппараты лазерной очистки могут иметь различную комплектацию и мощность, и в зависимости от этого варьируются сферы их использования.

Импульс лазерного луча концентрируется на поверхностном слое и мгновенно его испаряет, не проникая вглубь основного материала.

При этом за счет управления формой луча лазер может справляться с очисткой текстурированных и рифленых поверхностей.

Очищаемые загрязнения не распыляются в окружающую среду, а тут же попадают в систему очистки воздуха, что позитивно сказывается на здоровье оператора.

Модели, ориентированные на промышленное применение, могут иметь довольно высокую базовую стоимость, однако это окупается низкими эксплуатационными затратами, ниже 100 рублей в час. Такие аппараты обладают бережным способом удаления покрытий, не затрагивающим внутреннюю структуру изделия, что позволяет крайне эффективно применять лазерную очистку, например, пресс-форм или лопастей турбин.

| Очистка ручным инструментом | Грубое воздействие | Вручную | Отходы в виде обрезков и пыли | Низкая |

| Химическая очистка | Не повреждает поверхность | Средняя | Требуется специальная защита оператора и утилизация токсичных растворителей. Ядовитые испарения | Низкая |

| Электрохимическая очистка | Деликатное воздействие | Низкая | Источник загрязнения окружающей среды | Средняя / Высокая |

| Ультразвуковая очистка | Деликатное воздействие | Низкая / Средняя | Используются специальные, токсичные для окружающей среды жидкости. Большие затраты электроэнергии | Средняя / Высокая |

| Пескоструйная очистка | Не подходит для деликатных поверхностей | Низкая / Средняя | Загрязненные отходы (песок, удаляемый материал и т.д.) | Низкая / Средняя |

| Очистка сухим льдом | Деликатное воздействие | Низкая / Средняя | Загрязненные отходы (удаляемый материал). Шумный процесс | Средняя / высокая |

| Лазерная очистка | Не повреждает поверхность | Средняя / Высокая | Низкое количество отходов в виде испаряемого материала | Высокая стоимость аппаратуры. Низкая стоимость эксплуатации |

Методы очистки металлов (аффинаж)

22 декабря 2019

Чтобы металла стал по-настоящему драгоценным, необходима технологическая очистка исходного сырья. Обычно обрабатывают методом аффинажа – рафинирования, избавляющего породу от естественных примесей.

Метод очистки металла: в чем суть

Аффинаж требует наличия специального оборудования. Обычно процессы организованы в заводских условиях, а очистка пошаговая.

Материал обрабатывается химически, затем шлифуется, очищается высококонцентрированными составами. В Москве методы очистки металлов актуальны при работе в заводских условиях.

Правильная организация процесса гарантирует достижение заданного уровня чистоты конечного продукта.

Для аффинажа исходным материалом служит приисковый концентрат, лом драгоценных изделий. Чтобы подготовить металл, его соединяют при высокой температуре с цинком, затем дробят и обжигают.

Технология первичной очистки реализуется сухим, мокрым способом, электролизом. Электролитические процессы сузили область применения остальных методов.

Расположены многие заводы с оборудованием для электролитических методов очистки металлов в Москве.

Можно использовать лом украшений, техники, возвратные отходы. Обрабатывают растворы, радиодетали, порошки, золу, проволоку, аккумуляторы, кино-, фотопленку, катализаторы, шлаки. Сырьем используют получающийся в результате электротехнической очистки шлам, серебряные оксидные соединения, цианистое, бромистое, сернистое серебро.

Предпочтительные при работе с серебром, с золотом методы – электролитические. В процессе ценная порода осаждается, шлам отделяется. Как метод очистки металла аффинаж ценен благодаря хорошему результату. Проба на выходе – 999,9. Способ выгоден, поскольку требует минимальных затрат, а условия работы приемлемы.

Мокрый аффинаж – оптимальный метод очистки металлов при работе с платиной, палладием, иридием. К такому сырью применяется сложная система растворения. При обработке породу растворяют царской водкой, выступающей катализатором реакции. Посредством реагентов выделяют чистый металл.

Сухой аффинаж – метод очистки металлов, к которому прибегают при работе с золотом. Предварительно сырье обрабатывают хлором, после чего приступают к электролитической очистке. Проба изделия после предварительного выпаривания – 996,5. При обработке сухим способом конечная проба серебра – 999,0.

Задача очистки металла – доведение материала до соответствия нормативной документации. Результатом очистки могут быть гранулы, порошок, слитки.

Очищенный продукт необходим для конструирования техники, используется для украшений. Особенности аффинажа регламентированы федеральным законом № 41-ФЗ.

Установлены нормативы массовых долей: 995 для золота, 998 – иридий, 999 – серебро, платина, родий, рутений.

Технологические особенности очистки

Перед аффинажем серебро, золото необходимо превратить в однородный слиток. Из-за загрязнений материал хрупок, неоднороден, поэтому рафинирование затруднено. Слитки переплавляют для повышения качества состава. Процесс требует добавления флюса, использования закрытых тиглей, сопровождается минимальными потерями из-за угара.

Эффективный сухой метод очистки металла – содовый. Хлорид соды соединяют с натриевым карбонатом в равных пропорциях, нагревают в полупустом тигле, ожидая завершения процесса выделения газа.

Затем температуру повышают, чтобы серебро спокойно плавилось, и охлаждают смесь. Вынув металл, его снова плавят, отливают. Процесс сравнительно быстрый.

Единственный недостаток – разрушение тигля вследствие длительного влияния соды.

Купирование – мокрый метод очистки, рекомендованный, если проба исходного серебряного сырья низкая. Технологически это окислительная реакция свинца и содержащих драгметалл отходов. Расплавленный с серебром свинец окисляется и отделяется от обрабатываемой массы, одновременно выводя примеси. Сырье семейства платины сохраняется в сплаве.

◄ Назад к новостям