- Типы керосинорезов

- Комплектация

- Резак

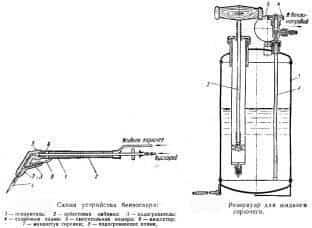

- Бачок керосинореза

- Обзор эксплуатационных возможностей

- Как пользоваться керосинорезом — подробное видео

- Преимущества и недостатки

- Бензорезы по металлу – разные устройства, одна функция + Видео

- Бензорез – огневая мощь!

- Дисковые бензорезы по металлу – однофамильцы газового аппарата

- Выбор бензореза – на что обратить внимание?

- Резка металла бензорезом: работая первый раз

- Плюсы и минусы бензинового резака по металлу

- Принцип работы и основные типы резаков

- Преимущества и недостатки

- Принцип работы

- На практике, работа с бензорезом состоит из таких этапов:

- Преимущества и недостатки по сравнению с газовой горелкой

- Чем заправлять

- Что можно резать и какой расход

- Керосинорез. Разделка толстолистового металла

- Керосинорезы. Устройство и принцип работы

- Бачок керосинореза

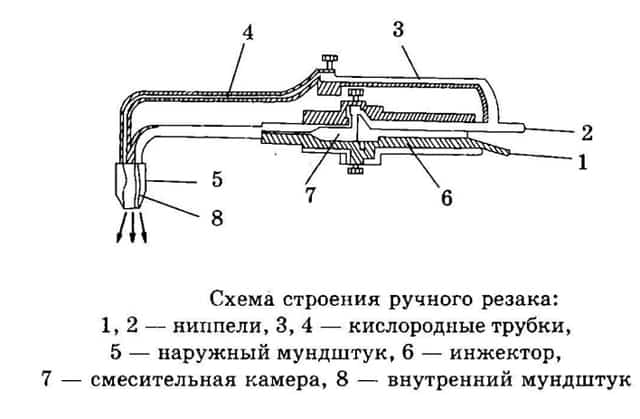

- Резак

- Обзор эксплуатационных возможностей выпускаемых керосинорезов

- Бензорезы купить по низким ценам в Москве в интернет-магазине Кувалда.ру с доставкой

- Бензорезы

- Устройство

- Принцип работы

- Характеристики

- Виды

Главная › Универсал

Керосинорез по металлу – прибор, предназначенный для быстрой резки стали. Он работает от керосина, бензина, солярки по принципу горелки. Резка металла становится возможной следующим образом: керосин, соответствующий ГОСТ 4753, под давлением попадает в испарительную огнеупорную камеру, испаряющееся вещество поступает в специальный мундштук, параллельно туда направляется кислород.

Вещества смешиваются уже в горелке, находящейся на конце мундштука. В результате получается высокотемпературное пламя, при помощи которого и осуществляют резку. Температура составляет 2400-2500°С.

Типы керосинорезов

Модели бывают нескольких типов:

- С испарителем – стандартные варианты с асбестовым наполнителем, довольно массивны, оснащены дополнительным нагревателем.

- Распылительного типа – намного легче, наполнитель бачка более безопасный и современный. Можно использовать устройство при низких температурах, оно не перегревается.

Комплектация

В комплектность прибора входят следующие элементы: запорно-пусковая аппаратура, резак, бак для горючего, шланги, насос для подкачки, манометр. Поскольку инструмент тяжелый, его перемещают на специальной тележке с колесами.

Резак

Резак обязательно имеет испаритель. По конструкции он похож на привычную газо-кислородную установку, но считается менее взрывоопасным и более безопасным.

Резак включает мундштук, инжектор для смешивания кислорода и топлива, головку, испаритель, редукторы рамповые. Управлять пламенем можно при помощи вентилей. Имеется маховик для регулирования.

Горючее поступает по шлангу, подключенному к бачку с огнестойкой набивкой.

Бачок керосинореза

В типовых устройствах применяется несколько типов емкостей, обычно это БГ-63, бачок-редуктор, вмещающий 6,5 л, или БГ-68, рассчитанный на больший объем – 8,5 л.

В конструкцию включены следующие элементы:

- Корпус: форма его цилиндрическая. Он сварен из нескольких частей. Дно выполнено в форме полусферы, вогнуто.

- Крышка обычно имеет сфероподобную конструкцию, для удобного перемещения имеется отверстия для рукоятки.

- Запорный вентиль.

- Трубка с фильтром сеточного типа для забора рабочего вещества.

- Манометр.

- Насос. Он закачивает в систему воздух, создавая необходимое давление.

- Упорное кольцо находится внизу корпуса, служит для заправки бачка через штуцер. Второй выход нужен для шланга.

Давление кислорода внутри доходит до 3 кг/см2, за счет этого керосин попадает в шланг. Заполнять емкость полностью нельзя, 30% должно быть всегда свободно. По мере использования часть вещества испаряется, и давление падает, поэтому воздух нужно периодически подкачивать.

Обзор эксплуатационных возможностей

На рынке можно встретить несколько моделей керосинорезов. Наиболее распространенным считается керосинорез РК 02 – универсальное устройство, удобное для использования на предприятиях. Он подходит для резки материала до 200 мм, быстро нагревается до рабочего состояния. Привлекает и доступная цена – 2500-3500 рублей.

Второй популярной моделью считается керосинорез КЖГ 2. Он имеет высокую безопасность, так как предусмотрен защитный узел от обратного удара пламени. Можно применять длительное время, не опасаясь перегрева горелки.

В предохранительном клапане для защиты от обратного удара присутствует дополнительная пружина. Такое устройство дороже примерно на 1000 рублей. Доступна резка более толстого металла до 300 мм. Прибор может работать в более широком режиме температуры, идет в комплекте со сменными мундштуками.

Как пользоваться керосинорезом — подробное видео

Преимущества и недостатки

Достоинства керосинорезов:

- Удобнее и экономичнее и безопаснее, чем комплекты газового резака.

- Некоторые модели применимы при низких температурах.

- Небольшие габариты и вес.

- Доступная стоимость.

Недостатки:

- Некоторые модели не применимы при низкой температуре.

- Устройства могут перегреваться.

- Резка деталей только до 300 мм толщиной.

Керосинорез по металлу: устройство, особенности, виды, способы применения Ссылка на основную публикацию

Бензорезы по металлу – разные устройства, одна функция + Видео

Использование бензина в качестве основного топлива для ряда инструментов породило некоторую путаницу. Например, бензорезы по металлу – о чем идет речь? Ведь если разобраться, существует два абсолютно разных по принципу работы агрегата!

Бензорез – огневая мощь!

Опытные сварщики знают, что бензорез – это автогенный аппарат, применяемый для кислородной резки металлов. Опытные строители под этим названием знают агрегат совсем иного рода – мощный инструмент, в котором резку металла и не только выполняет диск с алмазным напылением.

Устройство первого во многом схоже с ацетиленовым генератором. Объемный бак оснащен ручным воздушным насосом, которым создается избыточное давление. Под его действием к резаку подводится горючее – пары бензина и кислород, поступающие из разных шлангов.

Сначала металл в линии реза нагревается, затем под струей кислорода режется.

В качестве основного топлива для бензореза такого типа применяется, как вы уже догадались, бензин, реже керосин. Бензино-кислородное пламя обладает хорошо очерченным ядром, что облегчает регулирование языка пламени.

По сравнению с ацетиленовыми аппаратами, их использование экономически более выгодно, хотя растущая стоимость продуктов нефтеперерабатывающей отрасли вполне может сравнять затраты. К тому же, бензорез расходует больше кислорода, более высокие температуры, а значит и скорость работы дает ацетилено-кислородная смесь.

Впрочем, аппарат на бензине не испытывает нехватки в топливе, которое можно достать на любой заправке, что в свою очередь сокращает расходы на транспортировку баллонов с другими видами газа.

Бензин гораздо удобнее использовать в качестве топлива вместо керосина, поскольку обеспечивается лучшее качество реза и более высокая скорость работ.

К тому же, такое топливо гораздо лучше образует пары, работать аппаратом можно даже при довольно низких температурах до -20 °С, что позволяет использовать его практически в любую погоду, в любой сезон.

Ацетиленовый и бензиновый агрегаты можно комбинировать, чтобы сэкономить карбид кальция – нагревание металла производится бензорезом, тогда как непосредственно резка осуществляется струей кислорода и ацетилена. Для этого существуют даже двухпламенные резаки, которые позволяют поочередно использовать оба вида пламени.

Читайте еще: Ручная циркулярная пила – для настоящих мужчин!

Дисковые бензорезы по металлу – однофамильцы газового аппарата

При строительстве и демонтаже в последнее время куда чаще газового аппарата используется бензорез дисковый. “Однофамильцем” агрегат стал из-за бензинового двигателя внутреннего сгорания.

По сравнению со всеми дисковыми режущими инструментами (болгарка, торцовочные пилы, пилы по металлу), бензорез является самым мощным агрегатом, которому под силу резать бетон, камень, металл, мрамор, асфальт и многое другое.

Особенно строители ценят агрегат за большую глубину реза – 30-40 см.

Внешне бензорезы по металлу напоминают массивную бензопилу, вот только вместо цепной пилы – большой диск с защитным кожухом. Вес самого маленького агрегата – 9 кг, поэтому для удобства модели побольше даже оснащаются тележками для перевозки.

В основном, бензорезы разделяют на две группы – аппараты, предназначенные для сухой резки и, соответственно, для мокрой. По стоимости дороже вторые, поскольку резка материалов сопровождается водным охлаждением, вмонтированным в защитный кожух.

Вода выполняет двойную функций – охлаждает рабочую зону и уменьшает количество пыли, которая возникает при резке.

Работая с аппаратом без водного охлаждения, следует быть готовым к ряду неудобств – во-первых, пыли будет в разы больше, поэтому в обязательном порядке следует пользоваться респиратором и защитными очками.

Во-вторых, резка должна сопровождаться постоянными “передышками” для охлаждения диска – каждые полминуты по 15 секунд.

Такие агрегаты стоят дешевле, однако вы должны учитывать, что при сухой резке гораздо быстрее снашиваются детали и диски, поэтому если приобретать его для постоянной эксплуатации, лучше не экономить.

Бензорез имеет и узкоспециализированные разновидности. Так, штроборез оборудован сразу двумя дисками, расположенными параллельно на одной оси, что позволяет выпиливать каналы с одинаковой шириной по всей длине распила, без предварительной разметки и замеров.

Рельсорез укомплектован особым механизмом, позволяющим закрепить агрегат на рельсе и достичь большей глубины реза.

Существуют также модели с яркими хромированными кожухами, которые используются в спасательных работах и при демонтаже зданий в условиях плохой видимости.

Читайте еще: Бытовые и профессиональные бензопилы – какую выбрать для себя?

Выбор бензореза – на что обратить внимание?

Следует учитывать, что бензорез – очень тяжелый инструмент, поэтому при выборе этого агрегата как никогда важно обращать внимание на эргономичность корпуса и удобство рукояток.

Оператору должно быть удобно работать с таким аппаратом даже длительное время, удерживая его как в горизонтальной позиции, так и в вертикальной.

Специальные ремни позволяют распределить нагрузку между мышцами рук и спины, однако далеко не все производители заботятся об их наличии.

Как уже говорилось, при работе с такими материалами, как бетон, возникает большое количество пыли.

Оператор может защитить себя респираторной маской, но как защитить от мелкой пыли двигатель? Хороший агрегат должен быть оборудован как минимум двухуровневой системой очистки воздуха. Обычно бензорезы оснащены двухтактовыми моделями бензиновых двигателей.

Обращайте внимание на надежность и продуктивность агрегата, а также на защиту оператора от выхлопных газов, поскольку ему работать в непосредственной близости к инструменту.

Резка металла бензорезом: работая первый раз

Когда вы приобрели инструмент, в обязательном порядке проведите обкатку согласно инструкции. Как правило, это работа агрегата в холостом режиме, хотя от производителей могут быть и иные рекомендации.

Когда он готов к работе, проверьте надежность крепления режущего диска.

Если по каким-то причинам диск не фиксируется либо расшатан, к работе не приступайте до тех пор, пока не устраните поломку – помните, что работа ненадежным инструментом может привести к серьезным увечьям.

К обрабатываемой поверхности аппарат нужно в процессе держать строго под прямым углом.

Дополнительные усилия прикладывать во время резки при работе не следует, хоть это и ускоряет процесс – сочетайте высокую частоту вращения с легким усилием, это позволит дольше эксплуатировать пильный диск, разве что вы готовы пожертвовать расходным материалом в пользу скорости работы.

Соблюдайте прямолинейность – резка металла бензорезом должна происходить строго под прямым углом вниз, это же касается и других материалов. Отклонение или перекос приводят к повреждению самого диска. По этой же причине бензорез не следует применять для выравнивания неровных поверхностей.

Читайте еще: Бормашина – стоматология в строительстве?

Проверяйте воздушный фильтр как можно чаще, засоренный элемент следует промыть в мыльной воде, очень тщательно ополоснуть и просушить. Топливный фильтр при постоянной эксплуатации меняется раз в три месяца. После работы, если бензорез не планируется использовать в ближайшее время, его нужно очистить от пыли, слить бензин из бачка и поставить на хранение в сухое помещение.

- Михаил Малофеев

- Распечатать

Плюсы и минусы бензинового резака по металлу

Бензиновый резак — это инструмент для резки сталей с низким содержанием углерода. В то время, как в газорезках используется летучий газ, здесь применяется жидкое топливо. Бензорез является альтернативой керосинорезу и резаку на дизельном топливе.

Принцип работы и основные типы резаков

Есть два основных типа бензорезов. Их принципиальное отличие в способе подачи топлива:

- Бензорез с испарительной горелкой

- Бензорез на распылителе

В первом случае, в горелке вмонтирована камера, заполненная асбестом. Когда в нее подается горючее, дополнительная горелка разогревает асбестовую оболочку, и происходит испарение.

В случае с распылителем, топливо подается под давлением через узкую форсунку. Она распыляет бензин, который проходя через мундштук, испаряется.

Преимущества и недостатки

На рынке спецтехники представлены как модели с испарителем, так и бензорезы распылительного типа. Тем не менее, есть ряд причин считать, что распылительный бензорез лучше. А именно:

- Распылительные резаки имеют до 50% меньший вес, по сравнению с испарительными, т.к. отсутствует асбестовая камера и дополнительный нагреватель

- В обслуживании распылитель проще испарителя, т.к. не нужно чистить камеру испарения

- Бензиновый распылительный резак меньше греется. За счет дополнительного нагревателя, резак испарительного типа необходимо охлаждать в процессе работы

- Испаритель не подходит для работы при низких температурах, из-за постоянного охлаждения паров. (Зимой лучше использовать распылительный резак)

- Распылитель, в отличие от испарителя, устойчив к обратному удару пламени.

Принцип работы

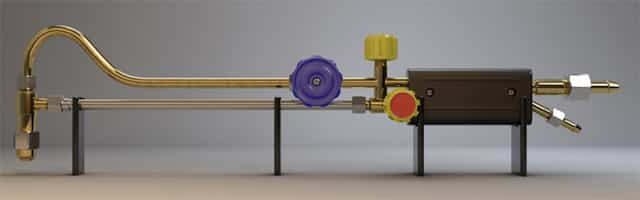

Самым распространенным резаком на бензине является резак «Вогник». Он бывает различных модификаций, но принцип работы существенно не меняется в зависимости от модели.

Резак представляет собой две трубки, подведенные к емкостям с одного конца, и соединенные между собой с другого. Первая трубка ведет к резервуару с кислородом. Вторая подведена к емкости с бензином. При открытии вентиля с топливом, начинается подача бензина в сопло. Подача кислорода распыляет бензин и выталкивает его с большой скоростью.

На практике, работа с бензорезом состоит из таких этапов:

- В емкость для топлива заправляется бензин

- Ручным пневмонасосом нагнетается давление в емкости для кислорода

- Поджигание горелки и период разогрева (Выход на рабочую температуру обычно занимает около 30 секунд, в зависимости от давления кислорода, марки топлива, и модели резака)

- Рабочий период

- Период остывания

Преимущества и недостатки по сравнению с газовой горелкой

Бензорез не очень популярен среди специалистов. Многие по-прежнему используют газовые резаки. И этому есть целый ряд причин. Давайте сравним преимущества и недостатки обеих технологий.

Преимущества бензореза:

- Мобильность. Бензиновый резак достаточно прост в переноске. Емкость с сжатым воздухом имеет меньшие габариты и вес, чем кислородные баллоны. Топливо легко достать, оно имеется в любом гараже, можно купить на автозаправке.

- Возможность работы при низких температурах. Согласно заявлениям производителей, бензорез с распылителем работает при температуре -40 и ниже. Газовый резак не работает на морозе.

- Простота конструкции. Газовая горелка не является сверхсложным устройством. Но бензиновый резак — в любом случае проще. При владении пайкой, совершить ремонт не составит труда.

Недостатков не больше преимуществ. Но они существеннее:

- Сложность в настройке. Подачу топлива постоянно нужно калибровать, периодически приходится чистить форсунки. Бензиновый резак нельзя использовать «из коробки». Для качественной работы нужна практика и сноровка.

- Необходимость поддерживать давление в резервуаре. Долго работать с бензорезом едва ли получится. Нужно постоянно поддерживать давление в кислородном резервуаре. Качество пламени зависит от объема воздуха в баллоне, и приходится постоянно адаптироваться к перепадам давления, а стало быть, и мощности горелки.

- Безопасность. Хотя кислородные баллоны для газовой резки считаются взрывоопасными, при правильной эксплуатации риск несчастного случая сводится к минимуму. Бензиновый же резак требует тщательного контроля и ответственности на всех этапах работы. Особенно, если речь идет о моделях с испарителем, где топливо закипает на пламени дополнительного сопла.

Специалисты часто используют газовую горелку в связке с бензиновой. Т.к. бензин является более дешевым топливом, температура нагрева выше, а столб пламени стабильнее. В этом случае сначала разогревают бензорезом заготовку, а затем уже газовым резаком совершают разрез.

Чем заправлять

Для большинства бензиновых резаков подойдет как бензин, так и керосин. На практике, бензин подходит

На практике, бензин подходит

для резки лучше. Бензин быстрее разогревает заготовку, а стоит дешевле.

Самые распространенные марки топлива под бензорез — А-80, и А-92. Но также, есть бензорезы под А-95. В спецификации устройства всегда указывается стандарт топлива.

Ряд бензорезов нельзя заправлять керосином. К примеру, Вогник-182 используется исключительно с бензином. А Вогник-181 — это керосиновый резак.

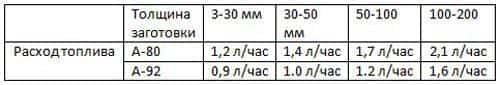

Что можно резать и какой расход

Бензорез не подходит для твердых высокоуглеродистых сплавов. Но в работе с мягкими металлами он обеспечивает ровный и относительно быстрый рез. Горелка справляется с заготовками толщиной от 3-х до 200 миллиметров.

Ниже представлена таблица расхода топлива на примере бензореза «Вогник-182».

Как видим, расход достаточно малый. Поэтому даже если вы используете газовый резак как основной инструмент, а бензорез, как вспомогательный, сэкономить карбид точно получится.

Сегодня бензорез не очень распространенный инструмент. К нему относятся недоверчиво и за счет его огнеопасности, и из-за сложности в настройке. Тем не менее, у инструмента есть своя ниша. Он легкий, компактный, и работает там, где газовая горелка отказывается служить из-за низких температур.

Поиск записей с помощью фильтра: ГибкаЗаточкаЗащитаКовкаРезкаСваркаСверлениеСлесарнаяТермоТокарнаяШлифовка АрматураКвадратКругЛистПолосаПроволокаТрубаУголокШвеллер АлюминийЛатуньМедьНержавейкаОцинковкаТитанЧугун

Керосинорез. Разделка толстолистового металла

Керосинорезы. Устройство и принцип работы

Типовая комплектность устройства такова:

- Резак.

- Бачок для керосина.

- Воздушный подкачивающий насос.

- Шланги.

- Манометр.

- Запорно-пусковая аппаратура.

- Тележка для транспортировки.

Разделение металла с применением керосинорезов происходит следующим образом.

Находящийся в специальной ёмкости осветительный керосин (ГОСТ 4753) по шлангу под избыточным давлением подаётся в испарительную камеру, которая имеет огнестойкую набивку (традиционно пока используется асбест, но в последних — правда, ещё опытных — конструкциях керосинорезов уже применяется базальтовая вата, вещество, не содержащее канцерогенных составляющих).

Там, в камере, керосин начинает интенсивно испаряться, и уже в парообразном состоянии поступает в мундштук агрегата. По параллельной магистрали к мундштуку поступает воздух. В инжекторной горелке, которой заканчивается мундштук, происходит смешивание двух веществ, вследствие чего в горелке образуется горючая смесь.

Для интенсификации процесса, а также для того, чтобы поддерживать концентрацию керосиновых паров постоянной, керосинорезы оснащаются вспомогательными мундштуками, при помощи которых производится постоянный подогрев испарителя. Между обоими мундштуками имеется кольцеобразный зазор (его можно регулировать), через который горючая смесь выходит из смесительной головки, и формирует высокотемпературное пламя.

Температура в факеле горелки керосинореза достигает 2400…2500°С.

Это меньше, чем у бензорезов или ацетилено-кислородных резаков, но, во-первых, и таких значений достаточно, чтобы локально расплавить сталь, температура плавления которой, как известно, составляет до 1900°С, а, во-вторых, керосинорезы – установки, значительно более безопасны с точки зрения возможного взрыва или пожара.

Интенсивность подачи всех требуемых газообразных компонентов регулируется при помощи вентилей и поворотных маховичков, которые сдвигают инжектор горелки в осевом направлении, изменяя, таким образом, расстояние до торца смесительной камеры устройства.

Таким образом, в керосинорезах работают два вида пламени – подогревающее, которое обеспечивает нужную температуру компонентов горючей смеси, и основное, кислородное, которым выполняется сам процесс резки металла.

Выпускаются керосинорезы и с иным принципом действия. Вместо испарителей такие устройства снабжаются специальными форсунками, которые выполняют распыление керосина.

В диспергированном виде керосин поступает в мундштук и уже там испаряется.

Керосинорезы такого типа эффективнее, поскольку конструктивно проще, и обеспечивают более высокую интенсивность испарения, а, следовательно, и производительность резки.

Несмотря на кажущуюся простоту техники, устройство отдельных её составляющих довольно сложно, и его, для последующего квалифицированного использования керосинореза, есть смысл рассмотреть отдельно.

Бачок керосинореза

В типовых конструкциях керосинорезов (особо качественными считаются устройства, производимые торговой маркой «Резак Бобуха») используются бачки двух типов: БГ-63, ёмкостью 6,5 л, и БГ-68, ёмкостью 8,5 л. Бачок состоит из следующих элементов:

- Цилиндрического сварного корпуса, дно которого имеет вид вогнутой полусферы.

- Сферической крышки, имеющей два герметизированных отверстия и ручку для переноски.

- Запорного вентиля.

- Заборной трубки, на конце которой имеется сетчатый фильтр.

- Манометра.

- Ручного воздушного насоса, которым создаётся необходимое давление для подачи керосина в шланг.

- Упорного кольца в нижней части корпуса.

- Двух штуцеров — для присоединения шланга, и для заполнения бачка керосином.

При работе насосом, внутри корпуса бачка создаётся избыточное давление до 3 кг/см2, благодаря которому происходит вытеснение керосина в шланг.

Заполнение бачка керосином должно быть не выше 70% от его номинальной ёмкости, поскольку часть энергоносителя всё же испаряется.

Несмотря на тщательную заделку штуцера в бачок (применяется сварка) часть вещества всё же в момент перекачки испаряется, вследствие чего давление падает. Это обстоятельство вынуждает время от времени использовать насос для подкачки керосина.

Подготовка бачка к использованию заключается в его тщательной очистке, а также проверки исправности насоса и манометра. Несмотря на наличие фильтра, рекомендуется заливать в бачок только предварительно отфильтрованный керосин.

Недопустимо применять бачок в наклонном или горизонтальном состоянии.

Для соблюдения правил пожарной безопасности, и для удобств при использовании бачок размещают на расстоянии не ближе 5 метров от кислородного баллона, и не далее 3 – от места применения керосинореза.

Техническое обслуживание узла заключается в периодической чистке каналов медными или алюминиевыми иглами (стальные применять не рекомендуется).

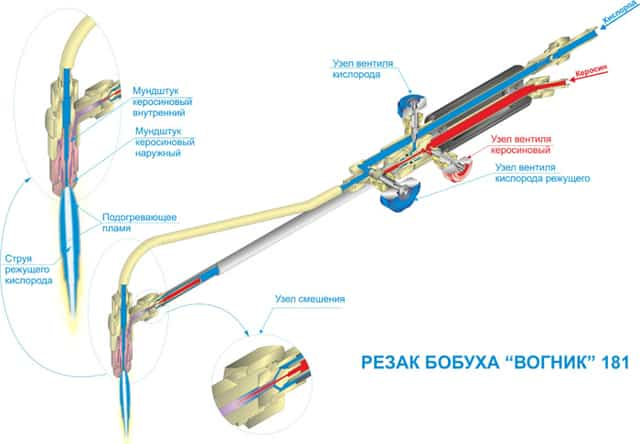

Резак

Конструкция резака, который снабжён испарителем, весьма схожа с аналогичным узлом для газо-кислородной резки. Она включает в себя:

- Основной мундштук.

- Подогревающий мундштук.

- Головку.

- Инжектор.

- Управляющие вентили.

- Подающую трубку.

- Регулирующий маховичок.

- Испаритель.

- Огнестойкая набивка.

Резак работает следующим образом. Керосин из присоединительного шланга поступает в огнестойкую набивку испарителя, где нагревается пламенем, которое образуется на выходе из вспомогательного подогревающего мундштука. Одновременно через инжектор к рабочей головке керосинореза поступает из баллона кислород.

В головке происходит смешивание кислорода с подогретыми парами керосина, после чего смесь поджигается, и в таком виде выходит из зазора между мундштуками. Это – подогревающее пламя, интенсивность которого регулируется при помощи маховичков и вентилей.

При этом процентный состав компонентов изменяется в пользу кислорода, температура которого увеличивается до значений, соответствующих локальному плавлению металла в зоне резки. Подводящие трубки располагаются в рукоятке резчика.

Безопасность работ с керосинорезом обеспечивается функционированием предохранительного клапана, который и управляет процессом поджига. Для этого вначале открывают кислородный вентиль, а затем – керосиновый. Затем поджигают смесь у основания мундштука, и поворотом маховичков управляют параметрами образующегося пламени.

Если давление компонентов выходит за допустимые пределы, эластичная наполнительная смесь, находящаяся в промежутке между уплотнительными шайбами перегревается/охлаждается, и соответственно отпускает или прижимает пружиной седло к горловине клапана. Таким образом, подача либо увеличивается, либо прекращается вовсе.

При регламентном обслуживании резаков следят за состоянием уплотнений, очищают головки от образовавшихся заусенцев, полируют входные и выходные отверстия, используя хлопчатобумажную чистую ветошь.

Обзор эксплуатационных возможностей выпускаемых керосинорезов

Рынком предлагаются следующие конструкции рассматриваемой техники:

- Керосинорезы РК-02 (производитель – АО «Донмет») от торговой марки «Резак Бобуха»;

- Керосинорез РК-300 (другое название «Вогник-181») того же бренда;

- Керосинорезы КЖГ-2 конструкции НИИАвтогенмаш, в которых вместо асбеста применяется каменная базальтовая вата.

Керосинорезы модели РК-02 конструктивно унифицированы с аппаратурой газо-кислородной резки, что облегчает их эксплуатацию на предприятиях, использующих разные способы разделения стали. Они отличаются быстротой выхода керосинореза на рабочий режим. Рассчитаны на резку стали толщиной до 200 мм. Цена изделий – 2500…3000 руб.

В отличие от РК-02 керосинорезы серии «Вогник» отличаются наличием узла, предотвращающего обратный удар пламени – явление, суть которого заключается в повторном воспламенении горючей смеси после её кратковременного гашения. Возникает при длительном применении керосинореза, когда горелка перегревается.

Для предотвращения обратного удара в конструкцию предохранительного клапана введена дополнительная пружина, которая воспринимает на себя расширение наполнителя, возникающее при перегреве горелки и прекращении подачи керосина.

За это придётся заплатить больше – до 3200…3500 руб, зато «Вогником» можно резать металл большей толщины – до 300 мм.

Особенность агрегата КЖГ-02 – возможность его применения в более широком температурном диапазоне, а также наличие большого количества сменных мундштуков, в том числе и для резки низколегированных сталей. Технические возможности установки соответствуют керосинорезу РК-02. Цена комплекта – 4300…4500 руб.

Бензорезы купить по низким ценам в Москве в интернет-магазине Кувалда.ру с доставкой

{{compareText.add}}

{{compareText.remove}}

{{favoritesText.add}}

{{favoritesText.remove}}

{{compareText.add}}

{{compareText.remove}}

{{favoritesText.add}}

{{favoritesText.remove}}

{{compareText.add}}

{{compareText.remove}}

{{favoritesText.add}}

{{favoritesText.remove}}

{{compareText.add}}

{{compareText.remove}}

{{favoritesText.add}}

{{favoritesText.remove}}

{{compareText.add}}

{{compareText.remove}}

{{favoritesText.add}}

{{favoritesText.remove}}

{{compareText.add}}

{{compareText.remove}}

{{favoritesText.add}}

{{favoritesText.remove}}

{{compareText.add}}

{{compareText.remove}}

{{favoritesText.add}}

{{favoritesText.remove}}

{{compareText.add}}

{{compareText.remove}}

{{favoritesText.add}}

{{favoritesText.remove}}

{{compareText.add}}

{{compareText.remove}}

{{favoritesText.add}}

{{favoritesText.remove}}

{{compareText.add}}

{{compareText.remove}}

{{favoritesText.add}}

{{favoritesText.remove}}

{{compareText.add}}

{{compareText.remove}}

{{favoritesText.add}}

{{favoritesText.remove}}

{{compareText.add}}

{{compareText.remove}}

{{favoritesText.add}}

{{favoritesText.remove}}

{{compareText.add}}

{{compareText.remove}}

{{favoritesText.add}}

{{favoritesText.remove}}

{{compareText.add}}

{{compareText.remove}}

{{favoritesText.add}}

{{favoritesText.remove}}

{{compareText.add}}

{{compareText.remove}}

{{favoritesText.add}}

{{favoritesText.remove}}

{{compareText.add}}

{{compareText.remove}}

{{favoritesText.add}}

{{favoritesText.remove}}

{{compareText.add}}

{{compareText.remove}}

{{favoritesText.add}}

{{favoritesText.remove}}

{{compareText.add}}

{{compareText.remove}}

{{favoritesText.add}}

{{favoritesText.remove}}

{{compareText.add}}

{{compareText.remove}}

{{favoritesText.add}}

{{favoritesText.remove}}

{{compareText.add}}

{{compareText.remove}}

{{favoritesText.add}}

{{favoritesText.remove}}

{{compareText.add}}

{{compareText.remove}}

{{favoritesText.add}}

{{favoritesText.remove}}

{{compareText.add}}

{{compareText.remove}}

{{favoritesText.add}}

{{favoritesText.remove}}

{{compareText.add}}

{{compareText.remove}}

{{favoritesText.add}}

{{favoritesText.remove}}

{{compareText.add}}

{{compareText.remove}}

{{favoritesText.add}}

{{favoritesText.remove}}

{{compareText.add}}

{{compareText.remove}}

{{favoritesText.add}}

{{favoritesText.remove}}

{{compareText.add}}

{{compareText.remove}}

{{favoritesText.add}}

{{favoritesText.remove}}

{{compareText.add}}

{{compareText.remove}}

{{favoritesText.add}}

{{favoritesText.remove}}

{{compareText.add}}

{{compareText.remove}}

{{favoritesText.add}}

{{favoritesText.remove}}

Бензорезы

Строительные бензорезы применяется для резки бетона, камня, кирпича, асфальта, металла. Также эффективно справляются с поставленной задачей при ремонтных работах и реконструкции зданий.

Учитывая, что цена такого инструмента значительно ниже, чем стоимость стенорезных и прочих специальных машин, он весьма выгоден для строительных компаний. Предназначенный для тяжелой продолжительной работы, ручной резчик отличается надежностью и долговечностью.

Поэтому рекомендуем приобрести его всем, чья работа связана с резкой твердых материалов.

Устройство

Бензорезы представляют собой корпус с двигателем и рукоятками, привод и отрезной диск. Для 2-х тактного бензинового двигателя характерна значительная мощность и высокий крутящий момент. Передача мощности осуществляется через ремень. В качестве режущего органа применяются отрезные шлифовальные и алмазные диски.

В целом, устройство бензореза направлено на защиту инструмента от проникновения внутрь пыли. Во-первых, используется центробежная система очистки воздуха. Фильтр большого размера редко нуждается в обслуживании (до 1 раза в год). Стартер так же защищен от попадания пыли, поэтому обладает высокой износостойкостью. Удобство работы обеспечивают системы облегчения запуска и защита от вибрации.

Принцип работы

Двигатель работает на смеси бензина и масла. Глубина резания ограничена размером диска. Если бензорез работает с двумя дисками, то глубину резания можно увеличить в два раза. В этом случае инструмент работает, как штроборез.

После того, как с помощью перфоратора извлекается материал из штробы, резание можно продолжить. При резке желательно использовать небольшой сектор диска. Инструмент нужно держать под прямым углом к обрабатываемой детали. Алмазные диски являются расходным материалом.

Для обработки материалов разного вида выпускаются специальные круги.

Характеристики

- Мощность — более высокие показатели необходимы для тяжелой резки бетона и камня.

- Максимальная глубина резания — от 93 до 400 мм.

- Вес — может достигать 21,4 кг.

Виды

Кроме обычных моделей, есть специализированные бензорезы. Например, рельсорез. Он комплектуется специальным приспособлением для крепления на рельсе. А кольцерез приводится в движение не от центра, а от края.

Благодаря этому, можно получить разрез большей глубины, но цена таких моделей значительно выше.

Инструменты, предназначенные для спасательных работ, оснащаются блестящим защитным кожухом с хромированным покрытием, который легко заметен даже в условиях плохой видимости.