- Индукционный нагреватель – Как работает индукционный нагреватель? – ZAVODRR

- Вихревые индукционные нагреватели

- Электрический индукционный нагреватель

- Среднечастотные индукционные нагреватели

- Высокочастотные индукционные нагреватели

- Сверхвысокочастотные индукционные нагреватели

- Кузнечные индукционные нагреватели

- Индукционные нагреватели валов

- Индукционные нагреватели труб

- Пирометр для контроля нагрева

- Принцип работы индукционных нагревателей

- Преимущества индукционных нагревателей

- Ремонт индукционных нагревателей

- Видео работы индукционных среднечастотных нагревателей

- Индукционные печи для нагрева металла

- Преимущества нагревательных печей от компании «Термолит»

- Технические характеристики

- Заказать индукционную печь для нагрева металла

- Самодельная индукционная печь для плавки металла своими руками: схема и видеоинструкция

- Принцип действия

- Виды

- Устройство

- Печь для плавки металла на сварочном инверторе

- Индукционная печь на транзисторах: схема

- Индукционная печь на лампах

- Охлаждение схемы

- Принцип работы индукционных печей. Принцип индукционного нагрева — ОКБ Козырев

Сортировка: По умолчанию Название (А — Я) Название (Я — А) Цена (низкая > высокая) Цена (высокая > низкая) Рейтинг (начиная с высокого) Рейтинг (начиная с низкого) Модель (А — Я) Модель (Я — А)

Показать: 15 25 50 75 100

Модернизированный МИКРОША-2000 с 10.06.2020 производится в новом корпусе с удобной ручкой и кнопкой ..

15 500

Индукционный нагреватель МИКРОША-3000, разработанный и производимый компанией НАША ЭЛЕКТРОНИКА, явл..

19 800

Индукционная плавильная мини-печь МИКРОША-3000, разработанная и производимая компанией НАША ЭЛЕКТР..

22 800

Кузнечный индукционный нагреватель металла МИКРОША-15-8-ВЧ предназначен для нагрева металла перед..

60 000

Индукционный нагреватель металла МИКРОША-15-8-СЧ предназначен для сквозного прогрева длинных заготов..

60 000

Индукционная плавильная печь МИКРОША-15-8-СЧП предназначена для плавления цветных металлов. В ..

78 600

Индуктор для индукционного нагревателя МИКРОША-15-8-ВЧ изготовлен из отожженной медной трубки диамет..

1 200

Индуктор для индукционного нагревателя МИКРОША-15-8-ВЧ изготовлен из отожженной медной трубки диамет..

1 400

Индуктор открытого типа «ковш» для индукционного нагревателя МИКРОША-15-8-ВЧ изготовлен из отожженно..

1 400

Индуктор для индукционного нагревателя МИКРОША-15-8-СЧ изготовлен из отожженной медной трубки диамет..

1 800

Индуктор для индукционного нагревателя МИКРОША-2000 изготовлен из медной проволоки марки ММ диаметро..

420

Индуктор для нагревателя МИКРОША-15-8-ВЧ для пайки медных трубок изготовлен из трубки диаметром 4 мм..

1 600

Плавильный узел МИКРОША-3000 емкостью 1.5 кГ по золоту, предназначен для плавления цветных металлов ..

3 000

Шнур-чулок кремнеземный ШК-3. Цена указана за 1 метр. Огнестойкий до 1200 град. С. Предназначе..

50

Шнур-чулок кремнеземный ШК-6. Цена указана за 1 метр. Огнестойкий до 1200 град. С. Применяется..

80

Показано с 1 по 15 из 29 (всего 2 страниц)

Индукционные нагреватели и индукционные плавильные печи: безопасная работа с высокими производительностью и качеством обработки

Есть желание получить максимальную производительность устройства при небольших затратах на оборудование? Рекомендуем купить индукционный нагреватель профессиональной серии. Приборы обеспечивают стабильные параметры нагрева, «подстраиваются» под специфику работы, не создают опасности для оператора и в отличие от «горючих» устройств не загрязняют окружающую среду.

Чем выгоден индукционный нагреватель

Устройства этой линейки универсальны. Сними можно выполнять кузовные, ремонтные, механические работы, удалять старые покрытия без повреждения деталей и поверхностей. Есть серия индукционных нагревателей для металла, которые на 50% снижает расходы энергии и трудоресурсов при кузнечных работах. Преимущества индукционного метода обработки:

- стабильность работы при низких напряжениях в электросети;

- контроль и автоматизация процессов: автоподстройка частоты и фазы;

- энергетическая эффективность: при нагреве 90% энергии направлено на обрабатываемую поверхность, а не улетучивается в воздух;

- нулевой риск деформации, окисления, искажения и брака продукта.

Индукционный нагреватель при доступной цене производства «Наша Электроника» значительно упрощает труд оператора. Устройства не задымляют помещение, при их использовании нет чрезмерной жары, токсичных выбросов и шума.

Индукционный нагреватель – Как работает индукционный нагреватель? – ZAVODRR

В продажу запущена новая линейка индукционных нагревателей (6-го поколения). Обновлениям подвергся весь модельный ряд SWP:

- — среднечастотные индукционные нагреватели (СЧ) с рабочей частототй 6-10 кГц;

- — высокочастотные индукционные нагреватели (ВЧ) с рабочей частотой 15-30, 30-60 или 50-120 кГц.

Среднечастотные индукционные нагреватели предназначены для плавки металла и кузнечного нагрева заготовок, начиная от диаметра 50 мм. Низкая частота позволяет равномерно прогреть заготовку на весь объем.

Высокочастотные индукционные нагреватели позволяют выполнять операции по индукционной пайке, индукционному (кузнечному) сквозному прогреву заготовок и производить закалку деталей на глубину 3-5 мм (при наличии специального закалочного трансформатора). ВЧ-установки наиболее часто применяются в сканирующей закалке и позволяют добиться закалочного слоя толщиной в 1-2 мм. Также высокочастотными индукционными установками может осуществляться пайка или распайка твердосплавов.

В линейке индукционный нагревателей SWP произведен переход на новые современные четырехслойные платы управления. Установки ТВЧ известны своей чувствительностью к условиям экспдуатации и требуют определенного опыта работы.

Новая плата нивелирует ошибки, которые могут быть допущены при работе с установкой.

Она контролирует все рабочие параметры, включая входное напряжение/ток, температуру охлаждающей жидкости и короткое замыкание на индукторе, что позволяет вовремя отключить установку, не допуская выгорания внутренней электроники. Также применены новые IGBT-модули серии KT.

Все установки обладают сенсорным экраном. Это новшество расширяет возможности индукционной установки и позволяет реализовать внешнее управление (4-20 мА, 0-10 В, 0-5 В, RS485), подключать внешние пирометры и термопары.

Также сенсорный экран позволяет программировать установку для работы в различных режимах. В новом дизайне корпуса появился воздушный автомат и кнопка аварийного отключения установки.

Добавилось дополнительное принудительное воздушное охлаждение корпуса.

Обновлённые индукционные нагреватели уже доступны к заказу.

ИНДУКЦИОННЫЙ НАГРЕВАТЕЛЬ — это электрический нагреватель, работающий при изменении потока магнитной индукции в замкнутом проводящем контуре. Это явление носит название электромагнитной индукции. Хотите знать, как работает индукционный нагреватель? ZAVODRR – это торговый информационный портал, где Вы найдете информацию про нагреватели.

Содержание

Вихревые индукционные нагреватели

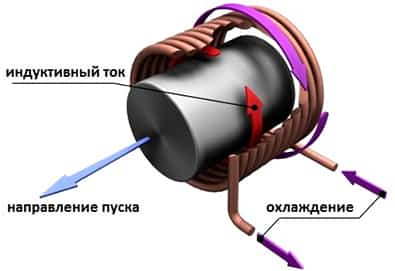

Индукционная катушка способна разогреть любой металл, собираются нагреватели на транзисторах и имеют высокий КПД более 95%, они давно заменили ламповые индукционные нагреватели, у которых КПД не выходил за 60%.

Вихревой индукционный нагреватель для бесконтактного нагрева не имеет потерь на настройку резонансного совпадения рабочих параметров установки с параметрами выходного колебательного контура. Нагреватели вихревого типа собранные на транзисторах умеют отлично анализировать и подстраивать выходную частоту в автоматическом режиме.

Нагреватели для индукционного нагрева металла обладают бесконтактным способом за счет действия вихревого поля. Разные типы нагревателей проникают в металл на определенную глубину от 0,1 до 10 см в зависимости от выбранной частоты:

- высокая частота;

- средняя частота;

- сверхвысокая частота.

Индукционные нагреватели металла позволяют обрабатывать детали не только на открытых площадках, но и размещать нагреваемые объекты в изолированных камерах, в которых можно создать любую среду, а также вакуум.

Электрический индукционный нагреватель

Высокочастотный электрический индукционный нагреватель с каждым днем обретает новые способы применения. Нагреватель работает на переменном электрическом токе.

Чаще всего индукционные электронагреватели применяются для доведения металлов до необходимых температур при следующих операциях: ковка, пайка, сварка, гибка, закалка и т.п.

Электрические индукционные нагреватели, работают на высокой частоте 30-100 кГц и используются для нагрева различных типов сред и теплоносителей.

Электрический нагреватель применяется во многих областях:

- металлургической (ТВЧ нагреватели, индукционные печи);

- приборостроения (пайка элементов);

- медицинской (производство и обеззараживание инструмента);

- ювелирной (изготовление ювелирных изделий);

- жилищно-коммунальной (индукционные котлы отопления);

- питание (индукционные паровые котлы).

Среднечастотные индукционные нагреватели

Когда требуется более глубокий прогрев, применяют индукционные нагреватели среднечастотного типа, работающие средних частотах от 1 до 20 кГц.

Компактный индуктор для всех типов нагревателей бывает самой разной формы, которая подбирается так, чтобы обеспечить равномерный нагрев образцов самой разнообразной формы, при этом можно осуществить и заданный локальный нагрев.

Среднечастотный тип обработает материалы для ковки и закалки, а так же сквозного нагрева под штамповку.

Легкие в управлении, с КПД до 100%, индукционные среднечастотные нагреватели, применяются для большого круга технологий в металлургии (также и для плавки различных металлов), машиностроении, приборостроении и других областях.

Высокочастотные индукционные нагреватели

Самая широкая область применения у индукционных нагревателей высокочастотного типа. Нагреватели характеризуются высокой частотой 30-100 кГц и широким диапазоном мощностей 15-160 кВт. Высокочастотный тип обеспечивают небольшой по глубине нагрев, однако этого достаточно, чтобы улучшить химические свойства металла.

Высокочастотные индукционные нагреватели легки в управлении и экономичны, и при этом их КПД может достигать 95%.

Все типы работают непрерывно продолжительное время, а двухблочный вариант (когда трансформатор высокой частоты вынесен в отдельный блок) допускает круглосуточную работу.

Нагреватель имеет 28 типов защит, каждая из которых отвечает за свою функцию. Пример: контроль напора воды в системе охлаждения.

Сверхвысокочастотные индукционные нагреватели

Индукционные нагреватели сверхвысокочастотного типа работают на сверх частоте (100-1,5 МГц), и проникают на глубину прогрева (до 1 мм). Сверхвысокочастотный тип незаменим для обработки тонких, мелких, с малым диаметром деталей. Использование таких нагревателей позволяет избежать сопутствующих нагреву нежелательных деформаций.

Сверхвысокочастотные индукционные нагреватели на JGBT-модулях и MOSFET-транзисторах имеют пределы мощности — 3,5-500 кВт. Применяются в электронике, в производстве высокоточных инструментов, часов, ювелирных изделий, для производства проволоки и для других целей, предусматривающих особую точность и филигранность.

- электронная промышленность

- производство проволокию

- отжиг проволочного сырьяю

- пайка твердосплавных зубьевю

- сварка оправ для стеклянных очков сварка ювелирных изделий и часов электронная промышленностью

- нагрев очень тонких проводов

- нагрев мелкого электронного оборудования

- инструментальное производство закалка

- отпуск тонких металлических деталей.

Кузнечные индукционные нагреватели

Основное назначение индукционных нагревателей кузнечного типа (ИКН) — подогрев деталей или их частей, предшествующий последующей ковке. Заготовки могут быть самого разного типа, сплава и формы. Индукционные кузнечные нагреватели позволяют обрабатывать цилиндрические заготовки любым диаметром в автоматическом режиме:

- экономичны, так как тратят на нагрев всего несколько секунд и имеют высокий КПД до 95%;

- просты в использовании, позволяют осуществлять: полный контроль процесса, полуавтоматическую загрузку-выгрузку. Есть варианты с полной автоматикой;

- надежны и могут работать непрерывно долгое время.

Индукционные нагреватели валов

Индукционные нагреватели для закалки валов работают совместно с закалочным комплексом. Обрабатываемая деталь находится в вертикальном положении и вращается внутри неподвижного индуктора. Нагреватель позволяет использовать все типы валов для последовательного локального нагрева, глубина закалки может составлять доли миллиметров по глубине.

В результате индукционного нагрева вала по всей длине с мгновенным охлаждением, многократно повышается его прочность и стойкость.

- закалка валов, осей и пальцев;

- закалка шестеренок, зубчатых колес и венцов;

- закалка ТВЧ зубьев или впадин

- щелей и внутренних частей деталей

- крановых колес и шкивов

Наиболее часто высокочастотную закалку применяют для деталей, которые состоят из углеродистой стали.

Индукционные нагреватели труб

Все типы труб можно обрабатывать индукционными нагревателями. Нагреватель для труб может быть с воздушным или водяным типом охлаждения, мощностью от 10-250 кВт, со следующими параметрами:

- Индукционный нагрев трубы с воздушным охлаждением производится при помощи гибкого индуктора и термического одеяла. Температура нагрева до температуры 400 °C, и использовать трубы диаметром 20 — 1250 мм с любой толщиной стенки.

- Индукционный нагрев трубы с водяным охлаждением имеет температуру нагрева 1600 °C и используется для “гибки” трубы диаметром 20 — 1250 мм.

Каждый вариант термообработки применяется для улучшения качества любых стальных труб.

- предварительный нагрев труб перед сваркой;

- термообработка сварных швов трубопроводов;

- термообработка металлических емкостей

- подогрев нефтепродуктов

Пирометр для контроля нагрева

Один из важнейших параметров работы индукционных нагревателей — температура. Для более тщательного контроля за ней, помимо встроенных датчиков, часто применяются инфракрасные пирометры. Эти оптические приборы позволяют быстро и без труда определить температуру труднодоступных (из-за высокого нагрева, вероятности воздействия электричества и т.п.) поверхностей.

Если подсоединить пирометр к индукционному нагревателю, можно не только отслеживать температурный режим, но и автоматически поддерживать температуру нагрева в течение заданного времени.

- индукционные нагреватели;

- плавильные печи;

- контроль температуры;

- нагрев в заданный промежуток времени

Принцип работы индукционных нагревателей

В индукторе во время работы образуется магнитное поле, в которое помещается деталь. В зависимости от поставленной задачи (глубина нагрева) и детали (состав) выбирается частота, она может быть от 0.5 до 700 кГц.

Принцип работы нагревателя по законам физики гласит: при нахождении проводника в переменном электромагнитном поле, в нем образуется ЭДС (электродвижущая сила).

График амплитуды показывает, что она движется пропорционально изменения скорости магнитного потока. Благодаря этому в контуре образуются вихревые токи, величина которых зависит от сопротивления (материала) проводника.

По закону Джоуля-Ленца ток приводит к нагреву проводника, у которого имеется сопротивление.

Принцип действия всех типов индукционных нагревателей похож на трансформатор. Токопроводящая заготовка, которая располагается в индукторе, подобна трансформатору (без магнитопровода).

Первичная обмотка – это индуктор, вторичная индуктивность детали, а нагрузка это сопротивление металла.

При ТВЧ нагреве образуется «скин-эффект», вихревые токи которые образуются внутри заготовки, вытесняют основной ток на поверхность проводника, ведь нагрев металла на поверхности сильнее, чем внутри.

Преимущества индукционных нагревателей

Индукционный нагреватель обладает несомненными преимуществами и является лидером среди всех типов приборов. Это преимущество складывается в следующим:

- Он потребляет меньше электроэнергии и не загрязняет окружающее пространство.

- Удобный в управлении, он обеспечивает высокое качество работы и позволяет контролировать процесс.

- Нагревание через стенки камеры обеспечивает особую чистоту и возможность получить сверхчистые сплавы, при этом плавку можно производить в разной атмосфере, в том числе в инертных газах и в вакууме.

- С его помощью возможен равномерный нагрев деталей любой формы или избирательный нагрев

- Наконец, индукционные нагреватели универсальны, что позволяет их использовать повсеместно, вытесняя устаревшие энергозатратные и неэффективные установки.

Ремонт индукционных нагревателей

Ремонт индукционных нагревателей производится из запасных частей с нашего склада. На данный момент можем отремонтировать все типы нагревателей. Индукционные нагреватели достаточно надежны, если строго следовать инструкциям по эксплуатации и не допускать запредельных режимов работы — в первую очередь следить за температурой и правильным водяным охлаждением.

Тонкости эксплуатации всех типов индукционных нагревателей зачастую не полностью публикуются в документации производителей, их ремонтом должны заниматься квалифицированные специалисты, хорошо знакомые с подробным принципом работы подобной аппаратуры.

Видео работы индукционных среднечастотных нагревателей

Вы можете ознакомиться с видео работы среднечастотного индукционного нагревателя.. Средняя частота используется для глубокого проникновения во все типы металлических изделий. Среднечастотный нагреватель — это надежное и современное оборудование, которое работает круглые сутки на благо вашего предприятия.

Индукционные печи для нагрева металла

По вопросам приобретения оборудования и обращайтесь в отдел маркетинга ООО «Термолит»

Тел./Ф.: (0619) 42-40-12; 42-02-19; 42-03-14

Моб.: (095)040-75-17; (098)63-502-63;

E-mail: info@termolit.ua;

В древности гончарам после обжига керамических изделий в горнах время от времени попадались любопытные твёрдые блестящие кусочки. Со временем гончары начали всё больше задумываться о том, какова природа таинственных кусочков и чем они могут быть полезны в обиходе. Так постепенно зародилось ремесло и искусство обработки такого материала, как металл — металлургия.

Прошло много тысяч лет с того момента, как человек впервые получил металл из руды. С тех пор приспособления для металлургии значительно изменились. В современной промышленности для плавки металлов используются эффективные индукционные печи для нагрева металла.

Основные части нагревательной печи — это плавильный аппарат, тиристорный преобразователь частоты и конденсаторная батарея. В состав плавильного аппарата входят каркас и две стойки с плунжерами.

Плавка металла осуществляется в элементе нагревательной печи под названием тигель. Он состоит из утрамбованных футеровочных масс, расположен в индукторе. Сырьё для плавки (шихта) помещается в полость тигеля сверху.

Нагревательная печь расположена на опоре. Эта опора представлена двумя стойками, представляющими собой сварные конструкции. Крепится опора на фундаменте посредством анкерных болтов.

Каждая стойка имеет шарнирные крепления для установки каркаса нагревательной печи. Последний представлен бетонной подовой плитой, верхней бетонной плитой, рамой и идуктором.

Каркас — это цилиндрическая или прямоугольная сварная конструкция, в основе которой нержавеющая или углеродистая сталь.

Индукционная печь для нагрева металла плавит материал при помощи такого элемента, как индуктор. Устройство создаёт мощное электромагнитное поле, которое и приводит к повышению температуры металла изнутри его структуры. Индуктор является съёмным, поэтому его поломка не страшна, ведь всегда можно демонтировать устройство и осуществить его ремонт или замену.

Нагревательная печь по достижении определённой температуры материала наклоняется для слива металла. Это достигается благодаря перекачке масла через гидрораспределитель в полости плунжеров. После слива металла нагревательная печь принимает исходное положение под действием силы тяжести и собственного веса.

Масло к плунжерам подаёт гидростанция. Состав этого элемента представлен блоком гидропривода и масляным баком. Блок гидропривода — это комплект гидроаппаратуры с электродвигателем, смонтированной на крышке масляного бака.

Преобразователь частоты, трубошины, конденсаторы, а также элементы индуктора и кабели подвода электричества к нему нуждаются в охлаждении.

Охлаждение вышеперечисленных компонентов осуществляется с помощью системы водоохлаждения.

Состав системы водоохлаждения представлен раздаточным коллектором, сливным коллектором с датчиками, аппаратурой автоматического управления протоком и температурой воды, а также системой трубопроводов.

Весь рабочий процесс нагревательной печи контролируется электрооборудованием, представленным тиристорным преобразователем частоты, пультом управления и сигнализацией.

Преимущества нагревательных печей от компании «Термолит»

Электропечи от «Термолита» отличаются такими достоинствами:

- Высокая мощность плавления.

- Надёжность и безотказность в работе.

- Исполнение на основе современных передовых технологий.

- Конструкция из экологически чистых и качественных материалов, без использования асбеста.

- Надёжные тиристорные преобразователи частоты, автоматически регулирующие частоту во время процесса плавления.

- Оптимальный расчёт и подбор параметров компонентов агрегатов, что благоприятно сказалось на производительности, энергоэффективности и их КПД.

- Использование надёжных импортных комплектующих (компоненты из Чехии и Германии).

- Надёжная защита гидроцилиндров от попадания раскалённого металла.

- Безопасность.

Технические характеристики

| Тип установки | Мощность источника питания, кВт | Рабочая частота, кГц | Источник питания, ИП | Температура нагрева*, С |

| ИНУ-100-1,0 | 100 | 1,0 | ТПЧ-100 | 1200 |

| ИНУ-100-2,4 | 100 | 2,4 | ТПЧ-100 | 1200 |

| ИНУ-100-8,0 | 100 | 8,0 | ТПЧ-100 | 1200 |

| ИНУ-120-2,4 | 120 | 2,4 | ТПЧ-120 | 1200 |

| ИНУ-160-1,0 | 160 | 1,0 | ТПЧ-160 | 1200 |

| ИНУ-160-2,4 | 160 | 2,4 | ТПЧ-160 | 1200 |

| ИНУ-160-8,0 | 160 | 8,0 | ТПЧ-160 | 1200 |

| ИНУ-250-1,0 | 250 | 1,0 | ТПЧ-250 | 1200 |

| ИНУ-250-2,4 | 250 | 2,4 | ТПЧ-250 | 1200 |

| ИНУ-250-4,0 | 250 | 4,0 | ТПЧ-250 | 1200 |

| ИНУ-250-8,0 | 250 | 8,0 | ТПЧ-250 | 1200 |

| ИНУ-350-1,0 | 350 | 1,0 | ТПЧ-350 | 1200 |

| ИНУ-350-2,4 | 350 | 2,4 | ТПЧ-350 | 1200 |

| ИНУ-400-1,0 | 400 | 1,0 | ТПЧ-400 | 1200 |

| ИНУ-400-2,4 | 400 | 2,4 | ТПЧ-400 | 1200 |

| ИНУ-500-1,0 | 500 | 1,0 | ТПЧ-500 | 1200 |

| ИНУ-500-2,4 | 500 | 2,4 | ТПЧ-500 | 1200 |

| ИНУ-650-1,0 | 650 | 1,0 | ТПЧ-650 | 1200 |

| ИНУ-650-2,4 | 650 | 2,4 | ТПЧ-650 | 1200 |

| ИНУ-800-0,25 | 800 | 0,25 | ТПЧ-800 | 1200 |

| ИНУ-800-0,5 | 800 | 0,5 | ТПЧ-800 | 1200 |

| ИНУ-800-1,0 | 800 | 1,0 | ТПЧ-800 | 1200 |

| ИНУ-1200-0,25 | 1200 | 0,25 | ТПЧ-1200 | 1200 |

| ИНУ-1200-0,5 | 1200 | 0,5 | ТПЧ-1200 | 1200 |

| ИНУ-1200-1,0 | 1200 | 1,0 | ТПЧ-1200 | 1200 |

| ИНУ-1600-0,25 | 1600 | 0,25 | ТПЧ-1600 | 1200 |

| ИНУ-1600-0,5 | 1600 | 0,5 | ТПЧ-1600 | 1200 |

| ИНУ-1600-1,0 | 1600 | 1,0 | ТПЧ-1600 | 1200 |

Заказать индукционную печь для нагрева металла

ООО «Термолит» является современным, динамично развивающимся, наукоёмким предприятием. В нашем штате специалисты только с высокой квалификацией. Поэтому если Вы решили купить индукционную печь для нагрева металла у нас, то можете быть на сто процентов уверенными в успешности своего приобретения.

- Узнать больше

- Узнать больше

Самодельная индукционная печь для плавки металла своими руками: схема и видеоинструкция

Плавка металла методом индукции широко применяется в разных отраслях: металлургии, машиностроении, ювелирном деле. Простая индукционная печь для плавки металла собирается в домашних условиях несложно, ее можно собрать своими руками, имея схемы и руководство.

Принцип действия

Нагрев и плавка металлов в индукционных печах происходят за счет внутреннего нагрева и изменения кристаллической решетки металла при прохождении через них высокочастотных вихревых токов. В основе этого процесса лежит явление резонанса, при котором вихревые токи имеют максимальное значение.

Чтобы вызвать протекание вихревых токов через расплавляемый металл, его помещают в зону действия электромагнитного поля индуктора — катушки. Она может иметь форму спирали, восьмерки или трилистника. Форма индуктора зависит от размеров и формы нагреваемой заготовки.

Катушка индуктора подключается к источнику переменного тока. В производственных плавильных печах используют токи промышленной частоты 50 Гц, для плавки небольших объемов металлов в ювелирном деле используют высокочастотные генераторы, как более эффективные.

Виды

Вихревые токи замыкаются по контуру, ограниченному магнитным полем индуктора. Поэтому нагрев токопроводящих элементов возможен как внутри катушки, так и с внешней ее стороны.

- Поэтому индукционные печи бывают двух типов:

- канальные, в которых емкостью для плавки металлов являются каналы, расположенные вокруг индуктора, а внутри него расположен сердечник;

- тигельные, в них используется специальная емкость — тигель, выполненный из жаропрочного материала, обычно съемный.

Канальная печь слишком габаритная и рассчитана на промышленные объемы плавки металлов. Её используют при выплавке чугуна, алюминия и других цветных металлов. Тигельная печь довольно компактна, ей пользуются ювелиры, радиолюбители, такую печь можно собрать своими руками и применять в домашних условиях.

Устройство

- Самодельная печь для плавки металлов имеет довольно простую конструкцию и состоит из трех основных блоков, помещенных в общий корпус:

- генератор переменного тока высокой частоты;

- индуктор — спиралевидная обмотка из медной проволоки или трубки, выполненная своими руками;

- тигель.

Тигель помещают в индуктор, концы обмотки подключают к источнику тока. При протекании тока по обмотке вокруг нее возникает электромагнитное поле с переменным вектором. В магнитном поле возникают вихревые токи, направленные перпендикулярно его вектору и проходящие по замкнутому контуру внутри обмотки. Они проходят через металл, положенный в тигель, при этом нагревая его до температуры плавления.

Достоинства индукционной печи:

- быстрый и равномерный нагрев металла сразу после включения установки;

- направленность нагрева — греется только металл, а не вся установка;

- высокая скорость плавления и однородность расплава;

- отсутствует испарение легирующих компонентов металла;

- установка экологически чиста и безопасна.

В качестве генератора индукционной печи для плавки металла может быть использован сварочный инвертор. Также можно собрать генератор по представленным ниже схемам своими руками.

Печь для плавки металла на сварочном инверторе

Эта конструкция отличается простотой и безопасностью, так как все инверторы оборудованы внутренними защитами от перегрузок. Вся сборка печи в этом случае сводится к изготовлению своими руками индуктора.

Выполняют его обычно в форме спирали из медной тонкостенной трубки диаметром 8-10 мм. Ее сгибают по шаблону нужного диаметра, располагая витки на расстоянии 5-8 мм.

Количество витков — от 7 до 12, в зависимости от диаметра и характеристик инвертора.

Общее сопротивление индуктора должно быть таким, чтобы не вызывать перегрузки по току в инверторе, иначе он будет отключаться внутренней защитой.

Индуктор можно закрепить в корпусе из графита или текстолита и установить внутрь тигель. Можно просто поставить индуктор на термостойкую поверхность. Корпус не должен проводить ток, иначе замыкание вихревых токов будет проходить через него, и мощность установки снизится. По этой же причине не рекомендуется располагать в зоне плавления посторонние предметы.

При работе от сварочного инвертора его корпус нужно обязательно заземлять! Розетка и проводка должны быть рассчитаны на потребляемый инвертором ток.

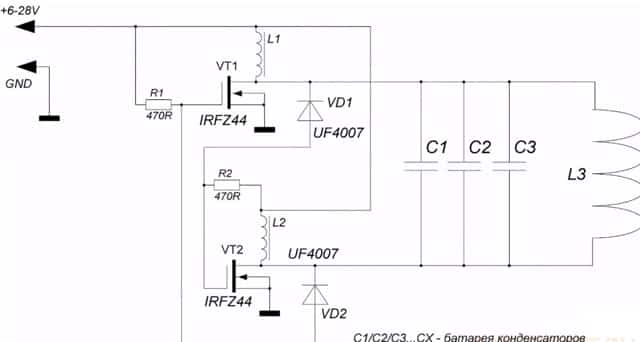

Индукционная печь на транзисторах: схема

Существует множество различных способов собрать индукционный нагреватель своими руками. Достаточно простая и проверенная схема печи для плавки металла представлена на рисунке:

- Чтобы собрать установку своими руками, понадобятся следующие детали и материалы:

- два полевых транзистора типа IRFZ44V;

- два диода UF4007 (можно также использовать UF4001);

- резистор 470 Ом, 1 Вт (можно взять два последовательно соединенных по 0,5 Вт);

- пленочные конденсаторы на 250 В: 3 штуки емкостью 1 мкФ; 4 штуки — 220 нФ; 1 штука — 470 нФ; 1 штука — 330 нФ;

- медный обмоточный провод в эмалевой изоляции Ø1,2 мм;

- медный обмоточный провод в эмалевой изоляции Ø2 мм;

- два кольца от дросселей, снятых с компьютерного блока питания.

Последовательность сборки своими руками:

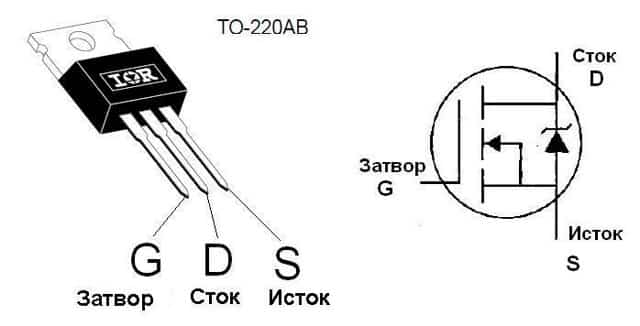

- Полевые транзисторы устанавливают на радиаторы. Поскольку схема в процессе работы сильно греется, радиатор должны быть достаточно большими. Можно установить их и на один радиатор, но тогда нужно изолировать транзисторы от металла с помощью прокладок и шайб из резины и пластика. Распиновка полевых транзисторов приведена на рисунке.

- Необходимо изготовить два дросселя. Для их изготовления медную проволоку диаметром 1,2 мм наматывают на кольца, снятые с блока питания любого компьютера. Эти кольца состоят их порошкового ферромагнитного железа. На них необходимо намотать от 7 до 15 витков проволоки, стараясь выдерживать расстояние между витками.

- Собирают перечисленные выше конденсаторы в батарею общей емкостью 4,7 мкФ. Соединение конденсаторов — параллельное.

- Выполняют обмотку индуктора из медной проволоки диаметром 2 мм. Наматывают на подходящий по диаметру тигля цилиндрический предмет 7-8 витков обмотки, оставляют достаточно длинные концы для подключения к схеме.

- Соединяют элементы на плате в соответствии со схемой. В качестве источника питания используют аккумулятор на 12 В, 7,2 A/h. Потребляемый ток в режиме работы — около 10 А, емкости аккумулятора в этом случае хватит примерно на 40 минут.При необходимости изготовляют корпус печи из термостойкого материала, например, текстолита.Мощность устройства можно изменить, поменяв количество витков обмотки индуктора и их диаметр.

При продолжительной работе элементы нагревателя могут перегреваться! Для их охлаждения можно использовать вентилятор.

Индукционный нагреватель для плавки металла: видео

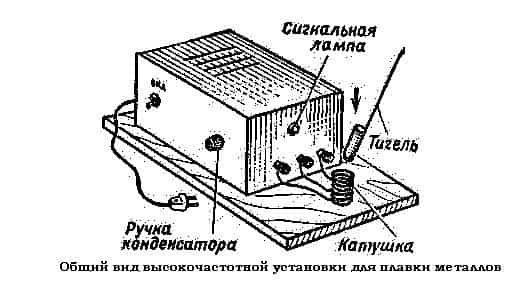

Индукционная печь на лампах

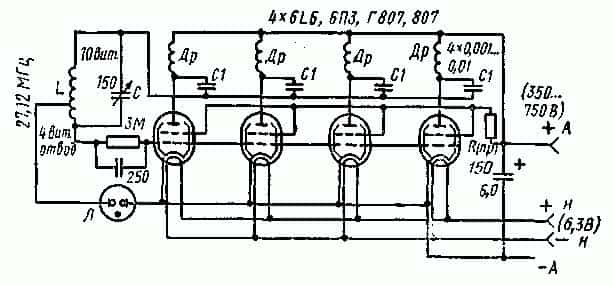

Для генерации высокочастотного тока используются 4 лучевые лампы, соединенные параллельно. В качестве индуктора используется медная трубка диаметром 10 мм. Установка оснащена подстроечным конденсатором для регулировки мощности. Выдаваемая частота — 27,12 МГц.

Для сборки схемы необходимы:

- 4 электронные лампы — тетрода, можно использовать 6L6, 6П3 или Г807;

- 4 дросселя на 100…1000 мкГн;

- 4 конденсатора на 0,01 мкФ;

- неоновая лампа-индикатор;

- подстроечный конденсатор.

Сборка устройства своими руками:

- Из медной трубки выполняют индуктор, сгибая ее в форме спирали. Диаметр витков — 8-15 см, расстояние между витками не менее 5 мм. Концы лудят для пайки к схеме. Диаметр индуктора должен быть больше диаметра помещаемого внутрь тигля на 10 мм.

- Размещают индуктор в корпусе. Его можно изготовить из термостойкого не проводящего ток материала, либо из металла, предусмотрев термо- и электроизоляцию от элементов схемы.

- Собирают каскады ламп по схеме с конденсаторами и дросселями. Каскады соединяют в параллель.

- Подключают неоновую лампу-индикатор — она будет сигнализировать о готовности схемы к работе. Лампу выводят на корпус установки.

- В схему включают подстроечный конденсатор переменной емкости, его ручку также выводят на корпус.

Охлаждение схемы

Промышленные плавильные установки оснащены системой принудительного охлаждения на воде или антифризе. Выполнение водяного охлаждения в домашних условиях потребует дополнительных затрат, сопоставимых по цене со стоимостью самой установки для плавки металла.

Выполнить воздушное охлаждение с помощью вентилятора можно при условии достаточно удаленного расположения вентилятора. В противном случае металлическая обмотка и другие элементы вентилятора будут служить дополнительным контуром для замыкания вихревых токов, что снизит эффективность работы установки.

Элементы электронной и ламповой схемы также способны активно нагреваться. Для их охлаждения предусматривают теплоотводящие радиаторы.

Индукционная печь для плавки металла — где купить и цены

- Основная опасность при работе с самодельной установкой — опасность получения ожогов от нагреваемых элементов установки и расплавленного металла.

- Ламповая схема включает элементы с высоким напряжением, поэтому её нужно разместить в закрытом корпусе, исключив случайное прикосновение к элементам.

- Электромагнитное поле способно воздействовать на предметы, находящиеся вне корпуса прибора. Поэтому перед работой лучше надеть одежду без металлических элементов, убрать из зоны действия сложные устройства: телефоны, цифровые камеры.

Не рекомендуется использовать установку людям с вживлёнными кардиостимуляторами!

Печь для плавки металлов в домашних условиях может использоваться также для быстрого нагрева металлических элементов, например, при их лужении или формовке. Характеристики работы представленных установок можно подогнать под конкретную задачу, меняя параметры индуктора и выходной сигнал генераторных установок — так можно добиться их максимальной эффективности.

Принцип работы индукционных печей. Принцип индукционного нагрева — ОКБ Козырев

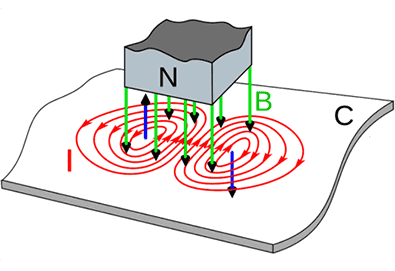

Принцип индукционного нагрева заключается в преобразовании энергии электромагнитного поля, поглощаемой электропроводным нагреваемым объектом, в тепловую энергию.

В установках индукционного нагрева электромагнитное поле создают индуктором, представляющим собой многовитковую цилиндрическую катушку (соленоид).

Через индуктор пропускают переменный электрический ток, в результате чего вокруг индуктора возникает изменяющееся во времени переменное магнитное поле.

Это — первое превращение энергии электромагнитного поля, описываемое первым уравнением Максвелла.

Нагреваемый объект помещают внутрь индуктора или рядом с ним. Изменяющийся (во времени) поток вектора магнитной индукции, созданной индуктором, пронизывает нагреваемый объект и индуктирует электрическое поле.

Электрические линии этого поля расположены в плоскости, перпендикулярной направлению магнитного потока, и замкнуты, т. е. электрическое поле в нагреваемом объекте носит вихревой характер. Под действием электрического поля, согласно закону Ома, возникают токи проводимости (вихревые токи).

Это — второе превращение энергии электромагнитного поля, описываемое вторым уравнением Максвелла.

В нагреваемом объекте энергия индуктированного переменного электрического поля необратимо переходит в тепловую.

Такое тепловое рассеивание энергии, следствием чего является нагрев объекта, определяется существованием токов проводимости (вихревых токов).

Это — третье превращение энергии электромагнитного поля, причем энергетическое соотношение этого превращения описывается законом Ленца—Джоуля.

Описанные превращения энергии электромагнитного поля дают возможность: 1) передать электрическую энергию индуктора в нагреваемый объект, не прибегая к контактам (в отличие от печей сопротивления)

2) выделить тепло непосредственно в нагреваемом объекте (так называемая «печь с внутренним источником нагрева» по терминологии проф. Н. В. Окорокова), в результате чего использование тепловой энергии оказывается наиболее совершенным и скорость нагрева значительно увеличивается (по сравнению с так называемыми «печами с внешним источником нагрева»).

На величину напряженности электрического поля в нагреваемом объекте оказывают влияние два фактора: величина магнитного потока, т. е. число магнитных силовых линий, пронизывающих объект (или сцепленных с нагреваемым объектом), и частота питающего тока, т. е. частота изменений (во времени) магнитного потока, сцепленного с нагреваемым объектом.

Это дает возможность выполнить два типа установок индукционного нагрева, которые различаются и по конструкции и по эксплуатационным свойствам: индукционные установки с сердечником и без сердечника.

По технологическому назначению установки индукционного нагрева подразделяют на плавильные печи для плавки металлов и нагревательные установки для термической обработки (закалки, отпуска), для сквозного нагрева заготовок перед пластической деформацией (ковкой, штамповкой), для сварки, пайки и наплавки, для химико-термической обработки изделий и т. д.

- По частоте изменения тока, питающего установку индукционного нагрева, различают: 1) установки промышленной частоты (50 Гц), питающиеся от сети непосредственно или через понижающие трансформаторы; 2) установки повышенной частоты (500-10000 Гц), получающие питание от электромашинных или полупроводниковых преобразователей частоты;

- 3) высокочастотные установки (66 000-440 000 Гц и выше), питающиеся от ламповых электронных генераторов.

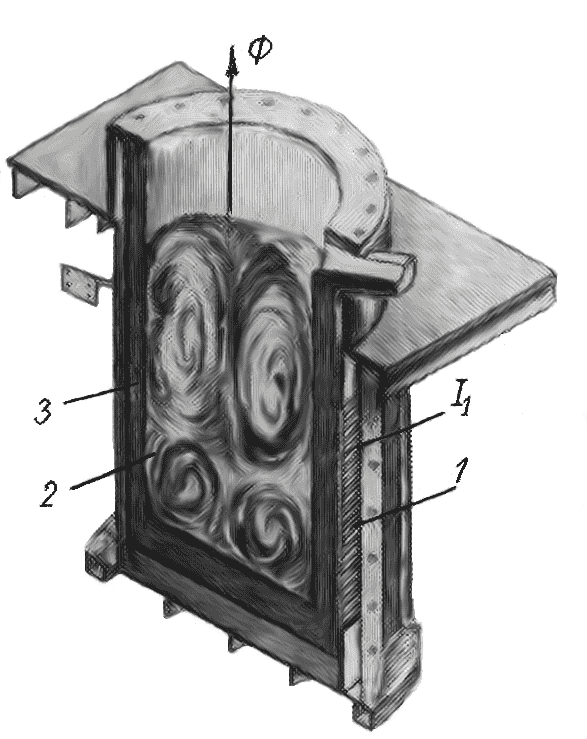

- Установки индукционного нагрева с сердечником

В плавильной печи (рис. 1) цилиндрический многовитковый индуктор, изготовленный из медной профилированной трубки, насаживают на замкнутый сердечник, набранный из листовой электротехнической стали (толщина листов 0,5 мм).

Вокруг индуктора размещают огнеупорную керамическую футеровку с узким кольцевым каналом (горизонтальным или вертикальным), где находится жидкий металл. Необходимым условием работы является замкнутое электропроводное кольцо. Поэтому невозможно расплавить отдельные куски твердого металла в такой печи.

Для пуска печи приходится в канал заливать порцию жидкого металла из другой печи или оставлять часть жидкого металла от предыдущей плавки (остаточная емкость печи).

Рис.1. Схема устройства индукционной канальной печи: 1 — индикатор; 2 — металл; 3 — канал; 4 — магнитопровод; Ф — основной магнитный поток; Ф1р и Ф2р — магнитные потоки рассеяния; U1 и I1 — напряжение и ток в цепи индуктора; I2 — ток проводимости в металле

В стальном магнитопроводе индукционной канальной печи замыкается большой рабочий магнитный поток и лишь небольшая часть полного магнитного потока, создаваемого индуктором, замыкается через воздух в виде потока рассеяния. Поэтому такие печи успешно работают на промышленной частоте (50 Гц).

В настоящее время существует большое число типов и конструкций таких печей, разработанных во ВНИИЭТО (однофазные и многофазные с одним и несколькими каналами, с вертикальным и горизонтальным закрытым каналом разной формы).

Эти печи применяют для плавки цветных металлов и сплавов со сравнительно низкой температурой плавления, а также для получения высококачественного чугуна. При плавке чугуна печь используют либо в качестве копильника (миксера), либо в качестве плавильного агрегата.

Конструкции и технические характеристики современных индукционных канальных печей приведены в специальной литературе.

Установки индукционного нагрева без сердечника

В плавильной печи (рис. 2) расплавляемый металл находится в керамическом тигле, помещенном внутрь цилиндрического многовиткового индуктора. Индуктор изготовляют из медной профилированной трубки, через которую пропускают охлаждающую воду. Узнать подробнее о конструкции индуктора можно здесь.

Отсутствие стального сердечника приводит к резкому увеличению магнитного потока рассеяния; число магнитных силовых линий, сцепляемых с металлом в тигле, будет крайне мало. Это обстоятельство требует соответствующего увеличения частоты изменения (во времени) электромагнитного поля.

Поэтому для эффективной работы индукционных тигельных печей приходится питать их токами повышенной, а в отдельных случаях и высокой частоты от соответствующих преобразователей тока. Подобные печи имеют очень низкий естественный коэффициент мощности (cos φ=0,03-0,10).

Поэтому необходимо применять конденсаторы для компенсации реактивной (индуктивной) мощности.

В настоящее время имеется несколько типов индукционных тигельных печей, разработанных во ВНИИЭТО в виде соответствующих размерных рядов (по емкости) высокой, повышенной и промышленной частоты, для плавки стали (тип ИСТ).

Рис. 2. Схема устройства индукционной тигельной печи: 1 — индуктор; 2 — металл; 3 — тигель (стрелками показана траектория циркуляции жидкого металла в результате электродинамических явлений)

Рис. 2. Схема устройства индукционной тигельной печи: 1 — индуктор; 2 — металл; 3 — тигель (стрелками показана траектория циркуляции жидкого металла в результате электродинамических явлений)

Преимуществами тигельных печей являются следующие: выделяющееся непосредственно в металле тепло, высокая равномерность металла по химическому составу и температуре, отсутствие источников загрязнения металла (помимо футеровки тигля), удобство управления и регулирования процесса плавки, гигиеничность условий труда.

Кроме этого, для индукционных тигельных печей характерны: более высокая производительность вследствие высоких удельных (на единицу емкости) мощностей нагрева; возможность плавить твердую шихту, не оставляя металл от предыдущей плавки (в отличие от канальных печей); малая масса футеровки по сравнению с массой металла, что уменьшает аккумуляцию тепловой энергии в футеровке тигля, снижает тепловую инерцию печи и делает плавильные печи этого типа исключительно удобными для периодической работы с перерывами между плавками, в частности для фасонно-литейных цехов машиностроительных заводов; компактность печи, что позволяет достаточно просто изолировать рабочее пространство от окружающей среды и осуществлять плавку в вакууме или в газовой среде заданного состава. Поэтому в металлургии широко применяют вакуумные индукционные тигельные печи (тип ИСВ).

Наряду с преимуществами у индукционных тигельных печей имеются следующие недостатки: наличие относительно холодных шлаков (температура шлака меньше температуры металла), затрудняющих проведение рафинировочных процессов при выплавке качественных сталей; сложное и дорогое электрооборудование; низкая стойкость футеровки при резких колебаниях температуры вследствие небольшой тепловой инерции футеровки тигля и размывающего действия жидкого металла при электродинамических явлениях. Поэтому такие печи применяют для переплава легированных отходов с целью снижения угара элементов.

Использованная литература: 1. Егоров А.В., Моржин А.Ф. Электрические печи (для производства сталей). М.: «Металлургия», 1975, 352 с.