- Траектория движения электрода

- Схема дуговой сварки

- Ручная дуговая сварка для начинающих сварщиков

- Введение

- Ближе к конкретике …

- Нормативная документация. Как пользоваться

- Коротко про обозначение швов на чертежах

- Как заварить зазоры в тонком металле без трудностей

- Способ 1: зазор меньше диаметра присадочного материала

- Способ 2: когда зазор сопоставим с диаметром присадочного материала

- Способ 3: зазор равен двум диаметрам присадочного материала

- Способ 4: зазор превышает два диаметра присадочного материала

- Смотрите видео

- Зазоры при сварке листового металла

- ПОИСК

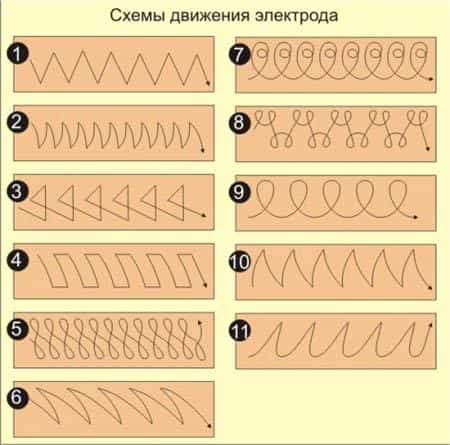

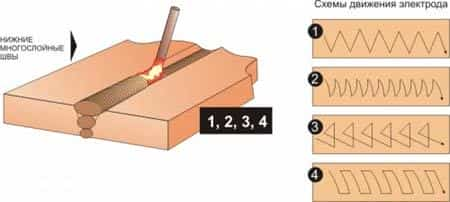

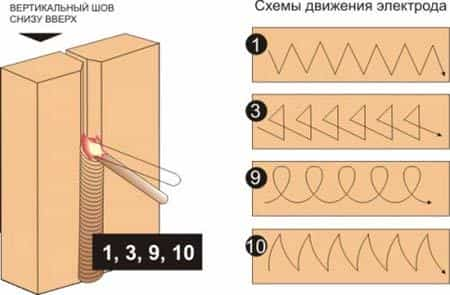

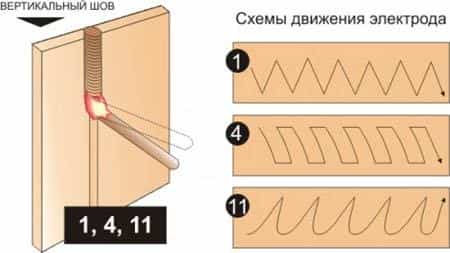

Траектория движения электрода

Правильное поддержание дуги и ее перемещение является залогом качественной сварки. Слишком длинная дуга способствует окислению и азотированию расплавленного металла, разбрызгивает его капли и создает пористую структуру шва. Красивый, ровный и качественный шов получается при правильном выборе дуги и равномерном ее перемещении, которое может происходить в трех основных направлениях.

Поступательное движение сварочной дуги происходит по оси электрода. При помощи этого движения поддерживается необходимая длина дуги, которая зависит от скорости плавления электрода.

По мере плавления электрода, его длина уменьшается, а расстояние между электродом и сварочной ванной — увеличивается. Для того чтобы это не происходило, электрод следует продвинуть вдоль оси, поддерживая постоянную дугу. Очень важно при этом поддерживать синхронность.

То есть, электрод продвигается в сторону сварочной ванны синхронно с его укорочением.

Продольное перемещение электрода вдоль оси свариваемого шва формирует так называемый ниточный сварочный валик, толщина которого зависит от толщины электрода и скорости его перемещения.

Обычно ширина ниточного сварочного валика бывает на 2 — 3 мм больше диаметра электрода. Собственно говоря, это уже есть сварочный шов, только узкий. Для прочного сварочного соединения этого шва бывает недостаточно.

И поэтому по мере перемещения электрода вдоль оси сварочного шва выполняют третье движение, направленное поперек сварочного шва.

Поперечное движение электрода позволяет получить необходимую ширину шва. Его совершают колебательными движениями возвратно-поступательного характера.

Ширина поперечных колебаний электрода определяется в каждом случае индивидуально и во многом зависит от свойств свариваемых материалов, размера и положения шва, формы разделки и требований, предъявляемых к сварному соединению. Обычно ширина шва лежит в пределах 1,5 — 5,0 диаметров электрода.

Таким образом все три движения накладываются друг на друга, создавая сложную траекторию перемещения электрода. Практически каждый опытный мастер имеет свои навыки в выборе траектории перемещения электрода, выписывая его концом замысловатые фигуры.

Классические траектории движения электрода при ручной дуговой сварке приведены на рис. 1.

Но в любом случае траекторию перемещения дуги следует выбирать таким образом, чтобы кромки свариваемых деталей проплавлялись с образованием требуемого количества наплавленного металла и заданной формы шва.

Если шов не будет закончен до того, как длина электрода уменьшится настолько, что требуется его замена, то сварку на время прекращают. После замены электрода следует удалить шлак и возобновить сварку.

Для завершения оборванного шва зажигают дугу на расстоянии 12 мм от углубления, образовавшегося на конце шва, называемого кратером.

Электрод возвращают к кратеру, чтобы образовать сплав старого и нового электродов, а затем снова начинают перемещать электрод по первоначально выбранной траектории.

|

|

|

|

|

|

|

|

|

|

Схема дуговой сварки

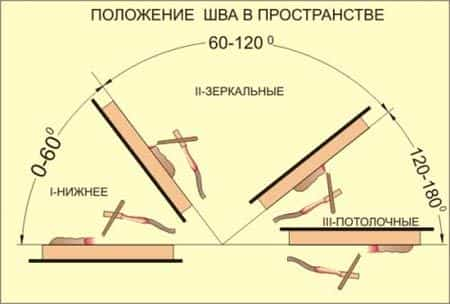

Порядок заполнения шва по сечению и длине определяет способность сварного соединения воспринимать заданные нагрузки, влияет на величину внутренних напряжений и деформаций в массиве шва.

Швы различают: короткие — длина которых не превышает 300 мм, средние — длиной 300 — 100 мм и длинные — свыше 1000 мм. В зависимости от длины шва его заполнение может выполняться по различным схемам сварочного заполнения, которые представлены на рис. 2.

При этом короткие швы заполняют за один проход — от начала шва до его конца. Швы средней длины могут заполняться обратноступенчатым методом или от середины к концам. Для выполнения обратноступенчатого метода заполнения шов разбивают на участки длина которых равна 100 —300 мм. На каждом из этих участков заполнение шва выполняют в направлении, обратном общему направлению сварки.

Если для нормального заполнения шва одного прохода сварочной дуги мало, накладывают многослойные швы. При этом, если число накладываемых слоев равно числу проходов, шов называют многослойным. Если же некоторые слои выполняют за несколько проходов, такие швы называют многослойно-проходными. Схематически такие швы отражены на рис. 3.

| Рис. 2. Схемы дуговой сварки: 1 — сварка напроход; 2 — сварка от середины к краям; 3 — сварка обратноступенчатым способом; 4 — сварка блоками; 5 — сварка каскадом; 6 — сварка горкой | Рис. 3. Виды швов: 1 — однослойный; 2 — многопроходной; 3 — многослойный, многопроходной |

С точки зрения производительности труда наиболее целесообразными являются однопроходные швы, которым отдают предпочтение при сварке металлов небольших (до 8—10 мм) толщин с предварительной разделкой кромок.

Но для ответственных конструкций (сосуды, работающие под давлением, несущие конструкции и т.д.) этого бывает мало.

Внутренние напряжения, возникающие в процессе сварки, могут вызвать появление трещин в шве или в околошовной зоне из-за недостаточной пластичности шва и большой жесткости основного металла.

При сварке изделий с относительно небольшой жесткостью внутренние напряжения вызывают местное или общее коробление (деформации) свариваемой конструкции. Кроме того, при сварке металлов толщиной более 10 мм. появляются объемные напряжения и возрастает опасность появления трещин.

В таких случаях принимают целый ряд мер, позволяющих уменьшить напряжения и деформации: применяют сварные швы минимального сечения, сварку многослойными швами, наложение швов «каскадными методами» или «горкой», принудительное охлаждение или подогрев.

При сварке «горкой» сначала у основания разделанных кромок прокладывают первый слой, длина которого должна быть не более 200 — 300 мм. После этого первый слой перекрывают вторым, длина которого на 200 — 300 мм больше первого. Точно так же накладывают третий слой, перекрывая второй на 200 — 300 мм.

Таким образом продолжают заполнение до тех пор, пока количество слоев в зоне первого шва не окажется достаточным для заполнения. Следующий слой накладывают в месте окончания первого слоя, перекрывая последний (если позволяет длина шва) на те же 200 — 300 мм.

Если первый шов прокладывался не в начале шва, а в его средней части, то горку формируют последовательно в обоих направлениях (рис.2,е). Так, формируя горку, последовательно заполняют весь шов.

Преимущество данного метода состоит в том, что зона сварки все время находится в подогретом состоянии, что способствует улучшению физико-механических качеств шва, так как внутренние напряжения получаются минимальными и предупреждается появление трещин.

«Каскадный метод» заполнения шва по существу является той же «горкой», но выполняют его в несколько другой последовательности.

Для этого детали соединяют между собой «на прихватках» или в специальных приспособлениях.

Прокладывают первый слой, а затем, отступив от первого слоя на расстояние 200 — 300 мм, прокладывают второй слой, захватывая зону первого (рис.2,д). Продолжая в той же последовательности, заполняют весь шов.

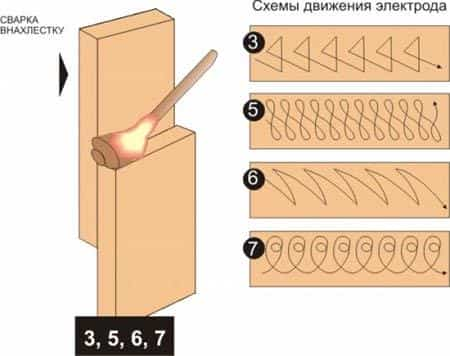

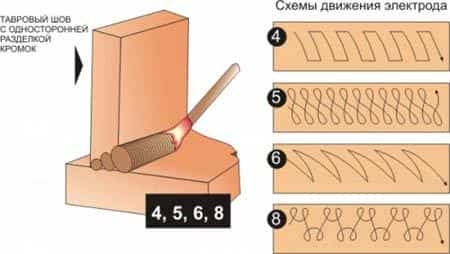

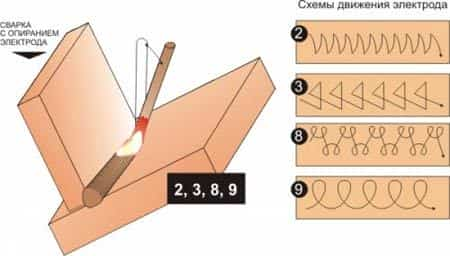

Угловые швы (рис. 4) можно выполнять двумя методами, каждый из которых имеет свои преимущества и свои недостатки. При сварке «в угол» допускается больший зазор между деталями (до 3 мм), проще сборка, но техника сварки сложнее.

Кроме того, возможны подрезы и наплывы, снижается производительность из-за необходимости за один проход сваривать швы небольшого сечения, катет которых меньше 8 мм. Сварка «в лодочку» допускает большие катеты шва за один проход и поэтому более производительна.

Однако такая сварка требует тщательной сборки.

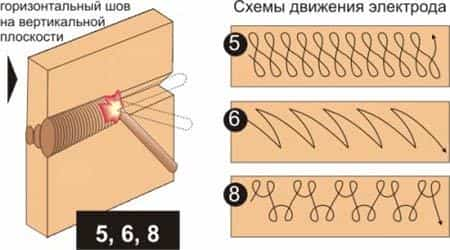

Указанные приемы дуговой сварки рассматривались на нижних положениях шва, выполнение которых наименее трудоемко.

На практике часто приходится выполнять горизонтальные швы на вертикальной плоскости, вертикальную и потолочную сварку.

Для выполнения этих работ используются те же приемы, что и для швов с нижним положением, но трудоемкость работ и некоторые технологические особенности требуют более детального подхода и изменения некоторых методов.

При сварке таких швов появляется вероятность вытекания расплавленного металла, что приводит к падению капель к незаполненным сваркой местам, потекам расплавленного металла по горизонтальным плоскостям и т.д

| Рис. 4. Положение электрода и изделия при выполнении угловых швов: А — сварка в симметричную «лодочку»; Б — в несимметричную «лодочку»; В — «в угол» наклонным электродом; Г — с оплавлением кромок | Рис. 5. Влияние скорости сварки на форму сварного шва: При увеличении скорости наблюдается заметное уменьшение ширины шва, при этом глубина проплавления остается почти неизменной. |

Рассматривая суть процессов, происходящих в подобных швах, мы говорили, что удерживать металл в расплавленной ванне могут силы поверхностного натяжения. Для того чтобы эти силы были достаточными, сварщик должен владеть приемами сварки виртуозно. Здесь приходится понижать сварочный ток и применять электроды пониженного сечения.

Это в конечном итоге сказывается на производительности, так как приходится увеличивать количество сварочных проходов. Поэтому на практике стараются в дополнение к силам поверхностного натяжения добавить «пленку поверхностного натяжения».

Суть данного метода заключается в том, что дугу держат не постоянно, а с определенными промежутками, то есть импульсами.

Для этого дугу постоянно прерывают, зажигая ее с определенными промежутками времени, давая возможность расплавленному металлу частично закристаллизоваться. Именно здесь и проявляется умение сварщика выбрать такие интервалы, когда не успевает образоваться сварочный катет и одновременно металл потерял бы часть своей текучести.

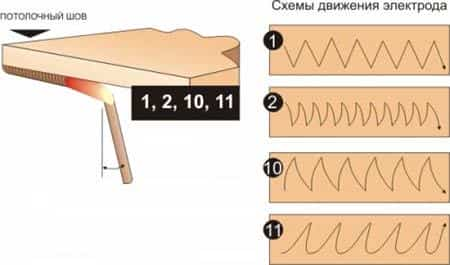

Потолочный шов является самым сложным. Поэтому проводить его непрерывным горением дуги — дело бесперспективное. Сварку выполняют короткими во времени замыканиями дуги на сварочную ванну так, чтобы она не успела остыть, пополняя ее новыми порциями расплавленного металла.

При сварке данным методом следует следить за размером дуги, так как ее удлинение может вызвать нежелательные подрезы. Кроме того, при сварке таких швов создаются неблагоприятные условия для выделения шлаков из расплавленного металла, что может привести к пористости сварного шва.

Вертикальные швы можно варить в двух направлениях — снизу вверх и сверху вниз. И тот и другой метод имеет право на существование, но всегда предпочтительнее сварка на подъем. В этом случае расположенный снизу металл удерживает сварочную ванну, не давая ей растекаться.

При сварке на спуск труднее удерживать сварочную ванну, и поэтому добиться качественного шва гораздо сложнее. Суть такого метода практически не отличается от потолочной сварки, и применяют его тогда, когда сварка на подъем технологически невозможна.

Горизонтальные швы на вертикальной плоскости тоже имеют свои особенности. В данных швах особую сложность представляет удержание сварочной ванны у обеих кромок свариваемых деталей.

Для того чтобы облегчить этот процесс, скос нижней кромки не выполняют. В таком случае получается полочка, которая способствует удержанию на месте расплавленной сварочной ванны.

Уместен здесь и прием импульсной сварки с кратковременным зажиганием дуги, как и для потолочных швов.

Удаление сварочных шлаков выполняют обрубочным молотком. Для этого, подождав, пока заготовка остынет настолько, что ее можно брать рукой, прижимают крепко к столу и ударами молотка, направленными вдоль шва, удаляют шлак, покрывающий сварочный шов.

После этого шов проковывают для снятия внутренних напряжений. Для этого боек молотка разворачивают вдоль шва и выполняют проковку по всей его длине.

Завершают очистку жесткой проволочной щеткой, перемещая ее резкими движениями сначала вдоль шва, а потом — поперек, чтобы удалить последние остатки шлака.

| Рис. 6. Влияние угла наклона изделия на форму сварного шва: При сварке на подъем наблюдается большая глубина проплавления, а также большая высота валика. При сварке на спуск наоборот снижается глубина проплавления и уменьшается высота сварного шва. При этом ширина шва практически не меняется. | Рис. 7. Влияние положения электрода на форму сварного шва: На рисунке видно, что при сварке углом назад более глубокое проплавление, а при сварке углом вперед увеличивается ширина шва и уменьшается высота валика. |

| Рис. 8. Влияние скорости сварки на форму сварного шва: Положение сварочной ванны при наклонах изделия, дуги или электрода. Сварка на спуск, сварка на подъем, сварка углом вперед. | Рис. 9. Влияние подготовки кромок под сварки при стыковом соединении. |

| Рис. 10. Элементы стыкового шва, углового шва и валика на пластине: B — ширина сварного шва; K — катет шва | Рис. 11. Влияние величины сварочного тока при сварке: Если при сварке изменять сварочный ток то будут меняться параметры сечения шва. При более низком токе увеличивается глубина проплавления и увеличивается валик сварного шва. |

Использованы репродукции http://welding.su/gallery/

Ручная дуговая сварка для начинающих сварщиков

Введение

Сварка ММА, или ручная дуговая электросварка, широко используется во многих сферах промышленности. Но на сегодняшний день тенденции таковы, что в современном мире предпочтение отдается более высокоскоростным способам сварки, таким как автоматическая и МIG/MAG. Их удельный вес с годами только растет.

Однако, несмотря ни на что сварка ММА остается незаменима в условиях ограниченной зоны доступа, при работе на открытом воздухе и в быту, так как стоимость сварочных аппаратов и расходных материалов является более-менее доступной.

Большинство компаний, производящих дорогую сварочную технику, не обходят также вниманием ММА сварку, год от года совершенствуют аппараты, добавляют в них режимы, упрощающие труд сварщика.

Ближе к конкретике …

Говоря о сварных швах, новичкам нужно определиться, каковы критерии хорошего и плохого шва. Поэтому вначале освойте немного теорию.

При сварке бытовых теплиц из уголков малого сечения, монтаже заборных секций, лестничных поручней, карнизов, навесов и других тому подобных вещей качество сварки не играет какой-то ведущей роли, поскольку нагрузки на такие изделия незначительные.

И совсем другие требования к прочности шва предъявляются при сварке высоконагруженных конструкций: опор, перекрытий, несущих узлов автомобилей, прицепов, магистральных жидкостных, газовых и нефтяных трубопроводов под давлением, мостов.

Швы таких конструкций уже проверяются неразрушающими методами контроля (НМК).

Однако, самый первый метод, по которому оценивается качество сварного шва — это визуальный осмотр. Если сварщик сам сможет оценить свои швы, значит его мастерство начнет быстро расти, он увидит свои ошибки и в дальнейшем не допустит их повторения.

Как научиться сварке? Неплохо было бы начать с изучения бумажной части…

К меню

Нормативная документация. Как пользоваться

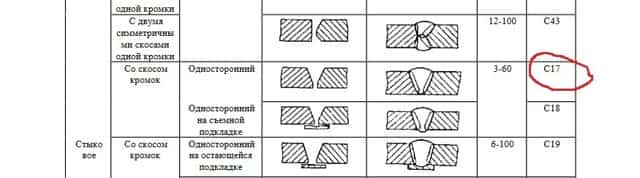

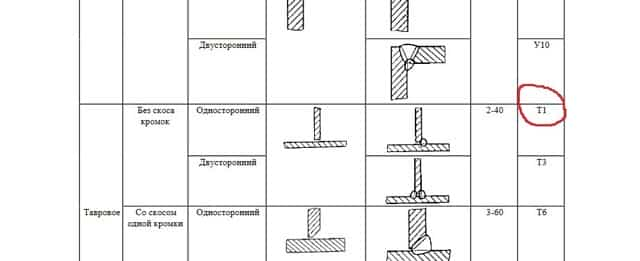

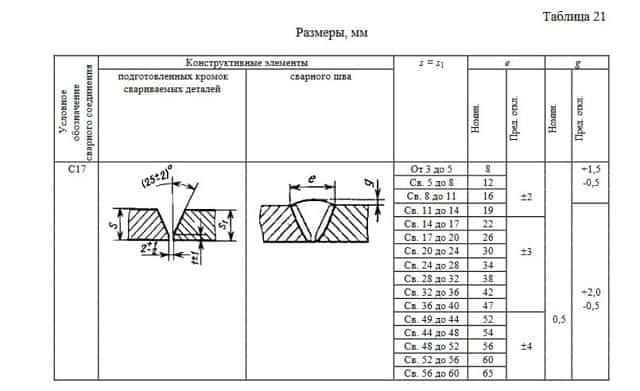

Согласно ГОСТ 5264-80 на ручную дуговую сварку все многообразие сварных соединений можно отнести к четырем основным типам (сокращенное обозначение русскими заглавными буквами приводится в круглых скобках):

- Стыковые (С);

- Угловые (У);

- Тавровые (Т);

- Нахлесточные швы (Н)

Пример сокращенной записи типа соединения и его номера по порядку: Т1, С17 и т.д.

- Также ГОСТ 5264-80 (pdf) указывает на основные размеры сварного шва Например, на стыковом шве параметр «е» — это ширина; «g» — выпуклость, или усиление шва.

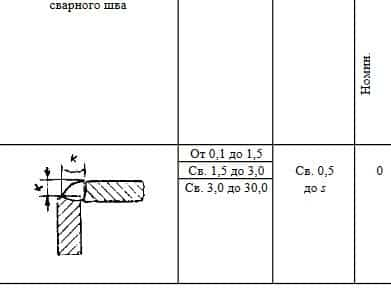

- Для угловых (или тавровых) швов буквой «к» обозначается катет.

По евростандарту EN ISO 2553-2013 «Соединения сваркой и пайкой» буквой «а» обозначается толщина шва; «z» – катет шва; «S» – глубина провара. При обозначении по евростандарту буквы z, а, S присутствуют на чертежах, поэтому это знать важно.

ГОСТ 5264-80 (pdf) также дает нам понятие о том, каким должен быть зазор между деталями, как правильно готовить кромки, какая возможна геометрия кромок при сварке с одной, или с двух сторон, с подложкой под корень шва и т.д.

По евростандарту требования к подготовке деталей под сварку определяются по EN ISO 9692-1:2003 «Сварка и сходные процессы – рекомендации для подготовки соединений»

Если перед начинающим сварщиком стоит задание сварить две пластинки, то самые задаваемые вопросы звучат следующим образом:

- какой диаметр, или тип электрода брать?

- каким током варить?

- какой установить зазор между деталями?

Что нам рекомендуют стандарты по поводу зазоров? По ГОСТ5264-80, например, для трехмиллиметровой пластины кромки будут прямые с зазором между деталями 0-2 мм. Усиление шва предлагается в диапазоне от 0,5 до 2,5 мм, а ширина шва не более 7мм.

По EN ISO 9692 для односторонней сварки пластинки толщиной 3 мм предлагается готовить кромки с прямым скосом и зазором между деталями примерно 3 мм. Параметры выпуклости шва определяются по ISO 5817:2009.

При односторонней сварке пластинки 8 мм по ГОСТ5264-80 рекомендует делать V-образный скос кромок под углом 22 -27 градусов с притуплением кромок 0-2 мм и зазором 0-3 мм.

По EN ISO 9692 для такой же пластинки толщиной 8 мм и односторонней сварки угол раскрытия кромок выбирается ?=40- 60 градусов, зазор между деталями 0-4 мм, притупление 0-2 мм.

Как видите, как в ГОСТ, так и в евростандартах нет жестких цифр, есть диапазоны размеров. Какой именно зазор, или притупление кромок выбрать сварщик решает сам, исходя из марки и диаметра электрода, пространственной ориентации шва, тока сварки и своего мастерства.

К меню

Коротко про обозначение швов на чертежах

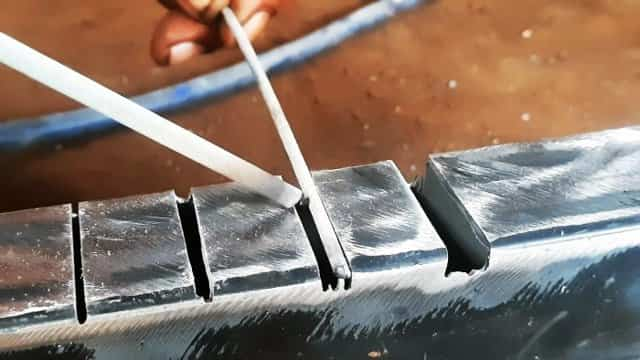

Как заварить зазоры в тонком металле без трудностей

При сварке тонкого металла во избежание его сквозного прожога важны все аспекты сварочного процесса: диаметр и тип применяемого основного электрода, сила сварочного тока, скорость и траектория ведения электрода, качество зачистки свариваемых деталей и т. д.

Но в некоторых случаях при сварке тонкого металла при различных зазорах всех перечисленных факторов оказывается недостаточно и тогда применяется еще один фактор, связанный с применением присадочного материала. Причем во всех случаях сварка ведется прерывистой дугой и электродом двигают в поперечном направлении. Последовательно рассмотрим способы применения этого метода.

Сварочные электроды широкого назначения на АлиЭкспресс со скидкой — http://alii.pub/606j2h

Способ 1: зазор меньше диаметра присадочного материала

Таковым считается зазор между свариваемыми деталями, ширина которого меньше диаметра присадочного материала. Конец электрода без обмазки или сварочной проволоки оплавляется основным электродом путем его поперечного перемещения от кромки одной детали до другой через присадочный материал.

Способ 2: когда зазор сопоставим с диаметром присадочного материала

Вероятно, это наиболее простой и удобный для реализации способ, так как присадочный материал попадает в зазор и свариваемая поверхность достаточно ровная.

Прожог материала минимизируется, поскольку большая часть энергии электрической дуги идет на расплавление присадочного материала.

В остальном процесс дублирует способ 1: сварка ведется основным электродом путем его поперечного перемещения между кромками свариваемых деталей.

Способ 3: зазор равен двум диаметрам присадочного материала

В этом случает к одной кромке свариваемого материала привариваем на всю длину зазора присадочный материал, а затем его остаток помещаем между приваренным ранее присадочным материалом и второй кромкой свариваемых деталей. Далее после розжига дуги основным электродом совершаем поперечные движения между кромками над двумя полосками присадочного материала.

Способ 4: зазор превышает два диаметра присадочного материала

В такой ситуации привариваем присадочный материал к обоим свариваемым кромкам, затем помещаем его в оставшийся зазор и ведем сварку основным электродом, перемещая его в поперечном направлении от кромки до кромки, но уже над тремя полосками присадочного материала. Безусловно, такой случай требует от сварщика большего внимания и некоторого мастерства.

Сварочные электроды широкого назначения на АлиЭкспресс со скидкой — http://alii.pub/606j2h

Смотрите видео

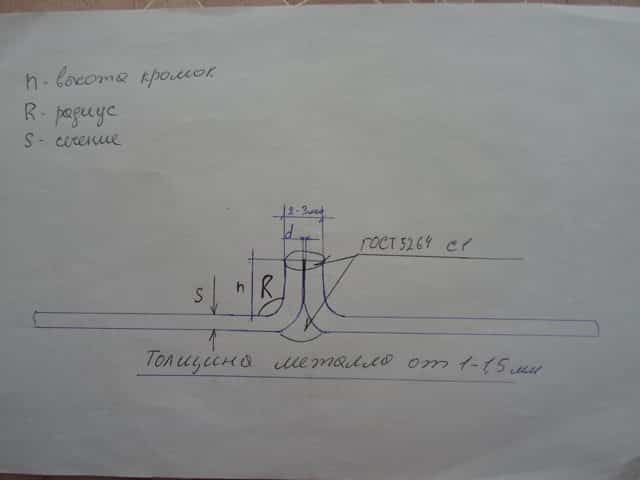

Зазоры при сварке листового металла

Размер зазора варьируется от 0 мм до 12 мм по ГОСТ 5264-80. Как мы знаем на формирование шва влияет толщина металла, форма разделки кромок, используемой подкладки. Подкладка бывает съемная и не съемная. С двух сторон провариваете или с одной. Обо всем по порядку.

Возьмем к примеру метал от 1 мм до 1,5мм. Сварку встык с отбортовкой необходимо делать. Два бортика прилегают друг к другу вплотную. Коэффициент отклонения и расхождения плюс минус до 1мм, эталон равен нулю. Обратимся к рисунку на котором изображена сварка встык.

- Высоту кромок я обозначил h равная трем сечениям используемого листа.

- Буквой R радиус равный двум сечениям листа.

- Само сечение обозначил буквой S.

Суммарная толщина листов составит примерно толщину диаметра электрода. Когда будем наносить сверху шов произойдет оплавление металла примерно равную двум сечения листа.

Если наносить шов с другой стороны в заранее перевернув листы, можно увидеть другую картину. Образуется своего рода лежбище из двух кромок для шва.

Они будут воспринимать на себя часть тепла выделяемой при сварке и не дадут оплавить кромки. Будут воспринимать часть линейного теплового расширения.

Если используются однородные толщины листового железа от 1,5 мм до 3 мм следует оставлять зазор 1 мм. Погрешность в этом случае допускается в половину миллиметра. Стали разные бывают углеродистые и легированные.

Вот что бы уравнять значение теплового линейного расширения берется максимальное пространство между листами. Обеспечивает хорошую свариваемость, снижает внутреннее напряжение, уменьшает расход присадочного материала.

Когда речь идет о дорогом используемом материале, стоит задуматься о зазоре между листами.

По стыку в один проход можно проварить листы толщиной от 2 мм до 4мм. При этом зазор сохраняется 2мм без отбортовки. Листы от 4мм до 12мм без скоса кромок сваривают уже с двух сторон с зазором 2мм.

Попрошу обратить внимание когда в стыковом соединении величина пространства увеличивается от 3 мм до 12 мм. Стыковое соединение от № С9 до № С11, №С19, № С 20 ручная дуговая сварка ГОСТ 5264-80.

В остальных случая зазор оставлять примерно 2 мм.

А так заварить любой дефект можно. Вырезал, отшлифовал не важно чем. Сварка на то и сварка своей уникальностью что можно как наварить так и отрезать.

ПОИСК

Электроды дают вмятины на поверхности деталей. Кроме того, возможно образование зазора между деталями, приводящего к вспучиванию тонких листов между точками.

Применение одного электрода большого диаметра или плоской шины может обеспечить при сварке пакета из двух деталей гладкую лицевую поверхность изделия.

[c.

373]

Перед сваркой с помощью шаблонов и щупов проверяют правильность сборки под сварку угол разделки кромок, величину зазора между деталями, превышение кромок одного элемента над другим в сты-

[c.377]

Первый этап начинается с обжатия деталей, вызывающего пластическую деформацию микронеровностей в контактах электрод — деталь и деталь — деталь. Последующие включение тока и нагрев металла облегчают выравнивание микрорельефа, разрушение поверхностных пленок и формирование электрического контакта. При рельефной сварке на данном этапе начинается осадка рельефа. Нагретый металл деформируется преимущественно в зазоре между деталями и образуется уплотняющий поясок.

[c.410] Использование математических моделей в системах управления формированием швов позволяет определять по исходным технологическим условиям (толщине металла свариваемых деталей или катету углового шва, зазору между деталями, диаметру электродной проволоки) параметры режима и условия оптимальной ориентации сварочной горелки, обеспечивающие получение шва заданных размеров и формы. Модели представляются уравнениями регрессии [17] и их применение в замкнутых системах управления, требует текущего контроля соответствующими датчиками исходных технологических параметров, а также вычислительных устройств для расчета корректирующих воздействий и поддержания оптимальной взаимосвязи между управляемыми параметрами сварочного режима (напряжением дуги, силой сварочного тока, скоростями подачи электродной или присадочной проволоки и сварки) с учетом действующих возмущений.

[c.105]

Основными параметрами режима сварки являются глубина шлаковой ванны, сухой вылет электрода, величина зазора между деталями, скорость поперечных колебаний проволоки, время выдержки ее у ползунов, диаметр электродной проволоки, и др.

[c.327]

Конструкция приспособления позволяет ликвидировать операцию разметки под установку паровых заглушек, ребер жесткости и косынок, обеспечить необходимый зазор между деталями под сварку и кантование в процессе сварки.

[c.166]

При сборке конструкций под сварку зазоры между свариваемыми деталями необходимо обеспечивать для всех типов сварных соединений н швов для ручной электродуговой сварки по ГОСТ 5264—i69 и для автоматической и полуавтоматической сварки под флюсом — по ГОСТ 8713—58, для сварки в среде углекислого газа и порошковой проволокой — по данным Технологической инструкции на полуавтоматическую сварку в среде углекислого газа металлоконструкций грузоподъемных машин , 693—ТИ.

[c.156]

Во втором случае изделие, полученное сваркой, подвергают герметизации. Для этого достаточно жидкий клей нанести на кромку нахлестки в виде небольшого валика. Под действием капиллярных сил клей втягивается в зазор между деталями и надежно герметизирует его (рис. 29.14).

[c.292]

Кольцевой непровар Большой кольцевой зазор между торцами деталей или неодинаковые размеры деталей Зазор между деталями должен быть не более 1,0 мм Не допускать к сварке детали с неодинаковыми размерами

[c.374]

Детали перед сваркой особой подготовки не требуют. Только надо обеспечить, чтобы зазор между деталями не превышал

[c.126]

Защиту от щелевой коррозии выполняют герметизацией электропроводными лаками и клеями при сварке под действием сжимающего усилия они полностью выдавливаются в зазор, между деталями, изолируя сварную точку от влияния внешней среды.

[c.129]

Флюсомедная подкладка (рис. 41,5). В медной подкладке имеется канавка, которую через зазор между деталями заполняют флюсом ось шва должна точно совпадать с осью канавки для сварки плоских изделий эти подкладки выполняют в виде скользящих башмаков, перемещающихся вместе со сварной головкой для сварки кольцевых швов — в виде перекатывающихся цилиндров.

[c.105]

НАЧАЛЬНЫЙ ЗАЗОР (при стыковой сварке оплавлением) — зазор между деталями до начала сварки.

[c.88]

Наибольшее применение для точечной сварки находят электроды с плоской (диаметром ёэ) и сферической (радиусом Н) рабочими поверхностями (рис. 35,а), а для шовной — ролики с цилиндрической и сферической. поверхностями. При сварке большинства металлов можно использовать электроды и ролики с плоской (цилиндрической) или сферической рабочей поверхностью.

Электроды со сферической поверхностью имеют большую стойкость и менее чувствительны к перекосам при установке, чем электроды с плоской поверхностью. Поэтому со сферической поверхностью рекомендуется изготовлять электроды, используемые в машинах радиального типа и клещах, а также фигурные электроды, работающие с большими прогибами.

При сварке легких сплавов применяют только электроды и ролики со сферической поверхностью. Использование для этой цели электродов с плоской, а роликов с цилиндрической поверхностью приводит к чрезмерным вмятинам и подрезам на поверхности точек и швов и повышенным зазорам между деталями после сварки.

Размеры рабочей поверхности электродов и роликов выбирают в зависимости от толщины свариваемых металлов (табл. И).

[c.85]

Для точечной и шовной сварки деталей с легкоплавкими защитными металлическими покрытиями (цинкование, кадмирование и т. п.) характерно сильное загрязнение рабочей поверхности электродов и роликов, также расплавление и выдавливание металла покрытия в зазор между деталями.

Последнее для получения качественных соединений требует увеличения сварочного тока и усилия. Сварку таких деталей выполняют на жестких режимах с интенсивным наружным охлаждением электродов и свариваемых деталей.

При шовной сварке применяют специальные устройства для зачистки рабочей поверхности роликов в процессе сварки.

[c.101]

Сварочный ток мал, усилие сжатия велико. Ковочное усилие прикладывается раньше выключения сварочного тока. Рабочая новерхность электродов изношена.

Точка поставлена близко от соседней, ранее сваренной точки. Электрод (ролик) при сварке коснулся вертикальной стенки (профиля). Большие зазоры между деталями. Сильный внутренний выплеск.

Велика толщина плакирующего слоя

[c.105]

При изготовлении сварных узлов необходимо выполнять смежные операции, от которых зависит качество сварных соединений сборку, разметку, прихватку и т. д. Для точеной сварки зазор между сопрягаемыми деталями должен быть минимальным, равномерным, не более 0,1—0,5 мм (в зависимости от толщины и размеров деталей) и легко устранимым при приложении незначительного усилия.

[c.50]

Сварку на гладкой подкладке (рис. 42,а) применяют только при точной сборке, без смещения стыкуемых кромок. В противном случае возможно протекание жидкого металла в зазор между деталью и подкладкой.

[c.89]

Металл выплесков, застревая в зазоре между деталями, вызывает шунтирование сварочного тока, что совместно с изменением формы и размеров рельефа может сушественно нарушить ход сварки. По этим причинам импульс сварочного тока следует делать плавно нарастающим.

[c.291]

С позиции обеспечения качества сварки особое внимание должно быть обращено на уменьшение зазоров между деталями. При больших и нестабильных по величине зазорах увеличивается деформация сваренного узла и снижается стабильность качества сварки из-за колебания фактической силы сжатия в зоне сварки.

Чем жестче детали и узел, тем точнее должны быть детали и их сборка Допускаемые зазоры зависят также от режимов сварки и шага прихватки.

Например, при точечной сварке деталей из стали толщиной 1 мм после их сборки и прихватки зазоры должны быть листовых конструкций толщиной до 1 мм зазоры между деталями в местах сварки должны выбираться нажатием руки (сила 10 даН), а для более жестких узлов устраняться силой, не превышающей 10 % силы сжатия электродов при сварке.

[c.316]

При сварке алюминиевых и других сплавов (например, медно-цинковых и медноникелевых) с малой жаропрочностью хорошо использовать сплошные рельефы, создаваемые горячей высадкой в процессе формообразования детали (см. рис. 5.21, г).

Такие рельефы характеризуются повышенной стойкостью и позволяют получать сварные соединения с формированием литого ядра.

При рельефной, сварке деталей различной толщины (например, специальных гаек с листом) компактные рельефы разнообразных формы и высоты получают холодной высадкой, располагая их у края гайки для облегчения закрытия зазора между деталями (см. рис. 5.21, д).

Для миниатюрных деталей из разноименных металлов малой толщины (пирамид треугольного (е) или трапецеидального сечения, размещая их на детали с более высокой тепло-, электропроводностью. При этом общая площадь свариваемой поверхности с рельефами может составлять [c.334]

Детали, подлежащие сварке, помещают на столике. В зазоры между деталями устанавливают пуансон для передачи им сварочного давления от механизма нагружения.

Сварочное давление через столик передается на внутреннюю оправку, которая благодаря наличию наружного конуса начинает перемещаться по поверхности внутреннего конуса наружной оправки.

При этом лепестки цанги равномерно сжимаются, оказывая всестороннее давление на свариваемые детали.

[c.186]

Лучшие результаты получают при дуговой сварке плавящимся электродом по флюсу (рис. 102), который насыпают на поверхность тонким слоем, не закрывающим дугу. Сварку ведут на постоянном токе обратной полярности при вьшете электрода 50…60 мм, по зазору между деталями 1…2 мм на флюсовой подушке или стальных подкладках. Применяют плавленые флюсы АН-11, УФ0К-А1, МАТИ-10, основные компоненты которых хлориды и фториды натрия, калия и лития.

[c.197]

Соединение деталей происходит, как правило, по волнообразной линии. Конфигурация волн зависит от параметров режима сварки скорости соударения деталей Pg, скорости контактирования и угла соударения у.

Эти параметры можно регулировать, подбирая взрывчатое вещество, меняя высоту его слоя (от 5 доЮО мм) и зазор между деталями с учетом плотности и толщины метаемой детали. Можно выделить (рис.

141) область 1 традиционных режимов, обеспечивающих синусоидальную форму волн, область 2 безволновых соединений и об-

[c.270]

Сварка в лодочку однопроходных угловых швов тавровых соединений проводится на весу, если зазор между деталями не превышает 1,5 мм, на флюсовой подушке или по ручной подварке. При сварке в лодочку однослойный шов или каждый шов многослойного соединения может иметь большее сечение, чем при сварке наклонным электродом.

[c.219]

При сварке литьем под давлением нагретый присадочный материал периодически поступает в зазор между деталями, установленными в форму или зажатыми в приспособлении. Ее применяют для соединения деталей в труднодоступных местах (например, в производстве полых изделий), изоляции концов кабелей, тонкостенных труб враструб.

[c.415]

Для мягких режиме сварки зазор между собранными деталями не должен превышать 0,8 мм, для жестких режимов О, —0,3 мм. Праика деталей оиобенно необходима для листов толщиной более 2 мм.

[c.65]

Сварка криволинейных и фигурных швов весьма больших толщин производйтся плавящимся мундштуком. При этом процессе в зазор между деталями помещается мундштук, остающийся в процессе сварки неподвижным. Мундштук состоит из нескольких трубок (проволочных спиралей), направляющих электродную проволоку в зону сварки, и соединительных планок (рис. 211, б).

[c.326]

Внешний осмотр производят с помощью лупы с 4—10-кратным увеличением. При этом проверяют расположение сварных точек или швов в соответствии с чертежом форму и размеры вмятины от электродов (роликов) наличие наружных дефектов зазоры между деталями после сварки.

Отпечатки точек должны пметь форму окружности (допускается овальность не более 3 2). Отпечатки роликового шва должны иметь равномерную чешуйчатость. Размеры отпечатков от электродов (роликов) не являются критерием оценки качества сварного соединения.

Однако изменение размеров отпечатков при постановке ряда точек плп участка шва с неизменной настройкой машины свидетельствует о нарушении условий сварки и возможном ухудшении качества. В этом случае сварку следует прекратить п произвестп контроль технологической пробой и исследованием макроструктуры.

Зазоры между деталями после сварки (раскрытие нахлестки) должны быть не более 20% толщины листа для деталей толщиной до 2,0 мм включительно и 15%— для деталей толщиной свыше 2,0 мм.

[c.315]

При сварке оплавлением пламя вводят в зазор между деталями. Нагрев осуществляется боковым илн торцовым способом. Боковой нагрев (фиг. 328, б), применяемый главным образом при сварке труб, производится подводом пламени горелки с наружной стороны по всему периметру стыка изделий.

Сплошные сечения сваривают, применяя торцовый нагрев (фиг. 328, в), с помощью горелок, вводимых в зазор между изделиями. Применяя боковой или торцовый нагрев, торцы изделий доводят до расплавления, а затем их прижимают друг к другу с удельным усилием не менее 3,0—3,5 кг1мм .

[c.

506]

При сварке угловых швов трудно обеспечить поджатие флюсомедной, асбестовой или другой подкладки к основанию шва. Сварку, как правило, несмотря на принципиальную возможность применения подкладок, ведут на весу .

Поэтому зазор между деталями при сварке в положении в лодочку , вручную покрытыми электродами и полуавтоматом под флюсом и в защитном газе не должен превышать 2 мм, а при автоматической сварке под флюсом 1,5 мм. При сварке шва в угол зазор не должен превышать 3 мм.

Места с увеличенным зазором обычно подваривают беглым швом вруч- ную или же механизированным спосо- бом со стороны, обратной наложению первого шва. Подварочный слой переваривают при наложении основного шва.

[c.203]

Сборка перед точечной, рельефной и шовной сваркой предназначена для обеспечения правильного взаимного расположения свариваемых деталей и минимальных зазоров между соединяемыми поверхностями. При сборке не допускаются грубая подгонка деталей с образованием хлопунов и больших зазоров и загрязнение нахлестки.

При неправильной сборке деталей под точечную и шовную сварку (рис. 34) возникают дефекты в виде выплесков металла, прожогов, искажения формы сварного узла, которые снижают стабильность прочности и надежность соединений. Допустимые зазоры между деталями под точечную сварку после сборки и

[c.

80]

К недостаткам штампованных рельефов нужно отнести их относительно невысокую стойкость (жесткость) при использовании для сварки пластичных металлов и сплавов с малой жаропрочностью. В этих случаях применяют более жесткие сплошные рельефы без лунки (см. рис. 5.

22, б). Поскольку металл рельефа при его смятии остается между деталями, резко увеличиваются диаметр контакта и зазор между деталями. Поэтому рекомендуется размеры сплошных рельефов уменьшать на 20… 30 % по сравнению со щтампованными.

[c.

337]

При выборе значений параметров режима и закона их изменения в процессе сварки следует исходить из необходимости создания условий для интенсивной радиально направленной пластической деформации металла рельефа (без его перегрева и выплеска или преждевременного смятия) с одновременным нагревом зоны сварочного контакта до температуры, близкой к температуре плавления, с последующим после осадки рельефа образованием литого ядра. Для вьшолнения этих условий рекомендуется использовать циклограмму процесса с постоянной силой сжатия (см. табл. 5.6, п. 1) при сварке тонколистового металла. Для сварки больших толщин (3,5…6 мм) применяют циклограмму с повьш1енной силой проковки (п. 2 той же таблицы), что позволяет уменьшить зазоры между деталями и уплотнить литое ядро. Для борьбы с вьшлесками рельефную сварку осуществляют модулированными импульсами тока (см. рис. 5.19, б) с длительностью нарастания = (0,2…0,3) св, при этом начальное значение тока /св.н = (0,3…0,5)/св. Для сварки больших толщин можно использовать двухимпульсный режим нагрева (см. табл. 5.6, п. 5). Первый (подогревный) импульс тока применяют для выравнивания высоты рельефов [/под = (0,6…0,7)/св], второй (сварочный) желательно с плавным нарастанием для предупреждения выплесков. Предпочтительны режимы средней жесткости с модуляцией тока, что особенно важно при большом числе одновременно свариваемых рельефов.

[c.337]