- Параметры сварочных швов

- Какие бывают сварочные швы и соединения, классификация

- По способу выполнения:

- По степени выпуклости:

- По положению в пространстве:

- По протяженности:

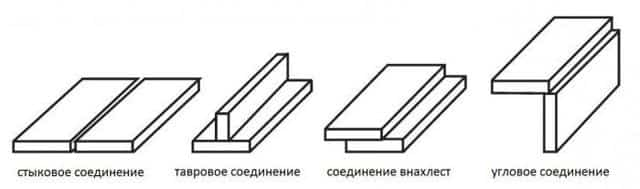

- Виды сварных соединений и швов по взаимному расположению:

- По направлению действующего усилию и вектору действия внешних сил:

- Виды сварных швов по форме свариваемых изделий:

- Виды швов зависят также от толщины рабочего материала и от длины самого стыка:

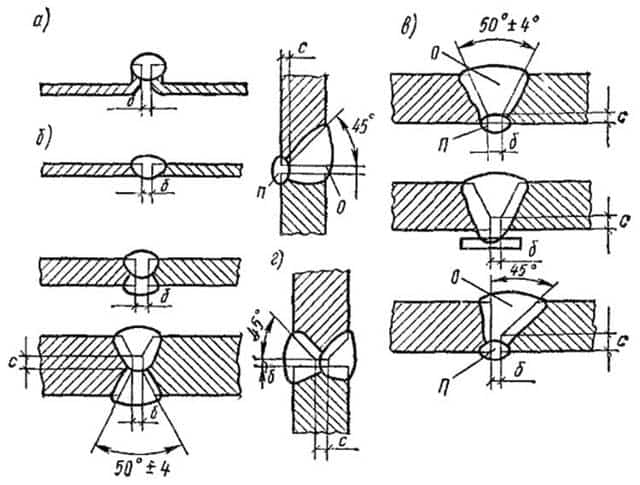

- Разделка кромок под сварку

- Порядок подготовки кромок:

- Параметры подготовки кромок:

- Виды сварных соединений и швов: описание, технологические особенности, требования и ГОСТ :

- Сварной шов: определение

- Сварное соединение: что это?

- Сварные швы: классификация

- Сварные соединения: типы и виды

- Стык

- Угловое соединение

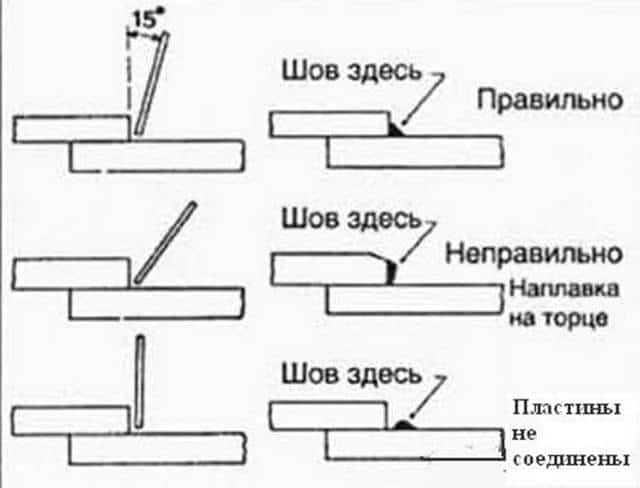

- Соединение внахлест

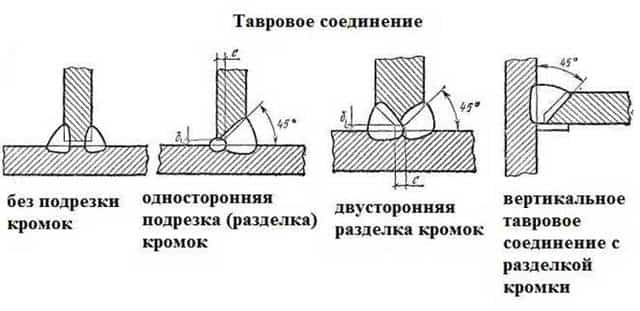

- Тавровое соединение

- Классификация по технологии и форме шва

- Дефекты сварных соединений: виды, описание, причины

- Трещины

- Подрезы

- Наплывы

- Прожоги

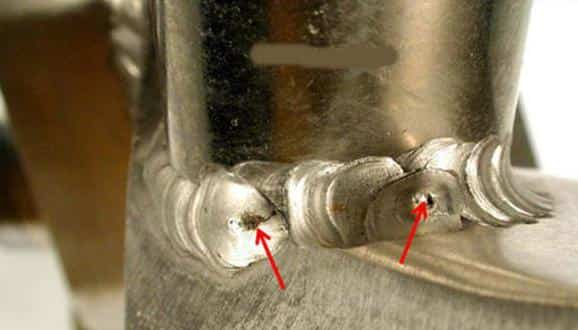

- Непровар

- Кратеры

- Свищи

- Пористость

- Перегрев и пережог

- Контроль сварки

- Классификация сварных швов

- Все типы сварных соединений и виды сварных швов по ГОСТ — классификация

- Стыковые

- Нахлесточные

- Тавровые

- Угловые

- Вспомогательные сварные швы

- Детали машин

- Сварные стыковые соединения

- Сварные угловые соединения

- Сварные тавровые соединения

- Характерные виды брака в сварных швах и соединениях

- Сравнительная характеристика сварных швов

- Главная страница

- Специальности

- Учебные дисциплины

- Олимпиады и тесты

- Типы сварных соединений и классификация сварных швов

Сварочные швы – зоны сварных соединений, которые образованы первоначально расплавленным, а затем кристаллизованным при остывании металлом.

Параметры сварочных швов

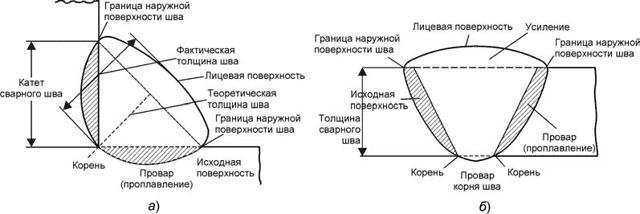

Срок службы всей сварочной конструкции зависит от качества сварочных швов. Качество сварки характеризуется следующими геометрическими параметрами сварного шва:

- Ширина – расстояние между его краями;

- Корень – внутренняя часть , противоположная его внешней поверхности;

- Выпуклость – наибольший выступ от поверхности соединяемого металла;

- Вогнутость – наибольший прогиб от поверхности соединяемого металла;

- Катет – одна из равных сторон треугольника, вписанного в поперечное сечение двух соединяемых элементов.

Какие бывают сварочные швы и соединения, классификация

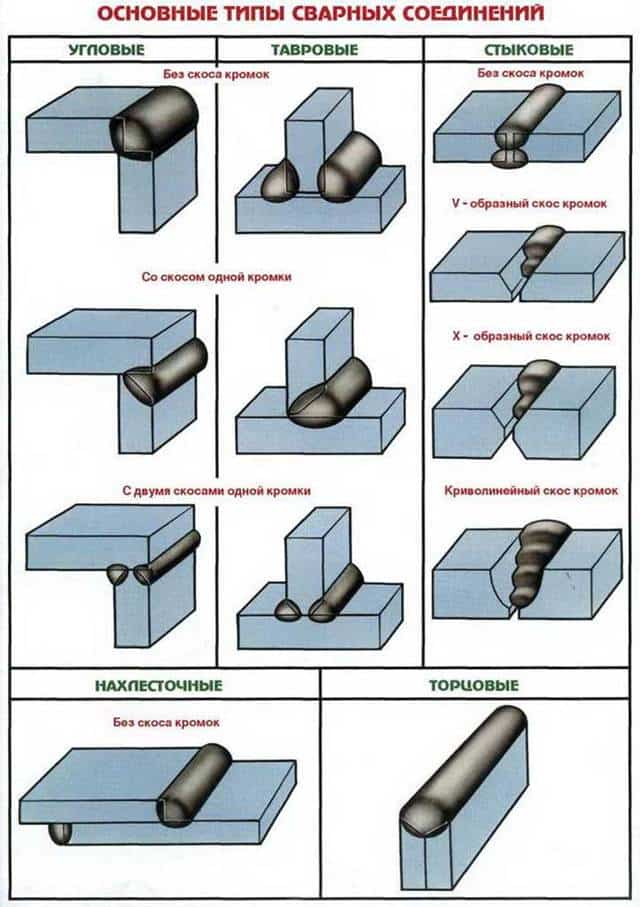

В таблице 1 приведены основные типы сварочных соединений, сгруппированные по форме поперечного сечения.

|

№ п/п |

Сварные соединения и швы | Особенности расположения | Основное применение | Примечание |

| 1 | Стыковые | Соединяемые детали, элементы находятся в одной плоскости. | Сварка конструкций из листового металла, резервуаров и трубопроводов. | Экономия расходных материалов и времени на сварку, прочность соединения. Тщательная подготовка металла и выбор электродов. |

| 2 | Угловые | Соединяемые детали, элементы расположены под любым углом относительно друг друга. | Сварка емкостей, резервуаров. | Максимальная толщина металла 3 мм. |

| 3 | Нахлесточные | Параллельное расположение деталей. | Сварка конструкций из листового металла до 12 мм. | Большой расход материала без тщательной обработки. |

| 4 | Тавровые (буквой Т) | Торец одного элемента и боковая часть другого находятся под углом | Сварка несущих конструкций. | Тщательная обработка вертикального листа. |

| 5 | Торцовые | Боковые поверхности деталей примыкают друг к другу | Сварка сосудов без давления | Экономия материала и простота исполнения |

По способу выполнения:

- Двухсторонние – сварка с двух противоположных сторон с удалением корня первой стороны;

- Однослойные – выполнение за один «проход», с одним наплавленным валиком;

- Многослойные – число слоев равно числу «проходов». Применяется при большой толщине металла.

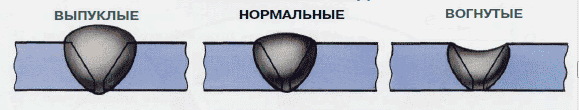

По степени выпуклости:

- Выпуклые – усиленные;

- Вогнутые – ослабленные;

- Нормальные – плоские.

На выпуклость шва влияют используемые сварочные материалы, режимы и скорость сварки, ширина разделки кромок.

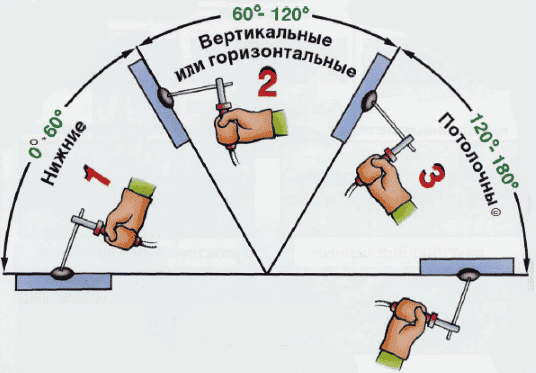

По положению в пространстве:

- Нижние – сварка ведется под углом 0° – наиболее оптимальный вариант, высокие производительность и качество;

- Горизонтальные – сварка ведется под углом от 0 до 60° требуют повышенной

- Вертикальные- сварка ведется под углом от 60 до 120° квалификации сварщика;

- Потолочные – сварка ведется под углом от 120 до 180° – наиболее трудоемкие, небезопасные, сварщики проходят специальное обучение.

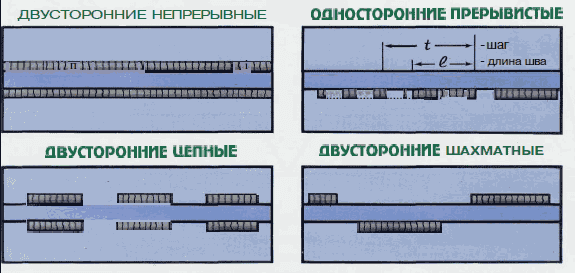

По протяженности:

- Сплошные – самые распространенные;

- Прерывистые – негерметичность конструкции.

Виды сварных соединений и швов по взаимному расположению:

- Расположены по прямой линии;

- Расположены по кривой линии;

- Расположены по окружности.

По направлению действующего усилию и вектору действия внешних сил:

- фланговые – вдоль оси сварного соединения;

- лобовые – поперек оси сварного соединения;

- комбинированные – сочетание фланговых и лобовых;

- косые –под некоторым углом к оси сварного соединения.

Виды сварных швов по форме свариваемых изделий:

- на плоских поверхностях;

- на сферических.

Виды швов зависят также от толщины рабочего материала и от длины самого стыка:

- короткие – не > 25 см, при этом сварка производится способом «за один проход»;

- средние – длиной < 100 см – используется обратно-ступенчатый способ сварки, при этом строчка разбивается на малые отрезки длиной в 100-300 мм;

Все протяженные швы обрабатываются обратно-ступенчатым способом, от центра к краям.

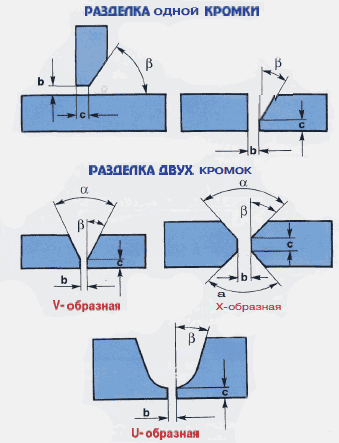

Разделка кромок под сварку

Для создания прочного и качественного сварного шва кромки соединяемых изделий проходят необходимую подготовку и им придается определенная форма (V, X, U, I, K, J, Y – образная). Во избежание прожога подготовку кромок можно выполнять при толщине металла не менее 3 мм.

Порядок подготовки кромок:

- Очищение краев металла от ржавчины и загрязнений;

- Снятие фасок определенного размера – в зависимости от способа сварки;

- Величина зазора – в зависимости от типа сварных соединений.

Параметры подготовки кромок:

- Угол разделки кромок – α;

- Зазор между кромками –b;

- Притупление кромок –c.

В таблице 2 приведены особенности подготовки кромок в зависимости от толщины металла.

Таблица 2

| №,п/п | Толщина металла, мм | Разделка кромки | Угол, α | Зазор b,мм | Притупление кромок c, мм |

| 1 | 3-25 | Односторонняя V-образная |

50 | – | – |

| 2 | 12-60 |

Двухсторонняя X-образная |

60 | – | – |

| 3 | 20-60 |

Односторонняя, двухсторонняя U-образная |

– | 2 | 1-2 |

| 4 | >60 | I-образная | – | – | – |

Рекомендуем! Как заварить глушитель холодной или электросваркой

Источник: https://svarkagid.ru/tehnologii/klassifikatsiya-svarnyh-shvov-soedinenij.html

Виды сварных соединений и швов: описание, технологические особенности, требования и ГОСТ :

Для того чтобы научиться качественно варить, недостаточно освоить только удержание электрической дуги. Помимо этого, нужно разбираться в том, какие бывают виды сварных соединений и швов.

Начинающие сварщики нередко допускают грубейшие ошибки, например, не проваривают металл. А бывает, что готовые детали имеют слабое сопротивление на излом. В чем причина? В первую очередь в неверном выборе вида соединения, ошибках в технике.

Сегодня предлагаем поговорить о различных видах сварки, видах сварных соединений, а также о дефектах!

Сварной шов: определение

Для начала определимся с определением сварного (сварочного) шва. Так принято называть закристаллизовавшийся металл, который в момент сварки находился в расплавленном состоянии.

В структуру сварочного шва входят:

- зона наплавленного металла;

- зона механического сплавления;

- зона термического влияния;

- переходная зона к основному металлу.

Сварное соединение: что это?

Сварным соединением обычно называют ограниченный участок конструкции, который содержит один или более сварных швов. Именно по внешнему виду соединения специалист может определить квалификацию сварщика, понять, какой способ сварки применялся. Сварное соединение рассказывает и о технологическом предназначении конструкции.

Сварные швы: классификация

Опытные сварщики говорят: в основу классификации типов швов могут быть приняты самые разные факторы, например конструктивные и прочностные, геометрические и технологические. Если рассматривать швы с точки зрения месторасположения, их можно разделить на нижние, наклонные, горизонтальные и вертикальные.

Нижний шов можно назвать не только самым простым, но и самым прочным. Дело в том, что сила тяжести металла позволяет лучше заполнить зазоры между соединяемыми поверхностями. К тому же этот тип является самым экономичным. Существуют определенные условия, так, к примеру, горелка или электрод обязательно должны быть направлены сверху вниз.

Горизонтальный шов обычно формируется тогда, когда поверхности расположены перпендикулярно плоскости электрода. Расход флюсов и электродов при этом типе существенно увеличивается. При медленном ведении шва возможны потеки, а при быстром — непроваренные места.

Значительно сложнее сделать качественный вертикальный шов. Здесь возрастают потери металла, увеличивается неравномерность (на финальном этапе сварки шов получается более толстым). Этот способ требует определенной классификации сварщика. Применяется он обычно для сварки труб или при скреплении больших конструкций.

Самой сложной сварщики считают потолочную сварку. Как ее производят? Наносят шов прерывистой дугой. Сила тока при этом небольшая. Такой тип обычно используется при сварке труб, которые нельзя провернуть.

Сварные соединения: типы и виды

Предлагаем поговорить о том, какие виды сварных соединений по видам примыкания поверхностей бывают. В зависимости от таких факторов, как толщина металла, геометрическая форма деталей, требуемой герметичности соединения можно разделить сварные соединения на:

- тавровые;

- внахлест;

- стыковые;

- угловые.

Все виды сварных соединений имеют свое предназначение, которое подходит под определенные потребности готовых элементов. Предлагаем рассмотреть эти виды подробнее!

Стык

Самый распространенный вид сварного соединения – стык. Его применяют, когда сваривают торцы труб, листы стали или какие-либо геометрические фигуры.

Детали, которые присоединяют встык, отличаются по толщине изделия, по стороне накладывания шва. Можно выделить несколько подвидов соединений:

- одностороннее обычное;

- одностороннее, при котором края обрабатываются под углом в 45 градусов;

- одностороннее, при котором обрабатывается одна кромка под углом в 45 градусов;

- одностороннее, при котором фрезой снимается кромка на обеих деталях;

- двухстороннее, которое подразумевает обрез кромок под углом в 45 градусов с каждой стороны.

Важно отметить, что при этом виде сварного соединения большую роль играет толщина свариваемых поверхностей.

Если она не более 4 миллиметров, то применяется односторонний шов, а вот если толщина превышает 8 миллиметров, шов необходимо накладывать с двух сторон.

Если же толщина изделия превышает 5 мм, однако шов нужно накладывать только с одной стороны, получив при этом высокую прочность, следует разделить кромки. Осуществлять его нужно с помощью напильника или болгарки, хватит и 45-градусного скоса.

Угловое соединение

Существует несколько вариантов углового соединения:

- односторонний – как с предварительной разделкой, так и без нее;

- двухсторонний – обычный и с разделкой.

С помощью такого соединения можно скрепить между собой два элемента под любым углом. При этом первый шов будет внутренним, а второй – наружным. Этот тип идеально подходит для сваривания различных навесов и козырьков, кузовов грузовых автомобилей и каркасов беседок.

Если нужно соединить две пластины с разной толщиной, этот вид сварного соединения по ГОСТу необходимо выполнять следующим образом: более толстую пластину следует расположить внизу, а тонкую – поставить на нее ребром. Электрод или горелка при этом должны быть направлены на толстую часть – так на детали не будет прожогов или подрезов.

Соединение внахлест

Две пластины можно сваривать не только встык, но и внахлест – слегка натянув одну на поверхность второй. Такой вид сварного соединения специалисты рекомендуют применять там, где требуется большая сопротивляемость на разрыв. Шов необходимо класть с каждой стороны – это позволит не только увеличить прочность, но и предотвратит накопление влаги внутри готового изделия.

Тавровое соединение

Этот тип аналогичен угловому соединению, однако есть и отличия – пластина, приставляемая ребром, должна выставляться не с краю нижнего основания, а на небольшом расстоянии.

Классификация по технологии и форме шва

Сварщики различают виды сварных соединений по типу сварных швов. Шов может быть:

- Ровный. Он достигается при оптимальных настройках сварочного аппарата и при его удобном положении.

- Выпуклый. Такой шов возможно получить при малой силе тока и прохождению в несколько слоев. Выпуклый шов требует механической обработки.

- Вогнутый. Получить такой шов можно только при повышенной силе тока. Для такого шва характерна отличная проплавка, к тому же он не требует шлифовки.

- Сплошной. Чтобы выполнить качественный сплошной шов, необходимо делать его непрерывно. Это предотвратит появление свищей.

- Прерывистый. Такой шов следует применять для изделий из тонких листов.

Сварщик, знакомый с основными видами соединений и их принципиальными отличиями, может грамотно подобрать вид шва, способный удовлетворить основные требования по прочности и герметичности.

Дефекты сварных соединений: виды, описание, причины

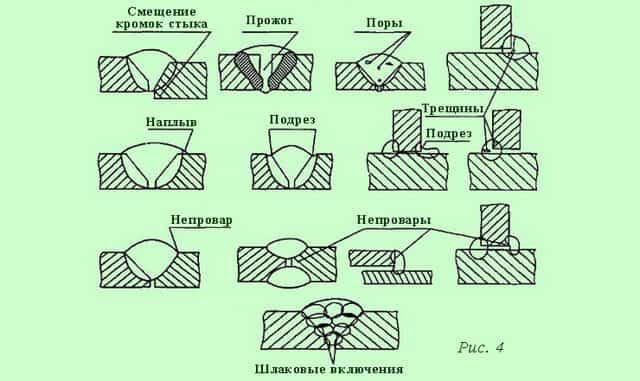

Сварные соединения могут иметь различные эффекты, которые влияют на прочность и герметичность. Принято разделять все виды дефектов на три категории:

- внутренние (к ним можно отнести непровары, пористость и посторонние включения);

- наружные (среди них трещины, подрезы, кратеры, наплывы);

- сквозные (здесь можно выделить прожоги и трещины).

Поговорим подробнее о каждом виде дефектов.

Трещины

Этот вид дефектов считается самым опасным, он может привести к быстрому разрушению сваренных конструкций. Различают трещины по их размерам (бывают макро- и микротрещины), по времени появления (в процессе сваривания деталей или после). Причина появления трещин – несоблюдение технологии сварки, неверный выбор материалов для сварки, слишком быстрое охлаждение конструкции.

Исправить трещину можно следующим образом: рассверлить ее начало и конец, удалить шов и заварить ее.

Подрезы

Подрезами называют углубления между швом и металлом. Шов из-за этого дефекта становится слабым. Причина появления подрезов – повышенная величина тока. Образуется подрез обычно на горизонтальных швах. Устранить такой дефект можно наплавкой тонкого шва по линии подреза.

Наплывы

Такой дефект может появиться в случае, когда расплавленный металл натекает на основной, при этом не образуя гомогенного соединения. Причины появления наплывов просты – основной металл не прогрет, сварщик использует излишнее количество присадочного материала. Устранить дефект можно срезанием, обязательно проверив наличие непровара.

Прожоги

Прожоги – это дефекты, которые проявляются в сквозном проплавлении и вытекании жидкого металла. При этом с другой стороны, как правило, появляется натек.

Причина появления прожогов – высокий сварочный ток, медленное перемещение электрода, недостаточная толщина подкладки, слишком большой зазор между кромками свариваемого металла.

Исправить прожог можно: достаточно зачистить и заварить место дефекта.

Непровар

Непроваром называются локальные несплавления наплавленного металла с основным. Можно назвать непроваром и незаполнение сечения шва.

Этот тип дефекта снижает прочность шва, становится он причиной разрушения готовой конструкции. Причина кроется в заниженном сварочном токе, наличии на свариваемых деталях шлака или ржавчины.

Чтобы исправить ошибку, нужно вырезать непровар и заварить детали.

Кратеры

Углубления, называемые кратерами, обычно появляются из-за обрыва сварочной дуги. Если такой дефект появился, необходимо вырезать его до основного металла и тщательно заварить.

Свищи

Так принято называть полости, уменьшающие прочность шва. Именно из-за свищей могут образоваться трещины. Исправит ситуацию вырезка дефекта и заварка.

Пористость

Что такое пористость? Это полости, которые заполнены газами. Причина их появления – интенсивное газообразование внутри металла. Размеры пор могут быть как микроскопическими, так и достигающими нескольких миллиметров.

Чтобы избежать появления пористости, следует очистить металл от загрязнений и посторонних веществ. Необходимо, чтобы электрод не был влажным.

Если ошибка уже допущена, следует вырезать пористую зону до основного металла и заварить, соблюдая технологии.

Перегрев и пережог

Эти дефекты появляются в результате большого сварочного тока или недостаточной скорости сварки. Из-за этого готовое изделие становится очень хрупким. Пережженный метал можно лишь вырезать, а металлы заново заварить.

Контроль сварки

Теперь рассмотрим виды контроля сварных соединений. Существуют следующие методы:

- внешний осмотр;

- химический анализ;

- просвечивание гамма-лучами или же лучами рентгеновскими;

- металлографический анализ;

- ультразвуковая или магнитная дефектоскопия;

- механические испытания.

Существует очень важное правило – для достоверного контроля необходимо непременно очистить соединение от шлака, окалины и сварочных брызг!

Источник: https://www.syl.ru/article/364740/vidyi-svarnyih-soedineniy-i-shvov-opisanie-tehnologicheskie-osobennosti-trebovaniya-i-gost

Классификация сварных швов

Классификация по протяженности

По протяженности швы подразделяют:

| Сплошные | ||

| Прерывистые | цепные | |

| шахматные |

Классификация по отношению к направлению действующих усилий

Швы подразделяются:

| Продольный(фланговый) | усилие параллельно оси шва | |

| Поперечный(лобовой) | ось шва перпендикулярна направлению действия усилий | |

| Комбинированный | комбинация продольного и поперечного швов | |

| Косой | ось шва располагается под углом к направлению действующих усилий |

Классификация по форме наружной поверхности

Швы подразделяются:

| нормальные | ||

| выпуклые(усиленные) | ||

| вогнутые(ослабленные) |

Выпуклые швы лучше работают в соединениях при статических нагрузках, однако чрезмерный наплыв приводит к лишнему расходу электродного металла и поэтому выпуклые швы неэкономичны.

Плоские и вогнутые швы лучше работают при динамических и знакопеременных нагрузках, так как нет резкого перехода от основного металла к сварному шву. В противном случае создается концентрация напряжений, от которых может начаться разрушение сварного шва.

Классификация по условиям работы сварного узла

В процессе эксплуатации изделия сварные швы подразделяют:

- рабочие — которые непосредственно воспринимают нагрузки

- нерабочие (соединительные или связующие) — предназначенные только для скрепления частей или деталей изделия

Классификация по ширине

Швы делятся на:

Ниточные швы обычно выполняют при сварке тонкого металла, а уширенные швы — при наплавочных работах.

Классификация по числу проходов (слоев)

По числу проходов (слоев) сварные швы подразделяются:

- однопроходные (однослойные)

- многопроходные (многослойные)

При сварке каждый слой многослойного стыкового шва, кроме усиления и подварочного шва, отжигается при наложении следующего слоя. В результате такого теплового воздействия улучшается структура и механические свойства металла шва.

Классификация по характеру выполнения

- односторонние

- двусторонние

- Сварочные работы / В.И. Маслов. — М.: Издательский центр «Академия», 2002. — 240 с.

Источник: http://weldworld.ru/theory/svarka/klassifikaciya-svarnyh-shvov.html

Все типы сварных соединений и виды сварных швов по ГОСТ — классификация

Качество сварного соединения напрямую зависит от типа выбранного шва, электрода и режима работы аппарата. Для этого рекомендуется руководствоваться действующими нормативами, а в частности — ГОСТ 5264-80. В нем подробно описаны характеристики и типы сварных соединений и виды сварных швов. По ГОСТ предъявляются особые требования к выполнению работ.

Стыковые

Наиболее популярный тип соединения, так как он характеризуется минимальным напряжением металла, простотой исполнения и надежностью. В зависимости от толщины свариваемой кромки она может быть обрезана под прямым или косым углом. Также допустимо применение одностороннего скоса.

- Преимущества стыковых сварочных швов:

- минимальный показатель расхода основного и сварочного металла;

- оптимальное время сварки;

- хорошее качество соединений.

Нахлесточные

Формирование соединения методом наложения листов друг на друга актуально для толщины металла в пределах от 8-12 мм. При этом в отличие от стыковой сварки нет необходимости обрабатывать поверхность — достаточно ровно обрезать заготовку. Важно правильно рассчитать величину нахлеста.

- Особенности нахлесточного сварного соединения:

- увеличен расход основного и наплавленного материала;

- шов формируется между поверхностью одного листа и торцом другого;

- область применения — точечная, роликовая и контактная сварка.

Перед началом работ листы нужно выровнять, чтобы обеспечить плотный прижим.

Тавровые

Это т-образное соединение, при котором торец одного из листов приваривается к плоскости другого. Для надежности на первом можно сделать одно или двухсторонние скосы. С их помощью увеличивается объем наплавленного металла. Область применения – дуговая сварка металлоконструкций сложной формы.

- Перед началом работ нужно учесть следующие факторы:

- расположение свариваемых элементов – верхнее, боковое или нижнее;

- рекомендуемый зазор между стыками 2-3 мм для лучшего соединения;

- стандартное расположение швов – двухстороннее.

- односторонние формируются только при отсутствии возможности обработки стыка с двух сторон.

Конфигурация скосов стандартная, угол зависит от толщины металла.

Угловые

Применяются для соединения двух элементов конструкции под определенным углом. В отличие от таврового соединения наличие зазора недопустимо. Надежность обеспечивается с помощью скосов и большого объема направленного металла.

- Специфика угловых сварных швов:

- необходима подготовка поверхности – формирование скосов простой или сложной конфигурации;

- для тонкостенных заготовок допускается одностороннее соединение;

- учитывается геометрия сварного шва.

Подобный способ чаще всего применяется для изготовления резервуаров или аналогичных им по форме конструкции.

Вспомогательные сварные швы

Кроме вышеописанных основных способов соединения стальных элементов в ГОСТ предусмотрены вспомогательные. Они могут применяться для формирования надежного шва с учетом требуемых эксплуатационных качеств изделия.

- В зависимости от специфики шва применяются следующие методики формирования сварного стыка:

- Прорезные. Необходимы для достижения максимального показателя надежности. В одном из материалов делают углубление для установки другого листа.

- Торцовые. Относятся к категории боковых. Листы накладываются друг на друга, швы делаются на торцах конструкции.

- С накладками. Рекомендуется для конструкций со сложной конфигурацией поверхности. Применяется специальная накладка, обеспечивающая соединение двух компонентов.

- С электрозаклепками. Процесс формирования соединения аналогичен традиционному заклепыванию. Разница заключается в том, что отверстие заполняется наплавленным металлом.

Выбор того или иного сварного шва зависит от конечного результата – надежности и долговечности соединения.

Источник: https://ismith.ru/welding/tipy-svarnyx-soedinenij-i-vidy-svarnyx-shvov-po-gost/

Детали машин

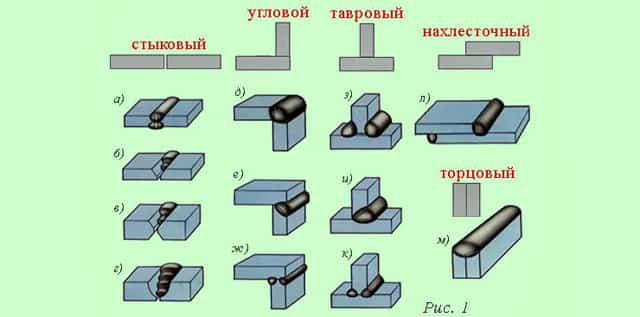

По конструктивным признакам (по взаимному расположению соединяемых элементов) сварные соединения разделяют на:

- стыковые — свариваемые элементы примыкают торцовыми поверхностями и являются продолжением один другого, область применения таких соединений расширяется;

- нахлесточные — боковые поверхности соединяемых элементов частично перекрывают друг друга;

- тавровые — торец одного элемента примыкает под углом (обычно 90°) и приварен к боковой поверхности другого элемента;

- угловые — соединяемые элементы приваривают по кромкам один к другому. В силовых конструкциях угловые швы почти не применяют и на прочность не рассчитывают.

- торцовые — соединяемые элементы соединяют боковыми поверхностями и сваривают с торца. Этот вид соединений на прочность, как правило, не рассчитывают.

На рисунке 1 приведены примеры перечисленных выше типов сварных швов.

В зависимости от типа сварного шва различают сварные соединения:

- со стыковыми швами (в стыковых и тавровых соединениях);

- с угловыми швами (в нахлесточных, тавровых, угловых и торцовых соединениях).

- Исходное условие проектирования сварного соединения — обеспечение равнопрочности сварного шва и соединяемых элементов. Условие равнопрочности, например, для сварного нахлесточного соединения сводится к тому, что расчет параметров сварного шва следует выполнять по силе [F], определяемой по прочности элемента с наименьшим поперечным сечением:

- [F] = δ×b×[σ]р,

- где: δ — толщина свариваемой детали; b — ширина свариваемой детали; [σ]р – допускаемое напряжение растяжения.

Сварные швы разделяют на рабочие и связующие. На прочность рассчитывают только рабочие швы, которые непосредственно передают рабочую нагрузку между соединяемыми элементами. Связующие швы испытывают напряжения только от совместной деформации с основным металлом. Они мало нагружены и на прочность их не рассчитывают.

Сварные стыковые соединения

Стыковым соединением называется сварное соединение двух элементов, примыкающих друг к другу торцевыми поверхностями и размещенных на одной поверхности или в одной плоскости.

Стандартом ГОСТ 5264-80 предусмотрено 32 типа стыковых соединений, условно обозначенных С1, С2, … С28 и т.д., имеющих различную подготовку кромок в зависимости от толщины, расположения свариваемых элементов, технологии сварки и наличия оборудования для обработки кромок.

Стыковые соединения являются наиболее простыми и надежными из всех сварных соединений. Их рекомендуют в конструкциях, подверженных воздействию переменных напряжений. Встык можно сваривать листы, полосы, трубы, швеллеры, уголки и другие фасонные профили.

Если стыковое соединение образуют два металлических листа, то их сближают до соприкосновения по торцам и сваривают.

Выступ стыкового шва над основным металлом является концентратором напряжений. Поэтому в ответственных соединениях его удаляют механическим способом.

При автоматической сварке в зависимости от толщины δ деталей сварку выполняют односторонним (рис. 1, б, в, г) или двусторонним (рис. 1,а) швами. При толщинах δ до 15мм сварку выполняют без специальной подготовки кромок. При большей толщине листов предварительно выполняют специальную подготовку кромок.

При ручной сварке без подготовки кромок сваривают листы толщиной до 8мм. Шов накладывают с одной стороны (при δ ≤ 3 мм) или с двух сторон (3 < δ ≤ 8 мм).

В районе сварного шва из-за высокой местной температуры может произойти изменение физических, химических, структурных свойств основного металла и, как следствие, понижение его механических характеристик — появляется так называемая зона термического влияния. Поэтому разрушение сварного соединения происходит обычно в зоне влияния, т.е. вблизи сварного шва.

- Расчет стыкового соединения выполняют по размерам сечения детали в зоне термического влияния. Условие прочности при нагружении растягивающей силой F соединения в виде полосы:

- σр = F/(δ×b) ≤ [σ]’р

- Допускаемые напряжения для расчета сварных соединений принимают по механическим характеристикам материала в зоне влияния сварного шва и отмечают штрихом [σ]'р в отличие от допускаемых напряжений основного металла [σ]р.

- В стыковом соединении, нагруженном изгибающим моментом М, вычисляют напряжения σи изгиба:

- σи = М/W ≤ [σ]’p

- W = δb2/6

Как уже указывалось выше, стыковое соединение может быть выполнено не только из листов или полос, но и из труб, уголков, швеллеров и других фасонных профилей. Во всех случаях сварная конструкция получается близкой к целой.

***

Нахлесточным соединением называют сварное соединение, в котором сваренные угловыми швами элементы расположены параллельно и частично перекрывают друг друга.

Стандартом предусмотрено два таких соединения: Н1 и Н2, которые отличаются только тем, что в соединении H1 к поверхности элементов привариваются два торца, а в соединении H2 — только один торец.

Иногда применяют разновидности нахлесточного соединения: с накладкой и с точечными швами, соединяющими части элементов конструкции.

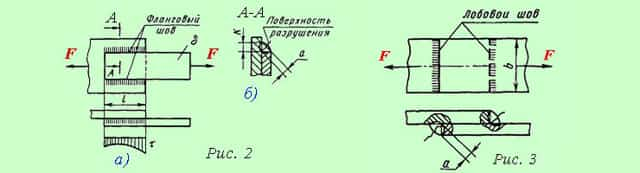

Сварное нахлесточное соединение выполняют фланговыми (рис. 2,а) или лобовыми (рис. 3) швами. При этом шов заполняет угол между боковой поверхностью одного элемента и кромкой другого. Такие швы называют угловыми. Угловые швы выполняют однопроходными и многопроходными, без скоса кромок и со скосом кромок.

Основными характеристиками углового шва являются (рис.

2,б): k — катет (по аналогии со стороной прямоугольного треугольника), а — рабочая высота (определяет наименьшее сечение в плоскости, проходящей через биссектрису прямого угла, по которому происходит разрушение — срез).

Обычно для шва при ручной сварке а = 0,7k (высота прямоугольного треугольника с катетами k). Автоматическую сварку характеризует более глубокий провар: а = k. Условия работы такого шва более благоприятные. Не рекомендуется применять катет менее 3мм.

Фланговым называют шов, располагаемый параллельно, а лобовым – перпендикулярно линии действия внешней силы. Величина нахлестки l должна быть не менее 4δ, где δ – толщина листа.

Вследствие различной жесткости соединяемых элементов касательные напряжения τ (напряжения среза) по длине флангового шва распределены неравномерно (рис. 2,а). Чем длиннее шов, тем больше неравномерность. Поэтому длину шва ограничивают:

30 мм < l ≤ 60k,

где: k – катет сварного шва, мм, l — длина шва.

В швах длиной менее 30 мм не успевает установиться тепловой режим и получается некачественный шов. А при длинных швах существует высокая неравномерность в распределении напряжений.

Угловой шов при нагружении испытывает сложное напряженное состояние. Однако для простоты такой шов условно рассчитывают на срез под действием средних касательных напряжений τ.

Условие прочности флангового шва (рис. 2):

τ = F/(a×2l) ≤ [τ]’ (здесь 2 – число швов)

Во избежание возникновения повышенных изгибающих напряжений лобовые швы следует накладывать с двух сторон (рис. 3). Как показывает практика, разрушение лобовых швов происходит вследствие их среза по биссектральной плоскости. Поэтому расчет лобовых швов условно ведут по напряжениям среза τ. Поверхность разрушения определяют размеры а и b:

- τ = F / (a×2b) ≤ [τ]’

- Применяют также комбинированные швы, состоящие из фланговых и лобовых. Для простоты считают, что сила F растяжения нагружает швы равномерно:

- τ = F / (a×L) ≤ [τ]’

- где: L – периметр комбинированного шва: L = 2l +b

Сварные угловые соединения

Угловым соединением называется сварное соединение двух элементов, размещенных под углом и сваренных в месте примыкания их краев (см. рис. 1, д, е, ж). Стандартом предусмотрено десять типов угловых соединений: от У1 до У10.

Иногда при сварке применяют угловое соединение со стальной подкладкой, которая обеспечивает надежный провар элементов по всему сечению. При толщине металла 8…100 мм применяют двустороннюю разделку примыкающего элемента под углом примерно 45°.

Расчеты угловых сварных соединений на прочность проводятся редко, поскольку в силовых конструкциях их почти не применяют. Способы расчета такого соединения на прочность аналогичны способам расчетов для таврового соединения и зависит от типа шва. Подробнее методика таких расчетов изложена ниже.

Сварные тавровые соединения

Тавровым соединением называется такое сварное соединение, в котором торец одного элемента примыкает под углом и присоединен к боковой поверхности другого элемента.

Чаще всего тавровое соединение образуют элементы, расположенные во взаимно перпендикулярных плоскостях (рис. 1, з, и, к).

Такое соединение может быть выполнено швами с глубоким проплавлением, получаемыми при автоматической сварке и при сварке с предварительной подготовкой кромок (стыковым швом), или угловыми швами при ручной сварке.

- Стандартом предусмотрено несколько типов таких соединений: с Т1 по T9.

- Метод расчета углового и таврового соединения зависит от типа шва.

Швы с глубоким проплавлением прочнее основного металла. При нагружении соединения силой F разрушение происходит по сечению детали в зоне термического влияния. Расчет проводят по нормальным напряжениям растяжения σр:

σр = F / (δ×b) ≤ [σ]’р

Учет сварки проявляется в том, что принимают допускаемые напряжения для сварного шва, хотя расчет проводят по основному металлу.

Угловой шов менее прочен, чем основной металл. Поверхность разрушения расположена в биссектральной плоскости шва, как в лобовых и фланговых швах нахлесточных соединений.

- Напряжения среза:

- τр = F / (a×2b) ≤ [τ]’

- Если соединение нагружено сжимающей силой, то часть силы передает основной металл и допускаемые напряжения можно повысить примерно на 60 %.

- ***

Характерные виды брака в сварных швах и соединениях

На рисунке 4 представлены наиболее часто встречающиеся виды брака при сварке изделий, которые могут значительно снизить прочность шва и конструкции в целом.

***

Сравнительная характеристика сварных швов

Из перечисленных сварных соединений наиболее надежными и экономичными являются стыковые соединения, в которых действующие нагрузки и усилия воспринимаются так же, как в целых элементах, не подвергавшихся сварке, т. е. они практически равноценны основному металлу, конечно, при соответствующем качестве сварочных работ.

Однако надо иметь в виду, что обработка кромок стыковых соединений и их подгонка под сварку достаточно сложны, кроме того, применение их бывает ограничено особенностями формы конструкций. Угловые и тавровые соединения также распространены в конструкциях.

Их положительные свойства сказываются при изготовлении объемных конструкций.

Нахлесточные соединения наиболее просты в работе, так как не нуждаются в предварительной разделке кромок, и подготовка их к сварке проще, чем стыковых и угловых соединений.

Вследствие этого, а также из-за конструктивной формы некоторых сооружений они получили распространение для соединения элементов небольшой толщины, но допускаются для элементов толщиной до 60 мм. Недостатком нахлесточных соединений является их неэкономичность, вызванная перерасходом основного и наплавленного металла.

Кроме того, из-за смещения линии действия усилий при переходе с одной детали на другую и возникновения концентрации напряжений снижается несущая способность таких соединений.

***

Кроме перечисленных сварных соединений и швов при ручной дуговой сварке применяют соединения под острыми и тупыми углами по ГОСТ 11534-75, но они встречаются значительно реже.

Для сварки в защитном газе, сварки алюминия, меди, других цветных металлов и их сплавов применяют сварные соединения и швы, предусмотренные отдельными стандартами.

Например, форма подготовки кромок и швов конструкций трубопроводов предусмотрена ГОСТ 16037-80, в котором определены основные размеры швов для различных видов сварки.

***

Изображение и обозначение сварных соединений на чертежах

Главная страница

Специальности

Учебные дисциплины

Олимпиады и тесты

Источник: http://k-a-t.ru/detali_mashin/13-dm_svarka/

Типы сварных соединений и классификация сварных швов

Основные типы сварных соединений. Сварным соединением называется неразъемное соединение деталей, выполненное сваркой. В металлических конструкциях встречаются следующие основные типы сварных соединений:

- стыковые;

- нахлесточные;

- тавровые;

- угловые;

- торцовые.

- Стыковое соединение — это сварное соединение двух элементов, примыкающих друг к другу торцовыми поверхностями.

- Нахлесточное — сварное соединение, в котором сваренные элементы расположены параллельно и частично перекрывают друг друга.

- Тавровое — сварное соединение, в котором торец одного элемента примыкает под углом и приварен к боковой поверхности другого элемента.

- Угловое — сварное соединение двух элементов, расположенных под углом и сваренных в месте примыкания их краев.

- Торцовое — сварное соединение, в котором боковые поверхности сваренных элементов примыкают друг к другу.

Классификация и обозначение сварных швов. Сварной шов — это участок сварного соединения, образовавшийся в результате кристаллизации расплавленного металла или в результате пластической деформации при сварке давлением или сочетания кристаллизации и деформации. Сварные швы могут быть стыковыми и угловыми.

Стыковой — это сварной шов стыкового соединения. Угловой — это сварной шов углового, нахлесточного или таврового соединений (ГОСТ 2601—84).

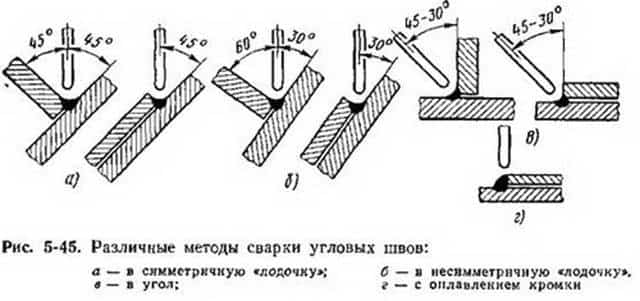

Сварные швы подразделяются также по положению в пространстве (ГОСТ 11969—79):

- нижнее — в лодочку — Л;

- полугоризонтальные — Пг;

- горизонтальные — Г;

- полувертикальные — Пв;

- вертикальные — В;

- полупотолочные — Пп;

- потолочные — П.

По протяженности швы различают сплошные и прерывистые. Прерывистые швы могут быть цепными или шахматными. По отношению к направлению действующих усилий швы подразделяются на:

- продольные;

- поперечные;

- комбинированные;

- косые.

По форме наружной поверхности стыковые швы могут быть выполнены нормальными (плоскими), выпуклыми или вогнутыми. Соединения, образованные выпуклыми швами лучше работают при статических нагрузках.

Однако чрезмерный наплыв приводит к лишнему расходу электродного металла и поэтому выпуклые швы неэкономичны. Плоские и вогнутые швы лучше работают при динамических и знакопеременных нагрузках, так как нет резкого перехода от основного металла к сварному шву.

В противном случае создается концентрация напряжений, от которых может начаться разрушение сварного соединения.

По условиям работы сварного узла в процессе эксплуатации изделия сварные швы подразделяются на рабочие, которые непосредственно воспринимают нагрузки, и соединительные (связующие), предназначенные только для скрепления частей или деталей изделия. Связующие швы чаще называют нерабочими швами. При изготовлении ответственных изделий выпуклость на рабочих швах снимают электрическими шлифмашинками, специальными фрезами или пламенем аргонодуговой горелки (выглаживание).

Основные типы, конструктивные элементы, размеры и условия обозначения швов сварных соединений для ручной электродуговой сварки углеродистых и низколегированных сталей, регламентированы ГОСТ 5264—80.

Конструктивные элементы сварных соединений. Форму разделки кромок и их сборку под сварку характеризуют три основные конструктивные элемента: зазор, притупление кромок, и угол скоса кромки.

Тип и угол разделки кромок определяют количество необходимого электродного металла для заполнения разделки, а значит, и производительность сварки.

X-образная разделка кромок, по сравнению с V-образной, позволяет уменьшить объем наплавленного металла в 1,6—1,7 раза. Кроме того, такая разделка обеспечивает меньшую величину деформаций после сварки.

При X-образной и V-образной разделке, кромки притупляют для правильного формирования шва и предотвращения образования прожогов.

Зазор при сборке под сварку определяется толщиной свариваемых металлов, маркой материала, способом сварки, формой подготовки кромок и т. п.

Например, минимальную величину зазора назначают при сварке без присадочного металла небольших толщин (до 2 мм) или при дуговой сварке неплавящимся электродом алюминиевых сплавов.

При сварке плавящимся электродом зазор обычно составляет 0—5 мм, увеличение зазора способствует более глубокому проплавлению металла.

Шов сварного соединения характеризуется основными конструктивными элементами в соответствии с ГОСТ 2601—84: шириной; выпуклостью; глубиной проплавления (для стыкового шва) и катетом для углового шва; толщиной детали.

Основные элементы сварного шва показаны на рис. 1.

Рис. 1. Основные элементы сварного шва: а — угловой шов; б — стыковой шов

Технологическая прочность сварного шва. Термин «Технологическая прочность» применяется для характеристики прочности конструкции в процессе ее изготовления. В сварных конструкциях технологическая прочность лимитируется в основном прочностью сварных швов. Это один из важных показателей свариваемости стали.

Технологическая прочность оценивается образованием горячих и холодных трещин.

Горячие трещины — это хрупкие межкристаллические разрушения металла шва и зоны термического влияния. Возникают в твердо-жидком состоянии на завершающей стадии первичной кристаллизации, а так же в твердом состоянии при высоких температурах на этапе преимущественного развития межзернистой деформации.

Наличие температурно-временного интервала хрупкости является первой причиной образования горячих трещин. Температурно-временной интервал обуславливается образованием жидких и полужидких прослоек, нарушающих металлическую сплошность сварного шва.

Эти прослойки образуются при наличии легкоплавких, сернистых соединений (сульфидов) FeS с температурой плавления 1189 °C и NiS с температурой плавления 810 °C.

В пиковый момент развития сварочных напряжений по этим жидким прослойкам происходит сдвиг металла, перерастающего в хрупкие трещины.

Вторая причина образования горячих трещин — высокотемпературные деформации. Они развиваются вследствие затрудненной усадки металла шва, формоизменения свариваемых заготовок, а так же при релаксации сварочных напряжений в неравновесных условиях сварки и при послесварочной термообработки, структурной и механической концентрации деформации.

Холодные трещины. Холодными считают такие трещины, которые образуются в процессе охлаждения после сварки при температуре 150 °C или в течении нескольких последующих суток. Они имеют блестящий кристаллический излом без следов высокотемпературного окисления.

Основные факторы, обуславливающие появление холодных трещин:

- образование структур закалки (мартенсита и бейнита) приводит к появлению дополнительных напряжений, обусловленных объемным эффектом;

- воздействие сварочных растягивающих напряжений;

- концентрация диффузионного водорода.

Водород легко перемещается в незакаленных структурах. В мартенсите диффузионная способность водорода снижается, он скапливается в микропустотах мартенсита, переходит в молекулярную форму и постепенно развивает высокое давление, способствующее образованию холодных трещин. Кроме того, водород, адсорбированный на поверхности металла и в микропустотах, вызывает охрупчивание металла.

Свариваемость — свойство металла и сочетания металлов образовывать при установленной технологии сварки соединение, отвечающее требованиям, обусловленным конструкцией и эксплуатацией изделия. Сложность понятия о свариваемости материалов объясняется тем, что при оценке свариваемости должна учитываться взаимосвязь сварочных материалов, металлов и конструкции изделия с технологий сварки.

Показателей свариваемости много. Показателем свариваемости легированных сталей, предназначенных например, для изготовления химической аппаратуры, является возможность получить сварочное соединение, обеспечивающее специальные свойства — коррозионную стойкость, прочность при высоких или низких температурах.

При сварке разнородных металлов показателем свариваемости является возможность образования в соединении межатомных связей. Однородные металлы соединяются сваркой без затруднений, тогда как некоторые пары из разнородных металлов совершенно не образуют в соединении межатомных связей, например, не сваривается медь со свинцом, или титан с углеродистой сталью.

Важным показателем свариваемости металлов является отсутствие в сварных соединениях закаленных участков, трещин и других дефектов, отрицательно влияющих на работу сварного соединения.

Единого показателя свариваемости металлов пока нет.

Источник: https://extxe.com/3988/tipy-svarnyh-soedinenij-i-klassifikacija-svarnyh-shvov/