- ОПЫТ ООО «ТСЗП» ПО ВОССТАНОВЛЕНИЮ ДЕТАЛЕЙ АРМАТУРЫ

- Сравнительная оценка эксплуатационных свойств покрытий, полученных методами плазменной и лазерной наплавки

- Эксплуатация и ремонт

- Конкурентные преимущества технологии ЛН уплотнительных поверхностей арматуры

- Сравнительная оценкка эксплуатационных свойств (количество теплосмен, стойкость к образованию задиров) покрытий, полученных методами ПН и ЛН

- Выводы

- Литература

- Ремонт задвижек, ремонт запорной армамтуры в СпецЭнергоСнаб

- Устранить подобную неисправность можно двумя способами, которые зависят от места расположения вышедшей из строя задвижки:

- Ремонт задвижек с демонтажем запрещен в тех ситуациях, когда:

- ТПА ремонтируется по следующей технической схеме:

- Ремонт трубопроводной арматуры

- Выбирайте профи – более 2 300 000 специалистов для решения ваших задач

- Ремонт запорной арматуры

- Особенности и виды ремонта

- Испытания после ремонта

- С помощью каких инструментов можно отремонтировать?

Аннотация:

Высоконагруженная запорная и регулирующая арматура ТЭС и АЭС является одним из основных источников возникновения аварийных ситуаций. Наибольшему износу подвергаются уплотнительные

поверхности арматуры.

Ремонт деталей арматуры осуществляется различными методами, включая методы ручной дуговой сварки, наплавки в среде

защитных газов, плазменнопорошковой наплавки. В последние годы для этой цели стала успешно применяться технология порошковой лазерной

наплавки.

Дается сравнение характеристик функциональных покрытий наиболее ответственных поверхностей деталей запорной арматуры,

восстановление которых выполнено с использованием плазменной и лазерной наплавки.

Тепловая схема любой ТЭС и АЭС включает в себя большое число запорной и регулирующей арматуры.

Так, например, в тепловой схеме энергоблока ТЭС мощностью 800 МВт используется около 20 тыс. единиц арматуры.

Только коррозионный и эрозионный износ деталей запорного узла арматуры

при высоких давлениях рабочей среды (до 36 МПа) и значительных контактных давлениях (до 120 МПа) приводят к большому числу аварийных остановов энергоустановок (например, за 2010 год на ТЭС страны произошло 164 аварийных останова энергоблоков [1]). Значительное число остановов было по причине дефектов арматуры.

Наибольшему износу подвергаются уплотнительные поверхности арматуры. При ремонте оных традиционно применяют технологии ручной дуговой сварки, наплавки в среде защитных газов, плазменно-порошковой наплавки. Технические требования к наплавке уплотнительных поверхностей арматуры ТЭС и АЭС установлены в [2], а последовательность ремонтных работ арматуры высоких параметров – в [3].

Помимо упомянутых выше способов ремонта уплотняющих поверхностей арматуры, для аналогичной цели стали применяться технологии, использующие высококонцентрированные источники энергии, в частности лазерная наплавка (ЛН) порошкового или проволочного материалов.

Целью настоящей работы является исследование свойств

покрытий, сформированных методами плазменной [4] и лазерной [5] наплавки порошкового стеллита. Для строительства энергоблока мощностью 225 МВт Черепетской ГРЭС им. Д. Г. Жимерина были поставлены главные паровые задвижки Ду 300/250 Ру 250 типа S43 123-N-250-300/250 0010/2012

производства «MOSTRO Valves» (Чехия).

В свое время чешской компанией был получен сертификат соответствия на поставляемую в РФ продукцию. Задвижки указанного типа были установлены на паропроводах свежего пара, поступающего из парогенератора (энергетического котла) на турбоустановку К-225-12,8-4Р.

В ходе дефектации задвижки в конце первого межремонтного периода турбины было обнаружено отслоение и частичное разрушение плазменной наплавки (ПН) контактной рабочей поверхности клина задвижки (материал клина – сталь Х10МоVNb9-1 (сталь Рi91), материал наплавки – стеллит 6).

Следует заметить, что при строительстве после миллениума энергоблоков на повышенные параметры пара перед турбиной (565 оС) на Харанорской ГРЭС и Черепетской ГРЭС, паропроводы свежего пара и пара промперегрева изготавливались из стали марки Рi91. При этом сварка участков паропроводов тепловой схемы электростанций, выполненных из указанной марки стали, в случае длительного предварительного хранения труб была затруднена,

для выполнения работ требовались опытные сварщики, имевшие ранее дело именно с данной маркой стали. Восстановительный ремонт клина задвижки в сжатые сроки был выполнен ООО «Технологические системы защитных покрытий» (ООО «ТСЗП») путем ЛН порошкового стеллита 6. Высота наплавки после мехобработки наплавленной поверхности относительно боковых поверхностей тарелок клина составила 6,5 мм. Энергоблок ГРЭС после ремонта был введен в

эксплуатацию в 2018 г. Внешний вид восстановленной рабочей поверхности клина задвижки энергоблока мощностью 225 МВт Черепетской ГРЭС показан

на рис. 1.

- Рисунок 1 – Внешний вид восстановленной

путем лазерной наплавки контактной рабочей

поверхности клина главной паровой

задвижки Ду 300/250 Ру 250

типа S43 123-N-250-300/250 0010/2012 произ-

водства «MOSTRO Valves» (Чехия) энергоблока

мощностью 225 МВт филиала «Черепетская - ГРЭС» ОАО «ИНТЕР РАО – Электрогенерация»

ОПЫТ ООО «ТСЗП» ПО ВОССТАНОВЛЕНИЮ ДЕТАЛЕЙ АРМАТУРЫ

Рисунок 2 – Внешний вид растрескивания

и отслоения слоя плазменной наплавки

Рассмотрим особенности выполненной ТСЗП работы [6–8] и отличие технологий плазменной (ПН) [4] и лазерной (ЛН) [5] наплавки. На рис.

2 показан характер разрушения уплотняющей рабочей поверхности клина задвижки паропровода свежего пара энергоблока мощностью 225 МВт Черепетской ГРЭС.

Установка лазерной наплавки используется ООО «ТСЗП» для повышения ресурса, восстановительного ремонта металлических деталей оборудования для различных отраслей экономики, изготовленных из различных сталей и сплавов. Установка ЛН состоит из источника лазерного излучения,

шкафов управления комплексом и роботом, пульта управления, промышленного робота, питателя порошкового материала, холодильника, оптики с порошковыми соплами. Характеристики установки ЛН – табл. 1.

Таблица 1 – Характеристики установки порошковой лазерной наплавки

| № п/п | Наименование показателя | Значение показателя |

| Режим прямого лазерного синтеза | ||

| 1 | Источник лазерного излучения | • Режим работы – непрерывный, квазинепрерывный, импульсный • Мощность 3000 Вт • Управляющий интерфейс на основе промышленного контроллера |

| 2 | Оптическая система | • Диаметр фокального пятна – 2 мм • Тип подачи порошка – коаксиальный • Длина транспортного волокна – 10 м |

| Подсистема подачи порошковых материалов | ||

| 3 | Порошковый питатель | • Количество бункеров порошка – 2 • Максимальная подача – 8 кг/чф • Количество миксеров – 2 |

| Робот-манипулятор | ||

| 4 | Промышленный робот-манипулятор | • Число степеней свободы – 8 • Грузоподъемность на руке – 60 кг • Точность позиционирования – ±0,1 мм |

Рисунок 3 – Нанесение защитного покрытия методом высокоскоростного напыления на

уплотнительную поверхность шара и шибера

ООО «ТСЗП» имеет опыт упрочнения методом ЛН уплотнительных поверхностей деталей запорного узла (тарелки – рис. 5, седла) и напыления приводных

элементов запорной арматуры разных типов [7, 8] (рис. 3). Применение ЛН является перспективным методом реновации поверхности уплотнительных узлов арматуры [9].

Сравнительная оценка эксплуатационных свойств покрытий, полученных методами плазменной и лазерной наплавки

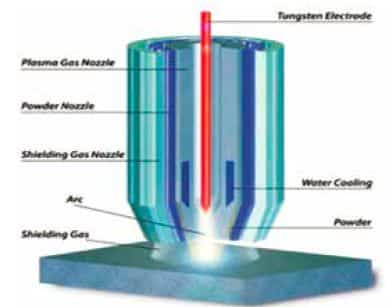

ООО «ТСЗП» проведено сравнение технологий ПН (рис. 4) и ЛН (рис. 5) при выполнении ремонтных работ на деталях арматуры.

Преимущества ПН:

— высокая концентрация тепловой мощности и минимальные величины ЗТВ;

— минимальная толщина перемешивания наплавляемого и основного материалов.

Рисунок 4 – Схема работы плазмотрона

- Рисунок 5 – Технологический процесс лазерной

порошковой наплавки уплотняющей поверхности - тарелки задвижки запорной арматуры ТЭС

Эксплуатация и ремонт

Недостатки ПН: высокая стоимость оборудования; неблагоприятные условия работы персонала; относительно невысокая производительность (2,5–5 кг/ч).

Преимущества ЛН: минимальное перемешивание наплавочного материала с основой; минимальные ЗТВ; малые остаточные напряжения, что позволяет проводить процесс без предвари-

тельного и последующего подогрева детали. Недостатки: высокая стоимость и сложность оборудования.

Конкурентные преимущества технологии ЛН уплотнительных поверхностей арматуры

К числу конкурентных преимуществ ЛН уплотнительных поверхностей арматуры могут быть отнесены малая величина зоны термического влияния,

высокая скорость охлаждения расплава, высокая локализация процесса наплавки.

1.

Минимальные величины зон термического влияния (не более 500–600 мкм), влекущие за

собой: снижение уровня остаточных напряжений, минимизацию термических поводок, возможность проведения процесса без предварительного

подогрева и последующей термообработки.

Рисунок 6 – Микрошлиф наплавки (сплав на основе

железа) на сталь 12Х1МФ

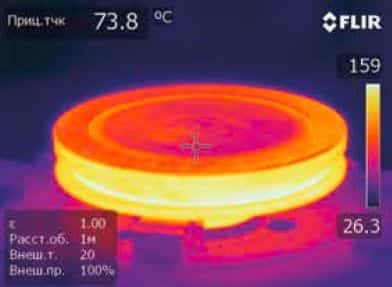

Рисунок 7 – Тепловое поле при наплавке тарелки

DN 150 мм, толщина наплавки 3,0 мм, время наплавки 1 ч

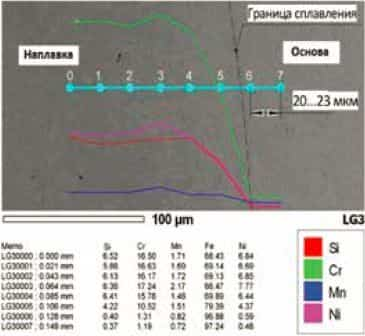

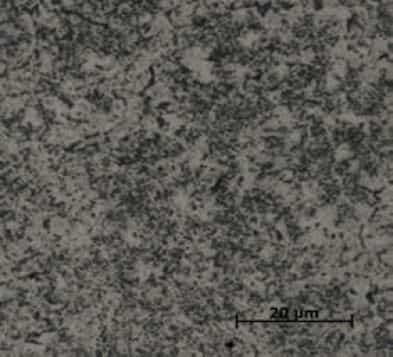

2. Высокая скорость охлаждения расплава (до 4,5 103 К/с), позволяющая уменьшить толщину наплавки за счет минимальной доли участия материала основы (рис.

6, 7) и повысить механические свойства наплавленного материала за счет формирования мелкодисперсной структуры наплавки (рис. 8, 9).

Твердость наплавленного слоя после термообработки, НRC (методы ПН/ЛН): ЦН-6: 36–39/45–48, ЦН-12: 43–49/51–54; Стеллит 6: 43–48/51–52.

- Рисунок 8 – Результаты исследования распределения

химических элементов по сечению образца с наплавкой - материалом 10Х16Н9С6Г (ЦН-6)

Рисунок 9 – Микроструктура наплавки (материал типа

10Х17Н8М5С5Г4Б)

3. Высокая локализация процесса наплавки, дающая возможность уменьшить припуск под последующую мехобработку (рис. 10), выполнять наплавку в условиях ремонтных производств. Припуск под механическую обработку при наплавке на тарелку DN 175 составил: 1,0–1,2 мм (ПН), 0,7–0,8 мм (ЛН).

Методом ЛН могут залечиваться трещины в деталях арматуры (рис. 11).

- Рисунок 10 – Фотография выполненной кольцевой

наплавки на тарелку DN 175:

5 слоев, ширина поля наплавки 35 мм, толщина наплав- - ки 2,8–3,0 мм

- Рисунок 11 – Ремонт трещин методом ЛН [10]

Сравнительная оценкка эксплуатационных свойств (количество теплосмен, стойкость к образованию задиров) покрытий, полученных методами ПН и ЛН

Условия проведения испытания: нагрев в печи до 320 оС, охлаждение в воде (20 оС) (методика и место проведения испытаний – ОАО НПО «ЦНИИТМАШ»): ПН – 2–3 теплосмены (материал наплавки ЦН-12); ЛН – более

18 теплосмен. Схема проведения испытания на задир (рис.

12): материал наплавки – стеллит 6; температура – 600 оС; удельное давление – 100 МПа; количество циклов – 10 (путь трения 150 мм); среда – воздух. Характер взаимодействия: ПН – тонкий натир, максимальная глубина микроборозд 30–45 мкм; ЛН – тонкий натир, максимальная глубина микроборозд 16–20 мкм.

В рамках завершающейся реализации договоров поставки мощности

(ДПМ) на ТЭС страны для вновь сооружаемых энергоблоков было поставлено порядка 70% импортного оборудования, включая запорную и

регулирующую арматуру.

В условиях санкций, предъявляемых странами Запада к Российской Федерации, энергетикам страны целесообразно

обратить внимание на импортозамещение, на внедрение новых прогрессивных технологий, в частности на технологию ЛН функциональных покрытий.

- Рисунок 12 – Схема испытаний на задир: 1 – непод-

вижные образцы с наплавкой; 2 – подвижный контр-

образец с наплавкой; 3 – наплавка; F – нагрузка; Vx – - скорость перемещения подвижного контр-образца

Выводы

1.

Достигнутый при ЛН уровень свойств упрочняющего покрытия клина главной паровой задвижки Ду 300/250 Ру 250 типа

S43 123-N-250-300/250 0010/2012 (материал клина – сталь Х10МоVNb9-1, иначе, сталь Рi91, материал наплавки – стеллит)

производства «MOSTRO Valves» (Чехия) паропровода свежего пара энергоблока мощностью 225 МВт Черепетской ГРЭС превосходит

характеристики свойств, полученных путем ПН стеллита 6.

2. Для восстановления уплотнительной контактной поверхности клина

задвижки ООО «ТСЗП» разработан и применен техпроцесс ЛН порошкового материала на основе железа и

кобальта. Технологический процесс обеспечивает получение бездефектного равномерного слоя с высокими служебными

характеристиками. Твердость наплавленного покрытия после термообработки составила 51–52 HRC.

3. Преимущество технологии ЛН по сравнению с технологией ПН заключается: в автоматизации процесса ЛН функционального покрытия (рабочая зона ограничена лишь

размерами планшайбы и рабочим пространством робота);

отсутствии деформации клина задвижки; равномерности получаемой структуры наплавки, малой зоне термического влияния (до 0,5 мм), отсутствии внутренних и внешних

макродефектов, вызванных процессом ЛН; соблюдении геометрических форм и размеров детали, что минимизирует последующую механическую обработку наплавленной по-верхности.

4. В условиях экономических санкций, предъявляемых странами Запада к Российской Федерации, энергетикам

страны целесообразно обратить внимание на импортозамещение и внедрение новых прогрессивных технологий.

Литература

1.

Неуймин В. М. ТЭС России на рубеже веков. Аспекты надежности и безопасности. – Сб. матер. 1 Евразийской выставки и конференции. Екатеринбург: ООО «ЦОУ УМЦ УПИ», 2012.

2. РД 2730.300.06-98. Арматура атомных и тепловых электростанций. Наплавка уплотнительных поверхностей. Технические требования, 1998.

3. РД 153-34.1-39.603-99. Руководство по ремонту арматуры высоких параметров, 1999.

4. Плазменная наплавка / П. В. Гладкий, Е. Ф. Переплетчиков, И. А. Рябцев. – Киев: Изд. Екотехнологiя, 2007. − 96 с.

5. Григорьянц А. Г., Шиганов И. Н., Мисюров А. И. Технологические процессы лазерной обработки. Учеб. пособ.:

Под ред. А. Г. Григорьянца. – М.: Изд. МГТУ им. Н. Э. Баумана, 2006. – 664 с.

6. Новые технологии упрочнения деталей запорной и регулирующей арматуры ТЭС. / О. Н. Грачев, А. М. Ахметгареева,

С. А. Маньковский, С. Л. Балдаев, С. С. Мухаметова // Трубопроводная арматура и оборудование. – 2013. – № 2 (65). – С. 36–38.

7. Опыт применения технологии лазерной наплавки для реновации уплотнительных поверхностей запорной арматуры / Балдаев Л. Х., Степин В. С., Грачев О. Е., Киселев М. А. // Трубопроводная арматура и оборудование. – 2014. – № 2 (71). – С. 96–98.

8. Грачев О. Е., Бобошко В. А. Новые технологии нанесения покрытий на детали трубопроводной арматуры для энергетики // Технологии обработки поверхности. – 2013. – № 4 (65). – С. 60–63.

9. Татаринов Е. А. Лазерная наплавка элементов запорной арматуры // Известия ТулГТУ. Технические науки. Машиностроение и материаловедение. – 2017. – Вып. 11. Ч. 1. – С. 101–107.

10. Sekhar N. C. and Hilton P. A., TWI, and Tilsley M., Magnox Generation BNFL, Berkeley, Gloucestershire, GL139PB, UK.

Remote crack repair welding in steels using high power Nd: YAGlasers. / Presented at ICALEO 2000, 19th International

Congress on Applications of Lasers and Electro-Optics, Hyatt Regency, Dearborn, Michigan, USA, 2–5 October 2000.

Ремонт задвижек, ремонт запорной армамтуры в СпецЭнергоСнаб

Ремонт задвижек и монтаж с дальнейшим обслуживанием арматуры – дело для высококвалифицированных специалистов, которые обладают большим объемом знаний по использованию задвижек разного типа и умеющего проводить специфичные манипуляции.

Ремонт задвижек и монтаж с дальнейшим обслуживанием арматуры – дело для высококвалифицированных специалистов, которые обладают большим объемом знаний по использованию задвижек разного типа и умеющего проводить специфичные манипуляции.

Чтобы применять арматурные задвижки в трубопроводах с транспортным и технологическим уклоном в области ключевых или вспомогательных предприятий разных промышленных сфер, включая нефтегазовую, водопроводную и энергетическую, необходимо соответствие продукции техническим характеристикам:

- высокий срок эксплуатации в агрессивных условиях;

- низкий уровень гидравлического сопротивления;

- способность выдерживать серьезные нагрузки.

Существенная причина для выхода из строя задвижек – когда повреждается поверхность на уплотнительном кольце (из-за того, что попадают мелкие частицы чужеродного характера). Такие повреждения приводят нарушению в герметичности оборудования с последующей утечкой перевозимого вещества.

Если не брать в расчет финансовые убытки, отсутствие герметичности наносит серьезный ущерб природе, а в ряде некоторых ситуаций – становится причиной угрозы жизни сотрудников, которые участвуют в транспортировочном процессе, а это более важный фактор.

Главное своевременно проводить диагностические работы и ремонтировать каждый узел – таким образом, обеспечивается качественная и высокоэффективная работа оборудования.

Устранить подобную неисправность можно двумя способами, которые зависят от места расположения вышедшей из строя задвижки:

- разобрать узел по всем правилам безопасности в условиях оборудованного отдела;

- разобрать узел по всем правилам безопасности в трубопроводной системе при помощи стандартного инструмента.

Работник, отвечающий за ремонтные работы, должен следить за обеспечением необходимой защиты для компонентов резьбового типа и уплотнителей от разрушений, предотвратить проникание иных компонентов внутрь узла.

При конечном шаге необходимо протестировать узел на полное соблюдение герметичности в уплотнении, проверить затворы и места прокладок, испытать итоговый вариант.

Ремонт задвижек с демонтажем запрещен в тех ситуациях, когда:

- обнаруживается наличие даже малого давления в области ремонта;

- в оборудовании осталась среда или чужеродные элементы.

ТПА ремонтируется по следующей технической схеме:

- разобрать, очистить, обнаружить нарушения;

- починить корпус, обработать от коррозии, проточить канавки для уплотнителей, выполнить наплавку;

- устранить неисправности в крышке с корпусом путем металлической выборки;

- восстановить уровень герметичности в узле, закрепить уплотнители (зависит от вида задвижек), устранить использованные сёдла с шибером, установить другие;

- восстановить шпиндели с помощью наплавки, провести резьбовую калибровку;

- полностью восстановить сальники, используя замену уплотнителей;

- установить обновленные пружины тарельчатого типа, кольцевые уплотнители, щитки с клапаном нагнетательного типа;

- отреставрировать либо выточить другой штурвал;

- провести тестирования гидравлики или пневматики, диагностировать уровень герметичности и узловой прочности;

- окрасить и консервировать результат.

Подвергшиеся ремонту изделия контролируются в три ступени: визуально, по техническим, а так же инструментальным параметрам (на основе законов РФ и условий фирмы-производителя).

Ремонт задвижек и запорной арматуры будет стоить примерно 30-50% от изначальной цены оборудования. Происходит сохранение технических и эксплуатационных характеристик, длина срока службы, причем после этого система трубопровода работает даже более эффективно!

Наша компания предлагает высококвалифицированные услуги по ремонту запорной арматуры и задвижек разного типа по разумной цене и с гарантией.

Ремонт трубопроводной арматуры

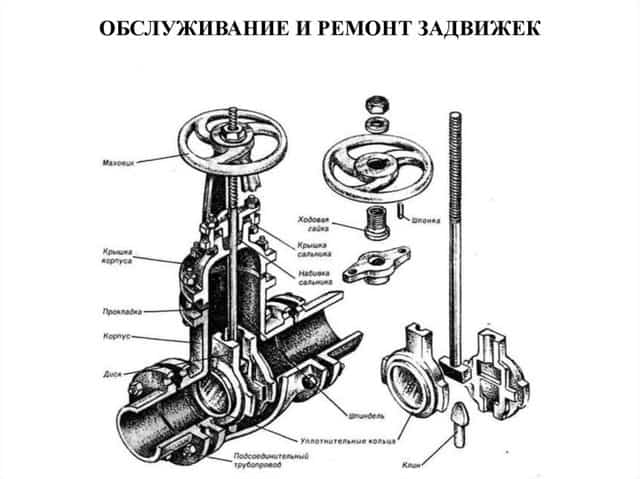

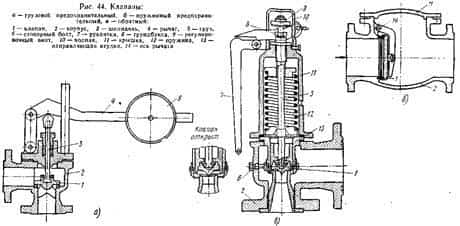

Различные типы трубопроводной арматуры показаны на рис. 42 – 45. Каждый тип арматуры состоит из трех основных узлов: корпуса, рабочего органа и привода к рабочему органу. Корпус у большей части арматуры выполнен в форме тройника с фасонной внутренней полостью. Верхний патрубок служит для крепления на нем крышки.

Рабочим органом арматуры является клапан. Поверхности соприкосновения клапана с корпусом – уплотнительные поверхности образуют затвор. Место посадки клапана в корпусе называют седлом.

Клапаны имеют различную конструктивную форму: тарелки, диска, золотника, клина и т. п. Их выполняют из одной или нескольких деталей, закрепленных на шпинделе, или заодно со шпинделем.

Седла изготовляют в виде отдельной детали (кольца), закрепленной на корпусе, или в виде кольцевой наплавки на корпусе, на поверхность которой садится клапан.

У вентилей и клапанов затвор перемещается перпендикулярно уплотнительному кольцу в корпусе, у задвижек – параллельно уплотнительным кольцам в корпусе. У кранов пробка вращается вокруг своей продольной оси.

- По конструкции присоединительных концов арматура бывает фланцевая, муфтовая, цапфовая и с концами под приварку.

- По направлению движения среды арматура делится на проходную, в которой направление при выходе из корпуса не меняется, и угловую, изменяющую направление движения среды.

- Арматура может приводиться в движение вручную вращением штурвала либо при помощи электрического, пневматического, гидравлическогоприводов.

К неисправностям трубопроводной арматуры в первую очередь относится недостаточная плотность сальниковых уплотнений. Пропуск через сальник может быть вызван либо слабой затяжкой нажимной гайки, либо износом набивки.

Плохое запирание трубопровода может произойти при износе деталей затвора (седла и клапана). Замораживание арматуры часто приводит к появлению трещин в ее корпусе и крышке. Возможны также повреждения резьбы на шпинделе, поломка штурвалов, выход из строя привода.

Ремонт арматуры, в зависимости от характера повреждений, может проводиться как без снятия ее с трубопроводов, так и после демонтажа. Не снимая арматуру с трубопровода, можно устранить пропуски через сальник, подтянув нажимную втулку либо заменив сальниковую набивку.

- Такие неисправности арматуры, как износ уплотнительных поверхностей затвора, поломка шпинделя, кольца сальника, грундбуксы, втулки крышки, трещины в корпусе и крышке арматуры требуют частичного (крышка и затвор) либо полного демонтажа арматуры и доставки ее в мастерскую.

- Перед снятием арматуры, чтобы знать, с какого места она снята, делают пометки на корпусе и на стыкуемых фланцах трубопровода.

- Перед разборкой фланцевых соединений затвор арматуры плотно закрывают.

Доставленную в мастерскую арматуру устанавливают шпинделем вверх на специально очищенное место. Поворачивая штурвал против часовой стрелки, открывают затвор, затем отвертывают гайку и снимают штурвал со шпинделя.

Если на верхней части шпинделя есть и другие детали (приводная головка, шпонки, шарикоподшипники), их предварительно снимают. Далее, отвернув гайки со шпилек крышки, ее снимают.

Поднимают крышку строго вертикально, так как даже незначительный перекос может повредить шпиндель в месте посадки клапана. Поверхности разъема корпуса тщательно очищают от старой прокладки.

Детали затвора, вынутые с крышкой, разбирают. Отвернув гайки со шпилек грундбуксы, снимают нажимную планку, грундбуксу, удаляют сальниковую набивку и кольца.

Если необходимо снять тарелку, то отгибают предохранительную шайбу, отвертывают накидную гайку, которая крепит тарелкодержатель, или вывертывают шпиндель из обоймы и, осторожно придерживая верхний тарелкодержатель, вынимают тарелки и грибок (шарик) из места посадки.

Все детали тщательно промывают в керосине и насухо вытирают чистыми тряпками, после чего тщательно осматривают каждую деталь. Прежде всего, проверяют целостность корпуса и крышки арматуры.

Затем при помощи небольшого зеркала осматривают поверхности седла, выявляя на его поверхности задиры, царапины и другие повреждения. Также тщательно осматривают другие детали. Для обнаружения волосяных трещин применяют лупы с трехкратным, десятикратным увеличением.

Наиболее сложным при ремонте деталей арматуры является устранение дефектов на уплотнительной поверхности арматуры. Незначительные риски и царапины устраняют, обтачивая и шлифуя поверхность на станке с последующей притиркой.

Притирку производят вручную или используя различные механические приспособления. Ручная притирка уплотнительных поверхностей (седел и клапанов) трубопроводной арматуры ведется следующим образом.

Обрабатываемую поверхность и поверхность притира (плиты или оправки из более мягкого металла, по которым притираются детали арматуры) перед началом работы и при смене притирочного материала тщательно промывают бензином или керосином и насухо протирают ветошью, а при необходимости обдувают воздухом.

Затем на притир тонким равномерным слоем наносят притирочную пасту, разведенную керосином, или притирочный материал, смешанный с маслом. После этого начинается притирка. Притир плавно вращают по уплотнительной поверхности 6 – 7 раз попеременно вправо и влево на 90°.

После этого поворачивают его на 180° и снова из нового положения поворачивают попеременно 6 – 7 раз вправо и влево на 90°. Поворачивают притир на 180° 5 – 8 раз, после чего притир вынимают, обрабатываемую поверхность промывают бензином и протирают чистой ветошью. Затем притирку повторяют вновь в том же порядке, пока поверхность не станет светло-матовой или блестящей по замкнутому кольцу.

После притирки пастой следует продолжать притирку в течение 5 – 10 мин минеральным маслом. Притирку обрабатываемой поверхности ведут под давлением, создаваемым собственным весом притирки или деталей: при грубой притирке не более 1,5 кгс/см2; при средней притирке 1 кгс/см2; при окончательной притирке или доводке 0,5 кгс/см2. Качество притирки проверяют на карандаш или «на краску».

Наиболее распространенным притирочным материалом является паста Государственного оптического института (ГОИ). Паста ГОИ выпускается трех сортов. Грубую пасту (1-й сорт) применяют для удаления следов обточки. Среднюю пасту (2-й сорт) используют после обработки детали грубой пастой для получения полузеркальной блестящей поверхности. Для окончательной доводки применяют 3-й сорт – тонкую пасту.

Глубокие (более 0,5 мм) раковины, выбоины устраняют путем наплавки нового металла на уплотнительную поверхность с последующей обточкой и притиркой.

Наилучшим материалом для наплавки являются твердые сплавы: стеллит и сормайт.

Технология наплавки довольно сложна, требует специального оборудования и точного соблюдения температурного режима, поэтому может проводиться только в ремонтно-механических цехах завода специально подготовленными рабочими.

Основные операции, осуществляемые при восстановлении уплотнительных поверхностей путем наплавки, следующие: очистка детали от грязи и ржавчины металлическими щетками, напильниками; выточка кольцевых канавок, разделка фасок и т.п.

на толщину, равную толщине наплавляемого слоя; подогрев детали и наплавка (наплавку ведут в четыре слоя одинаковой толщины в пределах 1,5–2 мм); отпуск и охлаждение наплавленной детали; механическая обработка наплавленной поверхности.

Принимая отремонтированную деталь, необходимо убедиться в отсутствии таких дефектов, как наличие трещин слоя сплава, переходящих в основной металл, выкрашивание и отслаивание наплавленного слоя, раковин, шлаковых включений, трещин на наплавленном слое и на границе основного металла.

Ремонт корпусов, крышек и других кованых и литых деталей арматуры заключается в устранении трещин или свищей путем вырубки дефектного места с последующей заваркой и термической обработкой (отжигом). Для выявления дефектов применяют так называемую цветную дефектоскопию, заключающуюся в следующем.

Детали предварительно протирают ветошью, смоченной в бензине, промывают в содовом растворе, потом в чистой воде и просушивают.

После просушки поверхность деталей смазывают раствором, состоящим из 80% керосина, 15% трансформаторного масла, 5% скипидара и 15 – 20 г краски (судана-3 или жирового оранжа) на каждый литр этого раствора.

По истечении 30 – 60 мин детали промывают холодной водой до полного удаления следов раствора и на мокрую поверхность наносят тонким слоем раствор в воде порошка мела. Имеющиеся на поверхности дефекты выявляются на просохшем покрытии в виде ярко выраженных пятен или полос, причем более глубокие трещины образуют более широкие полосы.

- Ремонт шпинделя, проводимый в прицеховой мастерской, состоит в правке незначительного искривления шпинделя, удалении царапин и рисок, шлифовке и притирке уплотнительной поверхности.

- На чугунных задвижках марки 31ч6нж обе плашки отлиты из чугуна и соединены между собой стержнем диаметром 15 мм, который при закрывании задвижек часто ломается и задвижка выходит из строя.

- Для увеличения срока службы задвижек можно просверлить отверстие в стержне, соединяющем плашки, и впрессовать в него стальной палец диаметром 8 мм, после чего оба конца обварить.

- Сборку отремонтированной арматуры ведут в порядке, обратном разборке: детали собирают согласно отметкам, сделанным кернером, или разборке.

Выбирайте профи – более 2 300 000 специалистов для решения ваших задач

Ирина5,0

Добрый день! Готова помочь

Василий4,8

Здравствуте! Живу недалеко

Наиль4,9

Здравствуте! Когда нужна услуга

Специалисты напишут сами

Покажем заказ подходящим профи. Они напишут, если готовы помочь.

Выберите подходящего

Обо всех деталях договаривайтесь со специалистом и платите ему напрямую.

Все 4

Установите по ссылке из СМС

1195 отзывов оставили клиенты за последние 12 месяцев. Из них 1144 — положительные.

Виталий Бумбак

4,86 · 1104 отзыва

Анна оставилa отзыв

Унитаз сделал! Заменил арматуру. Вода перестала убегать. Но после под бачком прокладка стала пропускать воду на пол. Сбегал в магазин купил прокладку поставил. Теперь не бежит!!! Три часа работал, а так бы нам пришлось унитаз целиком менять, это было бы в 3 раза дороже его… ещё

10 ноября 2021 · Королёв

Ремонт бачка унитаза, Ремонт унитаза

Дмитрий Исаев

4,87 · 336 отзывов

Екатерина оставилa отзыв

Дмитрий отличный специалист, очень отзывчивый! Обязательно обращусь ещё раз и буду давать его контакты своим знакомым! Это был мой первый заказ на профи.ру, пока читала отзывы о других специалистах, боялась что кинут. Дмитрий очень лояльно отнесся к моим страхам, с пониманием,… ещё

27 ноября 2020 · м. Селигерская

Монтаж труб, Подвод к водопроводной сети, Монтаж систем водоснабженияАндрей Мищенко

4,99 · 603 отзыва · Очень хвалят

Александр оставил отзыв

Андрей — отличный мастер.

Быстро решил главную проблему — засор в ванной, из-за которого у нас не уходила вода ещё и из раковин и умывальников. Прочистил все трубы.

Дополнительно устранил течь под ванной, заменив гофру примыкающую к сифону (которую я сам повредил, когда… ещё

6 июля 2021 · м. Академическая

Прочистка канализации, Устранение засоров, Ремонт раковины

Евгений Сушков

4,90 · 41 отзыв · Очень хвалят

Евгений оставил отзыв

Мастер аккуратный, имеет весь необходимый инструмент, может сам докупить необходимые материалы. Все запланированные работы были выполнены (установка и герметизация подвесного унитаза, установка смывных блоков и клавиш для инсталляций, замена сливных и пайка водопроводных труб,… ещё

22 августа 2020 · Пушкино

Установка унитаза, Установка полотенцесушителя

Эдуард Кремлев

4,96 · 945 отзывов

Валерия оставилa отзыв

- Отличный специалист, быстро и качественно починил унитаз.

- 6 ноября 2021 · м. Свиблово

- Ремонт бачка унитаза, Ремонт унитаза

Виктор Водопьянов

4,90 · 663 отзыва

Добрый день. Вчера Виктор отремонтировал механизм слива инсталляции унитаза Grohe, работа была выполнена качественно и оперативно и по приемлемой цене. Очень благодарен мастеру за работу. Виктор не тоолько мастер своего дела, но и приятный и вежливый собеседник. Однозначно рекомендую!

27 мая 2021 · Химки

Ремонт бачка унитаза

Павел Беляев

4,90 · 83 отзыва

Хорошая работа. Пунктуально и соответствует объявленной стоимости.

29 июля 2021 · Химки

Ремонт бачка унитаза

Дмитрий Бухтерев

4,94 · 1025 отзывов

Дмитрий Владимирович оставил отзыв

Спасибо за работу! Качественно, оперативно, профессионально!

1 мая 2022 · м. Сокол, Войковская

Ремонт бачка унитаза

Радис Булатов

4,95 · 132 отзыва · Очень хвалят

Галина оставилa отзыв

- Отличная работа! Благодарю, Радис ????

- 15 июля 2020 · м. Савёловская

- Ремонт бачка унитаза

Нужен репетитор по физике

2000 ₽ за час

Небольшой ремонт ванной

до 100 000 ₽

Окрашивание с осветлением

до 8000 ₽

Установить стиралку

до 2000 ₽

Ищем скрипача на свадьбу

до 5000 ₽

Выбирайте заказы и работайте на себя

Подробнее

Какую краску выбрать?

Как вылечить ломкие ногти?

Как помыть большую люстру?

Чем прочистить засор?

Специалисты бесплатно ответят на ваши вопросы.

Задать вопрос

- Ремонт бачков (запорной арматуры) — 25226 мастеров на Профи

- 1193 отзыва о специалистах по ремонту

- Ремонт бачков (запорной арматуры) в Москве от 1500 рублей/усл.

Полный список мастеров по ремонту

Ремонт запорной арматуры

Запорная арматура представляет собой самый важный элемент любого трубопровода, обеспечивающий нормальное функционирование всей системы. Ее диагностика дает возможность выявить состояние задвижек и зон, подверженных большому напряжению. Она проводится до ремонта и после него.

Арматура диагностируется с помощью визуального осмотра, капиллярного, магнитопорошкового, ультразвукового, радиографического метода. Работы проводятся с использованием специальных стендов. Они позволяют обнаружить места протечек, дефекты, появившиеся на металле, на сварных швах. Диагностика должна проводиться специалистами.

Перед ней запорная арматура очищается от грязи, наслоений и подготавливается к проверке, подразумевающей полный доступ ко всем участкам.

Особенности и виды ремонта

Ремонт запорной арматуры может быть капитальным и срочным. Второй вариант проводится при появлении протечек, трещин, свищей. Они устраняются при помощи сварки, вырезания поврежденных участков и вваривания новых.

В процесс капитального ремонта входит очистка вентилей, задвижек, протирка клапанов, замена уплотнений на сальниках, проточка опорных гнезд, замена шпинделей при их износе. Самой сложной операцией является восстановление седел на клапанах и золотниках. Пояски клапанов ремонтируются с применением перезаливки и проточки.

Не слишком изношенные уплотнители вентилей восстанавливаются при помощи притирки поясков золотников. Шпиндели, на которых изогнулась либо повредилась резьба, заменяются на новые. При капитальном ремонте проверяются все стыки сальниковых колец и при необходимости уплотняют их. Если наблюдается протечка кранов, вентилей, устанавливают прокладки с уплотнением, новый шпиндель.

Их подбирают по диаметру кранов, вентилей, с учетом упругости и жесткости. Ремонт должен проводиться только опытными мастерами, иначе через небольшой промежуток времени запорная арматура снова поломается.

Испытания после ремонта

Когда ремонт закончен, арматура проверяется на герметичность при нужном для ее работы давлении. Если она была полностью демонтирована, контроль целостности проводится на специальном стенде до полной сборки элементов. В данном случае используют воздушную продувку. Участки оборудования, испытывающие низкие температуры, покрываются теплоизоляционными материалами и масляной краской.

С помощью каких инструментов можно отремонтировать?

Ремонт запорной арматуры осуществляются с помощью труборезов, гаечных ключей, приспособлений, разъединяющих фланцы. Часто для восстановления или замены поврежденных участков используются распорные клинья. В некоторых случаях для ремонта могут понадобиться молоток и ножницы по металлу.