ЛЕГИРОВАНИЕ И РАСКИСЛЕНИЕ МЕТАЛЛОВ ПРИ СВАРКЕ ЧЕРЕЗ ШЛАК

[c.360]

Раскисление металла при сварке. Это процесс восстановления металла из его оксида и перевод кислорода в форму нерастворимых соединений с последуюш им удалением их в шлак.

В качестве раскислителей применяют кремний, марганец, титан, алюминий и углерод.

Эти веш ества поступают в сварочную ванну из электродной проволоки, покрытий электродов и флюсов, в состав которых они входят, в процессе раскисления железа марганцем, кремнием, титаном и углеродом происходят следующие химические реакции [c.27]

РАСКИСЛЕНИЕ МЕТАЛЛА ПРИ СВАРКЕ

[c.157]

Раскисление металла при сварке чаще всего производится за счет следующих элементов углерода, кремния, марганца, титана, а иногда алюминия.

[c.74]

ПРОЦЕССЫ РАСКИСЛЕНИЯ МЕТАЛЛА ПРИ СВАРКЕ ПЛАВЛЕНИЕМ

[c.265]

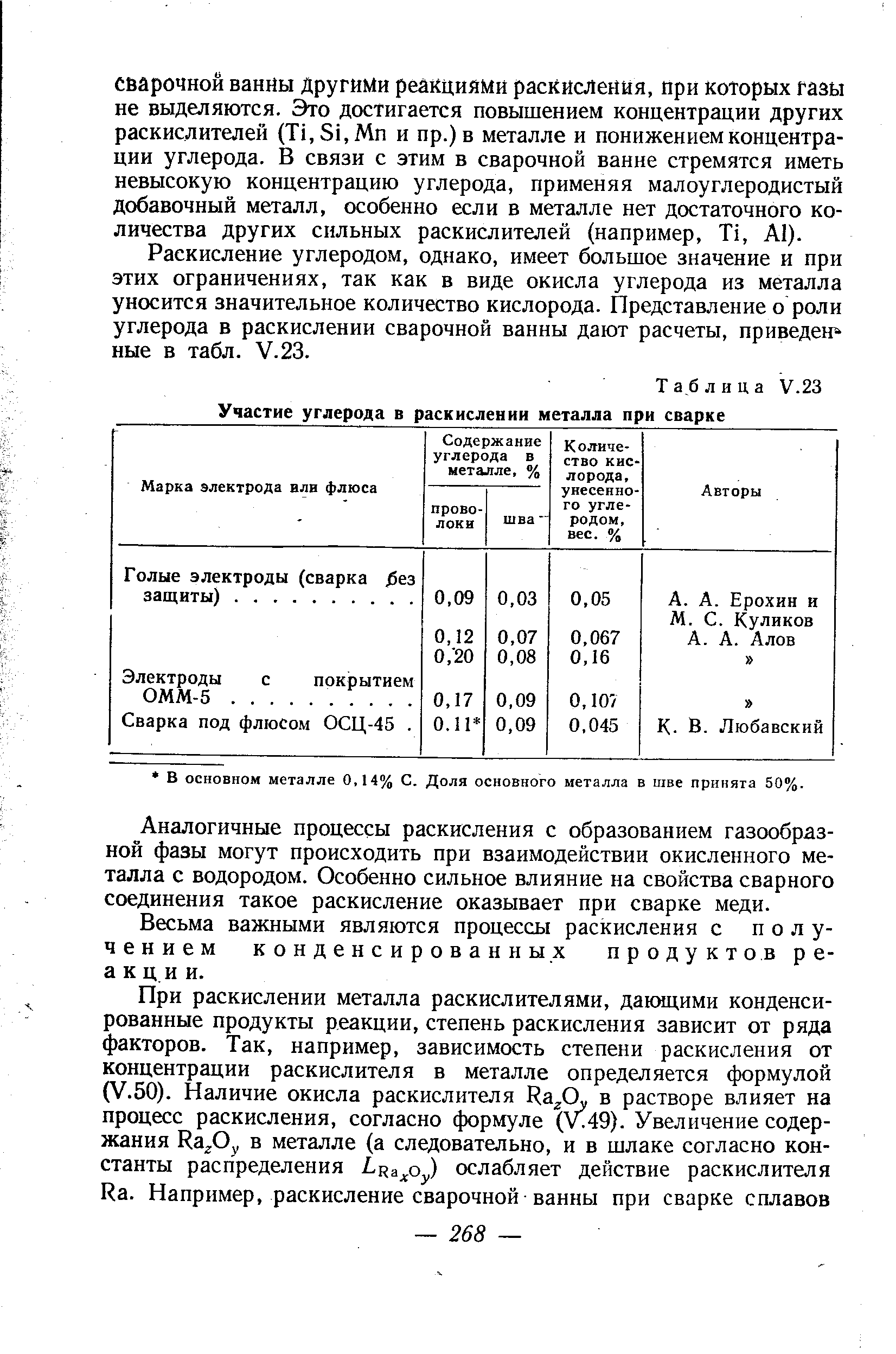

| Таблица У.23 Участие углерода в раскислении металла при сварке |  |

Каковы общие закономерности раскисления металла при сварке [c.285]

ОКИСЛЕНИЕ И РАСКИСЛЕНИЕ МЕТАЛЛА ПРИ СВАРКЕ

[c.126]

Раскисление металла при сварке. Применяемые при сварке защитные меры не всегда обеспечивают отсутствие окисления расплавленного металла. Поэтому требуются меры по его раскислению.

Раскислением называют процесс восстановления металла из его оксида и перевод кислорода в форму нерастворимых соединений с последующим их удалением в шлак.

Окисление и раскисление, в сущности, представляют два противоположных направления одного и того же химического процесса. В общем случае реакция раскисления ста-

[c.64]

Поры могут образовывать также и другие газы, выделяющиеся в металле вследствие реакций восстановления окислов. Поэтому высокая степень раскисленности металла при сварке латуни является основным условием получения плотного бес-пористого шва.

[c.234]

Помимо этой основной физической причины, появлению дефектов способствуют 1) тугоплавкость, повышенная вязкость или высокий удельный вес шлаков электродных покрытий и флюсов 2) недостаточное раскисление металла шва 3) большое поверхностное натяжение шлака, замедляющее слияние отдельных мелких капель в более крупные и всплывание их на поверхность расплавленного металла 4) неудовлетворительная зачистка кромок или отдельных валиков наплавленного металла при сварке многослойных швов 5) затекание шлака в зазоры

[c.660]

Керамические флюсы. Керамические флюсы в отличие от плавленых могут раскислять наплавляемый металл. При сварке под керамическим флюсом раскисление металла шва производится за счет введения в состав флюса свободных металлов-раскислителей, чаще всего ферросплавов, обладающих более высоким, чем железо, сродством к кислороду.

В качестве раскислителей в керамических флюсах применяют ферромарганец, ферросилиций, ферротитан, алюминиевый порошок, силикокальций и др. При этом раскисление наплавляемого металла керамическим флюсом принципиально отличается от раскисления элементами, вводимыми в сварочную ванну посредством электродной проволоки.

[c.

328]

Ферросплавы и порошки металлов. При сварке под керамическими флюсами для раскисления, легирования и модифицирования наплавляемого металла используют ферросплавы, металлы и сплавы, приведенные в табл. 8.9. Учитывая дефицитность и высокую стоимость указанных материалов, вводить их во флюсы целесообразно только в случае необходимости обеспечения особых свойств наплавляемого металла.

[c.526]

Кремний как компонент флюса положительно влияет на раскисление появляющихся окислов металла при сварке.

[c.125]

Раскисление и легирование металла при сварке

[c.80]

Первоначальная высокая раскисленность как основного, так и добавочного (присадочного) металла при сварке высоколегированных аустенитных сталей позволяет обойтись без необходимости обязательного раскисления металла, что требуется при сварке некоторых углеродистых сталей [84]. Однако при этом необходимо по возможности исключать дополнительное окисление л еталла в процессе выполнения сварки.

[c.49]

Удаление фосфора из металла при сварке ряда сплавов также имеет большое значение для получения необходимых конечных свойств.

Способы удаления фосфора обычно аналогичны способам, применяемым для получения минимального содержания серы.

Однако при сварке медных сплавов в ряде случаев фосфор специально вводится сварочными материалами (присадкой, флюсами) для необходимого раскисления ванны.

[c.61]

Аналогичные процессы раскисления с образованием газообразной фазы могут происходить при взаимодействии окисленного металла с водородом. Особенно сильное влияние на свойства сварного соединения такое раскисление оказывает при сварке меди.

[c.268]

При сварке титана и алюминия — металлов очень высокой химической активности — раскисление осаждением невозможно, поэтому их сварку осуществляют с внешней защитой от окружающей среды — в инертных газах, в вакууме или под флюсами, не содержащими кислородных соединений.

[c.330]

Советские ученые разработали теорию металлургических процессов, вопросы термических воздействий и напряжений при сварке, а также теоретические основы сварочного металловедения и создали теорию сварочных процессов.

Эта теория позволила глубоко проанализировать существо вопросов окисления и азотирования в процессе сварки, раскисления наплавленного металла, действия защитных газов, флюсов, сварочных шлаков.

Она же определила обоснованный подход к вопросам разработки электродов и их покрытий и обусловила возможность управления этими процессами и регулирования их в нужном направлении в зависимости от конкретных потребностей производственной практики [79].

[c.140]

А л о в А А Раскисление металла шва при дуговой сварке, Автогенное дело >6 1, 1947.

[c.357]

Взаимодействие расплавленного металла и шлака определяется составом шлака и условиями перераспределения растворимых соединений между контактирующими жидкими фазами. Шлаки образуются в результате расплавления покрытий электродов или флюсов.

Они состоят из смеси оксидов, фторидов, хлоридов различных элементов и чистых металлов.

В результате взаимодействия со шлаком происходят раскисление металла сварочной ванны, удаление вредных примесей путем связывания их в нерастворимые соединения и вывода в шлак, легирование шва определенными элементами для восполнения их выгорания при сварке или придания шву специальных свойств.

[c.228]

FeO, таким образом, связывается в стойкий силикат, который переходит в шлак. При большом содержании в шлаке силиката кремния реакция может пойти в обратную сторону, и металл будет окисляться, растворяя FeO.

Поэтому содержание SiOa в шлаке должно быть в количестве, необходимом для диффузионного раскисления. Следует иметь в виду, что SiO2 делает шлак длинным , малоподвижным и ухудшает его газопроницаемость.

При необходимости добавляют в покрытие другие материалы, повышающие жид-котекучесть шлака. Из приведенных выше химических реакций видно, что раскисление металла при сварке осуществляется при введении в покрытие химических элементов-раскислителей Мп, Si, Al, T и др.

в виде порошка или ферросплавов (сплавов с железом), а также при увеличении содержания этих элементов в электродных стержнях.

[c.120]

Некоторые закономерности раскисления металла, при сварке электродами с покрытиями фтористокальциевого типа могут быть рассмотрены на основе экспериментальных исследований Т. Н. Дубовой.

Если в покрытие на базе мрамора ( 50%) и плавикового шпата (—20%) вводить различные количества ферросилиция, то можно получить различные количества кремния, отнесенные к металлической части электрода [81 ]э. Зависимость количества кремния в наплавленном металле [811н.м от [81 ]э для этого случая показана на рис. У.35, а.

Как следует из этого рисунка, даже при отсутствии кремния в проволоке ([81 ]э.п—0) и в покрытии, т. е. при [81]э = О, в наплавленном металле анализом обнаруживается около 0,04- 0,05% 81 как результат восстановления ЗЮг, находящегося

[c.269]

Высокие температуры, используемые при сварке плавлением, с одной стороны, понижают термодинамическую устойчивость оксидов, как это было показано в п. 9.2, но, с другой стороны, скорость их образования резко увеличивается и за очень небольшое время сварочного цикла металлы поглощают значительное количество кислорода. Поглощенный кислород может находиться в металле или в растворенном состоянии в виде оксидов (обычно низшей степени окисления), или субоксидов (TieO, TisO, Ti20), а также может создавать неметаллические включения эндогенного типа, образовавшиеся при раскислении металла более активными элементами. И то, и другое резко снижает качество сварных соединений, особенно пластичность металла шва. Исследования этого вопроса показали, что основная масса кислорода в металле обычно находится в неметаллических включениях [20]. Источниками кислорода в металле при сварке служат окислительно-восстановительные реакции между металлом и атмосферой сварочной дуги, металлом и шлаками, образующимися в результате плавления флюсов или при разложении и плавлении компонентов электродного покрытия, а также при взаимодействии с наполнителями порошковой проволоки.

[c.317]

Кислород — вредная прймесь в металле при сварке, снижающая пластические свойства металла, поэтому при всех видах сварки предусматривается процесс раскисления металла шва до допустимой нормы.

При сварке металлов высокой активности (А1, Ti, Zr) следует создавать бескислородную атмосферу — аргон, гелий, вакуум, галидные флюсы, так как раскислителей для таких металлов подобрать нельзя.

[c.

403]

Для сварки толстой латуни (40 мм и более) ВНИИавтогенмаш разработал способ порошковой газофлюсовой сварки. Сущность способа заключается в том, что сварку ведут спец)1альной горелкой, в пламя которой с помощью струи азота или осушенного воздуха непрерывно подается дозированное количествЬ порошкообразного флюса из бачка флюсопитателя.

Горелка имеет водяное охлаждение, позволяющее работать в тяжелых условиях, при сильном нагреве мундштука. В качестве флюса используют техническую (не обезвоженную) буру. Расход флюса равен 2 г/кг расплавленного металла.

При сварке латуни ЛЖМц толщиной 40 мм получают плотный, хорошо раскисленный металл шва с пределом прочности 42 кгс мм и относительным удлинением 34%.

[c.133]

Для электродов используются стержни, по составу идентичные основному металлу. При сварке раскисленной меди, содержащей не более 0,01% кислорода, можно применять электродные стержни из бронзы БрКЛ1цЗ-1 с покрытием ЗТ. Сварка этими электродами, а также электродами с покрытием Комсомолец-100 и ЗТ производится постоянным током обратной полярности.

Покрытие ММЗ-2 наносится окунанием толщиной 0.35—0,8 мм на сторону (в зависимости от диаметра). После нанесения покрытия электроды просушиваются при комнатной температуре в течение 4—6 час., а затем прокаливаются при температуре 200—400° в течение 3—4 час. Сварка производится на постоянном токе обратной полярности или на переменном токе.

При сварке на переменном токе повышается разбрызгивание.

[c.448]

Наряду с плавлеными флюсами в некоторых случаях применяются неплавленые (керамические) флюсы, способствующие легированию наплавленного металла при сварке малоуглеродистой проволокой и обеспечивающие интенсивное раскисление металла сварочной ванны. Сварка под керамическими флюсами может осуществляться на постоянном и переменном токе. Режимы сварки нелегированных сталей примерно те же, что и при сварке под флюсом типа АН-348А или ОСЦ-45.

[c.199]

Для электродов используются стержни, по составу идентичные основному металлу. При сварке раскисленной меди, содержащей не более 0,01% кислорода, применяют электродные стержни из бронзы БрКМцЗ-1 с покрытием ЗТ.

Сварка этими электродами, а также электродами с покрытием Комсомолец-100 и ЗТ производится постоянным током обратной полярности. Покрытие ММЗ-2 наносится окунанием толщиной 0,35—0,8 мм иа сторону (в зависимости от диаметра).

После нанесения покрытия электроды просушиваются при комнатной температуре в течение 4—6 ч, а затем прокаливаются при

[c.61]

В качестве присадочного металла при сварке пропано-бутано-кислородным пламенем следует применять металл, обеспечивающий раскисление расплавленного металла сварочной ванны, так как пламя при жидких газах бывает окислительным. Поэтому применяют легированную сварочную проволоку марки С8-10ГС, Св-12ГС или Св-08ГМ. Применение низкоуглеродистой проволоки Св-09 и т. п. не рекомендуется (табл. 32).

[c.151]

В связи с ЭТИМ При наличии СОг в газовой фазе необходимо применять меры для предохранения металла при сварке от окисления, либо раскислять окисленный металл.

Поэтому применение СО2 в качестве защитного газа может обеспечить защиту от азота воздуха, но не исключает окисления.

В связи с этим для раскисления металла в электродную проволоку обычно вводятся в необходимом количестве раскнслители, как правило, 51 и Мп, при определенном соотношении ме>вду ними.

[c.224]

В качестве флюса используется необезвоженная бура (прокаленная бура сильно выдувается пламенем и поэтому применять ее нецелесообразно) расход флюса—2 г/кг расплавленного металла. При сварке этим способом латуни ЛЖМЦ толщиной 40 мм. получается плотный, хорощо раскисленный металл щва, с пределом прочности 42 кГ мм и относительным удлинением 3 4 о/ [c.237]

Особенности металлургических процессов при сварке под керамическими флюсами.

Керамические или неплавленые флюсы для сварки металлов позволяют сохранять все преимущества автоматической сварки под слоем плавленого флюса (малые потери) металла, высокая производительность, высокое качество сварных соединений), но в то же время позволяют легировать и раскислять металл сварочной ванны в очень широких пределах.

Керамические флюсы представляют собой порошки различных компонентов, образующих шлаковую фазу, изолирующую металл от окисления, н ферросплавы или свободные металлы для раскисления и легирования. Все эти порошковые материалы замешивают на растворе силиката натрия NaaSiOs ( жидкое стекло ) и подвергают грануляции на специальных устройствах.

После этого их просушивают, прокаливают для удаления влаги и хранят в герметической таре. Так как в процессе изготовления они не подвергаются нагреву, то все даже активные металлы в них сохранены и при плавлении флюса они переходят в металл шва, раскисляя его и легируя до нужного состав а.

[c.373]

В зависимости от рода получаемого шлака электродные покрытия могут быть разбиты на кислые и основные. Важнейшим моментом, определяющим качество покрытия, является степень его раскислённости или окислительная способность образуемых им шлаков. Даже в условиях весьма эффективной защиты расплавленного металла от вредного внешнего воздействия атмосферного кислорода нераскис-лённые или слабо раскисленные шлаки могут насытить металл шва значительным количеством кислорода за счёт перехода свободных окислов из шлака в металл. Аналогичное явление может иметь место при использовании в покрытии рудных компонентов, которые при нагреве выделяют свободный кислород, например, марганцевая руда. В советской практике для многих марок толстопокрытых электродов применяются главным образом основные рас-кислённые покрытия, особенно при сварке легированных сталей. Для регулирования химического состава металла шва и его механических свойств в советской практике в подавляющем большинстве марок покрытых электродов, применяемых для сварки углеродистых и низколегированных конструкционных сталей, практикуется легирование через покрытие. Для этой цели используются в основном различные ферросплавы, которые одновременно осуществляют и другие функции в электродном покрытии (раскисление, создание мелкозернистости металла шва, повышение устойчивости дуги, улучшение технологических свойств шлака).

[c.297]

Корпуса турбин высокого и промежуточного давлений из-за их сложной формы и толстых сечений почти исключительно изготавливают методом литья в песчаные формы, и только внутренние корпуса высокого давления для высокотемпературных турбин изготавливают на станках из специальных поковок аустенитных сталей.

Отливки для корпусов турбин (и некоторых паровых камер) должны быть очень высокого, качества и как можно лучше сопротивляться ползучести. Правильный выбор и очень тщательный контроль аа изготовлением стали и последующей отливкой имеет существенное значение.

Сам литой металл не только должен обладать требуемыми свойствами высокотемпературной прочности и пластичности, но и удовлетворительно свариваться, так как возможно подсоединение паропроводов. Кроме того, дефекты, получающиеся при отливке, должны быть исправлены сваркой.

Металл д 1я отливки может быть получен из скрапа или из жидкого чугуна с применением кислородного дутья. В обоих случаях ркрап или руда должны быть тщательно отобраны по минимальному количеству примесей, причем материалы футеровки печи н топливо не должны вносить в них серу и фосфор.

Литье в песчаные формы должно производиться полностью раскисленной сталью, предотвращающей возникновение усадочной пористости металла при затвердевании.

[c.206]

Процессы, протекающие при плавлении и остывании металла в сварном шве

Подробности Подробности Опубликовано 27.05.2012 13:32 Просмотров: 17275

В процессе сварки расплавленный металл сварочной ванны вступает во взаимодействие с газами, находящимися в пламени горелки или в воздухе.

В результате такого взаимодействия могут произойти испарение, окисление (соединение с кислородом) и выгорание компонентов (составляющих) металлического сплава, раскисление расплавленного металла, насыщение металла углеродом или водородом и другие явления.

Испарение металлов. При сварке металлы нагреваются до температуры, которая может быть равной или близкой к температуре кипения, в результате чего происходит1 их интенсивное испарение. Особенно легко испаряются цинк, магний, свинец.

Испарение металлов при сварке сплавов (особенно медно-цинковых, алюминиево-магниевых, железомарганцевых и других) может привести к значительному уменьшению концентрации отдельных составляющих, что в свою очередь повлечет за собой значительное изменение свойств металла.

Окисление металла при сварке. Металл окисляется преимущественно газами пламени горелки или при проникновении кислорода воздуха из окружающей среды. Некоторое значение может иметь и окисление расплавляемого металла окислами (окалина, ржавчина), находящимися на поверхности свариваемого металла или присадочной проволоки.

Растворяясь в стали, кислород вступает в соединение не только с железом, но и с примесями, что увеличивает общее содержание кислорода в стали. Наличие кислорода в стали (в виде окислов или в чистом виде) приводит к понижению механических свойств металла.

В процессе окисления содержание в металле некоторых элементов уменьшается, так как они выгорают. Так, при сварке стали выгорают углерод, кремний и марганец. В результате выгорания указанных элементов свойства стали изменяются.

Например, при выгорании углерода образуется окись углерода, которая, выходя из ванны, вызывает кипение ее и усиливает разбрызгивание металла сварочной ванны, — шов получается пористым с пониженными механическими свойствами.

Раскисление металла. При совместном существовании в жидком металле нескольких разнородных окислов между ними могут происходить химические реакции, в результате чего получаются соединения, имеющие температуру плавления ниже температуры плавления исходных окислов.

- Эта особенность облегчает удаление окислов из металла, так как полученные соединения, имея низкую температуру плавления, находятся все время в жидком состоянии и легко удаляются из расплавленной ванны.

- При сварке ряда металлов применяются флюсы, в состав которых входят компоненты, способствующие образованию таких легкоплавких соединений.

- Таким образом, под раскислением следует понимать удаление из металла кислорода, находящегося в нем в виде различных окислов.

Процессы раскисления и окисления происходят одновременно и взаимосвязано.

Так, например, восстановление окислов железа и стали в условиях сварки осуществляется преимущественно углеродом, кремнием и в небольшой степени марганцем, т. е.

при этом окисляются три элемента за счет кислорода окислов железа. Возможность протекания этих реакций зависит от температуры и процентного содержания элементов.

Наличие в стали легирующих примесей (кремния, марганца, хрома, титана и др.), которые легче окисляются, уменьшает окисление углерода, так как восстановление окислов железа происходит в основном за счет окисления этих примесей.

Раскисление сварочной ванны может в некоторой степени осуществляться углеродом, окисью углерода или водородом, имеющимися в пламени горелки. При этом пламя не только восстанавливает окислы, но и предохраняет расплавленный металл от окисления его кислородом и насыщения азотом воздуха, при растворении которых шов получается хрупким.

Нужно иметь в виду, что ацетиленокислородное пламя является слабым восстановителем, так как газы пламени действуют главным образом лишь на поверхности сварочной ванны.

Поэтому газовую смесь сварочного пламени по отношению к расплавленному железу правильнее рассматривать не как раскислитель, восстанавливающий окислы железа, а как защитную среду, затрудняющую доступ кислорода к сварочной ванне и замедляющую окисление металла.

Это особенно ярко выявляется при сварке высокоуглеродистых и высоколегированных сталей, а также при сварке меди, латуни, бронзы и алюминиевых сплавов, раскисление которых одним пламенем оказывается недостаточным. В таких случаях требуется применять флюсы, которые способствуют удалению окислов из металла.

Таким образом, для полного раскисления металла путем восстановления окислов, которые растворены в ванне, необходимо применять более сильные раскислители. Такими раскислителями, в частности, могут быть кремний и марганец. Вводить эти элементы можно путем применения специальных легированных присадочных проволок или путем нанесения специальных обмазок на малоуглеродистую сварочную проволоку.

Имеющиеся в проволоке отдельные примеси влияют на процесс сварки различно: одни примеси улучшают механические свойства металла шва, другие вызывают интенсивное образование газов или вязких и тугоплавких шлаков в сварочной ванне, что приводит к пористости металла шва и загрязнению его неметаллическими включениями.

Рассмотрим, как влияют отдельные элементы присадочной проволоки на процесс сварки.

Углерод при большом содержании усложняет сварку, вызывая значительное газообразование в ванне и кипение ее в процессе сварки, способствует нежелательному росту зерна металла шва и уменьшает его пластические свойства.

Нормальным содержанием углерода в присадочной проволоке для сварки малоуглеродистой стали следует считать 0,06—0,18%.

В присадочных стержнях для сварки серого чугуна количество углерода доводится до 3,5—4%, что необходимо для получения в шве структуры серого чугуна.

Марганец при содержании его в малоуглеродистой проволоке приблизительно до 1% является хорошим раскислителем. Более высокое содержание марганца приводит к нежелательному образованию в металле шва шлаков.

Если же в присадочной проволоке наряду с высоким содержанием марганца имеет место повышенное содержание углерода, то сварной шов может приобрести склонность к закалке.

В стержнях для сварки чугуна содержание марганца как элемента, способствующего отбеливанию чугуна, ограничивается 0,5-0,6%.

Кремний является раскислителем при сварке стали. При большом содержании его на поверхности ванны образуется тугоплавкий и вязкий шлак, препятствующий выходу газов из сварочной ванны при ее застывании. Металл шва при этом получается пористым и загрязненным шлаками. Поэтому в малоуглеродистой проволоке содержание кремния ограничивается 0,03%.

При раскислении и легировании наплавленного металла более благоприятные результаты дает проволока, содержащая в необходимых количествах одновременно как марганец, так и кремний.

Сера вызывает красноломкость сварного шва, способствует появлению в нем пористости и трещин. Поэтому содержание серы в проволоке допускается в количестве не более 0,03—0,04%. В чугуне сера также является вредной примесью, так как сообщает ему тугоплавкость, способствует образованию пор в металле шва. Содержание серы в чугунных прутках ограничивается 0,08%.

Фосфор вызывает хладноломкость стали, сильно понижает ее пластические свойства. Содержание фосфора в присадочной проволоке не должно быть выше 0,03—0,04%. В чугунных прутках содержание фосфора доходит до 0,5—0,8%, так как он способствует жидко текучести чугуна и хорошему заполнению расплавленным металлом резделки кромок чугунного изделия.

Помимо указанных элементов, в состав проволоки могут входить хром, никель, молибден. Содержание их в проволоке благоприятно влияет на качество сварки. Они способствуют раскислению металла шва, восполняют выгорающие элементы, улучшают химический состав металла шва.

При сварке меди для раскисления сварочной ванны применяют медную проволоку с небольшим содержанием фосфора, который является раскислителем по отношению к окиси меди.

Водород, имеющийся в пламени с избытком ацетилена, растворяясь в металле, ухудшает его свойства. Например, при сварке меди растворение водорода приводит к появлению пор и микротрещин. Аналогичные явления могут наблюдаться при растворении водорода в стали.

Растворение в металле шва серы и фосфора может происходить при большом содержании их соединений в пламени горелки. При увеличении содержания серы могут образоваться горячие трещины; Поэтому при сварке металлов, чувствительных к таким примесям (например, никеля), необходимо применять только хорошо очищенный ацетилен.

Раскисление металла при сварке

Раскисление металла — удаление кислорода из жидкого металла.

Применительно к сварке раскислением называют переход растворенного оксида железа FeO в нерастворимые соединения с последующим удалением в шлак.

Реакции раскисления выражаются в основном теми же уравнениями, что и реакции окисления, но происходят в обратном направлении. В общем случае характерная реакция раскисления имеет вид:

где R — раскислитель.

Раскислители — вещества, применяемые для удаления кислорода из жидкого металла сварочной ванны. Они восстанавливают металлы из их оксидов.

В качестве рас- кислителей применяют марганец, кремний, титан, алюминий, углерод и другие элементы, обладающие большим сродством с кислородом, чем железо.

Раскислители вводятся в сварочную ванну через электродную проволоку, покрытия электрода и флюсы. Ниже приводятся наиболее типичные реакции раскисления.

? Раскисление марганцем: FeO + Mn = Fe + МпО.

Оксид марганца малорастворим в железе, но хорошо растворяет в себе оксид железа FeO, увлекая его за собой в шлак.

? Раскисление кремнием: 2FeO + Si = 2Fe + SiC>2.

Оксид кремния плохо растворим в железе и всплывает

в шлак. Раскисление кремнием сопровождается реакциями образования легкоплавких силикатов марганца и железа, которые также переходят в шлак:

? Раскисление титаном: 2FeO + Ti = 2Fe + ТЮ2.

Титан — энергичный раскислитель, но более дорогой,

Марганец, кремний и титан вводятся в сварочную ванну через электродную проволоку, покрытие электрода или флюс в виде ферромарганца, ферросилиция или ферротитана.

? Раскисление алюминием: 3FeO + 2А1 = 3Fe + А1203.

Алюминий еще более энергичный раскислитель, чем

титан, но образует тугоплавкие оксиды (с температурой плавления около 2050 °С), которые очень медленно переходят в шлак и частично остаются в шве. Кроме того, он способствует окислению углерода, что вызывает пористость шва. Вводится алюминий в сварочную ванну через электродное покрытие или флюс в виде алюминиевого порошка.

? Раскисление углеродом: FeO + С = Fe + СО.

Образовавшийся оксид углерода выделяется в атмосферу, вызывая сильное кипение сварочной ванны и образуя поры в шве. Для получения плотных швов реакцию раскисления углеродом следует «подавить» введением в сварочную ванну более энергичных раскислителей, например кремния.

Большая Рнциклопедия Нефти Рё Газа

Cтраница 1

Раскисление сварочной ванны, как в случае рутиловых электродов, производится только с помощью ферромарганца.

Уровень механических свойств металла шва примерно такой же, как и при сварке электродами с рутиловым видом покрытия.

Количество образующегося сварочного шлака невелико, он легко отделяется даже при сварке многослойных швов в достаточно глубокие разделки. [1]

Раскисление сварочной ванны может в некоторой степени осуществляться углеродом, окисью углерода или водородом, имеющимися в пламени горелки.

При этом пламя не только восстанавливает окислы, но и предохраняет расплавленный металл от окисления его кислородом и насыщения азотом воздуха, при растворении которых шов получается хрупким.

Нужно иметь в виду, что ацетилено-кислород-ное пламя является слабым восстановителем, так как газы пламени действуют главным образом лишь на поверхности сварочной ванны.

Поэтому газовую смесь сварочного пламени РїРѕ отношению Рє расплавленному железу правильнее рассматривать РЅРµ как раскислитель, восстанавливающий окислы железа, Р° как защитную среду, затрудняющую доступ кислорода Рє сварочной ванне Рё замедляющую окисление металла. Рто особенно СЏСЂРєРѕ выявляется РїСЂРё сварке высокоуглеродистых Рё высоколегированных сталей, Р° также РїСЂРё сварке меди, латуни, Р±СЂРѕРЅР·С‹ Рё алюминиевых сплавов, раскисление которых РѕРґРЅРёРј пламенем оказывается недостаточным. Р’ таких случаях требуется применять флюсы, которые способствуют удалению окислов РёР· металла. [2]

В определенной степени раскисление сварочной ванны осуществляется окисью углерода или водорода, имеющимся в сварочном пламени горелки, при этом пламя не только восстанавливает окислы, но и защищает расплавленный металл от воздействия кислорода и азота воздуха, при растворении которых в металле шов становится хрупким. Следует отметить, что ацетилено-кислородное пламя по отношению к расплавленному металлу является в основном защитной средой, затрудняющей доступ кислорода к сварочной ванне и замедляющей окисление металла. Особенно это ярко выявляется при сварке высокоуглеродистых сталей, а также при сварке меди, лату-ней, бронз и других цветных металлов и сплавов, раскисление которых одним пламенем недостаточно. В этом случае применяются флюсы, способствующие удалению окислов из металла. [3]

При сварке меди для раскисления сварочной ванны применяют медную проволоку с небольшим содержанием фосфора, который является раскислителем по отношению к окиси меди. [4]

Сварка меди затрудняется большой теплопроводностью и необходимостью в раскислении сварочной ванны.

Кроме приведенных в таблице сварочных флюсов применяют для сварки меди и ее сплавов газообразный флюс БМ-2.

Сварка меди и медных сплавов с использованием флюса БМ-2 обеспечивают устойчивое состояние сварочной ванны. [5]

Поэтому углекислый газ защищает зону сварки лишь от азотирования, а раскисление сварочной ванны производится путем применения легированной проволоки. Сварка плавящимся электродом в среде защитных газов выполняется только автоматами или полуавтоматами. [6]

При этом значительная часть титана окисляется в процессе плавления электродного покрытия и поэтому в раскислении сварочной ванны участвует лишь небольшая его часть. Положительная роль титана заключается также и в том, что он связывает азот в стойкие нитриды, нерастворимые в жидкой стали, и предупреждает тем самым старение сплава, а также благотворно влияет на процесс кристаллизации, измельчая зерно и улучшая механические свойства. [7]

Р’ результате окисления кремния или марганца РёС… количество РІ обмазке уменьшается, вследствие чего ухудшается раскисление сварочной ванны, Р° выделение РІРѕРґРѕСЂРѕРґР° нспучивает обмазку, делает ее пенистой, пористой Рё текучей, сползающей СЃ электрода РїСЂРё нанесении ее РЅР° стержень. Ртот эффект называют РёРЅРѕРіРґР° скисанием обмазки. После просушки такая пористая обмазка обладает худшей теплопроводностью Рё обнаруживает видимый эффект тугоплавкости, ухудшая технологические свойства электродов. Для предупреждения скисания обмазки необходимо придать ферросплавам пассивность Рє раствору жидкого стекла. Рта операция называется пассивированием ферросплавов. [8]

Р’ результате окисления кремния или марганца РёС… количество РІ обмазке уменьшается, вследствие чего ухудшается раскисление сварочной ванны, Р° выделение РІРѕРґРѕСЂРѕРґР° вспучивает обмазку, делает ее пенистой, пористой Рё текучей, сползающей СЃ электрода РїСЂРё нанесении ее РЅР° стержень. Ртот эффект называют РёРЅРѕРіРґР° скисанием обмазки. После просушки такая пористая обмазка обладает худшей теплопроводностью Рё повышенной тугоплавкостью, что ухудшает технологические свойства электродов. Для предупреждения скисания обмазки необходимо придать ферросплавам пассивность Рє раствору жидкого стекла. Рта операция называется пассивированием ферросплавов. Пассивирование ферросплавов производится путем создания РЅР° поверхности зернышек ферросплавов защитной пленочки. Наиболее просто это достигается созданием искусственно утолщенной пленки РѕРєРёСЃРё кремния. [9]

- Для получения требуемых свойств металла шва ( механических, коррозионных, физических) необходимо не только раскисление сварочной ванны, но и введение в нее различных элементов, легирующих металл шва. [10]

- При дуговой сварке угольным электродом в качестве присадочного материала служат прутки чугуна, а для защиты и раскисления сварочной ванны применяют флюс, состоящий из технической безводной буры ( NajE O. [11]

- При сварке электродной проволокой, не содержащей кремния, под основными флюсами, в составе которых количество кремнезема невелико, раскисление сварочной ванны идет за счет углерода. [12]

Для сварки низколегированных сталей проволокой соответствующего состава может применяться большинство промышленных плавленых флюсов ( табл.

4 и 5), так как концентрация марганца и кремния в низколегированных сталях достаточна для раскисления сварочной ванны и нейтрализации вредного действия серы. [13]

При сварке Си, А1, латуни и других металлов вводят флюсы, в состав которых входят компоненты, способствующие образованию легкоплавких соединений. Раскисление сварочной ванны частично осуществляется углеродом оксидом углерода и водородом, имеющимися в сварочном пламени. [14]

При сварке меди, алюминия, латуни и других металлов вводят флюсы, в состав которых входят компоненты, способствующие образованию легкоплавких соединений.

Раскисление сварочной ванны частично осуществляется углеродом, окисью углерода и водородом, имеющимися в сварочном пламени.

При этом сварочное пламя не только восстанавливает окислы, но и защищает расплавленный металл от кислорода и азота воздуха. [15]

Страницы: 1 2 3