- Лазерная технология обработки синтетических материалов

- Технологические методы лазерной обработки текстильных материалов

- Экспериментальная часть

- Вывод

- Станок для раскроя текстиля и ткани

- Раскрой на лазерном станке

- Преимущества лазерного способа

- Какие ткани можно обрабатывать лазером?

- Принцип лазерного кроя ткани

- Как устроен лазерный станок для раскроя ткани?

- Рабочий стол

- Лазерная трубка

- Чиллер

- Компрессор

- Система линейных перемещений

- Система управления

- Возможности обработки ткани лазером

- Резка ткани в инертном газе

- “Секреты” гравировки на ткани

- Как выбрать лазерный станок для обработки текстиля?

- Какие станки подходят для раскроя текстиля?

- Wattsan 1610 duos conveyer

- Wattsan 1610 LT

- Wattsan 1610 ST

- Примеры применения лазерного станка для ткани

- Одежда

- Шторы

- Декорации

- Автомобильная промышленность

- Области применения

- Где купить лазерный станок для резки ткани?

- Лазерные технологии для обработки ткани

- Как работает лазерный резак для текстиля

- Какие ткани можно резать лазером

- Хлопок

- Шелк

- Войлок

- Кожа

- Полиэстер

- Особенности лазерной резки текстиля

- Способы качественного раскроя ткани на лазерном станке с ЧПУ

- Возможности обработки ткани лазером

- Резка ткани в инертном газе

- «Секреты» гравировки на ткани

- Оптимизация производства: лазерная резка ткани

- Лазерный способ резки и гравировки тканей

- Особенности лазерной резки

- Технологическая последовательность лазерного раскроя

- Материалы для лазерного раскроя

Как совершенно новый метод обработки, лазерная обработка постепенно получила широкое распространение в кожевенной, текстильной и швейной промышленности благодаря своим преимуществам, связанным с точностью, скоростью, простым управлением и высокой степенью автоматизации.

Лазерная вышивка на одежде

Более двух третей текстильных и одежных тканей могут быть произведены с использованием лазеров для создания различных цифровых рисунков.

Традиционный процесс производства текстильных тканей требует последующей обработки, такой как шлифовка, глажка и тиснение, в то время как лазерное выжигание является удобным, быстрым, гибким, четким, трехмерным и может полностью выразить текстуру оригинального цвета различных тканей.

Лазерная вышивка на швейных тканях и одежде подходит для: фабрик по отделке текстильных тканей, фабрик по обработке тканей, швейных фабрик, предприятий по обработке тканей и материалов.

Лазерная гравировка джинсовой ткани

Благодаря лазерному облучению с ЧПУ красители на поверхности джинсовых тканей испаряются, создавая неувядающие узоры изображений, градиентные формы цветов и деревьев на различных джинсовых тканях, привнося новые изюминки в джинсовую моду. Основные моменты.

Лазерная обработка джинсовой ткани — это развивающийся метод по обработке с огромной прибылью и рыночным пространством. Он очень подходит для фабрик по пошиву джинсовой одежды, перерабатывающих предприятий и частных лиц чья работа связана с джинсовой тканью.

Лазерная маркировка кожаной ткани

В настоящее время лазерные технологии широко используются в обувной и кожевенной промышленности.

Преимущество лазера заключается в том, что он может быстро гравировать и выжигать различные узоры на различных кожаных тканях, также он удобен и гибок в использовании, а гравировка происходит без какой-либо деформации поверхности кожи.

Он также имеет много преимуществ, таких как высокая точность гравировки, отсутствие заусенцев, гибкий выбор параметров и т.д. Он подходит для обрабатывающих нужд производителей обуви, обувных материалов, изделий из кожи, сумок, кожаной одежды и аксессуаров.

Лазерная гравировка — это операция, при которой лазерное оборудование подключается к программному обеспечению для лазерной гравировки, и вводится чертеж для автоматической гравировки. В настоящее время экономичная оптическая гравировка является наиболее технически развитой и широко используемой технологией в области лазерной обработки.

Используя эту технологию, можно выгравировать любой сложный эскиз. Можно выполнять гравировку углублений и непроникающую гравировку глухих канавок, что позволяет гравировать разнообразные магические узоры различных оттенков и текстур, со слоями и переходными цветовыми эффектами.

Благодаря этим преимуществам лазерная гравировка отвечает новой международной тенденции в обработке одежды.

Лазерная резка для вышивки аппликаций

В процессе компьютерной вышивки есть два важных этапа: раскрой ткани перед вышивкой и раскрой материала после вышивки.

В традиционном процессе для предварительной резки вышивки используется вырубной штамп, который имеет недостатки, связанные с тенденцией к образованию бахромы на концах ткани, точность процесса резки ограничена штампом, фигурные формы трудно обрабатывать, время цикла изготовления штампа длительное, а стоимость высокая, что ограничивает развитие аппликационной вышивки. Большинство вышивок вырезается методом горячей резки, которая имеет такие недостатки, как большие зазоры в обрезанных краях, пожелтение и жесткие края, а также сложность выравнивания. Фигурные формы вырезаются вручную, что может легко привести к расслоению краев и образованию брака, поэтому существует острая необходимость в передовом методе обработки, который заменит эти два старых способа обработки.

Хотя лазерная обработка также является методом термической обработки, она очень подходит для резки текстильных волокон из-за высокой фокусировки лазера, тонкого пятна и небольшой зоны термодиффузии.

Это выражается в широком ассортименте обрабатываемых тканей, гладкости реза и отсутствии расслаивающихся кромок, автоматическом закрытии, отсутствии деформации, графика может быть разработана и выведена по желанию с помощью компьютера, без штампа и т. д.

Это делает лазерную обработку признанной альтернативой в отрасли.

Лазерная технология обработки синтетических материалов

Лебедева М.А., Хисамиева Л.Г. // Вестник Казанского технологического университета, 2015, с: 134-136, УДК 678

В статье рассматриваются понятия, виды, преимущества и режимы использования технологии лазерной перфорации для обработки синтетических материалов.

The article discusses the concepts, types, advantages and modes of using the technology of laser perforation for processing synthetic materials.

Введение

Открытие новых физических явлений, послуживших основой для создания прибора оптического квантового генератора (лазера), стало одним из самых замечательных достижений физики второй половины двадцатого века.

Лазер или оптический квантовый генератор — это устройство, преобразующее энергию накачки (световую, электрическую, тепловую, монохроматическую, химическую) в энергию когерентного, монохроматического, поляризованного и узконаправленного потока излучения. Существует множество видов лазеров.

Некоторые из них могут генерировать целый набор частот (мод оптического резонатора) в широком спектральном диапазоне [1].

Технологические методы лазерной обработки текстильных материалов

В настоящее время процесс лазерной обработки имеет большие перспективы по внедрению в производство изделий легкой промышленности. Существует множество видов лазерной обработки текстильных материалов: лазерная резка, перфорация, гравировка, наплавка, вакуумно-лазерное напыление, лазерное легирование.

Лазерный поток имеет маленький диаметр луча и высокую интенсивность. Луч нагревает поверхность ткани до рекордно высоких температур, заставляя плавиться, но, не задевая прилегающие участки.

Таким образом, лазерный рез получается сверхтонким с идеально ровными краями или легким оплавлением поверхности ткани, что позволяет эффективно резать листовые материалы, создавая любые сложные рисунки и оставляя гладкую поверхность реза. Производится раскрой деталей и даже целых настилов (в зависимости от вида и состава ткани).

При обработке геометрически сложных изделий, резка выполняется на координатных сетках размером 1500×2500 мм, прикрепленных к столам, что обеспечивает низкий процент отходов производства и большую точность.

Перфорация лазером позволяет получать узоры любой сложности как на уже вырезанных закройщиком, деталях, так и на рулонной ткани. В процессе лазерной перфорации происходит оплавление края материала, и нет необходимости в дополнительной обработке края оверлоком [2].

Для лазерной перфорации и лазерной резки подходят абсолютно все виды тканей и кожи: от натуральных до синтетических.

Для синтетических тканей и кожзаменителей, цвет среза зависит исключительно от химического состава применяемых в производстве красителей, и обычно не отличается от цвета самого материала.

Для натуральных материалов срез приобретает светло-коричневый оттенок, подчеркивающий рисунок и фактуру материала. Заданный узор или рисунок производится на лазерном оборудовании с уникальной точностью. Такой метод позволяет изготавливать лекала и аппликации на клеевой основе.

Лазеры используются для получения поверхностных покрытий ткани (лазерное легирование, наплавка, вакуумно-лазерное напыление) с целью повышения износостойкости. Важно, что при лазерной обработке материалов на них не оказывается механическое воздействие, зона нагрева мала, поэтому возникают лишь незначительные термические деформации.

Еще одним способом декорирования текстильных материалов является лазерная маркировка и гравировка. Основными критериями маркировки являются контрастность надписи и устойчивость к стиранию. Контрастность определяется соотношением ширины и глубины линии гравировки [3].

В процессе лазерной гравировки снимается (выжигается, испаряется) верхний слой или слои за счет чего на поверхности материала возникают углубления, сочетания которых дают необходимое изображение или надпись.

Гравировка часто используется для придания дополнительного эффекта перфорации, и как самостоятельный элемент на изделии [4].

Материал для наносимой гравировки должен обладать высокой оптической чистотой и хорошим качеством поверхности, во избежание различных дефектов гравировки.

Достоинства технологических методов лазерной обработки текстильных материалов:

- быстрота всего процесса, что значительно понижает его себестоимость;

- нет физического воздействия на материал, что позволяет обрабатывать труднодоступные и неудобно расположенные участки материала;

- воздействие оказывается на минимальную площадь поверхности (примерно 10 — 20 микрон), что влияет на точность выполненного рисунка;

- Таблица 1 — Подбор технических режимов лазерной гравировки синтетических тканей

- Название ткани, Параметры гравировки

- состав

- Костюмная ткань Скорость гравировки, мм/с 500

- Артикул: Мощность, ВТ 19

- 205013/572 Мощность излучателя, ВТ 19

- Состав: Температура воды, °С 20°

- 40% — п/э 60% — вискоза Высота головки лазера относительно поверхности

- стола, мм 35

- Время гравировки, с 8,6

- Джинсовая ткань Скорость гравировки, мм/с 700

- Мощность, ВТ 21

- Мощность излучателя, ВТ 21

- Температура воды, °С 20 °

- Высота головки лазера

- относительно поверхности

- стола, мм 35

- Время гравировки, с 6,9

- Искусственная кожа Скорость гравировки, мм/с 700

- на трикотажной Мощность, ВТ 20

- основе Мощность излучателя, ВТ 20

- Температура воды, °С 22 °

- Высота головки лазера

- относительно поверхности

- стола, мм 35

- Время гравировки, с 5,83

- Вельвет Скорость гравировки, мм/с 700

- Артикул: 609008/471 Мощность, ВТ 18

- Состав: 15% х/б, 85% Мощность излучателя, ВТ 18

- п/э Температура воды, °С 22 °

- Высота головки лазера

- относительно поверхности

- стола, мм 35

- Время гравировки, с 7,6

- миниатюрность наносимого элемента;

- отсутствие механического воздействия на изделие;

- высокая точность и качество нанесения различных элементов, что гарантирует надежность и стабильность их считывания;

- высокая производительность; возможность полной автоматизации процесса нанесения.

Весь технологический процесс контролируется и управляется оператором с помощью компьютера. Лазер вырезает заданные формы без зазоров с оптимальной раскладкой материала, что существенно снижает количество отходов. Кроме этого, внести какие-либо изменения в рисунок или произвести изменения размеров изделия можно в течение нескольких минут.

Малое термическое воздействие на поверхность, сочетание разных материалов в пределах одной операции и высокая точность позиционирования кромок путем автоматической регистрации дает возможность получать продукцию высокого качества в короткие сроки.

Экспериментальная часть

Обработка образцов синтетических и смешенных материалов была проведена на экспериментальной опытно-промышленной установке — лазерном гравере «LWG — 1490».

В процессе лазерной гравировки, с учетом особенностей метода обработки, на краях гравируемого изображения могут возникать оплавления, как побочный эффект перегревания материала. Этот эффект может в дальнейшем быть устранен за счет уменьшения температуры и длительности воздействия луча на материал, что реализуется путем уменьшения мощности станка, увеличением скорости гравировки.

Экспериментальным путем определены технические режимы гравировки синтетических и смешенных тканей, которые представлены такими показателями как мощность, скорость, площадь обработки.

В таблице 1 представлены параметры лазерной гравировки поверхности различных видов

синтетических материалов. Площадь рисунка наносимой гравировки составляет 50 х 50 мм.

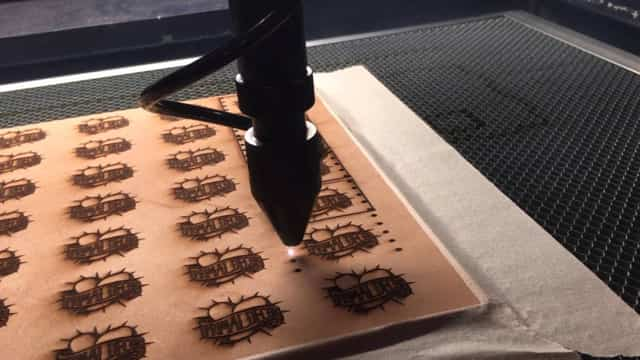

На рисунке 1 представлен опытный образец синтетического материала, поверхность которого обработана лазерной гравировкой.

При обработке образцов искусственной кожи, заданными параметрами лазерной резки, необходимо учитывать скорость и точность производимых работ (узкий рез и создание отверстий диаметром от 0,5 мм), минимальную зону термического влияния.

В таблице 2 представлены параметры лазерной перфорации искусственных кож. Площадь рисунка перфорации составляет 50 х 50 мм.

- На рисунке 2 представлен опытный образец лазерной перфорации искусственной кожи.

- Рис. 1 — Опытный образец синтетического материала с нанесением лазерной гравировки

- Таблица 2 — Подбор технических режимов лазерной перфорации искусственной кожи

- Название ткани, состав Параметры перфорации

- Искусственная кожа на коттоне Состав: 100% п/э Скорость перфорации, мм/с 100

- Мощность, ВТ 60

- Мощность излучателя, ВТ 60

- Температура воды, □ С 16 □

- Высота головки лазера относительно поверхности стола, мм 37

- Время перфорации, с 5,3

- Искусственная кожа на трикотажной основе Состав: 100% п/э Скорость перфорации, мм/с 100

- Мощность, ВТ 26

- Мощность излучателя, ВТ 24

- Температура воды, □ С 20 □

- Высота головки лазера относительно поверхности стола, мм 37

- Время перфорации, с 5,3

- Рис. 2 — Опытный образец искусственной кожи с нанесением лазерной перфорации

Вывод

Подобраны оптимальные режимы обработки синтетических материалов при нанесении гравировки и перфорации лазерным гравером. Использование лазерной технологии позволит расширить диапазон технологических способов изготовления изделий легкой промышленности.

Литература

[1] Что такое лазер. [Электронный ресурс]. Режим доступа: http://wikipedia.org.

[2] Лазер [Электронный ресурс]. Режим доступа: www.svetoluch.ru.

[3] Хисамиева Л.Г. Декорирование поверхности текстильных полимерных материалов с помощью лазерной технологии / Хисамиева Л.Г., Петрова А.А., Гилязова А. А., Бадрутдинова А.Н. // Вестник Казанского технологического университета. 2012. Т.15. №.11, С.127-128.

[4] Хисамиева Л. Г. Проектирование игровых костюмов для пейнтбола с использованием защитных сегментов из полимерных материалов / Хисамиева Л.Г., Косолапова С.О. // Вестник Казанского технологического университета. 2012. Т.15. №.13, С.161-162.

© М. А. Лебедева — магистр каф. ИТЛПМД КНИТУ, mariafamilylm@yandex.ru; Л. Г. Хисамиева — к.п.н., доцент каф. МТ КНИТУ, Lg-kgtu@mail.ru.

© М. А. Lebedeva — маster of the Department HLIFD КЫЯТи, mariafamilylm@yandex.ru; L. G. Khisamieva — Candidate of Pedagogical Sciences, Assoc. Department. FT KNRTU, lg-kgtu@mail.ru.

Станок для раскроя текстиля и ткани

Существует несколько способов раскроя текстиля и ткани. Давайте их рассмотрим.

До сегодняшнего момента ткань и текстиль преимущественно раскраивали ручным способом. Это обусловлено тем, что материал тонкий и податливый.

Раскрой на лазерном станке

Преимущества лазерного способа

- Скорость резки, что отражается на производительности бизнеса;

- Удобство. В первую очередь, это обусловлено тем, что лазерная резка бесконтактная. Она не требует применения дополнительного инструмента, и материал не коробится.

- Качество обработки. Резка происходит за счет испарения частиц материала. Таким образом, получаются чистые и оплавленные кромки. А гравировка не стирается со временем.

- Возможности дизайна. Лазер позволяет вырезать или нанести на материал изображения со сложными геометрическими фигурами, мелкими узорами и текстами.

Какие ткани можно обрабатывать лазером?

А, допустим, при кройке хлопка или льна остаётся коричневая кромка. Убрать ее можно при помощи использования определённой линзы, параметров резки и использования сжатого воздуха.

Подробнее о том, как можно устранить кромку по краю реза, мы расскажем в другой статье.

А теперь давайте перечислим виды тканей, которые подходят для лазерной резки:

- Хлопковая ткань

- Синтетика

- Шелк

- Льняная ткань

- Органза

- Полиэстер

- Джинс

- Акрил

Принцип лазерного кроя ткани

Лазерная резка происходит за счет луча. Он формируется в лазерной трубке, проходит через линзы и зеркала и фокусируется на материале.

Лазерное оборудование для резки ткани и текстиля зачастую комплектуется несколькими лазерными головами. Таким образом, производительность увеличивается в несколько раз.

А теперь давайте поговорим о технической части.

Как устроен лазерный станок для раскроя ткани?

Рабочий стол

Ткань — тонкий рулонный материал. Поэтому для её раскроя подходит сквозной стол без подъёма.

Желательно покупать присутствие конвейерного стола, по которому перемещается материал. Но это не обязательно, ведь ткань можно протаскивать руками. Правда, это долго.

Размер рабочего поля должен совпадать со стандартной шириной рулона, а это 1600 мм.

Лазерная трубка

Она подбирается в зависимости от толщины и плотности обрабатываемого материала. Максимум это — 90-100 Вт. Но для резки стеклоткани потребуется более мощная трубка на 100-280 Вт.

Чиллер

Установка водяной системы охлаждения — чиллера обязательна, иначе трубка выйдет из строя.

Компрессор

Если вы режете тонкую ткань, будет достаточно мембранного компрессора без ресивера, но для резки стеклоткани, синтетики, джинса и синтепона нужен более мощный поршневой компрессор.

Система линейных перемещений

Для ткани достаточно рельсовых подшипников, например, HIWIN. Если вы хотите повысить скорость и точность позиционирования, то лучше установить сервоприводы.

Система управления

В станках Lasercut используется система управления Ruida вкупе с программным обеспечением RD Works.

Возможности обработки ткани лазером

На некоторых лазерных станках в базовой комплектации возможно автоматически протянуть материл, а на других эта возможность является опционной.

На лазерном станке можно делать сложный крой, производить лекала и кроить ткани, не поддающиеся ручной резке, например, органзу.

В управляющей программе возможно расположить изделия на ткани. Таким образом, из обрезков можно сделать новые изделия, сэкономив материал.

Резка ткани в инертном газе

Допустим, если вы обрабатываете на станке ткань в несколько слоев. В таком случае край реза может пожелтеть или обогореть. Но этого можно избежать, если воспользоваться системой обдува инертным газом, нейтрализующим окислительные реакции.

“Секреты” гравировки на ткани

Особую популярность в текстильном производстве гравировка получила на джинсовой ткани. Но проблема в том, что на практике она очень быстро стирается.

- “Секрет” гравировки на джинсах заключается в том, что она наносится на те участки, которые менее всего подвергаются трению.

Как выбрать лазерный станок для обработки текстиля?

Стоит обратить внимание на несколько критериев:

- Соответствие размера рабочего поля изделию, которое вы будете обрабатывать. Лучше даже, если рабочий стол будет чуть больше, чем максимальный размер заготовки. Но чем больше станок, тем растёт цена на него и площадь производственного помещения, в котором вы будете работать. Но есть плюс — широкоформатные станки более универсальны, и вы сможете не только кроить большие и маленькие ткани, но и работать с разными материалами.

- Мощность лазерной трубки для ткани, как правило, требуется небольшая — 40-60 Вт.

- Автозагрузка избавит вас от необходимости раскладывать материал вручную, что существенно экономит время и увеличивает объём производства. Например, у станка Wattsan duos conveyer она идёт в стандартной комплектации, но другие станки можно модернизировать.

- Важно обратить внимание на производителя и сервис. Например, компания “Лазеркат” поставляет станки бренда Wattsan, подтвердившие свою надёжность. А для большей безопасности у нас предусмотрена гарантия на все станки и комплектующие, и есть свой сервисный центр, где работают компетентные инженеры.

Какие станки подходят для раскроя текстиля?

А теперь давайте сравним несколько станков, подходящих для раскроя ткани и текстиля.

Wattsan 1610 duos conveyer

Размер его рабочего поля 1600/1000, мощность трубок — 120 Вт, система управления Ruida с подключением через USB, трёхфазные шаговые двигатели.

Станок оснащён двумя режущими головами с двумя трубками Yongli со сроком службы 7500 часов, конвейерным рабочим столом с автоподачей рулонного материала, что ускоряет скорость работы.

В силу своих габаритов и функционала станок Wattsan duos conveyer специализируется на раскрое ткани, меха и кожи. Он широко применяется при изготовлении одежды и мягких игрушек.

Wattsan 1610 LT

Размер рабочего поля — 1600/1000, трубка Yongli мощностью 120 Вт и сроком службы 7500 часов, система управления Ruida, программное обеспечение RD Works.

Кроме того, станок оснащён автоматическим подъёмом ламелевого рабочего стола, но это не имеет принципиального значения при раскрое ткани и меха. Но его плюс в том, что на нём можно обрабатывать и тонкие и толстые материалы.

Таким образом, станок 1610 LT лучше всего подойдёт в тех случаях, когда раскрой ткани является не основной производственной задачей. Зачастую эта модель используется для обработки древесины и при изготовлении наружной рекламы. Но параллельно на нём можно делать изделия из ткани.

Wattsan 1610 ST

Обладает теми же техническими характеристиками, что и Wattsan LT, но отличается отсутствием автоматического подъёма стола, его нужно поднимать вручную. Поэтому возможности Wattsan ST ограничены по сравнению с предыдущей моделью, он подходит для резки материалов до 4 см. А в остальном всё то же самое.

Выбор модели станка зависит от того, что и в каких объёмах вы производите. Если у вас крупное текстильное производство, вам подойдёт Wattsan duos conveyer с автоподачей рулонного материала и двумя режущими головами. Если у вас небольшое производство, вы не специализируетесь на раскрое ткани и работаете с другими материалами тоже, то Wattsan 1610 LT и ST станут для вас оптимальным решением.

Примеры применения лазерного станка для ткани

А теперь поговорим о том, какие изделия изготавливают на лазерном станке из ткани.

Одежда

Главная особенность использования лазера в производстве одежды, благодаря которой он превосходит все остальные способы кройки, является возможность сочетать в одном изделии разные фактуры, например, бархат и шифон, кружево и органзу. Таким образом, можно создавать необычную дизайнерскую одежду.

Кроме того, на лазерном станке ткани кроятся качественно, с высокой скоростью и при низкой себестоимости.

Шторы

Шторы часто делаются из рыхлых тканей — шёлка, шифона, твида, органзы. Если такой материал резать ручным способом, он рассыплется. У лазерной резки в этом плане есть особенность — край материала нагревается и немного плавится.

Таким образом, формируется кромка, которая держит сыпучий материал и не даёт рассыпаться.

Декорации

Декорации из текстиля, как правило, используются на сцене в театре и на культурно-массовых мероприятиях. Это могут быть различные драпировки и объёмно-пространственные конструкции из тканей различных фактур. Лазерная раскройка даёт возможность комбинировать ткани различных фактур.

Кроме того, лазерным способом возможно гравировать — наносить на ткань различные изображения.

Автомобильная промышленность

И здесь активно применяется лазерный раскрой ткани для создания автомобильных чехлов. Они изготавливаются из плотной ткани, поэтому потребуется мощная лазерная трубка от 90 Вт и обязателен компрессор с ресивером.

Области применения

А теперь давайте подытожим и перечислим основные области, где применяется лазерный станок для раскроя ткани и текстиля:

- Дизайн — одежда, аксессуары, шторы, тюль, интерьеры, постельные принадлежности.

- Декор — театр, культурные мероприятия, корпоративы.

- Реклама — баннерные ткани.

- Автопром — чехлы для автомобилей.

- Прикладное творчество — игрушки, поделки, аппликации.

Где купить лазерный станок для резки ткани?

Компания Lasercut — надежный поставщик лазерного оборудования с 2009 года. Мы предоставляем гарантию, имеем свою сервисную службу. У нас можно купить станки для текстильного производства по доступным ценам.

Ознакомиться с ассортиментом можно по ссылке https://lasercut.ru/katalog/lazernyie-stanki/mex/. А если у вас остались вопросы о том, как выбрать лазерный станок для раскроя ткани, звоните +7(800)777-17-87 или оставьте заявку на обратный звонок на нашем сайте.

Лазерные технологии для обработки ткани

Лазерная обработка текстиля актуальна для разных отраслей промышленности: от швейной до автомобильной. Её преимущества — точность, экономичность и использование новейших технологий обработки тканей.

Как работает лазерный резак для текстиля

Станок для лазерной резки ткани — это устройство, которое управляет лазером для резки или гравировки текстиля.

Основное отличие от механической обработки заключается в используемом режущем агенте, которым в случае лазерного станка является горячий лазерный луч и технический газ высокой чистоты.

В зависимости от используемого устройства воздействие на материал осуществляется тремя способами: сжиганием, плавлением или сублимацией.

Лазеры CO2 имеют три преимущества перед другими типами обработки материалов:

- Регулирование интенсивности и скорости резки за счёт изменения количества света, проходящего через трубку. Лазерный станок для раскроя ткани Trotec с технологией контроля пути OptiMotion™ автоматически меняет скорость резки в зависимости от геометрии.

- Небольшая требуемая мощность и продуктивность. Использовать установку можно как на крупных текстильных предприятиях, так и в небольших мастерских, не перегружая энергосистему. Среднее энергопотребление составляет всего около 10 кВт мощности, в то время как установки механической резки потребляют 50 кВт и более.

- Минимальное повреждение материала. Лазерный луч точен и режет только там, куда направлен. В результате получается аккуратный и гладкий разрез. В установках Trotec фокусировка лазерной головки осуществляется с использованием ультразвукового датчика SonarTechnology™.

Благодаря высокой точности станок может вырезать даже самые сложные узоры из самых разных тканей, а также нанести гравировку без ущерба для прочности материала.

Какие ткани можно резать лазером

С помощью лазерного резака можно разрезать практически любой тип ткани. Независимо от типа волокна этот метод обработки дает одинаковый уровень контроля над разрезами любой толщины, но есть материалы, которые лучше поддаются резке лазером.

Хлопок

Хлопок — натуральная ткань, производится исключительно из растительного сырья. Лазерный луч прожигает материал, а обрезанные края хлопчатобумажной ткани могут стать коричневыми или желтоватыми, как обожженный край листа бумаги, если мощность светового пучка слишком высокая.

Шелк

Шелк — более нежное натуральное волокно, чем хлопок. На нём можно создавать сложные узоры, но все зависит от толщины, потому что более сложные рисунки склонны к разрывам. Чтобы этого не происходило, нужно использовать низкие настройки мощности лазерного резака при тонких разрезах.

Войлок

Войлок — подходящая ткань для лазерной резки, потому что это толстый, плотный материал, который хорошо выдерживает термическое воздействие. Существует как синтетический войлок, так и натуральный, изготовленный из шерсти. Войлок из натуральных волокон практически не изнашивается, а обрезанные края не требуют такой обработки, как края хлопковых или шелковых тканей.

Кожа

Кожа — толстый и прочный материал, который хорошо поддаётся лазерной резке благодаря своей жесткости. Кроме этого на коже можно создавать разные узоры без риска повредить материал слишком интенсивным воздействием теплового луча.

Полиэстер

Полиэстер — это искусственная ткань, прочная, по толщине похожая на хлопок, но, в отличие от него, обрезанные края не осыпаются и не требуют специальной обработки, потому что после разреза луч расплавляет и «запечатывает» их.

Особенности лазерной резки текстиля

Лазерные резаки не повреждают края ткани, но и не защищают их от изнашивания. Особенно это касается натуральных тканей, тогда как в материалах, содержащих полиэстер, края частично оплавляются, что предотвращает изнашивание и повреждение кромки в будущем.

Для натуральных волокон, которые не плавятся под действием лазера, все ещё возможно изнашивание. Поэтому натуральные ткани нуждаются в защите краёв. Это может быть обработка специальной жидкостью или прострочка вдоль линии разреза.

Но даже в случае с натуральными волокнами лазер приводит к меньшему изнашиванию, чем лезвия.

Ещё одна особенность лазерной обработки — регулируемый характер воздействия светового пучка на ткань. Интенсивность луча можно изменять в зависимости от плотности материала. Например, для хлопка это будет воздействие низкой интенсивности, а для кожи — высокой.

Кроме этого, более толстые ткани и материалы лучше всего подходят для гравировки. Лазерная гравировка — это метод нанесения узора или рисунка на поверхность материала без прорезания его насквозь.

Тепло лазера изменяет материал и прорезает верхний слой, оставляя изделие целым. Более толстые материалы, такие как кожа или войлок, могут иметь текстурированную гравировку, которая выглядит почти как резьба по дереву.

Для более тонких материалов, особенно полиэстера и хлопка, гравировка будет выглядеть как принт или рельефный рисунок.

Способы качественного раскроя ткани на лазерном станке с ЧПУ

Несмотря на широкое применение ткани, до сегодняшнего момента текстильная промышленность оставалась сектором с высокой долей ручного труда.

Объяснением этому может служить особенность ткани — тонкого, податливого материала. Ведь для обработки станочным способом (например, резанием), необходимо надёжно закреплять заготовку.

А как добиться этого для большеформатной танки — ведь её невозможно закрепить в каждой точке поверхности?

Высокопроизводительная автоматическая станочная обработка ткани стала доступной с возникновением технологии обработки лазером. Лазерный луч, во-первых, способен обеспечить тончайший шов реза — без «махров» или подрывов ткани.

Во-вторых, бесконтактная обработка лазером не предполагает наличие сил резания, а значит, заготовку не требуется крепить.

Достаточно лишь расстелить отрезок материи на рабочем столе лазерного станка (для фиксации под собственной тяжестью).

В-третьих, лазерные станки с ЧПУ могут осуществлять фигурный раскрой ткани — согласно заложенной программе обработки.

Простота эксплуатации и широкая универсальность лазерного оборудования позволяют вести сложную обработку с минимумом затрат. И в-четвёртых, стоимость лазерного станка (даже большого формата) сравнительно небольшая.

А значит, даже малое предприятие может позволить себе высокопроизводительную автоматическую обработку ткани.

Возможности обработки ткани лазером

Лазерные станки с ЧПУ позволяют вручную размещать заготовки из ткани нужной площади (в соответствии с размерами рабочего отсека станка) или автоматически протягивать рулонные заготовки. Ряд моделей оснащены подобным загрузчиком в базовой комплектации, а для некоторых такой механизм — опция.

При «падении» лазерного луча, поверхность ткани в зоне обработки нагревается и мгновенно испаряется — так быстро, что тепло не успевает распространиться на соседние слои материала.

Таким образом, ткань прожигается насквозь и «отрезается» лучом по контуру движения головки излучателя. При этом качество обработки мало зависит от вида материала.

Поэтому лазерный станок способен работать практически с любым видами ткани, в том числе «трудными» (например, синтетическими смесовыми — «сыпучими»).

Контуры обработки задаются программно — всего лишь слегка переработанным графическим 2D-эскизом. Программирование открывает широкие технологические возможности, такие как:

- осуществление сложного кроя;

- производство лекал;

- раскрой особых видов тканей (например «термо-тканей»), и т.д.

Современные программные пакеты для подготовки управляющих файлов позволяют оптимизировать расположение изделий на общем поле тканевой заготовки. В результате экономится материал и минимизируется число «обрезков». К тому же обрезки подходящего размера можно снова использовать для производства полноценных изделий.

При обработке ткани лазером полностью отсутствует брак. А благодаря быстрой переналадке станка с ЧПУ, можно производить изделия разного вида в любом количестве — от единичного экземпляра, до массовой серии. Единствен минус — на лазерном станке с ЧПУ нельзя резать ткань настилами — только в один-три слоя (в зависимости от исходной толщины тканевой заготовки).

Резка ткани в инертном газе

Как было показано выше, при обработке лазером за один раз большого количества слоёв ткани, может наблюдаться обгорание краёв реза. Также возможно появление желтизны вблизи шва — особенно при обработке белых хлопковых тканей.

Тем не менее, в случае, когда ткань всё-таки приходится резать слоями (для повышения производительность резки или раскроя) следует применять систему обдува инертным газом.

Поскольку инертный газ (к примеру, азот или СО2) не поддерживает окислительных реакций, то края ткани даже под действием высокой температуры лазера не будут ни обгорать, ни темнеть.

Для применения обдува инертным газом лазерный станок с ЧПУ не требует дополнительных модификаций.

Инертный газ можно подавать через штатную систему обдува/охлаждения лазерного излучателя (вместо используемого обычно воздуха). При этом расход газа будет сравнительно небольшой, а значит, себестоимость обработки ткани возрастёт несущественно.

Ещё одной сложностью при обработке ткани лазером (особенно при резке шерсти) является неприятный запах. Как известно, одно из главных достоинств лазерной обработки — отсутствие твёрдых отходов (стружки и пыли). Однако при испарении обрабатываемого материала образуется газообразный «остаток», который отводится специальной вытяжной системой станка.

В случае с обработкой ткани следует позаботиться об интенсификации отвода газа. Ряд моделей лазерных станков имеет регулировку производительности вытяжной системы (к примеру, специальными шторками перекрывается часть вытяжных сопел, следовательно, интенсивность вытяжки газа через оставшиеся сопла возрастает).

Так вот, при обработке ткани следует регулировать систему вытяжки на максимальную производительность.

«Секреты» гравировки на ткани

В последнее время модным направлением стала гравировка всевозможных изображений на ткани (особенно джинсовой). Как маркетинговый ход, технология гравировка ткани оправдывает себя превосходно. Однако на практике вещи с гравировкой очень быстро приходят в негодность (вытираются, мохрятся и т. п.).

В этом нет ничего удивительного, поскольку любая ткань является очень тонким материалом. Если его даже чуть-чуть «царапнуть» лазером, это нарушит структуру переплетения волокон ткани.

Такое ослабление «несущего каркаса» приводит к потере прочности — ткань начинает сечься, как будто её длительное время интенсивно тёрли.

Таким образом, если гравировка изображений на ткани всё же необходима, следует выбирать участки одежды, подверженные минимальному трению. Иначе «ослабленная» лазером ткань под воздействием внешней истирающей нагрузки быстро придёт в негодность. И вся затея с созданием эстетического образа в скором времени будет испорчена ухудшением качества всей тканевой подосновы.

Оптимизация производства: лазерная резка ткани

Информация о материале

Создано: 07 декабря 2015

Просмотров: 8665

Лазерная резка тканей – один из новейших способов обработки тканевых материалов различного назначения, фактуры и технических свойств – получил сегодня широкое распространение в промышленном производстве и на предприятиях среднего и малого бизнеса.

Благодаря широким техническим возможностям лазер находит широкое применение во многих областях производства, включая также сложные и точные процессы раскроя тканей. Без лазерного оборудования сегодня не обходится ни одно предприятие легкой промышленности.

Применение лазерного оборудования позволяет резко увеличить скорость и точность обработки тканей – лазерная резка ткани делает производство более эффективным и экономически выгодным.

Лазерные станки, благодаря высоким технологиям, способны выполнить любую, самую сложную операцию по раскрою тканей различной фактуры, состава и толщины, обеспечивая при этом необходимую точность.

Лазерный способ резки и гравировки тканей

Способность лазера при помощи гравировки изменять фактуру поверхности тканей, выполняя на них сложные узоры, позволяет усилить эстетические свойства получаемого материала. С помощью лазерной гравировки можно достигнуть оригинальной фактуры, которую невозможно выполнить каким-либо другим способом.

Особенностью этого способа нанесения тактильных узоров являются также скорость и точность исполнения.

Высокоточный раскрой способствует получению значительной экономии тканей, а разнообразие рисунков обеспечивается за счет настройки программ лазерной обработки, которыми оснащено специальное лазерное оборудование.

Особенности лазерной резки

Внедрение лазерного оборудования на предприятиях легкой промышленности дает многочисленные преимущества, в том числе уже упомянутые точность и скорость обработки. Лазерная резка ткани позволяет обеспечить абсолютно ровные края заготовок, исключая высыпание волокон.

Особенно четкий рез обеспечивается при обработке полимерных тканей, специально изготовленных для лазерного раскроя, т.к. в процессе работы края заготовок оплавляются лазерным лучом. Такие ткани, изготовленные из полимерных материалов, обладают особой прочностью и практичностью, по своим качествам способны конкурировать с многими натуральными тканями.

Все операции проводятся в соответствии с перенастраиваемыми компьютерными программами лазерных станков, поэтому соблюдается особая точность кроя.

Технологическая последовательность лазерного раскроя

Для раскроя тканей готовятся предварительные чертежи выкроек, параметры которых вводятся в соответствующие файлы соответствующих форматов: для резки – в форматах dst, plt, dxf, ai, для гравировки – jpg, bmp, gif (растровые).

Введенные в компьютер станка файлы указанных форматов содержат в себе всю информацию, необходимую для выполнения точного раскроя и гравировки.

Процесс обработки благодаря полной компьютеризации происходит в сжатые сроки, создавая значительную экономию времени исполнения заказов, обеспечивая постоянное привлечение клиентов, заинтересованных в точном ускоренном раскрое и оригинальной гравировке своих тканей.

Материалы для лазерного раскроя

Современные технологии лазерной обработки создали предпосылки для появления новой отрасли промышленности по производству полимерных тканей, обладающих особыми свойствами:

Полимерные ткани нового поколения легко поддаются обработке на лазерном оборудовании. Изделия из них успешно конкурируют с продукцией, выполненных из натуральных, в том числе, шелковых тканей, порой превосходя их по эксплуатационным свойствам.

Лазерная резка ткани по многим параметрам опережает обычные механические способы резки и раскроя и применяется при обработке популярных среди населения натуральных и синтетических тканей, натуральной и искусственной кожи.

Особая точность, ускоренный процесс обработки, экономия материалов – далеко не полный перечень преимуществ лазерной резки и гравировки тканей. На лазерном оборудовании производят раскрой и специальную обработку поверхности для производства товаров хозяйственного и промышленного назначения, пользующихся широкой популярностью среди населения и на производстве.