- Основные механические свойства металлов

- Металлы в природе и способы их добычи

- Строение металлов и их физические свойства

- Испытания механических свойств металлов

- Изменение характеристик сплавов в зависимости от состава

- Сплавы

- Формирование элементарной кристаллической решетки сплавов

- Строение металлов

- Взаимодействие с неметаллами

- Какими свойствами обладают металлы и сплавы

- Признаки металлов

- Классификация металлов

- Черные

- Цветные

- Основные виды сплавов

- Цинковые сплавы

- Алюминиевые сплавы

- Медные сплавы

- Свойства сплавов

- Физические свойства

- Химические свойства

- Механические свойства

- Технологические свойства

- Характеристики основных механических свойств металлов и сплавов и способы их определения

- Основные механические свойства металлов

- Физические свойства металлов

- Как определить механические свойства?

- Механические свойства металлов и сплавов

- Назовите механические свойства металлов и сплавов

- Механические свойства металлов

- Оценка свойств

- Конструкторская прочность металлов

- Критерии оценки

- Похожие материалы

В наше время для изготовления машин и приборов применяют преимущественно материалы, к которым относятся металлы, сплавы металлов с другими металлами и неметаллами.

Поэтому очень важное значение приобретает определение механических свойств металлов.

Не менее важно знание таких общих закономерностей, как периодичность изменения возможностей их элементов и их соединений, зависимость свойств от типов и особенностей химической связи в сплавах на их основе.

Основные механические свойства металлов

Металлы — это вещества, которые характеризуются теплопроводимостью, электропроводностью, пластичностью. Все они, за исключением ртути, при комнатной температуре — твердые вещества. Температура плавления находится в пределах от -38,78 до +3380оС. Механические и технологические свойства металлов обладают высокой способностью поглощать свет, и поэтому даже в очень тонких слоях они непрозрачные. Однако гладкий и чистый слой поверхности хорошо отражает свет и придает характерный блеск. Большинство поверхностей имеет белый и серый цвет. Только медь и золото имеют желтый оттенок. Некоторые металлы имеют серый цвет со слабым синеватым, желтоватым или красноватым отливом. В твердом состоянии все они имеют кристаллическую форму. В парообразном состоянии металлы одноатомные. По удельному весу их делят на легкие и тяжелые. Существует еще одно деление — на черные металлы и цветные.

Металлы в природе и способы их добычи

В природе металлы находятся как в свободном состоянии (Си, Au, Ag, Hg, Pt), так и в виде различных соединений — оксидов, сульфидов, карбонатов, сульфатов, фосфатов, хлоридов, нитратов и других соединений. При извлечении их из руд и минералов используют различные пути восстановления. На практике те соединения и минералы имеют ценность, из которых промышленность просто и без больших затрат может получить чистый металл. Для получения железа из железной руды используется углерод. Восстановителями могут быть водород, алюминий, кальций, натрий, которые имеют большую способность присоединять кислород. Из сульфидов получение железа проходит в два этапа: сначала получают сульфат, а потом выжигают и переводят в оксиды, затем полученный оксид восстанавливают по технологии получения из оксидов. Из карбонатов сначала раскладывают карбонат при нагревании. Аналогичными действиями могут быть получены различные виды железа из разных природных соединений. Методом электролиза добываются активные металлы, щелочные, щелочноземельные, алюминий, магний и др. Последние производят при электролизе расплавов (расплавленных солей). При пропускании постоянного электрического тока ионы выделяются на катоде. Трудноплавкие технологические свойства металлов используют для получения их в виде порошка или губчатом состоянии с последующим прессованием при высокой температуре.

Строение металлов и их физические свойства

На механические свойства металлов влияют особенности их внутренней структуры в твердом состоянии. Металлическая решетка имеет такую особенность, что в ее узлах имеются молекулярные частицы, то есть существует равновесие. Валентные электроны находятся в относительно свободном состоянии и не закреплены строго к каждому атому, образуя так называемый электронный газ.

То есть, кристаллическая решетка состоит из положительных ионов, а промежутки между ионами заполняются электронами. При наличии разницы температур или под воздействием внешней разности потенциалов эти электроны легко перемещаются и проводят теплоту и электрический ток без смещения материальных частиц.

В парообразном состоянии механические свойства металлов способствуют проведению электрического тока только в ионизированном виде. Характерно то, что при повышении температуры электропроводность снижается благодаря тому, что растет их объемное сопротивление.

При нагревании или (даже при воздействии фотонов) энергия электронов возрастает, вследствие чего они могут даже легко излучаться (появление катодных лучей и фотоэлектронной эмиссии, используется в радиотехнике, в электронных трубках и измерении интенсивности света с помощью фотоэлементов).

Таким образом, металлическая решетка — это фактически ионная решетка, в вершинах которой находятся одноименные положительные ионы, взаимное отталкивание которых компенсируется не противоположными заряженными анионами, а совместным усилиям свободных электронов.

Испытания механических свойств металлов

Растворение может осуществляться только при их преобразовании в водорастворимых соединениях, то есть химическим путем. Некоторые могут разжижаться в жидкой ртути (серебро, золото), образуя так называемые амальгамы. Железо способно образовывать между собой как смеси, так и интерметаллические соединения (интерметаллические фазы), которые имеют определенный состав. Для получения картины изменения свойств с температурой используют кривые охлаждения, получаемые при изучении скорости охлаждения. Предварительно нагретому веществу дают остывать и каждый час замеряют температуру. Результаты наносятся на диаграмму, на которой на оси абсцисс откладывают время, по оси ординат — температуру. Если в системе при охлаждении не изменяются технологические свойства металлов, сопровождающиеся выделением теплоты, то снижение температуры происходит постепенно. Если же в системе проходят какие-то изменения, то наблюдается временная задержка в остывании системы, вызванная фазовыми переходами. С помощью термического анализа по кривым охлаждения возможно исследовать состав соединений, которые могут образовываться между составными частями сплавов.

Изменение характеристик сплавов в зависимости от состава

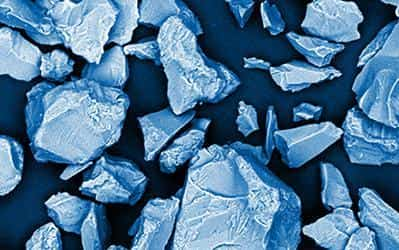

Вообще при переходе вещества из жидкого состояния в твердое происходит выделение вещества в виде более или менее крупных частиц — кристаллов, или бесформенной аморфной массы (клеи, каучук и другие). Наименьший возможный объем кристаллической решетки, которая воспроизводит особенности ее структуры, характеризуется элементарной ячейкой. Форма твердого вещества зависит от природы вещества и от условий, в которых проходит переход в твердое состояние. Если в вершинах находятся одинаковые атомы, то расстояние между ними в кристалле равна сумме их радиусов, то есть радиус атома равен половине этого расстояния. Заполнение кристаллических решеток молекулами и ионами происходит при максимально плотной упаковке, то есть ионы и молекулы заполняют пространство с минимальным объемом. Элементами симметрии кристаллов твердого вещества является его центр, плоскости и оси. Наиболее характерной их особенностью является анизотропия, то есть неодинаковость их характеристик (прочности, теплопроводности, скорости растворения и др.) в различных направлениях. Отсутствие строго направленных связей между атомами, механические свойства металлов дают возможность размещения в металлической решетке двух или более элементов, которые располагаются в определенном порядке, образуя интерметаллические структуры.

Сплавы

При смешивании различных металлов в расплавленном состоянии частицы основного компонента могут быть замещены частицами другого или нескольких элементов без изменения кристаллической решетки, образуя твердые растворы. Материалы, содержащие два или более видов атомов и имеют характерные свойства (блеск, теплопроводность, электропроводность), называют сплавами. В расплавленном состоянии металлы хорошо растворяются друг в друге и, как правило, без ограничений. Часто в этих растворах может образовываться целый ряд гетерогенных зон, свидетельствующий об их ограниченной растворимости. Механические свойства металлов, на основе которого образуется сплав, отличаются от физических и механических свойств сплавов. При растворении в ртути образуются так называемые амальгамы. На практике различают три вида сплавов: твердые растворы, те, которые имеют характер химических соединений металлов, и смесь кристаллов.

Формирование элементарной кристаллической решетки сплавов

Разнообразие способов получения сплавов дает возможность их производства с заданными свойствами. На практике широко используются соединения на основе железа, меди, никеля и др.

Физические и механические свойства металлов, на основе которых получают сплав, существенно отличаются от свойств сплавов. Добавленные атомы могут образовывать более «жесткие» локализованные связи, и скольжение слоев атомов уменьшается.

Это приводит к уменьшению ковкости и увеличению жесткости сплавов. Так, прочность железа увеличивается в 10 раз при добавлении 1% углерода, никеля или марганца.

В латуни, которая содержит 65-70% хрома и 30- 5% цинка, прочность в 2 раза больше, чем в чистой меди, и в 4 раза больше, чем у чистого цинка. Промышленность производит очень много разновидностей сплавов различных металлов с заданными свойствами.

Строение металлов

Изучая строение атомов, можно наблюдать, что все они имеют на внешнем энергетическом уровне небольшое количество электронов, и для них характерна способность только отдавать электроны при образовании соединений. В соединениях металлы всегда имеют положительную степень окисления. При образовании соединений частицы отдают электроны, проявляя свойства восстановителя. Способность отдавать электроны различна и зависит от строения атома. Чем легче он отдает электроны, тем он активнее. Количественная характеристика механических свойств металлов отдавать электрон есть потенциал ионизации. Под ним понимают то минимальное напряжение электрического поля (в вольтах), при котором электрон получает такое ускорение, что он способен вызвать ионизацию атома. Активность в водных растворах характеризуется стандартным электродным потенциалом и может быть определена количественно с использованием стандартного водородного электрода, потенциал которого принят за ± 0. Благородные металлы имеют положительный стандартный потенциал. По химическим свойствам они способны взаимодействовать с водой, кислотами, щелочами, солями, оксидами, органическими веществами.

Взаимодействие с неметаллами

Во всех случаях образования соединений с неметаллами происходит переход электронов от атомов металлов к атомам неметаллов. Гидриды — это соединения с водородом. Щелочные и щелочноземельные образуются при непосредственном взаимодействии с водородом.

Галогениды — это соли галогеноводородных кислот, полярные молекулы, которые для металлов 1, 2 группы хорошо растворимы в воде. Они образуются при непосредственном взаимодействии железа с галогенами, галогеноводородных кислот с железом. В их среде металлы взаимодействуют с ним очень активно.

Оксиды преимущественно имеют основополагающий характер, к ним относятся оксиды алюминия, цинка, свинца (II), хрома (III). Они могут быть получены из элементов при разложении солей гидроксидом, обжиге сульфидов. Основные механические свойства металлов на воздухе способствуют их покрытию пленкой оксида.

Если она неплотно покрывает поверхность, то не защищает от разрушения, идет процесс химической коррозии. Некоторые металлы образуют очень плотную пленку оксида, которая не дает кислороду из воздуха и другим окислителям проникать через нее и защищает металл от коррозии.

Источник: https://www.syl.ru/article/198796/new_osnovnyie-mehanicheskie-svoystva-metallov-tehnologicheskie-svoystva-metallov

Какими свойствами обладают металлы и сплавы

Металлические изделия и детали используются в разных сферах промышленности. Существует множество видов металлов и каждый из них обладает сильными и слабыми сторонами. При изготовлении деталей для машин, самолётов или промышленного оборудования мастера обращают внимание на характеристики материала. Поэтому требуется знать свойства металлов и сплавов.

Свойства металлов и сплавов

Свойства металлов и сплавов

Признаки металлов

У металлов есть признаки, которые их характеризуют:

- Высокие показатели теплопроводности. Металлические материалы хорошо проводят электричество.

- Блеск на изломе.

- Ковкость.

- Кристаллическая структура.

Не все материалы прочные и обладают высокими показателя износоустойчивости. Это же касается плавления при высоких температурах.

Классификация металлов

Металлы разделяются на две большие группы — черные и цветные. Представители обоих видов различаются не только характеристиками, но и внешним видом.

Черные

Представители этой группы считаются самыми распространёнными и недорогими. В большинстве своем имеют серый или тёмный цвет. Плавятся при высокой температуре, обладают высокой твердостью и большой плотностью. Главный представитель этой группы — железо. Эта группа разделяется на подгруппы:

- Железные — к представителям этой подгруппы относится железо, никель и кобальт.

- Тугоплавкие — сюда входят металлы температура плавления которых начинается с 1600 градусов. Их применяют при создании основ для сплавов.

- Редкоземельные — к ним относятся церий, празеодим и неодим. Обладают низкой прочностью.

Существуют урановые и щелочноземельные металлы, однако они менее популярны.

Цветные

Представители этой группы отличаются яркой окраской, меньшей прочностью, твердостью и температурой плавления (не для всех). Разделяется эта группа на следующие подгруппы:

- Лёгкие — подгруппа, включающая в себя металлы с плотностью до 5000 кг/м3. Это такие материалы, как литий, натрий, калий, магний и другие.

- Тяжёлые — сюда относится серебро, медь, свинец и другие. Плотность превышает 5000 кг/м3.

- Благородные — представили этой подгруппы имеют высокую стоимость и устойчивость к коррозийным процессам. К ним относятся золото, палладий, иридий, платина, серебро и другие.

Выделяются тугоплавкие и легкоплавкие металлы. К тугоплавким относится вольфрам, молибден и ниобий, а к легкоплавким все остальные.

Классификация веществ. Металлы | Химия 11 класс #20 | Инфоурок

Основные виды сплавов

Человечество знакомо с различными металлическими сплавами. Самыми многочисленными из них являются соединения на основе железа. К ним относятся ферриты, стали и чугун. Ферриты имеют магнитные свойства, в чугуне содержится более 2,4% углерода, а сталь — это материал с высокой прочность и твердостью.

Отдельное внимания требуют металлические сплавы из цветных металлов.

Цинковые сплавы

Соединения металлов, которые плавятся при низких температурах. Смеси на основе цинка устойчивы к воздействию коррозийных процессов. Легко обрабатываются.

Алюминиевые сплавы

Популярность алюминий и сплавы на его основе получили во второй половине 20 века. Этот материал обладает такими преимуществами:

- Устойчивость к низким температурам.

- Электропроводность.

- Малый вес заготовок в сравнении с другими металлами.

- Износоустойчивость.

Однако нельзя забывать про то, что алюминий плавится при низких температурах. При температуре около 200 градусов характеристики ухудшаются.

Алюминий применяется при изготовлении комплектующих к машинам, производстве деталей для самолётов, составляющих промышленного оборудования, посуды, инструментов. Не многие знают, что алюминий популярен в сфере производства оружия. Связано это с тем, что детали из алюминия не искрят при сильном трении.

Чтобы увеличить прочность детали, алюминий смешивают с медью. Чтобы заготовка выдерживала давление — с марганцем. Кремний добавляют, чтобы получить обычную отливку.

Алюминий. Сплавы алюминия. Алюминиевые рамы для велосипеда.

Медные сплавы

Сплавы на основе меди — марки латуни. Из этого материала изготавливаются детали высокой точности, так как латунь легко обрабатывать. В составе сплава может содержаться до 45% цинка.

Свойства сплавов

Чтобы изготавливать детали и конструкции, нужно знать основные свойства металлов и сплавов. При неправильной обработке готовая деталь может быстро выйти из строя и разрушить оборудование.

Двигатель внутреннего сгорания

Двигатель внутреннего сгорания

Физические свойства

Сюда относятся визуальные параметры и характеристики материала, изменяющиеся при обработке:

- Теплопроводность. От этого зависит насколько поверхность будет передавать тепло при нагревании.

- Плотность. По этому параметру определяется количество материла, которое содержится в единице объёма.

- Электропроводность. Возможность металла проводить электрический ток. Этот параметр называется электрическое сопротивление.

- Цвет. Этот визуальный показатель меняется под воздействием температур.

- Прочность. Возможность материала сохранять структуру при обработке. Сюда же относится твердость. Эти показатели относятся и к механическим свойствам.

- Восприимчивость к действию магнитов. Это возможность материала проводить через себя магнитные лучи.

Физические основы позволяют определить в какой сфере будет использоваться материал.

Химические свойства

Сюда относятся возможности материала противостоять воздействию химических веществ:

- Устойчивость к коррозийным процессам. Этот показатель определяет на сколько материал защищён от воздействия воды.

- Растворимость. Устойчивость металла к воздействию растворителей — кислотам или щелочным составам.

- Окисляемость. Параметр указывает на выделение оксидов металлом при его взаимодействии с кислородом.

Обуславливаются эти характеристики химическим составом материала.

Механические свойства

Механические свойства металлов и сплавов отвечают за целостность структуры материала:

- прочность;

- твердость;

- пластичность;

- вязкость;

- хрупкость;

- устойчивость к механическим нагрузкам.

Технологические свойства

Технологические свойства определяют способность металла или сплава изменяться при обработке:

- Ковкость. Обработка заготовки давлением. Материал не разрушается. Структура изменяется.

- Свариваемость. Восприимчивость детали к работе сварочным оборудованием.

- Усадка. Происходит этот процесс при охлаждении заготовки после её разогрева.

- Обработка режущим инструментом.

- Ликвация (затвердевание жидкого металла при понижении температуры).

Основной способ обработки металлических деталей — нагревание.

Свойства металлов и сплавов отвечают за то, как себя будет вести готовое изделие при эксплуатации. При обработке материалов также важно знать его характеристики.

Химия 48. Свойства металлов и сплавов. Катализаторы горения — Академия занимательных наук Какими свойствами обладают металлы и сплавы Ссылка на основную публикацию

Источник: https://metalloy.ru/splavy/i-metally-svojstva

Характеристики основных механических свойств металлов и сплавов и способы их определения

Любое вещество, будь то газ, жидкость или твердое тело, обладает рядом специфических, только ему присущих свойств. Однако эти свойства позволяют не только индивидуализировать элементы, но и объединять их в группы по принципу схожести.

Посмотрите на металлы: с обывательской точки зрения это блестящие элементы, с высокой электро- и теплопроводностью, не восприимчивые к внешним физическим воздействиям, ковкие и легко свариваемые при высоких температурах. Достаточен ли этот перечень.

чтобы объединить металлы в одну группу? Конечно же нет, металлы и их производные (сплавы) гораздо сложнее и обладают целым набором химических, физических, механических и технологических свойств.

Сегодня мы поговорим лишь об одной группе: механических свойствах металлов.

Основные механические свойства металлов

Что это за свойства? Под механическими понимают такие свойства субстанции, которые отражают ее умение противостоять действиям извне. Известно девять основных механических свойств металлов:

— Прочность — означает, что приложение статической, динамической или знакопеременной нагрузки не приводит к нарушению внешней и внутренней целостности материала, изменению его строения, формы и размеров.

— Твердость (часто путают с прочностью) — характеризует возможность одного материала противостоять прониканию другого, более твердого предмета.

— Упругость — означает способность к деформированию без нарушения целостности под действием определенных сил и возвращению первоначальной формы после освобождения от нагрузки.

— Пластичность (часто путают с упругостью и наоборот) — также способность к деформации без нарушения целостности, однако в отличие от упругости, пластичность означает, что объект способен сохранить полученную форму.

— Стойкость к трещинам — под воздействием внешних сил (ударов, натяжений и пр.) материал не образует трещин и сохраняет наружную целостность.

— Вязкость или ударная вязкость — антоним ломкости, то есть возможность сохранять целостность материала при возрастающих физических воздействиях.

— Износостойкость — способность к сохранению внутренней и внешней целостности при длительном трении.

— Жаростойкость — длительная возможность противостоять изменению формы, размера и разрушению при воздействии больших температур.

— Усталость — время и количество циклических воздействий, которые материал может выдержать без нарушения целостности.

Часто, говоряо тех или иных свойствах, мы путаем их названия: технологические свойства относим к физическим, физические к механическим и наоборот. И это неудивительно, ведь несмотря на глубинные отличия, лежащие в основе той или иной группы свойств, механические свойства не только крайне тесно связаны с другими характеристиками металлов, но и напрямую зависят от них.

Физические свойства металлов

Наиболее взаимозависимы между собой механические и химические свойства металлов, ведь именно химический состав металла или сплава, его внутреннее строение (особенности кристаллической решетки) диктуют все остальные его параметры. Если говорить о механических и физических свойствах металлов, то их чаще других путают между собой, что обусловлено близостью данных определений.

Физические свойства часто неотделимы от механических. К примеру, тугоплавкие металлы еще и самые прочные. Главное же отличие лежит в природе свойств. Физические свойства — те что проявляется в покое, механические — только под воздействием извне.

Не хуже других связаны механические и технологические свойства металлов. Например, механическое свойство металла «прочность» может быть результатом его грамотной технологической обработки (с этой целью нередко используют «закалку» и «старение»).

Обратная взаимосвязь не менее важна, к примеру, ковкость проявление хорошей ударной вязкости.

Делая вывод, можно сказать, что зная некоторые химические, физические или технологические свойства можно предугадать, как будет вести себя металл под воздействием нагрузки (т.е. механически), и наоборот.

В чем отличия механических свойств металлов и сплавов?

Различаются ли механические свойства металлов и сплавов? Безусловно. Ведь любой металлический сплав изначально создается с целью получения каких-либо конкретных свойств.

Некоторые сочетания легирующих элементов и основного металла в сплаве способны мгновенно преобразить легируемый элемент. Так алюминий ( не самый прочный и твердый металл в мире) в сочетании с цинком и магнием образует сплав по прочности сравнимый со сталью.

Все это дает практически неограниченные возможности в получении веществ наиболее близких к требуемым.

Отдельное внимание следует уделить механическим свойствам наплавленных металлов. Наплавленным считается металл, с помощью которого производилась сварка двух или более частей какого-то металлического элемента или конструкции.

Этот металл словно нитки соединяет разорванные части. От того, как будет вести себя «шов» под нагрузкой, будет зависеть безопасность и надежность всей конструкции.

Исходя из этого, крайне важно, чтобы свойства наплавленного металла были не хуже, чем у главного металла.

Как определить механические свойства?

- Экспериментальным путем. Среди основных методов определения механических свойств металлов можно выделить:

- — испытания на растяжение;

- — метод вдавливания по Бринеллю;

- — определение твердости металла по Роквеллу;

- — оценка твердости по Виккерсу;

- — определение вязкости с помощью маятникового копра;

Механические свойства имеют весьма серьезное значение. Их знание позволяет использовать металлы и их сплавы с наибольшей эффективностью и отдачей.

Источник: https://promplace.ru/vidy-metallov-i-klassifikaciya-staty/mehanicheskie-svoistva-metallov-1542.htm

Механические свойства металлов и сплавов

К основным механическим

свойствам металлов относятся прочность, вязкость, пластичность, твердость, выносливость, ползучесть, износостойкость. Они являются главными характеристиками металла или сплава.

Рассмотрим некоторые термины, применяемые при характеристике механических свойств. Изменения размеров и формы, происходящие в твердом теле под действием внешних сил, называются деформациями, а процесс, их вызывающий,— деформированием. Деформации, исчезающие при разгрузке, называются упругими, а не исчезающие после снятия нагрузки — остаточными или пластическими.

Напряжением называется величина внутренних сил, возникающих в твердом теле под влиянием внешних сил.

Под прочностью материала понимают его способность сопротивляться деформации или разрушению под действием статических или динамических нагрузок. О прочности судят по характеристикам механических свойств, которые получают при механических испытаниях.

К статическим испытаниям на прочность относятся растяжение, сжатие, изгиб, кручение, вдавливание. К динамическим относятся испытания на ударную вязкость, выносливость и износостойкость.

Эластичностью называется способность материалов упруго деформироваться, а пластичностью — способность пластически деформироваться без разрушения.

Вязкость — это свойство материала, которое определяет его способность к поглощению механической энергии при постепенном увеличении пластической деформации вплоть до разрушения материала. Материалы должны быть одновременно прочными и пластичными.

- Твердость — это способность материала сопротивляться проникновению в него других тел.

- Выносливость — это способность материала выдерживать, не разрушаясь, большое число повторно-переменных нагрузок.

- Износостойкость — это способность материала сопротивляться поверхностному разрушению под действием внешнего трения.

- Ползучесть — это способность материала медленно и непрерывно пластически деформироваться (ползти) при постоянном напряжении (особенно при высоких температурах).

Поведение некоторых металлов (например, отожженной стали) при испытании на растяжение показано на рис. 3. При увеличении нагрузки в металле сначала развиваются процессы упругой деформации, удлинение образца при этом незначительно.

Затем наблюдается пластическое течение металла без повышения напряжения, этот период называется текучестью. Напряжение, при котором продолжается деформация образца без заметного увеличения нагрузки, называют пределом текучести. При дальнейшем повышении нагрузки происходит развитие в металле процессов наклепа (упрочнения под нагрузкой).

Наибольшее напряжение, предшествующее разрушению образца, называют пределом прочности при растяжении.

Рис. 3. Диаграмма деформации при испытании металлов на растяжение.

Напряженное состояние — это состояние тела, находящегося под действием уравновешенных сил, при установившемся упругом равновесии всех его частиц. Остаточные напряжения — это напряжения, остающиеся в теле, после прекращения действия внешних сил, или возникающие при быстром нагревании и охлаждении, если линейное расширение или усадка слоев металла и частей тела происходит неравномерно.

Внутренние напряжения образуются при быстром охлаждении или нагревании в температурных зонах перехода от пластического к упругому состоянию металла. Эти температуры для стали соответствую 400—600°. Если образующиеся внутренние напряжения превышают предел прочности, то в деталях образуются трещины, если они превышают предел упругости, то происходит коробление детали.

Предел прочности при растяжении в кг/мм2 определяется на разрывной машине как отношение нагрузки Р в кГ, необходимой для разрушения стандартного образца (рис. 4, а), к площади поперечного сечения образца в мм2.

Рис. 4. Методы испытания прочности материалов: а — на растяжение; б — на изгиб; в — на ударную вязкость; г — на твёрдость

Предел прочности при изгибе в кГ/мм2 определяется разрушением образца, который устанавливаете» на двух опорах (рис. 4, б), нагруженного по середине сосредоточенной нагрузкой Р.

Для установления пластичности материала определяют относительное удлинение δ при растяжении или прогиб ƒ при изгибе.

Относительное удлиненней δ в % определяется на образцах, испытуемых на растяжение. На образец наносят деления (рис. 4, а) и измеряют между ними расстояние до испытания (l0) и после разрушения (l) и определяют удлинение

δ = l-lo / lo · 100%

Прогиб при изгибе в мм определяется при помощи прогибомера машины, указывающего прогиб ƒ, образующийся на образце в момент его разрушения (рис. 4, б).

Ударная вязкость в кГм/см2 определяется на образцах (рис. 4, в), подвергаемых на копре разрушению ударом отведенного в сторону маятника. Для этого работу деформации в кГм делят на площадь поперечного сечения образца в см 2.

Твердость по Бринелю (НВ) определяют на зачищенной поверхности образца, в которую вдавливают стальной шарик (рис. 4, г) диаметром 5 или 10 мм под соответствующей нагрузкой в 750 или 3000 кГ и замеряют диаметр d образовавшейся лунки. Отношение нагрузки в кГ к площади лунки πd2 / 4 в мм2 дает число твердости.

Показатели для механических свойств для основных сплавов приведены в табл. 1.

Источник: https://xn--80awbhbdcfeu.su/mehansv/

Назовите механические свойства металлов и сплавов

К основным механическим свойствам металлов относятся прочность , вязкость , пластичность , твердость , выносливость, ползучесть, износостойкость. Они являются главными характеристиками металла или сплава .

Рассмотрим некоторые термины, применяемые при характеристике механических свойств. Изменения размеров и формы, происходящие в твердом теле под действием внешних сил, называются деформациями, а процесс, их вызывающий,— деформированием. Деформации, исчезающие при разгрузке, называются упругими, а не исчезающие после снятия нагрузки — остаточными или пластическими.

Напряжением называется величина внутренних сил, возникающих в твердом теле под влиянием внешних сил.

Под прочностью материала понимают его способность сопротивляться деформации или разрушению под действием статических или динамических нагрузок. О прочности судят по характеристикам механических свойств, которые получают при механических испытаниях.

К статическим испытаниям на прочность относятся растяжение, сжатие, изгиб, кручение, вдавливание. К динамическим относятся испытания на ударную вязкость, выносливость и износостойкость.

Эластичностью называется способность материалов упруго деформироваться, а пластичностью — способность пластически деформироваться без разрушения.

Вязкость — это свойство материала, которое определяет его способность к поглощению механической энергии при постепенном увеличении пластической деформации вплоть до разрушения материала. Материалы должны быть одновременно прочными и пластичными.

- Твердость — это способность материала сопротивляться проникновению в него других тел.

- Выносливость — это способность материала выдерживать, не разрушаясь, большое число повторно-переменных нагрузок.

- Износостойкость — это способность материала сопротивляться поверхностному разрушению под действием внешнего трения.

- Ползучесть — это способность материала медленно и непрерывно пластически деформироваться (ползти) при постоянном напряжении (особенно при высоких температурах).

Поведение некоторых металлов (например, отожженной стали) при испытании на растяжение показано на рис. 3 . При увеличении нагрузки в металле сначала развиваются процессы упругой деформации, удлинение образца при этом незначительно.

Затем наблюдается пластическое течение металла без повышения напряжения, этот период называется текучестью. Напряжение, при котором продолжается деформация образца без заметного увеличения нагрузки, называют пределом текучести. При дальнейшем повышении нагрузки происходит развитие в металле процессов наклепа (упрочнения под нагрузкой).

Наибольшее напряжение, предшествующее разрушению образца, называют пределом прочности при растяжении.

Рис. 3. Диаграмма деформации при испытании металлов на растяжение.

Напряженное состояние — это состояние тела, находящегося под действием уравновешенных сил, при установившемся упругом равновесии всех его частиц. Остаточные напряжения — это напряжения, остающиеся в теле, после прекращения действия внешних сил, или возникающие при быстром нагревании и охлаждении, если линейное расширение или усадка слоев металла и частей тела происходит неравномерно.

Внутренние напряжения образуются при быстром охлаждении или нагревании в температурных зонах перехода от пластического к упругому состоянию металла. Эти температуры для стали соответствую 400—600°. Если образующиеся внутренние напряжения превышают предел прочности, то в деталях образуются трещины, если они превышают предел упругости, то происходит коробление детали.

Предел прочности при растяжении в кг/мм2 определяется на разрывной машине как отношение нагрузки Р в кГ, необходимой для разрушения стандартного образца ( рис. 4, а ), к площади поперечного сечения образца в мм 2 .

Рис. 4. Методы испытания прочности материалов: а — на растяжение; б — на изгиб; в — на ударную вязкость; г — на твёрдость

Предел прочности при изгибе в кГ/мм2 определяется разрушением образца, который устанавливаете» на двух опорах ( рис. 4, б ), нагруженного по середине сосредоточенной нагрузкой Р.

Для установления пластичности материала определяют относительное удлинение δ при растяжении или прогиб ƒ при изгибе.

Относительное удлиненней δ в % определяется на образцах, испытуемых на растяжение. На образец наносят деления (рис. 4, а) и измеряют между ними расстояние до испытания (l0) и после разрушения (l) и определяют удлинение

δ = l-l o / l o · 100%

Прогиб при изгибе в мм определяется при помощи прогибомера машины, указывающего прогиб ƒ, образующийся на образце в момент его разрушения (рис. 4, б).

Читать также: Режимы автоматической сварки под флюсом

Ударная вязкость в кГм/см 2 определяется на образцах ( рис. 4, в ), подвергаемых на копре разрушению ударом отведенного в сторону маятника. Для этого работу деформации в кГм делят на площадь поперечного сечения образца в см 2 .

Твердость по Бринелю (НВ) определяют на зачищенной поверхности образца, в которую вдавливают стальной шарик ( рис. 4, г ) диаметром 5 или 10 мм под соответствующей нагрузкой в 750 или 3000 кГ и замеряют диаметр d образовавшейся лунки. Отношение нагрузки в кГ к площади лунки πd2 / 4 в мм 2 дает число твердости.

Показатели для механических свойств для основных сплавов приведены в табл. 1 .

Прочность – это способность материала сопротивляться воздействию внешних сил, не разрушаясь. Прочность оценивается величиной предела прочности при растяжении: (сигма)=P/f, где P – сила в ньютонах (Н), при которой образец материала разрушается;

F – площадь поперечного сечения испытуемого стандартного образца (м 2 ). Значение предела прочности определяется в Па или МПа.

Твердость – это способность материала сопротивляться царапанию или вдавливанию в него какого-либо тела.

Существуют обоснованные методы определения твердости для металлов: метод Бринелля (вдавливанием стального шарика) и метод Роквелла (вдавливанием конусообразной алмазной пирамиды). Число твердости определяют по специальным таблицам и обозначают соответственно HB и HRC.

Твердость по Бринеллю определяется как частное от деления нагрузки (Р) при вдавливании на площадь сферического отпечатка (f), диаметр которого измеряется после снятия нагрузки:

Чем меньше диаметр отпечатка, тем тверже металл.

Упругость – это способность материала изменять свою форму под действием внешних сил и восстанавливать ее после прекращения действия этих сил.

Отношение нагрузки, при которой у образца появляются остаточные удлинения, к площади его поперечного сечения называется пределом упругости. Предел упругости измеряется в МПа.

Сталь имеет предел упругости около 30 МПа, а свинец, почти не обладающий упругостью, всего 0,25 МПа.

Ударная вязкость– это способность материала сопротивляться динамическим нагрузкам. Определяется как отношение затраченной на излом образца работы W (МДж) к площади его поперечного сечения F (м 2 ) в месте надреза.

Для испытания изготавливают специальные стандартные образцы, имеющие форму квадратных брусочков с разрезом. Испытывают образец на маятниковых копрах. Свободно падающий маятник копра ударяет по образцу со стороны, противоположной надрезу.

При этом фиксируется работа, затрачиваемая на излом.

Пластичность– это способность материала, не разрушаясь, изменять под действием внешних сил свою форму и сохранять измененную форму после прекращения действия сил. Свинец, например, является одним из наиболее пластичных металлов. Мерой пластичности может служить относительное удлинение. Эта величина измеряется в процентах от первоначальной длины образца при испытании на растяжение.

Хрупкость – это способность материала под действием внешних сил не изменять или почти не изменять своей формы, но быстро разрушаться.

Химические свойства металлов определяются способностью их атомов легко отдавать валентные электроны и переходить в состояние положительно заряженных ионов.

Указанное свойство определяет особенности химического взаимодействия металлов и сплавов с агрессивными средами. Химические свойства металлов и сплавов определяются их химическим составом.

Так, например, определенный процент содержания хрома в стали делает ее нержавеющей.

К технологическим свойствам металлов и сплавов относится их способность к формоизменению (ковкость, свариваемость и т. д.). Важное значение имеет жидкотекучесть — свойство расплавленного металла заполнять и точно воспроизводить литейную форму.

Функциональные или эксплуатационные свойства включают в себя хладостойкость, жаропрочность, жаростойкость, антифрикционность и другие характеристики материалов, определяемые условиями их работы.

Металлы периодической системы химических элементов делят на черные (железо и сплавы на его основе) и цветные, или точнее, нежелезные (все остальные металлы)

Читать также: Пайка многожильных медных проводов паяльником

Черные металлы имеют: темно-серый цвет; большую плотность (кроме щелочно-земельных металлов;) высокую температуру плавления; относительно высокую твердость; обладают полиморфизмом (способностью существовать в различном кристаллическом состоянии).

К черным металлам относят железо и сплавы на его основе – чугуны и стали. На их долю приходится 95 % производимой в мире металлопродукции, а на цветные – только 5 %.

- Цветные металлыимеют: характерную окраску (красную, желтую, белую; обладают пластичностью; малой плотностью; относительно низкой температурой плавления; характерно отсутствие полиморфизма.

- Основные типы сплавов.

- Для описания свойств сплавов в металловедении используют понятия: система, фаза, компонент.

- Системойназывают совокупность фаз, находящихся в равновесии при определенных внешних условиях (температуре, давлении).

Фазойназывают однородную по химическому составу, кристаллическому строению и свойствам часть системы, отделенную от других ее частей поверхностью раздела. Однофазной системой является, например, однородная жидкость, твердый чистый металл; двухфазной — механическая смесь двух видов кристаллических веществ.

Компонентаминазывают вещества, образующие систему. Компонентами могут быть элементы (металлы и неметаллы), а также химические соединения. По числу компонентов различают двойные, тройные и многокомпонентные сплавы.

Сплавы, находящиеся в твердом состоянии, делят по составу на три группы: твердый раствор, химическое соединение, механическая смесь компонентов.

Общие условия выбора системы дренажа: Система дренажа выбирается в зависимости от характера защищаемого.

Поперечные профили набережных и береговой полосы: На городских территориях берегоукрепление проектируют с учетом технических и экономических требований, но особое значение придают эстетическим.

Папиллярные узоры пальцев рук — маркер спортивных способностей: дерматоглифические признаки формируются на 3-5 месяце беременности, не изменяются в течение жизни.

Механические свойства металлов и сплавов. К механическим свойствам металлов и сплавов относятся: прочность, твердость, упругость, пластичность, ударная вязкость, ползучесть и усталость.

Прочность — это способность металла или сплава противостоять деформации и разрушению под действием приложенных нагрузок — растягивающих, сжимающих, изгибающих, скручивающих и срезающих (рис. 76). Нагрузки бывают внешними (вес, давление и др.) и внутренними (изменение размеров тела от нагревания и охлаждения, изменение структуры металла и т. д.

), а также статическими, т. е. постоянными по величине и направлению действия, или динамическими, т. е. переменными по величине, направлению и продолжительности действия. Методы определения прочности рассмотрены отдельно. Твердостью называется способность металла или сплава оказывать сопротивление проникновению в него другого, более твердого тела.

Применяют следующие способы испытания твердости металлов и сплавов вдавливанием в поверхность образца: стального закаленного шарика диаметром 2,5; 5 или 10 мм — определение твердости по Бринеллю; стального закаленного шарика диаметром 1,588 мм или алмазного конуса с углом 120° — определение твердости по Роквеллу; правильной четырехгранной алмазной пирамиды – определение твердости по Виккерсу.

Упругостью называется способность металла или сплава восстанавливать первоначальную форму после прекращения действия внешней нагрузки (рис. 77).

Источник: https://morflot.su/nazovite-mehanicheskie-svojstva-metallov-i-splavov/

Механические свойства металлов

К основным механическим свойствам относят прочность, пластичность, твердость, ударную вязкость и упругость. Большинство показателей механических свойств определяют экспериментально растяжением стандартных образцов на испытательных машинах.

Прочность — способность металла сопротивляться разрушению при действии на него внешних сил.

Пластичность — способность металла необратимо изменять свою форму и размеры под действием внешних и внутренних сил без разрушения.

Твердость — способность металла сопротивляться внедрению в него более твердого тела.

Твердость определяют с помощью твердомеров внедрением стального закаленного шарика в металл (на приборе Бринелля) или внедрением алмазной пирамиды в хорошо подготовленную поверхность образца (на приборе Роквелла).

Чем меньше размер отпечатка, тем больше твердость испытуемого металла. Например, углеродистая сталь до закалки имеет твердость 100 . . . 150 НВ (по Бринеллю) , а после закалки — 500 . . . 600 НВ.

Ударная вязкость — способность металла сопротивляться действию ударных нагрузок. Эта величина, обозначаемая КС (Дж/см2 или кгс • м/см ), определяется отношением механической работы А, затраченной на разрушение образца при ударном изгибе, к площади поперечного сечения образца.

Упругость — способность металла восстанавливать форму и объем после прекращения действий внешних сил. Эта величина характеризуется модулем упругости Е (МПа или кгс/мм2), который равен отношению напряжения а к вызванной им упругой деформации. Высокой упругостью должны обладать стали и сплавы для изготовления рессор и пружин.

Под механическими свойствами понимают характеристики, определяющие поведение металла (или другого материала) под действием приложенных внешних механических сил. К механическим свойствам обычно относят сопротивление металла (сплава) деформации (прочность) и сопротивление разрушению (пластичность, вязкость, а также способность металла не разрушаться при наличии трещин).

В результате механических испытаний получают числовые значения механических свойств, т. е. значения напряжений или деформаций, при которых происходят изменения физического и механического состояний материала.

Оценка свойств

При оценке механических свойств металлических материалов различают несколько групп их критериев.

- Критерии, определяемые независимо от конструктивных особенностей и характера службы изделий. Эти критерии находятся путем стандартных испытаний гладких образцов на растяжение, сжатие, изгиб, твердость (статические испытания) или на ударный изгиб образцов с надрезом (динамические испытания).

- Прочностные и пластические свойства, определяемые при статических испытаниях на гладких образцах хотя и имеют важное значение (они входят в расчетные формулы) во многих случаях не характеризуют прочность этих материалов в реальных условиях эксплуатации деталей машин и сооружений. Они могут быть использованы только для ограниченного числа простых по форме изделий, работающих в условиях статической нагрузки при температурах, близких к нормальной.

- Критерии оценки конструктивной прочности материала, которые находятся в наибольшей корреляции со служебными свойствами данного изделия и характеризуют работоспособность материала в условиях эксплуатации.

Конструкторская прочность металлов

Критерии конструктивной прочности металлических материалов можно разделить на две группы:

- критерии, определяющие надежность металлических материалов против внезапных разрушений (вязкость разрушения, работа, поглощаемая при распространении трещин, живучесть и др.). В основе этих методик, использующих основные положения механики разрушения, лежат статические или динамические испытания образцов с острыми трещинами, которые имеют место в реальных деталях машин и конструкциях в условиях эксплуатации (надрезы, сквозные отверстия, неметаллические включения, микропустоты и т. д.). Трещины и микронесплошности сильно меняют поведение металла под нагрузкой, так как являются концентраторами напряжений;

- критерии, которые определяют долговечность изделий (сопротивление усталости, износостойкость, сопротивление коррозии и т. д.).

Критерии оценки

Критерии оценки прочности конструкции в целом (конструкционной прочности), определяемые при стендовых, натурных и эксплуатационных испытаниях. При этих испытаниях выявляется влияние на прочность и долговечность конструкции таких факторов, как распределение и величина остаточных напряжений, дефектов технологии изготовления и конструирования металлоизделий и т. д.

Для решения практических задач металловедения необходимо определять как стандартные механические свойства, так и критерии конструктивной прочности.

Похожие материалы

Источник: https://www.metalcutting.ru/content/mehanicheskie-svoystva-metallov