- Почему так важно настраивать режимы плазменной резки перед началом работ

- Как правильно выбрать режим плазменной резки металла

- На что влияет ток при настройке режима плазменной резки

- Что еще нужно учесть при настройке режима плазменной резки

- Типичные ошибки оператора при выборе режима плазменной резки

- Плазменная резка металла: принцип работы плазмореза

- Устройство плазмореза

- Источник электропитания

- Плазмотрон

- Компрессор

- Принцип работы

- Технология

- Резка плазменной струей

- Плазменно-дуговая резка

- Виды плазменной резки

- Видео

- Принцип работы воздушно-плазменной резки металла

- Принцип работы плазменного резака

- Конструкция и принцип работы плазмотрона с совмещенным соплом и каналом

- Типы плазмотронов

- Автомат: принцип работы

- Какие газы используются, их особенности

- Достоинства и недостатки плазменной резки

- Возможности плазменной резки

- Плазменная резка для начинающих

- Плазма или газорезка?

- Как правильно выбрать аппарат плазменной резки?

- Расходные части

- Скорость с которой резать металл

- Как все работает

08.04.2020 VT-METALL

Вопросы, рассмотренные в материале:

- Почему так важно настраивать режимы плазменной резки

- Как правильно выбрать режим плазменной резки металла

- На что влияет ток при настройке режима плазменной резки

- Что еще нужно учесть при настройке режима плазменной резки

- Типичные ошибки оператора при выборе режима плазменной резки

Режимы плазменной резки настраиваются в зависимости от толщины и свойств обрабатываемого металла. От правильной настройки зависит не только качество реза, но также расход газа, сохранность металлообрабатывающего оборудования.

Ошибки при выборе режима плазменной резки могут привести к образованию двойной дуги, разрушающей сопло. Рез может быть неравномерным, расширяясь к низу, или выполняться неточно. Есть определенные правила выбора режимов резки, которые помогут избежать типичных ошибок при выполнении данного вида работ.

Почему так важно настраивать режимы плазменной резки перед началом работ

Работа начинается с запуска розжига. В момент включения энергетический источник, а таковым может быть инвертор или трансформатор, пускает высокочастотный ток в плазмотрон.

Под его воздействием внутри последнего образуется дежурная дуга с температурой от +6 000 до +8 000 °С.

Возникает она между наконечником сопла и электродом, поскольку первоначально получить дугу между электродом и поверхностью изделия очень сложно. Дежурная же дуга полностью заполняет собой канал.

После появления дежурной дуги камера начинает заполняться сжатым воздухом. Он проходит по патрубку, попадая на электрическую дугу, нагревается и быстро расширяется, становясь в 50–100 раз больше, чем ранее. Кроме того, ионизируясь, воздух теряет диэлектрические, а приобретает токопроводящие свойства.

Сопло плазмотрона сужается вниз и тем самым формирует струю воздуха, которая на выходе имеет скорость 2-3 м/с и температуру от +25 000 до +30 000 °С. Получившийся горячий ионизированный воздух и представляет собой плазму, электропроводность которой и обрабатываемого материала примерно равны.

Дежурная дуга гаснет в момент появления режущей (рабочей), которая возникает от соприкосновения плазмы с поверхностью заготовки. Затем происходит локальный нагрев обрабатываемого материала режущей дугой в месте разреза, плавление металла и появление линии реза. Поверхность заготовки покрывается частицами жидкого материала, сдуваемого струей воздуха, поступающей из сопла.

Одним из основных параметров резки плазмой является зазор факела. От расстояния между обрабатываемой заготовкой и соплом зависит несколько факторов:

- насколько устойчивой и плотной будет дуга;

- перпендикулярность краев заготовки.

Оптимальным, согласно документам по эксплуатации оборудования, называется расстояние от 1,5 до 10 мм. При следовании рекомендациям края реза должны получаться без дефектов.

Последствиями уменьшения зазора будут выгорание сопла и электрода.

Именно вследствие этого специалисты рекомендуют использовать модели аппаратов, снабженные специальным датчиком контроля, который помогает удерживать требуемые параметры.

Скорость работы напрямую влияет на качество выполнения работ. Идеальным считается вариант, когда угол между верхним и нижним краем реза на заготовке составляет ≤ 5°.

Обязательно надо помнить следующее:

- низкая скорость работы способствует излишнему расходу газа, образующего плазму, и созданию шлака, который требуется убирать;

- превышение скорости приводит к волнистости линии среза, при этом образующийся шлак плохо отделяется.

Как правильно выбрать режим плазменной резки металла

Наиболее эффективной плазменная резка становится при правильном выборе ее технологического режима.

Базовые показатели процесса – качество и скорость работы – для установленной толщины обрабатываемого материала должны определяться:

- расходом газа, образующего плазму;

- током дуги;

- характеристиками применяемого оборудования.

Важное значение имеет создание газовой струи. Влияние на нее оказывает модель плазмотрона, а также установленный режим резки.

Ошибка недопустима, поскольку приводит к появлению так называемой «двойной дуги», одна из которых идет по направлению «электрод – сопло», а вторая по направлению «сопло – поверхность заготовки».

Ее появление приводит к разрушению и сопла, и электрода, кроме того, изменяется форма заготовки.

VT-metall предлагает услуги:

Порошковая покраска металла

Скорость, с которой происходит резка плазмой, оказывает влияние на производительность, качество создаваемого среза, угол краев реза, количество образующегося грата.

Если скорость ниже оптимальной, то разрез расширяется книзу, а поверхность становится неровной, к тому же у нижнего края появляется грат.

Визуально данный режим резки выглядит как вертикально выходящий за нижний край заготовки факел горящего газа.

Видно, что по мере продвижения материал плавится еще до соприкосновения с дугой. Стабильность работы нарушается и становится возможным появление «двойной дуги».

Если же скорость выше оптимально установленной, происходит сужение реза книзу. При этом факел, выходящий вниз, прижат к нижней поверхности заготовки.

Кроме того, повышается вероятность того, что прорезывание остановится и появится сдвоенная дуга.

Если же скорость соответствует оптимальной, то ширина нижнего и верхнего края реза практически одинакова и разница минимальна. А выходящий факел имеет угол отклонения от вертикали ≤ 15–20°.

Снижение скорости обработки при сохранении тока и расхода сжатого воздуха способствует возрастанию напряженности дуги.

Качество сделанного реза определяется:

- углом наклона реза от перпендикуляра;

- радиусом верхнего края;

- шероховатостью реза;

- размерами зоны теплового воздействия.

Для создания реза высокого качества необходимо строгое соблюдение режима обработки.

На что влияет ток при настройке режима плазменной резки

Ток рабочей дуги следует делать минимально необходимым для требуемой производительности работ. Таким образом минимизируется расход используемых сопел, электродов, энергии.

Опытным путем выяснено, что часто возникают ситуации, когда на выбранный оператором ток влияет установленная в организации система оплаты труда. То есть в случае, когда оплата происходит исходя из расхода электродов, сопел и пр., работник стремится к оптимальному использованию режима обработки.

В случае же, когда оплата не привязана к расходу, а зависит от выработки (количества произведенных изделий), работник, увеличивая производительность, тратит больше электродов, сопел, энергии, а также времени, которое расходуется на замену в плазмотроне запасных частей.

Помимо этого, стоит помнить о снижении стойкости электрода при величине тока > 350 А. Частая смена сопел и электродов ведет к уменьшению производительности, а также повышению изнашиваемости держателя в плазмотроне. Поэтому специалисты не советуют увеличивать ток, даже если заготовка имеет большую толщину.

Что еще нужно учесть при настройке режима плазменной резки

Необходимо помнить, что канал сопла имеет высоту, которая определяет, насколько упадет напряжение в плазмотроне. Если холостой ход энергетического источника происходит при низком напряжении, то высокий канал сопла будет способствовать ограничению толщины разрезаемого материала.

Два цикла горения дуги определяют расход сжатого воздуха, поступающего в плазмотрон. Это:

- создание и горение дежурной дуги;

- горение основной (режущей) дуги на металл.

В процессе горения дежурной дуги необходимо контролировать расход сжатого воздуха таким образом, чтобы происходило стабильное зажигание пламени и его выдув из сопла. Причина в двух особенностях: большой расход воздуха приводит к уменьшению стабильности зажигания дуги, а малый расход – к невыдуванию факела из сопла.

В ходе горения режущей дуги оптимальный расход сжатого воздуха должен способствовать ее стабилизации внутри сопла, а также быстрому и качественному удалению жидкого материала из разреза. Нельзя забывать, что увеличенный расход газа ведет к уменьшению времени службы катодов в плазмотроне примерно в два, а иногда и в три раза.

При обработке материалов, чья толщина находится в пределах от 8 до 10 см, необходимо обращать повышенное внимание на равномерность прорезания заготовки по всей ее толщине. В качестве превентивной меры рекомендуется делать по краю канавку от 5 до 10 мм глубиной.

Получить ее можно двумя способами: снизив скорость обработки, а также вертикально перемещая плазмотрон, расположенный под определенным от торца углом. При дальнейшей работе дуга будет стабилизироваться краями разреза.

По завершении работы с канавкой следует начать резку, а затем можно увеличить скорость.

При работе с заготовками толщиной более 10 см необходимо снизить обжатие дуги. Это будет способствовать недопущению обрыва дуги, а также даст возможность пятну анода двигаться по всей глубине реза.

Для этого производят следующие действия: в сопле плазматрона на 1-2 мм делают меньше длину канала; в отверстии сопла увеличивают диаметр на 1-2 мм; расходование газа для образования плазмы уменьшают на 20–30 %.

При резке заготовок с толщиной более 1-1,5 см работник должен обращать особое внимание на пробивание дырок для вырезания замкнутого контура.

Избежать попадания частиц расплавленного материала на плазмотрон можно с помощью увеличения расстояния между обрабатываемым материалом и соплом в момент перехода дуги на материал.

Оборудование, предназначенное для тепловой обработки, предусматривает так называемый «подскок». Как только образуется сквозное отверстие, плазмотрон необходимо опустить.

Аппаратура с механизмом, двигающим плазматрон, может пробивать заготовки толщиной менее 6–8 см. После того как произойдет возбуждение дуги, плазмотрон поднимается на расстояние 1,5–2,5 см от заготовки, а затем, медленно опускаясь, передвигается по линии разреза. Это дает возможность частицам расплавленного материала стекать по появляющейся канавке и не попадать на плазмотрон.

Типичные ошибки оператора при выборе режима плазменной резки

Расходные материалы для резки плазмой выбираются в зависимости от обрабатываемого материала (нержавеющая сталь, обычная сталь, латунь и пр.), толщины заготовки, тока дуги, который выставляется на оборудовании, газов (как защитного, так и образующего плазму) и пр.

У работника (оператора) оборудования имеется специальное руководство, где обозначены расходные материалы, предлагаемые к использованию при различных режимах обработки.

Режимы плазменной резки и настройки отражены в инструкциях по применению, которые необходимо обязательно соблюдать.

Электроды и сопла следует использовать только соответствующие выбранному режиму обработки, в противном случае значительно ухудшается качество резки и увеличивается количество используемых расходников. Важно проводить резку плазмой с использованием того тока дуги, для которого созданы применяемые расходники.

Примером может стать плазменная обработка металла на 100 А резаком, рассчитанным на 40 А. Этого делать не стоит! Наилучшие результаты достигаются, когда значение тока на оборудовании составляет 95 % от номинального, для которого создавалось сопло.

В случае использования режима обработки с излишне низким током дуги рез зашлаковывается, а на обороте заготовки образуется избыток грата. Таким образом, получаемый рез будет иметь низкое качество. При слишком высоком токе, выставленном на аппарате плазменной обработки, время службы сопла уменьшается, причем значительно.

Ежедневной проверки требуют давление газа, образующего плазму, и его расход, а также жидкости, предназначенной для охлаждения.

При недостаточном расходе части аппарата плохо охлаждаются, что сокращает время их эксплуатации.

Охлаждающая жидкость может поступать в недостаточном количестве по причине износа насоса и фильтров, забитых отходами. Недостаток охлаждения является частой причиной поломок оборудования.

Для качественности реза и поддержки дуги необходимо следить за ровным давлением газа, образующего плазму. При чрезмерном давлении газа затруднен розжиг дуги. Это происходит даже при соблюдении остальных требований к настройке оборудования, процессу обработке и параметрам работы.

Излишне высокое давление газа, образующего плазму, приводит к порче электродов. Очистка газа от примесей перед его применением обязательна. Причина – ускоренный расход материалов и выход из строя самого плазмотрона. Оборудование для подачи воздуха (компрессор) в аппарат часто загрязняется влагой, различными маслами, а также частицами грязи, пыли.

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Плазменная резка металла: принцип работы плазмореза

Плазменная резка осуществляется аппаратом под названием плазморез. Он создаёт поток высокотемпературного ионизированного воздуха (плазмы), который разрезает заготовку.

Нужна плазменная резка металла, рекомендуем компанию «НФЗМ».

Принцип плазменной резки основан на свойстве воздуха в состоянии ионизации становиться проводником электрического тока.

Плазморез создаёт в плазмотроне плазму (ионизированный воздух, разогретый до высокой температуры) и сварочную дугу, которые осуществляют раскрой материала.

Устройство плазмореза

Плазморез состоит из нескольких блоков:

Устройство плазмореза. Плазменная резка осуществляется плазморезом, который состоит из нескольких блоков

Устройство плазмореза. Плазменная резка осуществляется плазморезом, который состоит из нескольких блоков

Источник электропитания

Источником электропитания может быть:

- трансформатор. Достоинством его является то, что он практически не чувствителен к перепадам напряжения электросети и позволяет резать заготовки большой толщины, а недостатком – значительный вес и низкий КПД;

- инвертор. Единственным его недостатком является то, что он не позволяет резать заготовки большой толщины. Достоинств много:

- при питании от него стабильно горит дуга;

- КПД на 30 % выше, чем у трансформатора;

- дешевле, экономичнее и легче трансформатора;

- его удобно использовать в труднодоступных местах.

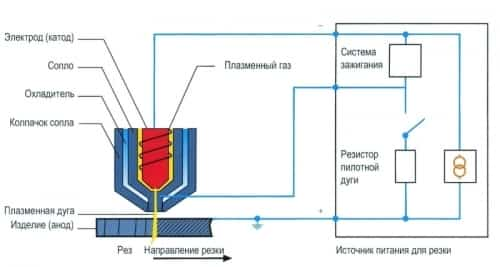

Плазмотрон

Плазмотрон – это плазменный резак, с помощью которого разрезается заготовка. Он является основным узлом плазмореза.

Конструкция и схема подключения плазмотрона

Конструкция и схема подключения плазмотрона

Конструкция плазмотрона состоит из следующих составляющих:

- электрод;

- сопло;

- охладитель;

- колпачок.

Узнайте больше об устройстве резака здесь.

Компрессор

Компрессор в плазморезе требуется для подачи воздуха. Он должен обеспечивать тангенциальную (или вихревую) подачу сжатого воздуха, которая обеспечит расположение катодного пятна плазменной дуги строго по центру электрода. Если этого не будет обеспечено, то возможны неприятные последствия:

- плазменная дуга будет гореть нестабильно;

- могут образоваться одновременно две дуги;

- плазмотрон может выйти из строя.

Принцип работы

Результат работы плазмотрона

Результат работы плазмотрона

Принцип действия плазмотрона заключается в следующем. Создаётся поток высокотемпературного ионизированного воздуха, электропроводность которого равна электропроводности разрезаемой заготовки (т.е. воздух перестаёт быть изолятором и становится проводником электрического тока).

Образуется электрическая дуга, которая локально разогревает обрабатываемую заготовку: металл плавится и появляется рез. Температура плазмы в этот момент достигает 25000 – 30000 °С. Появляющиеся на поверхности разрезаемой заготовки частички расплавленного металла будут сдуваться с нее потоком воздуха из сопла.

Технология

Технология плазменной резки металла вкратце может быть описана следующим образом. Плазменной обработке поддаются все виды металлов толщиой до 220 мм.

Эффект появляется после воспламенения плазмообразующего газа при образовании искры в контуре электрической дуги (между наконечником форсунки и неплавящимся электродом. От искры загорается поток газа, здесь же он ионизируется, превращаясь в управляемую плазму (с крайне высокой, 800 и даже 1500 м/с скоростью выхода).

В выходном отверстии, от сужения, происходит ускорение потока плазмообразующего носителя. Высокоскоростная плазменная струя позволяет получить температуру на выходе около 20 0000с. Узконаправленная струя в тысячи градусов буквально проплавляет материал в точечной области воздействия, нагрев вокруг места обработки незначительный.

Интересное: Подбор режимов плазменной резки для станков с ЧПУ

Плазменно-дуговой способ используется с замыканием обрабатываемой поверхности в проводящий контур. Другой вид резки (плазменной струей) — работает при наличии стороннего (косвенного) образования высокотемпературного компонента в рабочей схеме плазмотрона. Нарезаемый металл не включен в проводящий контур

Резка плазменной струей

Раскрой заготовок плазменной струей применяется для обработки материалов, не проводящих электрический ток. При резке этим методом дуга горит между формирующим наконечником плазмотрона и электродом, а сам разрезаемый объект в электрической цепи не участвует. Для разрезания заготовки используется струя плазмы.

Плазменно-дуговая резка

Плазменно-дуговой резке подвергаются токопроводящие материалы. При выполнении резки этим методом дуга горит между разрезаемой заготовкой и электродом, её столб совмещен со струей плазмы. Последняя образуется за счет поступления газа, его нагрева и ионизации.

Газ, продуваемый через сопло, обжимает дугу, придает ей проникающие свойства и обеспечивает интенсивное плазмообразование. Высокая температура газа создает высочайшую скорость истечения и увеличивает активное воздействие плазмы на плавящийся металл. Газ выдувает из зоны реза капли металла.

Для активизации процесса используется дуга постоянного тока прямой полярности.

Плазменно-дуговая резка применяется при:

- производстве деталей с прямолинейными и фигурными контурами;

- вырезании отверстий или проемов в металле;

- изготовлении заготовок для сварки, штамповки и механической обработки;

- обработке кромок поковок;

- резке труб, полос, прутков и профилей;

- обработке литья.

Виды плазменной резки

В зависимости от среды, существуют три вида плазменной резки:

- простой. Этот метод подразумевает использование только воздуха (или азота) и электрического тока;

- с защитным газом. Применяются два вида газа: плазмообразующий и защитный, который сохраняет зону реза от влияний окружающей среды. В результате повышается качество реза;

- с водой. В этом случае вода выполняет функцию, аналогичную защитному газу. Кроме того, она охлаждает компоненты плазмотрона и поглощает вредные выделения.

Основанная на указанных принципах плазменная резка обеспечивает не только высокопроизводительное производство, но и совершенно пожаробезопасное: применяемые в технологии материалы не огнеопасны.

Видео

- Посмотрите ролики, где наглядно объясняется, как происходит плазменная резка:

Принцип работы воздушно-плазменной резки металла

Воздушно-плазменная резка: на чем основан принцип осуществления. Плазма, производящая резку, является разогретым газом с высоким значением электропроводности. Его еще называют ионизованным. Генерируется плазма специальным дуговым элементом. Принято называть этот способ резки плазменным.

Обычная дуга сжимается плазмотроном. Ионизованный газ вдувается в нее, с помощью чего она может генерировать горячий воздух. Она способна производить обработку, при помощи повышенной температуры. Металл разрезается, плавясь при этом.

Осуществление обработки металла происходит благодаря, как плазменной дуге, так и струе. В первом варианте на металлическое изделие оказывается прямое воздействие, во втором — косвенное.

Наиболее распространенным и действенным является метод резки с помощью действия напрямую. Для материала, который не обладает электропроводностью (как правило это неметаллические изделия) применяют способ непрямого влияния.

При любом из вариантов разрезаемый материал не теряет агрегатного состояния и его конструкция слабо подвергается деформации.

Интересное: Подбор режимов плазменной резки для станков с ЧПУ

Принцип работы плазменного резака

Плазмотрон – это техническое устройство, которое образует электрический разряд между электродом (катодом) и поверхностью обрабатываемого изделия (анодом), это происходит в потоке газа который образует плазму.

Принцип работы устройства: для охлаждения применяется вода или газ, для получения плазмы используется плазмообразующий газ.

Поток входящего в камеру газа подвергается нагреванию до высоких температур после чего ионизируется, тем самым приобретает свойства плазмы. Плазмообразующий газ и охлаждающий подаются в различные каналы плазматрона.

При подаче питания между катодом и соплом образуется так называемый вспомогательный разряд, визуально её можно видеть как небольшой факел.

Основная (рабочая дуга) образуется при касании второстепенного разряда обрабатываемой поверхности, которая в данном случае выполняет роль анода (плюс).

Стабилизация разряда может осуществляться магнитным полем, водой либо газом, зачастую стабилизирующий газ является и плазмообразующим.

После этого можно проводить резку материала, нанесение покрытий, сварку, наплавку или даже добычу полезных ископаемых, путём разрушения горных пород.

Условно конструкцию плазмотрона можно представить как несколько основных элементов:

- изолятор;

- электрод;

- сопло;

- механизм для подвода плазмообразующего газа;

- дуговая камера.

Конструкция и принцип работы плазмотрона с совмещенным соплом и каналом

Особенностью плазмотрона, использующего воздушно-плазменную резку является совмещение канала и сопла. Воздух проходит через канал сопла наружу.

Принцип работы схож, при подаче электропитания промеж катодом и соплом образуется вспомогательный разряд. Воздух закрученный по спирали, стабилизирует и сжимает столб рабочего разряда.

Он же предотвращает соприкосновение электрической дуги стенок соплового канала.

Типы плазмотронов

Плазмотроны можно условно разделить на три глобальных типа

- электродуговые;

- высокочастотные;

- комбинированные.

Устройства работающие на основе электрической дуги оснащены одним катодом, который подключен к источнику питания постоянного тока. Для охлаждения применяют воду, которая находится в охладительных каналах.

Можно выделить следующие виды электродуговых аппаратов

- с прямой дугой;

- косвенной дугой (плазмотроны косвенного действия);

- с использованием электролитического электрода;

- вращающимися электродами;

- вращающейся дугой.

Автомат: принцип работы

Станок плазменной автоматической резки имеет:

- пульт управления,

- плазмотрон

- рабочий стол для заготовок.

Автомат для резки (Китай). Источник фото: ru.made-in-china.com

Автомат для резки (Китай). Источник фото: ru.made-in-china.com

На пульте управления происходит корректировка предварительно установленных программ, если резка отклоняется от установленных параметров. Для оперативного исправления в процессе работы и выбора оптимальных режимов резания.

Через установленный на рабочем столе лист, пропускается электрический ток. Между поверхностью листа и плазмотроном пробегает первичная электродуга. В которой сжатый воздух, разогревается до состояния плазмы. Первичная дуга скрывается в раскаленной ионизированной струе, которая и режет металла.

Резка начинается с середины или с края. Чем чаще происходит прерывание дуги и зажигание новой искры, тем меньше становится ресурс сопла и катода.

Грамотный оператор автоматической резки выбирает режимы резания по таблице и отталкиваясь от конкретных условий (толщина металла, диаметр сопла). Благодаря чему можно добиться значительного сокращения расходов.

По окончанию операции, автомат самостоятельно оповестит оператора, выключит и отведет плазмотрон от материала.

Интересное: Подбор режимов плазменной резки для станков с ЧПУ

Какие газы используются, их особенности

Плазменная резка металла представляет собой процесс проплавления и удаления расплава за счет теплоты, получаемой от плазменной дуги. Скорость и качество резки определяются плазмообразующей средой.

Также, плазмообразующая среда влияет на глубину газонасыщенного слоя и характер физико-химических процессов на кромках среза.

При обработке алюминия, меди и сплавов, изготовленных на их основе, используются следующие плазмообразующие газы:

- Сжатый воздух;

- Кислород;

- Азотно-кислородная смесь;

- Азот;

- Аргоно-водородная смесь.

Важно! Для некоторых марок металла недопустимо применение определенных плазмообразующих смесей (к примеру, для резки титана нельзя использовать смеси, содержащие в составе азот или водород).

Все газы, используемые при выполнении плазменной обработки, условно делятся на защитные и плазмообразующие.

В целях бытового назначения (толщина до 50 мм, сила тока дуги – менее 200 А) применяется сжатый воздух, который может использоваться как защитный, так и плазмообразующий газ, а в более сложных условиях промышленного назначения применяются другие газовые смеси, которые содержат кислород, азот, аргон, гелий или водород.

Достоинства и недостатки плазменной резки

Обработка металлов аппаратами или станками плазменной резки дает в работе целый ряд преимуществ.

- По сравнению с кислородной горелкой, плазморез обладает более высокой мощностью, и соответственно, производительностью, и по данному параметру уступает только лазерным установкам промышленного масштаба.

- Плазменная резка выгодна с экономической точки зрения при толщине металла до 60 мм. Для резки материалов с толщиной более 60 мм рекомендуется использовать кислородную резку.

- Современные плазморезы отличаются высокоточной и качественной обработкой металлов. Срез получается «чистый», с минимальной шириной, благодаря чему, практически не требует дополнительной шлифовки.

- Также, плазменно-дуговая обработка характеризуется универсальностью применения, безопасностью и низким уровнем загрязнения окружающей среды.

Из недостатков можно отметить скромную толщину среза (до 100 мм), а также невозможность одновременной работы двух плазморезов и соблюдение жестких требований к отклонениям от перпендикулярности среза.

Возможности плазменной резки

Сфера применения плазменной резки очень разнообразна, благодаря своей универсальности и диапазону обрабатываемых металлов и металлических сплавов. Автоматизированная и ручная плазменная резка материалов широко применяется на предприятиях и во многих отраслях промышленности для выполнения обработки:

- Труб;

- Листового металла;

- Чугуна;

- Стали (в т.ч. нержавеющей);

- Бетона;

- Отверстий;

- Фигурной и художественной резки.

Характеристики плазморезов позволяют выполнять обработку нержавеющей стали, что недоступно кислородным горелкам. Плазморезы практически незаменимы для обработки тонкой листовой стали.

Особого внимания заслуживают ручные устройства, которые отличаются компактными размерами и экономичным потреблением электроэнергии.

Технология плазменно-дуговой резки особенно ценится за выполнение чистого среза без «наплывов», что положительно влияет на скорость и точность выполнения работ, а также на производственные возможности предприятий.

Плазменная резка для начинающих

Уважаемые покупатели, в этой статье мы хотим вам рассказать что такое плазменная резка металлов, показать ее основные преимущества, рассказать об устройстве плазменных аппаратов и как их использовать, а теперь обо всем этом по порядку.

Иногда наши покупатели приобретая аппарат плазменной резки с удивлением узнают, что для его работы необходим компрессор. Компрессор необходим для того, чтобы выдувать металл который вы режете. Без компрессора резать плазмой невозможно.

Компрессор подключается к аппарату, а к аппарату подключается плазматрон (плазменная горелка), так вот, когда возникает дежурная дуга между катодом и соплом, воздух эту дугу выдувает наружу, где дуга переходит в основную дугу при соприкосновении с металлом; далее происходит процесс плавления металла и выдувания его жидкой части из зоны расплава. При выборе компрессора стоит обратить особое внимание на его качество и на его параметры. Корректная работа аппарата плазменной резки возможно только в сочетании с хорошим компрессором. Мы рекомендуем использовать компрессоры способные выдавать 5-6 атмосфер.

Еще одна немаловажная деталь, на которую мы хотим обратить ваше внимание. В компрессоре должен стоять фильтр воздуха, он может быть встроен в компрессор изначально, а может подключаться отдельно.

Воздух, который будет проходить через аппарат плазменной резки и выходить из плазматрона, должен быть чистым, в него не должны попадать никакие посторонние предметы и вещества. Недопустимо попадание паров и частиц масла, мельчайшей частицы металлической стружки, пыль и грязь.

Особенно это важно, если вы планируете использовать плазму на пыльных производствах, в гаражах, цехах с бетонными полами и т.д. Чем чище воздух – тем лучше рез!

Если вы будете соблюдать эти условия, аппарат будет работать корректно и без сбоев.

Плазма или газорезка?

Мы не будем говорить о том, что газорезка хуже чем плазменная резка.

У газорезки есть ряд преимуществ перед плазмой, например при резе металлолома в больших количествах вам не справиться с этой задачей если использовать плазменную резку.

Плазменная резка экономически целесообразна при толщине металла до 50 мм, при большей толщине преимущество переходит к кислородной резке. Но качество и скорость раскроя всегда на стороне плазменной резки.

Для газорезки нужен газ, для плазмы нужно электричество. Выделим два основных преимущества плазмы: первое – вам не нужен газ (ацетилен) вы не связываетесь с взрывоопасными газами, второе — вы можете резать различные типы металлов (сталь, нержавейка, медь, алюминий и пр.)

Таким образом кому-то необходима газорезка, кому-то подойдет плазма, выбор за вами.

Как правильно выбрать аппарат плазменной резки?

Здесь все очень просто. Чем мощнее плазменный аппарат, тем толще металл он может резать. Если вы планируете резать разные толщины, вам лучше выбрать мощные аппарат, если вы будете резать тонкие металлы, вам нет необходимости покупать мощные аппарат, достаточно приобрести сорока амперный аппарат.

Обратите внимание на такое понятие, как качество реза. Рез может быть «грязный» и «чистый». Грязный рез – это когда вам нужно просто отрезать кусок металла и для вас не имеет значение какой срез будет, аккуратный или нет. Чистый рез — это максимально ровно отрезанный металл. Как правило, производители указывают в параметрах грязный рез.

Чтобы понять чистый рез, вам нужно отнять порядка 25% от указанной толщины. Так например если производитель указал 12 мм – значит чистый рез составит 8-9 мм. Не думайте, что производители вас обманывают, это всемирная практика указать в параметрах грязный рез, а не чистый.

Этот параметр показывает максимальную возможность аппарата, а вы уже сами выбираете как вам резать металл, по “грязному” или по “чистому”.

Кроме того, перед покупкой желательно понять как часто вы будете включать аппарат плазменной резки. Обратите внимание на ПВ приобретаемого аппарата. Если ПВ аппарата 60% — значит в 10 минутном цикле вы можете резать 6 минут, а 4 минуты аппарат будет отдыхать, если ПВ 100% — значит можно не отрываться от работы, аппарат будет работать постоянно.

Расходные части

Покупая аппарат плазменной резки, мы рекомендуем вам узнать у поставщика как обстоят дела с расходкой для плазменной горелки. Практически все производители вместе с аппаратом кладут расходные части, вы можете приступать к резке незамедлительно, но расходка горит, независимо от производителя.

И когда встает вопрос о замене, выясняется, что там где аппарат покупался – “расходки” нет. Мы часто сталкиваемся с такими случаями, когда помогаем людям подобрать расходку, и стоит признать, что не всегда это получается. Расходка не всегда стыкуется.

Так, например, расходка для аппаратов китайского происхождения не подходит к европейским товарам или американским. Кроме того, нет возможности поменять плазматрон (плазменную горелку) – разные разъемы.

В нашем интернет-магазине продаются аппараты плазменной резки произведенные в Китае, все расходные части для горелок CUT всегда в наличии и как показывает практика, китайская расходка подходит практически на все аппараты сделанные в Китае.

Скорость с которой резать металл

Этот вопрос нам часто задают покупатели. Определенного ответа на него нет, вы поймете, как быстро вам надо будет вести плазматрон по металлу только в процессе обучения, приноровиться очень просто. Все зависит от толщины металла и амперажности, которую вы выставите.

Когда вы приступите к резу, вы сразу увидите — если вы ведете плазматрон очень быстро (в таком случае металл не будет прорезаться полностью) если очень медленно (в этом случае вы просто будете расходовать воздух и электроэнергию).

Перед тем как резать нужные вам заготовки или отрезки, мы рекомендуем потренироваться на ненужных обрезках, чтобы выбрать оптимальный режим и скорость реза.

Еще один совет, когда вы включите аппарат – поставьте ток на максимум, а во время реза уменьшайте его, пока не поймете, что этого тока достаточно для реза вашей толщины металла. Начинайте с больших токов, затем идите на понижение.

И ещё, не старайтесь ставить максимальный ток, чтобы отрезать побыстрее, так как чем больше ток, тем быстрее выходит из строя расходка; не делайте слишком частые поджиги, поскольку именно в момент поджига происходит интенсивное «выветривание» тугоплавкой вставки на катоде и преждевременный выход его из строя, т.е. нажали на кнопку и режьте непрерывно. Если по условиям работы вам необходимо делать короткие резы, например резать сетку – приготовьтесь к частой замене расходки.

Как все работает

Установки плазменной резки имеют напряжение холостого хода 250-300 В.

При нажатии на кнопку подаётся сжатый воздух и одновременно между катодом и соплом во внутренней камере плазмотрона прикладывается это напряжение холостого хода, но чтобы пробить этот промежуток и зажечь плазму, необходима поджигающая искра – эту функцию поджига выполняет осциллятор (напряжение поджига порядка 5-10 кВ). Как только дуга зажглась (и дуга в этот момент называется дежурной) воздух выдувает плазму наружу. Ток дежурной дуги как правило в мощных аппаратах ограничен внутри мощным сопротивлением для экономии расходки, для реза не предназначен; дежурная дуга горит 2-3 сек. Если в течение этого времени дуга не коснулась металла или металл по каким-то причинам не соединён с «+» установки (например, обрыв обратного кабеля), то дуга гаснет. Если же всё прошло нормально, то дежурная дуга переходит в основную дугу, блок осциллятора отключается. Далее происходит плавление металла дугой и одновременное выдувание расплавленного материала из расплава. Горение основной дуги происходит между тугоплавкой вставкой из гафния, впрессованной в торец катода и материалом изделия. Наибольшее разрушение этой вставки происходит именно в момент поджига, поэтому лучше стараться избегать слишком частых включений в целях экономии расходки.

Выбрать аппарат плазменной резки можно здесь.

Для наглядности, мы провели несколько тестов. Аппарат Сварог CUT 100 разрезал металл толщиной 10 мм. с увеличением до 35 мм. Ток резки был выставлен 90 Ампер.

Аппарат Сварог CUT 40 разрезал пластину толщиной 4 мм. Ток резки 20 Ампер.