- Назначение электроэрозионных станков

- Конструкция электроэрозионного станка

- Станина станка

- Рабочий стол станка

- Проволочный конвейер

- Принцип работы электроэрозионного станка

- Параметры, которые влияют на скорость и точность обработки

- Возможности электроэрозионного станка

- Выводы

- Высокие технологии

- Электроэрозионная обработка

- Технология электроэрозионной обработки металла

- Границы применения электроэрозионной обработки

- Электроэрозионная резка металла

- Проволочно-вырезные станки

- Электроэрозионные прошивные станки

- Самодельные электроэрозионные станки

- Электроэрозионная резка металла на проволочном станке — Станки, сварка, металлообработка

- Суть электроэрозионной обработки

- Электроэрозионная резка

- Электроискровая обработка

- Электроимпульсная обработка

- Электроэрозионный станок

- Технология электроэрозионной обработки металлов

- Основной принцип работы

- Типы используемого оборудования

- Преимущества обработки

- Технология обработки

- История электроэрозионной технологии — Центр эрозионных технологий им. Лазаренко

Современные устройства, машины, приборы и механизмы состоят из более сложных деталей, если сравнивать их с устройствами, которые выходили ранее. На данном этапе технического прогресса от устройств требуется выполнение больших объёмов работы. Люди склонны всё механизировать для того, чтобы упрощать свою повседневную жизнь, а также для достижения новых результатов в исследованиях или в таких областях, как строительство, промышленность и так далее. Вместе со сложностью деталей соответственно усложнилась их обработка.

Современные устройства, машины, приборы и механизмы состоят из более сложных деталей, если сравнивать их с устройствами, которые выходили ранее. На данном этапе технического прогресса от устройств требуется выполнение больших объёмов работы. Люди склонны всё механизировать для того, чтобы упрощать свою повседневную жизнь, а также для достижения новых результатов в исследованиях или в таких областях, как строительство, промышленность и так далее. Вместе со сложностью деталей соответственно усложнилась их обработка.

Для обрабатывания деталей используют различные устройства. Они различаются и принципом работы, и назначением, и в других аспектах. Но огромное количество специалистов подчёркивает преимущество использования электроэрозионных станков, которые предназначены для обработки различных деталей, причём с весьма убедительными результатами и показателями.

Если вам нужно купить электроэрозионный станок, рекомендуем обратиться за консультацией в компанию Доминик. Компания специализируется на поставках и обслуживании электроэрозионных станков в России и имеет большой опыт работы с предлагаемым оборудованием.

Много станков в наличии, ознакомиться со станками можно на площадках компании в Москве и Челябинске.

Специалисты компании осуществляют доставку и запуск оборудования, проводят обучение персонала, осуществляют гарантийное и постгарнтийное обслуживание, оказывают техническую поддержку.

Ассортимент компании представлен на странице ‘Электроэрозионные станки’. Вы можете сразу перейти в нужный вам раздел и ознакомиться с характеристиками:

- DK77 электроэрозионные проволочно-вырезные станки;

- SCT высокоточные электроэрозионные проволочно-вырезные станки с сервоприводом;

- HQ703 электроэрозионные сверлильные станки супердрели;

- Электроэрозионные прошивные станки с одной управляемой осью Z.

Назначение электроэрозионных станков

Электроэрозионные станки применяются для вырезания различных заготовок, имеющих самую разную форму и размеры. Обработка происходит либо под прямым углом, либо под углом от 1 до 30 градусов. Угол, под которым производится обработка заготовок, зависит прежде всего от комплектации станка. Начало реза может происходить от кромки заготовки, а также и изнутри её через отверстие, которые предварительно просверлено. Электроэрозионные станки предназначаются для производства деталей с точностью до 0,015 миллиметра.

Электроэрозионные станки применяются для вырезания различных заготовок, имеющих самую разную форму и размеры. Обработка происходит либо под прямым углом, либо под углом от 1 до 30 градусов. Угол, под которым производится обработка заготовок, зависит прежде всего от комплектации станка. Начало реза может происходить от кромки заготовки, а также и изнутри её через отверстие, которые предварительно просверлено. Электроэрозионные станки предназначаются для производства деталей с точностью до 0,015 миллиметра.

Основным предназначением электроэрозионных станков считается замена штамповки. Станки такого типа могут вырезать сразу несколько заготовок, благодаря возможности пакетной обработки. При этом не требуется последующая фрезеровка детали, так как при обработке не происходит поверхностной деформации обрабатываемой заготовки.

Также станок позволяет производить различные матрицы и шаблоны. Одним из его больших преимуществ является то, что он может быть легко и быстро перенастроен.

В принципе, вся перенастройка электроэрозионного станка заключается в выполнении нескольких операций: сначала нужно загрузить из AUTOCAD требуемый чертёж, затем произвести несколько действий уже на компьютере, после чего настроить генератор и уже после этого можно начинать обработку следующей заготовки. Опытные операторы тратят на настройку устройства в среднем всего 15 минут.

Конструкция электроэрозионного станка

Станки такого типа состоят из следующих узлов:

- Защитный щиток барабана.

- Барабан проволочный.

- Подвижный стол проволочного барабана.

- Концевики-ограничители для настройки использования намотанной проволоки на барабане, а также кнопки для переключения направления вращения.

- Регулировка подачи СОЖ снизу и сверху.

- Панель, предназначенная для управления устройством.

- Шкаф электрооборудования устройства.

- Конические опоры станка, настраиваемые по высоте.

- Литая станина коробчатого типа, отлитая из чугуна.

- Проушины монтажные.

- Колесо, предназначенное для вертикальной подачи верхнего рукава.

- Колонна.

- Осветительная лампа.

- Механизм, позволяющий осуществлять наклон проволоки.

- Нижний рукав, состоящий из двух направляющих роликов и одного твердосплавного электрода.

- Рабочий стол.

- Кожух рабочего стола, защищающий от брызг.

- Верхний рукав, состоящий из трёх направляющих роликов и двух твердосплавных электродов.

- Колёса для подачи рабочего стола.

Далее будут рассмотрены более подробно несколько отдельных частей механизма электроэрозионных станков.

Станина станка

Данная деталь отливается из чугуна. В камере сняты внутренние напряжения. Внутреннее пространство станины предназначено для монтажа электрооборудования, так как сама станина имеет коробчатый тип. Рабочая часть станины в прецизионно отшабрена и отшлифована в некоторых местах, а именно: на каретке барабана, на креплениях колонны и на направляющих рабочего стола.

Рабочий стол станка

Это очень важная составляющая электроэрозионного станка. Состоит рабочий стол из двух плит, которые установлены на шарико-роликовые направляющие. Плиты устанавливают друг над другом.

Это очень важная составляющая электроэрозионного станка. Состоит рабочий стол из двух плит, которые установлены на шарико-роликовые направляющие. Плиты устанавливают друг над другом.

Если существует потребность в перемещении стола, то нужно задействовать два шаговых двигателя. Делается это при помощи двух шарико-винтовых пар. Также можно менять положение рабочего стола вручную, при этом используя колесо подачи, которые закреплены всё на тех же валах шарико-винтовых пар.

Проволочный конвейер

Данная часть станка состоит из проволочного барабана, а также системы роликовых направляющих, которые размещены в нижнем и верхнем рукавах.

Управляющий компьютер и генератор могут быть размещены либо в стойке, либо в рабочем столе с тумбой. Отличия лишь в стоимости устройства, монолитности компоновки, а также в дизайне всего оборудования.

Принцип работы электроэрозионного станка

После того как выше были рассмотрены конструктивные аспекты существующих электроэрозионных станков, следует разобраться в принципе их работы. Нельзя не упомянуть, что процедуры обработки деталей, которые применяются на устройствах такого типа, позволяют достигать просто поразительных результатов.

После того как выше были рассмотрены конструктивные аспекты существующих электроэрозионных станков, следует разобраться в принципе их работы. Нельзя не упомянуть, что процедуры обработки деталей, которые применяются на устройствах такого типа, позволяют достигать просто поразительных результатов.

Для начала пару слов о том, что такое электрическая эрозия, ведь как мог уже догадаться читатель из названия станка, именно эта реакция стоит в основе работы таких устройств.

Разрушение верхнего слоя поверхности материала под влиянием внешнего воздействия, осуществляемого электрическими разрядами, называется электрической эрозией. Именно этот процесс и стал основой для обработки различных материалов и деталей, который называется электроэрозионным.

Сама электроэрозионная обработка осуществляется путём изменения размеров, формы, шероховатости и свойств поверхности обрабатываемой заготовки под влиянием электрических разрядов в результате электрической эрозии, воздействующих на заготовку при обработке.

Из-за того, что в зоне разряда действуют весьма высокие температуры (8000 — 12000 градусов по Цельсию), металл подвергается следующим изменениям: нагрев, затем последующее расплавление и даже частичное испарение.

Для того чтобы получить такие высокие температуры в зоне разряда, создаётся большая концентрация энергии, которая достигается благодаря генератору электрических импульсов. Сам процесс электроэрозионной обработки происходит в рабочей жидкости, а именно в дистиллированной воде. Она заполняет пространство между имеющимися электродами.

Одним из этих электродов является сама заготовка, а вторым — электрод-инструмент (электрод трубчатый).

Под действием сил, которые возникают в канале разряда, а также благодаря тому, что электрод быстро вращается, происходит выброс уже жидкого и парообразного металла из зоны разряда в окружающую его рабочую жидкость, а затем его застывание в ней с образованием отдельных мелких частей. В заготовке, под действием импульса тока, образуется отверстие. Кроме этого, можно наблюдать угар электрода-инструмента, происходящий параллельно образованию отверстия.

Следует заметить, что электрод-инструмент обязательно должен быть изготовлен из материала с высокой эрозионной стойкостью.

Такими материалами, которые обладают таким важным качеством и которые способны обеспечить стабильность протекания процесса электроэрозии, являются: вольфрам, графит, алюминий, латунь, медь и графитовые материалы. Обычно в таких станках используются медные или латунные трубчатые электроды.

Параметры, которые влияют на скорость и точность обработки

Для того чтобы ещё лучше разобраться в работе электроэрозионных станков и влиять на её качество, можно указать несколько важных параметров, которые напрямую влияют на точность и скорость процесса обработки:

- материал заготовки;

- материал, из которого изготовлен электрод-инструмент (медь или латунь);

- сопротивление диэлектрической жидкости;

- режимы обработки, а если быть точнее, то режимы работы генератора электрических импульсов станка;

- диаметр используемого трубчатого электрода, используемого как электрод-инструмент.

Кроме вышеназванных параметров можно назвать ещё один, который также может оказывать большое влияние на процесс электроэрозионной обработки.

Этим параметром является положение универсального патрона для крепления электродов, а именно прямолинейность его нахождения относительно оси Х.

Поэтому пользователю станка настоятельно рекомендуется осуществлять поверку патрона на регулярной основе.

Возможности электроэрозионного станка

После того, как были обговорены все тонкости процесса обработки на электроэрозионном станке, можно упомянуть о возможностях этого очень полезного устройства, со столь внушительным функционалом.

Электроэрозионный станок:

-

способен производить обработку деталей из практически любого токопроводящего материала;

способен производить обработку деталей из практически любого токопроводящего материала; - довольно прост в использовании, что заключается в том, что требуемый режим работы станка может быть выбран из длинного списка имеющихся предустановленных режимов, путём выбора ввода его порядкового номера;

- очень прост в изменении режима обработки. Это является очень серьёзным достоинством электроэрозионного станка, так как режим обработки можно менять даже в процессе обработки;

- предоставляет возможность осуществлять быструю обработку, а также обработку с высокой точностью;

- позволяет сэкономить средства. Может это покажется и незначительным преимуществом таких станков, но не сказать о нём нельзя. Дело в том, что электроэрозионные станки используют в качестве диэлектрической жидкости дистиллированную воду, что значительно понижает стоимость эксплуатации станков такого типа. Так что, в отличие от других устройств, которые используют другие жидкости, электроэрозионные станки могут помочь своим пользователям экономить свои средства;

- предоставляет возможность обработки заготовок различных форм и размеров. Предполагается также обработка самых сложных заготовок различных конфигураций: спиралевидных, полых, сферических и так далее;

- обладает функцией памяти. Она заключается в том, что даже при внезапном отключении станка, не произойдёт сброс важных параметров режима и координат, так что после включения электроэрозионного станка можно будет спокойно продолжить работу.

Выводы

- Целый ряд достоинств, а также нетипичный принцип работы, которые позволяет достигать выдающихся результатов при обработке различных заготовок, делают это обрабатывающее оборудование настоящим титаном среди устройств другого типа, но предназначенных также для обработки различных заготовок.

- Простота эксплуатации электроэрозионных станков позволяет осуществлять на нём работу даже тем пользователям, которые ранее не имели опыта или определённых навыков работы с таки оборудованием.

- Принцип работы электроэрозионных станков, заключающийся в использовании электрической эрозии для обработки заготовок, позволяет добиваться очень качественных результатов.

- Фёдор Ильич Артёмов

- Распечатать

Источник: https://stanok.guru/stanki/elektroerozionnye-stanki-i-princip-raboty.html

Высокие технологии

Главная страница » Электроэрозионная обработка

Электроэрозионная обработка

Электроэрозионная обработка (ЭЭО) заключается в изменении формы, размеров, шероховатости и свойств поверхности электропроводной заготовки под действием электрических разрядов между заготовкой и электродом-инструментом.

ЭЭО относится к электрофизическим методам обработки. Ее технология придумана супружеской парой российских ученых Лазаренко еще в 50-х годах двадцатого века. Но нынешнее использование она обрела только в семидесятых.

ЭЭО дает возможность изготавливать предметы, которые невозможно получить с помощью традиционного механического метода обработки металлов. Можно создать глубокие пазы, делать изделия с малыми внутренними радиусами, выполнять точную штамповую оснастку и многие другие виды работ.

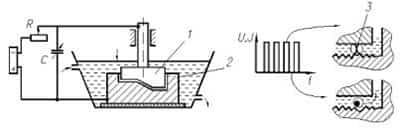

Суть процесса электроэрозионной обработки

Два электрода, одним из которых является электрод-инструмент (1), а вторым само металлическое изделие (2) помещаются в жидкость с низкой диэлектрической проницаемостью и соединяются с генератором электрических импульсов. Электроды имеют разную полярность.

Так между двумя электродами образуется электрическое поле, причем напряженность этого поля зависит от расстояния между самими электродами. При приближении электрода-инструмента к электроду-заготовке напряженность возрастает, и как только электроды сблизятся до определенной малой величины (5…100 мкм) произойдет пробой диэлектрической жидкости. Жидкость нагреется до высоких температур и образуется газовый пузырь из паров жидкости. Возникший разряд электрического тока протекает как раз уже в газовой среде пузыря, под действием этого разряда и происходит нагревание и расплавление участка заготовки, Расплавленный маленький участок материала охлаждается и застывает в виде «шариков» диаметром 0,005…0,01 мм в диэлектрической жидкости, опускается на дно ванны или удаляется потоком жидкости, а на обрабатываемой поверхности образуется лунка. В виду локального нагрева электродов до высоких температур, ЭЭО называют обработкой, основанной на тепловом действии электрического тока.

Такие разряды происходят периодически, импульсно. Частота импульсов и их длительность играют важную роль на достижение качества обрабатываемой детали. Например, чем меньше длительность импульса, тем меньше шероховатость поверхности.

Движение инструмента вызывает дальнейшие разряды один за другим, при этом разряд всегда происходит между ближайшими точками электродов. Даже на гладких поверхностях имеются микронеровности, и при сближении электродов всегда найдутся две близкорасположенные друг к другу точки электродов, между ними и происходит разряд.

Таким образом процесс ЭЭО состоит из двух этапов: сначала происходит электрический пробой диэлектрической жидкости, а затем устанавливается дуговой разряд.

Процесс ЭЭО основан на электрической эрозии, т.е. разрушении верхнего слоя поверхности детали от воздействия электрических разрядов. Когда-то этот процесс считался только как отрицательный, но с применением его в качестве размерной обработки материалов, он приобрел и положительный эффект.

Процесс электроэрозионной обработки происходит до тех пор, пока не будет выбран весь материал или не будут достигнуты нужные размеры детали. Заготовка постепенно будет принимать форму инструмента.

В качестве диэлектрической жидкости выступают ликвидные смеси, такие как: керосин, спиртовые растворы, маслянистые жидкости, вода и т.д.

В представленной схеме заготовка имеет положительный полюс и она является анодом, а инструмент отрицательный полюс, он является катодом.

От воздействия разрядов происходит разрушение обоих электродов и какой электрод будет разрушаться больше зависит от многих факторов — полярного эффекта, а также материала электродов и т.д.

Повышение эрозии одного электрода относительно другого электрода и есть полярный эффект.

Прямой полярностью называют такое подключение полюсов к электродам, которое вызывает большую эрозию обрабатываемого электрода-заготовки. Соответственно, когда эрозия электрода-инструмента больше, чем электрода-заготовки подключение называют обратной полярностью.

Учитывая это, электрод-инструмент необходимо изготавливать из материалов стойких к электрической эрозии, таких как латунь, медь, графит, вольфрам и т.д.

- Виды электроэрозионной обработки

- Выделяют 4 вида электроэрозионной обработки:

- — Электроискровая

- — Электроимпульсная

- — Анодно-механическая

- — Электроконтактная

- Данные виды ЭЭО используются для проведения размерной обработки изделия, а также два из них электроискровая и электроимпульсная обработки могут использоваться еще и для упрочнения или покрытия поверхности.

- По методам подвода энергии ЭЭО разделяют на три группы:

— Через контакт. К этой группе относится электромеханический способ.

— Через канал разряда. Электроискровой и электроимпульсный способы.

— Комбинированный контактно-дуговой. Электроконтактный и Анодно-механический способ.

Также выделяют и следующие виды ЭЭО:

— Электроэрозионная комбинированная. Ее суть заключается в том, что она выполняется в одно время с остальными видами работы над металлом.

— Комбинированная электро-химическая. Осуществляется одновременно с электрическим и химическим расщеплением структуры материала детали в электролите.

— Электроэрозионная абразивная. Суть лежит в разрушении металлической заготовки с помощью абразивной обработки.

Электроискровая и электроимпульсная обработки отличаются друг от друга устройством генератора импульсов, формой импульса, полярностью электродов и т.д. А электроконтактная, анодно-механическая обработки отличаются родом тока и рабочей средой.

- Но суть всех этих видов остается одной, а именно — удаление металла в результате термического действия электрического тока.

- Технологии электроэрозионной обработки

- С помощью ЭЭО проводятся операции:

• Прошивание. Электрод-инструмент углубляется в электрод-заготовку и образует отверстие постоянного сечения.

Прошивание отверстий является одной из распространенных операций. Методом ЭЭО возможно обрабатывать отверстия длиной до 20 диаметров, а используя трубчатый электрод-инструмент и до 40 диаметров. При вращении электрода-инструмента или обрабатываемой поверхности, или одновременно и инструмента, и заготовки, глубина отверстия может быть увеличена.

Также прошиванием обрабатывают узкие щели, пазы, окна, карманы и другие элементы, которые механическими методами обработать невозможно.

• Копирование. ЭЭО обработка, при которой форма детали повторяет форму инструмента. Таким методом обрабатывают объемные поверхности.

• Отрезание/вырезание.

• Сложноконтурная проволочная вырезка. Вырезку контурной детали можно сделать и путем прошивания, но для этого нужен электрод-инструмент, имеющий форму детали, что не отвечает требования экономичности.

При проволочной вырезке инструментом является тонкая проволока из меди, латуни, вольфрама. Диаметр проволоки от нескольких микрон до 0,5 мм. Проволока перематывается с катушки на катушку для обеспечения равномерности износа проволоки. Данный метод обеспечивает высокую точность обрабатываемой детали, плюс данный процесс полностью автоматизирован.

• Шлифование. Применяют для чистовой обработки труднообрабатываемых материалов и твердых сплавов.

• Доводка.

• Маркирование. Нанесение букв, цифр, логотипов высокого качества и не вызывает внутренние напряжения, деформации деталей, что имеет место при ударном маркировании.

• Упрочнение. Придание поверхности детали особых свойств. Этот процесс называют электроэрозионным легированием, его сущность заключается в перенесении материала электрода на заготовку. Данный процесс создает износоустойчивый упрочненный поверхностный слой детали.

• Другие виды операций.

Невозможно не подчеркнуть то, что электроэрозионная обработка металлов дает возможность получить поверхности самых разных конфигураций и геометрических форм при минимальных трудозатратах.

Преимущества и недостатки электроэрозионной обработки

Такая обработка в ряде случаев является одним из самых экономически выгодных способов обработки изделий. Детали, изготовленные по такой технологии, отличаются высоким уровнем прочности и точностью исполнения. Преимуществами данного метода являются:

• Глубокая обработка заготовки. Глубина прошиваемого отверстия может достигать 40 диаметров.

• Подходит для задач, с которыми не справляются методы механической обработки, например, обработки закрытых полостей с фигурной поверхностью дна, малыми внутренними радиусами и т.д. Механическая обработки ограничена радиусом фрезы, в том время, как ЭЭО позволят получать радиус порядка 0,1мм. Изделия могут иметь совершенно различную форму.

• Обеспечивается высокая точность резки до 0,001 мм, и низкая шероховатость поверхности.

• Бесшумность.

• Экономное использование ресурсов. Малый износ инструментов и т.д.

- • Применим для материалов любой плотности, таких как труднообрабатываемые материалы, твердые сплавы и другие очень прочные материалы.

- • Не нуждается в промежуточных операциях, ЭЭО позволяет получать полностью готовую деталь.

- • Однородная поверхность детали.

- • Снижает риски деформации тонкостенных деталей, которая наблюдается при механической обработке.

- Стоит отметить и то, что ЭЭО обладает также и рядом недостатков, а именно:

- • Не высокая производительность.

- • Высокое энергопотребление.

- • ЭЭО применима только для электропроводящих материалов.

Не смотря на недостатки, электроэрозионная обработка обладает большим потенциалом, и широко применяется в промышленности. Например, для обработки глубоких полостей с малыми внутренними радиусами, узких пазов и многих других элементов применяется только электроэрозионная обработка.

Достоинства электроэрозионной обработки хорошо видны в ходе создания техоснастки и сопутствующих элементов: матрицы, пунсона, лекального шаблона, прессовой формы и других деталей из труднообрабатываемых материалов и твердых сплавов.

Оборудование для электроэрозионной обработки

Этим устройством принято считать электроэрозионный станок. Он поможет создать фасонные полости и профильные пазы на изделиях из твердых материалов.

Касательно количества видов фасонных полостей и других элементов, которые сейчас уже применяются в различных отраслях промышленности, то следует отметить, что объемы их внушительные. И с развитием ЭЭО детали будут усложняться и дальше.

С этим связано и развитие оборудования совершенно в различных направлениях, например, обеспечения возможности обработки больших габаритных деталей, обработки под углом, параллельной обработки нескольких деталей (пакетом) и других возможностей, а также в направлении снижения энергопотребления, повышения производительности и т.д.

Автоматизация таких станков дает значительный эффект, так применение станков с ЧПУ, позволяет снизить трудоемкость обработки изделий.

Электроэрозионные станки обычно просты в использовании и обеспечивают их быструю переналадку.

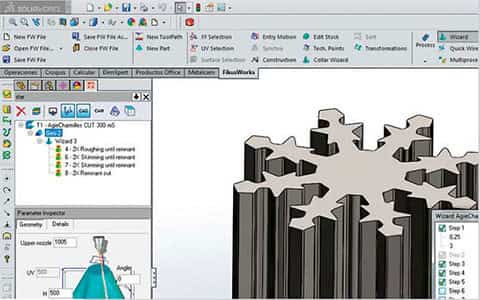

Проектирование электроэрозионной обработки

Технологическая подготовка производства изделий на электроэрозионных станках связана с множеством задач, в том числе и с проектированием электродов-инструментов. Такие инструменты обычно имеют сложные поверхности и предназначены для обработки штампов и других деталей.

Чтобы создать такой электрод нужно спроектировать его 3d-модель, выпустить конструкторскую документацию и разработать технологический процесс изготовления электрода, а также разработать управляющую программу для его обработки на станке с ЧПУ. Данные задачи решаются с помощью автоматизированных CAD/CAM-систем.

В случае проволочно-вырезной электроэрозионной обработки необходима подготовка соответствующих данных (чертежей, управляющих программ) для работы станка. Для этого используются специальные модули «Электроэрозионная обработка», которые уже стандартно входят в состав различных CAD/CAM-систем.

Технологическая подготовка производства и проектирование операции электроэрозионной обработки является важным этапом, так как она применяется на дорогостоящих деталях и из дорогостоящих материалов, поэтому осуществляется высококвалифицированными специалистами.

Заключение

Технология электроэрозионной обработки широко развивается и стала одним из распространенных способов обработки материалов, она прочно вошла в жизнь современной промышленности.

Ее использование позволяет легче воплотить в жизнь более лучшие конструкторские решения при создании деталей, к которым предъявляются высокие требования надежности, жесткости, и изготавливаемых из твердых и труднообрабатываемых материалов. Данные детали в свою очередь совершенствуют различную технику.

Таким образом, результатом электроэрозионной обработки является деталь с самой разной и сложной конструкцией.

Источник: https://vys-tech.ru/2017/08/12/elektroerozionnaya-obrabotka/

Технология электроэрозионной обработки металла

Обработка металлов различного уровня твердости с высокой точностью возможна при использовании нетрадиционных способов. К ним относится и резка, шлифовка и укрепление поверхности электроэрозионными воздействиями. Электроэрозионный станок придуман достаточно давно, но получил распространение только в последние десятилетия.

Первый станок промышленного уровня был создан компанией CHARMILLES TECHNOLOGIES в 1952 году, а электроэрозионный станок с ЧПУ появился в 1969 году. По сравнению с традиционными способами обработки металлов — ковкой, литьем, шлифованием, фрезеровкой, электроискровой способ можно считать инновационным. Первым упоминаниям о кованых и литых изделиях несколько тысяч лет.

Границы применения электроэрозионной обработки

Все металлы относятся к токопроводящим веществам, поэтому электроэрозионная обработка применима ко всем видам сплавов. С ее помощью можно выполнять широкий спектр работ, начиная от обычной резки и сверления и заканчивая:

- тонким шлифованием;

- наращиванием поверхности и восстановлением конфигурации;

- упрочнением;

- копированием;

- прошивкой;

- гравировкой;

- напылением.

Электроэрозионное оборудование базируется на принципе возникновения кратковременной электрической дуги, которая приводит к потере вещества катодом и анодом.

При кратковременном импульсе вещество удаляется с анода, при более длительном — с катода. Современные электроэрозионные станки используют в работе оба вида импульсов.

К положительному или отрицательному полюсу могут подсоединяться и рабочий инструмент и обрабатываемая деталь.

Возможности электроэрозионного станка

Единственное условие, которое соблюдается во всех видах станков — используется только постоянный ток. Уровень напряжения и сила тока зависят исключительно от параметров обрабатываемого металла. Частота возникновения импульсов определяется механическим сближением и отдалением электрода и рабочей поверхности — пробой возникает только на определенном расстоянии между контактными поверхностями.

Электроимпульсная обработка металлов направленная на разрушение обрабатываемой детали (резание или сверление) производится в диэлектрической среде, представляющей собой специальную жидкость. Чаще всего используются масло, керосин или дистиллированная вода. Операции по наращиванию поверхности, укреплению или напылению выполняются в воздухе или вакууме.

Электроэрозионная резка металла

Этот вид обработки используется в случаях, когда необходимо изготовление сложных по контуру деталей небольшого размера с высокой точностью кромок, изготовление деталей из особо твердых сплавов, в ювелирном деле.

Ограничения по размерам заготовок и толщине обрабатываемого материала определяются только конструкцией конкретного станка.

В большинстве случаев, электроэрозионная обработка резкой применяется на промышленных предприятиях, ориентированных на крупносерийное производство деталей высокой точности, не требующих дальнейшей обработки.

Но без особого труда можно построить электроэрозионный станок своими руками, если обладать некоторыми слесарными навыками и определенными знаниями электроники и электротехники. Схема самодельного электроэрозионного станка для резки несложная и реализовать ее можно даже в домашних условиях, не говоря уже о металлообрабатывающей мастерской или цехе небольшого предприятия.

Но следует учесть, что в самодельных станках очень сложно реализовать главные преимущества электроэрозионной обработки — высокую точность и универсальность. Тугоплавкие металлы и сплавы режутся очень медленно и требуют большого расхода электроэнергии.

При резке металла заготовка подключается к положительному полюсу источника тока, рабочий электрод — к отрицательному. Потеря вещества на аноде — не что иное, как эрозия, разрез, толщина которого зависит от геометрии катода. Большую роль играет и вид диэлектрика, с которым работает определенный вид электроэрозионных станков.

Для промышленного производства применяются два основных вида оборудования — электроэрозионный проволочный станок (вырезной) и электроэрозионный прошивной станок. Первый вид используется при обработке габаритных деталей из толстостенного металла, второй — для более точной работы по копированию деталей из высокопрочных материалов или строгих требованиях к их форме.

Проволочно-вырезные станки

Электроэрозионный промышленный проволочно-вырезной станок работает по бесконтактному принципу взаимодействия токопроводящей проволоки (молибден, вольфрам или иной тугоплавкий металл) диаметром 0,1-0,2 мм и заготовки.

Обрабатывать можно металл любого уровня тугоплавкости в различной толщине детали.

К проволоке, намотанной на вращающиеся барабаны, которая движется в двух направлениях — по вертикали и в сторону обрабатываемой детали, подсоединен положительный полюс, к заготовке — отрицательный.

По мере движения линии проволоки возникает разряд, который прожигает в детали линии требуемой конфигурации. По сути, электроэрозионная обработка на проволочном станке выполняет операции фрезеровочного, но на металлах особой прочности и с точностью, недостижимой при механической обработке. Это включает:

- сверхмалые углы;

- закругления микродиаметров;

- сохранение параллельности линий на всей глубине;

- высокую точность поверхности кромок.

Точность обработки достигает 0,110-0,012 мм.

Электроэрозионные прошивные станки

Электроконтактная прошивочная обработка металлов заключается в воздействии точечного электрода с заданной формой поперечного сечения, от которого зависит форма эрозионного углубления в заготовке. Применяются они для обработки:

- нержавеющих сталей;

- инструментальных сплавов;

- титана;

- закаленной стали.

Но работать могут со всеми видами токопроводящих материалов, когда требуется изготовление отверстий или углублений большой глубины с минимальным диаметром и точной геометрией сечения.

Одной из самых сложных операций прошивочного станка является изготовление резьбовых отверстий в тугоплавких материалах высокой прочности. В этом случае используются только станки с ЧПУ.

Электрод из тонкой проволоки заводится внутрь отверстия и перемещается в продольном и поперечном направлении (по осям X,Y, с одновременным перемещением по оси Z).

Получается отверстие со сложной конфигурацией стенки, резьбовой или иного профиля.

Электроконтактная обработка позволяет получать высокоточные оттиски штампов, пресс-форм или иных малогабаритных деталей. В этом случае электрод является миниатюрной копией требуемого изделия, изготовленной из меди или графита.

В зависимости от полярности соединения на заготовке получаются четкие углубления или не менее четкие выступы.

Такие электроэрозионные станки производятся как в стационарном, так и в настольном исполнении (например, G11 ARAMIS (Чехия)).

Самодельные электроэрозионные станки

Самодельный электроэрозионный станок целесообразно собирать в том случае, если высокоточные работы с металлом выполняются часто и в относительно больших объемах.

Это сложное в изготовлении оборудование, которое редко используется в быту.

Он оправдан в металлообрабатывающих цехах и мастерских в качестве финишного инструмента обработки заготовок после фрезерного или токарного станков или изготовления мелких деталей сложной конфигурации.

Принцип работы электроэрозионного станка требует изготовления как электронной схемы, генерирующей импульсный ток высокой силы, так и сложной механической части, обеспечивающей движение электрода (проволочного или штучного).

Основная сложность — сделать генератор, который может за короткое время накопить достаточный для пробоя заряд, выбросить его за доли секунды и за столь же короткий промежуток восстановить его.

При недостаточной плотности тока электроэрозионная обработка невозможна даже на тонких деталях из мягких металлов.

Основные части самодельного проволочного электроэрозионного станка:

- станина — чугун или сталь;

- рабочий стол — прочный пластик или нержавейка;

- ванна для диэлектрика, служащая рабочей зоной;

- система подачи проволоки (две катушки, электродвигатель, привод, направляющие);

- система управления электродом (для прошивочных);

- система запуска и остановки;

- блок прокачки диэлектрика — насос, фильтры, трубопроводы;

- генератор;

- система управления.

Последний пункт — один из самых сложных, необходимо синхронизировать подачу проволоки по скорости и направлению, частоту импульса и подачу диэлектрической жидкости. Следует учесть, что в процессе работы жидкость ионизируется, и свойства ее значительно изменяются.

В зависимости от схемы генератора станка, в нем используются весьма опасные токи величиной 1-30А при напряжении 220 В. Изоляция всех токопроводящих частей должна быть исключительно надежной. Как работает самодельный станок можно посмотреть на видео, или здесь.

После анализа различной информации из интернета, можно сделать вывод, что по-настоящему работоспособными являются только промышленные станки. Самоделки пригодны для гравировки, нанесения надписей, пиления тонких листов металла, с которым справиться может качественный профессиональный электролобзик.

Источник: https://WikiMetall.ru/metalloobrabotka/elektroerozionnaya-obrabotka.html

Электроэрозионная резка металла на проволочном станке — Станки, сварка, металлообработка

Чтобы придать металлическому изделию определенную форму и размер, можно применять разные способы токарной обработки.

Но иногда требования к качеству такой обработки требует повышенной прочности в области воздействия на металл. С этой целью металлические изделия обрабатывают электроэрозионным способом.

Кроме получения нужной формы и параметров деталей он позволяет получать сквозные отверстия, фасонные канавки в виде углублений и пазы в заготовках. С помощью электроэрозионной обработки металлов можно изготовить различные виды инструментов, прочностные требования к которым повышены.

Суть электроэрозионной обработки

Электроэрозия представляет собой изменение структуры и формы металла путем воздействия электрического разряда. Она возникает при создании напряжения между электродами. Одним из них служит изделие из металла, а вторым – рабочий электрод.

Если по электродам пропускать ток, то в пространстве между ними возникнет напряжение за счет электрического поля. При сближении расстояния между электродами до критического возникнет разряд, служащий проводящим каналом электричества.

Чтобы повысить силу разряда электроды помещаются в жидкость, являющуюся диэлектриком, в качестве которой используют различные масла минерального характера или керосин.

Проходящий по образованному каналу ток, нагревает диэлектрическую жидкость, доводя ее до кипения и последующего испарения с образованием газового пузыря.

Внутри этого пузыря возникает мощный разряд, сопровождающийся потоком электронов и ионов.

Бомбардируя электрод, они создают плазменный поток. В результате в зоне разряда температура повышается до 10000–12000°C и мгновенно расплавляет металл с образованием эрозионного углубления в виде лунки. Значительная часть расплава испаряется, а на поверхности металла в лунке после его остывания остается слой, состав которого отличается от состава исходного металла.

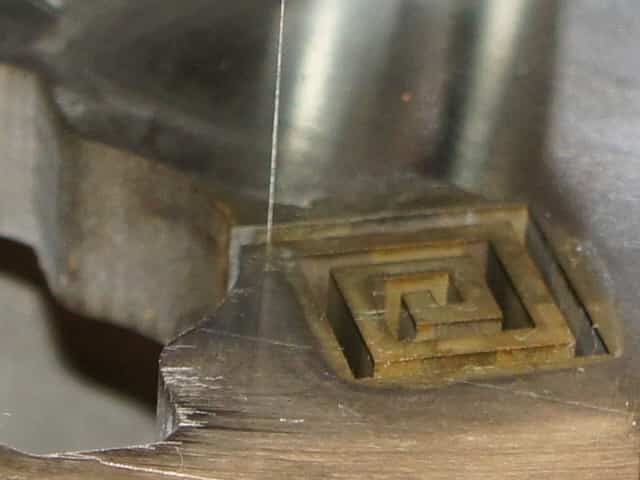

На рисунке (ниже) показана лунка, возникшая при воздействии электрического импульса, где: 1– объем лунки, 2– легированный слой, 3 – луночный валик, 4– металлическая деталь.

В состав поверхностного слоя входят компоненты не только испарившейся жидкости, насыщающие металл углеродом с образованием карбидов железа, но и элементы расплава металла рабочего электрода.

В результате такой электроэрозионной обработки стальные заготовки в месте воздействия можно легировать такими элементами, как хром, титан, вольфрам и другими. Такое легирование значительно упрочняет поверхность металлической заготовки в месте электроэрозионной обработки.

Электроэрозионная резка

Наиболее востребованной является электроэрозионная резка металлов. Ее сущностью является действие на металлическую заготовку искровых электрических разрядов, образованных при протекании в электродах импульсного тока, при их максимальном сближении и нахождении в жидкой среде диэлектрика.

Таким образом, для проведения электроэрозионной резки на протяжении всего процесса резания нужно обеспечить:

- подачу напряжения к электродам в виде импульсов;

- периодически сокращать между электродами расстояние до критического размера;

- обеспечить наличие жидкой среды (керосина или масла).

При обеспечении таких условий из металлической детали под влиянием высокой температуры, возникающей за счет действия разрядной дуги, выбиваются частицы, которые затем вымываются диэлектрической жидкостью. Диэлектрик также выполняет функцию катализатора распада частиц металла, т. к. при высоких температурах испаряется.

Поскольку единичный разряд должен происходить с периодическим постоянством в виде краткосрочных искр, чтобы достичь разрезания заготовки по намеченному контуру, нужно соблюдать определенный режим работы. Различают два режима обработки: электроискровой и электроимпульсный вид.

:

Электроискровая обработка

- При режиме электроискровой обработки заготовок проводится с использованием кратковременных разрядов, происходящих в форме искр через диэлектрическую жидкость.

- При таком режиме соблюдается следующая схема подачи импульсов:

- обрабатываемая заготовка служит анодом с положительным зарядом, к которой устремляется поток электронов с рабочего электрода.

- ионы металла детали воздействуют на рабочий электрод. Чтобы он не разрушился, используют импульсное напряжение на протяжении 10-3 с.

:

Электроимпульсная обработка

При режиме электроимпульса заготовка служит катодом с отрицательным импульсом, который действует доли секунды. Создается дуговой разряд, направляющий поток ионов в сторону детали. В таком режиме обеспечивается большая скорость металлического съема, но чистота обработки металла хуже, чем при электроискровом режиме.

При электроэрозионной резке используются искровые разряды, которые обеспечиваются импульсами электрического тока, вырабатываемого генератором специального станка, предназначенного для такой обработки.

Электроэрозионный станок

Упрощенно работа на электроэрозионном станке происходит так:

- Импульсный ток подается деталь и проволочный электрод из молибдена. Также могут быть использованы вольфрам, латунь, медь и другие металлы.

- Одновременно с подачей импульсного тока на электрод происходит перемещение детали с помощью направляющих станка ЧПУ в нужном направлении.

- Возникающие искровые импульсы разрядов выжигают область металла в месте разреза.

- Расплавленный металл смывается охлаждающей жидкостью.

- При работе обеспечивается одновременное перемещение проволоки, намотанной на специальный барабан.

Электроэрозионное оборудование включает:

- станок, на котором осуществляется операция;

- генератор напряжения, обеспечивающий импульсный режим;

- устройство подачи диэлектрической жидкости и ее очистки;

- систему откачки из рабочей области образованных газов.

Непосредственно станок состоит из:

- основания в виде станины;

- ванны, размещенной на столе;

- головки шпинделя;

- пульта для управления процессом;

- системы обеспечения подачи импульсов на деталь;

- системы автоматической регулировки процессов.

:

Встречаются станки, которые могут иметь некоторое отличие в устройстве. Например, могут иметь систему очистки в виде отдельного устройства.

Импульсные генераторы являются отдельными агрегатами, размещенными рядом с основным станком. Есть виды устройств, в которых генератор встроен в станок.

Упрощенный вариант электроискрового станка не включает систему подачи жидкости и ее очистки. Обработка включает погружение стола с деталью заготовки в воду, находящуюся в ванне. Если обработка проводится с использованием керосина, то образующиеся газы удаляются через общую вентиляцию.

При эксплуатации этого оборудования требуются квалификация и знание технологического процесса, которые позволят выполнять процесс с соблюдением всех требований, отраженных в документации.

(1 5,00

Источник: https://stanki-info.com/elektroerozionnaya-rezka-metalla-na-provolochnom-stanke/

Технология электроэрозионной обработки металлов

- Чтобы изменять размеры металлических деталей без каких-либо изменений их физических свойств, используется [электроэрозионная обработка], выполнение которой требует наличия специального оборудования и хорошего знания соответствующих технологий.

- Электроэрозионная обработка металлов, помимо изменения размеров различных деталей, дает возможность также получить отверстия требуемой формы и конфигурации, сделать при необходимости фасонные полости, а также изготовить профильные канавки и пазы на тех заготовках, которые созданы на основе твердых сплавов.

- На видео в статье наглядно показано, как проводится данный вид обработки и какие проблемы могут возникнуть в процессе.

- Кроме этого, данный метод дает возможность сделать различный инструмент более прочным, позволяет про >изводить качественное электропечатание, высокоточное шлифование, выполнять резку деталей, а также многое другое.

Простейшая схема, при которой возможна обработка, в обязательном порядке содержит определенный электрод, состав, который подходит для выполнения электрического разряда, а также такие элементы, как конденсатор, реостат и непосредственно сам источник питания.

Выполнять данный вид обработки металлических деталей следует при полном соблюдении соответствующих правил по технике безопасности.

Основной принцип работы

- Для того чтобы на практике выполнить данный вид обработки, необходимо, для начала, правильно собрать в единую цепь все необходимые элементы, а также выполнить предварительную подготовку деталей, с которыми предстоит работать.

- В настоящее время на промышленных предприятиях используют несколько видов электроэрозионной обработки металлических деталей.

- Следует отметить, что одним из главнейших элементов в схеме, по которой выполняется электроэрозионная обработка, является электрод, который должен обладать достаточной эрозионной стойкостью.

В этом случае целесообразно использовать в качестве электрода такие металлы, как медь, графит, вольфрам, а также латунь и алюминий.

Если посмотреть со стороны химии, то данный метод термического воздействия непосредственно на металл определенным образом разрушает его кристаллическую решетку, за счет чего происходит высвобождение некоторых категорий ионов.

ВАЖНО ЗНАТЬ: Технология фрезеровки алюминия с ЧПУ и без

Достаточно часто для обработки металла используют электроимпульсный и электроискровой методы. Кроме этого, можно встретить так же электроконтактный и анодно-механический способы. Более детально об этом смотрите в видео в статье.

В том случае, когда для металлических деталей требуется черновая обработка, как правило, используется электроимпульсная схема обработки.

В этом случае при проведении необходимых работ температура вырабатываемых импульсов может подниматься до пяти тысяч градусов по Цельсию. Это позволяет увеличить такой параметр, как производительность.

- При необходимости выполнить данный тип обработки заготовок с небольшими габаритами и размерами, целесообразно использовать электроискровой способ.

- Видео:

- В свою очередь, при работе со сплавами в жидкой среде, в большинстве случаев применяют электроконтактную обработку.

- Следует отметить, что те свойства, которые приобретает металл после того, как будет произведена такая обработка, могут совершенно по-разному сказаться на эксплуатационных характеристиках деталей.

- В большинстве случаев, под воздействием высоких температуры и токов у обрабатываемых деталей значительно повышается прочность, притом, что в самой структуре сохраняется мягкость.

Типы используемого оборудования

Как известно, существуют самые разные методы и способы обработки поверхностей металлов, при этом данный вид является более эффективным, чем механические.

Связано это главным образом с тем, что тот инструмент, который используется для проведения механических типов обработки, стоит гораздо дороже, чем проволока, которая применяется при электроэрозионной обработке.

На промышленных предприятиях для электроэрозионной обработки самых разных деталей используется специальное оборудование.

- В том случае, когда необходимо изготовить пресс-формы и детали со сложной формой, а также при производстве некоторых материалов, к которым применяются высокие требования к точности обработки, используют проволочно-вырезные электроэрозионные агрегаты.

- Как правило, на таком типе оборудования изготавливают самые разные детали для самолетов, электроники и даже космической сферы.

- На видео, которое размещено ниже, можно увидеть, как проводится такая обработка с использованием электроэрозионного оборудования.

- Для массового и серийного производства деталей по данному методу в большинстве случаев используют копировально-прошивочные агрегаты.

ВАЖНО ЗНАТЬ: Технология хромирования деталей и дисков

Такие станки позволяют получить достаточно точные сквозные контуры, а также мелкие отверстия, что успешно используется при производстве сеток, а также штампов в инструментальной сфере промышленности.

Как правило, оборудование данного типа подбирается, исходя из поставленных задач, а также финансовой окупаемости. Следует отметить и то, что электроэрозионную обработку относят к сложным и достаточно трудоемким рабочим процессам.

Ее невозможно провести в домашних условиях своими руками. К работе на станках для данного вида обработки деталей допускаются только квалифицированные и аттестованные люди, которые имеют соответствующий опыт работы в данной сфере.

При выполнении электроэрозионной обработки необходимо не только соблюдать технику безопасности, но и обязательно надеть спецодежду. Видео:

Преимущества обработки

- Электроэрозионное воздействие на металл должно выполняться только на специальном оборудовании и под присмотром квалифицированного человека, который имеет соответствующий допуск.

- Несмотря на то, что данный способ делает заготовку более качественной и точной, все же на промышленных предприятиях больше всего распространена механическая обработка металлических поверхностей.

- В этом случае следует отметить все основные преимущества электроэрозионного воздействия на различные типы заготовок.

- В первую очередь, при использовании данного метода удается добиться высочайшего качества поверхности металла, она становится однородной и максимально точной.

Следует отметить и то, что в этом случае необходимость в проведении финишной обработки полностью исключается. Кроме этого, данный метод дает возможность получать на выходе поверхность с самой разной структурой.

К достоинствам электроэрозионного воздействия следует отнести и возможность работать с поверхностью практически любой твердости.

Также при данном методе полностью исключается деформация поверхности у деталей с небольшой толщиной.

Это происходит по причине того, что метод не предполагает какой-либо механической нагрузки. При данном способе воздействия на металлическую поверхность рабочий анод имеет минимальный износ.

Следует отметить и то, что электроэрозионное воздействие позволяет получить при минимальных усилиях поверхности самых разных конфигураций и геометрических форм.

ВАЖНО ЗНАТЬ: Технология кадмирования металла в домашних условиях

- Еще одним достоинством данного процесса является полное отсутствие шума во время работы на специальном оборудовании.

- Конечно, есть и свои проблемы такого воздействия на металлическую деталь, однако они не сильно сказываются на ее эксплуатационных свойствах.

- Электроэрозионный станок, используемый для обработки различных металлов, можно увидеть на видео, которое размещено ниже.

- Видео:

Технология обработки

Для того чтобы досконально разобраться во всех преимуществах электроэрозионного воздействия на металлические заготовки и понять сам принцип, необходимо подробно рассмотреть один из способов.

Так, простейшая электроэрозионная схема должна в обязательном порядке состоять из таких элементов, как электрод, емкость для рабочей среды, а также конденсатора, реостата и непосредственно источника, обеспечивающего необходимое электропитание.

В данную схему должны быть включены все необходимые элементы в определенной последовательности. Питание данной схемы осуществляется от напряжения импульсного типа, при этом оно должно иметь разную полярность.

Это даст возможность получить необходимые для работы электроимпульсный и электроискровый режимы.

- При подаче напряжения идет зарядка конденсатора, от которого разрядный ток поступает на электрод, который должен быть предварительно опущен в емкость с рабочим составом и заготовкой.

- После того, как на конденсаторе напряжение достигнет необходимого потенциала, произойдет пробой жидкости, которая быстро нагреется до температуры кипения, а кроме этого, в ней возникнет пузырь из газов.

- Этот пузырь будет способствовать локальному нагреву заготовки, у которой произойдет плавление самых верхних слоев, что позволит обеспечить заданную форму.

- Видео:

- В данном способе есть определенные проблемы, которые требуют постоянного контроля самого процесса, а поэтому лучше воспользоваться более совершенными методами.

- На видео выше показана обработка, проводимая на профессиональном оборудовании.

Источник: https://rezhemmetall.ru/elektroerozionnaya-obrabotka-metallov.html

История электроэрозионной технологии — Центр эрозионных технологий им. Лазаренко

Датой рождения электроэрозионной обработки материалов (ЭЭО) считается 10 мая 1943 года, от которого отсчитывается приоритет изобретения наших соотечественников Б.Р. Лазаренко и Н.И. Лазаренко.

Поместив электроды в жидкий диэлектрик и размыкая электрическую цепь, ученые заметили, что жидкость мутнела уже после первых разрядов между контактами. Они установили, что это происходит из-за того, что в жидкости появляются мельчайшие металлические шарики, которые возникают вследствие электрической эрозии электродов.

Ученые решили усилить эффект разрушения и попробовали применить электрические разряды для равномерного удаления металла. С этой целью они поместили электроды (инструмент и заготовку) в жидкий диэлектрик, который охлаждал расплавленные частицы металла и не позволял им оседать на противолежащий электрод.

В качестве генератора импульсов использовалась батарея конденсаторов, заряжаемых от источника постоянного тока; время зарядки конденсаторов регулировали реостатом. Так появилась первая в мире электроэрозионная установка. Электрод-инструмент перемещали к заготовке.

По мере их сближения возрастала напряженность поля в межэлектродном промежутке (МЭП).

При достижении определенной напряженности поля на участке с минимальным расстоянием между поверхностями электродов, измеряемым по перпендикуляру к обрабатываемой поверхности и называемым минимальным межэлектродным зазором, возникал электрический разряд, под действием которого происходило разрушение участка заготовки.

Продукты обработки попадали в диэлектрическую жидкость, где охлаждались, не достигая электрода-инструмента, и затем осаждались на дно ванны. Через некоторое время электрод-инструмент прошил пластину, причем контур отверстия точно соответствовал профилю инструмента. Так, явление, считавшееся вредным, было применено для размерной обработки материалов.

Кстати, Б.Р. Лазаренко внес решающий вклад в освоение Китаем электроэрозионных технологий.

Изобретение электроэрозионной обработки (ЭЭО) имело выдающееся значение. К традиционным способам формообразования (резанию, литью, обработки давлением) прибавился совершенно новый, в котором непосредственно использовались электрические процессы.

Первоначально для осуществления электроэрозионной обработки применялись исключительно искровые разряды, создаваемые конденсатором в так называемом RC-генераторе. Поэтому новый процесс в то время называли электроискровой обработкой.

В 1948 году М.М. Писаревским на основе использования импульсов дугового разряда была предложена электроимпульсная обработка. Этот метод стал внедряться в промышленность в начале 50-х годов.

В последующие годы эволюция динамично продолжалась: 1967 год — разработка малоизнашиваемых электродов-инструментов, 1975 год — внедрение систем ЧПУ и адаптивного управления, 1979 год — использование планетарных головок и получение зеркальных поверхностей, 1987 год — достижение сверхмалого износа инструмента. Погрешность обработки деталей на электроэрозионных станках снизилась с ±30 до ±5 мкм, а ежегодный выпуск станков вырос в 8-10 раз.

История развития электроэрозионного метода обработки материалов является не только яркой иллюстрацией завоевания мирового технологического пространства наукоемкими технологиями, но и подчеркивает государственную важность обладания такими технологиями и их дальнейшего развития.

Как выбрать электроэрозионный станок

Источник: https://erozia-stanki.ru/teoriya/istoriya-lektro-rozionnoy-tekhnologii/