- Свойства нержавейки

- Таблица. Технические характеристики нержавейки

- Преимущества нержавейки

- Виды нержавейки

- Всё о нержавеющей стали

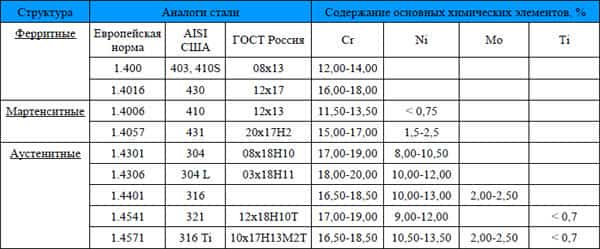

- Классификация нержавеющей стали

- Сферы использования нержавеющей стали

- Нержавеющая сталь: свойства и применение

- Рождение и развитие нержавейки

- AISI 304

- AISI 316

- AISI 316Ti

- AISI 321

- AISI 430

- Читать ещё о нержавеющий стали:

- Нержавеющая сталь: состав, свойства, марки, маркировка

- В чем состоит уникальность нержавеющих сталей

- Методы классификации

- Наиболее популярные марки и сферы их применения

- Как расшифровать маркировку

- Нержавеющая сталь | это… Что такое Нержавеющая сталь?

- Химический состав

- Классификация

- Мартенситные и мартенсито-ферритные стали

- Ферритные стали

- Аустенитные стали

- Аустенито-ферритные и аустенито-мартенситные стали

- Производство и применение

- См. также

- Примечания

- Свойства

- Таблица технических характеристик

- Преимущества

- Виды

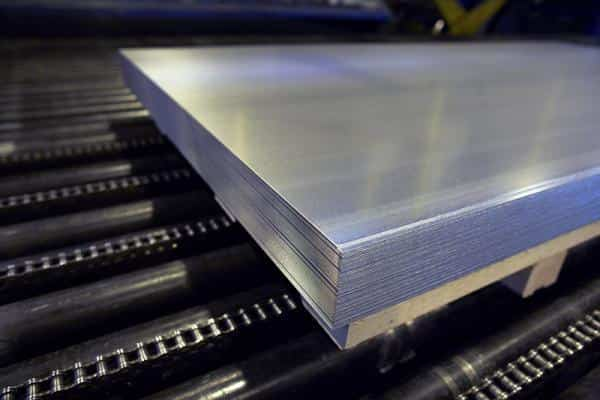

В современном мире нержавейка является незаменимым материалом при производстве разных разновидностей изделий. Она применяется в пищевой, медицинской, металлургической и военной промышленности.

Свойства нержавейки

Сегодня такой материала, как нержавейка является достаточно популярным при производстве многих изделий промышленного и бытового назначения. Нержавеющая сталь представляет собой материал, который производится из стали с добавлением отдельных примесей, которые замедляют или делают процесс образования коррозии на металле невозможным.

Основным достоинством нержавеющей стали является то, что она обладает высоким уровнем устойчивости к появлению ржавчины.

В зависимости от добавленных к стали элементов нержавейка может обладать разными внешними качествами и свойствами. Если каких-либо примесей будет больше или меньше, то процесс коррозии либо будет вообще невозможен, либо он появится спустя длительное время использования предметов, созданных из данного материала.

Нержавеющая сталь применяется для производства промышленного и бытового оборудования, посуды и многих других вещей, которые сталкиваются с влиянием агрессивной среды.

На промышленных предприятиях нержавейку получают путем добавления к стали таких элементов, как:

- медь,

- никель,

- хром,

- марганец.

В зависимости от того, какие виды стали производятся, определяется количество тех или иных элементов в нержавейке. Благодаря данным веществам сталь меняет свои физические и химические свойства, что позволяет использовать этот, материал для изготовления разного рода продукции.

- молибден,

- марганец,

- титан,

- никель.

В стали также не обойтись и без таких элементов, как

- марганец,

- фосфор,

- сера,

- кремний,

которые являются частью железной руды. Они являются верными спутниками этого материала для производства нержавейки. На ее качества они практически не влияют.

Нержавейка сама по себе является уникальным материалом. Она не только обладает рядом преимуществ, но и отличными внешними качествами. Ее сияющая поверхность позволяет использовать этот материал в качестве декоративной отделки зданий и ограждений. Нержавеющая сталь чаще всего становится основной для создания перил для лестниц.

Таблица. Технические характеристики нержавейки

| Тип ASTM (AISI) | 304 | 304L | 321 | 316 | 316L | 316 Ti | 310S | 430 | ||

| Удельный вес (гр/см) | 7,95 | 7,95 | 7,95 | 7,95 | 7,95 | 7,95 | 7,95 | 7,7 | ||

| Структура | Аустенитная | Ферритная | ||||||||

| Способность электрического сопротивления при 20 | 0,72 | 0,72 | 0,72 | 0,74 | 0,74 | 0,75 | 0,79 | 0,60 | ||

| Твердость по Бринеллю — НВ | отжиг НВ | 130-150 | 125-145 | 130-185 | 130-185 | 120-170 | 130-190 | 145-210 | 135-180 | |

| с деформацией в холодном состоянии НВ | 180-330 | 180-230 | ||||||||

| Твердость По Роквеллу — HRB / HRC | Отжиг НRВ | 70-88 | 70-85 | 70-88 | 70-85 | 70-85 | 70-85 | 70-85 | 75-88 | |

| с деформацией в холодном состоянии HRC | 10-35 | |||||||||

| Rm(N/mm2) — Сопротивление рястяжению c деформацией (Предел прочности) | Отжиг | 500-700 | 500-680 | 520-700 | 540-690 | 520-670 | 540-690 | 520-670 | 440-590 | |

| в холодном состоянии | 700-1180 | 610-900 | ||||||||

| Rp(0,2) (N/mm2) — Предел упругости | Отжиг | 195-340 | 175-300 | 205-340 | 205-410 | 195-370 | 215-380 | 205-370 | 250-400 | |

| с деформацией в холодном состоянии | 340-900 | 400-860 | ||||||||

| Отжиг Rp(1) (N/mm2) минимальный | 235 | 215 | 245 | 245 | 235 | 255 | 255 | 275 | ||

| Удлинение 50мм А(%) | 65-50 50-10 | 65-50 | 60-40 | 60-40 | 60-40 | 60-40 | 60-40 | 30-22 20-2 | ||

| Сжатие отжиг Z(%) | 75-60 | 75-60 | 65-50 | 75-60 | 75-65 | 75-60 | 70-55 | 70-60 | ||

| Ударная Вязкость | KCUL (Дж/см2) | 160 | 160 | 120 | 160 | 160 | 120 | 160 | 50 | |

| KVL (Дж/см2) | 180 | 180 | 130 | 180 | 180 | 130 | 180 | 65 | ||

| Упругость при различных температурах | Rp(0,2) (N/mm2) | при 300 С | 125 | 115 | 150 | 140 | 138 | 145 | 165 | 245 |

| при 400 С | 97 | 98 | 135 | 125 | 115 | 135 | 156 | 215 | ||

| при 500 С | 93 | 88 | 120 | 105 | 95 | 125 | 147 | 155 | ||

| Rp(1) (N/mm2) | при 300 С | 147 | 137 | 186 | 166 | 161 | 176 | 181 | ||

| при 400 С | 127 | 117 | 161 | 147 | 137 | 166 | 171 | |||

| при 500 С | 107 | 108 | 152 | 127 | 117 | 156 | 137 | |||

| температура образование окалины | непрерывное обслуживание | 925 | 925 | 900 | 925 | 925 | 925 | 1120 | 840 | |

| прерывистое обслуживание | 840 | 840 | 810 | 840 | 840 | 840 | 1030 | 890 | ||

| Свариваемость | очень хорошая | очень хорошая | хорошая | очень хорошая | очень хорошая | хорошая | хорошая | достат. хорошее хрупкое соед. | ||

| Вытяжка | очень хорошая | очень хорошая | хорошая | хорошая | хорошая | хорошая | хорошая | достаточно хорошая |

Преимущества нержавейки

Главные преимущества, которые дает использование нержавеющей стали:

Главные преимущества, которые дает использование нержавеющей стали:

- Изделия приобретают прочность. Они становятся более надежными и могут прослужить длительное время, которое составляет более десяти лет.

- Жаропрочность. Изделия могут выдерживать перепады температур и приобретают устойчивости к высоким температурам.

- Изделия становятся устойчивыми к любым условиям окружающей среды.

- Изделия производятся из экологически чистого материала.

- Изделия получаются привлекательными с точки зрения внешних характеристик.

- Изделия не подвергаются образованию ржавчины и налета.

В целом можно отметить, что применение нержавеющей стали при производстве разнообразных видов изделий является эффективным способом получения качественной продукции, которая способна прослужить долгие годы.

Виды нержавейки

На современных промышленных предприятиях производится большое многообразие вариантов нержавейки. Все они обладают различными физическими и химическими характеристиками, которые следует учитывать при выборе продукции для производства тех или иных изделий.

Практически в каждом аспекте человеческой жизнедеятельности невозможно обойтись без нержавеющей стали.

Из нее производятся разные виды изделий, которые применяются не только на промышленных предприятиях или в медицине, но в быту.

Электроника, посуда, медицинские инструменты, приборы для домашнего использования, оружие и многое другое производится из разных видов стали. Главным образом используются для таких целей аустенитные виды стали.

Все есть несколько видов стали, которые представлены следующими вариантами:

- Аустенитные стали. Они состоят из самой стали с добавлением примерно 20 процентов хрома, 4.5 процентов никеля.

- Дуплексные стали состоят из 25 процентов хрома, полутора процентов никеля и в некоторые марки добавляется азот в небольшом количестве.

- Ферритные стали характеризуются содержанием хрома до 29 процентов.

- Мартенситные стали содержат до 13 процентов хрома и до 4 процентов никеля.

- Иные виды сталей характеризуются тем, что в них добавляется меньшее количество хрома и никеля. Однако в них есть множество примесей разных элементов.

Внимание: При производстве нержавейки необходимо использовать согласно стандартам качества не менее 10.5 процентов хрома.

В нашей стране на производственных предприятиях используется преимущественно аустентичная сталь, которая представлена несколькими марками трехсотой и четырехсотой серий.

Всё о нержавеющей стали

Коррозийностойкая (нержавеющая) сталь — сложнолегированная сталь, стойкая против коррозии в атмосфере и агрессивных средах.

Классификация нержавеющей стали

Нержавеющие стали — это стали, содержание хрома в которых не менее 12%. Хром создает защитную пленку на поверхности металла, которая очень инертна, за счет чего стали становятся коррозионностойкими, нержавеющими. Большим преимуществом хромированной пленки является способность восстанавливаться при участии кислорода после физико-химических воздействий.

Нержавеющие стали подразделяются на следующие основные группы:

- аустенитные;

- ферритные;

- мартенситные;

- ферритно-аустенитные.

Аустенит — это гранецентрированная и высокотемпературная вариация сплавов железа, совокупность легирующих элементов, образующих твердый раствор.

Стали этого типа дополнительно к хрому содержат некоторое количество никеля (10-25%), что позволяет усилить их сопротивляемость коррозии. Магнитные свойства отсутствуют.

Высокая прочность, стойкость к окислению и высоким температурам делают данный тип нержавеющей стали наиболее применяемым в промышленности. Номенклатурная серия — 300.

Феррит — это основная составляющая железа и его сплавов, является твёрдым раствором, который образуют углерод и легирующие элементы. Структура феррита представляет собой объемноцентированную кубическую кристаллическую решётку.

Проявляет магнитные свойства. Пониженное включение хрома (менее 17%). Высокая стойкость к окислению в кислотной среде. Имеют широкое применение в химической и пищевой промышленности. Вторые по популярности после аустенитных сталей.

Номенклатурная серия — 400.

Мартенсит — микроструктура, которая имеет игольчатый тип, проявляется в закаленных сплавах и чистых полиморфных металлах. Физический механизм создания мартенсита абсолютно не похож на аналогичные процессы, происходящие в стали при изменении температурных режимов.

Мартенситный процесс бездиффузионен, атомы перемещаются по сдвиговому механизму с большой скоростью в тысячи метров в секунду. Мартенситные стали проявляют магнитные свойства. Низкое содержание хрома и углерода. Обладают хорошей газовой коррозионной стойкостью в слабоагрессивных средах.

Основу применения составляют режущие инструменты, элементы конструкций в пищевой и химической промышленности. При упрочнении никелем и медью хорошо сопротивляются износу, возможно применение для промышленного оборудования.

Сферы использования нержавеющей стали

Сразу необходимо заметить, что применение нержавеющей стали напрямую зависит от её типа, а точнее от ее коррозийной стойкости. Также важно то, что коррозийная стойкость сталей применима в условиях определенной агрессивной среды.

То есть следует учитывать, какие компоненты среды будут действовать на нержавейку и какому типу коррозии она будет преимущественно подвергаться.

Рассмотрим варианты использования нержавеющей стали в различных областях народного хозяйства и промышленности с учетом характеристик их классов.

Нержавеющие сплавы с высокой стойкостью к окаливанию используются в электротехнике. Данный нержавеющий металлопрокат также имеет значительное электрическое сопротивление.

Вдобавок, их применение выгодно и с экономической стороны — основа окалиностойких — это недорогое железо. Окалиностойкость достигается за счет присадок из пассивных металлов — хром, алюминий, кремний.

Таким образом, данные элементы выступают в роли легирующих.

Жаропрочная нержавейка используется в судостроении, для изготовления элементов самолетов и ракет. Например из таких нержавеющих сталей изготавливают детали турбин и реактивных двигателей.

Ферритные стали активно применяются в пищевой промышленности. Специфичные свойства этих сталей позволяют удовлетворить строжайшим запросам этой сферы. Из них выплавляют нержавеющий лист с нужными свойствами.

Главные ограничения здесь обусловлены требованиями гигиены. В частности, значительно снижено использование легирующих присадок.

Также из таких сталей делают различные инструменты для медицинских целей и детали для автомобилей.

Нержавеющие стали с повышенным содержанием легирующих элементов применяются для трубопроводов и электроэнергетики. Только такая нержавейка обладает необходимой коррозийной стойкостью.

Очень широко применяются аустенитные нержавеющие стали. Из этой нержавейки делают различное оборудование для химической, пищевой и целлюлозно-бумажной промышленности. Трубы и нержавеющий круг из стали находят применение в станкостроении и автомобильной промышленности. Из нее производят всевозможные металлоконструкции, которые все более популярны в строительной архитектуре.

Без нержавеющей стали не может обойтись машиностроение и металлургия. Надежность, легкость обработки, эстетичность и сочетаемость с другими неметаллическими элементами позволяет использовать нержавейку в дизайне интерьера и других областях искусства. Человек все более ощущает присутствие нержавеющей стали в повседневном быту.

Многие элементы обихода частично состоят из нержавеющей стали.

Обширным потребителем нержавейки является транспортное машиностроение. Громадные объемы перевозок грузов с различной агрессивностью среды требуют применения высоколегированных сталей лучших марок. Нержавеющие стали такого класса позволяют создавать многоцелевые емкости, с помощью которых достигается значительная экономия в данной области.

Нержавеющая сталь: свойства и применение

Нержавеющая сталь — практичный и долговечный материал. Появилась эта сталь около ста лет назад. Однако массово применять в строительстве и архитектуре ее начали совсем недавно.

Преимущества нержавеющей стали:

- долговечность;

- простота обслуживания (требует лишь периодической очистки мягкой губкой с использованием моющих средств);

- привлекательный внешний вид. Она идеальна для широкого применения в архитектуре и дизайне;

- простота изготовления: может быть сформована, порезана, сварена и обработана так же, как и традиционная сталь;

- сопротивление коррозии, в том числе, во многих кислотах, щелочах и хлористых растворах;

- прочность. Аустенитные и дуплексные сорта не теряют своих механических свойств и при низких температурах;

- гигиеничность. Уникальная поверхность сплава не имеет пор или трещин, а значит обеспечивает чистоту и препятствует росту бактерий. Благодаря этому нержавейка признана наиболее гигиеничным материалом для подготовки пищевых продуктов. Ее применяют в условиях со строгими санитарными нормами: в больницах, на общественных кухнях, скотобойнях, перерабатывающих предприятиях АПК. В последнее время постоянно растет использование нержавейки при изготовлении сосудов (емкостей, сборных резервуаров) для пищевой промышленности.

Рождение и развитие нержавейки

Первые нержавеющие сплавы были получены около века назад, но широкое применение в строительстве нержавеющая сталь нашла только сегодня. Панели из нержавеющей стали являются одним из лучших материалов для наружной и внутренней облицовки стен.

Ее можно встретить в оформлении торговых помещений, современных бизнес-центров, ресторанов и т.п. Из нержавеющих сталей изготавливаются скульптуры и рекламные металлоконструкции, настилается кровля и сооружаются водоотводные коммуникации зданий.

Нержавеющая сталь стала незаменимым материалом благодаря своей долговечности, простоте ухода, эстетичному внешнему виду и многофункциональному применению. Ее можно формовать, резать, сваривать и обрабатывать так же, как и обычную сталь.

Стойкость к кислотам, щелочам, солям и хлору находит применение в химических отраслях. Большинство сортов нержавейки обладают высокой прочностью, в том числе и при низких температурах. Гладкая непористая поверхность изделий соответствует гигиеническим нормам.

Нержавеющая сталь заслуженно называется сталью нового поколения («Марочник нержавеющих сталей»).

Для того, чтобы сталь служила успешно и долго, необходимо тщательно подойти к выбору марки нержавеющей стали. Так, для изготовления сборных резервуаров мы рекомендуем использовать аустенитную коррозийностойкую сталь AISI 304 (08Х18Н10), т.к. именно она соответствует формуле «цена- качество».

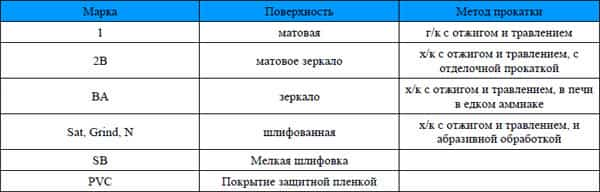

Виды поверхностей стали:

Предлагаем к рассмотрению марки нержавеющей стали, из которых производятся резервуары «Айсберг».

AISI 304

Аустенитная, с низким содержанием углерода. Легко поддается сварке, устойчива к межкристаллитной коррозии. Высокая прочность при низких температурах. Поддается электрополировке.

Является наиболее универсальной и широко используемой из всех марок нержавеющих сталей.

Области применения: используется в установках для пищевой, химической, текстильной, нефтяной, фармацевтической и бумажной промышленности.

AISI 316

Улучшенная версия AISI 304 (с добавлением молибдена), что делает ее особенно устойчивой к воздействию коррозии. Технические свойства этой стали при высоких температурах гораздо лучше, чем у аналогичных сталей, не содержащих молибден.

Молибден (Mo) делает сталь более защищенной от питтинговой коррозии в хлористой среде, морской воде и парах уксусной кислоты.

AISI 316 и 316L используются для химического оборудования, инструментов, вступающих в контакт с морской водой и атмосферой, при изготовлении оборудования для проявления фотопленок, в установках для переработки пищи, емкостях для отработанных масел.

AISI 316Ti

Наличие титана (Ti), в пять раз превышающее содержание углерода, обеспечивает стабилизирующий эффект в отношении осаждения карбидов хрома (Cr) на поверхность кристаллов.

Области применения: детали, обладающие повышенной устойчивостью к воздействию высоких температур и к среде с присутствием новых ионов хлора, лопасти для газовых турбин, баллоны, сварные конструкции, коллекторы.

Также применяется в пищевой и химической промышленности.

AISI 321

Хромоникелевая сталь с добавкой титана (Ti), особенно рекомендуется в изготовлении сварных конструкций и для использования при температурах между 400°С и 800°С. Устойчива к коррозии.

Области применения: оборудование для нефтеперерабатывающей промышленности, химическое оборудование и оборудование, устойчивое к высоким температурам.

Также применяется для изготовления сварного оборудования в разных отраслях промышленности (трубы, детали печной арматуры, теплообменники).

AISI 430

Это наиболее широко применяемые ферритные хромистые стали. Имеют хорошие прочностные и механические характеристики, что обеспечивается высоким содержанием хрома и низким содержанием углерода; хорошо деформируются, используются в процессах вытяжки и штамповки.

В отличие от аустенитных никельсодержащих сталей, низкоуглеродистые хромистые ферритные стали устойчивы к процессам коррозии в различных серосодержащих средах. Поэтому изделия из стали AISI 430 могут быть использованы в системах для перекачивания газа, нефти и чистых нефтепродуктов.

Конструкции из AISI 430 меньше изменяют размеры при колебаниях температур. Данный вид стали также применяется в пищевой промышленности.

Читать ещё о нержавеющий стали:

Нержавеющая сталь: состав, свойства, марки, маркировка

Высокая популярность такого материала, как нержавеющая сталь, объясняется ее уникальными характеристиками, которыми не обладают обычные углеродистые стальные сплавы. Благодаря большому разнообразию марок нержавеющих сталей, представленных на современном рынке, их можно подбирать для успешного решения технологических задач различного характера.

Внешний вид сооружений из нержавеющей стали не изменяется на протяжении всего срока эксплуатации

В чем состоит уникальность нержавеющих сталей

Нержавеющая сталь была запатентована в Англии в 1913 году. Автором данного изобретения, которое, без преувеличения, стало важнейшим этапом развития не только сталелитейной, но и других отраслей промышленности, является металлург Гарри Бреарли.

Наделить обычные стальные сплавы уникальными характеристиками и получить из них коррозионностойкие стали позволило добавление в их химический состав такого элемента, как хром.

Именно хром, которого в составе нержавеющих стальных сплавов должно быть не менее 10,5%, обеспечивает данным материалам такие характеристики, как:

- исключительно высокая устойчивость к коррозии;

- очень высокая прочность;

- хорошая свариваемость;

- простота обработки методами холодной деформации;

- длительный эксплуатационный срок без потери первоначальных характеристик;

- эстетически привлекательный внешний вид изделий, изготовленных из сплавов данной категории.

Влияние легирующих элементов на свойства сталей

Нержавеющие стали в обязательном порядке содержат в своем химическом составе хром и железо. Эти элементы дополняют друг друга, что и обеспечивает данным материалам такие уникальные характеристики. В частности, хром, соединяясь с кислородом, создает на поверхности нержавеющего сплава оксидную пленку, которая и становится надежным препятствием для коррозионных процессов.

Для того чтобы наделить нержавеющую сталь дополнительными характеристиками и значительно улучшить уже имеющиеся свойства, в ее химический состав вводят легирующие добавки – никель, титан, молибден, ниобий, кобальт и др. Такое легирование позволяет создавать различные виды стальных сплавов нержавеющей категории, отличающиеся друг от друга своими характеристиками и, соответственно, назначением.

Мы уже так привыкли к коррозиооностойкой стали, что даже не замечаем, насколько наша жизнь стала комфортнее из-за присутствия в ней нержавейки

Нержавеющая сталь содержит в своем химическом составе углерод, который придает ей высокую твердость и прочность. Следует отметить, что данный химический элемент является обязательным компонентом любого стального сплава и оказывает серьезное влияние на его свойства.

Уникальные характеристики, которыми отличается нержавеющая сталь, позволяют успешно использовать данный металл в самых различных сферах, связанных с эксплуатацией изделий и оборудования в условиях повышенной влажности и постоянного воздействия на них агрессивных сред.

Активно используются нержавеющие стали для производства изделий как промышленного, так и бытового назначения.

В частности, именно из этого металла чаще всего делают столовые приборы и ножи, изготавливают элементы коммуникаций и ограждающих конструкций, детали оборудования и др.

Методы классификации

Характеристики, которыми обладают нержавеющие стали, определяются как химическим составом сплавов, так особенностями их внутренней структуры. В зависимости от данных параметров все стали, относящиеся к категории нержавеющих, делятся на четыре группы.

Ферритные (хромистые)

В химическом составе сталей данной группы хром содержится в объеме 20% (поэтому их и называют хромистыми). Благодаря значительному содержанию хрома изделия из таких сталей способны успешно противостоять воздействию даже очень агрессивных сред. Стальные сплавы данной группы отличаются хорошими магнитными характеристиками.

Химический состав и механические свойства сталей ферритного класса

Крупными потребителями ферритных сталей являются предприятия тяжелой и химической промышленности, из нержавеющих сплавов этого вида производят элементы отопительного оборудования, а также многое другое.

Сплавы ферритной группы занимают достаточно большую долю рынка нержавеющих сталей и по уровню своей востребованности лишь незначительно уступают материалам с аустенитной внутренней структурой, но стоят значительно дешевле последних.

Аустенитные

Это нержавеющие стали, значительная доля химического состава которых (до 33%) приходится на хром и никель. Потребители отдают предпочтение этим сплавам из-за того, что такие материалы отличаются высокой прочностью и исключительной устойчивостью к коррозии.

Химический состав и сферы применения жаропрочных аустенитных нержавеющих сталей (нажмите для увеличения)

Мартенситные и ферритно-мартенситные

Благодаря особенностям внутренней структуры такие сплавы отличаются самой высокой прочностью среди сталей. Кроме того, они характеризуются хорошей износоустойчивостью и минимальным количеством вредных примесей в своем составе.

Именно к этой категории относится жаропрочная коррозионностойкая сталь, способная не только успешно противостоять окислительным процессам, но и эксплуатироваться в условиях постоянного воздействия высоких температур, не утрачивая при этом своих первоначальных свойств.

Содержание химических элементов в мартенситных и ферритно-мартенситных сталях (нажмите для увеличения)

Комбинированные

Сюда относятся стали с внутренней структурой комбинированного типа: аустенитно-ферритной и аустенитно-мартенситной. Такие инновационные материалы оптимально сочетают в себе лучшие свойства всех вышеперечисленных видов нержавеющих сталей.

Химические составы коррозионностойких сталей аустенитно-мартенситного класса

Владение информацией о том, к какой из групп относится та или иная марка нержавеющей стали, позволяет оптимально подбирать сплавы для решения определенных технологических задач.

Наиболее популярные марки и сферы их применения

Чтобы правильно подобрать нержавеющую сталь для изготовления продукции определенного назначения, можно воспользоваться специальными справочниками, в которых перечислены как все марки такого материала, так их основные характеристики. Между тем в каждой из таких групп есть наиболее популярные марки, которые чаще всего и выбирает потребитель. Перечислим их.

- 10Х17Н13М2Т и 10Х17Н13М3Т – стали, которые отличаются хорошей свариваемостью и отличной устойчивостью к коррозии. Благодаря таким свойствам нержавеющие стальные сплавы данных марок успешно используют для производства изделий, которые в процессе своей эксплуатации постоянно подвергаются воздействию высокой температуры и агрессивных сред. Свойства сталей данных марок формируются за счет наличия в их химическом составе следующих элементов: хрома (16–18%), молибдена (2–3%), никеля (12–14%), углерода (0,1%), кремния (0,8%), меди (0,3%), серы (0,02%), фосфора (0,035%), марганца (2%), титана (0,7%). Если существует необходимость в выборе нержавеющих сталей данных марок, то следует иметь в виду, что на отечественном рынке можно приобрести и их зарубежные аналоги, а именно: SUS316Ti (Япония), 316Ti (США), OCr18Ni12Mo2Ti (Китай), Z6CNDN17-12 (Франция).

- 08Х18Н9 и 08Х18Н10 – нержавеющие стальные сплавы, из которых делают трубы как круглого, так и любого другого сечения. Используют эти материалы для производства различных конструкций, эксплуатируемых в машиностроительной и химической промышленности, а также для производства элементов трубопроводов и печных устройств. В химическом составе сталей данных марок содержатся следующие элементы: хром (17–19%), углерод (0,8%), титан (0,5%), никель (8–10%).

- 10Х23Н18 – сталь этой марки характеризуется высоким содержанием никеля (17–20%) и хрома (22–25%), а также марганца (2%) и кремния (1%) в своем составе. Такое сочетание элементов наделяет сплав требуемыми характеристиками и формирует повышенную склонность к отпускной хрупкости. Следует отметить, что сплав данной марки относится к нержавеющим сталям жаропрочной категории.

- 08Х18Н10Т – нержавеющий сплав данной марки отличается высокой устойчивостью к процессам окисления, а также хорошей свариваемостью, причем для получения качественного соединения по данной технологии изделия можно не подвергать предварительному нагреву, а также не выполнять их термическую обработку после сварки. Чтобы улучшить прочностные характеристики изделий, изготовленных из такой стали, их необходимо подвергнуть закалке, что оговорено в соответствующем нормативном документе.

- 06ХН28МДТ – сплав данной марки оптимально подходит для создания сварных конструкций, которые будут в дальнейшем эксплуатироваться в агрессивных средах. В химическом составе этой стали содержатся следующие элементы: хром (22–25%), никель (26–29%), медь (2,5–3,5%).

- 12Х18Н10Т – изделия, изготовленные из стали данной марки, преимущественно используются для оснащения предприятий химической, целлюлозно-бумажной, строительной, пищевой и топливной отраслей. Этот металл отличается термической стойкостью, хорошей ударной вязкостью и практичностью использования.

- 12Х13, 20Х13, 30Х13 и 40Х13 – нержавеющие стальные сплавы данных марок практически не поддаются свариванию, но есть у них и положительные свойства. Последние заключаются в том, что эти стали не имеют склонности к отпускной хрупкости, а их внутренняя структура не поражается дефектами, которые на профессиональном языке называются флокенами. Из нержавеющих сталей данных марок изготавливают режущий и измерительный инструмент, а также рессоры и пружины различного назначения.

- 08Х13, 08Х17, 08Х18Т1 – это нержавеющие стальные сплавы ферритной группы, из которых производят изделия, не испытывающие в процессе своей эксплуатации ударные нагрузки, а также воздействие низких температур.

Виды поверхностей нержавеющей стали

Как расшифровать маркировку

Маркировка нержавеющих сталей, правила формирования которой оговариваются положениями нормативных документов, несет в себе следующую информацию:

- число, стоящее на первом месте, указывает на количественное содержание в составе сплава такого химического элемента, как углерод (например, в стали марки 08Х17 углерод содержится в количестве 0,08%, а в 40Х13 – 0,4%);

- после букв в маркировке, каждая из которых обозначает соответствующий химический элемент (Х – хром, Н – никель, М – марганец), проставляются цифры, указывающие на его содержание в целых процентах.

Пример расшифровки обозначения нержавеющей стали

В целом, если говорить о правилах маркировки стальных сплавов, относящихся к категории нержавеющих, они практически ничем не отличаются от тех, которые приняты для обозначения сталей любого другого типа.

Нержавеющая сталь | это… Что такое Нержавеющая сталь?

Нержавеющая сталь — легированная сталь, устойчивая к коррозии в атмосфере и агрессивных средах.

В 1913 году Гарри Бреарли (Harry Brearley), экспериментировавший с различными видами и свойствами сплавов, обнаружил способность стали с высоким содержанием хрома сопротивляться кислотной коррозии.

Химический состав

При выборе химического состава коррозионностойкого сплава руководствуются так называемым правилом : если к металлу, неустойчивому к коррозии (например, к железу) добавлять металл, образующий с ним твердый раствор и устойчивый против коррозии (к примеру хром), то защитное действие проявляется скачкообразно при введении моля второго металла (коррозионная стойкость возрастает не пропорционально количеству легирующего компонента, а скачкообразно). Основной легирующий элемент нержавеющей стали — хром Cr (12-20 %); помимо хрома, нержавеющая сталь содержит элементы, сопутствующие железу в его сплавах (С, Si, Mn, S, Р), а также элементы, вводимые в сталь для придания ей необходимых физико-механических свойств и коррозионной стойкости (Ni, Mn, Ti, Nb, Co, Mo).

- Сопротивление нержавеющей стали к коррозии напрямую зависит от содержания хрома: при его содержании 13 % и выше сплавы являются нержавеющими в обычных условиях и в слабоагрессивных средах, более 17 % — коррозионностойкими и в более агрессивных окислительных и других средах, в частности, в азотной кислоте крепостью до 50 %.

- Причина коррозионной стойкости нержавеющей стали объясняется, главным образом, тем, что на поверхности хромсодержащей детали, контактирующей с агрессивной средой, образуется тонкая плёнка нерастворимых окислов, при этом большое значение имеет состояние поверхности материала, отсутствие внутренних напряжений и кристаллических дефектов.

- В сильных кислотах (серной, соляной, фосфорной и их смесях) применяют сложнолегированные сплавы с высоким содержанием Ni и присадками Mo, Cu, Si.

Классификация

По химическому составу нержавеющие стали делятся на:

- Хромистые, которые, в свою очередь, по структуре делятся на;

- Мартенситные;

- Полуферритные (мартенисто-ферритные);

- Ферритные;

- Хромоникелевые;

- Аустенитные

- Аустенитно-ферритные

- Аустенитно-мартенситные

- Аустенитно-карбидные

- Хромомарганцевоникелевые (классификация совпадает с хромоникелевыми нержавеющими сталями).

Различают аустенитные нержавеющие стали, склонные к межкристаллитной коррозии, и стабилизированные — с добавками Ti и Nb. Значительное уменьшение склонности нержавеющей стали к межкристаллитной коррозии достигается снижением содержания углерода (до 0,03 %).

Нержавеющие стали, склонные к межкристаллитной коррозии, после сварки, как правило, подвергаются термической обработке.

Широкое распространение получили сплавы железа и никеля, в которых за счёт никеля аустенитная структура железа стабилизируется, а сплав превращается в слабо-магнитный материал.

Мартенситные и мартенсито-ферритные стали

Мартенситные и мартенситно-ферритные стали обладают хорошей коррозионной стойкостью в атмосферных условиях, в слабоагрессивных средах (в слабых растворах солей, кислот) и имеют высокие механические свойства.

В основном их используют для изделий, работающих на износ, в качестве режущего инструмента, в частности, ножей, для упругих элементов и конструкций в пищевой и химической промышленности, находящихся в контакте со слабоагрессивными средами.

К этому виду относятся, стали типа 30Х13, 40Х13 и т. д.

Ферритные стали

Эти стали применяют для изготовления изделий, работающих в окислительных средах (например, в растворах азотной кислоты), для бытовых приборов, в пищевой, легкой промышленности и для теплообменного оборудования в энергомашиностроении.

Ферритные хромистые стали имеют высокую коррозионную стойкость в азотной кислоте, водных растворах аммиака, в аммиачной селитре, смеси азотной, фосфорной и фтористоводородной кислот, а также в других агрессивных средах.

К этому виду относятся, стали 400 серии.

Аустенитные стали

Основным преимуществом сталей аустенитного класса являются их высокие служебные характеристики (прочность, пластичность, коррозионная стойкость в большинстве рабочих сред) и хорошая технологичность. Поэтому аустенитные коррозионностойкие стали нашли широкое применение в качестве конструкционного материала в различных отраслях машиностроения. К данному классу относятся стали 300 серии.

Аустенито-ферритные и аустенито-мартенситные стали

Аустенито-ферритные стали.

Преимущество сталей этой группы — повышенный предел текучести по сравнению с аустенитными однофазными сталями, отсутствие склонности к росту зёрен при сохранении двухфазной структуры, меньшее содержание остродефицитного никеля и хорошая свариваемость.

Аустенито-ферритные стали находят широкое применение в различных отраслях современной техники, особенно в химическом машиностроении, судостроении, авиации. К этому виду относятся, стали типа 08Х22Н6Т, 08Х21Н6М2Т, 08Х18Г8Н2Т.

Аустенито-мартенситные стали. Потребности новых отраслей современной техники в коррозионностойких сталях повышенной прочности и технологичности привели к разработке сталей аустенито-мартенситного (переходного) класса. Это стали типа 07Х16Н6, 09Х15Н9Ю, 08Х17Н5М3.

Сплавы на железоникелевой и никелевой основе.

При изготовлении химической аппаратуры, особенно для работы в серной и соляной кислотах, необходимо применять сплавы с более высокой коррозионной стойкостью, чем аустенитные стали. Для этих целей используют сплавы на железноникелевой основе типа 04ХН40МТДТЮ и сплавы на никельмолибденовой основе Н70МФ, на хромоникелевой основе ХН58В и хромоникельмолибденовой основе ХН65МВ, ХН60МБ.

Производство и применение

Согласно данным ISSF, мировой объем выплавки нержавеющей стали в 2009 году составил 24,579 млн тонн[1]

Пять копеек Украины, 1992 Нержавеющая сталь

- Хромистые нержавеющие стали:

- Хромоникелевые и хромомарганцевоникелевые нержавеющие стали

- Бытовые предметы, в частности, столовая посуда (пищевые марки стали)

- Стабилизированные аустенитные нержавеющие стали

- Сварная аппаратура, работающей в агрессивных средах

- Изделия, работающие при высоких температурах — 550—800 °C

- Пищевая промышленность;

Нержавеющие стали используются как в деформированном, так и в литом состоянии.