- Технологические особенности струйно-абразивной обработки металла

- Сферы применения пескоструйных и дробеструйных работ

- Как провести дробеструйную обработку металла?

- Особенности процесса

- Какие детали можно обрабатывать?

- Преимущества технологии

- Оборудование для дробеструйной обработки

- Принцип действия

- Техника безопасности

- Подготовка поверхности к нанесению покрытий

- Особенности проведения работ

- Технология дробеструйной обработки металла

- Как происходит процесс дробеструйной обработки поверхностей

- Оборудование для дробеструйной обработки металлических поверхностей

- Дробеструйная обработка металла: технология, оборудование, цена

- Принцип технологии и область ее применения

- Защитная функция дробеструйной обработки

- Оснащение для обработки

- Расценки на услуги

- Особенности дробеструйной обработки металла

- Принцип действия дробеструя

- Оборудование для дробеструйной обработки

- Техника безопасности

- Преимущества дробеструйной обработки

- Широкий спектр применения

- Особенности процесса

- Преимущества дробеструйной очистки

- Дробеструйная обработка металла

- Технология применения дробеструйной обработки в промышленности

- Подготовка поверхности к нанесению покрытий

- Очистка поверхности

- Очистка от краски, цемента в строительстве

- Очистка деревянных поверхностей

- Очистка металлов от коррозии

- Сухой способ удаления покрытий с современных композиционных материалов

- Новые материалы в дробеструйной обработке

- Отделочная обработка поверхности

- Создание матовой поверхности и рельефа на мягких металлах

- Создание гладкой поверхности на резине и пластике

- Улучшение внешнего вида металла после закалки

- Удаление нагара и отложений масла с автомобильных деталей

- Дробеструйное упрочнение

- Эффект похожий на удар

- Применение дробеструйного упрочнения

Суть метода заключается в обработке металлической поверхности мощной струей сжатого воздуха, смешанного с частицами абразивных материалов. Ранее в качестве абразива использовался кварцевый и силикатный песок (отсюда и название — пескоструйка), но сегодня этого делать нельзя. Запрет вызван несколькими факторами: низкой экологичностью песка (в воздухе появляется сильная запыленность) и ненадлежащим качеством подготовки стальной поверхности.

В настоящее время рекомендуется очищать металл при помощи купершлака, никельшлака, чугунной и стальной дроби. От последних абразивов и возникло название метода — дробеструйная обработка. В зависимости от поставленной задачи выбираются абразивы различной формы и фракции. Так, шарообразная дробь хороша для снятия краски и коррозии, а полимерное покрытие лучше счищать колотой дробью.

Технологические особенности струйно-абразивной обработки металла

Очистка металлических поверхностей выполняется с помощью специальных агрегатов, которые состоят из нагнетателя воздуха и рукавов со сменными насадками (соплами).

Подачу воздуха обеспечивают напорные и инжекционные установки, а интенсивность потока и скорость очистки поверхности зависят от диаметра и конструкции сопла. Наиболее распространенным сегодня является напорное оборудование, которое применяется для проведения больших объемов работ.

К основным достоинствам напорных установок относится возможность выполнять очистку крупных поверхностей и подавать абразив в труднодоступные места. Оборудование инжекционного типа имеет малую производительность, поэтому наиболее подходит для очистки небольших металлических поверхностей и деталей.

В автомобильных мастерских предпочтение отдается напорным устройствам, которые быстро обрабатывают не только колесные диски и мелкие детали, но и изделия с большими габаритами.

Принцип удаления старого лакокрасочного покрытия и загрязнений достаточно прост: под воздействием энергии сжатого воздуха абразивные частицы движутся со значительным ускорением и, сталкиваясь с обрабатываемой поверхностью, создают в ней множество микроскопических трещин.

Таких частиц в воздушном потоке содержится великое множество, что и обусловливает высокое качество и быстрые сроки очистки. Увеличивая силу подачи воздуха и используя разные абразивы, можно регулировать эффективность обработки металла, создавая на его поверхности профили (насечки) разного размера.

Большинство производителей красок указывают, какие насечки позволят увеличить адгезию между металлом и лакокрасочным покрытием.

Абразивно-струйная очистка металла — сложный процесс, который требует использования современного оборудования и участия квалифицированных специалистов. Только профессиональные мастера подготовят металл таким образом, чтобы краска легла ровными слоями и прослужила долгие годы.

Сферы применения пескоструйных и дробеструйных работ

Сфера применения абразивно-струйной обработки достаточно широка. Этот метод используют в строительстве и промышленности для очистки кирпичных, бетонных и деревянных конструкций, а также для удаления загрязнений с внутренних поверхностей емкостей и резервуаров. Но основное назначение дробеструйных работ — это подготовка металла к нанесению лакокрасочных покрытий.

Сегодня с помощью такого метода можно:

- очистить металл от ржавчины, окалины, фрагментов старой краски, пятен жира и грязи;

- нанести на гладкую поверхность микрорельеф, который повышает адгезионные свойства материалов;

- уплотнить металл и повысить его сопротивляемость циклическим нагрузкам.

В компании NAYADA дробеструйка используется для подготовки металла к последующей обработке. После глубокой очистки и обезжиривания металлическая поверхность становится полностью готовой к нанесению нового лакокрасочного покрытия.

К наиболее востребованным дробеструйным процедурам относится очистка колесных дисков. По своей стоимости, качеству и временным затратам обработка дисков абразивными веществами является оптимальным вариантом очистки.

Струя сжатого воздуха направляет частицы абразива во все труднодоступные места, обеспечивает идеальную очистку дисков и придает их поверхности необходимую шероховатость.

Благодаря этому антикоррозийные и лакокрасочные материалы ровно ложатся на диск и прочно сцепляются с его поверхностью.

Что касается временных затрат, то дробеструйные работы проводятся в несколько раз быстрее, чем другие способы очистки металла. Абразивы с большой силой ударяются о поверхность и легко разрушают старую краску, следы битума, ржавчину, грязь и окалину. Причем «чистоту» обработки можно варьировать самостоятельно — чем меньше фракция абразива, тем более гладкой будет готовая поверхность.

Помимо колесных дисков специалисты компании NAYADA выполняют дробеструйную обработку:

- автомобильных кузовов;

- деталей двигателя и ходовой части;

- труб и длинномерных изделий;

- прочих агрегатов из стали, алюминия, меди и других металлов.

В итоге можно утверждать, что дробеструйка обладает множеством преимуществ. Это:

- короткие сроки проведения работ — аппарат быстро удаляет старую краску, ржавчину и загрязнения;

- высокое качество очистки — абразивы удаляют сторонние материалы не только на ровных поверхностях, но и в труднодоступных местах;

- высокая вариативность обработки — с помощью дробеструйки можно получить поверхность с таким показателем шероховатости, который требуется для нанесения того или иного лакокрасочного состава.

Источник: https://pokras.ru/useful/encyclopedia/peskostruinaya-i-drobestruinaya-ochistka-metalla/

Как провести дробеструйную обработку металла?

Иногда металлические конструкции большого размера нуждаются в дополнительной очистке от грязи, ржавчины и налёта. Чтобы не тратить много времени на зачистку с помощью болгарки и круга для шлифовки, можно использовать пескоструй.

Существует технология, которая позволяет не только зачистить материал, но и улучшить его характеристики. Это дробеструйная обработка. Важно понимать в чём её отличия от классического пескоструя и какими особенностями обладает эта технология.

Особенности процесса

Дробеструйная очистка — механический способ обработки металлических поверхностей с помощью частиц металла. Специальное оборудование разгонят дробь до огромных скоростей (100 м/с) и через сопло дробеструя подаёт на рабочую поверхность. Таким образом с металла снимается лишний слой. Его глубина зависит от размера абразивных частиц и мощности оборудования.

Дробеструйная обработка подразумевает использование абразивного материала (дроби). Существует несколько видов абразивных частиц, которые подходят для разных видов металлов и сплавов:

- Стеклянная — наиболее экономичный вид дроби, который не загрязняет обрабатываемую поверхность.

- Электрокорунд — самый дорогой и эффективный вид абразивного материала. Используется для очистки серьёзных загрязнений.

- Керамическая — редко используемый материал для изготовления дроби. Применяется при финишной зачистке металлических поверхностей.

- Пластиковая — с помощью такого абразива выполняют очистку глянцевых деталей. Не оставляет следов на материале.

- Чугунная — такой дробью металлические поверхности очищают от ржавчины, налёта, окалин. Делают этот абразивный материал из белого чугуна.

- Алюминиевая — разновидность абразивного материала для дробеструев. Применяется для очистки мягких сплавов.

- Стальная — после обработки металлических поверхностей этим видом дроби, не только счищается слой грязи, налёта, ржавчины, но и улучшаются характеристики материала.

При работе с материалами высокой твердости нужно выбирать абразив по прочности не уступающий обрабатываемой поверхности.

Какие детали можно обрабатывать?

Абразивная обработка с помощью специального оборудования популярна при зачистке старых металлоконструкций, которые покрылись ржавчиной от воздействия факторов окружающей среды.

Следующее направление, в котором используются дробеструи — удаление покрытия с металлических поверхностей. Таким образом можно зачищать изделия от слоя краски, налёта, грязи. С помощью дроби добиваются шероховатой или матированной поверхности, изменяя её структуру.

Преимущества технологии

У процедуры дробеструйной очистки есть ряд сильных сторон:

- При использовании стальной, корундовой или чугунной дроби, происходит упрочнение поверхности.

- Высокие показатели твердости абразивного материала позволяют проводить очистку однородных материалов и сплавов.

- Возможность создавать шероховатые и матированные поверхности.

- Эффективная очистка металла от ржавчины, окалин, краски, налёта.

- С помощью промышленного оборудования увеличивается производительность труда.

Дробеструем можно быстро обрабатывать крупногабаритные металлоконструкции без применения излишних усилий. Однако важно правильно выбрать абразивный материал. Если его твердость ниже чем у обрабатываемой поверхности, частицы будут трескаться.

Обработка крупногабаритных металлоконструкций

Обработка крупногабаритных металлоконструкций

Оборудование для дробеструйной обработки

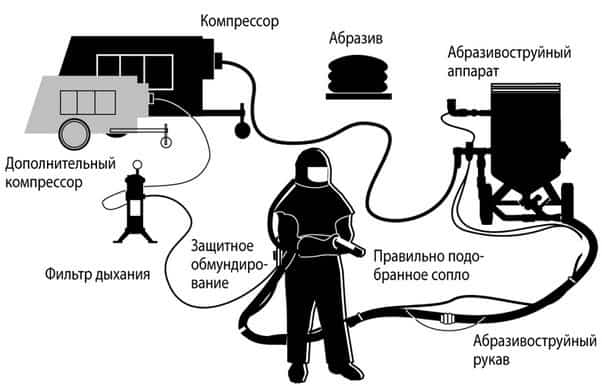

В продаже можно найти различные дробеструйные машины по металлу. По принципу действия они похожи на пескоструйные установки. Аппарат для зачистки металлических поверхностей состоит из нескольких ключевых элементов:

- Компрессор — создаёт мощный поток воздуха, который с большой скоростью выбрасывает абразивный материал из сопла.

- Камера для смешивания воздуха и дроби. От компрессора идёт шланг, по которому в ёмкость с абразивом поступает воздух. В камере он перемешивается с абразивом и выходится наружу по другому шлангу.

- Сопло. Рабочая часть, через которую дробь выходит наружу и обрабатывает рабочую поверхность. Важно, чтобы этот элемент изготавливался из твердосплавных материалов. В противном случае сопло быстро придёт в негодность.

Существует оборудование двух типов

- Ручные аппараты — маломощные машины, которые используются для обработки металлоконструкций. Используется для проведения легких работ. Может комплектоваться специальными элементами, которые засасывают использованную дробь, очищают её от мусора и пускают в повторное использование.

- Дробеструйные камеры — автоматизированные установки, которые устанавливаются на предприятиях. Используются для обработки однотипных деталей. Оборудуются системами автоматического управления, сбором отработанной дроби с возможностью её повторного использования.

Для частных мастерских, гаражей, автосервисов используются ручные установки.

Дробеструйная камера: как работает дробеструйная камера? Принцип работы дробеструйной камеры

Принцип действия

Использование дребеструйной обработки подразумевает правильное применение специализированного оборудования. Например, пескоструй работает по принципу того, что воздух с абразивом с большой скоростью выходит из сопла установки. Скорость очистки зависит от мощности компрессора, выбранного материала из которого изготовлена дробь.

Техника безопасности

Дробеструйная очистка требует соблюдения техники безопасности:

- Работать в защитном костюме. Должны быть закрыты глаза, нос, уши.

- Перед началом работы проверять герметичность всех соединений, состояние сопла.

- Отключать установку при возникновении посторонних шумов или выхода из строя какого-либо из элементов аппарата.

При работе с мелкими абразивными частицами существует риск навредить организму из-за выделяющейся при работе пыли.

Подготовка поверхности к нанесению покрытий

Дробеструйная обработка — эффективный метод подготовки поверхности. Его проводят перед тем, как покрыть металлическое изделие слоем краски, грунта, лака. После зачистки останавливается коррозия.

Особенности проведения работ

Дробеструйная обработка металла — промышленная технология очистки, которая применяется при работе с однородными металлами и сплавами. Перед тем как начинать зачистку нужно подобрать мощность компрессора, размер абразивных частиц, материал из которого изготавливается дробь. Это показатели влияют на качество очистки и создание текстуры.

Дробеструйная обработка от Алмак Групп Дробеструйная обработка — технологический процессов очистки металлических поверхностей. С её помощью можно не только счищать слой ржавчины, грязи, окалин, но и улучшать характеристики материала. Как провести дробеструйную обработку металла? Ссылка на основную публикацию

Источник: https://metalloy.ru/obrabotka/abrazivnaya/drobestrujnaya

Технология дробеструйной обработки металла

Технология обработки металлических поверхностей, в основе которой лежит воздействие на металл мелких частиц сферического типа называется дробеструйной обработкой металла. Данный метод работы с металлическими изделиями является холодным способом обработки.

Абразивные средства, которые в процессе осуществления дробеструйных операций подаются на металлическую поверхность под высоким давлением, обладают энергокинетическими свойствами.

Благодаря данному качеству проведение дробеструйных операций дают возможность полностью снять жирные налеты с поверхности и оперативно добиться необходимого состояния материала.

Использование дробеструйной обработки металла предоставляет возможность осуществить эффективное снятие окалины с поверхности материала, выполнить глобальную чистку ржавого налета, добиться необходимой шероховатости обрабатываемой поверхности (для проведения последующих отделочных операций), при необходимости сделать поверхность матированной. Также дробеструйные рабочие процессы дают возможность полностью удалить с металлической поверхности коррозийные очаги. С помощью данных работ формируют установленный рельефный контур изделия и удаляют частицы, не имеющие связности.

Дробеструйная обработка поверхности металла, в обязательном порядке, применяется на отечественном производстве с целью противокоррозийной обработки конструкционных изделий, которые, в связи со своими специфическими качествами, не подлежат проведению реконструкционных процессов и ремонтных операций. Такие работы проводят на участках нагромождения стратегических линий коммуникационных соединений в подземных сооружениях. Также дробеструйная обработка применяется для продления эксплуатационного периода мостовых опор.

Вследствие данного типа обрабатывания металлических поверхностей изделие получает дополнительные сжимающие свойства устойчивости, которые являются вспомогательным и надежным барьером от повреждения элементов конструкции коррозийным воздействием, от прогрессирования эрозионных реакций, от появления трещин в монолитных соединениях. Поэтому для продления срока службы конструкций и улучшения технических качеств металлических изделий, дробеструйная обработка является самым целесообразным решением.

Как происходит процесс дробеструйной обработки поверхностей

Для проведения дробеструйных операций используют металлические частицы, которые различают по фракциям – восемь, десять и пятнадцать миллиметров. Лопасти приспособления колесного типа разгоняют разнофракционную дробь до предельной скорости – сто метров в секунду.

После чего абразивные частицы с силой ударяют по поверхности обрабатываемого изделия.

Результатом воздействия с большим ускорением дробинок с изделия удаляется лишнее покрытие, глубина которого устанавливается в зависимости от скоростного интервала движения дробеструйного оборудования.

Удаленный слой в измельченном виде с помощью промышленной пылеудаляющей машины подается на сепараторное устройство. Далее происходит отделение дробовых частиц от пыльной массы и перенаправление и в подающий бункер дробеструйного агрегата.

Воздух, пропускается через фильтрующие компоненты пылесоса, выходит в окружающую среду полностью очищенным.

Использование промышленных пылеудаляющих установок является обязательным условием выполнения дробеструйной обработки металлических конструкций.

Оборудование для дробеструйной обработки металлических поверхностей

Для осуществления дробеструйной очистки поверхности металла используют специальные дробеструйные установки. Оборудование для обработки металла указанным выше методом предназначено для глобальной зачистки различных площадей.

Такие работы выполняются в ангарных конструкциях, на стоянках для автомобилей, на дорожно-магистральных линиях, очищая большие площади от полимерного налета и загрязнения.

Также с помощью дробеструйного оборудования вскрывают микропоры и небольшие трещины на забетонированных участках.

Одним из распространенных видов оборудования для обработки металла является дробеструйная установка 1-10DS, которую изготавливает фирма Blastrac. Данный агрегат можно использовать не только для работы с металлическими изделиями, но и для обработки покрытий из керамики, асфальта, бетона.

Максимальная ширина обрабатываемой данным приспособлением поверхности составляет 250 миллиметров (за один проход). Привод лопастного колесного приспособления работает с мощностью одиннадцать киловатт.

Производительные возможности машины – 180 квадратных метров обработанной площади за один час времени.

Основным преимущественным качеством дробеструйной обработки металла считают образование на поверхности обрабатываемого изделия защитного слоя, который состоит из микрочастиц абразивных материалов.

Источник: https://promplace.ru/tehnologiya-drobestrujnoj-obrabotki-metalla-1126.htm

Дробеструйная обработка металла: технология, оборудование, цена

Один из широко применяемых методов холодной металлообработки — дробеструйная обработка металла. Данная технология применяется для решения широко спектра задач, а используемое оборудование обеспечивает высокую производительность и отличное качество выполнения работ.

Принцип технологии и область ее применения

Дробеструйная обработка основана на воздействии на поверхность металла абразивным веществом, которое подается при помощи воздушного потока. Мощность воздушно-абразивной смеси позволяет удалить с поверхности не только различные покрытия и очаги ржавчины, но и все существующие неровности, окалину и многое другое.

Основная сфера применения дробеструйного оборудования следующая:

- Удаление имеющихся на поверхности металлических изделий следов коррозии.

- Очистка от старых лакокрасочных покрытий.

- Удаление окалины, оставшейся после заводской металлообработки.

- Придание поверхности металла определенной степени шероховатости (для стали до Ra 2-6,3, а для алюминия до Ra 3-7,8).

- Матирование или полировка поверхности металла.

- Удаление прочных оксидных пленок перед выполнением сварочных работ.

В качестве основного рабочего материала применяется стальная дробь для дробеструйной обработки, в зависимости от поставленных задач диаметр дроби может изменяться. Но даже при мелкой фракции такого материала, каждая дробинка обладает высокой кинетической энергией (за счет высокой скорости потока), что позволяет выполнять обработку даже высокопрочных сталей.

Защитная функция дробеструйной обработки

В процессе ударов дроби о поверхность металла происходит его частичная деформация, благодаря чему образуется поверхностный слой с высокой степенью внутреннего напряжения. Такое состояние металла повышает антикоррозийные качества изделия, и увеличивает устойчивость к другим типам повреждений.

Практикой уже доказано, что изделие, прошедшее обработку по данной технологии, имеет больший эксплуатационный ресурс, и отличается повышенной прочностью.

Оснащение для обработки

Современное оборудование для дробеструйной обработки металла позволяет работать даже с крупногабаритными изделиями. При этом автоматизированные линии позволяют выполнять обработку не менее 10 м2 площади поверхности в течение часа. Такая высокая производительность обеспечивается в первую очередь благодаря мощным высоконапорным насосным установкам, создающим поток сжатого воздуха с расходом до 5 м3/мин и более.

Камера для обработки металла оснащается системами рекуперации дроби, которые обеспечивают сбор, очистку и возможность повторного применения данного расходного материала. Благодаря этому существенно снижается себестоимость выполнения работ.

Для различных операций должна применяться дробь определенного диаметра и качества. Для ее изготовления используется высокопрочная сталь, устойчивая к деформации и повреждениям. Если требуется осуществить удаление окалины и ржавчины с поверхности металла, то чаще всего применяют дробь диаметром 1,2 мм, такой размер считается наиболее оптимальным для данной цели.

Расценки на услуги

Цена дробеструйной обработки несколько превышает стоимость пескоструйных работ, она зависит от нескольких факторов:

- Сложности конфигурации изделия.

- Необходимая чистота обработки поверхности.

- Толщина слоя удаляемого покрытия.

- Общая площадь поверхности обрабатываемой детали.

В среднем стоимость обработки одного квадратного метра составляет 350-400 рублей, при увеличении объема заказа цена может быть несколько снижена.

На сегодняшний день дробеструйная обработка поверхности металлических изделий считается одним из перспективных видов металлообработки.

Появление автоматизированных камер позволяет существенно расширить область применения технологии и повысить качество выполнения работ.

Источник: https://steelguide.ru/obrabotka-metalla/drobestrujnaya-obrabotka-metalla.html

Особенности дробеструйной обработки металла

Снять слой коррозии, попутно укрепив поверхность обрабатываемой заготовки – возможно ли это? Существует метод, который успешно справляется с этими разноплановыми задачами – дробеструйная обработка металла.

Такой способ позволяет обрабатывать детали со сложной геометрией и труднодоступными местами. Качество обработки позволяет наносить любое покрытие без дополнительной подготовки или обезжиривания.

На данное время такой способ обработки является одним из самых прогрессивных. Эта статья как раз и призвана ознакомить читателя с особенностями и преимуществами представленной методики.

Принцип действия дробеструя

Дробеструйная установка создает сильный воздушный поток, который увлекает за собой металлическую дробь. Ударяясь с большой силой о поверхность, дробь очищает металл, но это не все.

После удара каждой дробинки на поверхности появляются небольшие забоины. Кристаллическая решетка на месте удара уплотняется, что делает поверхность более прочной и менее подверженной коррозии.

Более того данный вид обработки значительно увеличивает срок работы изделия, снимая нагрузочную «усталость» металла. Также дробеструйная обработка поверхности предотвращает появление трещин и сколов на таких ответственных деталях, как шестерни, валы, пружины, детали двигателей внутреннего сгорания.

Также этот вид воздействия на металл применяют для создания шероховатых или матовых поверхностей заданных параметров на деталях. Степень шероховатости зависит от материала, из которого изготовлена дробь и силы потока воздуха.

Для разных поверхностей применяется разная дробь:

- Чугунная колотая – изготавливается из марок белых чугунов. Предназначается для подготовки поверхностей перед анодированием, покраской. Также при помощи чугунной дроби добиваются качественных матовых поверхностей, производят очистку изделий от окалины, нагара и ржавчины.

- Стальная – такая дробь используется как для зачистки, так и для поверхностной механической обработки («наклепа»), что значительно улучшает физические качества металлических изделий.

- Алюминиевая – предназначена для изделий из алюминия и его сплавов. Обработка такой дробью наиболее щадящая для мягких алюминиевых сплавов. Поверхность остается чистой, белой и выровненной, позволяет добиться установленной шероховатости.

- Керамическая – дробь из этого материала предназначена для особо чистой финишной обработки. Применяется в основном в авиационной и космической промышленности.

- Стеклянная – высокая прочность и отсутствие загрязняющих факторов делают этот вид дроби наиболее экономичным, следовательно, наиболее популярным.

- Пластиковая (поликарбонат, полиамид) – применяют для наиболее бережной обработки глянцевых поверхностей. Образует небольшое количество пыли, малотоксичная.

- Электрокорунд – самый твердый абразивный материал, предназначенный для наиболее сложных загрязнений и сильной коррозии. Применяется как в аппаратах с «сухой» системой образования очищающей струи, так и в гидроструйных системах.

Для качественной очистки от сильных загрязнений рекомендуется дробь для дробеструйной установки применять с большей твердостью, нежели обрабатываемая поверхность.

Видео:

Оборудование для дробеструйной обработки

Тут следует различать два основных направления – ручное оборудование и дробеструйные камеры. Каждый способ имеет свои плюсы и минусы, на описании которых целесообразно остановиться подробней.

- Ручные аппараты – позволяют производить работы в самых труднодоступных местах. К примеру, дробеструй незаменим для обработки мостов, корпусов кораблей и других габаритных железных конструкций. Многие современные мобильные аппараты оборудованы промышленными пылесосами для засасывания дроби с ее последующей очисткой (рекуперацией) для повторного использования.

- Дробеструйные камеры – обычно полностью автоматизированы и имеют высокую производительность, предназначены для обработки в промышленных объемах однотипных деталей и изделий. Производительность некоторых камер достигает до 200 м2/час.

Видео:

Техника безопасности

Следует отметить, что дробеструйный способ обработки металла хоть и является одним из наиболее эффективных, сам процесс представляет повышенную опасность для здоровья человека. При работе сильно загрязняется воздух пылью и мелким абразивом, что может вызвать серьезные заболевания дыхательных путей.

Для предупреждения нежелательных последствий вредоносного воздействия дробеструйной обработки на человека, необходимо соблюдать ряд базовых правил техники безопасности.

1. Организация рабочего места для ручных установок

Для работы дробеструйки необходимо наличие воздуха под высоким давлением. Нельзя располагать компрессор или ресиверы в зоне работы установки. Если установка располагается в специально предназначенном помещении, компрессорная должна быть оборудована отдельно от рабочей зоны.

Внимание! Наличие посторонних в рабочей зоне без средств индивидуальной защиты категорически запрещено

2. ТБ для стационарных (камерных) установок

Для нормального функционирования дробеструйной камерной установки предполагается ее размещение в подходящем просторном помещении типа заводского цеха. Место, где будет располагаться установка, должно быть отделено, от остального здания, таким образом, дабы избежать загрязнения воздуха во всем здании.

- Помещение должно быть укомплектовано отдельной мощной системой вентиляции. Как показывает практика, системы очистки, которые размещены непосредственно на установках, со временем перестают справляться со своей задачей

- 3. Средства индивидуальной защиты

- Работая с дробеструйным оборудованием, оператору необходимы индивидуальные средства защиты от пыли и абразива. Для этого применяется специально разработанный для этой работы комплект спецодежды:

- Специальные рукавицы.

- Защитный костюм.

- Защитный шлем с воздуховодом.

- Воздушный фильтр.

- Система кондиционирования воздуха (наличие в комплекте не обязательно).

P.S. Резюмируя все вышесказанное необходимо отметить, что экономически сопоставимых альтернатив данному методу пока не придумано. Дробеструйный метод даже применяют для снятия остаточных напряжений в деталях, которые используются в авиации и космонавтике. Это один из самых простых и дешевых способов получать поверхности со столь высоким качеством обработки.

(1

Источник: https://plavitmetall.ru/obrabotka/drobestrujnaya-metalla.html

Преимущества дробеструйной обработки

Современный и крайне эффективный метод очистки поверхностей практически любой степени загрязнения – дробеструйная обработка. Любая металлическая поверхность, сохранившая достаточную толщину листа, позволяющую провести обработку, приобретает целый ряд новых эксплуатационных качеств. Множественные преимущества стали причиной широкой популярности рассматриваемого метода очистки.

Широкий спектр применения

Дробеструйная очистка металла позволяет полностью избавить поверхность от любых видов загрязнения, в том числе и трудновыводимых.

Если поверхностная ржавчина и другие «простые» виды загрязнений – достаточно легко удаляются широким набором инструментов и методик, то работы по очистке от профессионально выполненной покраски – требуют иного подхода.

Именно таким является дробеструйная обработка – процесс удаления любого вида налета.

Особенности процесса

Процесс обработки поверхностей при дробеструйной очистке представляет собой использование разогнанных с помощью сжатого воздуха абразивных частиц металла – дроби. Диаметр металлических частиц выбирается исходя из сложности предстоящей очистки и толщины очищаемой металлической поверхности.

Самыми используемыми видами дробинок являются абразивы диаметром 8, 10 и 15 миллиметров. В большинстве случаев при проведении подготовительных работ перед покраской кузова автомобиля, оборудования и металлических поверхностей используется один из обозначенных видов.

Преимущества дробеструйной очистки

Технология дробеструйной очистки металла обладает рядом существенных преимуществ в сравнение с «классическими» способами очистки. Самыми важными среди них являются:

- Высокая скорость и эффективность обработки.

- Возможность максимально качественно очистить металл вне зависимости от вида загрязнения.

- Создание условий для более качественного наложения краски любого вида.

- Полное удаление коррозийных очагов и создание «естественной» противокоррозионной защиты на некоторое время у неокрашенных поверхностей.

- Простота, доступность и актуальная стоимость услуги.

В пользу метода говорит тот факт, что именно дробеструйная обработка металлических опор является стандартным профилактически-реставрационным мероприятием. С ее помощью неокрашенные конструкции не только избавляются от ржавчины, но и на некоторое время приобретают к ней устойчивость.

Применение данной методики перед покраской для защиты деталей автомобилей и любых поверхностей, получающих менее жесткую нагрузку, способно увеличить срок их службы в несколько раз.

Источник: http://tovmaster.ru/preimushhestva-drobestrujnoj-obrabotki.html

Дробеструйная обработка металла

[Дробеструйная обработка металла] – это одна из наиболее популярных механических технологий, заключающаяся в том, что поверхность металла обрабатывается при помощи разгоняемой потоком газа дроби, от качества которой зависит скорость и результат обработки.

Помимо того, что исходящий из сопла поток не только очищает поверхность от ненужных элементов (например, коррозия или старые защитно-декоративные покрытия), но и придаёт металлу совершенно другой вид – можно сделать его шероховатым или матовым, при необходимости сгладить неровности поверхности.

Фото

Наиболее часто данный метод обработки используется для того, чтобы снять с металла ржавчину в наиболее короткие сроки и без лишних затрат.

В процессе холодной (дробеструйной) отделки металла заложен принцип его абразивной «отделки», где функцию самого абразивного материала и отыгрывает крупная стальная дробь.

Она настолько маленькая, что её частички невозможно просто так увидеть, однако они имеют большую силу.

Каждая маленькая частичка действует как маленький молоточек, когда ударяется о металл, а это приводит к тому, что на его поверхности образуются отпечатки или углубления.

ВАЖНО ЗНАТЬ: Затачиваем сверло по металлу правильно

Из-за такой деформации поверхности материал пытается вернуть себе изначальную форму, а в результате получается слой холоднодеформированного материала под высоким сжимающим напряжением.

Что дает такая дробеструйная обработка металла? Главная причина, по которой приоритетным считается этот метод, – защита материала.

- Дело в том, что почти все коррозийные и усталостные повреждения металла зарождаются не внутри, на его поверхности.

- Таким образом, новообразованный слой, который имеет высокое напряжение, защищает поверхность не только от возникновения, но и от зарождения трещин.

- Также, на многолетнем опыте, которым обладает эта технология, доказано, что дробеструйная обработка помогает сохранить изделие от повреждений, иными словами – увеличивает его долговечность и повышает прочность.

- Видео:

Поэтому наиболее частыми «клиентами» таких мастерских являются не новые материалы, а старый, обычно уже почти полностью взявшийся ржавчиной металл.

Ранее уже говорилось, что благодаря такому методу обработки можно с легкостью удалить мешающие неровности.

Это так, однако, как бы не стараться, это не означает, что можно легко отделить один от другого большие куски металла, отрезать мешающий элемент конструкции и тому подобное.

Под неровностями подразумеваются маленькие «торчащие» частички – стружку или окалину.

ВАЖНО ЗНАТЬ: Технология лазерной гравировки на металле

- Также, с помощью дробеструйной обработки можно придать материалы текстурированную структуру, то есть, после удаления мешающих неточностей, в некотором смысле — отшлифовать его, что значительно улучшит внешний вид.

- При всех таких достоинствах становится интересно: а какова же цена дробеструйной обработки металла, по карману ли она каждому прохожему обывателю?

- Цена несколько дороже, чем на металл, который поддавался пескоструйной обработке, однако качество дробеструйной обработки также намного выше, чем качество материала, отделанного первым методом, поэтому скупиться в таких вопросах не стоит.

В основном, цена зависит от размера металла, который нужно обработать. В среднем за м2 могут взять около 350-400 рублей.

Цена может колебаться (зачастую подниматься) в зависимости от конфигурации требуемых изделий и от степени обработки металла – подразумевается то, какая степень шероховатости и очистки требуется заказчиком.

Источник: https://rezhemmetall.ru/drobestrujnaya-obrabotka-metalla.html

Технология применения дробеструйной обработки в промышленности

Абразивоструйная очистка (в т. ч. и дробеструйная обработка) делится на три составляющих этапа:

- подготовка поверхности,

- очистка и отделка поверхности,

- а так же дробеструйное упрочнение.

Подготовка поверхности к нанесению покрытий

При очистке ненужные материалы удаляются, и поверхность становится подготовленной для нанесения покрытий. При помощи абразивоструйной очистки с металлических конструкций удаляют

- старую краску,

- ржавчину

- и другие загрязнения.

Кроме того, при струйной очистке удаляется вторичная окалина, которая образуется на новой стали.

Угловатые частицы абразива придают шероховатость поверхности и создают профиль, или насечку. Большинство производителей красок указывают, каким должен быть профиль, чтобы обеспечить эффективное нанесение их продукции.

Очистка поверхности

Очистка от краски, цемента в строительстве

Подрядчики очищают кирпичную кладку перед нанесением шпатлевки или краски. Абразивоструйная очистка наружной штукатурки и кирпича позволяет удалять

- старую краску,

- плесень,

- копоть,

- красящие вещества

- и даже граффити,

— оставляя при этом идеальную поверхность для нанесения покрытия.

Подрядчики очищают железобетонные панели, монолитные бетонные стены, колонны и другие конструкции из бетона для того, чтобы удалить остаточный цемент, следы строительной опалубки, выцветшие участки и обнажить бетон.

Очистка деревянных поверхностей

Кроме обработки стали и каменной кладки, при помощи абразивоструйной очистки можно снять верхние слои краски с деревянных домов и лодок.

Очистка металлов от коррозии

Со стекловолокна с помощью данной очистки обычно удаляют верхний слой гелевого покрытия для того, чтобы сделать видимыми пузырьки воздуха. При абразивоструйной очистке алюминия, титана, магния и других металлов удаляют коррозию и, в зависимости от выбранного абразива и давления, наносят профиль.

Сухой способ удаления покрытий с современных композиционных материалов

Новые, более мягкие виды абразива (включая пластик и пшеничный крахмал), а также специальное абразивоструйное оборудование с низким давлением используются для сухого способа удаления покрытий с современных композиционных материалов. Это позволяет компаниям очищать

- самолеты, вертолеты,

- автомобили, грузовики и лодки

— без использования абразивоструйной обработки, которая может нарушить структуру поверхности.

Кроме того, переход на сухой способ очистки верхних слоев исключает возможность воздействия рабочих токсических химических веществ, используемых при очистке, и исключает расходы, связанные с утилизацией опасных отходов.

Новые материалы в дробеструйной обработке

Перечень возможностей абразивоструйной очистки кажется бесконечным. Каждый день сотни компаний прибегают к помощи абразивоструйной очистки для того, чтобы решить проблемы долговременной очистки и подготовки поверхности.

Поскольку в промышленности регулярно изобретаются новые материалы и возникает потребность в обработке новых поверхностей, производителям абразивоструйной техники и материалов приходится непрерывно совершенствовать свои технологии и оборудование.

Обрабатка поверхности обсадной трубы стеклянными шариками

Отделочная обработка поверхности

Очистка поверхности и отделочная обработка значительно отличаются от процесса подготовки поверхности.

Отличие заключается в том, что ожидаемый результат состоит в совершенствовании внешнего вида продукции и его полезности, а не просто в его подготовке к нанесению покрытий или к сборке. Очистка поверхности включает в себя удаление загрязняющих веществ и окалины. Отделочная обработка поверхности включает удаление заусенцев с отлитых изделий, а также совершенствование внешнего вида продукции.

Деталь до обработки (слева), и после обработки поверхности стальной дробью (справа).

Создание матовой поверхности и рельефа на мягких металлах

Абразивоструйная очистка с использованием стеклянных или керамических шариков в качестве абразивного материала позволяет создавать матовую поверхность и рельеф на мягких металлах.

На многих литейных предприятиях абразивоструйная очистка используется для удаления заусенцев с отлитых изделий с целью улучшения их функциональности и эстетического вида. В большинстве случаев при абразивоструйной очистке появляются микротрещины и дефекты в металлах.

Это особенно важно для предприятий, занимающихся ремонтом и модернизацией шасси самолетов.

Создание гладкой поверхности на резине и пластике

Мягкие материалы, такие, как резина и пластик, обычно изготавливаются с помощью специальных форм, после которых на них остаются неровности. Абразивоструйная очистка легко удаляет такие неровности, в результате чего получается гладкая однородная поверхность.

Улучшение внешнего вида металла после закалки

Абразивоструйная очистка широко применяется в отраслях промышленности, использующих повышенную температуру для закалки металлов. Высокие температуры могут обесцвечивать изделия. Абразивоструйная обработка позволяет удалять выцветшие участки и окалину с изделий, подвергшихся воздействию высоких температур.

Кроме того, абразивоструйная очистка может улучшить внешний вид продукции благодаря удалению различных пятен, отложений, коррозии и следов инструмента. При этом некоторые абразивные материалы позволяют делать внешний вид поверхности более однородным.

Удаление нагара и отложений масла с автомобильных деталей

При высокой температуре образуется и нагар и отложения отработанного масла на многих автомобильных деталях. Электродвигатели часто засоряются перегретыми изоляционными материалами и расплавленными слоями статора.

В большинстве случаев сохранение исходных размеров данных деталей является критичным.

Абразивоструйная обработка с помощью пластиковых абразивных материалов, стеклянных шариков или натурального абразива удаляет загрязняющие вещества и обеспечивает желаемый результат.

С помощью дробеструйных комплексов BML инжекторного типа могу обрабатываться трубы, швеллер, уголок, профиль и мелкие детали.

Дробеструйное упрочнение

При изготовлении металлического изделия, для придания ему определённой формы, производители должны совершать множество действий, а именно:

- отливать,

- резать,

- сгибать,

- штамповать,

- прокатывать

- или сваривать металлы.

Иногда все эти процессы вызывают на металлах остаточное напряжение, которое, если от него вовремя не избавиться, может стать причиной поломки изделий.

Дробеструйное упрочнение с помощью дробеструйной обработки увеличивает прочность и долговечность деталей посредством их обработки абразивными материалами, имеющими сферическую форму и разогнанными до высокой скорости. К ним относятся:

- стальная дробь,

- керамическая дробь,

- стеклянные шарики и др.

Внешний вид и типы стальной дроби

Эффект похожий на удар

Дробеструйное упрочнение создает эффект, похожий на удар по поверхности молотком.

Отличием данного процесса является только то, что при упрочнении образуются более маленькие углубления и удары являются одинаковыми по интенсивности.

Данная «бомбардировка» частицами абразива создает равномерно спрессованную поверхность, распределяя напряжение по всей площади поверхности и, тем самым, уменьшая вероятность ломкости металлов.

Дробеструйное упрочнение — это точная наука, требующая строгого соблюдения технических условий по твёрдости абразивного материала, продолжительности очистки, углу наклона сопла и необходимому давлению. Чрезмерное или недостаточное упрочнение детали может быть причиной преждевременного разрушения.

Применение дробеструйного упрочнения

Упрочнение широко используется в автомобильной и авиационной промышленностях.

Производители шестерней используют упрочнение для удаления заусенцев и острых граней и для того, чтобы зубья шестерней были более крепкими. Производители пружин используют упрочнение для снятия напряжения.

При дробеструйном упрочнении литых и штампованных металлических изделий очищается поверхность, выявляются дефекты и улучшается внешний вид.

Упрочнение деталей с резьбой позволяет удалить заусенцы, острые грани и одновременно увеличить удерживающую способность резьбы. Упрочнение часто используется с безвоздушным оборудованием для удаления вторичной окалины.

Источник: http://www.aoks-spb.com/catalogue/technology/tehnologiya-primeneniya-drobestryinoi-obrabotki