|

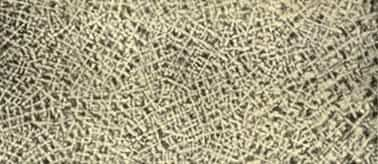

Рис. 31. Микроструктура зоны сплавления аустенитного металла Х20НІ0Г6 с углеродистой сталью 35 после длительного нагрева, хЮОО. |

Наиболее распространенной неоднородностью в зоне сплавления разнородных сталей является неоднородность, создаваемая последующим изменением состава и структуры сплавляемых металлов.

Эта неоднородность обнаруживается довольно часто в соединениях с так называемой нестабильной зоной сплавления после их эксплуатации при высокой температуре или после термической обработки.

Ее принято считать характерной.

Типичный вид структурной неоднородности, характерной для подвергнутой нагреву нестабильной зоны сплавления разнородных сталей, приведен на рис.

31. Как видно из рисунка, в зоне сплавления отчетливо выделяются два слоя. Один из них располагается в основном металле (углеродистой стали) и имеет микроструктуру, сильно отличающуюся от структуры остальной части этого металла.

Другой находится в наплавленном аустенитном металле и его микроструктура также значительно отличается от структуры остальной части металла. Наличие этих слоев и приводит кснижению работоспособности сварных соединений разнородных сталей.

Чтобы предотвратить происходящее здесь изменение структуры сплавляемых металлов, необходимо, прежде всего, знать природу указанных слоев и механизм их образования.

Судить о природе металла прослоек, составляющих структурную неоднородность зоны сплавления разнородных сталей, можно

| 1 | шщш | |||

| М | мн | 1 f » | U | л А |

| Vi, | (у 1 | VW | iff V | |

| Spi | ||||

| sip | ЧіУ4 | Vy-K | /ty/vA | ^А |

| Sill | ||||

| ШШІ | ||||

| llii! |

| Рис. 32. Распределение хрома и никеля в зоне сплавления аустенитного металла с неаустенитным. |

по его химическому составу и строению. Как уже указывалось, с появлением микрорентгеноспектрального анализа металлов представилось возможным определить химический состав даже в таких локальных объемах, как зона сплавления в сварном соединении. При этом стало возможным определить в ней не только содержание элементов, но и их распределение.

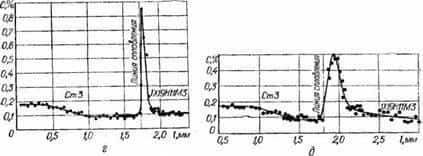

На рис. 32 приведены кривые распределения хрома (кривая 2) и никеля (кривая 1), записанные на микроанализаторе в зоне сплавления аустенитного металла с углеродистой сталью при наличии в этой зоне характерной структурной неоднородности, возникшейпосле выдержки сварного соединения в течение 300 ч при 600° С.

Как следует из этого рисунка, в зоне сплавления разнородных сталей после длительной выдержки при высокой температуре обнаруживается переходный слой, в котором концентрация элемента изменяется от содержания его в одном из сплавляемых металлов до содержания во втором.

Однако ширина этого слоя в данном случае значительно меньше, чем в состоянии после сварки (0,06—0,09 мм против 0,10—0,20 мм).

Отмеченное обстоятельство свидетельствует о том, что формирование химического состава металла зоны сплавления разнородных сталей имеет четыре стадии.

При нагреве сварного соединения таких сталей в силу значительного различия содержания в них элементов в зоне сплавления развиваются диффузионные процессы, способствующие выравниванию химического состава металла переходного слоя, образующегося при кристаллизации сварочной ванны. С течением времени ширина переходного слоя уменьшается.

Значительно труднее получить данные о содержании и распределении в зоне структурной неоднородности углерода.

С помощью имеющейся в настоящее время аппаратуры микрорентгеноспект — ральным анализом нельзя определить содержание углерода в металле зоны сплавления разнородных сталей.

Поэтому до настоящего времени сведения о содержании углерода и его распределении в зоне сплавления разнородных сталей ограничены.

Автором совместно с Т. А. Струйной [17] распределение углерода в зоне сплавления разнородных сталей при наличии в ней характерной структурной неоднородности исследовалось с помощью послойного спектрального анализа по методике, описанной в § 2 гл. II.

Исследование производили на тех же наплавках, которые использовались для изучения распределения углерода в зоне сплавления разнородных сталей в состоянии после сварки, но в данном случае их нагревали до 600° С и выдерживали при этой температуре в течение 300 ч.

Во всех наплавках в зоне сплавления получена структурная неоднородность, характерная для нестабильных сварных соединений разнородных сталей (рис. 33). Результаты этих исследований приведены на рис. 34. На графиках отчетливо видно, что во всех исследованных соединениях в зоне сплавления существенно изменяется содержание углерода.

Имеет место перемещение углерода из неаустенитного металла в аустенитный, в результате чего в неаустеиитной стали образуется прослойка с пониженным содержанием углерода, а в прослойке аустенитного металла концентрация этого элемента повышается.

Установлено, что нагрев исследованных наплавок до одной и той же температуры вызывает различную степень изменения концентрации углерода в зоне сплавления. Это представляет определенный интерес, если учесть, что в исследованных наплавках сплавляемые металлы практически имели один и тот же химический состав, который определяет перемещение элементов, в том числе И

углерода, в зоне сплавления. Исследуемые наплавки выполнялись таким образом, чтобы все изменения режима и условий сварки не вызывали изменений химического состава наплавляемого металла.

Анализируя приведенные на рис. 34 кривые, можно отметить, что изменение содержания углерода в зоне сплавления разнородных сталей при последующем нагреве зависит от погонной энергии сварки. Несмотря на неизменный состав сплавляемых металлов

|

в |

а б

Рис. 33. Микроструктура зоны сплавления аустенитной стали IX19H11M3 с углеродистой СтЗ в наплавках, выполненных дуговой сваркой с различной погонной энергией, кал/см: а — 1720; б — 6216; в — 11216, хЮО.

и идентичные условия последующего нагрева, в каждой исследованной наплавке получено свое, отличающееся от других наплавок распределение углерода. Сравнение рис.

34, а и б показывает, что с повышением погонной энергии уменьшается ширина слоя неаустенитного металла, в котором снижается содержание углерода При этом степень обезуглероживания металла указанного слоя уменьшается. Повышение погонной энергии уменьшает также ширину науглероженного слоя в аустенитном металле.

Концентрация углерода в этом слое повышается. Аналогичное влияние на распределение углерода оказывает и предварительный подогрев (рис. 34, б и г).

Отмеченное изменение ширины обезуглероженного и науглероженного слоев, а также содержания углерода в них свидетельствует о том, что повышение погонной энергии сварки и предварительный подогрев создают условия, которые при последующем нагреве

сварного соединения затрудняют приток углерода из неаустенит — пого металла к аустенитному и распространение его в последнем. Иными словами, повышение погонной энергии создает условия,

|

Рис. 34. Распределение углерода в зоне сплавления аустенитной стали 1Х19Н11МЗ с углеродистой СтЗ: с, б,в — дуговая сварка с погонной энергией соответственно 1720, 6216* 11216 кал/см; г — дуговая сварка с погонной энергией 6216 кал/см и предварительным подогревом; д — электрошлаковая сварка. |

замедляющие диффузию углерода как в неаустенитном основном металле, так и в аустенитном металле шва.

Поскольку при неизменном составе свариваемых металлов изменение погонной энергии сварки приводит к изменению величины зерна в зоне сплавления, можно предположить, что установленная зависимость между режимом сварки и степенью изменения содержания углерода в зоне сплавления разнородных сталей при нагреве сварного соединения обусловлена различной величиной зерна, получаемой здесь в процессе сварки. Известно, что в диффузионном процессе, протекающем в поликристаллическом твердом теле.

|

д

важная роль принадлежит границам зерен. С уменьшением вели чины зерна коэффициент диффузии сильно возрастает [30]. Чтобы проверить высказанное предположение, из исследуемых наплавок в состоянии после сварки изготовляли|микрошлифы, на которых по специальной методике выявляли первичную структуру метал ла околошовной зоны. На рис. 35 приведена макроструктура ме

галла околошовной зоны тех наплавок, распределение углерода и зоне сплавления которых приведено на рис. 34. Как видно из рисунка, металл в зоне сплавления исследованных наплавок дей — ггиптельно имеет различную величину зерна: балл 4 (по ГОСТ Г»(!39—65) в первой наплавке, 2 — во второй, 0 — в третьей и — 1 — н четвертой.

Сопоставление полученных значений величины зерна (рис. 35) с результатами проведенного выше сравнения распределения углерода (рис. 34, а и б) показывает, что большая ширина слоев с измененным содержанием углерода имеет место в зоне сплавления металлов, обладающих меньшим зерном.

Кроме того, с уменьшением величины зерна снижается минимальная концентрация углерода в обезуглероженном слое и максимальная — в на — углероженном.

Следует отметить, однако, что сопоставление остальных кривых с рис. 35 не обнаруживает отмеченной закономерности между и їмснениями распределения углерода и погонной энергии сварки.

•)ю обстоятельство позволяет заключить, что изменение содержания углерода в зоне сплавления разнородных сталей при ее нагреве пс всегда представляет собой процесс обычной диффузии. По-видимому, в некоторых случаях здесь проявляются факторы, усложняющие процесс перемещения углерода.

Одним из них может быть напряженное состояние зоны сплавлення, вызываемое различием коэффициентов линейного (термического) расширения сплавляемых металлов.

Таким образом, изложенное показывает, что в зоне сплавления разнородных сталей при наличии в ней структурной неоднородности имеет место перемещение углерода из менее легированного ме — тнллл в более легированный.

В результате со стороны менее легированного металла в некоторой прослойке, примыкающей к более легированному металлу, обнаруживается снижение концентрации ною элемента.

В более легированном металле непосредственно V границы сплавления образуется прослойка с повышенным содержанием углерода.

Химическая неоднородность

Для определения химической неоднородности в слитке чаще всего пользуются терминами-синонимами: ликвацией и сегрегацией. Первыми учеными, которым удалось обратиться внимание на то, что стальные слитки являются неоднородными с химической точки зрения, стали Калакуцкий Н.В. и Лавров А.С.

А такое открытие было сделано ними в 60-х года 19-го века. Сталь – жидкость, состав которой представлен многочисленными компонентами. Для того, чтобы она перешла в твердое состояние требуется соблюдение определенного температурного режима.

Отмечается, что в последних сформированных кристаллах наблюдается наличие большего количества примесей, в сравнении с первыми.

Если рассматривать обычные примеси, то наличие максимальной склонности к ликвации характерно для углерода, кислорода и серы, в минимальной – для марганца и кремния.

То, как примеси в процессе затвердевания реальных слитков будут распределены между твердой и жидкой фазой, зависит от конвективного движения металла, поверхностных качеств самих примесей и т.п. К примеру, если состав примесей представлен никелем и хромом, то происходит существенное снижение ликвации примесей.

Но на данный момент не представляется возможным количественное определение того, как примеси взаимно влияют на химическую неоднородность.

Стальной слиток характеризуется дендритной химической неоднородностью (микросегрегацией) и зональной химической неоднородностью (макросегрегацией). Для определения дендритной сегрегации фосфора и сферы могут быть использованы сернистые отпечатки, которые присутствуют на отшлифованном темплете слитка (рис.1).

Рисунок 1 — Дендритная ликвация в 6-т слитке стали 15

(сернистый отпечаток, 1 : 1) В данном случае более темными и будут участки, где присутствует повышенная концентрация примесей. Для определения количественного выражения химической неоднородности используется такое отношение: где N и Nср — отображают сколько элемента содержится в рассматриваемой точке, а также сколько его содержится в среднем в слитке. Рисунок 2 — Зональная неоднородность в слитке спокойной стали: 1 — Ʌ образная ликвация «усы»; 2 – V – образная ликвация; 3 – отрицательная ликвация Тело слитка спокойной стали в большинстве случаев характеризуется наличием двух зон положительной сегрегации и одной зоной отрицательной (рис. 2). При этом отмечается совпадение зоны отрицательной сегрегации с конусом осаждения. Для зоны положительной сегрегации характерно наличие V-образной осевой и Λ-образной внеосевой ликвации («усов»). При этом территориально такая зона находится между столбчатыми кристаллами и равноосными кристаллами. Максимальная концентрация примесей характерна для прибыльной части усадочной раковины, где наблюдается концентрация последних порций загрязненного металла. Усы в большинстве случаев формируются в результате того, что при затвердевании слитка образуются микроскопические пузырьки газа. Кроме того, ус рассматривается в качестве следа, оставленного со стороны примесей, которые оторвались от пузырька, когда тот проходил через жидкий объем металла. Учитывая то, что размеры пузырьков являются достаточно малыми, скорость, с которой они поднимаются, также является малой, следовательно, происходит их отклонение к центру, а каждый ус получает определенный наклон. V-осевая неоднородность металла объясняется со стороны подавляющего числа металлургов наличием усадки металла. По мнению С.С. Штейнберга, рыхлости и скопления примесей в пределах осевой зоны происходят по той причине, что они продолжают усадочную раковину. В.М. Тагеевым было высказано предположение, что примеси скапливаются на основании того, что осуществляется их местное перераспределение в случае усадочного перемещения жидкого металла. Необходимо отметить связь зоны отрицательной сегрегации с процессом, когда формируется конус осаждения при сползании кристаллов вниз. На основании того, что такие кристаллы растут медленно, учитывая конвективные потоки, можно говорить о том, что содержание ликвирующих примесей в них будет минимальным. На основании информации, полученной при исследованиях и во время производственного процесса, представляется возможным определение способов, позволяющих снизить химическую неоднородность стальных слитков.

Уменьшение развития осевой V-образной сегрегации представляется возможным, если будет увеличена конусность и поперечное сечение слитка, поскольку это приводит к улучшению подпитки находящегося в стадии затвердевания металла.

Уменьшение Λ-образной внеосевой сегрегации представляется возможным при уменьшении поперечного сечения слитка, а на основании конструкции изложницы происходило обеспечение довольно быстрой последовательной кристаллизации.

В результате того, что в изложницы вводятся искусственные центры кристаллизации, затвердевание слитка стали происходит более интенсивно, а химическая неоднородность развивается более медленно.

Большая Рнциклопедия Нефти Рё Газа

Cтраница 1

Неоднородности структуры металла в определенных условиях являются причиной его коррозии.

Так, например, наличие неметаллических включений графита в серых чугунах вызывает структурно-избирательную коррозию последних в кислых электролитах.

РџСЂРё этом разрушается металлическая РѕСЃРЅРѕРІР° чугуна — феррит — Рё сохраняется углеродный скелет.

Неравномерность концентраций твердого раствора в алюмоцинковом сплаве усиливает его коррозию, по сравнению с другими алюминиевыми сплавами. [1]

Оценка степени неоднородности структуры металла по быстроте затухания ультразвуковых колебаний во многих случаях встречает значительные трудности в связи с влиянием интерференции. [2]

От зон неоднородности структуры металла и повышенных остаточных напряжений на круговую диаграмму поступает сигнал, который в отличие от сигнала, подаваемого трещиноподобным дефектом, имеет более плавные очертания и по этому признаку может быть отсортирован. [3]

Вследствие электрохимического характера коррозии неоднородности структуры металла способствуют возникновению на пограничных участках различных электродных потенциалов, что, в свою очередь, может вызвать межкристаллитную коррозию. Теория коррозии нержавеющих сталей подробно рассмотрена Гудремоном [36] и Химушиным [23], поэтому на этом вопросе останавливаться нет необходимости. Отметим только, что межкристаллитная коррозия представляет наибольшую опасность для химической аппаратуры, так как под действием коррозионной среды разрушение металла происходит преимущественно по границам зерен и при некоторых условиях может происходить с очень большой скоростью. [4]

Таким же образом просходит электрохимическая коррозия, ввиду неоднородности структуры металла и наличия в нем других составляющих элементов.

Неоднородность структуры металла в среде электролита образует множественные микрогаль-ванические элементы, которые разрушают металл в количестве, зависящем от свойств металла и электролита. [5]

- Упругие деформации инструмента вызываются колебанием усилия резания вследствие неоднородности структуры металла обрабатываемого изделия, неравномерности распределения припуска на обработку ( отливки, поковки), недостаточной жесткостью инструмента, нерациональным соотношением длины и диаметра заготовки и расположением лезвий у многорезцовых инструментов, износом и затуплением лезвия. [6]

- В процессе формовки трубной заготовки на прессах, правки труб в экспандерах неоднородность структуры металла и аномальность в распределении неметаллических включений в исходном трубном листе, ввиду различия пластических свойств участков листа, вносит свой вклад в общую неравномерность распределения остаточных деформаций по сечению трубы. [7]

- Основной причиной многочисленного применения анодного полирования в металлографии является выявление при таком полировании неоднородностей структуры металла; оно служит также для контроля изделий, изготовляемых в промышленных масштабах. [8]

Рљ важным особенностям почвенной РєРѕСЂСЂРѕР·РёРё относится возникновение РЅРµ только микрокоррозионных пар, связанных СЃ неоднородностью структуры металла, РЅРѕ также имеющих большое значение макрокорро-зионных пар, образование которых связано СЃРѕ структурной неоднородностью почвы Рё СЃ неравномерной аэрацией отдельных участков конструкции РІ почве. Почвенная РєРѕСЂСЂРѕР·РёСЏ обусловлена одновременным протеканием макро — Рё микрокоррозионных процессов, соотношение между скоростями которых зависит РѕС‚ протяженности заложенной РІ почву конструкции. Возникновение почвенной РєРѕСЂСЂРѕР·РёРё вследствие функционирования преимущественно микроэлектрохимических пар наблюдается РЅР° объектах малой протяженности, таких, как основания вышек Рё мачт, днища резервуаров, газгольдеров Рё С‚.Рї. Почва, соприкасающаяся СЃ этими поверхностями, считается достаточно РѕРґРЅРѕСЂРѕРґРЅРѕР№, Рё РєРѕСЂСЂРѕР·РёСЏ протекает РІ РѕСЃРЅРѕРІРЅРѕРј Р·Р° счет работы микрокоррозионных пар. [9]

В зависимости от марки стали, размеров и назначения поковки подвергают термической обработке с целью устранения неоднородности структуры металла, возникшей после ковки, штамповки и охлаждения, улучшения его механических свойств и обрабатываемости резанием, а также снятия опасных внутренних напряжении. [10]

| Схемы калибровки. [11] |

- В зависимости от марки стали, размеров и назначения поковки подвергают термической обработке с целью устранения неоднородности структуры металла, возникшей после ковки, штамповки и охлаждения, улучшения его механических свойств и обрабатываемости резанием, а также снятия опасных внутренних напряжений. [12]

- Макроисследования выявляют такие дефекты сварки, как непро-вары, трещины, поры, шлаковые включения, крупнозернистость основного и наплавленного металла, неоднородность структуры металла и другие. [13]

- С помощью такой методики повышается надежность испытаний на предельную пластичность, так как исследование проводится на одном образце и исключается погрешность, вносимая неоднородностью структуры металла, условиями нагрева и другими параметрами испытаний. [15]

- Страницы: 1 2 3

ПОИСК

Рис, 12,6. Совмещение двух крайних структур двойного электрического слоя и результате кристаллографической неоднородности поверхности металла и адсорбции поверхностно-активных ионов [c.

274]

Каждая металлическая поверхность, как правило, электрохимически неоднородна, т. е. отдельные ее участки имеют разный электродный потенциал и в контакте с электролитом становятся соответственно анодом или катодом (рис. 6.1).

Основными причинами электрохимической гетерогенности (неоднородности) поверхности металлов могут быть [291] [c.279]

Такое разнообразие причин электрохимической неоднородности поверхности металла свидетельствует о том, что практически всегда имеются условия (при наличии электролита) для электрохимической коррозии металлов. [c.279]

Причины возникновения электрохимической неоднородности поверхности металла могут быть самыми различными. Возникновение гальванических микро- [c.19]

| Рис. 12. Макроэлементы структурной неоднородности поверхности металла трубопровода |

Кроме этого, на распределение тока и металла, по крайней мере в начале электролиза, могут оказывать влияние также состояние поверхности (активное или пассивное) покрываемого металла, неоднородность поверхности металла по составу и структуре, характер предварительной обработки ее перед покрытием и др. [c.354]

Большое значение имеет не только химическая неоднородность поверхности металла, но и его внутренняя структура, как результат [c.360]

Неоднородность поверхности металла [c.18]

В связи с неоднородностью поверхности металлов существуют участки, обладающие различной адсорбционной активностью. Одни из них могут прочно блокировать хемосорбированные час- [c.326]

Критерием правильности выбранного механизма и характера неоднородности поверхности металла является линейность одного из уравнений (2.50) — (2.55) в соответствующих координатах. [c.35]

ДЛЯ платины. Это иллюстрирует рис. 240.

Темкин и Ланг-мюр 330-332 объяснили это явление отклонения от простой лангмюровской адсорбционной теории неоднородностью поверхности металла и взаимодействием между адсорбированными атомами.

Примерно такое же явление было найдено и на иридии и родии. Ход кривых на рис. 240 также может быть приближенно передан -соотношением т] = i Г/F 1п [(1—6/9) (9о/1—0о)1 (пунктирные кривые). , [c.616]

Грани, ребра и углы кристаллов, выходящие на поверхность, имеют неодинаковые уровни поверхностей энергии, что приводит к их различной активности в адсорбционных и электрохимических процессах, т. е. к физической и химической неоднородности поверхности металла. [c.34]

Все это вместе приводит к тому, что в физико-химическом отношении отдельные участки реального кристалла отличаются в той или иной степени друг от друга.

При наличии в сплаве отдельных структурных составляющих в виде интерметаллических соединений или включений другого металла, отличного от основного, а также в присутствии окисных или другого вида пленок, физико-химическая неоднородность поверхности металла увеличивается еще сильнее. [c.85]

Однако и неоднородность поверхности металла не обязательно приводит к коррозии. Для протекания электролитического процесса необходим анод (где освобождаются электроны), имеющий электрический контакт с катодом (на котором электроны потребляются, принимая участие в образовании новых химических соединений), а также электролит, например в виде пленки атмосферной влаги или другой жидкой фазы, в которой ионы могут перемещаться, осуществляя тем самым перенос электрического тока. Анодная реакция коррозионного процесса — это процесс растворения металла. На катоде, однако, может протекать не только разряд иона металла, как было описано выше в водных растворах возможно восстановление кислорода [c.78]

Причины изменения энергии адсорбции водорода на платине — неоднородности поверхности платины — однозначно еще не установлены.

Неоднородность может вызываться разной геометрической природой адсорбционных мест (например, выступающая грань кристаллита металла) или влиянием ранее адсорбированных атомов водорода.

Соответственно говорят о географической ( биографической ) и об индуцированной неоднородности поверхности металла. [c.254]

Присутствие двух полос валентных колебаний связи платина — водород может быть, вероятно, объяснено неоднородностью поверхности металла, имеющей два типа мест, из которых один более активный, чем другой.

Однако это объяснение является несостоятельным, так как высокочастотная полоса, соответствующая связи платина — водород с большей силовой постоянной, должна принадлежать поверхностному соединению, более прочно связанному с поверхностью.

В действительности же, вещество, ответственное за появление в спектре более высокочастотной полосы, легче десорбируется с поверхности. [c.120]

Неоднородность поверхностей металлов [c.257]

Этот чрезвычайно интересный факт объясняется нами следующими основными причинами.

В условиях коррозионной усталости действующие переменные напряжения существенно увеличивают электрохимическую неоднородность поверхности металла. В этом случае, как было показано выше (см.

главу II), возникают новые коррозионные элементы, обусловленные разностью действующих напряжений на отдельных участках металла. [c.98]

Приняв во внимание энергетическую неоднородность поверхности металла (гл. I), следует допустить, что могут суш,ествовать такие области давления газа-адсорбата, в которых количество адсорбированного газа остается неизменным. Это указывало бы на то, что [c.77]

Электрохимическая коррозия на неоднородностях поверхности металла [c.260]

Решающими факторами щелочной коррозии являются высокая концеитрация щелочи при высокой температуре среды и неоднородность поверхности металла.

Решающим фактором, определяющим скорость паро-водяной коррозии, является температура поверхности металла состав котловой воды, из которой получен пар, в данном случае не играет особой роли.

Паро-водяная коррозия, получающаяся на участках поверхности нагрева паровых котлов с застоем пара и перегревом поверхности металла, часто сопровождается щелочной коррозией, так как на этих участках возможно упаривание котловой воды. [c.343]

Окислы и гидраты окислов многих металлов термодинамически более устойчивы, чем системы, построенные из металла, кислорода и воды. Поэтому большинство металлов стремится к образованию устойчивых продуктов, т. е. их соединений с кислородом и водой.

Скорость таких процессов обычно невелика она заметно увеличивается, если на металле имеются условия для поглощения и отдачи электронов, т. е. совокупность анодных и катодных процессов. Эти условия выражены тем больше, чем более неоднородна поверхность металла.

Обычно — теорию электрохимической-коррозии связывают с представлениями о работе короткозамкнутых местных элементов на поверхности металла (см. 36, 38, 62). Чем больше металл загрязнен примесями других металлов и чем более при прохождении тока, т. е.

при поляризации, потенциал этих примесей отличен от потенциала основного металла, тем больше действует короткозамкнутых элементов и с большей э. д. с. По мере растворения основного металла количество примесей на его поверхности и скорость коррозии увеличиваются (см. рис. 171). [c.330]

На поверхности металла, подвергнутого холодной обработке, имеется неоднородный слой аморфного характера в виде твердого уплотненного вещества. На поверхности реального трубопровода обнаруживаются окалина, ржавчина, остатки сварных флюсов, масляные и другие загрязнения. Резко выраженная неоднородность поверхности металла ускоряет развитие процессов коррозии. [c.55]

Добиться прочного сцепления противокоррозионного покрытия с неоднородной поверхностью металла, на которой имеются окалина и ржавчина, практически невозможно.

Покрытие, нанесенное на ржавую поверхность, не обеспечивает длительную защиту, так как в микротрещинах слоя окалины и рыхлом слое ржавчины остаются влага и воздух.

В этих местах под покрытием процесс коррозии не будет приостановлен, потому что имеются все условия для развития процесса коррозии. [c.56]

Электрохимическая коррозия возникает в результате неоднородности поверхности металла и образования множества анодных (с более электроотрицательным потенциалом а) и катодных (с более положительным электродным потенциалом ек) участков. Причинами электрохимической неоднородности (гетерогенности) поверхности металла (возникновения катодных и анодных участков) являются неоднородность металла (наличие [c.18]

Соотношений (1) (со значением ].1о =Иог + г)> (4). (5) и (8) достаточно для нахождения кинетических уравнений процессов (I) — (IV), полагая их идущими с любым количеством медленных стадий на однородных или равномерно неоднородных поверхностях металлов . [c.248]

Приведенное выше применение феноменологической части теории абсолютных скоростей реакций к одностадийному и двухстадийному скорость-определяющим механизмам выделения и ионизации кислорода, идущим на однородных и равномерно неоднородных поверхностях металла, в предположении, что при адсорбции реагирующих и получающихся веществ системой производится равновесная работа является вполне общим и может быть распространено не только на другие механизмы выделения и ионизации кислорода, но и на любые скоростьопределяющие электрохимические процессы, идущие с участием адсорбированных частиц одного сорта в средах, имеющих любой состав. Распространение развитых положений на процессы, идущие с участием адсорбированных частиц более чем одного сорта, будет дано в последующих сообщениях. Ниже, в таблице, приведены стационарные значения химических потенциалов радикалов кислорода вО всех рассмотренных случаях. [c.254]

На однородных участках равномерно неоднородной поверхности металла, имеющих темкинский индекс 5 [2], при достаточно сильном взаимодействии сорбента и сорбата все указанные поверхностные соединения полагаются адсорбированными по изотерме Ленгмюра. Кроме того, предполагается, что между адсорбированными соединениями и составляющими их. адсорбированными радикалами Н, ОН, А, Ov К,К на всей поверхности имеется термодинамическое равновесие. [c.255]

Таким образом, процесс электрохимической коррозии объясняется неоднородностью поверхности металла. Коррозия рассматривается как результат процессов, протекающих на анодных и катодных участках, причем непременным условием считается пространственное разделение указанных участков поверхности металла. [c.27]

Субмикроскопиче-ская (атомарная) неоднородность поверхности металла [c.189]

Кроющая способность зависит от условий электролиза, природы покрываемого металла, состояния его поверхности (пассивное или активное), неоднородности поверхности металла по составу и структуре, характера предварительной обработки электродов перед покрытием и др.

Она характеризует полноту покрытия, так как толщина слоя ие принимается во внимание. На рис. 5 схематично показана разница между кроющей и рассеивающей способностями электролита на электроде в ячейке Хулла. Рассеивающая способность представлена как отношение e /6i, где 62 — толщина покрытия в середине катода, а 61 — на краю катода.

Кроющая способность t определяется как величина покрытой поверхности катода в ячейке Хулла. В качестве меры кроющей способности иногда принимают ту минимальную плотность тока, при которой только начинается осаждение покрытия.

Для изучения кроющей способности используют угловые катоды с различными углами и длинами углов, щелевые катоды, шлицевые ячейки, Ячейки Хулла или перфорированную шкалу Пэиа, [c.29]

В обоих указанных случаях поверхность корродирующего металла представляет собой совокупность множества микро- и субмикро-гальванопар, которые возникают при соприкосновении неоднородной поверхности металла с электролитом,— получается многоэлектродная электрохимическая система. В результате одновременной деятельности этих микро- и субмикрогальванических элементов и протекает коррозия основного металла.. [c.359]

Причинами энергетической неоднородности поверхности металла и сплава могут быть неоднородность сплава по химическому и фазовому составам, наличие примесей в металле, пленок Рис. VIII. 1. Схема электро- поверхности И Др. На поверх- [c.230]

Заканчивая краткий обзор теоретических представлений о механизме КР, можно заключить, что хотя еще не создана единая теория КР, большинство случаев КР в электролитах можно объяснить на основе механо-электрохимических представлений.

В начальный период основную роль в возникновении первичной трещины играет хемосорбционное взаимодействие активных ионов среды на каких-то отдельных неоднородностях поверхности металла.

Дальнейшее развитие трещины идет при непрерывном возрастающем влиянии активации анодного процесса механическим растяжением решетки в зоне острия трещины.

Эта активация особенно велика, если исходное состояние металла соответствует пассивному состоянию, а наложение растягивающих усилий приводит к местной активации в вершине трещины. В конечный период нарастают механические разрушения и разрыв происходит при превалировании механического фактора. [c.68]

По наклону изотермы можно вычислить величину разности между макси мальиой и минимальной энергиями адсорбции AG=fRT, характеризующей энер гетическую неоднородность поверхности металла. По данным [44, 45], для желе- за в соляной кислоте величина fRT составляет 6—8 кДж/моль. [c.24]

При исследовании окисления пропилена на платине Бутягин и Елович [15] показали, что поверхность платины, покрытой кислородом, также поглощает пропилеи, и скорость этого процесса подчиняется такому Hie закону.

При откачке только часть этилена снимается с серебра, а значительная доля сорбированного этилена вступает с кислородом поверхности в прочную связь. Энергия активации суммарного процесса очень мала и составляет 2—3 ккал1молъ.

В случае сорбции иа металле, покрытом кислородом, резко проявляется неоднородность поверхности металла, вероятно, вследствие [c.47]

Качество изоляционного покрытия во многом определяется состоянием поверхности защищаемого металла. Наличие окалины, ржавчины, формовочной земли, остатков сварных флюсов, масляных и других загрязнений обусловливают химическую неоднородность поверхности металла.

Это приводит к ускоренному развитию коррозионных процессов. Особенно опасно наличие несплошной окалины, которая образуется при повышенных температурах и которая состоит из безводных окислов РеО, Рез04, РегОз. Окраска и состав окалины зависят от температуры, при которой она возникает.

Если температура ниже 575° С, то окалина имеет коричнево-красный оттенок. При более высокой температуре цвет окалины темно-синий.

Окалина, образующаяся при прокате стальных цельнотянутых труб, при температуре около 500° С, почти не содержит РеО, а поэтому в коррозионном отношении она оказывается более стойкой и обладает защитными свойствами.-Однато защитное действие окалины может проявиться только в случае ее полной непрерывности.

Последнее условие практически невыполнимо, так как при превращении железа в РегОз происходит увеличение объема в 2,16 раза. Следствием этого является возникновение внутренних напряжений в слое окалины, которые в свою очередь обусловливают появление трещин, пузырей и разрывов в слое окалины.

Разрывы в пленке окалины образуются также при механических и термических воздействиях. Благодаря несплошности окалины стальное сооружение, находящееся в контакте с электролитом, подвергается электрохимической коррозии, так как поверхность, покрытая окалиной, оказывается катодом, а металл в дне трещины анодом. [c.96]

Большое значение имеет не только химическая неоднородность поверхности металла, но и его внутренняя структура, как результат той или иной механической обработки металла. Например, при контакте двух участков металла — деформированного и недеформирован-ного—может возникнуть коррозионная гальванопара, в которой анодом служат деформированные участки . [c.380]