- Химическое хромирование

- Газоплазменное напыление

- Напыление в вакууме

- «Оборонка» поделилась методом реставрации металлических изделий

- Принцип действия, плюсы и минусы ХГН

- Область применения ХГН

- О технологии напыления металлов димет

- Особенности технологии ДИМЕТ

- Достоинства технологии ДИМЕТ

- Состав покрытий

- Основные свойства покрытий:

- Типы покрытий

- Структура покрытий

- Рабочее место и требования безопасности

- Технические характеристики

- Оборудование для холодного газодинамического напыления металлов

- Область применения ХГН

- Назначение и способы напыления металла

- Сущность и назначение напыления металлов

- Способы напыления, применяемое оборудование

- Напыление в магнетронных установках

- Ионно-плазменное напыление

- Плазменное напыление

- Лазерное напыление

- Вакуумное напыление

- Порошковое напыление

- Оборудование для напыления металлов в Москве

Напыление металлов позволяет улучшить характеристики деталей, работающих в условиях, связанных сильным изнашиванием и механическими концентрированными нагрузками. Металлизация поверхностей повышает устойчивость и увеличивает срок службы.

Кроме решения технических задач, напыление используется во время производства декоративных изделий, бижутерии, в пищевой, фармацевтической и химической промышленностях.

Для напыления могут применяться различные металлы, конкретный выбор зависит от технического задания.

Химическое хромирование

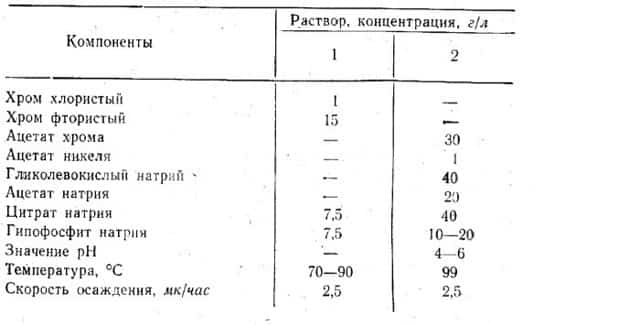

Используется для обработки деталей со сложной геометрической формой, процесс основан на восстановлении хрома из растворов солей при помощи гипофосфита натрия. Осадок имеет серый цвет, блеск приобретается после полирования. Химическое хромирование протекает в ваннах с таким составом растворов.

Состав растворов для химического хромирования

- Фтористый хром, г — 17

- Хлористый хром, г — 1,2

- Лимоннокислый натрий, г — 8,5

- Гипофосфит натрия, г — 8,5

- Вода, л — 1

- Температура, °С — 70-87

Хромированная деталь

Скорость процесса хромирования может достигать 2,5 мкм/ч, для изготовления ванн используется устойчивый пластик. Металлизация сопровождается выделением ядовитых химических соединений, растворы негативно влияют на кожу людей.

Во время производства работ следует соблюдать правила техники безопасности, для очистки воздушной среды устанавливается принудительная вентиляция.

Мощность вентиляции рассчитывается исходя из объема помещения или рабочей зоны с учетом минимальной кратности обмена.

На промышленных предприятиях монтируется вентиляция пластиковая, она позволяет выдерживать рекомендованные технологические параметры при минимальных финансовых потерях. Для промышленного хромирования химическим методом применяются специально разработанные растворы с улучшенными показателями.

Промышленные растворы для химического хромирования

При приготовлении растворов первым растворяется хлористый хром. Затем согласно схеме могут растворяться лимонно-кислый натрий и фтористый хром. Для ускорения химических процессов в состав добавляется щавелевая кислота.

Ионы хрома образуют с ней химически активный ион, скорость покрытия возрастает до 7 мкм/ч и более. Процентное содержание ингредиентов корректируется технологами с учетом поставленных конечных задач по обработке деталей.

Для получения расчетного покрытия необходимо выполнять следующие требования:

- Качественная подготовка поверхностей. Детали очищаются механическим и химическим способами, при необходимости поверхности шлифуются.

- Оборудование должно обеспечивать максимальную автоматизацию процесса для исключения вредного влияния человеческого фактора.

- Постоянный контроль за состоянием раствора, фильтрование, поддержание заданной концентрации, своевременная замена катода.

Нарушение рекомендованной технологии может становиться причиной отслоений покрытий или образования глубоких раковин. Необходимость исправления дефектов приводит к значительному увеличению себестоимости производства.

Линия химического хромирования

Визуальный контроль химических процессов производится за счет определения количества выделяемого водорода, технологи рекомендуют для улучшения процесса одновременно покрывать детали из нескольких металлов. Слишком интенсивное выделение водорода может становиться причиной появления раковин, скорость процесса регулируется в каждом конкретном случае.

Газоплазменное напыление

Газоплазменное напыления позволяет получать чистое покрытие с высокими показателями адгезии. Процесс протекает при температурах до +50 000°С, скорость струи оставляет 500 м/с, температура поверхности обрабатываемой детали составляет не более +200°С.

Газоплазменное напыление металлов

Шероховатость поверхности напыляемых деталей до 60 Rz, зона обдува должна на 2–5 мм превышать номинальный размер напыляемого участка. Для работы используются порошки одной фракции по размерам, необрабатываемые участки детали закрываются специальными экранами. Перед процессом поверхность деталей предварительно прогревается до рабочих технологических температур.

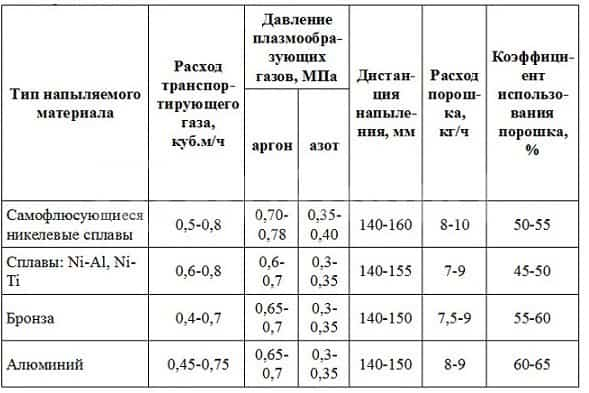

Режимы работы оборудования при газоплазменном напылении

Технология напыления

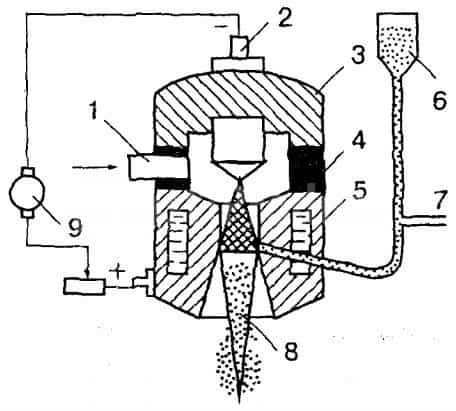

Схема оборудования для напыления

- Оборудование для порошкового напыления состоит из подвода газа (1), катода плазмотрона (2), корпуса катода (3), теплоизолятора (4), корпуса анода (5), порошкового питателя (6), подвода газа-носителя (7), плазменной дуги (8) и источника питания (9).

- Газоплазменное напыление допускает финишную обработку покрытий для улучшения характеристик деталей, в таком случае толщина покрытия должна учитывать механическую шлифовку.

Напыление в вакууме

Перенос напыляемых металлов выполняется при разрежении 10-2 Па, напыление может быть катодным, магнетронным или ионно-плазменным. Вакуум увеличивает прочность сцепления поверхностей. Оборудование для технологии может быть многокамерным или многопозиционным однокамерным.

Первые линии состоят из нескольких установок, в каждой из которых выполняется определенное напыление металлов, агрегаты между собой соединены технологическими линиями для транспортировки деталей. Многопозиционные имеют несколько отдельных постов для напыления в одном объеме.

Вакуумное напыление производится по следующим этапам:

- Создание вакуума заданной глубины. Мощные компрессоры откачивают воздух из камеры, металлизация контролируется автоматическими приборами.

- Распыление покрывающего материала. В зависимости от особенностей процесса напыление металлов может выполняться несколькими способами.

- Транспортировка деталей в зависимости от их состояния.

Установка вакуумного напыления

Технологические определенияВакуумное напыление – сложный технологический процесс, зависящий от нескольких параметров:

- Критическая температурная точка напыления. Выше этого значения весь объем направляемых частиц отражается от поверхности детали, напыление металлов приостанавливается. Параметр зависит от металла детали, состояния ее рабочей поверхности и свойств напыляемых материалов.

- Критическая плотность давления. Минимальная плотность, при которой осадочная пленка адсорбируется и становится неспособной принимать атомы металла, напыление прекращается. Контроль критической плотности в установках выполняется непрерывно, при необходимости параметры условий корректируются. В зависимости от состава пленки могут быть моно- или поликристаллическими и аморфными.

Для повышения производительности вакуумное оборудование комплектуется механизмами автоматизированной транспортировки деталей в камеру и из нее, экранами и манипуляторами, заслонками и прочими механизмами. Напыление осуществляется в полуавтоматическом режиме.

Использование вакуумного оборудования позволяет получать напыление металлов с максимальным коэффициентом адгезии, увеличивается скорость протекания процесса, покрытия отличаются повышенной твердостью и химической устойчивостью. Недостаток – высокая энергоемкость процесса. Кроме того, вакуумное напыление не рекомендуется использовать для деталей со сложным профилем поверхностей.

Если вас интересует стоимость изготовления продукции, отправьте нам техническое задание на почту info@plast‑product.ru или позвоните по телефону 8 800 555‑17‑56

«Оборонка» поделилась методом реставрации металлических изделий

По сути, газодинамическая технология холодного напыления – более продвинутый вариант давно уже зарекомендовавшего себя газотермического способа восстановления различных металлических деталей и поверхностей. Cold Spray или просто ХГН значительно расширяет возможности «горячего» метода обработки изделий.

В настоящее время, бесспорно, это самая передовая технология восстановления и защиты материалов, получившая широкое распространение как в промышленном секторе, так и гражданской сфере.

Принцип действия, плюсы и минусы ХГН

ХГН имеет два основных отличия от газотермического метода реставрации.

Во-первых, напыление защитного или восстановительного покрытия происходит при пониженной температуре, не превышающей 150 °С, что в свою очередь не вызывает напряжения в обрабатываемых деталях и их деформации.

Во-вторых, «холодная» технология позволяет создавать слой регулируемой толщины и в точно заданных границах. О других плюсах и минусах расскажем чуть позже, а пока об авторах метода и о том, как он работает.

Его разработчиком является «Обнинский центр порошкового напыления» (Россия). Производимое ими оборудование получило название ДИМЕТ®. Оно сертифицировано по системе ГОСТ Р и защищено патентами России, США, Канады и других стран.

В основу технологии заложен принцип сверхзвукового воздействия мельчайшими частицами легкоплавких и других материалов на обрабатываемую поверхность. В основном это полимеры или сплавы карбидов с металлами с размером частиц 0,01-0,5 мкм. Смешиваясь с газом они подаются на изделие со скоростью 500-1000 м/с.

В зависимости от состава расходного материала (порошка) и изменения режимов его нанесения можно получить однородное или композиционное покрытие с твердой или пористой структурой и своей функциональной задачей.

Это может быть: восстановление геометрии изделия, упрочнение и защита металла от коррозии, повышение тепло- и электропроводности материала, а также образование износостойкого покрытия, выдерживающего воздействие химически активных сред, высоких тепловых нагрузок и т. д.

Кстати, обнинские инженеры разработали уже несколько модификаций установок ДИМЕТ®.

Учитывая широкую востребованность данного оборудования, сейчас серийно выпускаются как ручные, так и автоматизированные аппараты холодного газодинамического напыления, что позволяет использовать их в промышленности, нефтегазовой отрасли, а также в малом бизнесе для обработки небольших деталей.

Тем более, что ничего особо сложного в самой технологии нет. Для работы комплекса (помимо материала для напыления) необходим только сжатый воздух (подается под давлением 0,6-1,0 МПа и расходом 0,3-0,4 м3/мин.) и электросеть напряжением 220 В.

Область применения ХГН

Более подробно хотелось бы остановиться на сферах использования технологии холодного газодинамического напыления порошковыми материалами, чтобы наглядно показать насколько она сегодня востребована.

Устранение дефектов, восстановление поверхностей и герметизация

Отлично подходит ХГН и для восстановления изношенных поверхностей. Например, такой трудоемкий процесс, как «наращивание» металла в посадочных местах подшипников, теперь могут осуществлять даже малые предприятия, не говоря уже о восстановлении герметизации (когда применение жидких герметиков невозможно) в трубопроводах, теплообменниках или сосудах для рабочих газов, жидкостей.

Высокоточное восстановление деталей различных механизмов, токопроведение

ХГН очень эффективен в ремонте сложных изделий, где требуется точное восстановление геометрических параметров, устранение скрытых дефектов, но при этом с сохранением всех эксплуатационных характеристик, а также товарного вида. Именно поэтому данный метод активно используется в оборонно-промышленном комплексе, железнодорожной и авиационной промышленности, сельском хозяйстве, газоперекачке и пр.

Антикоррозийная обработка и устранение глубоких дефектов

Напыление так называемого антифрикционного покрытия – высокоэффективный способ избавления от локальных повреждений (глубоких сколов, задиров, царапин). Это позволяет избежать процедуры полной перезаливки или даже замены изделия, что, естественно, экономически не выгодно.

А в антикорроизонной обработке и защите от высокотемпературной коррозии различных коммуникаций данному методу вообще нет равных. К слову, различные модификации оборудования ДИМЕТ® обеспечивают качественную обработку внутренней поверхности труб диаметром от 100 мм и длиной до 12 м.

Владислав Пермин, специально для Equipnet.ru

О технологии напыления металлов димет

Технология нанесения покрытий включает в себя нагрев сжатого газа (воздуха), подачу его в сверхзвуковое сопло и формирование в этом сопле сверхзвукового воздушного потока, подачу в этот поток порошкового материала, ускорение этого материала в сопле сверхзвуковым потоком воздуха и направление его на поверхность обрабатываемого изделия.

В качестве порошковых материалов используются порошки металлов, сплавов или их механические смеси с керамическими порошками. При этом путем изменения режимов работы оборудования можно либо проводить эрозионную обработку поверхности изделия, либо наносить металлические покрытия требуемых составов. Изменением режимов можно также менять пористость и толщину напыляемого покрытия.

Особенности технологии ДИМЕТ

В наиболее распространенных газотермических методах нанесения покрытий для формирования покрытий из потока частиц необходимо, чтобы падающие на подложку частицы имели высокую температуру, обычно выше температуры плавления материала.

В газодинамической технологии напыления (которую на практике удобно называть «наращиванием» металла), это условие не является обязательным, что и обуславливает ее уникальность.

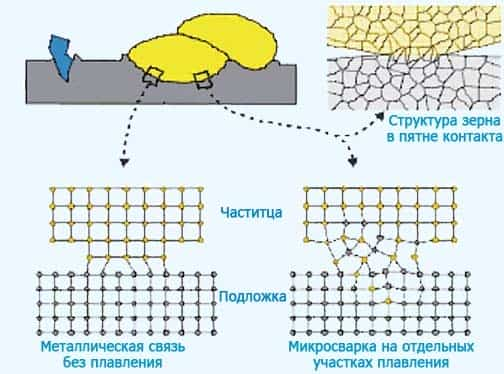

В данном случае с твердой подложкой взаимодействуют частицы, находящиеся в нерасплавленном состоянии, но обладающие очень высокой скоростью.

Ускорение частиц до нужных скоростей осуществляется сверхзвуковым воздушным потоком с помощью разработанных в ОЦПН оригинальных установок серии ДИМЕТ®, не имеющих аналогов в традиционных методах нанесения покрытий.

Способ формирования металлических покрытий оборудованием ДИМЕТ® — в газодинамическом методе, т.е. закрепление твердых металлических частиц, обладающих большой кинетической энергией, на поверхность подложки в процессе высокоскоростного удара.

Привлекательность технологии нанесения металла на поверхность деталей и изделий газодинамическим методом состоит в том, что оборудование и создаваемые с его помощью покрытия свободны от большинства недостатков, присущих другим методам нанесения металлических покрытий, и обладают рядом технологических, экономических и экологических преимуществ.

Достоинства технологии ДИМЕТ

Газодинамический метод нанесения металлических покрытий обладает рядом преимуществ по сравнению с традиционными методами. Эти преимущества состоят в следующем:

- покрытие наносится в воздушной атмосфере при нормальном давлении, при любых значениях температуры и влажности атмосферного воздуха;

- при нанесении покрытий оказывается незначительное тепловое воздействие на покрываемое изделие;

- технология нанесения покрытий экологически безопасна (отсутствуют высокие температуры, опасные газы и излучения, нет химически агрессивных отходов, требующих специальной нейтрализации);

- не требуется подогрев покрываемого изделия;

- при отсутствии на подложках пластовой ржавчины или окалины на металлическом изделии не требуется тщательной подготовки поверхности (при воздействии высокоскоростного потока частиц происходит очистка поверхности от технических загрязнений, масел, красок и активация кристаллической решетки материала изделия);

- поток напыляемых частиц является узконаправленным и имеет небольшое поперечное сечение. Это позволяет, в отличие от традиционных газотермических методов напыления, наносить покрытия на локальные (с четкими границами) участки поверхности изделий;

- возможно нанесение многокомпонентных покрытий с переменным содержанием компонентов по его толщине;

- оборудование отличается компактностью, мобильностью, технически доступно практически для любого промышленного предприятия, может встраиваться в автоматизированные линии, не требует высококвалифицированного персонала для своей эксплуатации;

- путем простой смены технологического режима оборудование позволяет проводить микроэрозионную (струйно-абразивную) обработку поверхностей для последующего нанесения покрытий или достижения декоративного эффекта;

- возможно нанесение различных типов покрытий с помощью одной установки;

- возможно использование оборудования в полевых условиях.

Широкий спектр областей применения и высокие эксплуатационные качества различных покрытий были неоднократно подтверждены как в лабораторных условиях, так и в условиях практической эксплуатации покрытий.

Некоторые из задач по нанесению покрытий, которые решаются с помощью оборудования ДИМЕТ®, являются уникальными.

Решение таких задач другими способами и с применением другого оборудования оказывается практически невозможным.

Состав покрытий

В качестве порошковых материалов используются порошки металлов, сплавов или их механические смеси с керамическими порошками. При этом путем изменения режимов работы оборудования можно либо проводить эрозионную обработку поверхности изделия, либо наносить металлические покрытия требуемых составов. Изменением режимов можно также менять пористость и толщину напыляемого покрытия.

Основные свойства покрытий:

- высокая адгезия (30-100 МПа);

- высокая когезия (30-100 МПа);

- однородность покрытий;

- низкая пористость (1-3%);

- плотное соединение покрытия с защищаемой основой без зазоров и полостей, с надежным электрогальваническим контактом покрытия и основы;

- шероховатость поверхности покрытий составляет Rz = 20-40 и обеспечивает высокую прочность закрепления на них лакокрасочных материалов;

- толщина может быть любой и обеспечивается технологическим режимом нанесения;

- покрытия могут обрабатываться всеми известными способами мехобработки;

- при специальной термообработке некоторые покрытия могут приобретать дополнительные или новые свойства;

- покрытия могут наноситься на поверхности изделий из любых металлов, а также керамики и стекла.

Типы покрытий

К настоящему времени разработаны несколько типов покрытий на основе алюминия, меди, цинка, никеля:

- антикоррозионные покрытия;

- покрытия с низкой газопроницаемостью (герметизирующие);

- композитные покрытия из смеси металлов и керамики для восстановления формы и размеров деталей;

- электропроводящие покрытия;

- покрытия со специальными свойствами.

Структура покрытий

Структура покрытий представляет собой однородный металлический слой (в случае чисто металлических покрытий, создаваемых из одного металла) или металлический слой, структурированный частицами другого металла или керамики.

Рабочее место и требования безопасности

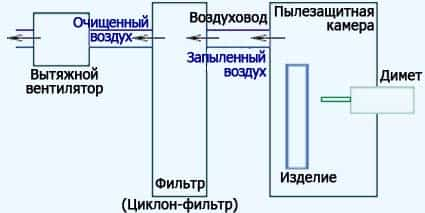

Для обеспечения пылезащиты персонала и окружающей среды при работе с оборудованием ДИМЕТ в закрытых помещениях необходима организация рабочего места с отсосом запыленного воздуха из рабочей зоны, где производится напыление покрытий, и последующей его очисткой. Примерная схема организации рабочего места представлена на рисунке.

Пылезащитная камера должна обеспечивать возможность размещения в ней обрабатываемых изделий при условии доступа к нему соплом напылительного блока. Персонал должен быть защищен индивидуальными средствами пылезащиты (очки, респиратор).

Фильтр должен обеспечивать очистку запыленного воздуха от пыли (не вошедшего в покрытие порошка).

Вытяжной вентилятор должен обеспечивать эффективный отсос запыленного воздуха из системы «пылезащитная камера — фильтр — воздуховоды». Производительность вентилятора, нагруженного на фильтр, должна быть не менее 2 куб.м/мин.

В качестве системы пылеочистки могут использоваться как готовые промышленные пылесосы с достаточной степенью фильтрации воздуха и производительностью, так и специально изготовленные устройства, которые могут включать циклоны, фильтры тонкой очистки и вытяжные вентиляторы.

Технические характеристики

| Наименование | ДИМЕТ 404 | ДИМЕТ 405 | ДИМЕТ 412 |

| Тип покрытия | алюминиевые, медные, цинковые, никелевые, баббитовые |

алюминиевые, медные, цинковые, никелевые, баббитовые |

алюминиевые, медные, цинковые, баббитовые |

| Энергопотребление | 220 В 3,3 кВт | 220 В 3,3 кВт | 220 В 2,9 кВт |

| Давление потребляемого воздуха | 0,6-1,0 МПа (6-10 атм.) |

0,6-1,0 МПа (6-10 атм.) |

0,6-1,0 МПа (6-10 атм.) |

| Расход сжатого воздуха | 0,4 м3/мин | 0,4 м3/мин | 0,4 м3/мин |

| Производительность по массе наносимого покрытия на основе алюминия | 1-6 г/мин (0,3-3 см3/мин) |

1-6 г/мин (0,3-3 см3/мин) |

1-4 г/мин (0,3-2 см3/мин) |

| Количество температурных режимов | 5 | 5 | 2 |

| Количество порошковых питателей | 2 | 2 | 1 |

| Габариты: | |||

| 450х64х85 мм | 450х64х85 мм | 450х64х85 мм | |

|

560х260х490 мм | 560х260х490 мм | 340х260х420 мм |

| Масса | |||

| 1,3 кг | 1,3 кг | 1,3 кг | |

|

18 кг | 17 кг | 9 кг |

Оборудование для холодного газодинамического напыления металлов

Покупка и продажа оборудования для бизнеса

- Главная

- Информационные статьи

- Технологии

- «Оборонка» поделилась методом реставрации металлических изделий

В зависимости от состава расходного материала (порошка) и изменения режимов его нанесения можно получить однородное или композиционное покрытие с твердой или пористой структурой и своей функциональной задачей.

Это может быть: восстановление геометрии изделия, упрочнение и защита металла от коррозии, повышение тепло- и электропроводности материала, а также образование износостойкого покрытия, выдерживающего воздействие химически активных сред, высоких тепловых нагрузок и т. д.

Кстати, обнинские инженеры разработали уже несколько модификаций установок ДИМЕТ .

Учитывая широкую востребованность данного оборудования, сейчас серийно выпускаются как ручные, так и автоматизированные аппараты холодного газодинамического напыления, что позволяет использовать их в промышленности, нефтегазовой отрасли, а также в малом бизнесе для обработки небольших деталей.

Тем более, что ничего особо сложного в самой технологии нет. Для работы комплекса (помимо материала для напыления) необходим только сжатый воздух (подается под давлением 0,6-1,0 МПа и расходом 0,3-0,4 м3/мин.) и электросеть напряжением 220 В.

В-вторых, он экологически абсолютно безопасен. В-третьих, благодаря большой скорости, может применяться и для абразивной чистки поверхности. Ну, а единственным недостатком технологии является возможность нанесения покрытий только из относительно пластичных металлов, таких как медь, алюминий, цинк, никель и др.

Область применения ХГН

Более подробно хотелось бы остановиться на сферах использования технологии холодного газодинамического напыления порошковыми материалами, чтобы наглядно показать насколько она сегодня востребована.

Устранение дефектов, восстановление поверхностей и герметизация

Что лучше: теплый пол или батареи?

Все это – работа, которой могут заниматься даже малые предприятия. К примеру, в небольших мастерских можно ремонтировать детали из легких сплавов (части автомобильной конструкции, допустим), прежде всего, алюминиевых и алюминиевомагниевых. Причем, легко устраняются дефекты, возникшие как в процессе производства, так и в процессе эксплуатации.

Отлично подходит ХГН и для восстановления изношенных поверхностей. Например, такой трудоемкий процесс, как «наращивание» металла в посадочных местах подшипников, теперь могут осуществлять даже малые предприятия, не говоря уже о восстановлении герметизации (когда применение жидких герметиков невозможно) в трубопроводах, теплообменниках или сосудах для рабочих газов, жидкостей.

Высокоточное восстановление деталей различных механизмов, токопроведение

ХГН очень эффективен в ремонте сложных изделий, где требуется точное восстановление геометрических параметров, устранение скрытых дефектов, но при этом с сохранением всех эксплуатационных характеристик, а также товарного вида. Именно поэтому данный метод активно используется в оборонно-промышленном комплексе, железнодорожной и авиационной промышленности, сельском хозяйстве, газоперекачке и пр.

Антикоррозийная обработка и устранение глубоких дефектов

Напыление так называемого антифрикционного покрытия – высокоэффективный способ избавления от локальных повреждений (глубоких сколов, задиров, царапин). Это позволяет избежать процедуры полной перезаливки или даже замены изделия, что, естественно, экономически не выгодно.

А в антикорроизонной обработке и защите от высокотемпературной коррозии различных коммуникаций данному методу вообще нет равных. К слову, различные модификации оборудования ДИМЕТ ® обеспечивают качественную обработку внутренней поверхности труб диаметром от 100 мм и длиной до 12 м.

Дополнительная информация:

Газодинамическим методом наносятся жаростойкие покрытия, которые обеспечивают защиту вплоть до 1000-1100 градусов Цельсия. Электропроводность в среднем составляет 80-90 % электропроводности объемного материала. Коррозионная стойкость зависит от характеристик агрессивной среды.

Работа оборудования ДИМЕТ , разработанного и серийно выпускаемого » Обнинским центром порошкового напыления» ( ООО «ОЦПН «), основана на эффекте закрепления частиц металла, если они движутся со сверхзвуковой скоростью, на поверхности при соударении с ней, газодинамическое напыление металлов ДИМЕТ .

Технология позволяет наносить металлические покрытия не только на металлы, но и на стекло, керамику, камень, бетон.

К настоящему времени технология ДИМЕТ позволяет наносить покрытия из алюминия, цинка, меди, олова, свинца, баббитов, никеля и наносить их не только на металлы, но и на стекло, керамику, камень, бетон.

Специалисты Плакарта производят покрытия газодинамическим способом для промышленного оборудования (например, на фото — антикоррозионное покрытие теплообменника без демонтажа). Кроме того, мы поставляем установки холодного газодинамического напыления под ключ (наладка, сервис, обучение).

В зависимости от состава расходного материала (порошка) и изменения режимов его нанесения можно получить однородное или композиционное покрытие с твердой или пористой структурой и своей функциональной задачей.

Это может быть: восстановление геометрии изделия, упрочнение и защита металла от коррозии, повышение тепло- и электропроводности материала, а также образование износостойкого покрытия, выдерживающего воздействие химически активных сред, высоких тепловых нагрузок и т. д.

В описании изобретения Браунинга данные проблемы оговариваются, но не разрешаются. Выход из данного положения открывает метод напыления, в котором порошок не нагревается до расплавленного состояния.

Идея о возможности «холодной сварки» мелких металлических частиц при высокоскоростном соударении их с твердой поверхностью высказана в изобретении Шестакова еще в 1967 году [3] Предложение о холодной сварке частиц в динамическом режиме в свое время не получило развития.

Оборудование для холодного газодинамического напыления металлов? Т.к. для реализации режима холодного напыления необходимы были новые предложения по устройству соплового узла.

Назначение и способы напыления металла

Напыление металла – это технология изменения структуры поверхности изделия с целью приобретения определенных качеств, повышающих эксплуатационные характеристики.

Обработку выполняют путем нанесения однородного металлического слоя на деталь или механизм. В качестве расходного материала используют специальные порошковые составы, которые подвергают термической обработке и придают им значительное ускорение.

При ударном соприкосновении с поверхностью частицы осаждаются на плоскости.

Технология появилась в начале XX века в качестве альтернативы традиционным способам поверхностной модификации металлов. По мере изучения и развития методов напыления металлических изделий была образована отдельная отрасль – порошковая металлургия. Это технология получения порошков для изготовления из них различных изделий.

В современной промышленности напыление металлов считается одним из самых экономичных способов обработки. По сравнению с объемным легированием технология дает возможность получить необходимые эксплуатационные свойства поверхности при меньших затратах.

Сущность и назначение напыления металлов

Нанесение защитных покрытий на металл необходимо для многих отраслей промышленности. Цель напыления изделий – повышение базового эксплуатационного ресурса заготовки. Защитный слой обеспечивает надежную защиту от следующих вредных факторов:

- воздействия агрессивных сред;

- вибрационных и знакопеременных нагрузок;

- термического воздействия.

Состав многокомпонентного порошка подбирают исходя из требуемых эксплуатационных качеств.

Использование нескольких составляющих повышает риск получения неоднородного покрытия ввиду расслаивания защитного слоя. Для решения этой проблемы используют специальные материалы канатного типа, где порошок фиксируется пластичной связкой.

В процессе напыления поток частиц направляют на поверхность металла. При взаимодействии с поверхностью распыляемые элементы деформируются, что обеспечивает надежный контакт с изделием. Качество адгезии с заготовкой зависит от характера взаимодействия частиц с подложкой, а также процедуры кристаллизации защитного слоя.

Способы напыления, применяемое оборудование

На заре развития технологии обработка изделий осуществлялась с помощью сопла горелки и обычного компрессора, которые обеспечивали нагрев расходного материала и скоростной перенос на осаждаемую поверхность.

По мере развития технологии были разработаны новые методы получения защитного покрытия. Следующим этапом развития стало использование электродугового оборудования.

Конструкция такого металлизатора проволочного типа была разработана в 1918 году.

Существует два вида процесса напыления:

- Газодинамическое. Обработка осуществляется мельчайшими частицами, размер которых не превышает 150 мкм.

- Вакуумное. Процедура протекает в условиях пониженного давления. Образование защитного слоя происходит в процессе конденсации напыляемого материала на базовой поверхности.

Рассмотрим основные способы обработки, а также особенности используемого оборудования для напыления.

Напыление в магнетронных установках

Технология магнетронной вакуумной металлизации основана на действии диодного газового разряда в скрещенных полях. В процессе работы установки в плазме тлеющего заряда образуются ионы газа, которые воздействуют на распыляемое вещество. Основными элементами магнетронной системы являются:

- анод;

- катод;

- магнитный узел.

Функция последнего элемента заключается в локализации плазмы у основания распыляемого вещества – катода. Любая магнитная система состоит из центральных и периферийных магнитов постоянного действия. На катод подают постоянное напряжение от источника питания. Под действием тока происходит распыление мишени при условии, что заряд будет стабильно высоким на протяжении всей процедуры.

Преимущества магнетронного метода:

- высокая производительность;

- точность химического состава осажденного вещества;

- равномерность покрытия;

- отсутствие термического воздействия на обрабатываемую заготовку;

- возможность использования любых металлов и полупроводниковых материалов.

С помощью установок получают тонкие защитные пленки в среде специального газа. Напыляемым материалом могут выступать металлы, полупроводники или диэлектрики. Скорость образования слоя зависит от силы тока и давления рабочего газа.

Ионно-плазменное напыление

Одна из разновидностей вакуумного напыления металла на поверхность. Метод является следующим этапом развития технологии термического осаждения, которая основана на нагреве исходных материалов до точки кипения с их дальнейшей конденсацией на заготовках.

В состав принципиальной схемы оборудования для ионно-плазменного насаждения входят следующие элементы:

- анод;

- катод-мишень;

- термокатод;

- камера;

- заготовка.

Алгоритм действия установки:

- В камере создается пониженное давление.

- На термокатод, который является вспомогательным источником электронов, подается ток.

- Вследствие нагрева возникает термоэлектронная эмиссия.

- В камеру подают инертный газ. Наибольшей популярностью пользуется аргон.

- Между анодом и термокатодом возникает напряжение, которое инициирует образование плазменного тлеющего заряда.

- На катод подают мощный заряд.

- Положительные ионы воздействуют на распыляемый материал-мишень.

- Распыленные атомы осаждаются на заготовке в виде тонкого покрытия.

Ионно-плазменное осаждение используют в качестве декоративных или защитных покрытий, которые характеризуются высокой плотностью и прочностью, а также отсутствием изменений в стереохимическом составе.

Для изменения цвета изделия в технологический цикл добавляют реактивные газы: кислород, ацетилен, азот или углекислоту.

Плазменное напыление

Один из самых эффективных – метод диффузионной металлизации. Особенности технологического процесса:

- Рабочая температура плазмы может достигать 6000 ºC. Это способствует высокой скорости осаждения состава на поверхности. Длительность процесса – десятые доли секунды.

- Существует возможность изменения структурного состава поверхности заготовки. Вместе с горячей плазмой в верхние слои изделия могут диффундировать отдельные химические элементы.

- Плазменная струя отличается неизменными показателями давления и температуры. Это положительно влияет на качество напыления.

- Благодаря малому времени обработки заготовка не подвергается вредным поверхностным факторам, таким как перегрев или окисление.

В качестве источника энергии для образования плазмы используют искровой, импульсный или дуговой разряд.

Лазерное напыление

Лазерное напыление металла применяют для достижения следующих целей:

- повышения прочности поверхностного слоя;

- восстановления геометрии изделия;

- снижения коэффициента трения;

- защиты от коррозионных процессов.

В отличие от прочих методов металлизации источником тепла является энергия излучения лазера. Высокая точность фокусировки позволяет добиться концентрации энергии точно в зоне работы. Это снижает термическое воздействие на заготовку, что позволяет избежать изменения геометрии изделия и дает возможность осуществить напыление практически любого материала.

Благодаря высокой скорости охлаждения в поверхностном слое металла образуются структуры с высокой твердостью, что повышает эксплуатационные характеристики детали.

Вакуумное напыление

Вакуумное напыление металла – эффективный и универсальный способ металлизации поверхности. С помощью данного метода можно обрабатывать практически любое изделие. За время технологического цикла с материалом происходит ряд превращений:

- испарение;

- конденсация;

- адсорбция;

- кристаллизация.

Производительность процесса зависит от многих факторов: структуры заготовки, типа наносимого материала, скорости потока заряженных частиц и многих других.

Вакуумные установки отличаются принципом действия. Существует непрерывное, полунепрерывное, а также периодическое оборудование.

Порошковое напыление

Порошковое напыление металлов полимерными материалами является наиболее эффективным способом получения высококачественного покрытия с декоративными или защитными свойствами.

Порошок для распыления представляет собой смесь каучука и цветного пигмента. Его наносят на поверхность с помощью специального электростатического пистолета. При этом порошок приобретает заряд, который способствует эффективному сопряжению с заготовкой.

Для получения качественного покрытия необходимо тщательно подготовить поверхность. Суть процедуры заключается в очистке заготовки от загрязнений и следов коррозии с последующим обезжириванием.

Для использования технологии в промышленных масштабах используют специальные покрасочные линии автоматического или ручного действия.

Напыление металла – одна из самых эффективных технологий модификации поверхности. Обработка позволяет получить покрытие с декоративными или защитными качествами, которые повышают эксплуатационные свойства изделия. А что вы думаете о данной технологии? Какой метод считаете наиболее перспективным? Напишите ваше мнение в блоке комментариев.

Оборудование для напыления металлов в Москве

Поршневой безвоздушный окрасочный аппарат Zitrek-Rongpeng R450 высокого давления для проведения покрасочных работ на строительной площадке. Окрасочный аппарат работает от сети 220V. Краску засасывает из ведра и подаёт её по шлангу на краскопульт для распыления.

Назначен…

ASPRO-2700 — покрасочный аппарат, работающий по принципу безвоздушного распыления. Этот метод предполагает диспергирование — разбитие лакокрасочного материала на микрочастицы при его непосредственном прохождении через сопло краскопульта. Распыляясь подобным образом, жид…

Изящный длинный халат прямого силуэта с V-образным вырезом из искусственного шелка с трикотажной полупрозрачной сеткой и кружевом. Халат с втачным рукавом из трикотажной сетки с рисунком. Нижняя часть полочки и спинки выполнены из однотонного искусственного шелка. Верх…

Производительность 2,0 л/мин; мощ-ть 1300 Вт; max сопло 0,019; P=200 Бар. Отличительной особенностью ASPRO-2000® является оригинальная система крепления насоса, позволяющая с легкостью демонтировать/монтировать насос. В качестве насоса высокого давления в окрасочном апп…

Аппарат безвоздушного распыления Калибр АБР-850 поставляется в комплекте со шлангом 15 метров и соплом №517 (ширина факела на расстоянии 30 см — 25-30 см, производительностью 1,18 л/мин) — Это высокопроизводительное оборудование для нанесения лакокрасочных материалов, и…

Производительность 2,1 л/мин; мощ-тью 900 Вт; max сопло 0,019; P=200 Бар. Окрасочный аппарат ASPRO 2100E с поршневым электрическим насосом предназначен для создания покрытий методом безвоздушного распыления. Аппарат окрасочный работает с различными ЛКМ низкой и средней…

Качественный и надёжный краскораспылитель прост в эксплуатации и долговечен. Забор лакокрасочного материала осуществляется непосредственно из ёмкости с краской, далее происходит подача материала под высоким регулируемым давлением на краскопульт. Краскораспылитель позвол…

Поршневой безвоздушный окрасочный аппарат Zitrek-Rongpeng R450 высокого давления для проведения покрасочных работ на строительной площадке. Окрасочный аппарат работает от сети 220V. Краску засасывает из ведра и подаёт её по шлангу на краскопульт для распыления.

Назнач…

ASPRO-2700 — покрасочный аппарат, работающий по принципу безвоздушного распыления. Этот метод предполагает диспергирование — разбитие лакокрасочного материала на микрочастицы при его непосредственном прохождении через сопло краскопульта. Распыляясь подобным образом, жид…

Описание: Окрасочный аппарат Аспро 2700 с насосом поршневого типа. Предназначен для нанесения лакокрасочного материала на поверхность при бытовых или профессиональных ремонтно-строительных работах. Обладает небольшими габаритами более простых аппаратов, но в то же время…

Поршневой безвоздушный окрасочный аппарат Zitrek Z8626 высокого давления для проведения покрасочных работ на строительной площадке. Окрасочный аппарат работает от сети 220V. Краску засасывает из ведра и подаёт её по шлангу на краскопульт для распыления. Назначение: окра…

Поршневой безвоздушный окрасочный аппарат Zitrek Z1800 высокого давления предназначен для проведения покрасочных работ на строительной площадке. Работает от сети 220 В. Аппарат засасывает краску из ведра и подаёт её по шлангу на краскопульт для распыления. Подходит для…