- Особенности изготовления

- Требования к арматуре

- Рекомендации по бетону

- Преимущества и недостатки материала

- Применение в строительстве

- Натяжение арматуры

- Основные методы преднапряжения арматуры

- Требования к арматуре для натяжения

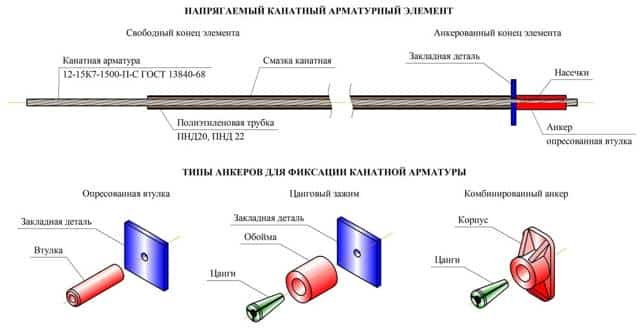

- Анкерные устройства и натяжение арматуры

- Для гладкой арматуры из высокопрочной проволоки (диаметром до 5—7 мм), допускающей сварки, применяются следующие анкерные устройства:

- Анкеры для арматуры из высокопрочной стали

- Успешно применяется и другой способ натяжения и анкеровки пучков

- Напряженная и напрягаемая арматура в плитах: расчет, ГОСТ, анкеровка

- Для чего требуется предварительно напряжённое армирование

- Что из себя представляет преднапряженное ЖБИ?

- Натяжение напрягаемой арматуры

- Что такое напрягаемая арматура и где используется?

- Анкеровка напряжённой арматуры

- Требования к предварительно напряжённой арматуре

- Способы напряжения

- Область применения

- Закладка бетона

- Преимущества и недостатки

- Методы натяжения арматуры в предварительно-напряженных конструкциях

Главная › Армирование ›

15.11.2021

Традиционные железобетонные элементы иногда заменяются в строительстве более прочными аналогами, тоже выполненными из железобетона, но предварительно напряжёнными.

Результатом становится улучшение характеристик и расширение функциональности материала.

Благодаря особой технологии производства, преднапряженная арматура в бетоне лучше защищает материал от деформаций, дольше служит и может применяться для конструкций большого размера.

Особенности изготовления

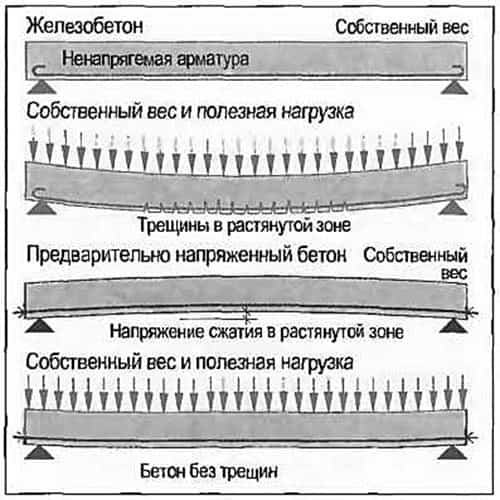

Прочность бетона повышают с помощью арматуры, которая может быть ненапрягаемой и напрягаемой. Однако первый вариант представляет собой пассивное армирование бетона, не защищающие конструкции от изгибающих и особенно динамических нагрузок.

Обеспечить более эффективную защиту позволяет растягивание арматурной стали в железобетонном изделии и её избавление от натяжения в процессе застывания бетонного раствора.

Сжимаясь, арматура влияет на железобетон, увеличивая предел его растяжимости, благодаря суммированию двух деформаций – предсжатия и растяжения.

Существует 3 способа натяжения арматуры.

- Механический – напряжение арматуры с помощью винтовых или гидравлических домкратов.

- Электротермический – применяется электроток, с его помощью стальные пруты разогреваются и удлиняются.

- Электротермомеханический – это одновременное применение механического и электротермического способа.

Требования к арматуре

В роли преднапряженной необходимо использовать классы арматуры с высокой прочностью и незначительной текучестью. С учётом небольших потерь преднапряжения при изготовлении железобетонных конструкций значение этого показателя устанавливается выше.

Распространённые виды арматуры – холоднодеформированная и горячекатаная упрочнённая, арматурная проволока, сварные каркасы и канаты. Профиль арматурных элементов может быть периодическим и гладким.

Какую арматуру использовать для армирования, зависит от того какую роль она играет в железобетонной конструкции.

- Напряженная арматура. Располагается в продольном направлении. Применяют горячекатаную и термомеханически упрочнённую арматуру класса А800, А600 и А1000 периодического профиля, холоднодеформированную сталь класса Вр1200 до Вр1500, а так же канатную К1400, К1500 (К-7, К-19).

- Ненапрягаемая. Она укладывается поперек продольной. Используют арматуру класса А500С, В500С, А1 (А240), А400, А300 и арматурную проволоку Вр-1.

Пример арматуры с гладким и периодическим профилем.

Пример арматуры с гладким и периодическим профилем.

Напрягаемая арматура должна быть в виде цельных стержней.

Рекомендации по бетону

Для создания предварительно напряженных конструкций применяются бетоны с такими характеристиками:

- плотность в пределах 2200–2500 кг/куб. м;

- класс прочности на осевое растяжение – не меньше 0,8;

- уровень прочности – не меньше 250–260 кг/кв. см (класс B20);

- марка водонепроницаемости – W2 и выше;

- морозостойкость – не ниже F50.

Какой класс бетона использовать зависит от класса напрягаемой арматуры. При отсутствии необходимых данных о бетоне, его класс можно определить спустя 28 дней после его заливки.

Преимущества и недостатки материала

Причинами использования предварительно напряжённого железобетона могут стать такие преимущества армированных конструкций:

- высокий уровень защиты материала от образования трещин и коррозии – важный параметр для сооружений, постоянно находящихся в контакте с водой;

- уменьшение сечения и веса железобетона в пределах 30%;

- снижение расхода стальной арматуры на 40%;

- повышение сопротивления динамическим нагрузкам;

- увеличение огнестойкости построек;

- повышение эксплуатационного срока конструкций – особенно, при использовании сборно-монолитных блоков.

Преднапряженный железобетон меньше подвержен возникновению трещин.

Преднапряженный железобетон меньше подвержен возникновению трещин.

Кроме плюсов, у конструкций с применением предварительного напряжения есть и несколько серьёзных минусов. В том числе – сложность контроля армирования готовых элементов, трудоёмкий процесс изготовления и необходимость привлечения квалифицированных мастеров.

Вес конструкций увеличивается по сравнению с железобетоном, изготовленным по традиционной технологии, но этот недостаток устраняется использованием пустотных конструкций и лёгких заполнителей.

Применение в строительстве

Предварительно напряжённый железобетон применяют в разных сферах строительства, изготавливая из него такие объекты:

- высотные башни, в том числе телевизионные;

- перекрытия с большим пролётом производственных и жилых зданий;

- резервуары для очистных сооружений;

- гидротехнические сооружения, в том числе, плотины, каналы и шлюзы;

- мосты с широкими пролётами;

- колонны и столбы электропередач;

- корпуса атомных реакторов и ограждения атомных электростанций.

Из этого же материала изготавливают подпорные стены и ограждающие панели.

Подходит он и при необходимости усиления фундаментов зданий и лестничных маршей, построек и помещений, расположенных в сейсмоопасных и взрывоопасных районах.

А для дополнительного повышения прочности каркасов зданий и тоннелей пользуются сборно-монолитными конструкциями, собранными из отдельных железобетонных элементов.

Пример моста построенного по технологии предварительного напряжения железобетонной конструкции.

Пример моста построенного по технологии предварительного напряжения железобетонной конструкции.

Изделия из преднапряжённого железобетона характеризуются большим количеством плюсов, что позволяет широко применять их в строительстве.

А недостатки в основном связаны с недостаточным качеством изготовления, и могут компенсироваться ответственным отношением к производству.

Чтобы избежать проблем и получить не только повышенную прочность, но и длительный срок эксплуатации, стоит доверять создание таких железобетонных конструкций профессионалам.

Преднапряженная арматура в бетоне: особенности производства и применения Ссылка на основную публикацию

Натяжение арматуры

Основные методы преднапряжения арматуры Требования к арматуре для натяжения

Компания «СТЭФС» оказывает услуги по натяжению арматуры. Мы предлагаем комплексные решения для монолитного строительства и объектов разного функционального назначения.

В ЖБИ преднапряжение арматуры (канатов), расположенной в нижней части конструкций, компенсирует растягивающие усилия. Учитывая, что возникающие деструктивные воздействия имеют, помимо статической, динамическую природу (знакопеременные нагрузки), то при расчете и проектировании объектов промышленно-гражданского строительства необходимо руководствоваться действующей нормативной документацией.

Сопротивление арматуры изгибу, вызываемое натяжением, суммируется с усилием сжатия вышележащих слоев. Подавляя силы, работающие на растяжение, преднапряженный бетон обнуляет деформацию, предупреждает образование и развитие трещин.

Укрупненные расценки на монолитные работы с преднапряженным железобетоном

| НАИМЕНОВАНИЕ РАБОТ | ОБЪЁМ РАБОТ | СТОИМОСТЬ |

| Устройство бетонной подготовки | от 5 куб.м | от 4 500 рублей/куб.м |

| Устройство фундаментов | от 5 куб.м | от 6 000 рублей/куб.м |

| Устройство подпорных стен | от 5 куб.м | от 7 500 рублей/куб.м |

| Устройство колонн и пилонов | от 3 куб.м | от 8 000 рублей/куб.м |

| Устройство стен | от 5 куб.м | от 7 500 рублей/куб.м |

| Устройство перекрытий | от 10 куб.м | от 7 000 рублей/куб.м |

| Устройство лестничных маршей и площадок | от 5 куб.м | от 9 000 рублей/куб.м |

| Устройство полов | от 10 куб.м | от 5 500 рублей/куб.м |

Основные методы преднапряжения арматуры

В современном строительстве практикуется несколько методов получения преднапряженного железобетона:

- механический;

- электротермический;

- электротермомеханический.

Выбор конкретного решения осуществляется на основании имеющегося бюджета, технологических потребностей и функционального назначения объекта.

Первый способ может осуществляться на упоры поддона или формы, а также непосредственно на бетон конструкции (конструктивного элемента).

Производится гидравлическими и винтовыми домкратами, а также более простым методом — лебедками и полиспастами. Контролируя процесс натяжения арматуры динамометром, усилие плавно доводят до половины от проектных значений.

После проверки правильности размещения деталей его кратковременно повышают на 110% от нормы, через 3–5 мин возвращая к 100%.

Электротермический способ получения преднапряженного бетона производят током, фиксируя на упорах поддона (формы) разогретые стержни. После остывания заданные растягивающие усилия воспринимаются затвердевшим материалом.

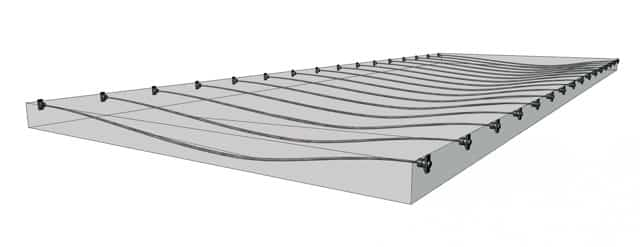

Что касается электротермомеханического способа преднапряжения бетона, то предварительное натяжение канатов (проволоки, прядей) осуществляется армирующими машинами, которые навивают арматуру на упоры стенда. Метод применим для изготовления радиальных и сферических ЖБИ.

Навивка чаще всего осуществляется посекционно.

Если во время натяжения арматуры приложить слишком большое усилие, это способствует образованию трещин (обрывов) напрягаемых элементов, а его понижение снижает трещиностойкость и несущую способность конструкции.

Поэтому девианта должна быть в пределах 10% от проектных значений.

Учитывая, что эти показатели при создании преднапряженного железобетона электротермическим способом можно проконтролировать только после остывания напрягаемого элемента, усилие натяжения арматуры должно находиться в пределах 20% от проектного.

В зависимости от способа физико-механические параметры арматуры можно проконтролировать динамометром или манометром методами измерения удлинения, поперечной оттяжки или измерения частот.

Требования к арматуре для натяжения

Предварительное натяжение арматуры позволяет существенно увеличивать прочностные и несущие характеристики железобетонных конструкций, усиливая их и повышая трещиностойкость. Однако для этого необходимо обеспечить точное соответствие элементов ряду требований.

Технологические свойства обеспечиваются химическим составом материала, способом производства и обработки изделий. Основные требования к арматуре для преднапряжения конструкций:

- отсутствие расслоений;

- соответствие диаметра накладной и сортаменту;

- чистота поверхности — без следов коррозии и повреждений;

- правильность формы поперечного сечения;

- отсутствие заусениц, трещин, полостей.

В связи с технологическими особенностями современного строительства с использованием предварительно натяженной арматуры, кроме основных требований касательно прочности, деформативности и адгезии с бетоном, существуют дополнительные. К этой группе относятся показатели свариваемости, морозостойкости, усталостной прочности, пластичности и коррозионной устойчивости.

Постоянно возрастающие требования к качеству выводят на первый план экономическую эффективность и надежность использования того или иного типа арматурного проката в преднапряжении. Поэтому очень важно подбирать материалы, полностью соответствующие заявленным стандартам и проектным характеристикам.

Наши объекты

Анкерные устройства и натяжение арматуры

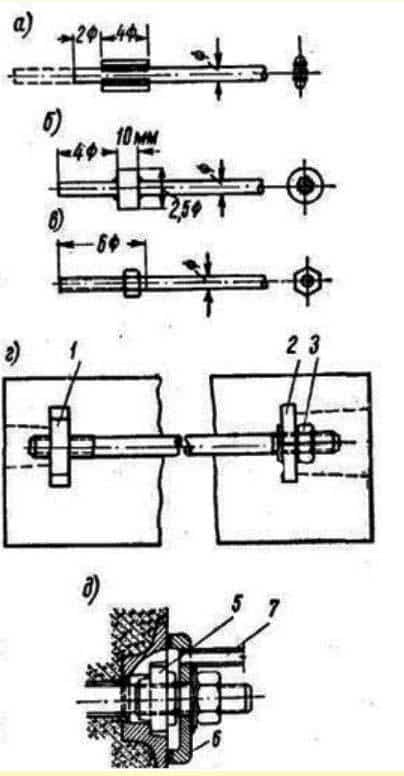

Анкеры необходимы для арматуры, натягиваемой на затвердевший бетон, но они могут быть нужны и при натяжении арматуры на упоры при недостаточном сцеплении ее (гладкой) с бетоном.

Анкеры должны обеспечить надежную передачу бетону усилий от натянутой арматуры. При этом у места расположения анкеров бетон обычно усиливают косвенной арматурой (сетками, частыми хомутами, спиральной арматурой), для того чтобы он мог воспринимать местные усилия, передаваемые анкерами.

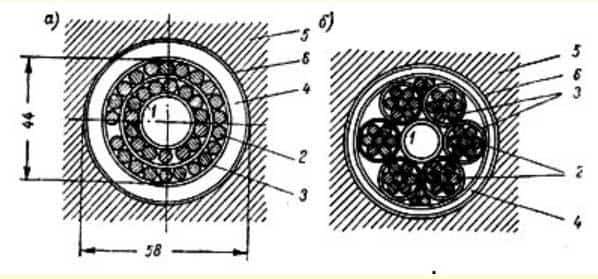

Анкерные устройства стержневой арматуры

а — приваренные коротыши; б — шайба; в — гайка; г — гайка и анкерная плита; д — улучшенная анкеровка; 1 — анкерная плита; 2 и 4 — шайба (анкерная); 3 и 5 — гайки; 6 — колпак; 7 — трубка для нагнетания в канал цементного раствора

Для стержневой арматуры, допускающей сварку, анкеры можно устраивать в виде приваренных коротышей, шайб или гаек (рис.1, а г).Улучшенная анкеровкаэтого типа показана на рис.

1, д, где поверх анкерной шайбы, в которую упирается гайка, укреплен накладной колпак, образующий герметическую камеру для нагнетания цементного раствора одобная анкеровка допускает регулирование натяжения путем подтягивания гайки.

Для натяжения таких стержней пригодны домкраты винтового типа.

Для гладкой арматуры из высокопрочной проволоки (диаметром до 5—7 мм), допускающей сварки, применяются следующие анкерные устройства:

а) анкер в виде колец С. А. Дмитриева рис. 2, а); стержень изгибается в виде лучины, на которую надевается сварное и штампованное овальное кольцо, и в образовавшееся отверстие продевается анкерный стержень; этот тип анкера очень прост в изготовлении;

б) анкеровка при помощи трубок , применяемая при непрерывном армировании.

В крупных элементах больших пролетов для армирования требуется весьма большое количество проволоки, что осложнило бы сборку и натяжение арматуры; ля таких элементов высокопрочная проволока диаметром 5—7 мм используется в виде пучков, включающих от 8 до 60 штук в зависимости от мощности элемента и требуемой площади сечения арматуры

Анкеры для арматуры из высокопрочной стали

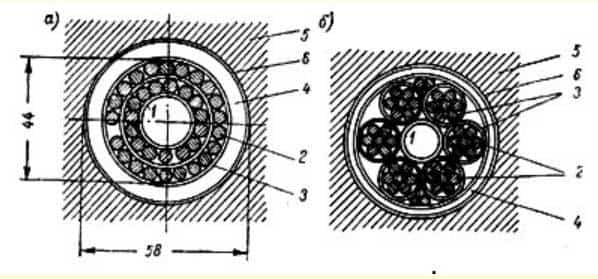

Для образования мощного пучка на сердечник в виде спирали из проволоки иаметром 1,8—2,2 мм укладываются параллельные проволоки (15 ф 7 мм), поверх которых наматывается также спираль из вязальной проволоки с шагом 5—-6 см; если необходимо, поверх спирали также укладывается второй ряд параллельных проволок, и опять навивается спираль; можно уложить и третий ряд с последней спиралью диаметром 2 мм (рис. 3). Для лучшего сцепления с инъецированным раствором проволоки в каждом ряду рекомендуется располагать с зазором в 1 мм и больше.

Пучки, укладываемые в конструкцию, должны быть предохранены от сцепления с бетоном до их натяжения; это достигается заключением арматурного пучка в трубку (кожух) из кровельной стали толщиной 0,4 мм или в специально изготовленные гофрированные трубки последние обладают большей жесткостью и лучшей связью с бетоном.

Вместо трубок, оставляемых в бетоне, находят применение резиновые шланги и стальные цельнотянутые трубы, извлекаемые вскоре после бетонирования.

- Диаметр каналов должен быть на 10—15 мм больше диаметра пучка.

- Для заанкеривания пучков часто применяют способ, предложенным Фрейссине: концы проволок арматурного пучка выпускаются из балку наружу через конусообразное отверстие анкерной колодки после натяжения проволок при помощи домкрата двойного действия, заанкеривание пучка достигается запрессовкой под сильным давлением в отверстие анкерной колодки железобетонного конуса (пробки), имеют спиральную обмотку и отверстие для нагнетания в канал цементного раствора При этом способе анкеровки пучки также состоят из параллельных проволок, укладываемых в один ряд вокруг сердцевины, имеющей вид спир и заключаются в трубку из жести толщиной 0,2 мм.

- Возникающие при натяжении пучка высокие местные сжимающие пряжения в бетоне локализуются путем установки спирали из мягкой проволоки диаметром 5 мм, которая располагается в непосредственной близости от торца конструкции на длине 30—60 см; вместо спирали может быть тавлено несколько (3—5) сеток.

- Этот простой и достаточно экономичный способ анкеровки вошел в практику изготовления большепролетных балок в промышленном и гражданском строительстве.

Сечения мощных пучков

a — из проволок, расположенных по концентрическим окружностям; 6 — из 7 проволочных пучков; 1 — сердечник в виде проволочной спирали; 2 — высокопрочная проволока; 3 — вязальная проволока d= 1,6 мм; 4 — полость, заполняемая цементным раствором; 5 — тело конструкции; 6 — трубка из кровельной стали, б = 0,4 мм

Успешно применяется и другой способ натяжения и анкеровки пучков

при помощи домкратов одиночного действия; пучки (из 14, 18 или 24 проволок) оканчиваются отрезками с нарезкой, что позволяет производить анкеровку гайками, как обычной стержневой арматуры. Пучок соединяется с концом стержня при помощи специальной гильзы.

Внутрь пучка вдвигают {стержень с нарезкой, а поверх пучка надевают гильзу из мягкой стали, упирающуюся в кольцевой бортик на стержне. Затем конец пучка вставляют в плашку (кольцо) и при помощи домкрата производят протяжку гильзы.

Последняя, упираясь в бортик, протягивается через плашку, при этом металл течет и плотно запрессовывает проволоки, а гильза вытягивается и упрочняется, приобретая вид, показанный на рис. 4, б. Изготовление таких пучков целесообразно производить централизованно.

Зажим (анкер) для пучка с концевым стержнем и способ его натяжения

1 — обжимное кольцо; 2 — гильза; 3 — стержень; 4 — пучок; 5 — спираль; 6 — канал для пучка; 7 — пружина для обратной подачи поршня; 8 — шток поршня; 9 — патрубок для подави масла; 10 — гайка с шайбой для анкеровки; 11 — цилиндр домкрата; 12 — поршень; 13 соединительная муфта; 14 упор домкрата на торец железобетонного элемента

Как показал опыт, концевой стержень этого анкера после механической наработки, получив закалку, становится хрупким, и были случаи его разрушения. Для обеспечения стержня от разэушения предложено (М. К. Бородич и др.

) изготовлять концевой стержень без термической обработки, но снабжать его спиралью из высокопрочной проволоки (рис. 4, в).

Опрессовка такого анкера производится обычным способом, при чем гильза при обжимании уменьшается в диаметре и с силой давит нa проволоки пучка, которые изгибаются между витками спирали и взаимно вминаются; в свою очередь и спираль вдавливается в тонкий конец стержня.

В результате всех этих деформаций исключается проскальзывание рабочих проволок в анкере.

Применяемые при натяжении пучков домкраты одиночного действия представляют собой цилиндр с поршнем, шток которого скрепляется посредством соединительной муфты с анкером пучка.

При нагнетании электро-насосом масла под поршень происходит его перемещение и натяжение лучка. Реактивное давление в виде сжимающей силы от цилиндра домкрата передается через специальный упор на торец железобетонного элемента (рис. 4, г).

При всех способах анкеровкипо окончании натяжения пучка производится нагнетание в канал цементного раствора при помощи насоса давлением до 6 am.

Полноценная инъекция канала необходима как для создания сцепления между арматурой и бетоном, так и для защиты ее от коррозии.

Рекомендуются следующие составы инъекционных растворов (по весу) 1 : 0,35 — 0,4 (цемент: вода); 1 : 0,25 : 0,4 (цемент : мелкий песок : вода). Цемент должен применяться по возможности пластифицированный (ССБ 0,0015), зимой — преимущественно глиноземистый.

При незаполненных или плохо заполненных каналах наблюдалось разрушение проволок в результате коррозии. Это ведет к уменьшению долговечности конструкции.

Кроме механических способов, существует так называемый электротермический метод натяжения арматуры, основанный на использовании удлинения стали при нагреве.

Арматура нагревается обычно вне формы до требуемой температуры и, будучи уложена в таком состоянии в формы до бетонирования, при остывании передает усилия на упоры; иногда нагревание арматуры производится в самих формах.

Наибольшая температура нагрева, как правило, не должна превышать для стержневой арматуры 350°, для высокопрочной проволоки — 300° С.

Напряженная и напрягаемая арматура в плитах: расчет, ГОСТ, анкеровка

Бетонный фундамент, который лежит в основании каждого здания, должен быть прочным и надежным. Однако у него тоже есть свои слабые места, поэтому строители разрабатывают различные технологии, чтобы свести их на нет.

Один из способов сделать железобетон более прочным и долговечным — это использовать стальную арматуру с предварительным напряжением.

Такой вариант позволяет изделию прослужить дольше и взять на себя большую нагрузку, однако при этом нуждается в более крупном вложении сил и средств.

Для чего требуется предварительно напряжённое армирование

Арматура в изделиях может быть ненапрягаемой и напрягаемой. Первый вид выполняет функцию пассивного армирования — оно не работает, пока плита не изогнётся от собственного веса или от воздействия поперечной нагрузки. Только в этот момент нижние армирующие стержни будут противодействовать растяжению, но бетон уже получит свою долю растяжения и отреагирует сетью мелких трещин.

Чтобы избежать их появления и повысить прочность плиты при воздействии изгибающих нагрузок, армирующие конструкции при изготовлении бетонных плит предварительно напрягают. Железобетон с напряжённой арматурой находится постоянно в активном состоянии.

Силы напряжения, сжимающие плиту в осевом направлении, компенсируют эксплуатационные силы, вызванные собственным весом и нагрузкой. Растрескивания в напряжённой плите практически не происходят, она способна выдерживать более высокие, чем ненапряжённая плита, нагрузки. Кроме того, напряжённую плиту делают тоньше (140 мм вместо 170), что снижает расход бетона.

Что из себя представляет преднапряженное ЖБИ?

В целях борьбы с низкой прочностью при растяжении искусственного бетонного камня создают напряжение на этапе производства в бетоне противоположной к эксплуатационным характеристикам, что позволяет эффективно применять свойства бетона при его сжатии.

Арматурную сталь в железобетонном изделии растягивают, а по полному затвердевании залитого бетонного раствора ее избавляют от натяжения. Стальные прутья сжимаются и оказывают непосредственное влияние на слой бетона.

Предварительное напряжение увеличивает предел растяжимости бетона за счет суммирования 2-х деформаций: растяжения и предсжатия.

Сжатие и растяжение материала делает его более устойчивым к нагрузкам.

Преднапряженный железобетон не подвержен растрескиванию бетонного слоя зоне конструкции с растяжением, а также при его применении сокращается количество используемой арматуры.

Если при этом применять высокопрочный металл и бетон, можно добиться снижения весовых показателей железобетонных конструкций, увеличить их срок эксплуатации.

Основные характеристики для этого вида ЖБИ установлены ГОСТом 26633–91, а значения и размеры арматуры установлены СП 52—101—2003.

Посмотреть «ГОСТ 26633-91-3» или

Посмотреть «СП 52-101-2003» или

Натяжение напрягаемой арматуры

При изготовлении плит (дорожных, перекрытия, аэродромных) применяют метод, называемый натяжение на упоры. Он заключается в том, что арматурные стержни, уложенные в форму до заливки бетона, подвергают растяжению. Его осуществляют двумя способами:

- механическим;

- электротермическим;

- комбинированным, сочетающим оба предыдущих.

При механическом способе стержни анкеруют и растягивают гидравлическими домкратами. Заливают в форму бетон, уплотняют его и выдерживают до набора 70 %-й прочности. Затем зажимы снимают, и сила натяжения стержней через анкеры и рифление передаётся на бетон. Изделие становится плитой с предварительно напряжённой арматурой.

Электротермический способ заключается в пропускании через стержни тока большой силы. От его действия они разогреваются и удлиняются по оси. В этот момент заливают бетон. После его схватывания и упрочнения ток выключают, стержни остывают, но укорачиваться им мешает сцепление с бетоном, поэтому арматура напрягается. В промышленности чаще используют электротермический метод, как более простой.

Что такое напрягаемая арматура и где используется?

Самым прочным и распространенным материалом в строительстве считается бетон. Однако он имеет ряд недостатков и слабых сторон. Поэтому для того чтобы избавить материал от каких-либо слабых сторон, его стали усиливать арматурой.

В свою очередь, арматура также может быть различных типов и сортов – напрягаемой или ненапрягаемой, или продольной/поперечной. Кроме того, арматура может быть анкерной, монтажной или конструктивной.

В этой статье мы поговорим о напрягаемой арматуре и о том, в каких целях её используют и для чего она нужна.

Для изготовления качественного, сверхпрочного железобетонного строения используют напрягаемую арматуру. По своим свойствам, от обычной прутковой арматуры она отличается более высокой прочностью и стойкостью. Изготавливают её в виде проволоки или стержня, имеющего диаметр 5-35 мм.

Любой строительный материал, в том числе напрягаемая арматура, должна пройти сертификацию и получить допуск от соответствующих органов надзора, так как именно она играет одну из важнейших ролей в строении, прочности и долговечности конструкции здания. Напрягаемая арматура помогает бетонной конструкции выдерживать очень большие растягивающие нагрузки. Поэтому, при изготовлении материала арматуру натягивают (в зависимости от технологии, различными методами).

Напряжение арматуры помогает устранить растягивающие нагрузки во время эксплуатации. Наиболее распространенными способами напряжения являются механический и электротермический способы. При механическом напряжении арматуру «вытягивают» с помощью винтового или гидравлического домкрата.

Используя электротермический способ, арматура поддается воздействию высокого значения электрического тока, под воздействием которого, арматура интенсивно нагревается и удлиняется до необходимых размеров.

Также, существует электротермомеханический способ, в котором объединяются оба вышеописанных способа напряжения арматуры.

Бетонная конструкция с напрягаемой арматурой широко применяется в качестве основного материала для обустройства перекрытий, в высотном и многоэтажном строительстве. Напрягаемая арматура находит применение в зданиях с повышенной нагрузкой, в промышленном строительстве – например, для строительства защитной оболочки ядерного реактора, а также для строительства мостов, переправ и судостроения.

Технологий устройства арматуры в бетоне также бывает нескольких видов. Например, напрягаемую арматуру натягивают на упоры, которые в свою очередь приводят в опалубку еще до того, как заливается бетонная смесь.

Другая технология заключается в натяжении арматуры уже после заливки бетонной смеси и её предварительном наборе прочности.

Причем, использование второго способа предусматривает укладку арматуры в специальных чехлах из гофрированных или пластиковых труб.

Анкеровка напряжённой арматуры

Анкеровку или установку на стержни анкерных элементов выполняют с помощью:

- опрессованных в холодном состоянии шайб;

- высаженных головок, получаемых разогревом и расплющиванием концов стержней;

- привариваемых цилиндрических коротышей;

- спиралей из проволоки;

- инвентарных зажимов.

Требования к предварительно напряжённой арматуре

Для изготовления напряжённых железобетонных конструкций применяют специальные виды арматурной стали, обладающие высокими значениями рабочих напряжений (от 5000 до 7200 кгс/см²). В перечень этих материалов входят арматурные стали:

- А600, А600С и Ат600С — 5400 кгс/см²;

- А800 и Ат800 — 6000 кгс/см²;

- А800 и Ат800 — 7200 кгс/см² и другие.

Классы стали на напрягаемую арматуру устанавливают нормативные документы, по которым выпускаются изделия, в частности, ГОСТ 25912-2015 и другие. Расчет напряженной арматуры производится при проектировании изделия. Отклонения замеряемых напряжений от проектных значений не должно превышать 10 %.

Железобетонные изделия с предварительно напрягаемой арматурой являются основными конструктивными элементами, аэродромов, многоэтажных и высотных зданий, и масштабных сооружений. Например, в нашем ассортименте любые плиты перекрытия доступны для вашего выбора.

Способы напряжения

Если предварительно напрячь прокат, то растягивающая нагрузка во время использования снизится. Можно сделать это при помощи механики, применяя винтовой или гидравлический домкрат. Также применяется электротермический способ. В этом случае прутья подвергаются воздействию электротока, который разогревают металл, а потом удлиняют, то есть растягивают его.

Наконец, последний способ, самый технически совершенный — это электротермомеханический. Он соединяет в себе два первых варианта. Ток помогает разогреть и слегка удлинить металлопрокат, а механические приспособления более легко и точно вытягивают стержни.

Область применения

Чаще всего напрягаемая металлическая арматура нужна для возведения перекрытий между этажами при строительстве многоэтажного здания. Кроме того, ее часто используют для бетонных стен и колонн, которые возводятся в районе повышенной опасность, то есть, где возможен сход почв, землетрясения, взрывы и другие крупные колебания.

Напрягаемая арматура часто необходима в мостостроении, а также обязательно применяется при сооружении защитной оболочки в ядерной промышленности.

Наконец, ее можно взять просто для обустройства фундамента здания, в котором будет значительная нагрузка на основание.

Закладка бетона

Есть два способа, которыми напрягаемую арматуру встраивают в бетон. Первый, классический, заключается в обработке стержней до заливки бетона, а затем в создании обычной железобетонной конструкции.

Второй осуществляется уже после того, как блок фундамента залит и застыл. В таком случае арматура кладется внутрь в специальном чехле (например, в виде гофрированной трубы), а лишь затем проводится процедура натяжения.

Мы предлагает различные варианты и комплексный заказ металлопроката — обсудите все нюансы с нашими менеджерами!

Преимущества и недостатки

Среди основных преимуществ выделяют следующие:

- Высокие показатели растяжения и трещиностойкости, предохранение металла от образования коррозии. Это свойство необходимо для конструкции находящихся в постоянном контакте с водой, например, плотин, труб.

- Уменьшение сечений и веса таких элементов до 30%, как следствие, меньший расход материала.

- Лучшее сопротивление динамическим нагрузкам. Задействуют для строений, в которых типичные ЖБИ применять не рационально, например, за счет облегченной массы и объема, упрощения в сборке (подкрановые балки, плиты).

- Сборно-монолитные блоки конструкции. С помощью таких блоков достигается более длительная эксплуатация. При возведении таких конструкций все отдельные части соединяют так, что в процессе эксплуатации они объединяются в целое и выполняют свои функции в одном направлении.

- Уменьшение расхода арматуры до 40% вследствие более качественному применению свойств металла, помещенного в напряженное состояние.

Производство позволяет тратить гораздо меньше арматуры на данный материал.

Предварительно напряженный железобетон имеет и свои минусы:

Методы натяжения арматуры в предварительно-напряженных конструкциях

В конструкциях, работающих на изгиб (плитах, балках, прогонах, ригелях), под действием нагрузки появляются растягивающие напряжения. Для их восприятия в растянутой зоне приходится размещать большое количество арматуры.

Кроме этого недостаточно используется прочность стали на растяжение, так как в бетоне появляются трещины в зоне растяжения, хотя напряжение в арматуре еще не превышает предела текучести, а эксплуатировать такую железобетонную конструкцию с шириной раскрытия трещин больше допустимой не разрешается.

Эти недостатки в значительной степени устраняются в предварительно-напряженных конструкциях.

В таких конструкциях, еще до установки ее в сооружение и передачи на нее эксплуатационных нагрузок, предполагаемая растянутая зона уже подвержена сжатию.

И прежде чем бетон в конструкции воспринимая эксплуатационную нагрузку, начнет работать на растяжение, в нем необходимо сначала погасить предварительно созданное сжатие.

Предварительное напряжение позволяет увеличивать нагрузку на конструкцию или при прежней нагрузки уменьшить габариты конструкции.

- Достоинства предварительно-напряженных конструкций:

- применение арматуры меньших диаметров из высокопрочной стали позволяет уменьшать размеры конструкции, а следовательно, и объем сборных элементов на 20…30%, что приводит к экономии материалов, в частности цемента;

- благодаря лучшему использованию свойств арматурной стали, по сравнению с обычными железобетонными конструкциями, и при применении сталей с высоким пределом прочности достигается экономия металла до 40%;

- конструкции с предварительно-напряженной арматурой отличаются высокой трещиностойкостью, что предохраняет арматуру от коррозии; это важно для сооружений, находящихся под постоянным давлением воды, других жидкостей и газов (трубы, плотины, резервуары).

- Предварительное напряжение арматуры осуществляется в основном двумя способами:

- натяжением арматуры до укладки бетонной смеси в конструкцию;

- укладкой и натяжением арматуры вслед за укладкой бетона и приобретения им прочности не менее 70% проектной.

- Первый метод заводской, он называется натяжением на формы и упоры, второй применяют в построечных условиях на площадках укрупнительной сборки и называют натяжением на бетон.

Натяжение на формы и упоры. При армировании по этому способу арматурные стержни натягивают перед укладкой бетонной смеси. Усилия натяжения, достигающие нескольких десятков и сотен тонн, воспринимаются конструкцией стальной формы, в которой изготавливают (формуют) изделие, или специальными упорами стенда.

Бетонируют изделие при натянутой арматуре. Когда после затвердения бетона и набора им необходимой прочности натяжные приспособления снимают, сжатие бетона достигается за счет сцепления между стремящимися сжаться арматурными стержнями или прядями и окружающим их затвердевшим бетоном.

При этом способе натяжение арматуры контролируют до обжатия бетона.

Стендовый способ натяжения применяют при изготовлении длинномерных (длиной 12 м и более) крупных и тяжелых конструкций – стропильных и подстропильных ферм, кровельных и подкрановых балок.

Конструкцию армируют, осуществляют ее натяжение, производят бетонирование, бетон приобретает необходимую прочность в стационарном положении на стенде.

Упоры воспринимают усилия натяжения и передают их на массивный фундамент стенда.

При натяжении на формы упоры отсутствуют, и усилия воспринимает сама форма, которая является силовой. В таких формах бетонируют плиты и панели перекрытий и покрытий. Достоинство форм в том, что они имеют модульные размеры, поэтому при смене бетонируемой конструкции ее легко переналадить на изготовление новых изделий.

Натяжение арматуры на бетон. Предварительное напряжение в монолитных и сборно-монолитных конструкциях можно создавать по методу натяжения арматуры на затвердевший бетон.

При таком методе усилие натяжения воспринимается не формой и не упорами, а уже затвердевшим и набравшим необходимую прочность бетоном.

Этот способ используется главным образом для армирования конструкций, собираемых из отдельных блоков.

По способу укладки напрягаемой арматуры имеются две разновидности – линейная и непрерывная. При линейном способе в напрягаемых конструкциях при их бетонировании оставляют открытые или закрытые каналы. При приобретении бетоном заданной прочности в каналы укладывают арматуру и производят ее натяжение с передачей усилия на напрягаемую конструкцию.

Линейный способ применяют для создания напряжения в балках, колоннах, рамах, трубах, силосах и многих других линейных конструкциях. Непрерывный способ заключается в навивке с заданным натяжением бесконечной арматурной проволоки по контуру забетонированной конструкции.

Этот способ применяют для предварительного напряжения стенок цилиндрических резервуаров, предварительно напряженных труб.

При линейном армировании напрягаемые элементы применяют в виде отдельных стержней, прядей, канатов и проволочных пучков.

Линейное армирование включает в себя: заготовку напрягаемых арматурных элементов; образование каналов для укладки напрягаемых арматурных элементов; установку арматурных элементов с анкерными устройствами в каналы; напряжение арматуры с последующим инъецированием закрытых каналов или бетонированием открытых каналов.

Для стержневой арматуры используют горячекатаную сталь периодического профиля и высокопрочную проволоку. Заготовка стержневых элементов состоит из правки, чистки, резки, стыковой сварки и устройства анкеров, путем приварки стальных коротышей к концам стержней. Коротыши имеют резьбу, на которую навинчивают гайки, передающие через шайбы на бетон нагрузки натяжения.

Арматурные нераскручивающиеся пряди и канаты изготовляют из высокопрочной проволоки диаметром 1,5…5 мм. Из проволоки производят пряди, образуемые из трех, семи или девятнадцати совместно свитых проволок. При необходимости готовые пряди далее навивают в канаты. Пряди и канаты поступают с заводов намотанными на катушки.

Их сматывают с катушек, пропускают через правильные устройства, одновременно очищают от грязи масла, режут на отрезки необходимой длины. Для анкеровки прядей и канатов применяют гильзовые наконечники.

Гильзу надевают на заготовленный конец пряди или каната, запрессовывают прессом или домкратом, а затем на ее поверхности нарезают или накатывают резьбу, необходимую для передачи через шайбы усилий натяжения бетона на гайки крепления.

Проволочные пучки изготовляют из высокопрочной проволоки. Проволоку в пучке располагают или с заполнением ею всего сечения, или по окружности арматурного стержня. В первом случае пучок оборудуют гильзовым, а во втором – гильзостержневым анкером.

Способ натяжения на бетон позволяет собирать крупноразмерные конструкции длиной до 30 м и более у места их установки из отдельных, легкоперевозимых частей меньшего размера.

При армировании конструкций, собираемых из отдельных блоков, в сборных железобетонных элементах при заводском изготовлении заранее оставляют каналы или борозды для размещения в них напрягаемой арматуры.

Напрягаемую арматуру укладывают (протягивают) в эти заранее оставленные каналы,, диаметр которых обычно делают на 10…15 мм больше диаметра арматурного пучка или стержня.