- Сварка по праву является лучшим способом соединения для стальных конструкций.

- Общая информация

- Сваркой называют процесс получения неразъемных соединений путем установления межатомных связей между соединяемыми элементами при местном нагревании или пластической деформации или совместном действии того и другого, обеспечивающий необходимую прочность и пластичность сварного соединения.

- Преимущества сварного соединения:

1) сварное соединение позволяет получить равнопрочное соединение, т.е. сварное соединение, при правильной сварке, не будет самым слабым местом в конструкции;

- 2) наименьший расход металла (нет необходимости использовать дополнительные накладки);

- 3) удобство соединения материалов (детали можно соединять встык, внахлест, под углом);

- 4) красивый эстетический вид (если правильно сделать).

- Из недостатков можно отметить следующее:

- 1) не всегда на строительной площадке удобно сваривать металлические элементы (тут большое значение имеет скорость монтажа и удобство, по этим параметрам болтовое соединение бесспорно лучше);

2) нельзя сваривать стали, упрочненные термической обработкой или вытяжкой т.к. при сварке теряется эффект упрочнения;

- 3) сварной шов — концентратор напряжения, поэтому в ряде случаев, при динамической нагрузке на конструкции, заклепочное соединение или соединение на высокопрочных болтах будет надежнее.

- Классификация сварки:

- По ГОСТ 19521-74 различают 3 класса сварки: термический, термомеханический и механический.

- К термическому классу относятся виды сварки, осуществляемые плавлением: дуговая, электрошлаковая, электронно-лучевая, плазменно-лучевая, ионно-лучевая, , тлеющим разрядом, световая, индукционная, газовая, термитная, литейная.

- К термомеханическому классу сварки относятся: контактная, диффузионная, индукционно-прессовая, газопрессовая, термокомпрессионная, дугопрессовая, шлакопрессовая, термитно-прессовая, печная.

- К механическому классу сварки относят: холодная, взрывом, ультразвуковая, трением, магнитоимпульсная.

- Кроме того современные виды сварки подразделяют также по техническим и технологическим признакам.

- К техническим признакам относится способ защиты металла в зоне сварки, непрерывность процесса, степень механизации сварки.

- К технологическим признакам относят форму сварного соединения: контактная точечная сварка, шовная, стыковая и др; тип сварного тока: постоянный ток, переменный ток, пульсирующий ток.

- Электрошлаковая сварка классифицируется по виду электродов: проволочный, пластинчатый, плавящимся мундштуком и др.

- В строительстве в основном используется электродуговая сварка: ручная, механизированная, автоматическая.

Ручная дуговая сварка очень распространена в строительстве. Источниками сварного тока могут быть сварочные трансформаторы переменного тока, выпрямители, инвенторы, и генераторы постоянного тока.

В настоящее время около 70% работ выполняются ручной дуговой сваркой, так как она имеет ряд преимуществ: простота, дешевизна, мобильность оборудования, высокое качество металла шва, равнопрочность шва и основного металла, возможность выполнить сварку в труднодоступных местах и во всех пространственных положениях. Основным недостатком данного метода является не высокая производительность труда.

Сущность процесса электродуговой сварки: электрическая сварочная дуга возбуждается и горит между электродом и кромками свариваемого изделия, температура дуги достигает 6000-8000 °С. Теплота дуги расплавляет электрод и металл кромок.

Получается сварочная ванна жидкого металла, которая при охлаждении превращается в сварной шов. Покрытие электрода во время сварки расплавляется и частично испаряется, образуя жидкий шлак и газовое облако вокруг места сварки.

Это покрытие электрода служит для:

- — стабилизации устойчивого горения дуги за счет поступающих из покрытия легкоионизирующихся элементов калия, натрия, кальция и др;

- — защиты зоны сварки и жидкого металла от атмосферы;

- — рафинирования (очистка металла шва от вредных примесей (серы и фосфора);

- — раскисления металла шва (восстановления окислов железа);

- — легирования металла шва марганцем, кремнием, никелем, хромом, титаном для повышения прочностных, пластических и коррозионных свойств шва.

- Всплывшие на поверхность твердеющей ванны неметаллические компоненты образуют шлаковую корку, которая после сварки удаляется механическим путем.

- Параметры сварки очень сильно влияют на качество сварного соединения: при повышении силы тока увеличивается глубина проплавения и это может привести к прожегу, увеличение скорости сварки может привести к непровару в шве.

- В большинстве случаев для сварки применяется переменный ток, так как он более дешев.

Для ответственных конструкций применяют постоянный ток т.к. сварной шов получается более качественным.

Газовая сварка в строительстве используется при монтаже трубопроводов, в сборке конструкций из тонколистового металла., при сварке цветных металлов, алюминия, свинца.

Температура сгорания достигает 2100-3150 °С. Горелкой расплавляют кромку металла и сварочную проволоку, образуя «ванну» расплавленного металла, которая при остывании образует сварочный шов.

Мы не будем рассматривать в данной статье другие виды сварки т.к. они мало распространены в строительстве, а перейдем к классификации типов сварных соединений и швов.

- Сварные швы могут быть стыковыми и угловыми.

- Угловой шов — это шов углового, нахлесточного и таврового сварного соединения.

- В стыковых соединениях детали соединяются встык.

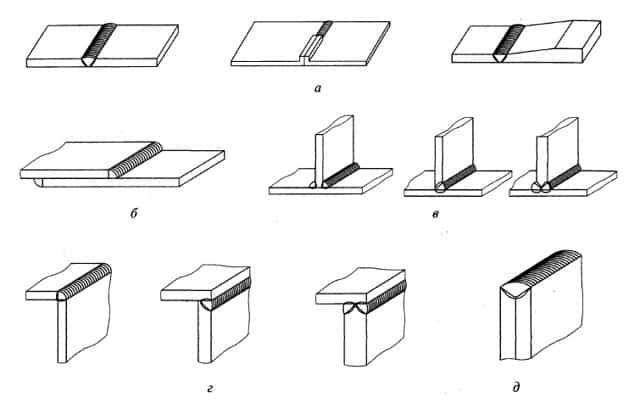

- На следующем рисунке показаны виды сварных соединений:

- На рисунке обозначены сварочные швы:

- а — стыковые;

- б — нахлесточные;

- в — тавровые;

- г — угловые;

- д — торцевые.

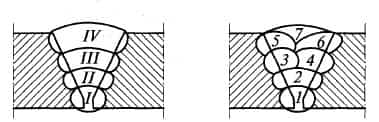

- За один проход можно сварить металл толщиной до 8 мм, при большей толщине необходимо сделать скос кромок и проваривать его в несколько заходов.

- На рисунке показано как сварить металл толщиной больше 8 мм в несколько заходов.

- Весь процесс сварки, дефекты, контроль качества сварного соединения, а также нюансы не описать в одной статье, поэтому я остановлюсь на тех вопросах, которые необходимы проектировщику, чтобы правильно запроектировать стальные конструкции.

- Проектирование сварного соединения

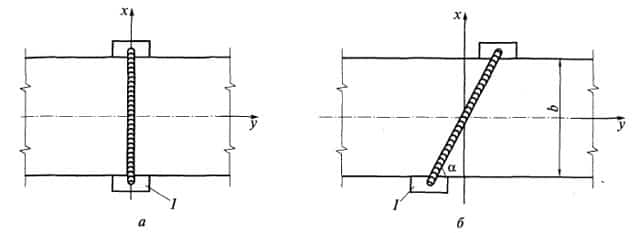

Сварной шов в начале и в конце насыщен дефектами (непровар и т.д. из-за неустановившегося теплового режима), поэтому начало и конец шва необходимо выводить на технологические планки либо при расчетах не учитывать длину равную 2t (2-е толщины наименьшего из свариваемых элементов).

На рисунке представлен пример сварки с выводом начала и конца сварки на технологические планки. Если в расчете принят сварной шов с выводом на технологические планки, то это должно быть отражено в проектной документации.

При проектировании стыкового соединения рекомендуется делать сварной шов под углом 60°, это позволит создать равнопрочное соединение 2-х элементов.

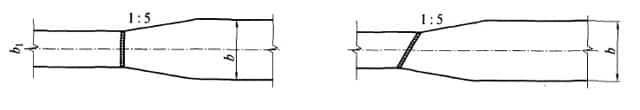

При сварке встык элементов разной ширины следует делать скосы на элементе большей ширины для снижения концентрации напряжений (см. рисунок ниже).

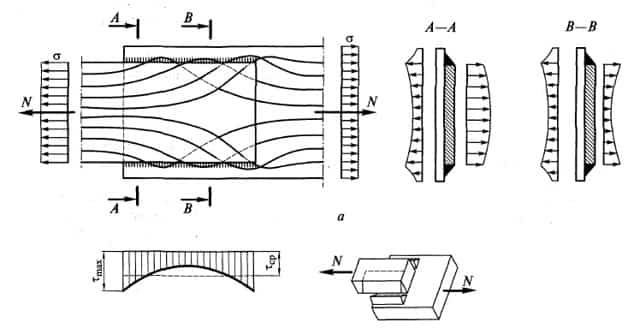

- Фланговые швы, расположенные по кромкам прикрепляемого элемента параллельно действующему усилию, вызывают большую неравномерность распределения напряжения по ширине (см. рисунок ниже)

Неравномерно они работают и по длине, так как помимо непосредственной передачи усилия с элемента на элемент концы шва испытывают дополнительные усилия вследствие разной напряженности и неодинаковых деформаций соединяемых элементов. Разрушение шва в данном случае обычно начинает с конца и может происходить как по металлу шва, так и по металлу границы сплавления, особенно если наплавленный металл прочнее основного.

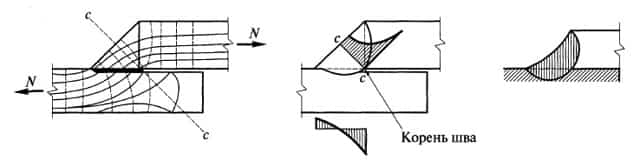

Лобовые швы передают усилия достаточно равномерно по ширине элемента, но крайне неравномерно по толщине шва вследствие резкого искривления силового потока при переходе усилия одного элемента на другой. Особенно велики напряжения в корне шва.

- Уменьшение концентрации напряжений в соединении может быть достигнуто плавным примыканием привариваемой детали, механической обработкой (сглаживанием) поверхности шва и конца, увеличением пологости шва (например шов с соотношением катетов 1:1,5).

- Выбор материалов для сварки

- Материалы для сварки подбираются в зависимости от марки стали соединяемых деталей, группа конструкций и климатических условий эксплуатации.

Большая Рнциклопедия Нефти Рё Газа

Cтраница 1

Равнопрочность сварного соединения основному металлу определяется отсутствием внутренних и внешних дефектов, а также структурой и свойствами металла зоны термического влияния. [2]

Равнопрочность сварного соединения труб с основным металлом важна как для газопроводов, так и для нефтепроводов.

В нефтепроводах вследствие возможного возникновения в них при эксплуатации циклических и ударных нагрузок разрушение сварных соединений наблюдается заметно чаще, чем в газопроводах. [3]

Обеспечивается равнопрочность сварного соединения и основного металла, поэтому сварку используют при изготовлении самых ответственных конструкций, работающих при высоких давлениях и температурах, при вибрационных и динамических ( ударных) нагрузках. Сваркой соединяют различные металлы практически любой толщины. С помощью сварки можно изготовлять сварно-литые и сварно-кованые детали и узлы любых размеров, которые не могут быть отлиты или откованы целыми. [4]

Условия равнопрочности сварного соединения РёР· низколегированной стали обеспечиваются значительно проще РїСЂРё действии статической нагрузки, чем РїСЂРё действии вибрационной нагрузки. Рто объясняется повышенной чувствительностью низколегированной стали Рє концентрации напряжений. [5]

Для обеспечения равнопрочности сварного соединения после сварки производят полную термообработку изделия, которая заключается в закалке и последующем высоком отпуске или в нормализации. [6]

В настоящее время равнопрочность сварных соединений, работающих на статическую нагрузку ( см.

§ 23) с основным металлом, обеспечивается при сварке покрытыми электродами и другими сварочными материалами.

Прочность сварных соединений зависит от прочности металла шва, ширины перегретого металла в зоне термического влияния, совместной ширины металла шва и ширины перегретого металла, характера приложения внешней нагрузки, температуры эксплуатации изделия и других факторов. [7]

При сварке обеспечивается равнопрочность сварного соединения ( по цветному металлу) при действии статической нагрузки. Сварные соединения обладают удовлетворительной пластичностью. [8]

Если необходимо обеспечить равнопрочность сварного соединения Рё РѕСЃРЅРѕРІРЅРѕРіРѕ металла, то РІ качестве нормативного значения определяемого свойства сварного соединения принимают нормативное значение одноименного свойства РѕСЃРЅРѕРІРЅРѕРіРѕ металла РІ соответствующем состоянии — РёСЃС…РѕРґРЅРѕРј или после термической обработки. [9]

При этом обеспечивается равнопрочность сварных соединений, достаточно высокие пластичность и ударная вязкость металла шва, а также высокая стойкость против коррозии в сильных агрессивных средах, для которых предназначаются эти стали. Однако при использовании проволоки с-ниобием в сварных швах в заводских условиях часто наблюдаются горячие трещины, несмотря на наличие в наплавленном металле ферритной фазы. [10]

Сварка может обеспечить механическую равнопрочность сварных соединений медных, алюминиевых, медных СЃ алюминиевыми проволок диаметром 1 6 — 5 РјРј. [11]

Высокопрочные трубы для обеспечения равнопрочности сварных соединений необходимо сваривать швами с временным сопротивлением не ниже основного металла. При этом должна быть достигнута высокая пластичность швов, а также высокая ударная вязкость при положительных и отрицательных температурах. [12]

Расчеты предусматривают возможность обеспечения равнопрочности сварных соединений основному металлу конструкций путем рационального выбора технологии изготовления элементов нефтегазохимического оборудования ( режимов сварки, термообработки и т.п.) и сварочных материалов. [13]

- Р�Р· формулы вытекает требование статической равнопрочности сварных соединений СЃ основным металлом: jRiH aB oV, РіРґРµ a B — временное сопротивление разрыву сварного соединения. [14]

- Применением соответствующих толстопокрытых электродов обеспечивается равнопрочность сварного соединения с основным ( свариваемым) металлом. [15]

- Страницы: 1 2 3 4

Равнопрочность деталей и конструкций

В случае кручения, изгиба и сложных напряженных состояний, когда равенство напряжений по сечению принципиально недостижимо, равнопрочными считают детали, у которых одинаковые максимальные напряжения в каждом сечении (с учетом концентрации напряжений).

При изгибе условие равнопрочности заключается в равенстве отношения рабочего изгибающего момента, действующего в каждом данном сечении, к моменту сопротивления данного сечения. При кручении это условие состоит в равенстве моментов сопротивления кручению каждого сечения детали; при сложных напряженных состояниях — в равенстве запасов прочности.

Понятие равнопрочности применимо и к нескольким деталям, и к конструкции в целом. Равнопрочными являются конструкции, детали которых имеют одинаковый запас прочности по отношению к действующим на них нагрузкам.

Это правило распространяется и на детали, выполненные из различных материалов. Так, равнопрочными являются стальная деталь с напряжением 200 МПа при пределе текучести σ0,2 = 600 МПа и деталь из алюминиевого сплава с напряжением 100 МПа при σ0,2 = 300 МПа.

В обоих случаях коэффициент запаса прочности равен 3. Значит обе детали одновременно придут в состояние пластической деформации при повышении втрое действующих на них нагрузок. Независимо от этого каждая из сравниваемых деталей может еще обладать равнопрочностью в указанном выше смысле, т.

е. иметь одинаковый уровень напряжений во всех сечениях.

Рабочие нагрузки и напряжения определяют расчетом. Деталь, рассчитанная как равнопрочная, будет действительно равнопрочной, если расчет правильно определяет истинное распределение напряжений во всех ее частях, что далеко не всегда имеет место.

Формы, требуемые условием равнопрочности, иногда трудно выполнить технологически, и их приходится упрощать. Неизбежные почти во всякой детали дополнительные элементы (цапфы, буртики, канавки, выточки, резьбы), вызывающие иногда местное усиление, а чаще концентрацию напряжений и местное ослабление детали, также вносят поправки в истинное распределение напряжений в детали.

По всем этим причинам понятие равнопрочности деталей относительно. Конструирование равнопрочных деталей практически сводится к приблизительному воспроизведению оптимальных форм, диктуемых условием равнопрочности, при всемерном уменьшении влияния всех источников концентрации напряжения.

Следует иметь в виду, что при прочих одинаковых условиях жесткость равнопрочных деталей меньше, чем жесткость деталей, имеющих хотя бы местные повышенные запасы прочности.

Выигрыш в массе от применения принципа равнопрочности зависит от типа нагружения и способа придания равнопрочности. Некоторое представление о порядке выигрыша в массе (а также снижения жесткости) дает пример консольных балок, нагруженных изгибающей силой Р (табл. 5).

На рис. 33 представлены способы придания равнопрочности цилиндрической детали, опертой по концам и подвергающейся изгибу поперечной силой, приложенной посередине пролета.

Случай 1. Равнопрочность детали придана изменением ее наружной конфигурации вдоль оси.

- Максимальное нормальное напряжение в центральном сечении исходной цилиндрической детали 1 (рис. 33, а)

- где М0 — изгибающий момент в центре балки, равный произведению опорной реакции на расстояние 0,5L от центрального сечения до плоскости действия опорной реакции.

- Максимальное напряжение в произвольном сечении

- где М = М02l/L — изгибающий момент в данном сечении; I — расстояние сечения от плоскости опорной реакции.

- Следовательно,

Максимальное напряжение в любом сечении равнопрочной детали должно быть постоянным:

отсюда, текущий диаметр равнопрочной детали

Профиль равнопрочной детали 1 приведен на рис. 33, б. На рис. 33, в показано конструктивное оформление равнопрочной детали 1 для случая шестерни-вала, опертого на два подшипника качения. Формы равнопрочности упрощены. К телу детали присоединены цапфы для установки подшипников.

Случай 2. Равнопрочность детали 2 достигнута удалением материала изнутри при постоянстве наружного диаметра.

Условие равнопрочности

где а — отношение переменного диаметра d внутренней полости к постоянному наружному диаметру D0 детали.

Текущий диаметр отверстия

Профиль равнопрочной детали 2 для этого случая показан на рис. 33, б, а конструктивное оформление — на рис. 33, в.

Большой выигрыш в массе (масса равнопрочной детали составляет только 0,3 массы исходной) является результатом применения в данном случае наряду с принципом равнопрочности также принципа равного напряжения сечений.

Следует отметить, что при этом способе придания равнопрочности диаметр опорных подшипников увеличивается, что несколько уменьшает выигрыш в массе.

Случай 3. Равнопрочность полой детали 3 достигнута изменением ее наружной конфигурации.

По условию равнопрочности переменный наружный диаметр детали

где a0 = d0/D0 — отношение диаметра отверстия к наружному диаметру исходной детали; а — текущее значение d0/D для равнопрочной детали.

На рис. 33, б и в показаны профиль и конструктивное оформление равнопрочной детали.

Выигрыш в массе при умеренных значениях d0 в данном случае близок к выигрышу в случае детали 1.

Случай 4. Равнопрочность полой детали 4 достигнута применением конфигурации внутренней полости.

Из условия равнопрочности текущий диаметр внутренней полости

где а0 = d0/D0 — отношение диаметра внутреннего отверстия к наружному диаметру исходной детали.

Профиль и конструктивное оформление равнопрочной детали показаны на рис. 33, б и в.

Выигрыш в массе в этом случае близок к выигрышу в случае 2.

Снижение жесткости равнопрочных деталей можно предотвратить уменьшением напряжений (что, естественно, уменьшает выигрыш в массе) или применением в каждом отдельном случае рационального способа придания равнопрочности.

Так, равнопрочная деталь 2 (рис. 33, б), выполненная способом удаления металла изнутри, гораздо жестче детали 1, хотя уступает по жесткости исходной массивной цилиндрической детали 2 (рис. 33, а).

Фланцевый вал I (рис. 34, а), нагруженный постоянным крутящим моментом, на участке между фланцем и шлицами неравнопрочен. Напряжения максимальны на шлицевом участке; между шлицами и фланцем, где наружный диаметр вала увеличен, напряжения значительно меньше. Расчет из условия постоянства момента сопротивления кручению по сечениям вала приводит к равнопрочной конструкции II.

Конструкция вала-шестерни I (рис. 34, б) со сквозным отверстием постоянного диаметра при всей простоте и технологичности является неравнопрочной. Вал II со ступенчатой расточкой приближенно равнопрочен. Вал III представляет собой тщательно отработанную конструкцию (с целью повышения циклической прочности) с плавными очертаниями внутренней расточки.

Валы II и особенно III значительно дороже в изготовлении. Однако необходимость облегчения детали и повышения сопротивления усталости часто оправдывает усложнение и удорожание производства.

Особенно важно соблюдать условия равнопрочности для дисковых деталей, вращающихся с большой частотой (роторы турбин, центробежные и аксиальные компрессоры).

Центробежные силы, возникающие в таких деталях, вызывают напряжения, возрастающие по направлению к ступице в результате суммировании центробежных сил кольцевых слоев металла по направлению от периферии к центру.

Условие равнопрочности в данном случае требует утонения диска к периферии. Эта мера уменьшает массу диска; удаление металла с периферии способствует снижению максимальных напряжений в ступице.

Расчет равнопрочных быстроизнашивающихся дисков сложен, так как в ряде случаев приходится учитывать тепловые напряжения, возникающие от неравномерности температурного поля диска. Во многих случаях картина осложняется явлением теплового удара, вызываемого на некоторых режимах работы неустановившимися потоками тепла от периферии к центру или наоборот.

Равнопрочность узлов. Осуществление принципа равнопрочности в узлах и соединениях рассмотрим на примерах.

Конструкция соединения звеньев цепного конвейера 1 (рис. 35) неравнопрочна по трем признакам:

- запас прочности на разрыв у основания b проушин верхнего звена меньше, чем у нижнего, в 1,5 раза (отношение числа проушин на том и другом звеньях);

- запас прочности на срез пальца диаметром d (при обычном соотношении прочности на срез и разрыв 0,7) в 2 раза меньше запаса прочности на разрыв в проушинах нижнего звена;

- запас прочности на разрыв проушин по диаметру D в 1,5 раза больше, чем в их основании.

В равнопрочной конструкции 2 суммарная ширина оснований проушин верхнего и нижнего звеньев одинакова, что обеспечивает равенство напряжений в проушинах. Диаметр пальца увеличен, а стенки проушин утонены из условия равнопрочности.

В конструкции 3 равнопрочность пальца и проушин достигнута увеличением числа плоскостей среза до шести (вместо четырех в предыдущих конструкциях), вследствие чего диаметр пальца может быть уменьшен в √(2/3) = 0,8 раза по сравнению с конструкцией 2.

Конструкция тендера 4 неравнопрочна: элементарный расчет показывает, что напряжения разрыва в кольцевом сечении тендера в 3 раза меньше, чем в нарезных стержнях. Полная равнопрочность в данном случае неосуществима из-за технологически недопустимого утонения стенок тендера. В технологически приемлемой конструкции 5 запас прочности в тендере все же в 2 раза больше, чем в стержнях.

В качестве общего замечания к данному примеру отметим, что кольцевые сечения очень обманчивы при зрительной оценке на прочность. Прочность на разрыв таких деталей пропорциональна квадрату, на изгиб и кручение — кубу, а жесткость — четвертой степени диаметра. При глазомерной оценке конструктор обычно впадает в ошибку, заключающуюся в преувеличении размеров кольцевых деталей.

ПОИСК

[c.93]

Для обеспечения одинаковой контактной выносливости зубьев шестерни и колеса рекомендуется назначать такое сочетание материалов колес, чтобы твердость поверхности зубьев шестерни превышала твердость зубьев колеса на 25…70 НЕ.

Если критерием работоспособности является выносливость зубьев по изгибным напряжениям, материал шестерни должен иметь более высокие механические характеристики, чем материал колеса, с тем чтобы приблизительно выполнялось условие равнопрочности

[c.

130]

Формы, требуемые условием равнопрочности, иногда трудна, выполнить технологически и их приходится упрощать. Неизбежные почти во

[c.107]

Из условия равнопрочности текущий диаметр внутренней полости

[c.110]

Условие равнопрочности резьбы и стержня на разрыв

[c.517]

Внутренний диаметр резьбы футорки из условия равнопрочностя футорки и шпильки Ц9. разрыв [c.523]

Найдем оптимальную величину давления р натяга составного цилиндра из условия равнопрочности внутреннего и наружного цилиндров и величину допускаемого внутреннего давления Pi. Дано / ( = 40 мм = 110 мм — 80 мм [а] = 6000 кгс/см . Расчет выполним по четвертой теории,

[c.458]

Условие равнопрочности по четвертой теории имеет вид

[c.459]

Общей тенденцией развития соединений является приближение их к целым деталям и удовлетворение условию равнопрочности с соединенными элементами. Иначе материал соединяемых элементов не будет полностью использован.

[c.56]

Подставляя сюда значение найденное из условия равнопрочности, получаем

[c.130]

Рассмотренная задача относится к числу часто встречающихся в сопротивлении материалов задач на отыскание условий равнопрочности. Если напряжение в некотором теле (в данном случае в колонне) будет постоянно для всех точек объема, такую конструкцию называют равнопрочной. В подобных конструкциях материал используется наиболее эффективно.

[c.37]

Если подставить сюда Дд. из выражения (9.16), то найдем натяг Д, который обеспечивает условие равнопрочное при заданном рабочем давлении р [c.286]

Масса стержня равна т = рА1. При одинаковом материале (плотности р) и длине I стержней она пропорциональна площади поперечного сечения А. Из условия равнопрочности стержней

[c.111]

По условию равнопрочности а, = aj, откуда при равенстве продольных сил вытекает /4, = 2 Л, = Ttd /а, А2 =. Следова-

[c.111]

Высоту гайки Я определяют из условия равнопрочности резьбы на срез и стержня болта на растяжение.

[c.287]

Практически для стандартных резьб нет смысла каждый раз выполнять специальный расчет резьбы на прочность, можно составить условие равнопрочности стержня болта на растяжение и резьбы на срез и выразить из него высоту гайки (или глубину завинчивания шпильки или винта в деталь из данного материала) через диаметр болта. Так практически и сделано составлены таблицы, в которых указаны относительные высоты гаек (глубины завинчивания)— // Так, для болтов (винтов, шпилек) из углеродистых сталей

[c.415]

Практически для стандартных резьб нет смысла каждый раз выполнять специальный расчет резьбы на прочность, можно составить условие равнопрочности стержня болта на растяжение и резьбы на срез и выразить из него высоту гайки (или глубину завинчивания шпильки или винта в деталь из данного материала) через диаметр болта. Практически это и сделано составлены таблицы, в которых указаны относительные высоты гаек (глубины завинчивания) — Н d. Так, для болтов (винтов, шпилек) из углеродистых сталей относительная глубина завинчивания в чугунную деталь Н d = 1,5 в стальную Я d = 0,8 — 1,0 и т. д.

[c.349]

Одним из наиболее общих условий конструирования машин является условие равнопрочности, т. е. в машине все детал должны быть с равными или близкими запасами прочности (сохранять одинаковую по времени работоспособность.).

[c.351]

Оценивая сварку как способ соединения детален, необходимо подчеркнуть, что она является наиболее совершенным из неразъемных соединений, так как лучше других приближает составные элементы к цельным изделиям.

При сварном соединении снижается (по сравнению с клепкой) трудоемкость, масса и стоимость изделия, облегчается автоматизация технологического процесса, проще обеспечивается условие равнопрочности.

Кроме того, с помощью сварки можно реставрировать изношенные и восстанавливать поломанные детали.

[c.359]

В чем состоит условие равнопрочности зубьев шестерни и колеса, как оно обеспечивается при проектировании передач [c.472]

Применительно к рассматриваемым типам геометрических форм мягких прослоек получены следующие соотношения для определения относительной толщины к < Кр, обеспечивающей условие равнопрочно-сти [c.147]

Из условия равнопрочности соединений принимают шаг заклепок p = (3…6)d, расстояние между рядами заклепок берется равным (2…2)d, где d—диаметр заклепки.

[c.20]

Сварные соединения являются наиболее распространенными и совершенными из неразъемных соединений, так как лучше других обеспечивают условия равнопрочности, снижения массы и стоимости конструкции.

Замена клепаных конструкций сварными уменьшает их массу до 25%, а замена литых конструкций сварными экономит до 30% и более металла.

Трудоемкость сварных конструкций значительно меньше клепаных, а возможности механизации и автоматизации технологического

[c.20]

Раскос фермы мостового крана из двух равнобоких уголков из стали марки СтЗ прикреплен к фасонному листу болтами d = = 20 мм (см. рисунок). Определить необходимое число болтов из условия равнопрочности раскоса и болтов коэффициент условий работы болтового соединения m = 0,9.

[c.67]

Оптимальный натяг из условия равнопрочности цилиндров (Оэкв =аэквд)

[c.27]

Тип сварного соединения определяют взаимным расположением свариваемых элементов и формой подготовки (разделки) их кромок под сварку (рис. 5.57). По первому признаку различают четыре основных 1ппа сварных соединений стыковые, тавровые, на-хлесточные и угловые.

Кромки разделывают в целях полного провара заготовок по сечению, что является одним из условий равнопрочности сварного соединения с основным металлом.

Форму и размеры элементов разделки (угол, притупление и зазоры) назначают, исходя из условий проплавлення, обеспечения формирования корня шва (без непроваров и прожогов) и минимального объема наплавленного металла.

[c.247]

К алюминиевому цилиндру, находящемуся под давлением, крепится крыщка стальными шпильками с резьбой Ml2. Исходя из условия равнопрочности стержня шпильки на растяжение и резьбы в корпусе цилиндра на срез, определить отношение I d — глубины завинчивания шпильки в цилиндр к диаметру шпильки, если отношение допускаемых напряжений [тср] [(1р] = 0,1.

[c.74]

По условию равнопрочности пере.мевный наружный. диаметр детали

[c.110]

Особенно важно соблюдать условия равнопрочности для дисковых деталей, вращающихся с большой частотой (роторов турбин, центробежных и аксиальных компрессоров). Цевггро-бежные силы, возникающие в таких деталях, вызывают напряжения, возрастающие по направлению к ступице в результате суммирования.

центробежных сил кольцевых слоев металла по направлению от периферии к центру. Условие равнопрочности в данном случае требует утонения диска к периферии. Эта мера уменьшает Массу диска удаление металла с периферии способствует снижению максимальных напряжений в ступице.

[c.

111]

Приравнивая Р = Р,., , получаем условие равнопрочности к = т//, определяющее величину давления к в прессовом соединении, эквивалентном по прочности клеевому соединению.

Для клеев на эпоксидной основе т = 2 -7- 3 кгс/мм . Считая по нижнему пределу, находим к = 2//. При среднем значении / = 0,15 получаем к = 13,5 кгс/мм .

Этому значению к соответствуют посадки с умеренным натягом тша Пр , Пр21, Пр.

[c.493]

Для прямоугольных шлицев предполагается, что ширина их по средней окружности равна ширине пазов (симметричные шлицы). Это — условие равнопрочности шлицев вала и ступицы и вместе с тем условие размещения максимального нисла их по окружности соединения и получения наименьших напряжений в шлицах.

[c.260]

Высота гайки определяется из условия равнопрочности стержня винта и резьбы и обычно принимается яа 6,8й, что пр( вышает расчетную величину с учетом фактической неравномерности нагружения витков, Число витков гайки, как правило, не должно превышать 10.

[c.405]

Пример 2.10. Две стальные тяги, внутренний диаметр резьбы которых d-i = 26,2 мм и наружный = 30 мп, ввинчены в муфту, как показано на рис. 2.31. Допускаемое напряжение для тяг и муфты [а] = 100 нЫм . Определить наружный диаметр муфты из условия равнопрочности ее с тягалги.

[c.207]

В настоящее время разработаны практические рекомендации /2, 81/, согласно которым можно обеспечить выполнение условий равнопрочности соединений, ослабленных мяпси.ми прослойками различной формы, за счст оптимального сочетания конструктивно геометрических параметров (([юрмы разделки, степени механической неоднородности и т.п.).

В тех случаях, когда по технологическим соображениям не удается обес-печить равнопрочпость сварного соединения основному металлу рекомендуется выполнять усиление, величина которого назначается с учетом резервов прочности соединения, получаемых в результате действия контактного упрочнения мягких прослоек /2/.

[c.

88]