- Основной физический принцип

- Области сварочной дуги

- Виды аппаратов и виды включений

- Электроды и защитные газы

- Как научиться

- Требования госстандартов

- Электроды для наплавки: стойкие к абразивному износу, ударным нагрузкам, твердосплавные, подробности

- Условное деление на группы

- Электроды для наплавки, стойкие к абразивному износу

- Электроды для наплавки, стойкие к ударным нагрузкам

- Твердосплавные электроды для наплавки

- Особенности сварки некоторыми марками

- Популярные производители

- Основные моменты по наплавке электродами

- Видео

- Где купить

- Сварка неплавящимся электродом для дуговой и аргонодуговой сварки, тугоплавкие электроды

- Виды неплавящихся электродов

- Сварка неплавящимися электродами

- Итоги

- Плавящиеся сварочные электроды — применение, виды, принцип работы

- Применение и виды плавящихся электродов

- Виды покрытий электродов

- Принцип работы электродов

- Устройство электродов

- Как выбрать электроды?

- Заключение

- Неплавящиеся электроды: выбор и преимущества

- Виды тугоплавких электродов и сферы их применения

- Вольфрамовые электроды

- Особенности тугоплавких стержней

- Достоинства и недостатки

- Вместо заключения

- Неплавящиеся (тугоплавкие) электроды: для чего используются, как выбрать, особенности применения

- Какие бывают электроды и где их применяют

- Вольфрам

- Свойства

- Плюсы и минусы

- Итог

- Классификация электродов для дуговой сварки

- Особенности электродов

- Виды дуговой сварки

- Сварка электродами, которые не плавятся

- Сварка электродами, которые плавятся

Электродуговая сварка — один из самых распространенных в быту, мелкосерийном производстве и промышленности видов сварки. Ее также можно назвать дуговой сваркой плавлением.

Каждому начинающему сварщику полезно знать основы дуговой сварки — принцип ее действия, условия, которые необходимы для возникновения высокотемпературной дуги, виды сварочных аппаратов для бытового применения, и некоторые отдельные параметры и особенности процесса.

Основной физический принцип

В основе электродуговой сварки лежит не один, а сразу два электрических принципа: явление короткого замыкания, с которым знакомы все, имеющие набор школьных знаний по электричеству, и явление пробоя. Вот на нем стоит остановиться внимание.

Имеется в виду пробой диэлектрика, который происходит в результате насыщения его межатомного пространства частицами, несущими электрический заряд. Положительный заряд несут ионы, отрицательный — электроны.

- Теоретически пробой возможен для любого диэлектрика (в определенных условиях), но в случае электродуговой сварки используется конкретно пробой воздушного пространства между электродом и массой (деталью).

- Технологический процесс подразумевает создание на электроде заряда тока низкого напряжения, но большой силы — порядка 80-200 А, и огромной плотности — до нескольких тысяч А/см2.

- Когда электродом касаются массы, то есть другого материала с высокой электропроводностью, в случае сварки металла, то возникает короткое замыкание, инициирующее мощное электрическое поле.

В этом поле и происходит пробой. Вследствие насыщения заряженными частицами прослойка воздуха превращается из диэлектрика в проводник тока.

Именно в этот момент и возникает сварочная дуга, давая название электродуговой сварке. Температура в зоне соприкосновения дуги с металлом может достигать 5000 °C.

Области сварочной дуги

Дуга замыкает цепь между электродом и массой. С точки зрения теории сварного дела, в сварочной дуге выделяют несколько областей:

- катодную;

- анодную;

- приэлектродную.

Катод — это «минус», источник тока (напомним, что ток образуют движущиеся электроны — отрицательные частицы). Анод соответственно — «плюс».

Анодная область отдает ионы в результате бомбардировки потоком электронов, поэтому на аноде всегда образуется так называемый кратер — вогнутое пятно, площадь которого зависит от площади электронной бомбардировки.

Электродуговые установки постоянного тока имеют фиксированные анод и катод. В аппаратах переменного тока анод с катодом постоянно меняются местами. Это вызывает нестабильность сварочной дуги, сильное разбрызгивание металла и другие неприятные факторы, а кроме того, не позволяет производить сварку определенных металлов, для которых требуется особая техника.

Виды аппаратов и виды включений

Сварочный аппарат самого простого типа для электродуговой сварки — трансформаторный. По сути своей он представляет трансформатор, понижающий напряжение и увеличивающий ток. Этот аппарат варит переменным током.

Процесс имеет ряд описанных выше недостатков, кроме того, трансформаторный аппарат для преобразования тока промышленной частоты очень громоздкий и тяжелый.

Поэтому там, где требуется мобильность, чаще всего применяются сварочные инверторы. Эти устройства сначала преобразуют переменный ток от бытовой сети в ток высокой частоты, а затем преобразуют его в постоянный — выпрямляют. Эти устройства имеют значительно меньшие габариты и массу.

Электродуговая сварка инвертором позволяет, во-первых, добиться высокой стабильности дуги, что означает лучшее качество шва, а во-вторых, использовать разные режимы подключения — с прямой и обратной полярностью.

Полярность прямая, когда электрод подключается к катоду, а масса к аноду, то есть сварка идет «от плюса к минусу». Такой электродуговой сваркой соединяют большинство металлов.

Но в некоторых отдельных случаях, например, для сварки коррозионностойких (нержавеющих) сталей и некоторых других химически активных металлов может использоваться обратная полярность — электрод к аноду, а масса к катоду.

Работа с обратной полярностью, как правило, идет под флюсом, образующим защитную газовую среду, и с присадочной проволокой.

Электроды и защитные газы

Видов электродуговой сварки, различающихся по применяемым материалам, довольно много, но базовое различие одно: по типу электрода. Классификация здесь следующая. Сварка может быть плавящимся электродом и электродом, не расплавляющимся при работе (неплавящимся). Что это значит?

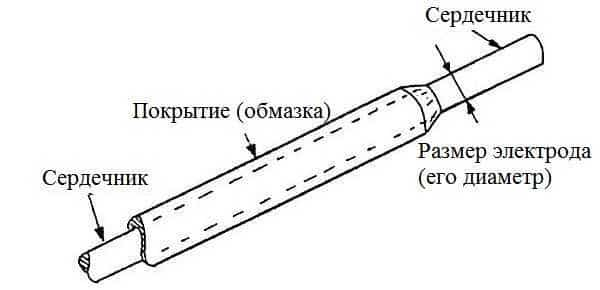

Электрод — металлический контакт, стержень, имеющий оболочку из специального состава. Прогорая, эта оболочка образует защитную газовую среду, предохраняя расплав от окисления.

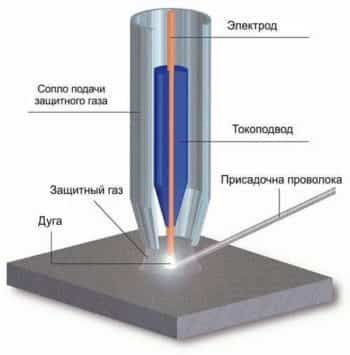

Но при этом плавящийся электрод является еще и присадкой, его основной металл входит в состав сварного соединения. Электродуговая сварка неплавящимся электродом требует ввода в сварочную ванну (непосредственно в точку, где происходит реакция) дополнительной присадочной проволоки.

Существует много разновидностей металлических и неметаллических электродов для электродуговой сварки, в том числе угольных и графитовых.

Каждый из них подбирается под конкретный металл и способ сварки. Кроме того, в определенных случаях применяется сварка в защитном газе (в основном для химически активных металлов). В качестве газов могут применять гелий, аргон и углекислоту.

Все эти способы диктуют свои подходы к собственно методике работы. Могут различаться виды сварочных аппаратов, виды горелок. Например, в полуавтомате для электродуговой сварки в защитной среде через сопло горелки подается одновременно и защитный газ, и присадка.

Могут использоваться различные вспомогательные материалы, такие, как флюсы, поэтому описать универсальный способ создания шва достаточно сложно. Но, тем не менее, некоторые базовые принципы присутствуют.

Как научиться

Проще всего осваивать электродуговые сварочные работы, начав с бытового инвертора, подключаемого к сети 220 В. После того как вы научитесь правильно варить в домашних условиях, можно будет переходить к обучению более сложным технологиям, таким, как, например, аргонодуговая сварка.

Кроме инвертора понадобятся:

- плотная одежда с длинными рукавами;

- сварочные перчатки или рукавицы;

- маска;

- молоток;

- зубило;

- металлическая щетка;

- пачка универсальных электродов;

- заготовка в виде куска толстого металла — лучше всего обычной стали.

Надо подключить электрод к катоду (минусу) аппарата с помощью специального держателя. Плюс, соответственно, надо подать на заготовку. Осталось только включить аппарат электродуговой сварки.

Электрическая дуга зажигается постукиванием или чирканьем по массе. После вспышки необходимо отдалить электрод от металла примерно на 5 мм. Возникнет дуга, и металл начнет плавиться.

Существует два способа вести электрод — острым углом от себя и на себя. Первый способ сложнее, но позволяет делать менее глубокий шов (это нужно в работе с тонким металлом). Второй — проще, это стандартный метод работы.

Электрод при электродуговой сварке нужно вести не по прямой, а зигзагообразными движениями, чтобы получался шов, похожий на строчки швейной машинки. Ход электрода должен перекрывать обе стороны соединяемых листов.

Тренироваться сначала нужно просто на кусочке стали, потом — переходить на сварку листового металла.

Требования госстандартов

На электродуговую, как и на многие сварки плавлением, существуют свои ГОСТы, которые обязательны к выполнению на любом производстве. Они описывают классификацию сварки металлов, методы оценки качества, специфику применяемых присадок и флюсов, и многое другое.

В частности, ГОСТ 11533-75 описывает автоматическую и полуавтоматическую дуговую сварку под флюсом, ГОСТ 14771-76 — дуговую сварку в защитных газах. Сварщики, работающие на предприятии, обязаны знать требования госстандартов минимум в своей конкретной области.

Источник: https://svaring.com/welding/vidy/elektrodugovaja-svarka

Электроды для наплавки: стойкие к абразивному износу, ударным нагрузкам, твердосплавные, подробности

Группа электродов для наплавки представлена марками, которые предназначены для ручной наплавки поверхностных слоев изношенных деталей. Такой наплавляемый слой обладает особыми свойствами (кроме марок электродов предназначенных для наплавки деталей из цветных металлов). Наплавляющие электроды изготавливаются и поставляются в соответствии с требованиями ГОСТов 9466-75 и 10051-75.

В некоторых случаях для наплавочных работ используют также сварочные электроды, такие марки, например, которые предназначены для сваривания коррозионностойких, высоколегированных, жаропрочных и жаростойких сталей.

Наплавочные электроды для восстановления поверхностных слоев согласно ГОСТу 10051-75 по твердости и химическому составу наплавляемого металла при нормальной температуре распределяются на 44 типа (например, Э-13Х16Н8М5С5Г46, Э-110Х14В13Ф2, Э-16Г2ХМ). Предприятия изготовители многие марки регламентируют наплавленный металл техническими условиями.

Условное деление на группы

В зависимости от условий работы и принятой системы легирования получаемого наплавляемого металла наплавочные электроды (электроды для наплавки) условно разделяются на 6 следующих групп (для примера ниже написаны марки/типы электродов (типы металла), ссылки на все эти марки есть дальше, на этой странице):

- 1-я группа электродов, обеспечивает получение низколегированного, низкоуглеродистого наплавленного металла со свойствами высокой стойкости к ударным нагрузкам в условиях трения. (ОЗН-300М /11Г3С, ОЗН-400М /15Г4С, НР-70 /Э-30Г2ХМ, ЦНИИН-4 /Э-65Х25Г13Н3)

- 2-я группа электродов, обеспечивает получение низколегированного среднеуглеродистого наплавленного металла со свойствами высокой стойкости к ударным нагрузкам в условиях трения при нормальных и повышенных температурах эксплуатации (до 600-650 гр С). (ЭН-60М /Э-70Х3СМТ, ЦН-14, 13КН/ЛИВТ /Э-80Х4С, ОЗШ-3 /Э-37Х9С2, ОЗИ-3 /Э-90Х4М4ВФ)

- 3-я группа электродов, обеспечивает получение легированного или высоколегированного углеродистого наплавленного металла со свойствами высокой стойкости к ударным нагрузкам в условиях абразивного трения. (ОЗН-6 /90Х4Г2С3Р, ОЗН-7 /75Х5Г4С3РФ, ВСН-6 /Э-110X14В13Ф2, Т-590 /Э-320Х25С2ГР)

- 4- группа электродов, обеспечивает получение высоколегированного углеродистого наплавленного металла со свойствами высокой стойкости к большим давлениям и высоких температур эксплуатации (до 650-850 гр С). (ОЗШ-6 /10Х33Н11М3СГ, УОНИ-13/Н1-БК /Э-09Х31Н8АМ2, ОЗИ-5 /Э-10К18В11М10Х3СФ)

- 5-я группа электродов, обеспечивает получение аустенитного высоколегированного наплавленного металла со свойствами высокой стойкости к условиям эрозионно-коррозионного изнашивания и трения при повышенных температурах эксплуатации (до 570-600 гр С). (ЦН-6Л /Э-08Х17Н8С6Г)

- 6-я группа электродов, обеспечивает получение высоколегированного дисперсноупрочняемого наплавленного металла со свойствами высокой стойкости к тяжелым температурно-деформационным условиям (до 950-1100 гр С). (ОЗШ-6 /10Х33Н11М3СГ, ОЗШ-8 /11Х31Н11ГСМ3ЮФ)

Электроды для наплавки, стойкие к абразивному износу

Наплавка – это метод нанесения слоя расплавленного металла, присадочного, на основной. Электроды для наплавления, стойкие к абразивному воздействию, создают на деталях новый слой с отличными механическими свойствами и характеристиками. За счет их использования можно:

- привести изделие в первоначальный вид,

- вернуть ему геометрические размеры,

- придать новые ценные качества,

- увеличить износостойкость, способность противостоять воздействию температур.

Электроды для наплавки, стойкие к абразивному износу, используются при ремонте самого разного оборудования. Это могут быть зубчатые барабаны, крестовины, валы, звездочки, оси, отражательные плиты, крестовины стрелочных переходов, шнеки, дробилки. В таком случае рекомендуется применить наплавочные электроды марки ОЗН-400М, ЦНИИН-4, ОЗН-7М.

Выполняя земляные работы, абразивному истиранию подвергаются звенья цепей гусениц, ковши экскаваторов, ножи бульдозеров, наконечники рыхлителей. Защитить от нагрузок и разрушения эти детали необходимо применяя марку электрода Т-590 и Т-620, OK Weartrode 35. Их пруток сделан из углеродистой стали, обмазка содержит ферробор, карбид бора, феррохром, ферротитан.

[ads-pc-2][ads-mob-2]

Электроды для наплавки, стойкие к ударным нагрузкам

Электроды для выполнения работ по наплавке, стойкие к ударным нагрузкам, используются при ремонте дробильного оборудования, например, клещей, била, брони и роликов, конусов, корпусов.

Применяются такие марки как OK 13Mn, раньше ее называли OK 86.08, OK Weartrode 55, Т-590Н, Т-590 и Т-620. С их помощью можно наплавить четыре и больше слоев.

Т-590Н разработан для тех, кто решил отремонтировать деталь и надолго забыть о ней.

Марки Т-590 и Т-620 наплавляют слой не подверженный образованию трещин при ударе. Они износостойкие, хорошо соединяются с основным металлом, помогают продлить ресурс работы изделий в несколько раз.

Электроды типа ОМГ-Н, ЦНИИН-4, ОЗН-7М, ОЗН-400М, ОЗН-300М создают твердый наплавляемый металл. Значение 45-65 HRC будет во втором слое.

Для наплавки деталей, сделанных из нержавейки, используется марка ЦН-6Л, ЦН-12М-67.

При работе с медью нужен Комсомолец-100. Наплавка бронзой выполняется ОЗБ-2М.

Твердосплавные электроды для наплавки

Твердосплавные электроды, используемые для наплавки, помогают восстановить геометрию многих видов деталей. Хорошо подходят марки UTP BMC, UTP 690 и ESAB OK 84.42 (сняты с производства) для нелегированной стали.

Произвести наплавку изделий, сделанных из твердосплавных сталей, подвергающихся абразивному и ударному воздействию, можно используя Hilco Hardmelt 600, UTP PUR 600, ESAB OK 83.53 (сняты с производства). Они подходят и для восстановления режущего измерительного инструмента, механизмов, работающих при высоком износе.

Не подлежит механической обработке слой металла, наплавленный при использовании электрода тубулярного марки HRT 60/ХРТ 60. С твердыми сплавами позволяет успешно работать HB 61 B/ХБ 61 Б, HBA/ХБА. С их помощью ремонтируются поверхности гусениц, резцы, ковши. У них высокая твердость 55-63 HRC. Они бывают диаметром 3,2-12 миллиметров.

Особенности сварки некоторыми марками

Т-620 – часто применяется для работы в нижнем и наклонном положениях. Выпускается диаметром 4-5 мм.

Применяется при работе с быстро изнашиваемыми металлическими и чугунными деталями, работающими и при ударных воздействиях, поэтому их можно назвать электродами для износостойкой наплавки. В некоторых случаях требует прокалки при +180-+200 градусов в течение 2-3 часов.

Не стоит с его помощью создавать более двух слоев на металле и одного на чугуне. Электрод плавиться под переменным током, постоянным прямой полярности. (Узнать больше про наплавочные электроды Т 620).

ЦНИИН-4 – часто применяется для наплавки крестовин, при устранении дефектов литья. Работать им рекомендуется в нижнем положении. Выпускается диаметром 4 миллиметра. Иногда требуется прокалка перед сваркой при +160-+200°С в течение часа. (Узнать больше про электроды для наплавки крестовин ЦНИИН-4)

ЦС-2 – позволяет производить последующую закалку детали для повышения твердости. Им можно работать переменным и постоянным током, короткой дугой.

Допускается создать слой до 4 мм, после чего его можно обработать, удалив 1-1,5 мм. Это марка железо-хромистых электродов, литой твердый сплав стеллит, типа сормайт. Им можно ремонтировать закаленные детали.

(Узнать больше про электрод наплавочный ЦС-2).

ОЗШ-6 – выпускается диаметром 2,5-4 миллиметра. Используется для работы в нижнем положении. Твердость 52-50 HRC. Применяется при работе с металлургическим, станочным оборудованием, эксплуатируемым при термической усталости +950 градусов. (Подробнее про наплавочные электроды ОЗШ-6).

ZELLER L61. Посмотрите также ролик, где продемонстрирована наплавка электродом ZELLER L61.

[ads-pc-3][ads-mob-3]

Популярные производители

Популярностью сегодня пользуются электроды таких производителей как Castolin-Eutectic, LINCOLN ELECTRIC, ESAB, ASKAYNAK. Марки этих фирм можно найти практически в любом магазине.

Концерн ESAB (Эсаб) производит весь спектр сварочных материалов, электроды ММА.

LINCOLN ELECTRIC – это очень крупный международный холдинг, который выпускает электроды стойкие к абразивному, ударному воздействию Wearshield 15CrMn, Wearshield MI. Компания разработала большой список продукции.

Производитель ASKAYNAK выпускает марки электродов для наплавки AS SD ABRA Nb, AS SD ABRA Cr. Они отлично сопротивляются абразивному воздействию. LINCOLN ELECTRIC имеет 50% этой компании.

Украинский производитель ПлазмаТек выпускает, к примеру, Т-590 и Т-620 под брендом Монолит.

[ads-pc-4][ads-mob-4]

Основные моменты по наплавке электродами

ВАЖНО! Наплавляемый слой металла по химическим свойствам, состав электрода, должен практически полностью совпадать с характеристиками стали ремонтируемой детали. Это важно учесть при выборе марки, вида.

Принцип действия метода наплавки основан на плавлении электрода под воздействием сварочной дуги, на создании одного или нескольких слоев. Сколько их будет, нужно определить, обратив внимание на свойства детали, в зависимости от предъявляемых требований.

Хорошие качественные характеристики создаваемого сварщиком слоя достигаются в зависимости от глубины проплавления металла. Этот показатель должен быть минимальным. Это важно учесть, нужно достичь насколько возможно меньшего перемешивание наплавляемой стали с основной.

Сварщик должен стараться получить минимальное остаточное напряжение и избегать деформации обрабатываемой им детали.

Это требование можно выполнить, только соблюдая два предшествующих, правильно выбрав электрод и минимальным провариванием.

- Важно снизить до установленных нормой значения припуска, допустимые при последующей после сварки обработки деталей, не превышать их.

- Наплавлять электродом слой металла рекомендуется столько, сколько это требуется, а никак ни больше.

- Чтобы исключить коробление, наплавление лучше всего производить отдельными участками, а укладку каждого последующего валика советуется начинать с противоположной стороны по отношению к предыдущему.

Только благодаря соблюдению этих простых правил достигается защита наплавляемого металла от разрушающего воздействия газов. Получается плотный, не имеющий пор, любых видов трещин и посторонних включений слой.

Важно учесть и то, что поверхность ремонтируемой детали перед началом выполнения работ по наплавке необходимо тщательно очистить от масла, следов коррозии, ржавчины и любых других видов загрязнений.

Видео

Посмотрите ролик, где умелец наплавляет лемеха:

Где купить

Выбирайте производителей и продавцов сварочных электродов, перейдя по ссылке ниже на страницу нашего каталога фирм.

Выбрать компанию

Источник: https://WeldElec.com/naznachenie-elektrodov/naplavki/

Сварка неплавящимся электродом для дуговой и аргонодуговой сварки, тугоплавкие электроды

Дуговая сварка неплавящимся электродом осуществляется в защитной атмосфере инертного газа и представляет собой один из высокоэффективных методов выполнения дуговой сварки путем плавления металла.

Применяется такая технология в большинстве случаев для работы с металлоконструкциями из алюминия, магния, а также их сплавов, нержавеющей стали, никеля, меди и ряда иных металлов с неферромагнитными качествами.

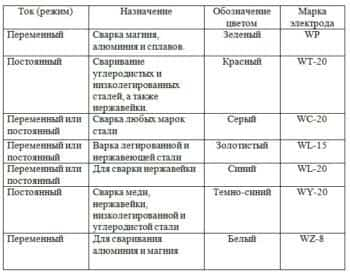

Виды неплавящихся электродов

Для дуговой сварки металлоконструкций применяются неплавящиеся электроды. Это расходный материал для сварочных работ, который не имеет металлической природы и свойств, присущих металлам. Подобный метод сварных операций был изобретен очень давно руками Н. Н. Бенардоса.

Разновидности сварочных электродов.

Разновидности сварочных электродов.

Сегодня при выполнении соединений конструкций из металла применяются три основных типа неплавящихся стержней:

- Угольный неплавящийся электрод активно применяется при воздушно-дуговой резке металлов с целью устранения с поверхности изделий разного рода дефектов.

При этом сварку нужно проводить на токах силой, не более 580 Ампер. Также такой расходный материал для сварки используют при создании соединений металлических деталей в тонкостенных конструкциях из стали и цветных металлов. Угольные сварные электроды бывают круглыми и плоскими, сложенными вдоль линии варки или подающимися в сварную ванну. Они могут применяться вместе с присадкой или без нее, что определяется технологией проведения сварных работ. - Графитовые стержни актуальны при сварке цветных металлов, а также их сплавов.

Но особенно часто они применяются при работе с медными проводами. Графитовые расходники доступны по стоимости и довольно распространены на отечественном рынке, так как характеризуются рядом неоспоримых достоинств. Среди них: низкий износ, высокая стойкость к температурному воздействию, отличная способность к обработке. - Вольфрамовый сварной электрод изготавливается в виде стержня с диаметром 1-4 мм и наиболее часто применяется в производстве и быту.

Такой расходный материал отличается высокой тугоплавкостью, то есть, плавится при более высоких температурах, нежели иного рода стержни. Он позволяет сваривать разнообразные металлы без применения защиты в виде газа. Хотя вполне реально осуществлять сварку вольфрамовым электродом и при таких условиях, если в этом есть необходимость. В зависимости от состава, изделия делят на несколько групп: лантанированные, иттрированные, торированные, стандартные.

- Все описанные виды электродов для сварных работ причисляются к классу неплавящихся, так как в процессе выполнения сварочных работ стержень либо вовсе не плавится, либо плавится незначительным образом.

- При любом варианте развития событий материал стержня практически не участвует в процессе образования наплавленного металла и сварного соединения.

Сварка неплавящимися электродами

Схема сварки в среде защитного газа.

Схема сварки в среде защитного газа.

Неплавящиеся электроды активно применяются на крупных предприятиях:

- при необходимости осуществить сварку тонколистового металла;

- для проведения сварных работ со сталями всех классов, цветного металла, а также их сплавов;

- при необходимости получить высококачественные сварные соединения разнородных металлов.

Преимущества, которыми характеризуется сварка неплавящимся электродом:

- высокие показатели устойчивости дуги, вне зависимости от полярности тока;

- возможность получить швы с долей участия основного металла 0-100%;

- возможность регулировать химический состав и геометрию соединений при изменении скорости подачи, угла наклона, профиля, марки присадочного материала.

Недостатками такого метода сварных работ считаются следующие моменты:

- неважные показатели эффективности использования электроэнергии;

- необходимость применять специальные устройства для обеспечения начального возбуждения дуги;

- высокая скорость охлаждения изготовленных швов.

Но для полноценной характеристики сварки неплавящимся электродом важно понимать технологическую суть процесса. Операция осуществляется путем подачи защитного газа через сопло в зону дуги, которая горит между расходным материалом и изделием.

Газ выполняет защитную функцию, предохраняя несгораемые сварочные электроды и расплавленный основной металл от негативного влияния активных атмосферных газов. Кромки свариваемого изделия плавятся под воздействием теплоты дуги и образуют сварной шов, кристаллизируясь.

При использовании сварочного аппарата и неплавящихся электродов важно правильно установить полярность. Она может быть прямой или обратной. В первом случае нужно установить массу на минус, держатель – на плюс. Во втором масса устанавливается на плюс, а держатель – на минус.

Марка и назначение неплавящихся электродов.

Марка и назначение неплавящихся электродов.

От правильности выбора режима полярности зависит форма проваренного металла:

- работа с помощью постоянного тока при прямой полярности позволит создать глубокий и узкий сварной шов;

- широкого и поверхностного шва можно достичь путем выбора постоянного тока и обратной полярности.

- Защитный газ для аргонодуговой сварки с применением электродов непременно должен демонстрировать инертность к рабочим металлам, поэтому при работе вольфрамовыми электродами в качестве такого вещества используют аргон, гелий, смесь аргона и гелия.

- Если сварочные работы ведутся над проводами из меди или с помощью медных электродов со вставкой из гафния, можно воспользоваться азотом.

- Если работать приходится с металлом большой толщины, то обеспечить плавление основного металла и получить актуальные геометрические параметры сварного шва можно при варении по зазору или с разделкой кромок с добавлением присадки.

Итоги

- Применение неплавящихся электродов для дуговой сварки при работе с металлоконструкциями из алюминия, магния, их сплавов, никеля, нержавеющей стали, меди и ряда иных неферромагнитных металлов и позволяет получить действительно прочные и долговечные сварные швы.

- Это крайне важно для таких производственных сфер, как металлургия, электрохимическая промышленность и электротермическое производство.

Источник: https://tutsvarka.ru/vidy/svarka-neplavyashhimsya-elektrodom

Плавящиеся сварочные электроды — применение, виды, принцип работы

Сварка металлов является основой создания различных конструкций и ремонта металлических деталей. Это сложный процесс, требующий наличия специализированного оборудования.

Сварка производится при помощи электродов, которые являются в этом деле также расходными материалами. Расплавляясь, они образуют шов, между частями изделия.

Благодаря молекулярной связи, соединение получается надежным и прочным.

Применение и виды плавящихся электродов

Плавящиеся электроды являются наиболее распространенным видом расходников, поэтому их применяют в различных сферах. Стержни такого типа можно встретить как на крупных производствах, так и на небольших предприятиях, и даже в частном хозяйстве.

Есть множество моделей сварочных аппаратов, которые могут использоваться дома. Электроды для них подбираются исходя из ваших нужд и задач.

Для чего могут применяться электроды:

- соединение двух отдельных деталей;

- ремонт оборудования или конструкций;

- устранение трещин или других дефектов;

- наплавка металла на изношенные детали (часто применяется в ремонте автомобилей);

- резка металла.

Электроды могут различаться между собой по толщине, длине, материалу из которого они сделаны и прочим технологическим параметрам, которые подбираются в зависимости от предстоящих работ.

Различают два основных вида плавящихся электродов: с покрытием и без. Электроды без покрытия сейчас большая редкость. Их применяют для сварки в среде защитных газов, компенсирующих отсутствие покрытия. Они выглядят как обычная металлическая проволока.

Электроды с покрытием — это наиболее распространенный вид. Сварочная проволока представляет собой основу, на которую нанесено специальное покрытие. В разных моделях оно может отличаться.

Виды покрытий электродов

Покрытие является основополагающим фактором при выборе электродов для конкретных работ. Именно от него зависят сварные свойства и прочность полученного соединения. Различают 4 основных вида покрытия:

- Кислое — представляет собой оксид железа, кремния и марганца. Использование стержней с таким покрытием защитит шов от порообразования и коррозии, что важно при работе во влажной среде. Кислое покрытие дает возможность сваривать даже ржавые детали. Качество соединение при этом не пострадает.

- Рутиловое — состоит из диоксида титана/рутилового концентрата. Особенностью таких электродов является минимальное количество брызг. Металл полностью входит в шов. Рутиловое покрытие также позволяет работать по ржавым кромкам. Это не вредит образованию шва.

- Основное — карбонаты и фтористые соединения. Такое сочетание элементов увеличивает пластичность шва и его ударную вязкость. Соединение имеет большую защиту от образования трещин. Однако при внешних воздействиях, в шве могут образовываться трещины и поры.

- Целлюлозное — в составе имеется около 50% органических соединений, что обеспечивает высокое содержание водорода. Шов получается плотным и прочным. Целлюлозное покрытие возможность вести сварку в вертикальном положении.

Принцип работы электродов

Электрод зажигается с контактного конца. Между концом стержня и металлом возникает электрическая дуга, расплавляющая электрод и поверхность заготовки. В месте, где образуется дуга, возникает сварочная ванна (расплавленный металл).

Соединение формируется таким образом, чтобы шов пролегал между двумя частями изделий. При сварке необходимо выполнять спиралевидные движения. Так вещества будут связываться лучше. Постепенно продвигаясь по ходу движения шва, несвязанные участки будут расплавляться, а сварочная ванна, по мере смещения пика температуры, будет остывать, превращаясь в готовое соединение.

Устройство электродов

Электроды могут применяться для совершенно разных работ с разными материалами. Однако все они устроены одинаково. Вот их основные элементы:

- стержень;

- покрытие;

- контактный торец.

Стержень — это основная часть электрода. Представляя собой металлическую проволоку, она позволяет соединять между собой металл свариваемых деталей, расплавляясь от высокой температуры, и заполняя сварочную ванну. Чем больше состав стержня похож на оригинальный материал, тем лучше получится соединение.

Покрытие электрода предназначено для защиты сварочной ванны. Они создают среду, препятствующую попаданию лишних соединений и элементов в шов. Для каждого материала и условий работы подбирается свое покрытие.

Контактный торец необходим для зажигания дуги. На нем нет покрытия и очень часто возле него может происходить скалывание обмазки.

Как выбрать электроды?

На рынке представлено большое разнообразие сварочных электродов и порой сделать правильный выбор очень непросто. Есть несколько параметров, на которые следует обращать внимание в первую очередь. Первое — это материал.

Он должен соответствовать составу оригинального изделия. Если сваривать чугун электродом из нержавейки, сделать качественное соединение не получится.

Шов будет тем крепче, чем более идентичными окажутся составы свариваемого материала и электрода.

Толщина электрода подбирается в зависимости от необходимой глубины проплавки и возможностей сварочного аппарата. Большинство домашних инверторов могут работать с электродами толщиной до 3 мм. Больший диаметр способны осилить только промышленные аппараты. Чем больше толщина деталей, тем большая толщина электрода потребуется для работы.

Узнать о правилах выбора электродов можно в этом видео:

Заключение

Плавящиеся электроды применяются для ручной дуговой сварки. Они используются в различных сферах — как на небольших предприятиях, так и на промышленных производствах. Их часто можно встретить в судо- автомобиле- и авиастроении.

Нередко их используют и в домашних хозяйствах.

Являясь наиболее распространенным видом подобных материалов, они встречаются в большом количестве и имеют самые разные характеристики, которые нужно подбирать в зависимости от предстоящих работ.

Источник: http://instrument-blog.ru/svarka/plavyashhiesya-svarochnye-elektrody-primenenie-vidy-printsip-raboty.html

Неплавящиеся электроды: выбор и преимущества

Неплавящиеся или тугоплавкие электроды широко используются для дуговой электросварки в среде защитного газа. Их используют для домашнего ремонта и на различных производствах: от станций по сборке космических кораблей до мелких серийных заводов.

С помощью неплавящихся стержней можно сварить или разрезать алюминий, бронзу, никель, медь, титан и другие металлы, не обладающие сильными магнитными свойствами.  Из этой статьи вы узнаете все о неплавящихся электродах, сфере их применения, достоинствах и недостатках, а также мы расскажем о ключевых особенностях работы с тугоплавкими стержнями.

Из этой статьи вы узнаете все о неплавящихся электродах, сфере их применения, достоинствах и недостатках, а также мы расскажем о ключевых особенностях работы с тугоплавкими стержнями.

Виды тугоплавких электродов и сферы их применения

Существует три вида неплавящихся стержней: угольные, вольфрамовые и графитовые. Каждый вид имеет свои особенности и назначение. Так, например, для мелкого ремонта или для воздушно-дуговой резки чаще всего используются угольные стержни.

Также с их помощью сваривают тонкие металлоконструкции из цветного металла или нержавеющей стали. Опытные мастера используют угольные электроды в связке с присадками.

Присадки подаются в сварочную ванну или укладываются по линии будущего сварного шва.

Воздушно-дуговая резка (сокращенно ВДК) — способ резки металла электрической дугой, заключающийся в непрерывной подаче сжатого воздуха на сварочную зону во время всего рабочего процесса. Благодаря сжатому воздуху расплавленный металл быстро удаляется с поверхности детали, получается качественный и ровный разрез.

Угольные стержни применяют при силе тока в 580 А. Сами стержни бывают трех типов: круглые для воздушно-дуговой резки (ВДК), плоские для воздушно-дуговой сварки (ВДП), круглые для обычной сварки (СК).

Что касается остальных видов тугоплавких стержней, то с помощью графитовых стержней также можно варить и резать цветные металлы, но по сравнению с угольными они стоят дешевле.

Поэтому графитовые стержни популярны у начинающих сварщиков, работающих на производстве. Также графитовые стержни лучше переносят перепады температуры и влажности, их можно неоднократно использовать, они меньше подвержены износу.

А о вольфрамовых стержнях мы поговорим отдельно.

Вольфрамовые электроды

Вольфрамовые электроды заслуживают отдельного внимания. Они широко используются всеми: и гаражными умельцами, и мастерами на заводах. Их популярность обусловлена универсальностью. Можно варить и резать любой металл: и алюминий, и нержавейку, и цветные металлы.

Угольные и графитовые электроды не получили такого распространения, поскольку их неудобно использовать в домашней сварке.  Вы наверняка уже знаете, что режим сварки в среде защитного газа устанавливается исходя из многих параметров, например, толщины детали, металла, из которого она изготовлена, типа используемого газа и многое другое. Вольфрамовые электроды подбираются по такому же принципу. В зависимости от назначения электроды могут иметь свою маркировку.

Вы наверняка уже знаете, что режим сварки в среде защитного газа устанавливается исходя из многих параметров, например, толщины детали, металла, из которого она изготовлена, типа используемого газа и многое другое. Вольфрамовые электроды подбираются по такому же принципу. В зависимости от назначения электроды могут иметь свою маркировку.

Особенности тугоплавких стержней

Тугоплавкие стержни, изготовленные в России и странах СНГ, маркируются следующих образом: ЭВЛ (лантинированные), ЭВИ (иттриевые), ЭВЧ (для сварки на переменном токе). Это наиболее популярные виды электродов, все они по сути относятся к вольфрамовым, но имеют свои особенности.

Электроды марок ЭВЛ и ЭВИ можно использовать с постоянным и переменным током, а также задавать нужную полярность. В зависимости от назначения они окрашиваются в разные цвета, так что со временем вы научитесь отличать электроды, не читая обозначения на упаковке или на самом стержне.

С помощью ЭВЛ и ЭВИ варят медь и нержавейку, используя постоянный ток. Переменный ток применяют для сварки алюминия. Также обратите внимание, что вольфрамовые электроды часто затупляются прямо во время сварочного процесса. Их нужно затачивать. Заточку выполняют под углом в 30 градусов и после заточки немного притупляют конец стержня. Также вольфрамовые электроды могут быстро расходоваться. Чтобы этого избежать мы рекомендуем сначала подавать защитный газ в сварочную зону, и только затем поджигать дугу. Не стучите концом электрода по металлу. Зажгите дугу отдельно и затем перенесите на область сварки.Как и при любом другом виде сварки, при работе с неплавящимися электродами нужно правильно установить полярность. Можно использовать и прямую, и обратную полярность. Для работы с обратной полярностью массу устанавливают на минусе, а держатель устанавливают на плюсе. В случае с прямой полярностью все устанавливается наоборот. От установленной полярности зависит качество и форма получаемого сварного соединения. Если установить прямую полярность и постоянный ток, то шов получится глубоким и узким. А если изменить настройки и поставить обратную полярность с постоянным током, то шов наоборот получится широким. Учитывайте эту особенность.

Достоинства и недостатки

Неплавящиеся электроды часто становятся темой для обсуждения как среди начинающих, так и среди опытных сварщиков. Это связано с их неоднозначными достоинствами и недостатками, которых практически поровну.

Можно выделить следующие достоинства:

- Металл практически не деформируется при сварке или резке.

- Сварной шов получается качественным и долговечным.

- Работа выполняется быстро и не требует высокой квалификации.

И недостатки:

- Защитный газ охотно выдувается из сварочной зоны, что затрудняет работу на улице или в полуоткрытых цехах.

- Перед сварочными работами нужно тщательно подготовить металл, иначе качество шва будет неудовлетворительным.

- Детали нужно зачищать, если производится розжиг вне сварочной зоны.

Мы считаем, что недостатки таких электродов несущественны.Неплавящиеся электроды для дуговой сварки обязательно нужно испробовать в своей практике, хотя бы для получения нового опыта. Они не потребуют от вас каких-то особенных навыков сварки, нужно лишь тщательно подготовить металл.

Вместо заключения

Вот и все, что вам необходимо знать о тугоплавких стержнях для работы с ними.

Если вы давно хотели испробовать неплавящиеся электроды для дуговой сварки, но думали, что они подойдут лишь для работы в условиях масштабного заводского производства, то спешим вас разубедить.

Приобретите вольфрамовые электроды отечественных или зарубежных производителей и испробуйте их на практике. Вы можете рассказать о своем опыте сварки в х или просто поделиться этой статьей в социальных сетях. Желаем удачи!

Источник: https://svarkaed.ru/rashodnye-materialy/elektrody/neplavyashhiesya-elektrody.html

Неплавящиеся (тугоплавкие) электроды: для чего используются, как выбрать, особенности применения

Ни одна электродуговая сварка в газе не обойдется без неплавящихся электродов. Они пригодятся вам не только в бытовом ремонте, но также на производствах самого разного масштаба: от космодромов до локальных заводов.

Используя тугоплавкие электроды, можно обрабатывать алюминий, титан и другие материалы без магнитных свойств.

Далее пойдет речь о разновидностях неплавящихся стержней, их плюсах и минусах, а также об особенностях рабочего процесса.

Какие бывают электроды и где их применяют

Различают три типа неплавящихся стержней: сделанные из угля, графита и вольфрама. Каждый обладает своими преимуществами и свойствами.

- Угольный стержень пригодится для небольших ремонтных работ, резки воздушной дугой или сварки тонких конструкций из цветных металлов или нержавейки.

- Профессионалы вместе с тугоплавкими угольными стрежнями используют присадки, которые подают в сварочную ванну или по сварочному шву.

- Резка воздушной дугой (ВДК) — во время сварки происходит постоянный поток сжатого воздуха и убирается размягченный металл с поверхности, обеспечивая четкий и прямой разрез.

- Сами тугоплавкие стержни могут быть круглой (резка воздушной дугой), плоской (сварка воздушной дугой) и круглой формы (обычная сварка).

Стержни из графита намного дешевле угольных и подходят для работы с цветными металлами. Как раз такие стержни и используют новички на заводах. Графит более устойчив к изменениям температуры и влажности и дольше служит в работе.

Вольфрам

Неплавящиеся электроды из вольфрама используются в широких сферах работ: от любительского хобби в гараже до профессиональных целей на производстве. Известны они своей универсальности.

Сварке и резке подвергается любой метал: цветной, нержавеющий и даже алюминий. Предыдущие два типа стержней не стали столь популярны, поскольку с ними не так удобно работать дома.

У всех электродов (в т.ч. тугоплавких) из вольфрама есть своя маркировка. Выбирать их нужно исходя из параметров сварки: металла, толщина материала, тип газа.

Свойства

Отечественные производители используют следующие обозначения тугоплавких неплавящихся стержней: ЭВЛ (лантинированные), ЭВИ (иттриевые), ЭВЧ (для сварки на переменном токе).Они чаще всего используются в работах.

ЭВЛ и ЭВИ подходят для работы с разным током, и позволяют менять полярность. Чтобы легче было отличать электроды по типам, достаточно запомнить цвета. Через некоторое время вы перестанете обращать внимание на маркировки.

Постоянный ток используется при работе с медью и нержавеющей сталью, а постоянный — с алюминием.

Важно помнить, что тугоплавкие электроды из вольфрама могут затупиться во время работы, поэтому желательно иногда их затачивать. Для этого нужно заточить их под углом в 30 градусов, а потом слегка притупить конец.

Таким образом срок службы стержней увеличится в несколько раз. Рекомендуем перед тем, как поджечь дугу, сначала включить подачу защитного газа в точку сварки.

Ни в коем случае не нужно стучать стержнем по поверхности. Сначала зажгите дугу, а потом начинайте сваривать. Не забывайте установить необходимую полярность. Подойдет прямая и обратная.

В первом случае нужно установить массу на отрицательное положение, а держатель на положительное. Во втором случае всё делают с точностью наоборот.

Полярность определяет качество и форма сварочного соединения. Первая настройка обеспечит глубину и узкость шва. Другая сделает шов широким. Не забывайте об этом нюансе при использовании неплавящихся стержней.

Плюсы и минусы

Тугоплавкие стержни часто вызывают споры среди новичков и мастеров. Это происходит из-за того, что присутствует равное количество как плюсов, так и минусов.

Преимущества:

- Исключается деформация материала.

- Высокое качество и срок службы шва.

- Минимум времени на процесс и требуемых навыков.

Недостатки неплавящихся моделей:

- Защитный газ легко распространяется за зону сварки, что не позволяет работать на открытой территории.

- Необходимо предварительная подготовка материала, чтобы избежать брака.

- Вне сварочной зоны необходимо очищать детали.

Некоторые могут согласиться с нами и сказать, что описанные недостатки тугоплавких электродов не столь существенны.

Итог

Мы постарались рассказать вам всё, что нужно знать о работе с тугоплавкими неплавящимимся электродами.

Если до этого вы сомневались в том, что сможете справиться с дуговой сваркой с использованием таких стержней, то можем вас заверить в обратном.

Это не так сложно, как кажется. Достаточно просто приобрести их и попробовать на собственном опыте. Пишите в х и делитесь своими впечатлениями.

Источник: https://prosvarku.info/elektrody/tugoplavkie-ehlektrody

Классификация электродов для дуговой сварки

Электрическая дуговая сварка занимает важное место во многих отраслях промышленности и народного хозяйства. Изобретенная в начале XIX века, она сегодня находит широкое применение в строительстве, медицине, производстве и науке.

В процессе сваривания двух металлических элементов (из чугуна, стали и пр.

), их нагрев осуществляется посредством электрической дуги, которая образуется в результате продолжительного и устойчивого протекания тока через ионизированных газовый промежуток между электродом и сварочной ванной.

Появление дугового разряда сопровождается значительным выделением световой энергией и происходит при очень высокой температуре, под воздействием которой осуществляется плавка различных конструкционных металлов.

Основным рабочим инструментом служат электроды для дуговой сварки.

Эти изделия представляют собой стержни из металла или другого электропроводного материала и предназначены для подведения электрического тока к месту соединения элементов изделия.

Современной промышленностью выпускается более 200 различных марок этих инструментов, причем больше половины ассортимента – это электроды для ручной дуговой сварки.

Особенности электродов

Как правило, электроды имеют длину от 0,25 до 0,45 метров и изготавливаются из специального провода, поверх которого наносится слой порошкообразных материалов. Наличие последних служит двум основным целям: поддержание стабильного горения дуги и получение сварного шва с требуемыми характеристиками.

Покрытие наносится на электрод в результате погружения (обмакивания) в присадочные химические составы или методом опрессовки. При этом один конец изделия (обычно 20-30 миллиметров) оставляют без обмазки для крепления в электрододержателе.

В зависимости от назначения, выделяют следующие виды покрытий:

- защитные: предназначены для протекции расплавленной стали от влияния атмосферной среды, рафинирования и легирования соединительного шва, стабилизации горения электродного столба;

- стабилизирующие: содержат в своем составе химические элементы, способствующие ионизации;

- магнитные: наносятся на металлический проводник в процессе сварки за счет электромагнитного поля.

Для обмазки электродов используются руднооксидные (оксиды марганца и железа), фтористо-кальциевые (ферросплавы, карбонат кальция), органические (оксицеллюлоза, силикаты) смеси. В последнее время чаще стали применять рутиловые соединения (двуокиси титана, рутил).

Виды дуговой сварки

В зависимости от способа выполнения сварочных работ, различается сварка плавящимся электродом, не плавящимся стержнем и независимой дугой.

Сварка электродами, которые не плавятся

Сварка не плавящимся электродом — это процесс, в котором высокотемпературный дуговой разряд возбуждается между изделием и рабочим инструментом из тугоплавкого материала. В качестве неплавкого электрода широко применяют графитовые, угольные и вольфрамовые стержни с присадками из оксидов лантана и тория.

Самой высокой температурой плавления среди металлов обладает вольфрам (3645 градусов Кельвина). Для него характерна низкая теплопроводность и устойчивость к испарению, что обусловило его широкое применение в качестве не плавящегося сварочного электрода.

Однако такой вариант имеет и негативные стороны. В частности, вольфрам активно взаимодействует с кислородом (окисляется), поэтому при работе приходится применять защитные газы, которые являются по отношению к нему инертными.

Это могут быть азот, аргон или гелий.

С появлением новых материалов, синтетические графитовые стержни стали использовать все реже, и сегодня они находят применение только для соединения неответственных деталей. Альтернативой им служат тугоплавкие итерированные, латунированные и торированные металлические электроды.

Технология сварки неплавким электродом успешно применяется для соединения, цветных металлов, деталей из тонколистовой стали и сплавов с разнородной химической структурой.

Применение ручной аргонодуговой сварки имеет следующие преимущества:

- высокая устойчивость дугового столба;

- возможность получения соединений с различными физическими характеристиками;

- независимость от типа и полярности электрического тока;

- возможность изменять химический состав сварного шва.

Кроме достоинств имеются и отрицательные моменты:

- низкий КПД сварочной установки (не > 0,55);

- значительное потребление электроэнергии;

- быстрое охлаждение сварочного шва, что не всегда допустимо;

- необходимость в дополнительных устройствах для розжига дуги.

Сварка электродами, которые плавятся

Сварка плавящимся электродом получила куда большее распространение. При таком способе свариваемая деталь включается в электрическую цепь дуги и выполняет функцию одного из ее полюсов. В результате выделения тепловой энергии происходит плавление изделия и присадочного материала, образуется сварочный шов.

Электроды, применяющиеся в данной технологии, бывают покрытыми и непокрытыми. Последние применялись лишь на ранних этапах развития электрической сварки. Сегодня они не используются по своему прямому назначению и могут быть задействованы лишь в качестве непрерывной соединительной проволоки, когда работа выполняется в среде защитных газов.

Покрытие электроды применяются при сваривании различных видов бронзы, меди, чугуна, алюминия, стали и других металлов. В зависимости от состава и физико-технологичных характеристик свариваемых элементов, применяются различные виды обмазки для электродов.

Сварка плавящимся электродом может выполняться следующими способами:

- Открытой дугой;

- Закрытой дугой;

- В окружении защитных газов.

В случае открытой дуги, металл или вовсе не имеет защиты от воздействия атмосферных газов, или она осуществляется шлакообразующими и газообразующими веществами его покрытия.

Сваривание деталей закрытой дугой происходит под изолированным от окружающей среды слоем шлака, который получается из порошкообразного флюса в результате термического воздействия.

Также дуговой столб может иметь протекцию в виде специальных аргоно- и гелийсодержащих смесей.

Для сваривания листов холоднокатаной и горячекатаной стали также применяется сварка независимой дугой. Здесь процесс соединения деталей происходит при помощи двух неплавящихся графитовых электродов. Из-за своей технологической сложности, на практике этот метод используется не часто.

Источник: http://GoodSvarka.ru/oborudovanie-i-materiali/klassifikaciya-elektrodov/