- Технологические аспекты процесса

- Виды стружки

- Слитая

- Элементная

- Надлом

- Ступенчатая

- Выбор режущего инструмента, применяемого для токарной обработки деталей из металла на станках

- Как работает оборудование

- Основные виды работ, выполняемые на токарных станках, какие операции можно выполнять

- Какого типа инструменты нужны для деталей, которые изготавливают на токарных станках

- Схема обработки

- основы токарного дела

- раздел первый

- Организация рабочего места. Техника безопасности

- раздел второй

- Токарные станки

- раздел третий

- Основы теории резания металлов. Выбор режимов резания

- раздел четвертый

- Допуски и посадки. Измерительный инструмент

- раздел пятый

- Основные операции и работы, выполняемые на токарном станке

- раздел шестой

- Общие сведения об организации труда токаря и о технологическом процессе токарной обработки

- Процесс токарной обработки

- Общие сведения о технологическом процессе токарной обработки

- Технология токарной обработки деталей

26.03.2020

Токарная обработка металла на станке — один из самых популярных методов, с помощью которого можно, например, создать вал или иную деталь цилиндрической или конической форм. В статье подробнее поговорим об особенностях, видах и всех нюансах.

Технологические аспекты процесса

Суть процедуры в последовательном снятии верхнего слоя с вращающейся заготовки посредством резцов и прочих инструментов. При этом образуется стружка, которая может быть более или менее крупной в зависимости от материала и скорости подачи, а также обладать различным оттенком – изменение цвета происходит в связи с нагревом из-за трения и окислением.

Оператор закрепляет изделие с двух сторон в шпиндели. Один из них имеет свободное вращение, то есть фактически только отвечает за надежную фиксацию, в то время как второй – ведущий. Через него передается движение, а также происходит регулирование скорости.

Когда заготовка закреплена, начинается процесс резания на токарных станках. Сперва требуется правильно выбрать скоростной режим. На профессиональном оборудовании мощность достаточно высокая, но нельзя всегда работать на максимуме.

Например, если вал очень длинный, то его вибрации и погрешности с увеличением скорости будут только возрастать, что приведет к неточностям. Вторая причина выбирать режим – это тип обработки, а именно, обдирочная, черновая, получистовая, чистовая или тонкая.

В идеале, одна деталь должна проходить все эти стадии с изменением выбора подачи, а также с различными режущими инструментами для токарных станков и работ по металлу.

Когда выбраны основные показатели, можно переходить к установке резца. Он может быть изготовлен из разного типа сплава, но он обязан быть:

- более прочным, чем материал заготовки, и менее хрупким;

- всегда хорошо заточенным.

Для разных задач используются особенные режущие кромки. Они устанавливаются в суппорт, который имеет надежные фиксаторы, а также регулируемый угол поворота, наклона, то есть все параметры для максимально точной металлообработки.

Теперь можно приступить к включению установки. Вся операция заключается в правильно выбранных двух движениях:

- подача инструмента;

- вращение вала.

Первое передвижение делает суппорт. Он перемещается по горизонтали и вертикали, а также при наличии полозьев может двигаться диагонально – для обточки конусов. Так осуществляются такие операции на токарном станке, как точение и сверление.

Однако для последнего типа задач инструмент (сверло) должен обладать возможностью вращаться, а сама заготовка будет статична. Передвижение данной части обуславливается либо автоматикой, либо ручками и колесами.

Сначала оператор устанавливает ее на начальную точку, проверяет глубину, а затем включает аппарат и только корректирует положение резца. Скорость суппорта тоже настраивается в зависимости от типа и материала, и задач.

Второе движение – вращательное. Его производит заготовка. Движок, которые отвечает за подачу, находится в передней балке, а всего их две. Посредством ремней сила передается на шпиндель. Вращение имеет направление и скорость, но больше никаких параметров задать нельзя. Главное для токаря, чтобы были минимальные вибрации и погрешности, иначе будут происходить удары по инструменту.

Так как работает станок в основном на высоких оборотах, то сущность токарной обработки заключается в быстром снятии верхнего слоя.

Задачи, которые решаются таким образом:

- Достижение заданных размеров высокой точности.

- Сверление отверстий, их разверстка и зенкерование, нарезание резьбы внутренней и внешней.

- Нужная шероховатость поверхности – в зависимости от класса точности.

- Разрезные работы – резание части вала, обрезание кромок.

- Вытачивание канавок.

Режущая кромка разъединяет целостность металла для токарных работ, оказывая на него трение и нажим. Происходит разрыв на молекулярном уровне.

Виды стружки

Образование отходов – естественный процесс при металлообработке. При этом одни токари считают это недостатком, а другие, экономичные, сдают весь мусор на переплавку, поскольку основные химические свойства не нарушены, и с помощью воздействия температуры можно добиться стандартов стали при выплавке. Третий вариант – просто сдавать его в пункты приема на вторичную переработку.

При работе вручную, на стандартных станках, необходимо вовремя снимать стружку, чтобы она не приплавилась к рабочей поверхности, не испортила общий результат. Но на автоматизированном оборудовании с ЧПУ, которое реализует компания «САРМАТ», есть специальная функция стружкоотведения, которая гарантирует чистоту процесса.

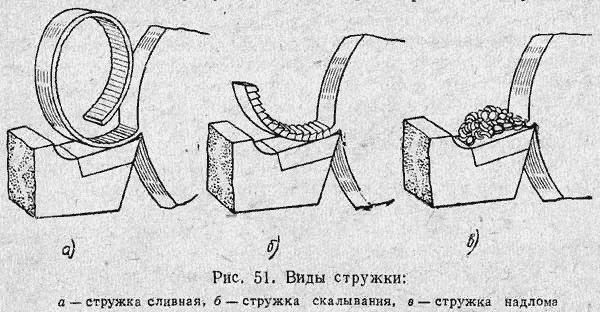

По форме отходов можно многое сказать и о самой работе. Стружка при токарной обработке бывает четырех видов.

Слитая

Она выглядит как длинные участки закрученной спирали. Если снимается тонкий слой, то витки короткие с малым шагом, а если толстый, то пружинка будет более упругая, с острыми концами.

Обычно она получается, когда на высокой скорости обрабатывается мягкий сплав, например, свинец, олово или некоторые виды стали.

Еще одно условие для получение такого образца – нет значительных дефектов, ямок, продольных канавок, то есть сам вал уже предварительно обработан, в том числе от ржавчины, окалины, проведены обдирочные работы, выполняемые на токарном станке.

Слитую подразделяют на ленточную и спиральную. О второй мы более подробно написали выше, а вот лента выходит при невысокой скорости воздействия на очень пластичные сплавы.

Элементная

Она разбивается на короткие участки, отходит от заготовки не плавно, как предыдущая, а рывками, потому что в определенном моменте она ломается, выскакивает из-под инструмента, каким обрабатывают детали на токарных станках для твердых металлов. Причин может быть несколько:

- низкая скорость среза, поэтому берется сразу много материала, он не успевает быстро отойти;

- на пути резца встречаются препятствия, к примеру, сильная зернистость стали, нет мягкой однородной структуры;

- образец изготовлен из очень прочного металла, из чугуна, обладающего высокой твердостью, но и немаленькой хрупкостью, то есть вместо плавного растяжения стружка сразу ломается;

- неправильная работа неопытного токаря – неверный выбор скорости, режима.

Надлом

Это совсем небольшие кусочки, которые отлетают от зоны резания. Их не стоит бояться, это естественный результат, когда происходит обработка чугунных или бронзовых заготовок на станках токарной группы.

Дело в том, что чугун и бронза обладают низкой пластичностью, поэтому вместо того, чтобы гнуться, верхний слой просто раскалывается, крошится.

Здесь главное – не убрать лишнее, вести резец по небольшой глубине и лучше сделать 3-4 прохода, чем один, но глубокий, поскольку последнее действие может привести к образованию трещин в толще металла.

Посмотрим на изображение, надлом мы видим на последней картинке:

Ступенчатая

Очень интересный вид. Прирезцева его часть (сторона, близкая к резцу) обладает ярко выраженной гладкостью, тем более удивительно, что на обороте находится многоярусная структура – материал наслаивается друг на друга, как ступеньки на лестнице, отсюда и название. Ступени, или зазубрины, имеют направление отдельных связанных между собой элементов.

Обычно такой вид образуется при изготовлении заготовок деталей на токарном станке со средней скоростью и невысокой твердостью.

Все квалифицированные токари проходят отдельный курс, посявещенный стружкообразованию. Этот раздел науки изучает пластичные деформации, которые происходят с трением, образованием тепла, износом режущей кромки, изменением шероховатости поверхности и, конечно, с образованием стружки. От всех вышеприведенных процессов зависит то, какой формы она будет.

Цвет зависит от используемого при точении материала и режима. Обычно при обработке стали она выходит синяя – это нормально, поскольку при резании выделяется тепло, оно отходит в остатки, которые под воздействием кислорода и температуры окисляются, приобретая голубой оттенок.

Если использовать при работе охлаждающую эмульсию, то можно получить желтый цвет. Оранжевый и коричневый срезы свидетельствуют о наличии ржавчины на заготовке.

При еще большем увеличении температурного режима оттенок побежалости – красный, это объясняется интерференцией белого в пленках на отражающей поверхности.

Иногда токарей пугает темный синий, они считают, что идет перенакаление. Действительно, это говорит о значительном повышении температуры, но сказать, что это плохо – нельзя, поскольку термоотвод работает, забирая излишнее тепло у детали. Просто рекомендуется увеличить поток охлаждающей жидкости. Однако ее чрезмерное употребление может привести к быстрому износу резцов.

Выбор режущего инструмента, применяемого для токарной обработки деталей из металла на станках

При изготовлении кромок берется материал, обладающей высокой прочностью, это могут быть:

- углеродистые стали – с высоким содержанием углерода;

- легированные – с добавками в виде хрома, никеля, меди, азота;

- быстрорежущие сплавы;

- твердые вещества;

- минералокерамика;

- искусственные алмазы;

- синтетические материалы (композиты, гек-сомиты).

Резец является наиболее распространенным видом. Он может быть прямым, правым, левым и отогнутым. Вторая часть называется державкой, она может иметь разную форму – прямоугольную, квадратную или круглую. Их крепят в суппорт с помощью прихваток и винтов. Очень важно достичь высокой степени фиксации для прочности материала токарной работы.

В зависимости от назначения разделяют все резцы на:

- проходные;

- подрезные;

- отрезные;

- расточные;

- канавочные;

- резьбовые;

- винторезные;

- фасонные.

Соответственно, они выполняют разные задачи – снимают верхний слой, подрезают торцы, вытачивают канавки, делают сквозное или глухое отверстие. Также весь инструмент можно поделить по типу работы – одними нужно проводить растачивание, вторыми – черновую обработку заготовок для последующей чистовой или тонкой.

Как работает оборудование

Есть два типа работы – вручную или автоматизированно.

Вручную оператор производит все задачи – устанавливает заготовку, резец, проводит расчеты, направляет суппорт на исходную точку, выбирает скорость вращения и режим подачи, а также в процессе деятельности меняет все данные параметры. В этом случае вы имеете дело с классическим аппаратом, созданным по старой токарной технологии обработки металла для растачивания.

Второй тип – это современные модели с ЧПУ. Такую продукцию поставляет компания «САРМАТ». Числовой пульт управления самостоятельно, автоматизировано решает все вышеприведенные задачи, исключая установку болванки, да и то, уже есть оборудование, которое имеет функцию фиксации заготовки. Такие аппараты имеют высокую точность, а также простоту использования.

Основные виды работ, выполняемые на токарных станках, какие операции можно выполнять

- Отделка наружных цилиндрических или конических поверхностей – основная задача токаря. Подразумевает снятие верхнего слоя до нужных размеров и образование шероховатости.

- Сверление, зенкерование и развертывание отверстий.

- Подрезание торцов и уступов.

- Вытачивание пазов и канавок.

- Нарезание наружной и внутренней резьбы – при наличии винтореза.

- Отрезка части детали.

- Обработка внутренних цилиндрических и конических поверхностей.

- Фаска поверхностей.

- Накатывание рифлений.

Данные процедуры производятся при наличии дополнительных возможностей оборудования.

Какого типа инструменты нужны для деталей, которые изготавливают на токарных станках

Весь инструментарий можно поделить на режущий и вспомогательный. Резчик работает со следующими приборами:

- Фасонный резец – кромка должна совпадать с профилем заготовки, представлена прутками проката.

- Центровочные сверла – соответственно, необходимы для сверления глухих и сквозных отверстий.

- Расточная насадка – для растачивание полостей.

- Проходная – подходит для черновой, получистовой и чистовой обработки наружных и внутренних поверхностей, для торцевания конических деталей.

- Канавочный резец.

- Отрезной.

- Твердосплавные пластины применяются при изготовлении предметов из инструментальной стали.

На изображении показан приблизительный набор каждого токаря:

Если вас интересовало, каким инструментом обрабатывают детали на токарных станках, обратите внимание на фотографию. Следует всегда держать оборудование в чистоте, а также в заточенном состоянии.

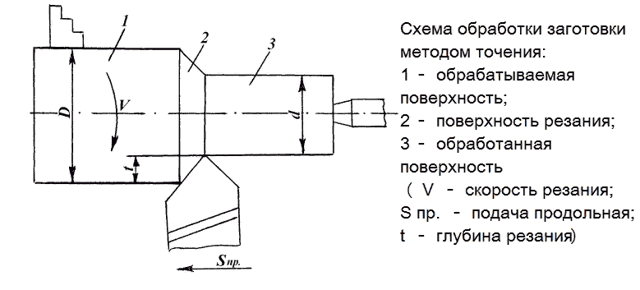

Схема обработки

На каждом предприятии при запуске новой серии в работу специалисты всегда получают задачу в виде схематического изображения.

Это намного проще и удобнее, чем если бы каждый работник самостоятельно подбирал режим, скорость, резец. Обычно проверка производится заблаговременно.

Это позволяет избежать различных дефектов, а также добиться точности, что особенно важно при серийном производстве.

Схема включает в себя несколько изображений, на которых показано:

- как фиксируется резец;

- его положение (угол наклона) относительно заготовки;

- условное обозначение самого процесса.

Посмотрим на картинку со схемой обработки на токарном станке:

Здесь представлены все основные параметры, остается только проставить цифры.

В статье мы рассказали, какие операции проводят и какие изделия из металла на оборудовании по обработке можно получить, что делают на токарном станке. Выбирайте продукцию с ЧПУ от «САРМАТ», чтобы добиться высокой точности изготовления деталей и минимизировать нагрузку на работников.

основы токарного дела

На главную

Введение

раздел первый

Организация рабочего места. Техника безопасности

Глава I. Организация рабочего места 1. Рабочее место токаря 2. Порядок и чистота на рабочем месте 3. Организация труда на рабочем месте Глава II. Техника безопасности 1. Значение техники безопасности 2. Техника безопасности на территории предприятия 3. Техника безопасности в механических цехах 4. Основные правила техники безопасности 5. Правила пожарной безопасности

раздел второй

Токарные станки

Глава III. Передачи, применяемые в станках. Детали станков 1. Ременная передача 2. Зубчатая передача 3. Червячная передача 4. Реечная передача 5. Винт и гайка 6. Валы 7. Подшипники 8. Муфты Глава IV. Устройство токарных станков 1. Основные узлы и механизмы токарного станка 2. Станина 3. Передняя бабка 4. Шпиндель 5. Задняя бабка 6. Механизм подач 7.

Суппорт 8. Фартук Глава V. Основные типы токарных станков 1. Классификация токарных станков 2. Токарно-винторезный станок модели 1А62 3. Смазка станка 4. Токарно-винторезный станок модели 1К62 5. Многорезцовые токарные станки 6. Револьверные станки 7. Токарные автоматы 8. Приводы токарных станков 9. Правила ухода за токарным станком 10.

Паспорт токарного станка

раздел третий

Основы теории резания металлов. Выбор режимов резания

Глава VI. Основы теории резания металлов 1. Работа резца 2. Основные части и элементы токарного резца 3. Поверхности обработки 4. Углы резца и их назначение 5. Материалы, применяемые для изготовления резцов 6. Заточка и доводка резцов 7. Образование стружки 8.

Понятие об элементах режима резания 9. Основные сведения о силах, действующих на резец, и о мощности резания 10. Теплота резания и стойкость резца 11. Выбор скорости резания 12. Чистота обработанной поверхности Глава VII. Основные сведения о высокопроизводительном точении 1.

Геометрия резцов для высокопроизводительного резания 2. Конструкция резцов для высокопроизводительного резания 3. Приспособления для отвода стружки Глава VIII. Выбор режимов резания при точении 1. Глубина резания 2. Подача 3. Скорость резания 4.

Требования, предъявляемые к современным токарным станкам

раздел четвертый

Допуски и посадки. Измерительный инструмент

Глава IX, Допуски и посадки 1. Понятие о взаимозаменяемости деталей 2. Сопряжение деталей 3. Понятие о допусках 4. Зазоры и натяги 5. Посадки и классы точности 6. Система отверстия и система вала 7. Таблицы отклонений Глава X.

Измерительный инструмент 1. Измерительная линейка. Кронциркуль. Нутромер 2. Штангенциркуль с точностью отсчета 0,1 мм 3. Штангенглубиномер 4. Прецизионный штангенциркуль 5. Микрометр 6. Нутромеры 7. Предельные измерительные инструменты 8.

Рейсмасы и индикаторы

раздел пятый

Основные операции и работы, выполняемые на токарном станке

Глава XI. Обтачивание наружных цилиндрических поверхностей 1. Резцы для продольного обтачивания 2. Установка и закрепление резца 3. Установка и закрепление деталей в центрах 4. Наладка станка для обработки в центрах 5. Установка и закрепление деталей в патронах 6. Навинчивание и свинчивание кулачковых патронов 7. Приемы обтачивания гладких цилиндрических поверхностей 8.

Обработка деталей в люнетах 9. Приемы обтачивания цилиндрических поверхностей с уступами 10. Режимы резания при обтачивании 11. Брак при обтачивании цилиндрических поверхностей и меры его предупреждения 12. Техника безопасности при обтачивании цилиндрических поверхностей Глава XII. Подрезание торцов и уступов 1. Подрезные резцы 2. Приемы подрезания торцов и уступов 3.

Режимы резания при подрезании 4. Брак при подрезании торцов и уступов и меры его предупреждения Глава XIII. Вытачивание наружных канавок и отрезание 1. Резцы для вытачивания канавок и отрезания 2. Приемы вытачивания канавок и отрезания 3. Режимы резания при вытачивании канавок и отрезании 4. Измерение канавок 5.

Брак при вытачивании канавок и отрезании и меры его предупреждения Глава XIV. Сверление и рассверливание отверстий 1. Сверла 2. Затачивание спиральных сверл 3. Закрепление сверл 4. Приемы сверления 5. Режимы резания при сверлении и рассверливании 6. Высокопроизводительные методы работы при сверлении и рассверливании 7. Брак при сверлении и меры его предупреждения Глава XV.

Центрование 1. Центровые отверстия 2. Приемы центрования 3. Разметка центровых отверстий 4. Режимы резания при центровании 5. Брак при центровании и меры его предупреждения Глава XVI. Растачивание, зенкерование и развертывание цилиндрических отверстий. Вытачивание внутренних канавок. Обработка деталей на оправках 1. Растачивание 2.

Приемы растачивания сквозных и глухих цилиндрических отверстий 3. Режимы резания при растачивании 4. Брак при растачивании отверстий и меры его предупреждения 5. Приемы подрезания внутренних торцов и вытачивание внутренних канавок 6. Зенкерование цилиндрических отверстий 7. Развертывание цилиндрических отверстий 8. Измерение цилиндрических отверстий, внутренних канавок и выточек 9.

Обработка деталей на оправках Глава XVII. Обработка конических поверхностей 1. Понятие о конусе и его элементах 2. Способы получения конических поверхностей на токарном станке 3. Обработка конических поверхностей поворотом верхней части суппорта 4. Обработка конических поверхностей способом поперечного смещения корпуса задней бабки 5.

Обработка конических поверхностей с применением конусной линейки 6. Обработка конических поверхностей широким резцом 7. Растачивание и развертывание конических отверстий 8. Режимы резания при обработке отверстий коническими развертками 9. Измерение конических поверхностей 10. Брак при обработке конических поверхностей и меры его предупреждения Глава XVIII.

Обтачивание фасонных поверхностей 1. Фасонные резцы 2. Обтачивание фасонными резцами 3. Обтачивание фасонных поверхностей нормальными резцами 4. Обработка фасонных поверхностей по копиру 5. Брак при обтачивании фасонных поверхностей и меры его предупреждения Глава XIX. Отделка поверхностей 1. Полирование 2. Доводка или притирка 3. Накатывание 4.

Обкатывание поверхности роликом Глава XX. Нарезание резьбы 1. Общие сведения о резьбах 2. Типы резьб и их назначение 3. Измерение резьбы 4. Нарезание треугольной резьбы плашками 5. Нарезание треугольной резьбы метчиками 6. Нарезание треугольной резьбы резцами 7. Резьбовые гребенки 8. Настройка токарного станка для нарезания резьбы 9.

Правила подсчета числа зубьев сменных зубчатых колес 10. Приемы нарезания треугольной резьбы резцами 11. Передовые методы нарезания треугольной резьбы 12. Брак при нарезании треугольной резьбы резцами и меры его предупреждения 13. Нарезание прямоугольной и трапецеидальной резьб 14. Основные сведения о нарезании резьбы вращающимися резцами

раздел шестой

Общие сведения об организации труда токаря и о технологическом процессе токарной обработки

Глава XXI. Техническая норма времени и норма выработки 1. Понятие о технической норме времени и норме выработки 2. Состав технической нормы 3. Тарификация работ 4. Системы оплаты труда Глава XXII. Хозяйственный расчет 1. Элементарные сведения о себестоимости 2.

Понятие о хозрасчете цеха, участка, бригады Глава XXIII. Элементарные понятия о технологическом процессе 1. Технологический процесс — основа организации производства 2. Элементы технологического процесса 3. Принципы построения технологического процесса 4. Выбор способа обработки 5. Понятие о базах 6.

Дисциплина в технологическом процессе Глава XXIV. Рациональные методы токарной обработки 1. Сокращение основного (машинного) времени 2. Сокращение вспомогательного времени 3. Комплексный метод сокращения штучного времени 4. Многостаночная работа 5.

Механизация и автоматизация процессов обработки на токарных станках Приложение

Процесс токарной обработки

Главная > Статьи > Процесс токарной обработки

Пятница, 29 Апрель, 2016

Токарная обработка представляет собой резание внешних и внутренних поверхностей вращения. Главным движением станка называют движение подачи. Кроме него существуют дополнительные разновидности движений. Они не участвуют в процессе точения напрямую, а относятся к транспортировке заготовок, их закреплению, включению станка и т.п.

Процесс токарной обработки

1. Операция. Завершенная составляющая токарного процесса точения одной детали, выполняемая на одном токарном станке.

2. Переход. Переходом называют период окончания одной операции, характерными признаками которой являются: постоянная обработка материала без перерыва и определенный режим действия токарного станка.

3. Проход. Составляющая перехода, которая представляет собой одно рабочее перемещение инструмента. Каждый проход – это один снятый с поверхности слой металла.

4. Установка. Установкой называют составляющую операции, во время которой происходит точение детали при неизменяемом закреплении.

5. Рабочий прием. Вся операция разделяется на рабочие приемы. Каждый рабочий прием представляет собой одно завершенное действие, такое как запуск станка, закрепление заготовки и прочее.

6. Оформление документации на основе ЕСТД. Любой процедура обработки изделия проходит оформление по шаблону Единой системы технологической документации. Задача системы – составление бумаг на предприятиях по единому образцу. Это позволяет совершать обмен документами между фирмами, не занимаясь переоформлением.

К необходимой документации относятся:

· операционные карты (опись каждой операции поэтапно – разбивка на переходы, режимы работ, наименование инструментов и прочее);

· маршрутные карты (в них содержится поэтапно расписанный технологический процесс, а так же данные о трудовых нормах, оснастке, оборудовании). Маршрутные карты имеют 2 части – верхнюю (информация об изделии и заготовке) и нижнюю (описание токарного процесса, материалов и оборудования).

· карты эскизов (в них содержатся схемы, расчерчиваются таблицы и эскизы);

Этапы токарной обработки

1. Подготовка документации, чертежей и эскизов.

2. Определение особенностей конструкции изготавливаемой детали и схемы ее базирования.

3. Разработка этапов и последовательности токарного процесса и количества переходов.

4. Выбор станка для обработки конкретной детали и инструментов резки.

5. Определение времени и режима работ, а так же расчет допустимых припусков.

6. Расчет координат точек опоры.

Виды токарной обработки

1. Растачивание. Применяется при обработке внутренних деталей цилиндрической или конической формы. Для работы используется расточный резец.

2. Обтачивание. Применяется для обработки наружных поверхностей в форме цилиндра или конуса. Обтачивание осуществляется проходным резцом.

3. Подрезка торца. Может выполняться двумя инструментами. Подрезным резцом, если требуется подрезать уступ небольших размеров, и торцовым резцом, если в обработке нуждается торцовая часть детали.

4. Подрезка канавок. Используется прорезной или отрезной резец.

5. Нарезание резьбы. Осуществляется с помощью резьбового резца.

6. Обработка фасонных поверхностей. Производится двумя способами – на станке с ЧПУ (или копировальном) и с использованием фасонного круглого или призматического резца.

На каких станках осуществляется процесс токарной обработки

1. Токарно-винтарезный станок. Один из наиболее популярных станков, благодаря своей универсальности. Его используют и на крупных заводах, и на единичном производстве.

2. Токарно-револьверный станок. Предназначается для токарных работ со сложными деталями.

3. Токарно-фрезерные комплексы.

4. Многорезцовые полуавтоматические станки.

5. Токарно-карусельные.

Виды стружки, образующейся в процессе токарной обработки

1. Элементная. Возникает при работе с твердыми и маловязкими материалами в результате токарной обработки низкого качества.

2. Слитая. Бывает двух разновидностей: ленточная и спиральная. Является результатом высококачественной обработки мягких металлов.

3. Надлом. Возникает в результате обработки малопластичного материала.

4. Ступенчатая. Является результатом точения стали средней твердости, алюминия и его сплавов.

Общие сведения о технологическом процессе токарной обработки

08.08.2017

Производственный и технологический процессы. Производственным процессом называется комплекс взаимосвязанных действий всего производственного коллектива по превращению исходных материалов в готовые изделия.Действия, непосредственно осуществляемые на рабочих местах по превращению исходных материалов в изделия, составляют содержание технологического процесса. Поэтому технологическим процессом принято называть часть производственного процесса, содержащую действия по изменению и последующему определению состояния предмета производства.В зависимости от характера выполняемых работ различают технологические процессы механической, термической, литейной, кузнечной обработки и др.

Токарная обработка является частным видом механической обработки, осуществляемой на металлорежущих станках путем срезания с заготовки определенного слоя металла — припуска.

Технологический процесс оказывает существенное влияние на экономические показатели производственного коллектива.

Поэтому в нем должны быть предусмотрены условия, обеспечивающие высокую производительность труда, требуемое качество изготавливаемых изделий и минимальные материальные затраты, связанные с их производством.

Элементы технологического процесса.

Технологический процесс обычно расчленяют на отдельные элементы, которые выполняются последовательно. К ним относятся операции, установы, переходы, рабочие ходы (проходы), различающиеся между собой объемом производимых работ.

Операцией называется законченная часть технологического процесса, выполняемая на одном рабочем месте. Новая операция начинается, когда рабочий, закончив одну часть обработки у всех деталей из партии, переходит к следующей.Количество операций в технологическом процессе зависит от величины изготавливаемой партии деталей, их сложности и количества используемых станков. Например, если токарь обрабатывает только одну деталь на одном станке, то все действия над ней будут составлять только одну операцию. Если же деталь обрабатывается последовательно на нескольких станках, то технологический процесс будет состоять из соответствующего им количества операций.При изготовлении деталей партиями нецелесообразно производить полную обработку каждой из них непрерывно. Более выгодно сначала обработать одну или часть поверхностей у всех деталей, а затем перестроить станок и приступить к обработке других поверхностей, т. е. расчленить технологический процесс на несколько операций. Причем при работе на неавтоматизированных токарных станках по мере увеличения партии деталей выгоднее расчленять процесс обработки на большее количество мелких операций. Многократное выполнение минимального количества действий в каждой мелкой операции ускоряет выработку у рабочего навыков движений, способствующих повышению производительности труда.

Остановом называется часть технологической операции, выполняемая при неизменном закреплении обрабатываемых заготовок.

Более мелкий технологический элемент — переход — законченная часть технологической операции, характеризуемая постоянством применяемого инструмента и поверхностей, образуемых обработкой. При этом в качестве дополнительного показателя перехода выступает неизменность режима резания при обработке данной поверхности.

Например, подрезка торца, сверление отверстия, обточка цилиндра являются отдельными переходами.При большом припуске на обработку переход расчленяют на несколько рабочих ходов (проходов).

Рабочим ходом называется законченная часть технологического перехода, которая состоит из однократного перемещения инструмента относительно заготовки, сопровождаемого изменением формы, размеров и шероховатости.

Базирование заготовок.

Требуемой точности размеров и взаимного расположения поверхностей детали в процессе обработки можно достичь при правильном выборе баз, используемых для установки или измерения заготовки. Различают технологические и измерительные базы.

Технологической называется база, используемая для определения положения заготовки или изделия в процессе изготовления или ремонта. Такие базы могут состоять из одной или сочетания нескольких поверхностей (рис. 8.1).Измерительной называется база, используемая для определения относительного положения заготовки или изделия и средств измерения. Такими базами служат поверхности или линии детали, от которых задаются размеры на рабочем чертеже.В зависимости от состояния базы бывают черновые — необработанные поверхности заготовки — и чистовые — окончательно обработанные поверхности детали.Различают также основные и вспомогательные базы.Основной называется база, принадлежащая данной детали или сборочной единице и используемая для определения ее положения в изделии (поверхность отверстия зубчатого колеса, шкива, фланца и др.).

Вспомогательной называется база, специально создаваемая обработкой на детали или заготовке только для технологических целей (центровые отверстия, предварительно обработанные поверхности детали, поверхности пробных проточек и т. д.).

Технологические базы должны обеспечивать правильное взаимное расположение поверхностей детали и надежное закрепление заготовки на станке. На рабочем чертеже они не указываются. Поэтому при их выборе необходимо руководствоваться следующими правилами:1) черновую базу применять только один раз — для первой установки заготовки на станке.

Это означает, что заготовку нельзя снимать со станка, пока не будет подготовлена вспомогательная или чистовая база для следующей установки;2) в качестве черновой базы выбирать поверхность заготовки с наименьшим припуском или не подлежащую эбработке.

Это снижает вероятность появления остаточной черноты на обработанных поверхностях и обеспечивает правильное их расположение к необрабатываемым поверхностям;3) при обработке деталей партиями технологическая база должна обеспечивать постоянное продольное положение заготовок на станке, что намного сокращает время отсчета размеров по лимбу продольной подачи;4) чистовую обработку поверхностей с точным взаимным расположением следует выполнять от единой технологической базы. При разовом изготовлении нескольких деталей обработку таких поверхностей чаще всего выполняют за одну установку, что исключает влияние погрешностей применяемой базы и приспособления на точность изготовления детали.При изготовлении деталей относительно крупными партиями обработка вышеуказанных поверхностей обычно производится за несколько установок. В связи с этим погрешности применяемой базы и приспособления существенно влияют на точность расположения обрабатываемых поверхностей. Поэтому их окончательную обработку необходимо осуществлять от единой чистовой базы (желательно основной), а также применять способы установки, обеспечивающие высокую точность базирования. К таковым относится установка в центрах и на оправках. При использовании трехкулачкового патрона точность его центрирования можно повысить расточкой кулачков или применением упругой разрезной втулки, расточенной по диаметру базовой поверхности детали.

Правильное использование измерительных баз намного уменьшает возможные погрешности размеров обрабатываемых поверхностей. Поэтому в процессе обработки детали следует соблюдать общее правило — размеры ее отсчитывать от чистовых измерительных баз, предусмотренных чертежом. В частности, такой базой является торец, с подрезки которого обычно начинают токарную обработку деталей.

Технология токарной обработки деталей

Технологический процесс составляет последовательность выполнения различных видов обработки заготовок до полного превращения их в готовые детали.

Технологической операцией называется законченная часть технологического процесса, выполняемая на одном и том же рабочем месте. После снятия готовой детали со станка и закрепления новой заготовки начинается новая операция. Завершенная операция включает в себя следующие части:

О закрепление заготовки в патроне шпинделя токарного станка перед ее обработкой — установ. Количество установов зависит от видов обработки и заготовки. Например, заготовку вала простой формы обрабатывают в несколько приемов: черновая обработка, получистовая, чистовая, следовательно, до получения нужного размера необходимо выполнить три установа;

О установка режущего инструмента (резца) в резцедержатель;

О технологический переход — законченная часть технологической операции, характеризуемая постоянством применяемого инструмента и поверхностей, образуемых обработкой. Например, в ходе установов при обработке заготовки вала осуществляются следующие действия: наружное обтачивание при полу- чистовой и чистовой обработке. Это и есть технологические переходы;

О рабочий ход — законченная часть технологического перехода, состоящая из однократного перемещения инструмента относительно заготовки, сопровождаемого изменением формы, размеров или шероховатости поверхности заготовки.

Полная обработка заготовки за одну операцию характерна для единичного производства. В условиях серийного производства, т.е.

при изготовлении деталей партиями (или сериями), технологический процесс обработки расчленяют на несколько операций, которые могут выполняться последовательно на одном и том же или на разных станках. В условиях массового производства, т.е.

когда одинаковые детали изготовляются в больших количествах и на протяжении длительного времени, простую деталь типа обычного вала или оси изготавливают на токарном автомате при большом припуске на обработку, переход расчленяют на несколько рабочих ходов;

О проход — часть перехода, при котором снимается один слой материала;

О прием — отдельное законченное движение узла станка или токаря в процессе выполнения операции. Например, взять заготовку, включить подачу, подвести резец, зажать заготовку и т.д.;

о позиция — каждое отдельное различимое положение, которое может занимать заготовка (деталь) в процессе обработки. Например, при обработке на многошпиндельном токарном автомате заготовка последовательно перемещается шпиндельным блоком с позиции на позицию.

Технологические операции называют основными, потому что при их выполнении происходит обработка детали. Бывают и вспомогательные операции, к которым относится транспортирование, хранение, контроль и другие подобные работы.

Все элементы технологического процесса заносятся в специальный технологический документ — технологическую карту механической обработки. На каждую операцию составляют отдельную карту, которую называют операционной картой и выполняют по ГОСТу 31414. Кроме того, оформляются маршрутные карты и карты эскизов по ГОСТу 31105 и т.д.

В технологической карте токарной обработки (рис. 8.1) приводят данные, касающиеся обрабатываемой заготовки, вплоть до получения из нее готовой детали: ее наименование, номер чертежа, материал заготовки и ее размер, количество деталей в партии и все необходимые данные о технологическом процессе.

Р и с. 8.1. Технологическая операционная карта обработки детали «палец»

Рис. 8.1. Продолжение

В первой графе технологической карты римскими цифрами I, II, III,… обозначают порядковые номера операции. Во второй графе заглавными буквами русского алфавита А, Б, В, … обозначают порядковые номера установов. В третьей графе арабскими цифрами 1, 2, 3,… обозначают порядковые номера переходов. Кроме того, в технологической карте указывают:

- О содержание установов и переходов с пояснениями в виде схематического изображения способа крепления заготовки на станке, внешний вид приспособления и режущего инструмента;

- О вид применяемых инструментов — режущие, измерительные и приспособления;

- о размеры обрабатываемых поверхностей, количество рабочих ходов и режимы резания для каждого перехода;

- О основное (машинное) время, связанное с выполнением каждого перехода и разряд работы;

О конкретные режимы резания: скорость резания, подачи, глубину резания и частоту вращения шпинделя.

При выборе режимов резания учитывают материал, форму заготовки, состояние ее поверхности, вид режущего инструмента, его материал и заточку, а также параметры станка, на котором производится обработка, его жесткость и мощность.

Глубина резания определяется припуском на обработку. При высоких требованиях к точности и шероховатости поверхности детали припуск разделяется на черновой, получистовой и чистовой проходы.

- Построение технологического процесса и соответственно технологических карт подчиняется определенным правилам.

- Правила для единичного производства:

- О обработку заготовок по возможности выполнять за два устано- ва: сначала с одной стороны — обработка чистовой базы, а затем с другой стороны;

о укрупнять операции, т.е. объединять в одном установе несколько переходов.

- Правила для серийного производства:

- О технологический процесс обработки заготовок на токарных станках расчленять на несколько простых операций;

- О для каждой операции предусматривать выполнение продольных размеров по продольному упору или лимбу продольной подачи, а поперечных размеров — по поперечному упору или лимбу винта поперечных салазок суппорта;

- О на первой операции подготовлять чистовую базу; а на последней вначале выполнять переходы, при которых можно пользоваться упорами и лимбами, а затем остальные переходы.

- Для токарных станков с ЧПУ разработка технологического процесса требует учета следующих факторов: оптимальных режимов резания, которые выбираются по справочникам; технических характеристик станков и УЧПУ; технологических возможностей режущих инструментов; количества позиций револьверной головки или инструментального магазина; типа сменных зажимных кулачков патрона, требуемых точности и качества обработки заготовок вплоть до получения готовых деталей.

- Выбранные режимы резания и геометрические параметры режущих пластин должны обеспечить такое формообразование стружки, которое не будет препятствовать нормальному процессу обработки детали.

Общеизвестно, что технологический процесс обработки на токарных станках с ЧПУ полностью автоматизирован и выполняется по управляющей программе.

Исключение составляют такие операции, как установка заготовок и снятие готовых деталей после токарной обработки, их зажим и освобождение, которые в большинстве случаев не программируются, а осуществляются вручную и посредством соответствующих органов управления на пульте станка.

В ряде производств данные операции выполняются промышленными роботами, имеющими специальные захватные приспособления для поднятия заготовок с транспортного средства, установления их на токарном станке и снятия готовой детали.

- Технологические процессы для токарных станков с ЧПУ разрабатывают на основе типизации: технологических маршрутов; способов базирования и крепления обрабатываемых заготовок или деталей; схем обработки для каждого вида переходов; последовательности выполнения переходов в операциях; вида режущих инструментов и оснастки; режимов резания; вида приспособлений и их элементов.

- Для реализации технологического процесса необходимы чертежи операционной обработки, карты наладки и установочная программа или программа управления.

- Карта наладки включает в себя следующие основные сведения: модель токарного станка с ЧПУ, модель УЧПУ, номер и материал обрабатываемой заготовки (детали), данные о приспособлении для крепления заготовки (детали), типоразмеры зажимных кулачков и при необходимости заднего центра; типоразмеры режущего инструмента и порядок расположения его в позициях револьверной головки; номера корректоров положения инструмента по координатным осям XnZ(если это предусмотрено в УЧПУ).

Установочную программу разрабатывают согласно инструкции по программированию, прилагаемой к каждому станку.

Разработка ее — наиболее важный этап технологической подготовки станка к обработке конкретной заготовки, в УЧПУ постоянно хранится ряд типовых технологических циклов, что значительно упрощает подготовку программы.

Кроме того, в последние годы такие станки оснащаются компьютерными приставками, что также облегчает формирование и подготовку установочной программы, а также контроль операций, проводимых в процессе токарной обработки заготовок (деталей).