- Назначение и требования

- Компоновка кузовов

- Устройство

- Жесткость

- Материалы для изготовления и их толщина

- Алюминиевый кузов

- Дырки в кузове автомобиля: как с ними бороться

- Какой металл подойдет для ремонта?

- Листовой металл для ремонта машины

- Сталенизм

- Таблица толщина металла кузова автомобилей таблица ваз

- Состояние лакокрасочного покрова почти идеальное

- Величина кузовных зазоров

- Крепежи, болты и ручки

- Итоги

- Определение размеров лакокрасочного покрова на легковом транспортном средстве

- Как определить толщину краски на авто?

- Толщина кузовного металла по маркам автомобилей

- Толщина металла на автомобилях таблица

- Сравниваю толщину металла современных авто и тех, что выпускали в СССР. Немного удивился

- Тонкий металл кузова: насколько он безопасен и почему

- Показатели модели Лады Калины

- Активная и пассивная безопасность кузова автомобиля

Автомобиль состоит из множества элементов, которые слаженно работают вместе. Основными из них принято считать двигатель, ходовую часть и трансмиссию. Однако, все они закреплены на несущей системе, которая и обеспечивает их взаимодействие.

Несущая система может быть представлена разными вариантами, но наиболее популярным является кузов автомобиля.

Это важный конструктивный элемент, который обеспечивает крепление составных частей транспортного средства, размещение пассажиров и грузов в салоне, а также воспринимает все нагрузки во время движения.

Назначение и требования

Если двигатель называют сердцем автомобиля, то кузов – это его оболочка или тело. Как бы то ни было, именно кузов является самым дорогим элементом машины. Основное его назначение – это защита пассажиров и внутренних компонентов от воздействия окружающей среды, размещение посадочных мест и прочих элементов.

Кузов автомобиля

Кузов автомобиля

Как к важному конструктивному элементу к кузову предъявляются определенные требования, среди которых:

- стойкость к коррозии и долговечность;

- сравнительно небольшая масса;

- необходимая жесткость;

- оптимальная форма, чтобы обеспечить ремонт и обслуживание всех агрегатов автомобиля, удобство погрузки багажа;

- обеспечение необходимого уровня комфорта для пассажиров и водителя;

- обеспечение определенного уровня пассивной безопасности при столкновении;

- соответствие современным стандартам и тенденциям в дизайне.

Компоновка кузовов

Несущая часть автомобиля может состоять из рамы и кузова, только кузова или быть комбинированной. Кузов, который выполняет функции несущей части, так и называется несущим. Именно такой тип наиболее распространен на современных автомобилях.

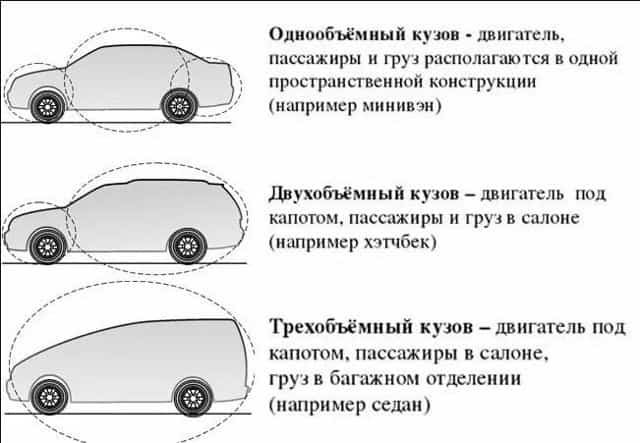

Также кузов может быть выполнен в трех объемах:

- однообъемный;

- двухобъемный;

- трехобъемный.

Однообъемный выполняется как цельный корпус, который объединяет отделение для двигателя, пассажирский салон и багажный отсек. Такая компоновка соответствует пассажирским (автобусы, микроавтобусы) и грузопассажирским автомобилям.

Двухобъемный имеет две зоны пространства. Пассажирский салон, объединенный с багажником, и моторный отсек. К такой компоновке относятся хэтчбек, универсал и кроссовер.

Трехобъемный состоит из трех отсеков: пассажирского, отсека для двигателя и багажного отделения. Это классическая компоновка, которой соответствуют седаны.

Разные компоновки можно рассмотреть на рисунке ниже, а более подробно почитать в нашей статье о типах кузовов.

Компоновка кузовов

Компоновка кузовов

Устройство

Несмотря на разнообразие компоновок, кузов легкового автомобиля имеет общие элементы. Они показаны на рисунке ниже и включают в себя:

- Передние и задние лонжероны. Представляют собой прямоугольные балки, которые обеспечивают жесткость конструкции и гашение колебаний.

- Передний щит. Отделяет моторный отсек от пассажирского.

- Передние стойки. Также обеспечивают жесткость и крепят крышу.

- Крыша.

- Задняя стойка.

- Заднее крыло.

- Багажная панель.

- Средняя стойка. Обеспечивает жесткость кузова, изготавливается из прочной листовой стали.

- Пороги.

- Центральный тоннель, где располагаются различные элементы (выхлопная труба, карданный вал и т.д.). Также увеличивает жесткость.

- Основание или днище.

- Надколесная ниша.

Детальное устройство кузова автомобиля

Детальное устройство кузова автомобиля

Конструкция может быть иной в зависимости от типа кузова (седан, универсал, микроавтобус и т.д.). Особое внимание в конструкции уделяется несущим элементам, таким как лонжероны и стойки.

Жесткость

Жесткость – это свойство кузова автомобиля сопротивляться динамическим и статистическим нагрузкам в процессе эксплуатации. Она напрямую влияет на управляемость.

Чем выше жесткость, тем лучше управляемость автомобиля.

Жесткость зависит от типа кузова, общей геометрии, количества дверей, размера машины и окон. Большую роль также играет крепление и положение лобового и заднего стекол. Они могут увеличить жесткость на 20-40%. Для большего увеличения жесткости устанавливаются различные распорки-усилители.

Наиболее устойчивыми считаются хэтчбеки, купе и седаны. Как правило, это трехобъемная компоновка, которая имеет дополнительные перегородки между багажным отделением и двигателем. Недостаточную жесткость показывают кузова типа универсал, пассажирский, микроавтобус.

Есть два параметра жесткости – на изгиб и на кручение. На кручение проверяют сопротивление при давлении в противоположных точках относительно его продольной оси, например, при диагональном вывешивании. Как уже было сказано, современные автомобили имеют цельный несущий кузов. В таких конструкциях жесткость обеспечивается главным образом за счет лонжеронов, поперечных и продольных балок.

Материалы для изготовления и их толщина

Прочность и жесткость конструкции можно увеличить за счет толщины стали, но это скажется на массе. Кузов должен быть легким и одновременно прочным. Это обеспечивается за счет применения низкоуглеродистой листовой стали. Отдельные детали изготавливаются путем штамповки. Затем части прочно соединяются друг с другом точечной сваркой.

Основная толщина стали составляет 0,8-2 мм. Для рамы применяется сталь толщиной 2-4 мм. Наиболее важные детали, такие как лонжероны и стойки, изготавливаются из стали, чаще всего легированной, толщиной 4-8 мм, большегрузные автомобили – 5-12 мм.

Плюс низкоуглеродистой стали в том, что она хорошо подвергается формовке. Можно сделать деталь любой формы и геометрии. Минус в низкой устойчивости к коррозии. Для повышения стойкости к коррозии листы стали подвергаются оцинковке или добавляется медь. Лакокрасочное покрытие также защищает от коррозии.

Наименее важные детали, которые не несут основной нагрузки, изготавливаются из пластмасс или сплавов алюминия. Это снижает вес и стоимость конструкции. На рисунке показаны материалы и их прочность в зависимости от назначения.

Материалы для изготовления кузова

Материалы для изготовления кузова

Алюминиевый кузов

Современные конструкторы постоянно ищут способы снижения массы без потери жесткости и прочности. Одним из перспективных материалов является алюминий. Масса алюминиевых деталей в 2005 году в европейских автомобилях составила 130 кг.

Сейчас активно применяется материал пеноалюминий. Это очень легкий и одновременно жесткий материал, который хорошо поглощает удар при столкновении. Пенистая структура обеспечивает высокую термостойкость и шумоизоляцию.

Минусом данного материала является его высокая стоимость, примерно на 20% дороже традиционных аналогов. Широко применяют алюминиевые сплавы концерны «Ауди» и «Мерседес». Например, за счет таких сплавов удалось значительно снизить массу кузова Ауди А8.

Она составляет всего 810 кг.

Алюминиевый кузов Audi A8

Алюминиевый кузов Audi A8

Кроме алюминия рассматриваются пластиковые материалы. Например, инновационный сплав «Fibropur», который по жесткости практически не уступает стальным листам.

Кузов является одним из важнейших конструктивных компонентов любого автомобиля. От него во многом зависит масса, управляемость и безопасность транспортного средства.

Качество и толщина материалов сказывается на долговечности и устойчивости к коррозии. Современные автопроизводители все чаще применяют углепластик или алюминий, чтобы снизить массу конструкции.

Главное, чтобы кузов смог обеспечить максимально возможную безопасность для пассажиров и водителя в случае столкновения.

(6

Дырки в кузове автомобиля: как с ними бороться

Обновлено: 01 октября 2019

Металл из которого производят автомобили имеет свойство ржаветь. Эта проблема вполне решаема. Нужно лишь вырезать сгнившую деталь или её часть и поставить “заплатку”.

Какой металл подойдет для ремонта?

Для ремонта корпуса важно использовать те стали, которые были рассчитаны и заложены на заводе. Кузов автомобиля является несущим элементом, и проектируется таким образом, чтобы:

- Выдерживать все нагрузки при эксплуатации автомобиля;

- При аварии деформироваться таким способом, чтобы не подвергать пассажиров и водителя угрозе. К примеру, чтобы капот не сдвигался в кабину, а сминался, постепенно снижая силу удара при лобовом столкновении.

Лучше покупать готовые кузовные элементы, или вырезать детали из аналогичных списанных автомобилей. “За” использование кузовного железа говорит тот факт, что металл уже имеет защитное покрытие.

И часто оно отличается высоким качеством, ведь нанесено на заводе. Но готовые элементы дороги, а автомобильный кузов модели, аналогичной вашей, редко доступен для раскраивания под сварку.

Что же делать?

Листовой металл для ремонта машины

Экономичным материалом для ремонта кузова служит листовой прокат, который можно найти на металлобазе или в строительном магазине. Для ремонта применяют следующие марки стали: 08ПС, 08КП, 10ПС, 08Ю, 01ЮПД, 08ГСЮФ, 08ГСЮТ, 08ЮП, 08ЮПР, 08ФКП, 09Г2С. Среди перечисленных марок наиболее часто встречается листовая сталь 09Г2С.

В различных моделях автомобилей определить конкретную марку стали не так просто. Но существуют общие советы:

- Используемый прокат должен быть холоднокатаным. Такой прокат более однороден по структуре, имеет более высокие параметры прочности, пластичности и упругости, на нем отсутствует окалина.

- Металл должен быть мягким, для придания ему нужной формы.

Толщину используемых для ремонта элементов необходимо выбирать близкую к заводским, чтобы в результате ремонта конструкция работала таким же образом, как запланировано при конструировании. Для неответственных элементов кузова и днища (таких, как листовые панели, двери, капот и т.д.

) можно брать листовой металл 09Г2С, толщиной 0,8 – 1 мм. Если необходимо восстановить ответственные несущие элементы кузова (усилители днища, передние стойки кузова, и т.д.), толщину и марку металла лучше всего выбрать аналогичную использованной на заводе.

Чаще всего, подойдет лист из стали 09Г2С, с толщиной 1 – 1,5 миллиметра.

https://www.youtube.com/watch?v=hMizDC6BcuMu0026t=313s

Не рекомендуется усиливать конструкцию кузова бездумно. Например, приваривать профильную трубу на место порогов, так как она увеличивает жесткость кузова в месте присоединения.

Это может привести к повышенной нагрузке на сварные швы и могут возникнуть деформации (трещины) в швах или околошовных зонах.

Такое изменение повлияет и на работу конструкции кузова в целом: изменится поведение кузова при аварии, что абсолютно нежелательно.

Вырезать заплатку лучше ножницами по металлу, для получения ровного края реза. Края свариваемых элементов необходимо зачищать углошлифовальной машинкой, для получения качественного шва.

При восстановлении неответственных элементов для получения сложной формы детали допускается воспользоваться газовой горелкой. Нагревая элемент, мы повышаем его гибкость.

Но при восстановлении ответственных элементов этот инструмент лучше не использовать, ведь нагрев меняет параметры стали.

01 октября 2019

Металлические трубы считаются универсальным решением при сооружении каркаса забора. Они прочны и долговечны, к ним легко крепить любые ограждения.

Подробнее

Большая часть стальных изделий с которыми мы сталкиваемся в повседневной жизни производится из материалов полученных в результате горячекатаного или холоднокатаного проката.

Подробнее

Буронабивные сваи активно применяются на многочисленных строительных объектах по всей России. Это выгодное и удобное решение для возведения зданий всех типов в условиях плотной застройки.

Подробнее

Сталенизм

Если бы не глобальное оледенение, по Земле до сих пор бы бродили динозавры.

А если бы не проигрыш армий Сирии, Египта, Ирака и Иордании в так называемой войне Судного дня с Израилем в октябре 1973 года, то не было бы последующего нефтяного кризиса, то есть топливного бойкота арабскими странами Америки и Европы. И кто знает, как бы пошла тогда эволюция основного кузовного материала — стали?

Вплоть до семидесятых годов прошлого века кузова по-прежнему производили преимущественно из дешевой низкоуглеродистой стали с высоким содержанием кремния и кислорода — ее еще называют кипящей.

Разве что к пятидесятым годам миллиметровые внешние панели для снижения себестоимости и массы сделали тоньше — толщиной 0,8 мм.

А из более качественной спокойной стали, пластичность которой выше благодаря пониженной концентрации кремния и кислорода, штамповали лишь некоторые сложные детали.

Но тут грянула война Судного дня, а за ней — и нефтяной кризис. Очереди на заправках, снижение популярности исконно американских больших, тяжелых и мощных машин…

В 1978 году в США ввели средние корпоративные нормы по расходу топлива, известные как CAFE (Corporate Average Fuel Economy). А еще как раз в те времена в Америке всерьез озаботились пассивной безопасностью. И автопроизводители оказались в тисках.

С одной стороны, машины должны были стать безопаснее, но с другой — экономичнее. Может, вообще отказаться от стали?

Прогресс металлургии, конечно, не стоял на месте.

Сталелитейные компании в те времена уже выпускали автомобильный прокат повышенного качества IF (Interstitial Free, без фаз внедрения) с очень низким содержанием углерода (около 0,002%) и азота и с микролегированием титаном и ниобием. Но в 1975 году, согласно данным аналитического агентства Ducker, на сталь повышенной прочности, в том числе на IF, в конструкции кузова в среднем приходилось менее 5%.

В конце 70-х к интенсивным разработкам в области несущих алюминиевых кузовов приступили Porsche и Audi, а в 1984 году Pontiac Fiero и Renault Espace обзавелись пластиковыми наружными панелями. И вот тут крупнейшие поставщики стального проката задумались. Ведь переход автоконцернов на альтернативные материалы грозил потерей многомиллиардных прибылей!

Несущий кузов проекта ULSAB, спроектированный почти двадцать лет назад, был невероятно передовым. Доля мягких сталей в нем составляла менее 8%, все остальное — обычная «высокопрочка» плюс несколько усилителей из сверхвысокопрочной стали.

Масса — около 200 кг.

Многие технические решения с успехом применяются и в современных кузовах: так называемые Tailored Blanks, то есть детали из заготовок переменной толщины и прочности, гидроформинг, а также соединения лазерной сваркой и клеем

В начале 1990-х свыше тридцати крупнейших производителей стали и металлопроката, в том числе Nippon, Posco, Tata, Krupp и U.S. Steel, объединились в консорциум под названием ULSAB (Ultralight Steel Auto Body) для разработки облегченного стального кузова.

Проект, к которому привлекли компанию Porsche Engineering, стартовал в 1994 году. В качестве точки отсчета инженеры усреднили характеристики нескольких серийных автомобилей того времени, включая BMW пятой серии, Mercedes Е-класса, Хонду Accord и Lexus LS.

В итоге масса референсного кузова оказалась 271 кг, а жесткость на кручение — 11500 Нм/градус.

Спустя четыре года был сделан опытный образец кузова, в котором суммарная доля высокопрочных (предел текучести 210—550 МПа) и сверхвысокопрочных сталей (свыше 550 МПа) составила 90% при толщине деталей от 0,65 до 2 мм. Массу удалось снизить на 70 кг, а жесткость на кручение выросла в два раза!

А экономический расчет специалистов Porsche Engineering показал, что всего через два года массового выпуска себестоимость таких кузовов будет не выше, чем у тогдашних серийных.

Как мы знаем, это не помешало расширять применение алюминия таким компаниям, как Audi, Jaguar, BMW или Mercedes-Benz. Но самым востребованным кузовным материалом до сих пор остается сталь: консорциум ULSAB собирался не зря.

Впрочем, концерн BMW и без того постоянно увеличивал долю высокопрочных сталей. Если в 1981 году в кузове пятой серии поколения E28 было всего четыре процента «высокопрочки», то через семь лет в Е34 — двенадцать, а в E39, дебютировавшей в 1995-м, — уже сорок.

Сталь получают из чугуна, снижая в нем концентрацию углерода. В первой половине ХХ века производство стали осуществлялось в мартеновских печах. Туда загружали чугун, стальной лом, железную руду и известняк — и плавили шихту, используя коксовый или природный газ.

Плавка длилась до десяти часов и требовала большого количества топлива, а качество готового продукта оставляло желать лучшего. Сейчас сталь получают кислородно-конвертерным способом: в огромный сосуд (на фото) заливают жидкий чугун и продувают его технически чистым кислородом.

Этот процесс гораздо эффективнее, длится меньше часа и не требует внешнего источника тепла

Сейчас в каталоге крупнейшего в мире производителя стали ArcelorMittal значится больше семидесяти разновидностей проката для автомобильной промышленности. А что в России? Увы, наши металлурги долгое время вообще не могли производить подобный качественный прокат — и лишь в 2011 году окончательно прекратили выплавлять сталь старым и неэффективным способом в мартеновских печах. Хотя в Германии, США и Японии их «потушили» еще в начале 90-х, перейдя на современный кислородно-конвертерный процесс. У нас же тогда только-только освоили выпуск IF-проката. А история помнит времена, когда вазовские машины на треть состояли из импортной стали.

Таблица толщина металла кузова автомобилей таблица ваз

Металл кузова довольно дорогостоящее место любого автомобиля. Очень важно следить за его состоянием тщательным образом.

https://www.youtube.com/watch?v=hMizDC6BcuMu0026t=528s

Ведь это место машины попадает под воздействие нежелательных погодных условий: сильного солнца, влажности и колебания температур.

Часто по состоянию кузова можно проследить всю историю данного автомобиля.

Профессиональный автомастер всегда сможет отличить серьёзные повреждения кузова от лёгкого, косметического ремонта. По состоянию кузова можно определить, участвовало ли авто в авариях и насколько серьёзными были повреждения.

А также каким образом были скрыты данные повреждения. Ремонты кузова обладают своими нюансами, которые нужно учитывать при подборе автомобиля.

Лучшие сварочные электроды по отзывам сварщиков

Состояние лакокрасочного покрова почти идеальное

Машина, бывшая в употреблении, не может иметь отличное состояние покрытия. Всегда наблюдаются мелкие царапины и сколы: на передней части, решётке, капоте.

На порогах присутствуют царапины от обуви. Если вы не замечаете подобных изъянов. А покрытие выглядит как новое автомобиль, скорее всего, перекрашивался.

Величина кузовных зазоров

В местах, где панели соединяются друг с другом, не может быть заводских неровных и несимметричных зазоров. Если вы видите что-либо подобное. Скорее всего было физическое повреждение кузова, которое впоследствии было закрашено. По этой же причине двери в машине не должны заедать и иметь чёткий порядок открытия.

Крепежи, болты и ручки

При заводской сборке не все крепежи окрашиваются вместе с кузовом. Некоторые из них устанавливаются на машину после окончания малярных работ. Стоит внимательно осмотреть ручки автомобиля, при ремонте на них часто не обращают внимания. Поэтому они могут выдать, какие дефекты были у той или иной машины.

Итоги

Разобравшись в причинах, почему современные авто имеют тонкий кузов, отметим, что не стоит бояться изменений. Не все они подразумевают ухудшение тех или иных качеств. В частности, это касается толщины кузова машины.

Как мы выяснили, это совершенно не делает поездку в любимом авто менее безопасной. А совсем наоборот, ездить становится безопасней. Плюс ко всему автомобилисты получают приятные бонусы в виде экономии на топливе, маневренности и улучшении аэродинамики.

Вы согласны с тем, что автомобили из тонкого металла безопаснее?

Определение размеров лакокрасочного покрова на легковом транспортном средстве

Различные типы авто имеют более-менее одинаковый уровень лакокрасочного покрытия. Нормативы с завода предполагают уровень 100-140 мкм.

Однако при кузовных переделках и дальнейшей окраске машины в некоторых местах имеет место отклонение покрова от данной нормы.

Вследствие увеличенного присутствия шпаклёвки. В этих местах показатель толщины покрытия может увеличиться до 200 мкм.

Для кузовных мест, где тяжело определить глазом этот показатель, используется специальный инструмент для выявления такой толщины — толщиномер.

Если на одном авто вы наблюдаете разброс покрытия от 110 до 310 мкм. Скорее всего, такая машина переживала ремонт и была перекрашена.

Данный прибор присутствует во всех крупных автомастерских. Поэтому если вам необходима детальная оценка машины, у вас всегда есть шанс обратиться к специалистам данного профиля.

Самые дорогие толщиномеры высокого уровня могут определить толщину покраски на отдельных деталях: алюминиевых или пластиковых.

Как долго хранятся сварочные электроды?

Не стоит забывать, что стандартно у американских машин заводской слой покрова толще, чем у российских или японских.

Прибор определяет длину интервала от датчика до основания корпуса автомобиля. Чем ближе магнит толщиномера находится от металлического корпуса, тем на больший угол отходит стрелка.

Для точного определения толщины пласта ЛКП существует специальная таблица заводских показателей. Которой нужно руководствоваться для точного заключения.

Как определить толщину краски на авто?

Проверить автомобиль на предмет толщины краски поможет простой прибор – толщиномер. Это сравнительно новое оборудование, которое поможет не ошибиться в выборе при покупке машины.

Совсем не редкость такие случаи, когда новичок выбирает красиво покрашенную машину, а затем оказывается, что ее восстановили после страшной аварии буквально из металлолома, на кузове нарушена геометрия, а также имеются другие изъяны.

https://www.youtube.com/watch?v=hMizDC6BcuMu0026t=699s

Толщиномер можно приобрести в любом автомагазине – цены на эти устройства довольно демократичные. Давайте посмотрим, как пользоваться таким прибором:

- Первым делом толщиномер включают и прикладывают к обследуемой поверхности — устройство издаст определенный звук и на цифровом экране появятся цифры. Это толщина покрытия в микронах.

- Когда замер толщины краски выполнен, следует сравнить полученный результат с заводскими значениями. Заводская толщина указана в специальных таблицах – таблица толщины есть в интернете, ее можно без труда найти. В среднем слой краски на автомобиле составляет от 70 до 150 мкм – этот результата является допустимым.

На рабочей поверхности толщиномера находится специальный датчик, который генерирует волны, а они, в свою очередь отражаются от поверхности кузова. Так прибор улавливает сигналы и преобразует их в цифры.

Сравнивая результат измерений с таблицей, стоит помнить, что цифры могут колебаться в пределах 10 мкм на любых участках кузова – это нормально. Даже на заводе покраска не идеальна. Краска может иметь разную плотность. Все, что больше – это признаки ремонта. На восстановленных поверхностях ЛКП может достигать 200 мкм и более.

Стоит помнить и о том, что толщиномер измеряет толщину покрытия со шпаклевкой и грунтовкой. При получении высоких показателей можно выявить ремонтированные места на кузове.

На видео: как пользоваться толщиномером.

Толщина кузовного металла по маркам автомобилей

Для точного замера необходимо приложить прибор к кузову автомобиля. Плавно передвигая его по поверхности, начиная с переднего края. Для точности результатов замеры нужно повторить 3-5 раз.

Затем посчитать среднее число, учитывая все измерения. А далее обязательно сравнить свои варианты замеров с показателями заводской таблицы.

Толщина металла на автомобилях таблица

| Автомобиль | Модель | Толщина ЛКП (мкм) |

| Audi | A1, A3, A4, A5, A7, A8 Q3, Q5, Q7 | 80-100 110-165 |

| BMW | 1-series, 2-series, 3-series, 5-series, 7 series X1, X3 X5, X6 | 100-165 90-110 120-165 |

| BYD | F3 | 75-100 |

| Cadillac | Escalade, CTS | 120-150 |

| Chery | Amulet, Tiggo | 100-120 |

| Citroen | C5, C-Elysse C4, C3, Picasso, Berlingo DS4 | 110-140 75-125 205-230 |

| Daewoo | Nexia, Matiz | 90-120 |

| Fiat | Albea, Punto | 100-140 |

| Ford | Focus Explorer, Kuga Mondeo | 150-165 135-145 115-130 |

| Hyindai | Accent, IX35, I30, I40, SantaFe, Elantra Tucson, Solaris, Sonata | 70-110 90-130 |

| Honda | Accord Civic Fit, CR-V | 130-150 100-135 80-100 |

| KIA | Sportage, Sorento, Cerato, Cee’d, Picanto Soul, Rio, Venga, Optima Quoris | 100-140 120-140 150-180 |

| Lexus | RX, ES, LX CT, GX, LS IS | 140-150 120-150 110-140 |

| Mazda | CX-7, CX-5 3,6 | 85-120 110-130 |

| Mercedes-Benz | C, E, S GL, ML | 165-180 90-140 |

| Mitsubishi | Lancer, Pajero L200, Outlander XL, ASX | 90-125 55-75 |

| Nissan | X-trail, Patrol, Juke, Qashqai, Murano, Tiida, Pathfinder lmera, Teana | 80-120 130-150 |

| Opel | Astra, Corsa, Mocca, Zafira, Insignia, Vectra | 110-160 |

| Peugeot | 208, 308, 508, 3008 4008 | 100-120 60-80 |

| Renault | Logan, Koleos Fluence, Duster, Megane, Sandero | 180-230 100-140 |

| Skoda | Octavia, Yeti, Superb, Fabia, Roomster | 100-140 |

| Subaru | Forester, Impreza, Outback, Lagacy, Tribeca | 100-140 |

| Suzuki | Grand Vitara SX4, Swift, Splash | 70-100 90-120 |

| Toyota | LC200, Camry, Highlander, Auris, Verso Avensis, Corolla, Prado, Prius, RAV4 | 110-130 80-110 |

| Volkswagen | Polo, Golf Tiguan, Passat, Caddy, Multivan, Amarok Touareg, Jetta | 80-110 110-140 140-180 |

| Lada, ВАЗ | Калина, Приора Granta, Niva Largus | 60-100 110-140 180-230 |

Сравниваю толщину металла современных авто и тех, что выпускали в СССР. Немного удивился

Приветствую вас, товарищи автолюбители!

Недавно мне в голову пришла идея сравнить толщину металла современных автомобилей, а также тех, что выпускали в СССР. Мысль такая возникла после того, как я увидел в сети видео, где металл современной иномарки прогибается под усилием пары пальцев простого, среднестатистического человека.

- В то же время я прекрасно помнил моменты, когда металл автомобилей из СССР не особо то и хотел гнуться даже от удара ногой, хотя, честно говоря, с этими автомобилями наши люди делали такую процедуру довольно часто.

- Я стал изучать эту информацию, искал только подтверждённую реальными замерами и отчётами, дабы не вводить себя и вас, товарищи, в заблуждение.

- По-итогу мне удалось выискать вот такие данные:

1)Толщина металла с завода на автомобиле ВАЗ-2101 была от 0,7 мм до 1 мм . Тонкими были задние крылья, крышка багажника и капот. Более толстыми были брызговики, дно и пороги. Но это утолщение не особо то и помогло этим частям данного авто, ржавели и гнили до дыр очень сильно и быстро.

- 2) Толщина металла на LADA Granta, Vesta

- , да и в целом всех современных автомобилей, которые производит «АвтоВАЗ», была чуть меньшей, чем на «Копейке» —от 0,6 мм до 0,8 мм .

- Это меня немного удивило, ведь я видел тесты этих авто на пассивную безопасность: если «Копейка» и её рестайлинговая версия в виде ВАЗ-2107 при ударе о бетонный барьер сминались буквально в хлам

- , представляя из себя, как говорят в народе, «консервную банку», тоВеста держала удар очень хорошо , там и водитель с пассажиром даже не пострадали, так, встряхнулись чуть-чуть.

- Вот что значит современных технологии, когда с использованием меньшего количества ресурсов получается более прочный кузов.

- Друзья, если у вас есть желание, то можете прочитать другие мои статьи:

Друзья, если вам понравилась статья —подпишитесь на этот канали поставьте лайк этому материалу, а при желании можете поделиться ей в социальных сетях, я очень старался при её написании и это будет лучшая поддержка от вас.

Впереди ещё много полезного и интересного про автомобили!

Тонкий металл кузова: насколько он безопасен и почему

Жесткость кузова на кручение или жК/к – это величина, которая характеризует прочностные особенности автомобильного остова, его долговечность и безопасность. Данная величина оказывает сильное влияние на управляемость автомашины.

Именно поэтому известные мировые суперкары, оснащенные углепластиковыми и мягкими легкими кузовными панелями, отличаются высочайшими значениями этого самого параметра.

Рассмотрим показатели жК/к известных отечественных моделей, сравним их с показателями иномарок.

Показатели модели Лады Калины

ВНИМАНИЕ! Найден совершенно простой способ сократить расход топлива! Не верите? Автомеханик с 15-летним стажем тоже не верил, пока не попробовал. А теперь он экономит на бензине 35 000 рублей в год! Читать дальше»

Автомобильный остов Калины спроектирован с учетом важнейших канонов по ПБ. Примерно двенадцать процентов кузовных элементов на этом отечественном автомобиле изготовлены из высокопрочной стали. Больше половины железа покрыто цинком. Для сравнения, к примеру, на популярной «десятке» оцинкованию подвергалось лишь 33 процента железа.

Что касается жК/к, то у Калины показатель выше на целых двадцать процентов, чем у той же «десятки». ПБ седана Лады Калины даже без использования подушек имеет 3 звезды из 5 по системе краш-тест Евро.

Несмотря на большое количество критики в адрес Калины, дизайнеры и инженеры отечественного автозавода регулярно проводят улучшения. В частности, если подробнее рассмотреть Калину второго поколения, то можно будет увидеть важные моменты.

Правила проведения монтажных работ труб в ППУ изоляции

Например, чего только стоит удавшийся экстерьер – более солидный, агрессивный и, безусловно, привлекательный. Всего этого удалось добиться простыми приемами: немного приподняли капот, добавили побольше накладок из хрома и улучшили внешний вид оптики.

Теперь, что касается непосредственно управления. На прежней Калине стоило повернуть руль вправо и влево, как автомобиль начинал переваливаться, хотя и сохранял прямолинейность движения. Неизвестно, рискнул ли кто-нибудь проводить эксперименты с рулем на плохих дорогах, ведь это грозило чуть ли не «перевертышем».

Новая Калина такого повода точно не даст, так как помимо повышения значения жК/к, была проведена четкая настройка рулевого управления. В результате стало проще объезжать дорожные неровности, кочки и ямы.

Интересно. Острым рулевое управление помогли сделать следующие настройки. Была применена освоенная на иномарках технология «короткой» рейки, а вместо четырех оборотов руля оставили всего три. И еще одно изменение касалось более жесткого крепежа.

Примечателен еще один факт. Раньше фиксация рулевой осуществлялась посредством резиновых втулок. Технология проверенная, но явно устаревшая. И вот на АвтоВаз решили испробовать, правда, только на левой опоре рейки более жесткий способ крепежа. Это сразу же принесло свои плоды, жесткость рулевой системы увеличилась на целых 25 процентов!

Инженеры АвтоВаз хорошо постарались, добавив также новый буфер сжатия задней подвески. Деталь обладает передовыми характеристиками, уменьшающими в несколько раз крены. Вкупе с увеличившимися показателями жК/к, это дает мощнейший эффект, и все больше Калина стала напоминать Гранту с ее уверенной «рулежкой» и бесперебойной работой подвески.

Активная и пассивная безопасность кузова автомобиля

АКТИВНАЯ И ПАССИВНАЯ БЕЗОПАСНОСТЬ КУЗОВА АВТОМОБИЛЯ

Добрый день, в сегодняшнем материале мы расскажем Вам про активную

ипассивную безопасность кузова , как главного несущего элемента любого автомобиля. В статье мы узнаем, как производятся современные кузова транспортных средств и какая должна быть толщина металла данного элемента машины. Кроме того, мы рассмотрим различные электронные помощники, которые помогают и облегчают управление автомобилем.

Любой современный автомобильный кузов

включает в себя различные узлы, детали, обеспечивает комфорт, безопасность и внешний вид транспортного средства. Во многом откузова , а точнее от качества его материала и производства зависит срок службы машины.

Кузов

— это основной несущий элемент автомобиля, который производится из огромного количества металлических сплавов и иных материалов. Данный несущий элемент включает в себя такие основные узлы транспортного средства, как двигатель, трансмиссия, элементы подвески, рулевое управление, которые устанавливаются к основанию кузова. Элементами кузова из чего он состоит является днище, крыша, крылья, двери, багажник, а также капот. Кроме того, к вышеописанным элементам относятся еще и более мелкие части без которых автомобиль не может функционировать. Днище, крыша и боковые панели скрепляются методом точечной сварки. В специально подготовленные проемы монтируются лобовое, боковые, задние стекла, а также люк, если он устанавливается в производимой модели.

Итак, приступим к рассмотрению темы активной

- ипассивной безопасности современного

- автомобиля

- 1. Понятие и особенности пассивной безопасности кузова автомобиля

- Пассивная безопасность

. Как припаять медь к нержавейке

— это способность элементов автомобиля снижать тяжесть последствий для водителя, пассажиров и пешеходов при дорожно-транспортном происшествии. Данный параметр обеспечивается продуманной конструкцией кузова, его прочностью, которая уменьшает уровень деформации при ДТП.

Кроме того, в список элементов, которые входят в пассивную безопасность относятся: ремни безопасности, специальные регулируемые подголовники, рулевое колесо из мягких материалов, безопасные лобовое и боковые стекла, усиленные двери, а также негорючие материалы интерьера и экстерьера.

Первостепенное внимание инженеров на заводах, где изготавливаются автомобили уделяется стеклам

транспортных средств. В момент столкновения автомобиля,стекло лобового типа должно остаться цельным. Чтобы это осуществить, автопроизводители применяют специальную технологию при производстве с добавлением в сердцевину стекла специальной прочной, прозрачной пленки.

- Боковые стекла

- заднего стекла

- Капсула кузова

в современных автомобилях также изготавливаются из специальных материалов, которые при ударе не порежут пассажиров, они сделаны так, что просто рассыпаются при ДТП на мелкие, не острые осколки. Изготовление происходит точно по такой же технологии, как и лобового.

должна быть сконструирована таким образом, чтобы при аварии его структура была целой и практически невредимой. Все рычаги, педали и руль не должны проникать в салон при аварии, чтобы не вызвать тяжелые или смертельные травмы водителю и пассажирам.

Также одним из немаловажным пунктов пассивной безопасности кузова является то, что все двери после происшествия должны открываться без сверх усилий, замки в дверях не должны заедать. Все это делается для того, чтобы безпрепятственно можно было подобраться к раненым.

Самым главным параметром безопасности кузова является то, что его структура обязана быть цельной, так как от этого зависит общая сохранность несущего элемента транспортного средства.

- Сегодня при производстве современных автомобилей, уже на стадии проектирования кузова, инженеры думают не только о

- пассивной безопасности

- капот

- Бампера

- Отметим, что практически все современные автомобили использовали почти 100 процентов возможностей для увеличения

- пассивной безопасности

- {banner_yandexblokrtb1}

- 2. Понятие и особенности активной безопасности кузова автомобиля

- Безопасность кузова активного типа

- — это возможность избегать дорожно-транспортное происшествие при помощи оптимальной обзорности в различных климатических условиях, обеспечения защиты видимости от прямых солнечных лучей или встречным светом фар, четкой видимостью приборной панели, безопасной посадкой водителя, а также оптимальным микроклиматом в салоне и удобным расположением основных приборов с устройствами.

- Кроме вышеописанных моментов, к безопасности кузова

для пассажиров и водителя, но и о пешеходах. Так например, при наезде на пешеходов, машина не должна наносить ему сильных повреждений. Дальше всего в этом деле продвинулся Шведский автопроизводитель, компания Volvo. Данная компания полностью отказалась от излишней защиты бамперов и мощных стальных труб в передней части транспортного средства. Кроме того, многие производители изготавливают автомобилей по технологии плавного пружинного изгиба, который обеспечивают плавное отталкивание пешехода. производятся из специального состава полипропиленов, которые также снижают травмоопасность пешеходов. , за счет материалов при производстве кузова. На сегодняшний день любой кузов способен уберечь своих пассажиров при аварии на максимальной скорости в 90 километров в час. При такой скорости кузов дает хорошие шансы на спасение пассажиров и водителя.

также относят помощники электронного типа. Их задача состоит в облегчении управления транспортным средством. К таким системам относятанитблокировочную систему ABS , которая не позволяет колесам заблокироваться на скользком дорожном покрытии;

- система ESP

- Отметим, что благодаря использованию системы авто торможения сокращается риск получения тяжелых ранений при авариях на 45 процентов, согласно международной статистике аварийности. Кроме того,

- стандартные системы торможения

- 3. Толщина металла кузова современного автомобиля

- На всех современных автомобилях, которые сходят с конвейера, толщина кузова

- составляет в диапазонеот 0,5 до 0,9 миллиметров .

- Толщина дна кузова

или функция курсовой устойчивости, которая не позволяет уходить автомобилю в неуправляемый занос; система помощи подъема и спуска с горы; система электронного распределения тормозных усилий и прочие не маловажные устройства безопасности. также помогают спасти жизни пассажиров, водителя и пешеходов. Так, например, если перед столкновением снизить скорость движения, хотя бы на 3 процента, то процент смертельного исхода сократиться на 20 процентов. составляет приблизительно 1 миллиметр. Отметим, что еще 20 лет назад толщина кузовов транспортных средств советского автопрома была не ровня текущим и составляла по днищу 2,5 миллиметра, а по остальным частям 1,5 миллиметра.

Такое снижение толщины кузова в первую очередь обусловлено облегчением общей массы автомобиля и применение в составе материала специальной высокопрочной стали, а также облегченных видов пластмасс.

Во многих немецких автомобилях сегодня используют алюминий, как основной материал для производства кузова и его основных навесных элементов.

На премиальных спортивных машинах в структуре несущего элемента применяется металл магний, он является еще более легким, чем алюминий, а также прочным в отличие от данного материала. Недостатком производства

- кузова из магния

- По мнению многих автоэкспертов

- толщина панелей кузова

- безопасность

- кузов

- безопасность

- структура силового типа

- жесткость кузова