- Околошовная зона

- Характерные зоны сварных соединений

- Методы борьбы со сварочными деформациями и напряжениями

- Ширина околошовной зоны

- Таблица размеров околошовной зоны

- Структура околошовной зоны

- Участок 1

- Участок 2

- Участок 3

- Участок 4

- Участок 5

- Участок 6

- Pereosnastka.ru

- Околошовная зона и трещины

- Холодные трещины в околошовной зоне

- Горячие трещины в околошовной зоне

- Заключение

- Большая Рнциклопедия Нефти Рё Газа

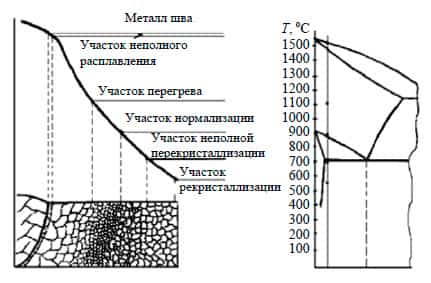

Зона термического влияния (околошовная зона) – участок металла, испытывающий воздействие высоких температур сварочной дуги.

В зависимости от температуры нагрева, структурных и физико-механических изменений в зоне термического влияния различают следующие участки:1 – неполного расплавления; 2 – перегрева; 3 – нормализации; 4 – неполной перекристаллизации; 5 – рекристаллизации; 6 – синеломкости.

И имеет структуру металла столбчатой формы с пониженными механическими свойствами.

Наплавленный металл-это основной шов в сварном соединение.

2)Участок неполного расплавления происходит в температурном режиме от свыше 1400°С. Свыше 1500°С имеющий структуру металла крупно-зернистую с повышенной хрупкостью.

Этот участок является переходным от наплавленного металла к основному, и в сварном соединение является линией сплавления, самое слабое звено сварного шва.

3)Участок пергрева находится в границах нагрева металла от 1100°С до свыше 1400°С, где происходит рост зерна что снижает механические свойства сталей. На участке перегрева часто происходит разрушения в виде трещин.

4)Участок нормализации происходит на границах нагрева от свыше 800°С до 1100°С здесь происходит полная перекристаллизация (изменение кристаллической решетки). Металл этой зоны имеет мелкозернистую структуру и хорошие механические свойства . Обладает высокой прочностью, пластичностью, даже большей чем основной металл.

5)Участок неполной перекристализации включает в себя металл, образующийся при нагреве свыше 700°С до 900°С.

Этот участка состоит из крупных зерен, не прошедших перекристаллизацию, и скопление мелких зерен, прошедших перекристаллизацию. Механические свойства металла участка в связи со смешанной структурой невысокие.

В сварном шве он является промежуточным положением между сварным швом и основным металлом.

6)Участок рекристаллизации образуется при нагреве от температуры свыше 500°С до свыше 700°С. На участке происходит восстановление формы и размера зерен.

7)Участок синеломкости включает в себя металл, образующийся при температуре от 200°С до свыше 500°С. Участок, по структуре металла не отличается от основного металла, однако имеет несколько пониженные пластичность и вязкость, и большую склонность к образованию трещин.

Ширина околошовной зоны зависит от толщины металла, вида и режима сварки. При ручной дуговой сварке она составляет обычно 5-6 мм, при автоматической сварке под слоем флюса ЗТВ составляет 2,5 мм и т.д.

Околошовная зона

Околошовная зона – это околошовный участок зоны термического влияния (ЗТВ), который располагается непосредственно у сварного шва и включает несколько рядов крупных зерен.

В этой зоне наиболее резко выражены явления перегрева и закалки, поэтому она является вероятным местом образования холодных трещин при сварке низколегированных сталей.

Вот почему изделия после сварки должны охлаждаться медленно во избежание образования в ОШЗ закалочных структур.

Также, околошовный участок является зоной химической и структурной неоднородности и концентрации напряжений, что сказывается на скорости коррозии.

На изображении представлены превращения в околошовной зоне. 1-ый участок зоны примыкает непосредственно к металлу шва. Основной металл на этом участке находится в твердо-жидком состоянии. Здесь и происходит собственно сварка, т. е.

формирование кристаллитов шва на частично оплавленных зернах основного металла. Участок имеет небольшую ширину. По своему составу и структуре он отличается от соседнего участка основного металла.

За время контакта жидкой и твердой фаз в нем протекают диффузионные процессы и развивается химическая неоднородность.

Совокупность первого участка околошовной зоны и пограничного участка металла шва называется зоной сплавления или переходной зоной. На этом участке часто образуются трещины, ножевая коррозия, усталостные разрушения при вибрационной нагрузке, хрупкие разрушения и т. п.

2ой участок околошовной зоны (участок перегрева или участок крупного зерна), включает металл, нагретый до температуры примерно 1200° С. Металл на этом участке претерпевает аллотропические превращения.

3ий участок ОШЗ — участок перекристаллизации (нормализации). Он включает металл, приобретший в процессе нагрева полностью аустенитную структуру.

4ый участок ОШЗ, получивший название участка неполной перекристаллизации, включает металл, нагретый от температуры, при которой во время нагрева начинаются аллотропические превращения (~720° С), до температуры около 880° С. Металл на этом участке подвергается только частичной перекристаллизации.

Поэтому здесь наряду с зернами основного металла, не изменившимися в процессе сварки, присутствуют зерна, образовавшиеся при перекристаллизации.

Изменения структуры металла на этом участке значительно меньше влияют на качество сварного соединения углеродистых конструкционных сталей, чем изменения, происходящие в первых трех участках.

На 5-ом участке околошовной зоны (участок старения при рекристаллизации) металл нагревается от температуры примерно 500° С до температуры несколько ниже температуры 720° С. Здесь происходит сращивание раздробленных при нагартовке (ковке, прокатке) зерен основного металла и некоторое разупрочнение его по сравнению с исходным состоянием.

Снижение прочности наблюдается также при сварке основного металла, подвергшегося упрочняющей термообработке. На этом же участке ОШЗ при сварке углеродистых конструкционных сталей с содержанием до 0,3% С при некоторых условиях наблюдается снижение пластичности и ударной вязкости и повышение прочности металла.

Можно предположить, что это обусловливается старением после закалки и дисперсионным твердением.

При сварке короткими участками шов и околошовная зона длительное время находятся в нагретом состоянии. Помимо изменения структур, это увеличивает и протяженность зоны термического влияния.

Последующие слои термически воздействуют на ранее наплавленные швы, имеющие структуру литого металла, и создают в них зону термического влияния, строение и структура которой значительно отличаются от зоны термического влияния в основном металле, подвергавшемся прокатке.

Эта зона на участке перегрева обычно не имеет крупного зерна и характеризуется мелкозернистыми структурами с повышенными пластическими свойствами.

Дефекты в околошовной зоне могут возникнуть по следующим причинам:

- некачественная подготовка свариваемых поверхностей;

- несоблюдение технологии процесса;

- неисправность оборудования;

- влияние условий окружающей среды;

- несоответствие нормам сварочных материалов;

- непрофессионализм исполнителя работ.

Характерные зоны сварных соединений

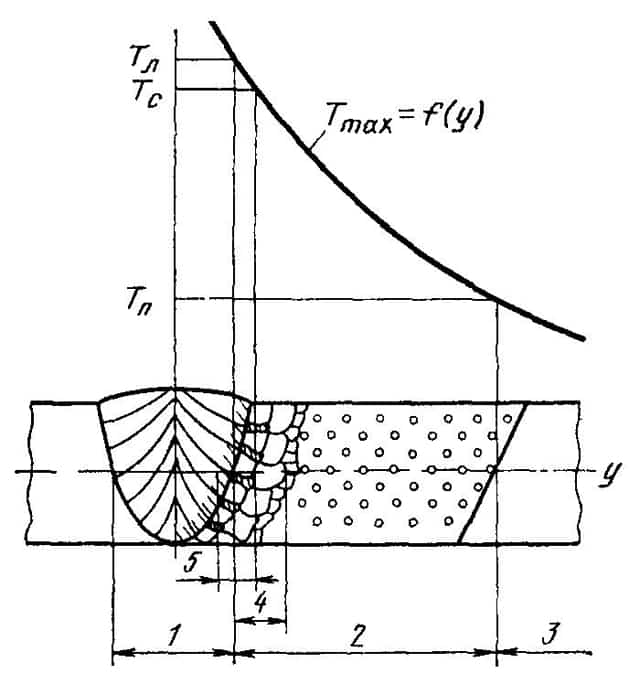

Сварные соединения, выполненные сваркой плавлением, можно разделить на несколько зон, отличающихся макро- и микро- структурой, химическим составом, механическими свойствами и другими признаками; сварной шов, зону сплавления, зону термического влияния и основной металл (рис. 1). Характерные признаки зон связаны с фазовыми и структурными превращениями, которые претерпевают при сварке металл в каждой зоне.

Сварной шов характеризуется литой макроструктурой металла. Ему присуща первичная микроструктура кристаллизации, тип которой зависит от состава шва и условий фазового перехода из жидкого состояния в твердое.

Рис 1 Характерные зоны сварных соединений 1 – шов, 2 – зона термического влияния, 3 – основной металл, 4 – околошовный участок зоны термического влияния, 5– зона сплавления, Тл, Тси Тп – температуры ликвидуса солидуса и начала фазовых и структурных превращений

Зона термического влияния (3TB) – участок основного металла, примыкающий к сварному шву, в пределах которого вследствие теплового воздействия сварочного источника нагрева протекают фазовые и структурные превращения в твердом металле.

В результате этого ЗТВ имеет отличные от основного металла величину зерна и вторичную микроструктуру. Часто выделяют околошовный участок ЗТВ или околошовную зону (ОШЗ). Она располагается непосредственно у сварного шва и включает несколько рядов крупных зерен.

Металл шва, имеющий литую макроструктуру, и ЗТВ в основном металле, имеющая макроструктуру проката или рекристаллизованную макроструктуру литой или кованой заготовки, разделяются друг от друга поверхностью сплавления.

На поверхности шлифов, вырезанных из сварного соединения и подвергнутых травлению реактивами, она при небольших увеличениях наблюдается как линия или граница сплавления.

Зона сплавления (ЗС) – это зона сварного соединения, где происходит сплавление наплавленного и основного металла. В нее входит узкий участок шва, расположенный у линии сплавления, а также оплавленный участок ОШЗ.

Первый участок образуется вследствие недостаточно эффективного переноса, расплавленного основного металла в центральные части сварочной ванны. Здесь имеет место перемешивание наплавленного и основного металлов в соизмеримых долях. На оплавленном участке ОШЗ возможно появление между оплавленными зернами жидких прослоек, имеющих аналогичный состав.

В случае применения разнородных наплавленного и основного металлов (например, аустенитного и перлитного) ЗС отчетливо наблюдается в виде переходной прослойки. Она имеет часто существенно отличающиеся от металла шва и ЗТВ химический состав, вторичную микроструктуру и свойства.

Распределение элементов по ширине ЗС имеет сложный характер, который определяется процессами перемешивания направленного и основного металла, диффузионного перераспределения элементов между твердой и жидкой фазами и в твердой фазе на этапе охлаждения.

Основной металл располагается за пределами ЗТВ и не претерпевает изменений при сварке.

Может влиять на превращения в ЗТВ в зависимости от eгo макро- и микроструктуры, определяемых способом первичной обработки металла (прокат, литье, ковка, деформирование в холодном состоянии) и последующей термообработкой (отжиг, нормализация, закалка с отпуском, закалка со старением и т. п.).

Методы борьбы со сварочными деформациями и напряжениями

Приветствую тебя на Территории сварки! Тема этой статьи — околошовная зона, её еще называют зоной термического влияния. Насколько важно знать сварщику свойства этой зоны? Сейчас разберемся!

Околошовная зона, это участок сварного соединения, который находится в непосредственной близости к шву.

Хоть эта зона и не нагревается до температуры плавления, она все равно испытывает такие температуры, которых достаточно для изменения структуры металла.

Изменения в структуре, влекут за собой снижение прочности и сопротивление к нагрузкам. По этому, на зону термического влияния выделяют отдельное внимание.

Ширина околошовной зоны

Содержание

Ширина околошовной зоны не имеет определенных значений. Она переменна и зависит от нескольких факторов.

Кислоты. Химические свойства и способы получения

- Вид сварки

- Толщина металла

- Режим сварки

Выше перечислены три основных фактора, влияющих непосредственно на ширину околошовной зоны. Если вам интересны приблизительные значения ширины околошовной зоны при той или иной сварке, обратите внимание на таблицу ниже.

Таблица размеров околошовной зоны

| Вид сварки | Ширина, мм, от — до |

| Ручная дуговая сварка(РДС) | 3 — 6 |

| Под флюсом | 2 — 4 |

| Полуавтомат в среде защитного газа Co2 | 1 — 3 |

| Газовая сварка | 8 — 28 |

Чем выше область нагрева во время сварки, тем шире околошовная зона. Так у газовой сварки самое высокое значение размера околошовной зоны.

Обратите внимание на статью — ожог глаз от сварки. В ней мы рассказали о причинах, видах и их характерных признаках. А так же о том, как лечить его в домашних условиях, народными средствами или медикаментами.

Структура околошовной зоны

Как мы уже поняли, зона термического влияния или околошовная зона — участок сварного соединения, который находится в непосредственной близости к сварному шву. Простыми словами, это металл, рядом со швом, который подвергается нагреву.

Более того, вы уже узнали о том, что при нагреве, металл околошовной зоны меняет свою структуру, кристаллическую решетку. В связи с чем, меняются и свойства металла, прочностные показатели.

Пришло время узнать, что околошовная зона имеет определенную структуру, которую можно разбить на несколько участков.

Участки околошовной зоны или зоны термического влияния с характеристиками

Участок 1

Данный участок околошовной зоны называется участком частичного расплавления. Здесь переходный участок от металла шва к основному металлу. Температура данного участка достигает более 1500 градусов по цельсию.

Участок 2

Второй участок — самый слабый участок околошовной зоны. Имеет название «участок перегрева«.

Данное название обусловлено тем, что температура данной зоны варьируется от 1100 до 1500 градусов цельсии. Но температуры не достаточно для плавления, по этому структура металла становится крупнозернистой.

Что и является причиной хрупкости и низкой ударной вязкости. Ширина данного участка составляет от 3-х до 4-х миллиметров.

Участок 3

Участок нормализации. Температура данного участка колеблется от 900 до 1100 градусов цельсии. Ширина зоны от половины до полутора миллиметров. Название данного участка говорит на о том, что после плавного охлаждения, структура металла становится мелкозернистой. Соответственно, свойства металла гораздо благоприятны по сравнению с первыми двумя участками.

Нормализация — процедура специального нагрева металла, до температуры достаточной для смены структуры металла. Данная процедура необходима для повышения механических свойств. Нагрев происходит до 900 градусов по цельсию.

Участок 4

Участок характеризует его температура, которая находится на отметках от 700 до 900 градусов по цельсию. А так же, свой групно -зернистой структурой. Которая характеризует участок с номером 4 плохим по механическим свойствам. Данный участок хуже чем участок №3. Ширина участка от 0.5 до 1.2 мм. Название — участок неполной перекристаллизации.

Участок 5

Участок старения или рекристаллизации. Характерная температура данного участка — 400 — 700 градусов цельсии. В случае, если металл до сварки подвергался деформации на холодную, то после сварки этот участок имеет заниженные прочностные свойства ударной вязкости. А если не подвергался деформации, то изменений не происходит.

Участок 6

Температура участка варьируется от 200 до 450 градусов цельсии. Является зоной перехода от околошовной зоны к основному металлу. Особых изменений в структуре не наблюдается. Однако, при сварке низкоуглеродистых сталей, после остывания, металл приобретает повышенные прочностные свойства, но снижается пластичность.

Pereosnastka.ru

- Основные мероприятия по уменьшению деформаций и напряжений при сварке

- К

- атегория:

- Деформации при сварке

- Основные мероприятия по уменьшению деформаций и напряжений при сварке

При сварке изделий невозможно полностью избежать остаточных деформаций. При всестороннем защемлении свариваемого изделия можно лишь свести деформации изделия к концу охлаждения к минимальной величине.

Рис. 1. Деформации в плоскости сварных соединений: 1 — форма соединения до сварки, 2 — после сварки

Всестороннее защемление при сварке изделия практически осуществить трудно, поэтому такой способ борьбы со сварочными деформациями почти не применяют.

Используются только такие способы, которые позволяют получать сварные изделия с минимальными остаточными деформациями.

Некоторые способы борьбы с деформациями изделия приводят к возрастанию внутренних напряжений, например, закрепление свариваемых деталей перед сваркой.

https://www.youtube.com/watch?v=yww-vPMWEAA

Для борьбы со сварочными деформациями применяются конструктивные и технологические способы. К конструктивным способам относятся:

1. Уменьшение количества сварных швов и их сечения, что снижает количество вводимого при сварке тепла.

Рис. 2. Деформации вне плоскости сварных!соединений:

Рис. 3. Влияние симметричных швов на деформации: 1, 2, 3, 4 — порядок наложения швов

Поэтому минимальная деформация конструкции будет при наименьших протяженности и сечении швов, например резервуары изготовляют в настоящее время нз больших листов или из предварительно собранных в заводских условиях полос и карт.

2. Симметричное расположение швов для уравновешивания деформаций.

3. Симметричное расположение ребер жесткости.

Забор из сетки рабицы своими руками.

4. Минимальное использование накладок и косынок.

5. Применение стыковых соединений.

К технологическим способам относятся:

1. Рациональная технология сборки и сварки, которая включает правильный выбор вида и режима сварки, а также правильную последовательность наложения швов. Например, при ручной сварке деформация вдвое больше, чем при автоматической.

Соединения без скоса кромок дают меньшие деформации, чем соединения с разделкой кромок. Соединения с двусторонним скосом кромок образуют меньшие деформации, чем соединения с односторонним скосом.

Рис. 4. Сборка на прихватках:а — жесткие прихватки, б, в — эластичные прихватки

Величина деформации зависит от способа сборки и прихватки Детали собираются с жестким креплением, не допускающим какого-либо смещения одной детали относительно другой или с эластичным, допускающим смещение деталей.

Жесткое крепление деталей осуществляется сварочными прихватками в отдельных местах шва (рис. 4, а) или жесткими сборочно-сварочными приспособлениями. Сборка с эластичным креплением производится специальными пластинами, временно прихватываемыми к деталям на некотором расстоянии от оси шва (рис.

4, б, в). Жесткая сборка приводит к меньшей конечной деформации по сравнению с эластичной.

На величину конечных деформаций влияет последовательность наложения швов. Например, наименьшая стрела прогиба узла, показанного на рис. 5, будет при такой последовательности выполнения швов: сначала — поперечный шов, затем — продольный и после него — поперечный вертикальный.

2. Жесткие закрепления деталей. Собранное изделие полностью сваривается, если закреплено на фундаменте, плите или приспособлении, которые имеют жесткость, в несколько раз большую по сравнению с сварным изделием. После сварки и полного охлаждения изделия зажимы удаляются.

После освобождения изделия деформация будет меньше, чем при сварке в свободном состоянии. Закреплением можно снизить сварочные деформации на Ю—30% в зависимости от ряда условий.

Этот способ дает наибольший эффект при сварке балок малой высоты и наименьший — при сварке высоких балок (1000 мм и более).

Закрепление рекомендуется при сварке плоских листов для предотвращения угловых деформаций. Листы можно прижимать вблизи шва, например, электромагнитными прижимами. Чем тоньше свариваемые листы, тем целесообразнее их закрепление, с тем чтобы избежать также и выпучивания.

Рис. 5. Правильная последовательность сварки узла:1 — продольный шов. 2, 3 — поперечные швы

Рис. 6. Обратный выгиб элемента тавра:а — сборка тавра с обратным выгибом, б — форма тавра после сварки

Полностью устранить деформации закреплением невозможно, так как при освобождении от зажима сварное изделие продолжает деформироваться за счет силы, сконцентрированной на участке металла с пластической деформацией.

Околошовная зона и трещины

Сварщики часто встречаются с проблемой возникновения трещин в околошовной зоне. Такие трещины могут быть как горячими так и холодными. Трещины в зоне термического влияния являются дефектом сварного соединения. Что бы была возможность снизить вероятность образования данного дефекта, необходимо понимать причины и знать определенные меры предотвращения.

Трещины внутренние и наружные в околошовной зоне

Холодные трещины в околошовной зоне

Во-первых, нужно понимать, что холодные трещины — те, которые образуются при низких температурах основного металла. На пример во время остывания. Образуются они по причине недостатка или полного отсутствия структурных зерен в определенной области находящейся в зоне термического влияния.

Для того, что бы избежать образования таких трещин, необходимо постепенно и максимально плавно охлаждать деталь. Как правило, после сварки, деталь подогревают и постепенно снижают ёё температуру до температуру окружающей среды.

Горячие трещины в околошовной зоне

Горячие трещины возникают непосредственно во время сварки. Причиной этого является работа со среднелегированными сталями. Связанно это непосредственно с составом стали.

Что бы предотвратить появление горячих трещин в околошовной зоне, следует прибегнуть к предварительному подогреву металла.

Заключение

В заключении обращу ваше внимание. Околошовная зона или зона термического влияния образуется во всех случаях сварки. Единственное, может отличаться размеры околошовной зоны при работе разными видами сварки.

Дорогие коллеги, кому статья была полезной, не забывайте делиться ею в социальных сетях с помощью кнопок ниже, так вы поможете нам рассказать о Территории сварки другим сварщикам. Спасибо за понимание!

Большая Рнциклопедия Нефти Рё Газа

- Cтраница 1

- Твердость околошовной зоны за пределами приграничного участка определяют по Виккерсу, по Роквеллу и по Бринеллю шариком диаметром 2 5 мм. [1]

- Твердость околошовной Р·РѕРЅС‹ Р·Р° пределами приграничного участка определяют РїРѕ Виккерсу ( ГОСТ 2999 — 75), РїРѕ Р РѕРє-веллу ( ГОСТ 9013 — 59) Рё РїРѕ Бринеллю ( ГОСТ 9012 — 59) шариком диаметром 2 5 РјРј. [2]

- С увеличением погонной энергии твердость околошовной зоны уменьшается, а размер аустенитного зерна на участке перегрева увеличивается. [3]

РЈ труб РёР· стали 1РҐ8Р’Р¤ твердость околошовной Р·РѕРЅС‹ сварных стыков, выполненных электродами РГЛ-4, составляет после термической обработки ( отпуск РїСЂРё 780 РЎ РІ течение 4 С‡) РќР’ 180 — 220; микроструктура металла шва Рё околошовной Р·РѕРЅС‹ — сорбитная. Пределы прочности РїСЂРё растяжении РѕСЃРЅРѕРІРЅРѕРіРѕ металла Рё металла сварных стыков труб примерно одинаковы. [5]

Характерным приближенные показателем свариваемости стали является твердость околошовной зоны.

Если твердость не превышает 300 единиц по Бринеллю, значит, сварку такой стали можно вести без подогрева.

При большей величине твердости требуется предварительный подогрев основного металла. [7]

После сварки для снятия напряжений Рё снижения твердости околошовной Р·РѕРЅС‹, особенно РїСЂРё сварке электродами РёР· стали РћРҐ14Рђ, рекомендуется заваренные детали подвергать отпуску РїСЂРё температуре 650 — 710 РЎ СЃ охлаждением деталей РЅР° РІРѕР·РґСѓС…Рµ. [8]

Режим, подобранный при помощи этой таблицы, обеспечивает необходимое тепловложение в металл и твердость околошовной зоны и шва ке более 300 НВ, в связи с чем исключается надобность термообработки после сварки. [10]

При однослойной наплавке чугунным электродом со специальным покрытием наплавленный металл имеет невысокую твердость, однако твердость околошовных зон несколько повышена.

При многослойных наплавках твердость околошовных зон снижается, что обеспечивает удовлетворительную обрабатываемость их резанием.

Наиболее слабой частью сварного соединения, выполненного чугунными электродами со специальным покрытием, является околошовная зона, прочность металла которой приблизительно составляет 70 % прочности основного металла детали. [11]

После этого из брусков изготовляют образцы и определяют ударную вязкость, критическую температуру хрупкости ( см.

§ 29), величину зерна, структуру и твердость околошовной зоны.

Указанные показатели позволяют судить о свариваемости испытываемой стали. [13]

При однослойной наплавке чугунным электродом со специальным покрытием наплавленный металл имеет невысокую твердость, однако твердость околошовных зон несколько повышена.

При многослойных наплавках твердость околошовных зон снижается, что обеспечивает удовлетворительную обрабатываемость их резанием.

Наиболее слабой частью сварного соединения, выполненного чугунными электродами со специальным покрытием, является околошовная зона, прочность металла которой приблизительно составляет 70 % прочности основного металла детали. [14]

Чем больше толщина свариваемого металла или меньше погонная энергия сварки, тем интенсивнее отводится тепло РёР· Р·РѕРЅС‹ нагрева металла, вследствие этого ширина околошовной Р·РѕРЅС‹ уменьшается, Р° твердость металла возрастает. Предварительный подогрев изделия уменьшает твердость околошовной Р·РѕРЅС‹ Рё шва. Вместе СЃ тем предварительный подогрев, Р° также повышение РїРѕРіРѕРЅРЅРѕР№ энергии сварки или уменьшение толщины свариваемого металла способствуют укрупнению структуры шва Рё околошовной Р·РѕРЅС‹ Рё увеличению ширины участка перегрева. Рто может привести Рє ухудшению пластичности Рё ударной вязкости металла шва Рё околошовной Р·РѕРЅС‹. [15]

Страницы: 1 2