- 1. Технология плазменной резки

- 1.1 Принцип работы плазменной резки

- 1.2 Газы, используемые в плазменной резке

- 1.3 Раскрой разных видов металлов

- 2. Ручная плазменно-дуговая резка металлов

- 3. Автоматическая плазменная резка

- 4. Применение плазменной резки

- 5. Преимущества и недостатки плазменной резки

- Плазменная резка металла: принцип работы плазмореза

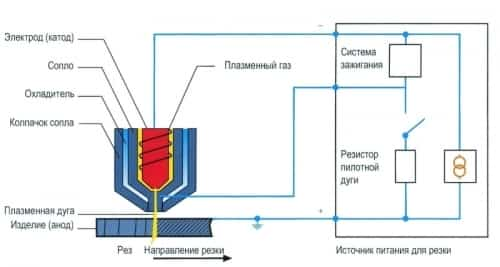

- Устройство плазмореза

- Источник электропитания

- Плазмотрон

- Компрессор

- Принцип работы

- Технология

- Резка плазменной струей

- Плазменно-дуговая резка

- Виды плазменной резки

- Видео

- Принцип работы воздушно-плазменной резки металла

- Принцип работы плазменного резака

- Конструкция и принцип работы плазмотрона с совмещенным соплом и каналом

- Типы плазмотронов

- Автомат: принцип работы

- Какие газы используются, их особенности

- Достоинства и недостатки плазменной резки

- Возможности плазменной резки

- Услуги по плазменной резке металла в Москве — МК Монтеко

- Преимущество предложения ООО «МК Монтеко»

- Услуги плазменной резки металла

- Технические характеристики резки с использованием Powermax 125

- Сравнение технологий резки

- Заказывайте детали и узлы с нашей комплектацией

Уважаемые друзья, в этой статье мы расскажем Вам всё о плазменной резке – как она работает, где применяется, что нужно для ее использования и каких результатов можно добиться, в чем основные преимущества плазменной резки и какие есть недостатки, и многое другое.

Вся статья написана на бытовом языке, без сложных технических терминов, и поэтому она доступна для понимания любому заинтересованному посетителю, в том числе, не связанному с металлообработкой.

1. Технология плазменной резки

1.1 Принцип работы плазменной резки

Начнем мы с краткой расшифровки такого слова «плазма». Итак…

Плазма – представляет собой ионизированный квазинейтральный газ, образующий нейтральные молекулы и заряженные частицы. Плазма возникает при нагреве квазинейтрального газа (например кислорода) до достаточно высокой температуры при его активной ионизации. За счёт подвижности частиц в газе, плазма имеет свойство проводить электрический ток.

Много непонятных слов? Не страшно! Это определение нужно только для понимания сути – нагреваем газ примерно до 10000 оС, создаем давление и ионизацию – получаем плазму. Далее переходим к определению плазменной резки.

Плазменная резка – это один из способов раскроя металла, при котором в качестве режущего инструмента выступает струя плазмы. Между электродом и соплом зажигается электрическая дуга, в сопло подается газ (воздух или кислород) в 6-8 атмосфер, при взаимодействии с электрической дугой газ нагревается до температуры 5000-30000 оС и превращается в плазменную струю.

Итак, сейчас, я думаю, у Вас должно уже появиться представление, относительно того, что есть плазменная резка. Если нет, то предлагаю Вам посмотреть материал, в котором подробно все рассказывается.

1.2 Газы, используемые в плазменной резке

Теперь давайте остановимся поподробнее на газах, используемых в плазменной резке.

Воздушно-плазменная резка

В данном случае, в качестве плазмообразующего газа используется воздух. Это, пожалуй, самый дешевый вариант плазменного раскроя.

Воздух подходит для резки почти всех видов металлов: чёрная сталь, нержавейка, медь, латунь и др.

Воздух дает средние показатели относительно качества и скорости раскроя и подходит для большинства пользователей плазменной резки. Подробнее об этой резки можно почитать здесь.

Кислородная плазменная резка

Кислород используется в более профессиональных системах плазменной резки, где необходимо получить наилучшее качество и наибольшую скорость раскроя. Говоря о качестве, мы имеем ввиду перпендикулярность реза и минимальное количество шлака (облоя) с нижней стороны вырезаемой детали.

Плазменная резка с использованием защитных газов

Данная технология используется в передовых профессиональных системах плазменного раскроя. Комплексы такого оборудования стоят от 5 до 12 млн. рублей.

В качестве режущего газа могут быть использованы: Кислород (О2), Азот (N2), Аргон (Ar) и воздух. Эти же газы могут использоваться как защитные, в определенных пропорциях.

Использование защитных газов позволяет приблизить плазменную резку толстых заготовок (до 50 мм) к качеству лазерной.

Наиболее часто используемые показатели плазменной резки:

| Толщина разрезаемого металла | 0,5-70 мм | Зависит от тока резки |

| Толщина плазменной струи | 0,5-2 мм | Зависит от толщины металла |

| Скорость плазменной резки | 250-10000 мм/мин | Зависит от тока резки и толщины металла |

| Давление газа | 5-12 Атм | Зависит от мощности источника плазмы |

| Ток плазменной резки | 20-800 A | Зависит от толщины металла |

1.3 Раскрой разных видов металлов

Плазменная резка подходит для раскроя почти всех металлов, но в отдельности для каждого вида металла существуют свои особенности. Рассмотрим наиболее востребованные металлы.

Плазменная резка стали

Существует много видов стали, мы не будем углубляться в марки и состав. Основное значение для плазменного раскроя имеет содержание в стали углерода – именно этот параметр определяет качество, которого получится добиться при плазменной резке.

Низкоуглеродистая сталь наиболее подходит для плазменного раскроя. Именно на неё ориентируются все производители источников плазмы создавая карты резки и табличные значения тока и скорости раскроя для разных толщин стали.

Высокоуглеродистая сталь (в том числе оцинкованная сталь) так же поддается плазменной резке, но тут для получения качественного реза нужна будет тонкая настройка оборудования и эксперименты с режимами раскроя.

Легированные стали так же можно резать плазмой (наиболее известная — нержавеющая сталь). Поскольку легированные стали используются в промышленности гораздо реже, табличных показателей для их раскроя производители аппаратов плазмы не предоставляют.

Но по опыту, можем сказать, что показатели отличаются от раскроя низкоуглеродистой стали, в ту или иную сторону, в пределах 20%.

Высоколегированную толстостенную сталь рекомендуют резать не воздухом, а смесью газов: азота, аргона и в некоторых случаях водорода, дабы не повредить её структуру вокруг реза.

Плазменная резка цветных металлов

При раскрое цветных металлов, таких как: алюминий, медь, титан, для получения качественного реза используют так же смесь газов: азота, аргона и водорода.

Это связано с высокой стоимостью цветных металлов – не стабильный раскрой может привести к существенным денежным потерям в виде испорченных заготовок.

Воздухом резать данные материалы тоже возможно, но как правило, в небольших объемах и со средним качеством кромки.

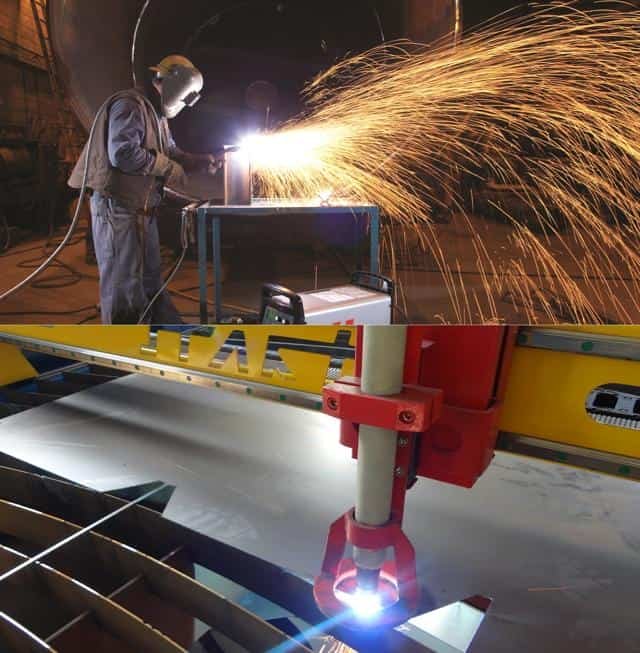

2. Ручная плазменно-дуговая резка металлов

- Основного аппарата, содержащего трансформатор и выпрямительную подстанцию.

- Силового кабеля питания.

- Шлангопакета, идущего от аппарата до плазменного пистолета. Шлангопакет содержит воздушный шланг и силовой кабель.

- Плазматрона (плазменного пистолета) – в нём происходит формирование плазмы.

Существует два основных способа ручного плазменного раскроя:

- Косвенная резка плазменной струей. Данный метод используют в основном для резки не

металлических материалов. Электрическая дуга, формирующая плазму, в этом случае загорается между электродом и соплом плазматрона. Разрезаемый материал в формировании плазмы не учувствует, а резка осуществляется вырывающейся из резака плазменной струей. - Прямая плазменно-дуговая резка. Это как раз наш случай, так как данный метод используется для резки металлов. Он используется как в ручной, так и в механизированной плазменной резке. Электрическая дуга загорается между электродом и разрезаемым металлом и совмещаясь со скоростным потоком воздуха образует плазму. Получаемая плазменная струя обладает такой мощностью, что буквально испаряет металл в процессе резки.

Ручная плазменно-дуговая резка на столько хорошо себя зарекомендовала, что применяется сейчас почти на всех предприятиях, имеющих цех металлообработки. Большое количество частников предлагают выездные услуги плазменной резки, т.к. ручные аппараты очень мобильны, их можно переносить в руках или на плечевом ремне.

Основные преимущества ручных плазменных аппаратов:

- Мобильность, портативность (ручные аппараты малой и средней мощности весят от 10 до 25 кг).

- Доступность использования (работают от 220 V, сила тока зависит от мощности аппарата).

- Универсальность (возможность резки всех видов металлов).

- Доступная цена (ручные аппараты плазменной резки российского производства стоят от 15000 до 70000 руб.

3. Автоматическая плазменная резка

С появлением ручной плазменной резки данную технологию начали использовать совместно со станками с ЧПУ (числовое программное управление). Использование станков ЧПУ совместно с плазменным резаком позволяет производить раскрой листового металла, круглых и профильных труб с высокой точностью (±0,25-0,35 мм) и скоростью (до 7 м/мин).

Наиболее распространена автоматическая плазменная резка листового металла. Плазменные аппараты средней мощности режут листовой металл до 30 мм на пробой. Более профессиональные и мощные аппараты могут разрезать листы до 70 мм с высоким качеством.

Один и тот же аппарат плазменной резки может использоваться как для ручной резки, так и для автоматического раскроя, за исключением плазмотронов, которые разделяются на ручные и механизированные.

Для раскроя с ЧПУ как правило используются более мощные плазменные аппараты, чем для ручной резки. Наиболее востребованы аппараты мощностью от 65 до 125 А, питание у которых происходит от 380 V.

Плазменная резка на станке с ЧПУ позволяет резать металл толщиной до 60 мм с высоким качеством.

4. Применение плазменной резки

В силу своей универсальности и доступности плазменная резка сегодня применяется почти на всех средних и крупных предприятиях, занимающихся металлообработкой.

С применением плазменной резки изготавливаются металлоконструкции и изделия: двери, ворота, калитки, заборы, художественные орнаменты, узоры и флюгера, вешалки, отводы вентиляции, сваи и другие металлоизделия.

Многие предприниматели строят бизнес на плазменной резке, имея у себя оборудование и принимая заказы на раскрой металла.

5. Преимущества и недостатки плазменной резки

Чтобы говорить о преимуществах плазменной резки и ее недостатках, нужно определиться с чем мы будем сравнивать. У плазменного раскроя есть три основных конкурента – газо-кислородная резка, лазерная резка и гидроабразивная резка. Каждый из четырех видов раскроя имеет свою специфику применения. Подробное сравнение мы привели в предыдущей статье, рекомендуем Вам с ней ознакомиться.

Здесь же мы распишем основные преимущества и недостатки плазменной резки с практической точки зрения предприятий, которые ее используют. Итак…

Преимущества плазменной резки

- Раскрой металла от 0,5 до 50 мм;

- Раскрой всех видов металлов (алюминий, медь, титан, нержавейка, сталь и т.д.);

- Точность плазменной резки 0,25-0,35 мм;

- Скорость раскроя тонких металлов до 7 м/мин, быстрый пробой металла;

- Мобильность ручных плазменных аппаратов;

- Высокая степень готовности деталей (минимальная очистка от шлака).

Недостатки плазменной резки

- Относительно высокая стоимость качественных плазменных аппаратов;

- Высокая стоимость расходных материалов (сопло, электрод, защитный экран);

- Наличие минимальной конусности реза;

Вот, в общем-то, все основные моменты, которые нужно знать, если Вы планируете использовать плазменную резку металлов в своих задачах.

По всем вопросам мы с радостью проконсультируем Вас по телефону 8 (800) 500-33-04!

Плазменная резка металла: принцип работы плазмореза

Плазменная резка осуществляется аппаратом под названием плазморез. Он создаёт поток высокотемпературного ионизированного воздуха (плазмы), который разрезает заготовку.

Нужна плазменная резка металла, рекомендуем компанию «НФЗМ».

Принцип плазменной резки основан на свойстве воздуха в состоянии ионизации становиться проводником электрического тока.

Плазморез создаёт в плазмотроне плазму (ионизированный воздух, разогретый до высокой температуры) и сварочную дугу, которые осуществляют раскрой материала.

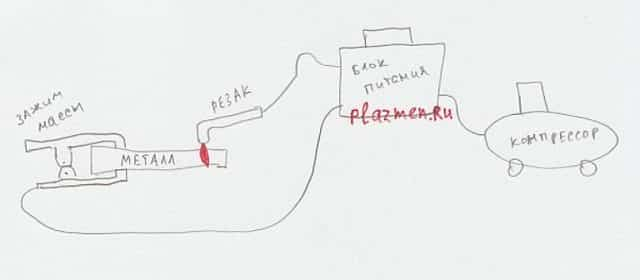

Устройство плазмореза

Плазморез состоит из нескольких блоков:

Устройство плазмореза. Плазменная резка осуществляется плазморезом, который состоит из нескольких блоков

Устройство плазмореза. Плазменная резка осуществляется плазморезом, который состоит из нескольких блоков

Источник электропитания

Источником электропитания может быть:

- трансформатор. Достоинством его является то, что он практически не чувствителен к перепадам напряжения электросети и позволяет резать заготовки большой толщины, а недостатком – значительный вес и низкий КПД;

- инвертор. Единственным его недостатком является то, что он не позволяет резать заготовки большой толщины. Достоинств много:

- при питании от него стабильно горит дуга;

- КПД на 30 % выше, чем у трансформатора;

- дешевле, экономичнее и легче трансформатора;

- его удобно использовать в труднодоступных местах.

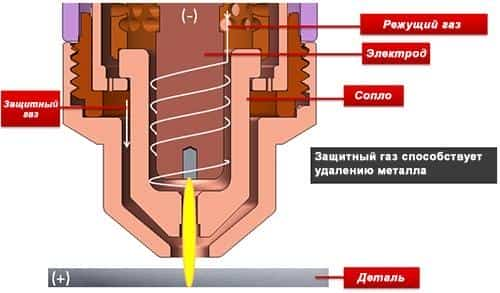

Плазмотрон

Плазмотрон – это плазменный резак, с помощью которого разрезается заготовка. Он является основным узлом плазмореза.

Конструкция и схема подключения плазмотрона

Конструкция и схема подключения плазмотрона

Конструкция плазмотрона состоит из следующих составляющих:

- электрод;

- сопло;

- охладитель;

- колпачок.

Узнайте больше об устройстве резака здесь.

Компрессор

Компрессор в плазморезе требуется для подачи воздуха. Он должен обеспечивать тангенциальную (или вихревую) подачу сжатого воздуха, которая обеспечит расположение катодного пятна плазменной дуги строго по центру электрода. Если этого не будет обеспечено, то возможны неприятные последствия:

- плазменная дуга будет гореть нестабильно;

- могут образоваться одновременно две дуги;

- плазмотрон может выйти из строя.

Принцип работы

Результат работы плазмотрона

Результат работы плазмотрона

Принцип действия плазмотрона заключается в следующем. Создаётся поток высокотемпературного ионизированного воздуха, электропроводность которого равна электропроводности разрезаемой заготовки (т.е. воздух перестаёт быть изолятором и становится проводником электрического тока).

Образуется электрическая дуга, которая локально разогревает обрабатываемую заготовку: металл плавится и появляется рез. Температура плазмы в этот момент достигает 25000 – 30000 °С. Появляющиеся на поверхности разрезаемой заготовки частички расплавленного металла будут сдуваться с нее потоком воздуха из сопла.

Технология

Технология плазменной резки металла вкратце может быть описана следующим образом. Плазменной обработке поддаются все виды металлов толщиой до 220 мм.

Эффект появляется после воспламенения плазмообразующего газа при образовании искры в контуре электрической дуги (между наконечником форсунки и неплавящимся электродом. От искры загорается поток газа, здесь же он ионизируется, превращаясь в управляемую плазму (с крайне высокой, 800 и даже 1500 м/с скоростью выхода).

В выходном отверстии, от сужения, происходит ускорение потока плазмообразующего носителя. Высокоскоростная плазменная струя позволяет получить температуру на выходе около 20 0000с. Узконаправленная струя в тысячи градусов буквально проплавляет материал в точечной области воздействия, нагрев вокруг места обработки незначительный.

Интересное: Подбор режимов плазменной резки для станков с ЧПУ

Плазменно-дуговой способ используется с замыканием обрабатываемой поверхности в проводящий контур. Другой вид резки (плазменной струей) — работает при наличии стороннего (косвенного) образования высокотемпературного компонента в рабочей схеме плазмотрона. Нарезаемый металл не включен в проводящий контур

Резка плазменной струей

Раскрой заготовок плазменной струей применяется для обработки материалов, не проводящих электрический ток. При резке этим методом дуга горит между формирующим наконечником плазмотрона и электродом, а сам разрезаемый объект в электрической цепи не участвует. Для разрезания заготовки используется струя плазмы.

Плазменно-дуговая резка

Плазменно-дуговой резке подвергаются токопроводящие материалы. При выполнении резки этим методом дуга горит между разрезаемой заготовкой и электродом, её столб совмещен со струей плазмы. Последняя образуется за счет поступления газа, его нагрева и ионизации.

Газ, продуваемый через сопло, обжимает дугу, придает ей проникающие свойства и обеспечивает интенсивное плазмообразование. Высокая температура газа создает высочайшую скорость истечения и увеличивает активное воздействие плазмы на плавящийся металл. Газ выдувает из зоны реза капли металла.

Для активизации процесса используется дуга постоянного тока прямой полярности.

Плазменно-дуговая резка применяется при:

- производстве деталей с прямолинейными и фигурными контурами;

- вырезании отверстий или проемов в металле;

- изготовлении заготовок для сварки, штамповки и механической обработки;

- обработке кромок поковок;

- резке труб, полос, прутков и профилей;

- обработке литья.

Виды плазменной резки

В зависимости от среды, существуют три вида плазменной резки:

- простой. Этот метод подразумевает использование только воздуха (или азота) и электрического тока;

- с защитным газом. Применяются два вида газа: плазмообразующий и защитный, который сохраняет зону реза от влияний окружающей среды. В результате повышается качество реза;

- с водой. В этом случае вода выполняет функцию, аналогичную защитному газу. Кроме того, она охлаждает компоненты плазмотрона и поглощает вредные выделения.

Основанная на указанных принципах плазменная резка обеспечивает не только высокопроизводительное производство, но и совершенно пожаробезопасное: применяемые в технологии материалы не огнеопасны.

Видео

- Посмотрите ролики, где наглядно объясняется, как происходит плазменная резка:

Принцип работы воздушно-плазменной резки металла

Воздушно-плазменная резка: на чем основан принцип осуществления. Плазма, производящая резку, является разогретым газом с высоким значением электропроводности. Его еще называют ионизованным. Генерируется плазма специальным дуговым элементом. Принято называть этот способ резки плазменным.

Обычная дуга сжимается плазмотроном. Ионизованный газ вдувается в нее, с помощью чего она может генерировать горячий воздух. Она способна производить обработку, при помощи повышенной температуры. Металл разрезается, плавясь при этом.

Осуществление обработки металла происходит благодаря, как плазменной дуге, так и струе. В первом варианте на металлическое изделие оказывается прямое воздействие, во втором — косвенное.

Наиболее распространенным и действенным является метод резки с помощью действия напрямую. Для материала, который не обладает электропроводностью (как правило это неметаллические изделия) применяют способ непрямого влияния.

При любом из вариантов разрезаемый материал не теряет агрегатного состояния и его конструкция слабо подвергается деформации.

Интересное: Подбор режимов плазменной резки для станков с ЧПУ

Принцип работы плазменного резака

Плазмотрон – это техническое устройство, которое образует электрический разряд между электродом (катодом) и поверхностью обрабатываемого изделия (анодом), это происходит в потоке газа который образует плазму.

Принцип работы устройства: для охлаждения применяется вода или газ, для получения плазмы используется плазмообразующий газ.

Поток входящего в камеру газа подвергается нагреванию до высоких температур после чего ионизируется, тем самым приобретает свойства плазмы. Плазмообразующий газ и охлаждающий подаются в различные каналы плазматрона.

При подаче питания между катодом и соплом образуется так называемый вспомогательный разряд, визуально её можно видеть как небольшой факел.

Основная (рабочая дуга) образуется при касании второстепенного разряда обрабатываемой поверхности, которая в данном случае выполняет роль анода (плюс).

Стабилизация разряда может осуществляться магнитным полем, водой либо газом, зачастую стабилизирующий газ является и плазмообразующим.

После этого можно проводить резку материала, нанесение покрытий, сварку, наплавку или даже добычу полезных ископаемых, путём разрушения горных пород.

Условно конструкцию плазмотрона можно представить как несколько основных элементов:

- изолятор;

- электрод;

- сопло;

- механизм для подвода плазмообразующего газа;

- дуговая камера.

Конструкция и принцип работы плазмотрона с совмещенным соплом и каналом

Особенностью плазмотрона, использующего воздушно-плазменную резку является совмещение канала и сопла. Воздух проходит через канал сопла наружу.

Принцип работы схож, при подаче электропитания промеж катодом и соплом образуется вспомогательный разряд. Воздух закрученный по спирали, стабилизирует и сжимает столб рабочего разряда.

Он же предотвращает соприкосновение электрической дуги стенок соплового канала.

Типы плазмотронов

Плазмотроны можно условно разделить на три глобальных типа

- электродуговые;

- высокочастотные;

- комбинированные.

Устройства работающие на основе электрической дуги оснащены одним катодом, который подключен к источнику питания постоянного тока. Для охлаждения применяют воду, которая находится в охладительных каналах.

Можно выделить следующие виды электродуговых аппаратов

- с прямой дугой;

- косвенной дугой (плазмотроны косвенного действия);

- с использованием электролитического электрода;

- вращающимися электродами;

- вращающейся дугой.

Автомат: принцип работы

Станок плазменной автоматической резки имеет:

- пульт управления,

- плазмотрон

- рабочий стол для заготовок.

Автомат для резки (Китай). Источник фото: ru.made-in-china.com

Автомат для резки (Китай). Источник фото: ru.made-in-china.com

На пульте управления происходит корректировка предварительно установленных программ, если резка отклоняется от установленных параметров. Для оперативного исправления в процессе работы и выбора оптимальных режимов резания.

Через установленный на рабочем столе лист, пропускается электрический ток. Между поверхностью листа и плазмотроном пробегает первичная электродуга. В которой сжатый воздух, разогревается до состояния плазмы. Первичная дуга скрывается в раскаленной ионизированной струе, которая и режет металла.

Резка начинается с середины или с края. Чем чаще происходит прерывание дуги и зажигание новой искры, тем меньше становится ресурс сопла и катода.

Грамотный оператор автоматической резки выбирает режимы резания по таблице и отталкиваясь от конкретных условий (толщина металла, диаметр сопла). Благодаря чему можно добиться значительного сокращения расходов.

По окончанию операции, автомат самостоятельно оповестит оператора, выключит и отведет плазмотрон от материала.

Интересное: Подбор режимов плазменной резки для станков с ЧПУ

Какие газы используются, их особенности

Плазменная резка металла представляет собой процесс проплавления и удаления расплава за счет теплоты, получаемой от плазменной дуги. Скорость и качество резки определяются плазмообразующей средой.

Также, плазмообразующая среда влияет на глубину газонасыщенного слоя и характер физико-химических процессов на кромках среза.

При обработке алюминия, меди и сплавов, изготовленных на их основе, используются следующие плазмообразующие газы:

- Сжатый воздух;

- Кислород;

- Азотно-кислородная смесь;

- Азот;

- Аргоно-водородная смесь.

Важно! Для некоторых марок металла недопустимо применение определенных плазмообразующих смесей (к примеру, для резки титана нельзя использовать смеси, содержащие в составе азот или водород).

Все газы, используемые при выполнении плазменной обработки, условно делятся на защитные и плазмообразующие.

В целях бытового назначения (толщина до 50 мм, сила тока дуги – менее 200 А) применяется сжатый воздух, который может использоваться как защитный, так и плазмообразующий газ, а в более сложных условиях промышленного назначения применяются другие газовые смеси, которые содержат кислород, азот, аргон, гелий или водород.

Достоинства и недостатки плазменной резки

Обработка металлов аппаратами или станками плазменной резки дает в работе целый ряд преимуществ.

- По сравнению с кислородной горелкой, плазморез обладает более высокой мощностью, и соответственно, производительностью, и по данному параметру уступает только лазерным установкам промышленного масштаба.

- Плазменная резка выгодна с экономической точки зрения при толщине металла до 60 мм. Для резки материалов с толщиной более 60 мм рекомендуется использовать кислородную резку.

- Современные плазморезы отличаются высокоточной и качественной обработкой металлов. Срез получается «чистый», с минимальной шириной, благодаря чему, практически не требует дополнительной шлифовки.

- Также, плазменно-дуговая обработка характеризуется универсальностью применения, безопасностью и низким уровнем загрязнения окружающей среды.

Из недостатков можно отметить скромную толщину среза (до 100 мм), а также невозможность одновременной работы двух плазморезов и соблюдение жестких требований к отклонениям от перпендикулярности среза.

Возможности плазменной резки

Сфера применения плазменной резки очень разнообразна, благодаря своей универсальности и диапазону обрабатываемых металлов и металлических сплавов. Автоматизированная и ручная плазменная резка материалов широко применяется на предприятиях и во многих отраслях промышленности для выполнения обработки:

- Труб;

- Листового металла;

- Чугуна;

- Стали (в т.ч. нержавеющей);

- Бетона;

- Отверстий;

- Фигурной и художественной резки.

Характеристики плазморезов позволяют выполнять обработку нержавеющей стали, что недоступно кислородным горелкам. Плазморезы практически незаменимы для обработки тонкой листовой стали.

Особого внимания заслуживают ручные устройства, которые отличаются компактными размерами и экономичным потреблением электроэнергии.

Технология плазменно-дуговой резки особенно ценится за выполнение чистого среза без «наплывов», что положительно влияет на скорость и точность выполнения работ, а также на производственные возможности предприятий.

Услуги по плазменной резке металла в Москве — МК Монтеко

1 / 3

Вариант раскроя листа толщиной 10 мм

2 / 3

В раскрое были даже очень мелкие пластины

3 / 3

Резка на водяном столе

В распоряжении технологов ООО «МК Монтеко» находится комплект современных технологий резки металла. В дополнение к оборудованию с традиционным абразивным и твердосплавным режущим инструментом компания использует высокопроизводительные станки плазменной резки стали, металла и металлопроката.

Дорогостоящая комплектация производства – мера вынужденная и обусловлена различными требованиями к одной и той же технологической операции.

Кроме того, при изготовлении металлоконструкций используется металлопрокат различных видов, и не все способы резки одинаково эффективны сразу и для листа, угловой стали, швеллера или трубы.

В случаях, когда в качестве заготовки используются труба, угловая сталь, швеллер, а также требуется чистый ровный срез, эффективнее использовать абразивные диски, дисковые и ленточные пилы.

Они прекрасно справляются с такими задачами, а оборудование для таких операций считается относительно простым в эксплуатации и обслуживании.

К сожалению, для раскроя больших объемов листового металла применение подобного оборудования не оправдано.

При выполнении таких заказов, если толщина металла не превышает 12-14 мм, широко применяется рубка листа на гильотинных ножницах. Она обеспечивает необходимую точность и хорошее качество среза, но имеет свои недостатки.

В первую очередь – это только прямолинейный рез с одной стороны, а значит, это многократное переворачивание и переустановка заготовки даже в простых случаях, когда контур состоит только из прямых линий. Более сложные детали с помощью рубки получить невозможно. Другим недостатком является быстрый износ дорогостоящих твердосплавных пластин ножниц.

Все вместе это послужило причиной приобретения на наше производство современного оборудования по плазменной резке стали, металла, изделий из металлопроката.

Преимущество предложения ООО «МК Монтеко»

Важным преимуществом предложения нашей компании является возможность комбинирования плазменной резки со сваркой и другими технологическими операциями по обработке металла.

Предприятие располагает оборудованием для рубки, резки, гибки и пробивки отверстий в листовом и фасонном прокате. В зависимости от задач заказчик может получить требуемый набор технологий для производства деталей и заголовок.

В этом случае клиент избавляется от транспортировки полуфабриката и получает готовые узлы на сборку.

Высокий коэффициент загрузки оборудования обеспечивает его рентабельность и, как следствие, привлекательные цены по обработке. Качество всех операций гарантируется соблюдением технологической дисциплины и применением современного оборудования. Выгода такого предложения очевидна, поскольку достигается экономия средств и времени.

Услуги плазменной резки металла

Оборудование для плазменной резки актуально применять в том случае, когда необходимо произвести заготовки и детали из листового проката толщиной не более 100 мм и линейными размерами XX и YY.

Компания «МК Монтеко» широко использует эту технологию в собственном производстве и предлагает услуги плазменной резки металла в Москве производителям металлопродукции, промпредприятиям, компаниям и физическим лицам.

Плазменная резка проводится на основании самых новых технических достижений. Роль режущего инструмента при плазменно-кислородной резке выполняет поток плазмы, образуемый из газа электрической дугой.

Моментальная расплавка металла в месте соприкосновения достигается за счет быстрого нагревания струи плазмы до 20 000 C°, ей характерна высокая скорость, именно поэтому металл и прожигается насквозь моментально. Расплавленные частицы металла убираются с объекта резки струей углекислого газа, тем самым охлаждая контур реза.

Воздушно-плазменная резка проводится быстро, за это время сама заготовка не успевает нагреться до высокой температуры.

Для фигурного раскроя металла мы используем у себя на производстве плазменный станок с рабочим пространством 6х2 метра и плазменным резаком Hypertherm Powermax125, с их помощью нам удается легко и качественно резать листы толщиной до 25мм. Это оборудование работает на сервоприводах, использование этой технологии позволяет уменьшить конусность и значительно повысить качество.

Технические характеристики резки с использованием Powermax 125

Максимальная толщина резки

| 25 мм |

| 57 мм |

Скорость резки (низкоуглеродистая сталь)

125А

| 6 мм | 5910 мм/мин | 7690 мм/мин |

| 8 мм | 4060 мм/мин | 5550 мм/мин |

| 10 мм | 2540 мм/мин | 3700 мм/мин |

| 12 мм | 2170 мм/мин | 2710 мм/мин |

| 16 мм | 1140 мм/мин | 1460 мм/мин |

| 20 мм | 940 мм/мин | 1030 мм/мин |

| 25 мм | 540 мм/мин | 760 мм/мин |

| 30 мм | 510 мм/мин | 610 мм/мин |

| 32 мм | 400 мм/мин | 600 мм/мин |

| 35 мм | 320 мм/мин | 450 мм/мин |

| 40 мм | 180 мм/мин | 210 мм/мин |

105А

| 6 мм | 4110 мм/мин | 4920 мм/мин |

| 8 мм | 3220 мм/мин | 3770 мм/мин |

| 10 мм | 2410 мм/мин | 2730 мм/мин |

| 12 мм | 1810 мм/мин | 1980 мм/мин |

| 16 мм | 1050 мм/мин | 1230 мм/мин |

| 20 мм | 780 мм/мин | 850 мм/мин |

| 25 мм | 490 мм/мин | 550 мм/мин |

| 30 мм | 420 мм/мин | 440 мм/мин |

| 32 мм | 370 мм/мин | 400 мм/мин |

65А

| 2 мм | 5930 мм/мин | 7015 мм/мин |

| 3 мм | 5150 мм/мин | 6080 мм/мин |

| 4 мм | 4370 мм/мин | 5145 мм/мин |

| 6 мм | 2815 мм/мин | 3275 мм/мин |

| 8 мм | 2080 мм/мин | 2235 мм/мин |

| 10 мм | 1520 мм/мин | 1490 мм/мин |

| 12 мм | 960 мм/мин | 1140 мм/мин |

| 16 мм | 656 мм/мин | 740 мм/мин |

| 20 мм | 355 мм/мин | 450 мм/мин |

| 25 мм | 215 мм/мин | 270 мм/мин |

45А

| 0,5 мм | 8890 мм/мин | 12510 мм/мин |

| 1 мм | 8890 мм/мин | 10760 мм/мин |

| 1,5 мм | 8040 мм/мин | 10160 мм/мин |

| 2 мм | 6565 мм/мин | 7770 мм/мин |

| 3 мм | 3725 мм/мин | 4890 мм/мин |

| 4 мм | 2250 мм/мин | 3550 мм/мин |

| 6 мм | 1265 мм/мин | 2050 мм/мин |

FineCut

| 0,5 мм | 4330 мм/мин |

| 0,6 мм | 4080 мм/мин |

| 0,8 мм | 4065 мм/мин |

| 1 мм | 4825 мм/мин |

| 1,5 мм | 4825 мм/мин |

| 2 мм | 4740 мм/мин |

| 3 мм | 3445 мм/мин |

| 4 мм | 1270 мм/мин |

- Скорость резки (нержавеющая сталь)

125А

| 6 мм | 5910 мм/мин | 7690 мм/мин |

| 8 мм | 4060 мм/мин | 5550 мм/мин |

| 10 мм | 2540 мм/мин | 3700 мм/мин |

| 12 мм | 2170 мм/мин | 2710 мм/мин |

| 16 мм | 1140 мм/мин | 1460 мм/мин |

| 20 мм | 940 мм/мин | 1030 мм/мин |

| 25 мм | 540 мм/мин | 760 мм/мин |

| 30 мм | 510 мм/мин | 610 мм/мин |

| 32 мм | 400 мм/мин | 600 мм/мин |

| 35 мм | 320 мм/мин | 450 мм/мин |

| 40 мм | 180 мм/мин | 210 мм/мин |

105А

| 6 мм | 5320 мм/мин | 5780 мм/мин |

| 8 мм | 3650 мм/мин | 3940 мм/мин |

| 10 мм | 2230 мм/мин | 2420 мм/мин |

| 12 мм | 1460 мм/мин | 1980 мм/мин |

| 16 мм | 1050 мм/мин | 950 мм/мин |

| 20 мм | 660 мм/мин | 730 мм/мин |

| 25 мм | 440 мм/мин | 520 мм/мин |

| 30 мм | 330 мм/мин | 450 мм/мин |

| 32 мм | 290 мм/мин | 420 мм/мин |

65А

| 2 мм | 7405 мм/мин | 9970 мм/мин |

| 3 мм | 6120 мм/мин | 8240 мм/мин |

| 4 мм | 4840 мм/мин | 6110 мм/мин |

| 6 мм | 2275 мм/мин | 2840 мм/мин |

| 8 мм | 1505 мм/мин | 1860 мм/мин |

| 10 мм | 1115 мм/мин | 1245 мм/мин |

| 12 мм | 720 мм/мин | 925 мм/мин |

| 16 мм | 465 мм/мин | 505 мм/мин |

| 20 мм | 320 мм/мин | 345 мм/мин |

45А

| 0,5 мм | 8890 мм/мин | 12510 мм/мин |

| 1 мм | 8890 мм/мин | 10760 мм/мин |

| 1,5 мм | 7825 мм/мин | 10160 мм/мин |

| 2 мм | 6095 мм/мин | 8615 мм/мин |

| 3 мм | 3585 мм/мин | 4405 мм/мин |

| 4 мм | 2185 мм/мин | 2565 мм/мин |

| 6 мм | 975 мм/мин | 1020 мм/мин |

FineCut

| 0,5 мм | 4825 мм/мин |

| 0,6 мм | 4825 мм/мин |

| 0,8 мм | 4825 мм/мин |

| 1 мм | 4825 мм/мин |

| 1,5 мм | 4825 мм/мин |

| 2 мм | 4550 мм/мин |

| 3 мм | 2335 мм/мин |

| 4 мм | 995 мм/мин |

Эффективная плазменная резка прямоугольных пластин без отверстий

Плазменная резка цена

Резка толстого металла плазмой

Предприятие, перед которым стоит задача по раскрою больших объемов листового металла, резке толстой полосы или квадрата, серийному производству деталей из листового проката, предпочтет воспользоваться услугами предприятия по плазменной резке стандартного и толстого металла в Москве. Для сравнения приводится таблица с характеристиками других технологий резки.

Сравнение технологий резки

| Высокая скорость |

| Качество среза |

| Любой тип металла или сплава |

| Толщина металла |

| Стойкость режущего инструмента |

| Количество отходов |

| Экономичность |

| Технологичность процесса, количество расходных материалов |

| Некритичность к чистоте поверхности |

| Возможность резки по криволинейному контуру |

| Резка металла со сложной поверхностью (например – двутавр) |

| Возможность сложного профиля разреза (например, конический разрез) |

| Возможность совмещения с другими операциями обработки металлов, например резка и снятие фаски и т.д. |

Привлекательность услуги точной и координатной плазменной резки увеличивается благодаря возможности компьютерного раскроя листа на заготовки. Современное оборудование – совсем не ручная плазменная резка металла, и оно оснащено компьютерными системами управления, позволяя получать из листа имеющегося размера максимальное количество деталей.

В результате, заказчик экономит заметные суммы на снижении расхода дорогостоящего листового металла. Особенно значимым такой эффект становится при работе с коррозионностойкими сталями. Применение газовой резки в таком случае невозможно, и плазменная резка остается единственным приемлемым вариантом для изготовления крупных и сложных заготовок.

Заказывайте детали и узлы с нашей комплектацией

В результате этого каждый наш клиент имеет возможность сэкономить ощутимую сумму за счет уменьшения отходов от дорогого листового металла, а особенно это актуально в случаях при взаимодействии с коррозионными сталями. Использовать газовую резку при производстве сложных и габаритных заготовок не всегда эффективно и возможно, остается лишь единственный экономически и технически доступный способ – плазменная резка.

Качество среза при плазменной резке металла во всех случаях хорошее, и наплывы, раковины, грат отсутствуют. Кромка не требует никакой дополнительной обработки и детали сразу могут идти на сварку или другие технологические операции.

Точность позиционирования у плазменного оборудования традиционно высокая, а в целом, при правильном расчете процесс плазменной резки позволяет легко получать детали с точностью, соответствующей ГОСТ 23118-99 («Строительные металлоконструкции.

Общие технические условия»).

Позвоните и закажите плазменно-дуговую резку, сварку металла и другие работы в «МК Монтеко»!

Некоторые выполненные нами проекты в этой области