- Гибка металла в москве на заказ

- Виды гибки листового металла

- Ручная гибка металла

- Механическая гибка металла

- Виды гибки металла, реализуемые на нашем производстве

- Преимущества гибки металла

- Как правильно отправить развертки

- Чертежи

- Спецификация

- ЦЕНЫ НА ГИБКУ МЕТАЛЛА В МОСКВЕ

- Гибка листового металла — методы и советы по проектированию [часть 1] — Блог Станкофф.RU

- Гибка П-образных деталей

Гибка металла – специальный метод изменения формы предварительной заготовки. Деформацию металла осуществляют без выборки материала, которая подразумевает проведение резки или электросварки металлических изделий.

С помощью гибки металла можно придать любую форму заготовке, пользуясь специальным оборудованием или осуществляя процедуру вручную. При проведении подобного вида воздействия на лист из металлического материала происходит:

- растяжение слоев, которые находятся снаружи;

- сжатие внутренних слоев заготовки.

Таким образом, удается добиться перегиба одной из сторон заготовки на нужный угол по отношению к другой. Применение изогнутых деталей широкое, они востребованы практически в любой сфере и области, которая использует конструкции из металлов и различных сплавов.

Гибка металла встречается при изготовлении:

- автомобильных элементов;

- мебельных конструкций;

- дверных конструкций;

- промышленных деталей.

Процедуру используют в авиации, судостроении, электронике. Также она востребована в строительной сфере. Для сгибания металла потребуется много силы, особенно когда речь заходит об изменении формы изделий большой толщины.

Несмотря на кажущуюся простоту, технология довольно сложная. Она требует ответственного подхода и определенного опыта.

При выполнении гибки металла необходимо учитывать ряд принципов, среди которых особого внимания требуют следующие.

- Минимальный радиус сгиба должен быть больше толщины заготовки. Только так удастся предупредить образование на поверхности металла трещин и разрывов, что позволит своевременно прекратить процедуру и принять меры по устранению дефекта.

- При выполнении работ в домашних условиях рекомендуется сгибать тонкостенные листы, толщина которых не превышает 3-10 мм. Объясняется это тем, что гибка толстых листов требует задействования профессионального дорогостоящего оборудования.

- Перед проведением работ необходимо провести расчет развертки будущего изделия, учесть припуски, а также длину рабочей поверхности. Она не должна превышать 4 метра, иначе не получится добиться точного результата.

- В качестве материала для изделия, которое впоследствии планируется деформировать, рекомендуется отдавать предпочтение пластичным сплавам. Отличным вариантом станут железные листы или элементы, в составе которых присутствуют примеси углерода. Посмотреть марки таких сталей можно в специальной таблице.

- Нагревание повышает коэффициент пластичности – это физическое явление. Иногда посредством нагрева удастся добиться нужного угла изгиба без механического повреждения. Повышение температуры позволит избежать трещин на поверхности металла.

- Для проведения работ можно использовать различные инструменты, начиная от тисков для зажима листа до специального станка, на котором осуществляется основной этап. Они помогут сделать гибку ровно и учесть припуски.

Гибка листового металла требует силы и терпения, так как процедура проходит медленно из-за необходимости отслеживания состояния поверхности материала.

Сгибание металла проводится несколькими способами, каждый из которых заслуживает отдельного рассмотрения. Применение определенной технологии позволяет добиться нужного результата в короткие сроки и избежать сильной деформации материала.

Является наиболее простым и популярным видом гибки. При выполнении работ происходит сжатие внутренних поверхностей металла. Достигается это за счет воздействия на внешние слои.

При этом последние растягиваются, что приводит к образованию сгиба под нужным углом. Этот метод также известен, как свободная гибка металлических заготовок.

Особенность – простота конструкции оборудования, которое используют для проведения процедуры. Оно состоит из:

- матрицы, действующей на лист в процессе сгибания материала;

- стенок, подпирающих лист во время работы.

Между стенками и листом предусмотрен воздушный зазор для предотвращения сильных деформаций изделий.

Используют для создания П-образных деталей. С ее помощью удается ускорить производство элементов, что не позволяет двухпереходная гибка. При этом удается повысить точность получаемых изделий.

Процедура гибки подразумевает задействование пуансона, работа которого приводит к изгибу элемента. Для выправления детали требуется калибровка заготовки, при которой происходит дополнительное перераспределение напряжений.

Это позволяет сделать пружинение детали незначительным. Способ востребован при работе с деталями небольшой толщины.

Такой вид гибки проводят с помощью двух видов оборудования:

В зависимости от того, какую форму необходимо придать изделию, меняют конструкцию и типы станков.

Радиусная гибка популярна во многих сферах. Ее используют для изготовления различных металлических конструкций.

Результат такой металлообработки дает возможность получить сложную конфигурацию без использования сварочных устройств и накладки швов. Таким образом, прочностные свойства конструкции сохраняются, и ее внешний вид не портится сваркой.

Технология гибки встречается при изготовлении козырьков, разнообразных коробов, специальных профилей, навесных фасадов и других конструкций, которые используются в быту и промышленности.

Преимущество способа в том, что его можно выполнить самостоятельно без использования профессионального оборудования.

Этот вариант гибки металла позволяет образовывать сложные фигуры. При этом для создания конструкции можно задействовать как один элемент, так и несколько. Процедура осуществляется посредством использования специального оборудования. Также ее называют фасеточной. Дополнительно выделяют гибку в виде конуса, фигурную технологию сгиба и другие варианты.

В процессе строительства дома, дачи или других сооружений возникает необходимость в обустройстве различных конструкций и изделий.

Например, при изготовлении водостоков, каркасов из металла, козырьков требуется придать плоской заготовке, которую представляет собой лист металла, необходимую форму.

Существует несколько вариантов, как можно согнуть металлический лист своими руками.

Листогиб – специальное оборудование, посредством использования которого удается придать алюминиевому или железному листу нужную конфигурацию. При желании агрегат можно сделать самостоятельно. Для этого необходимо подготовить:

- станину;

- балку, предназначенную для создания прижимного усилия;

- балку для организации поворота;

- обжимную балку;

- оцинкованные ножи;

- приемный лоток, материалом для изготовления которого служит дерево или металл.

При создании станка стоит обращать внимание, что управляться устройство будет за счет мускульной силы.

Поэтому приспособление предназначено только для тонколистового металла, толщина которого не выходит за пределы 2 мм.

Чтобы сделать основание для станка, потребуется задействовать профильный металлопрокат в небольшом количестве. Достаточно запастись швеллером или металлической балкой с поперечным сечением в виде двутавра.

Во время сборки необходимо учесть требуемые параметры жесткости конструкции, иначе оборудование не справится с поставленной задачей и быстро выйдет из строя.

Кроме того, от показателя жесткости зависит, насколько качественной будет обработка. Прижимное устройство изготавливают из стальных плит. Самодельный станок дает возможность гнуть профильный прокат.

Отличным вариантом станет выбор швеллера №12. Для сборки конструкции можно задействовать щипцы и клещи.

Чтобы отрезать согнутую деталь, потребуется роликовый нож. Специалисты рекомендуют использовать несколько вариантов лезвий для гибочного устройства. Так, помимо роликового можно задействовать сабельный нержавеющий нож. Элементы работают только с тонкостенным материалом, это тоже нужно учитывать.

При выборе ножа рекомендуется отдать предпочтение изделиям известных производителей, кто уже не первый год занимается поставками подобного оборудования. Объясняется это тем, что для изготовления лезвий используют инструментальные стали. Популярные компании не жалеют материал, добиваясь нужного качества элемента.

Если нет возможности собрать листогиб или приобрести специальное оборудование, можно попробовать согнуть сталь другим способом. Для этого совсем не обязательно тратиться на приобретение прессов или других агрегатов. Простой вариант обработки металла – использование уголка из металла и киянки.

Заготовку, которую планируется деформировать, помещают на край уголка. Затем выдвигают часть листа, которую нужно согнуть. С помощью молотка посредством точных ударов придают желаемый изгиб.

Сразу стоит отметить, что такая техника не даст высокой точности обработки даже в том случае, если за работу возьмется профессионал, который будет соблюдать все тонкости проведения процедуры.

Для достижения более качественного результата можно использовать автомобильный домкрат. С его помощью можно эффективно гнуть арматуру, а также тонкие стальные листы. При желании домкрат способен согнуть толстостенные заготовки и даже трубы, что говорит о высокой прочности устройства.

Чтобы согнуть изделие посредством домкрата, потребуется следующее.

- Поместить заготовку на выдвижную штангу, которая подводится снизу.

- Упереть ее в штыри, зафиксированные сверху. Между штырями будет перемещаться штанга домкрата.

- Приступить к гибке. Штанга будет выгибать листовую металлическую деталь или трубу, придавая изделиям нужную форму.

Успешность гибки сталей зависит от показателя их пластичности. В случае с малопластичными материалами процедура усложняется. Причина – явление пружинения, которое подразумевает несоответствие формы готовой детали требованиям чертежа. Данное явление – основная проблема, с которой сталкиваются все, кто решил прибегнуть к гибке металла.

Суть пружинения заключается в упругом действии металлического листа или другой заготовки сразу после того, как происходит снятие нагрузки. Результатом такого явления становится искаженная форма изделия. Иногда угол пружинения доходит до высоких отметок, что неприятно. Ликвидировать явление можно посредством использования следующих приемов.

- Компенсация угла за счет изменения параметров рабочей части оборудования. Метод эффективен, но только в том случае, если известна марка металлического листа, а также основные характеристики изделия. Особенно важно обращать внимание на предел временного сопротивления, от которого зависит показатель пружинения конструкции. Процедура довольна проста в применении: если угол деформации составляет, например, 100, то кромку пресса увеличивают на этот показатель.

- Изменение основного профиля, предусмотренного в матрице. За счет таких действий удается добиться сгиба заготовки по всей длине зоны, в которой происходит деформация, посредством рабочего инструмента. Дополнительно в матрице предусматривают специальные выемки.

- Повышение показателя пластичности заготовки. Для этого металл подвергают обжигу при высокой температуре. Стоит учитывать, что вид стали зависит от температурного режима для обжига, поэтому рекомендуется заранее уточнить состав и марку изделия.

- Проведение гибки в нагретом состоянии. В этом случае пластические характеристики металла улучшаются, что позволяет избавиться от эффекта пружинения и добиться нужного угла сгиба.

Относительно последнего варианта стоит отметить, что технологический процесс потребует дополнительной очистки поверхности рабочей детали. Также нужно будет постоянно очищать поверхность матрицы, на которой будет скапливаться окалина.

Гибка листового металла – сложная процедура, которая позволяет добиться нужной формы металлического листа и при этом избежать деформации, которую обеспечивает сварка. Чтобы получить нужную конфигурацию заготовки, следует учесть особенности материала и предусмотреть варианты, которые помогут избежать образования трещин или возникновения эффекта пружинения.

Подробнее смотрите далее.

Гибка металла в москве на заказ

Услуги гибки листового металла по цене от 9 рублей

Оставьте свои контакты, И мы свяжемся с Вами в ближайшее время

ГИБКА ЛИСТОВОГО МЕТАЛЛА

Несмотря на широчайший ассортимент различных современных материалов и множество способов их обработки, лидирующую позицию по — прежнему занимают изделия, изготовленные из металла. В связи с этим услуги гибки листового металла пользуются неизменным спросом. Процесс обработки металлических заготовок перед гибкой разделяют на три вида:

- Панорамная деформация. В этом случае металл деформируют поступательным движением машины, натягивая верхней траверсой. Для проведения работ используются панорамировочные станки и гибочные установки.

- Завивка. Программируемое станочное оборудование продвигает верхнюю траверсу, выполняющую сгиб, особым типом панорамного хода. Такое оборудование не только направляют траверсу, но и устанавливают необходимый радиус.

- Штамповка. Название говорит само за себя. В процессе задействуются прессовочные аппараты: двухполозные горизонтальные, вертикальные с усиленным, или простым приводом.

Наши специалисты придерживаются следующей технологии подготовки к гибке металла:

- На начальном этапе специалисты определяются с точками и углами сгиба, размерами и сложностью необходимого металлоизделия;

- Исходя из необходимых размеров, перед гибкой металлический лист подвергается лазерной резке;

- Затем происходит зажим листа;

- На последнем этапе происходит уже непосредственно сама гибка;

Процесс гибки листового металла проходит в три этапа:

- Упругое натяжение.

- Нейтральное состояние.

- Пластичное натяжение.

Ровные прямые заготовки чаще всего подвергают холодной обработке, с отсутствием нагрева. С применением нагрева разрабатывают детали, имеющие толщину от 12 до 16 мм и высокоуглеродистые стали, монопластичные металлы и титан.

Необходимо учесть, что для ограниченно пластичных металлов и сплавов, крайне важно принимать в расчет расположение внутренних волокон.

В случае совпадения направления волокна металла с направлением перемещения оси заготовки, подлежащей сгибу, повреждение в процессе изготовления маловероятно.

В связи с вышеуказанным, для недопущения выбраковки изделий, принято учитывать следующие аспекты:

- Направление волокон материала, подлежащего обработке;

- Допустимый уровень деформирования, в зависимости от толщины заготовки;

- Показатели текучести металла;

- Допустимые расхождения с формой заданного конечного изделия.

При верном расчете всех параметров наличие брака сводится к минимуму.

Виды гибки листового металла

Принято различать два варианта гибки листового металла:

Ручная гибка металла

Данный вид гибки металла при помощи молотка (киянки) и фиксирующих тисков, когда речь идет о листовом металле. Такой способ в основном актуален для домашних условий, или ограниченных производств с незначительными объемами производимых изделий.

Механическая гибка металла

Применяется в условиях производства на высокотехнологичном оборудовании. Для работ с металлом используют станки, листогибочные прессы и вальцовочное оборудование.

Гибку металла принято классифицировать на четыре типа:

- Угловая, или V-образная;

- Угловая, или П-образная;

- Многоугловая;

- Радиусная.

Виды гибки металла, реализуемые на нашем производстве

Наши производственные мощности позволяют производить следующие разновидности гибки листового металла:

Плющ

Угол

П-образный профиль

Z-образный профиль

Ступенчатый профиль

Произвольный профиль

П-образный профиль 2

П-образный профиль 3

ПАЗ

Технология гибки листового металла широко применяется, так как с ее помощью можно не применять штампы. Как итог, изделия получается бесшовным, полностью цельным, и с полным учетом всех сгибов, размеров и углов. В промышленных масштабах отказ от сварных швов является крайне важным плюсом, так как их отсутствие улучшает качество и эстетические свойства металлоизделия.

Наш листогибочный станок прекрасно справляется с любыми задачами по гибке металла. Наши специалисты могут осуществлять гибку металлических уголков, швеллеров, коробов, полок и полочек, профилей и других металлоизделий, таких как реклманые металлические стенды, фасадные кассеты, корпуса из различных металлов и т.д…

Преимущества гибки металла

- Отсутствие сварных швов, что улучшает качество и эстетический вид изделия;

- Достаточно быстрый способ изготовления металлоизделий;

- Сохранения физического и химического состава металла;

- Автоматизированное управление;

- Показатели прочности и долговечности продукции выше из-за отсутствия теплового воздействия на металл;

Специалисты нашей фирмы предлагают услуги гибки металла на заказ в Москве с гарантией высокого качества и выполнения работы строго в срок. Наш листогибочный станок позволяет производить металлоизделия без дефектов и лишних швов.

Наши спецалисты помогут Вам рассчитать стоимость работ, которая включает в себя ряд факторов, такие как сложность чертежа, толщина материала, габариты, срочность выполнения и т.д… Вы также можете получить онлайн-консультацию по оформлению заявки через сервис Jivosite в правом нижнем углу.

Мы производим гибку металлических швеллеров, уголков, профилей, кронштейнов, планок, полок, корпусов и различных деталей.

Гибка металлических полочек на заказ

Гибка промышленных металлоизделий

Изготовление фасадных металлических кассет

Лазерная резка и гибка металлоизделий для производства

Изготовление металлических струбцин

Посмотреть еще изделия…

Схема нашей с вами работы происходит в 4 действия:

Постановка задачи

Вы присылаете чертеж, либо обсуждаем с вами задачу устно

Расчет стоимости

Вы получаете расчет с учетом оптимизации производства и цены

Проверка материалов и старт

Наши специалисты проверят чертеж на соответствие поставленным задачам и начнут работу

Начинаем работать

Заключаем договор и выполняем работу в железно установленные сроки

К основным преимуществам оформления заказа в нашей компании следует относить:

- Экономию в расходовании материала.

- Качество и эстетическая составляющая полученного изделия.

- Повышенная прочность металла, ввиду целостности и отсутствия мест стыковки.

- Сохранение первоначальной структуры материала, благодаря чему возрастает его износостойкость.

Компания «Металик» оказывает услуги по гибке металла в Москве и Мытищах. Мы готовы выполнить заказы любого уровня сложности в кратчайшие сроки со скидкой от 9 рублей. Узнать цену гибки листового металла в Москве и московской области, вы можете оставив заявку на нашем сайте, или связавшись с нами по телефону.

Для гибки листового металла Вам нужно отправить развертки в DXF — формате и спецификацию. Для гибки, сварки нужно отправить подробные чертежи, где имеются радиусы гибов.

Как правильно отправить развертки

- Форматы DWG или DXF, состоящие из векторных примитивов – линий и дуг.

- Замкнутость контуров;

- Цветовой оттенок, масса и тип — «По слою»;

- Масштаб модели DXF — 1 к 1.

- В DXF не имеется спрятанных разрывов, точек, 2-йных линий, коротких штрихов.

Будьте внимательны с 2-йными спрятанными линиями: резка металла произойдет дважды, вследствие чего цена соответственно увеличится в 2 раза. Это очень распространенная ошибка при неверном конвертировании.

- Отсутствие в DXF объектов, которые не подлежат резке (3D-полилинии, эллипсы, OLE-объекты и т.д…).

- Контур DXF не содержит различных точек или каких-либо линий, которые не входят в основной контур;

- Развертка любого изделия выполняется в отдельном файле DXF.

- Наименование файла DXF должно соответствовать имени детали. Желательно в названии файла указывать материал и кол-во (например-194201 Панель 2_Ст3_1мм_1шт).

Это значительно ускорит процесс формирования КП и защитит от ошибок.

Чертежи

Чтобы у наших специалистов не возникло лишних вопросов, мы просим соблюдать следующие условия:

- Вы можете прислать чертежи в любом читаемом виде — отсканированные или нарисованные.

- Они должны быть удобочитаемы и нести в себе всю необходимую технич. информацию: кол-во видов, требования и выбранный материал.

Спецификация

Спецификацию надо отправить в файле с расширением doc/docx (Microsoft Word) или xls/xlsx (Microsoft Excel). В ней должно быть название детали, выбранный материал, необходимая толщина и количество изделий. Будьте внимательны с качеством присылаемой документации, так как некачественные чертежи и тд… могут привести к браку продукции.

Размер H Max ограничивается прижимами матрицы (болтовые скрепления). Коэффициент нейтрального слоя — 0.5.

| S, мм | Радиус гиба, мм | Min h, мм | Max H, мм |

| 1 | 2,3 | 12 | 50 |

| 1.5 | 2,3 | 13 | 50 |

| 2 | 2,3 | 14 | 50 |

| 3 | 3,3 | 22 | 50 |

| S, мм | Радиус гиба, мм | Max «L» гиба, мм | Угол | Min полка |

| 0.5-1 | 2,3 | 3000 | 90 | 9 |

| 1.5-2.5 | 3,3; 3,8 | 3000 | 90 | 9 |

| 3 | 2,3 | 3000 | 90 | 17 |

| 4 | 5 | 3000 | 90 | 26 |

ЦЕНЫ НА ГИБКУ МЕТАЛЛА В МОСКВЕ

Цены на гибку металла, приведенные ниже — примерные, стоимость указана за 1 гиб. Точная цена рассчитывается на каждый заказ в отдельности.

| Цены на гибку листового металла (алюминий, нержавеющая сталь, черные металлы, оцинкованная сталь, медь и т.д…) | Толщина, мм | До 50 гибов | 51-100 гибов | 101-500 гибов | 501-999 гибов | От 1000 гибов |

| Длина заготовки: до 500 мм | 1 | 17 руб. | 15 руб. | 13 руб. | 11 руб. | 9 руб. |

| 1.5 | 18 руб. | 16 руб. | 14 руб. | 12 руб. | 10 руб. | |

| 2 | 19 руб. | 17 руб. | 15 руб. | 13 руб. | 11 руб. | |

| 3 | 22 руб. | 19 руб. | 17 руб. | 15 руб. | 13 руб. | |

| 4 | 105 руб. | 94 руб. | 83 руб. | 74 руб. | 65 руб. | |

| Материал: алюминий, нержавеющая сталь, оцинковка, черные металлы | Толщина, мм | До 50 гибов | 51-100 гибов | 101-500 гибов | 501-999 гибов | От 1000 гибов |

| Длина заготовки: от 500 до 1500 мм | 1 | 25 руб. | 22 руб. | 19 руб. | 17 руб. | 15 руб. |

| 1.5 | 31 руб. | 27 руб. | 24 руб. | 20 руб. | 19 руб. | |

| 2 | 37 руб. | 32 руб. | 28 руб. | 24 руб. | 21 руб. | |

| 3 | 47 руб. | 41 руб. | 37 руб. | 32 руб. | 28 руб. | |

| 4 | 121 руб. | 108 руб. | 95 руб. | 85 руб. | 76 руб. | |

| Материал: алюминий, нержавеющая сталь, оцинковка, черные металлы | Толщина, мм | До 50 гибов | 51-100 гибов | 101-500 гибов | 501-999 гибов | От 1000 гибов |

| Длина заготовки: от 1500 до 3000 мм | 1 | 87 руб. | 77 руб. | 69 руб. | 61 руб. | 55 руб. |

| 1.5 | 91 руб. | 80 руб. | 72 руб. | 63 руб. | 56 руб. | |

| 2 | 94 руб. | 83 руб. | 74 руб. | 65 руб. | 57 руб. | |

| 3 | 118 руб. | 105 руб. | 94 руб. | 83 руб. | 74 руб. | |

| 4 | 161 руб. | 143 руб. | 127 руб. | 113 руб. | 100 руб. |

Стоимость работ в таблице указана за 1 гиб с учетом НДС.

Минимальная цена на заказ – от 5000 рублей, имеется возможность срочного выполнения гибки металлоизделий в день оформления заявки. При крупных заказах предусмотрена система скидок.

Лучше всего предоставлять чертежи в формате DWG или DXF. В случае, если это невозможно, наши специалисты помогут вам их создать.

Гибка листового металла — методы и советы по проектированию [часть 1] — Блог Станкофф.RU

Гибка — одна из наиболее распространенных операций по изготовлению листового металла. Этот метод, также известен как прессование, отбортовка, гибка штампа, фальцовка и окантовка, этот метод используется для деформации материала до угловой формы.

Это достигается за счет приложения силы к заготовке. Сила должна превышать предел текучести материала для достижения пластической деформации. Только так можно получить стойкий результат в виде изгиба.

Какие методы гибки наиболее распространены? Как пружинистость влияет на изгиб? Что такое k-фактор? Как рассчитать допуск на изгиб?

Все эти вопросы обсуждаются в этом посте вместе с некоторыми советами по гибке.

Существует довольно много различных методов гибки. У каждого есть свои преимущества. Обычно возникает дилемма между стремлением к точности или простоте, в то время как последняя находит все большее применение. Более простые методы более гибкие и, что наиболее важно, для получения результата требуется меньше различных инструментов.

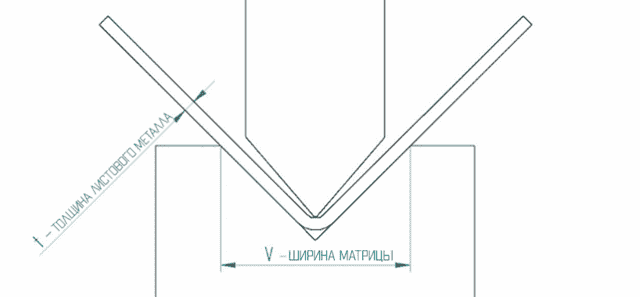

V-образная гибка является наиболее распространенным методом гибки с использованием пуансона и штампа. Она имеет три подгруппы — гибка на основе или нижняя гибка, «свободная» или «воздушная» гибка и чеканка. На воздушную гибку и гибку на основе приходится около 90% всех операций гибки.

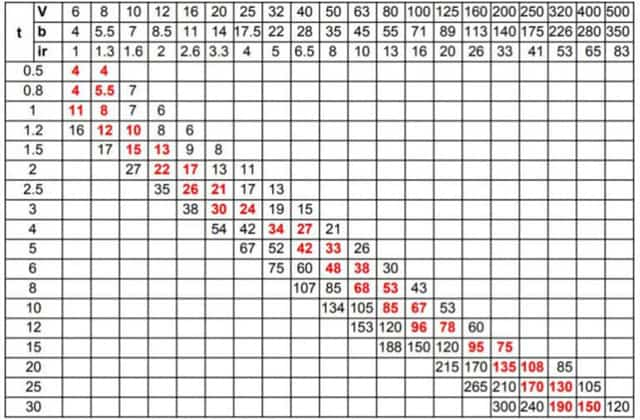

Приведенная ниже таблица поможет вам определить минимальную длину фланца b (мм) и внутренний радиус ir (мм) в зависимости от толщины материала t (мм). Вы также можете увидеть ширину матрицы V (мм), которая необходима для таких характеристик.

Для каждой операции нужен определенный тоннаж на метр. Это также показано в таблице. Вы можете видеть, что более толстые материалы и меньшие внутренние радиусы требуют большей силы или тоннажа.

Выделенные параметры являются рекомендуемыми спецификациями для гибки металла.

График силы изгиба

Допустим, у меня есть лист толщиной 2 мм, и я хочу его согнуть. Для простоты я также использую внутренний радиус 2 мм. Теперь я вижу, что минимальная длина фланца для такого изгиба составляет 8,5 мм, поэтому я должен учитывать это при проектировании.

Требуемая ширина матрицы составляет 12 мм, а тоннаж на метр — 22. Самая низкая общая производительность стенда составляет около 100 тонн. Линия гибки моей заготовки составляет 3 м, поэтому общая необходимая сила составляет 3 * 22 = 66 тонн.

Таким образом, даже простой верстак, с достаточным количеством места, чтобы согнуть 3-метровые листы, подойдет.

Тем не менее, нужно помнить об одном. Эта таблица применима к конструкционным сталям с пределом текучести около 400 МПа. Если вы хотите согнуть алюминий , значение тоннажа можно разделить на 2, так как для этого требуется меньше усилий. С нержавеющей сталью происходит обратное — требуемое усилие в 1,7 раза больше, чем указано в этой таблице.

При нижнем прессовании, пуансон прижимает металлический лист к поверхности матрицы, поэтому угол матрицы определяет конечный угол заготовки. Внутренний радиус скошенного листа зависит от радиуса матрицы.

По мере сжатия внутренней линии требуется все большее усилие для дальнейшего манипулирования ею. Нижнее прессование позволяет приложить это усилие, так как конечный угол задан заранее. Возможность приложить большее усилие уменьшает пружинящий эффект и обеспечивает хорошую точность.

Разница углов учитывает эффект пружинящего отката

При нижнем прессовании важным этапом является расчет отверстия V-образной матрицы.

| Ширина проема V (мм) | ||||

| Метод / Толщина (мм) | 0,5…2,6 | 2,7…8 | 8,1…10 | Более 10 |

| Нижнее прессование | 6т | 8т | 10т | 12т |

| Свободная гибка | 12…15т | |||

| Чеканка | 5т |

Экспериментально доказано, что внутренний радиус составляет около 1/6 ширины проема, что означает, что уравнение выглядит следующим образом: ir = V/6.

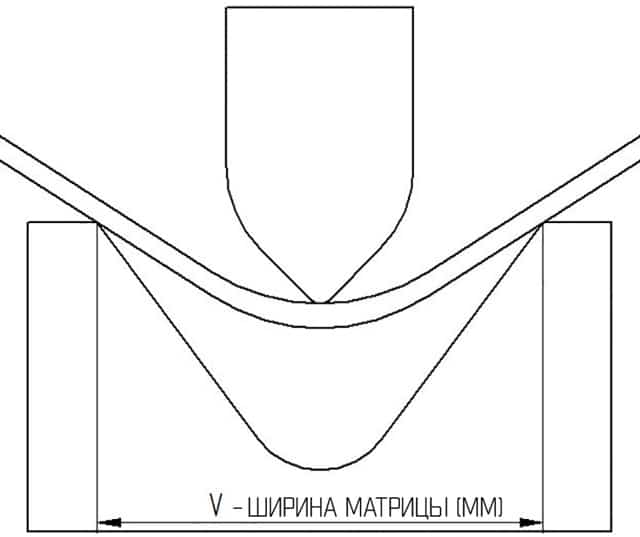

Частичная гибка, или воздушная гибка, получила свое название от того факта, что обрабатываемая деталь фактически не касается деталей инструмента полностью. При частичном гибе заготовка опирается на 2 точки, и пуансон толкает изгиб. По-прежнему обычно выполняется на листогибочном прессе, но при этом нет фактической необходимости в боковом штампе.

Воздушная гибка дает большую гибкость. Допустим, у вас есть матрица и пуансон на 90°. С помощью этого метода вы можете получить результат от 90 до 180 градусов.

Хотя этот метод менее точен, чем штамповка или чеканка, в его простоте и заключается его прелесть.

В случае, если нагрузка ослабнет, и упругая отдача материала приведет к неправильному углу, его легко отрегулировать, просто приложив еще немного давления.

Конечно, это результат меньшей точности по сравнению с нижним прессованием. В то же время большим преимуществом частичной гибки является то, что для гибки под другим углом не требуется переналадка инструмента.

Раньше чеканка монет была гораздо более распространена. Это был практически единственный способ получить точные результаты. Сегодня техника настолько хорошо контролируема и точна, что такие методы больше не используются.

Чеканка при гибке дает точные результаты. Например, если вы хотите получить угол в 45 градусов, вам понадобятся пуансон и матрица с точно таким же углом. Не о чем беспокоиться.

Почему? Потому что штамп проникает в лист, вдавливая углубление в заготовку. Это, наряду с большим усилием (примерно в 5-8 раз больше, чем при частичной гибке), гарантирует высокую точность. Проникающий эффект также обеспечивает очень маленький внутренний радиус изгиба.

U-образная гибка в принципе очень похожа на V-образную. Есть матрица и пуансон, на этот раз они имеют U-образную форму, что приводит к аналогичному изгибу. Это очень простой способ, например, гибки стальных U-образных каналов, но он не так распространен, поскольку такие профили также можно производить с использованием других, более гибких методов.

Ступенчатая гибка — это, по сути, многократная V-гибка. Этот метод, также называемый гибовкой вразбежку, использует множество последовательных V-образных изгибов для получения большого радиуса заготовки. Окончательное качество зависит от количества изгибов и шага между ними. Чем их больше, тем более гладким будет результат.

Валковая гибка используется для изготовления труб или конусов различной формы. При необходимости может также использоваться для изгибов с большим радиусом. В зависимости от мощности машины и количества рулонов можно выполнять один или несколько изгибов одновременно.

При этом используются два приводных ролика и третий регулируемый. Этот ролик движется за счет сил трения. Если деталь необходимо согнуть с обоих концов, а также в средней части, требуется дополнительная операция. Это делается на гидравлическом прессе или листогибочном станке. В противном случае края детали получатся плоскими.

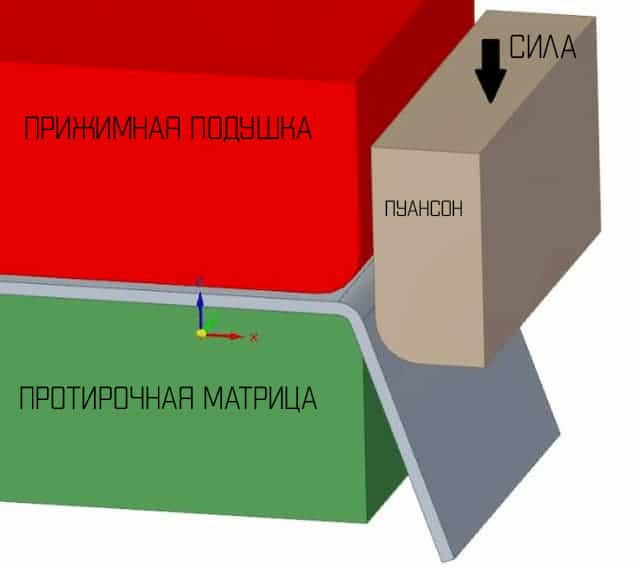

При гибке с вытеснением листовой металл зажимается между прижимной подушкой и штампом для протирания. Форма штампа для протирки, расположенного внизу, определяет угол получаемого изгиба.

После того, как металлический лист был надежно зажат, перфоратор опускается на свисающий конец металлического листа, заставляя его соответствовать углу протирочной матрицы.

Конечным результатом обычно является чеканка металлического листа вокруг протирочного штампа.

Другой способ — ротационная гибка, она имеет большое преимущество перед гибкой вытеснением или V-образной гибкой — она не царапает поверхность материала.

На самом деле, существуют специальные полимерные инструменты, позволяющие избежать каких-либо следов от инструмента, не говоря уже о царапинах.

Ротационные гибочные станки также могут сгибать более острые углы, чем 90 градусов. Это очень помогает с общими углами.

Наиболее распространенный метод — с двумя валками, но есть также варианты с одним валком. Этот метод также подходит для производства U-образных каналов с близко расположенными фланцами, так как он более гибкий, чем другие методы.

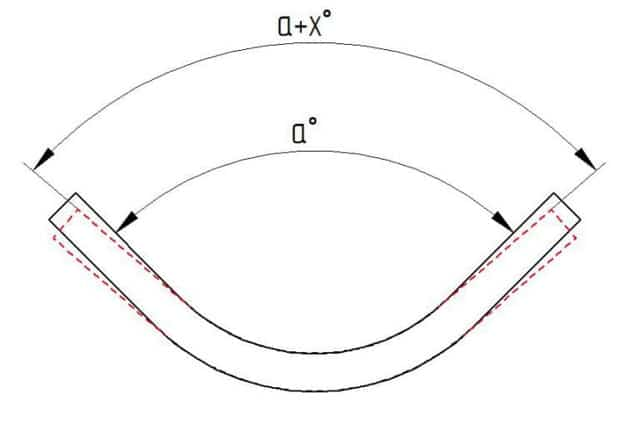

При сгибании заготовка естественным образом немного отскакивает после подъема груза. Следовательно, эту величину необходимо компенсировать при изгибе. Заготовка изгибается под необходимым углом, поэтому после упругого возврата она принимает желаемую форму.

Еще один момент, о котором следует помнить, — радиус изгиба. Чем больше внутренний радиус, тем больше пружинящей эффект. Острый пуансон дает маленький радиус и снимает пружинящий эффект.

Почему происходит пружинение? При сгибании деталей сгиб делится на два слоя разделяющей их линией — нейтральной линией. С каждой стороны происходят разные физические процессы.

«Внутри» материал сжимается, «снаружи» — вытягивается. Каждый тип металла имеет разные значения нагрузок, которые они могут воспринимать при сжатии или растяжении.

И прочность материала на сжатие намного превосходит прочность на разрыв.

В результате, на внутренней стороне труднее достичь постоянной деформации. Это означает, что сжатый слой не деформируется окончательно и пытается восстановить свою прежнюю форму после снятия нагрузки.

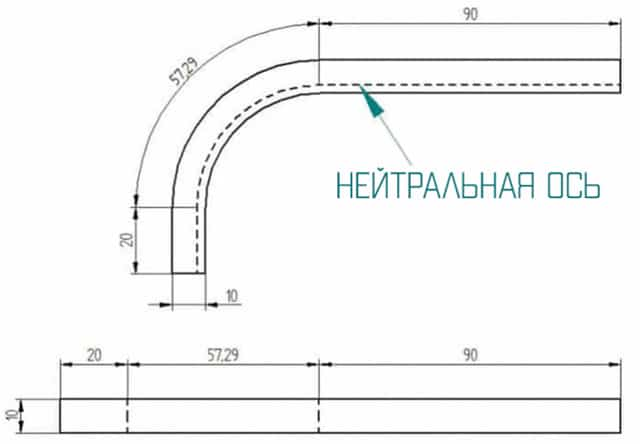

Если вы проектируете гнутые детали из листового металла в программе CAD, которая имеет специальную среду для работы с листовым металлом, используйте ее. Она существует не просто так. При выполнении изгибов она учитывает спецификации материалов. Вся эта информация необходима при изготовлении плоского шаблона для лазерной резки.

Длина дуги нейтральной оси должна использоваться для расчета развертки.

Если вам понравилась статья, то ставьте лайк, делитесь ею со своими друзьями и оставляйте комментарии!

Гибка П-образных деталей

Гибка П-образных деталей за один переход по сравнению с двухперехоной предпочтительнее при изготовлении большой партии деталей, несмотря на необходимость применения более сложного и менее стойкого штампа. Производительность ее и точность получаемых деталей выше.

| Наиболее простым процессом является гибка в штампе с прямоугольными рабочими поверхностями пуансона и матрицы (рис. 3, а). Рис 3. Схемы П-образной гибки в штампе |

В процессе гибки участок под пуансоном изгибается, и для его выправления требуется калибровка заготовки в конце хода пуансона.

При калибровке происходит также перераспределение напряжений в согнутых участках заготовки и поэтому пружинение детали становится незначительным; оно может быть компенсировано небольшим под нутрением боковых плоскостей пуансона на угол 1 —2°.

Однако калибровка требует в несколько раз большего усилия по сравнению с усилием гибки, и при холодной гибке детали получаются сильно наклепанными. Этот способ рекомендуется применять при гибке сравнительно тонкостенных неответственных деталей.

Чтобы избежать калибровки, применяют штамп с нижним прижимом, работающим под действием пружин или пневматического цилиндра (рис. 3, б).

Для компенсации пружинения полок детали в пуансоне поднутряют боковые плоскости на угол 2—3° и боковой зазор устанавливают равным или несколько меньшим толщины заготовки. Указанный прием эффективен при Rв= (0,8÷1.2)h. Если же Rв = (1,25÷2.

0)h, то выполняют по радиусу нижнюю поверхность пуансона и верхнюю поверхность прижима (рис. 3, в).

При гибке деталей с большим радиусом закругления Rв> 2h и деталей с углами, меньшими 90°, применяют штампы со специальными перегибающими устройствами, которые выполняют в виде поворотных сухарей, рычажного и клинового типа.

В штампах для П-образной гибки закругления на пуансоне выполняют равными внутреннему закруглению детали, а наружные утлы матрицы скругляют или скашивают для облегчения затягивания заготовки в паз матрицы. Радиус закруглений матрицы принимают Rм= (2÷4) h.

Усилие определяют по уравнению

P=KбFσв+ Q, (11)

где Q — усилие прижима, которое принимают равным (0,1÷0,3) Р; Kб — коэффициент (табл. 7).

Таблица 7. Значения коэффициента Kб

| 2h | 3h | 4h | 5h | 6h | 8h | 10h | |

| 0,2 | 0,63 | 0.53 | 0.47 | 0,42 | 0,39 | 0,34 | 0,30 |

| 0,5 | 0,90 | 0,81 | 0,76 | 0,72 | 0,68 | 0,61 | 0.55 |

| Конструкция производственного штампа для двухпереходной П-образной гибки показана на рис. 4. За первый переход сгибаются концы заготовки и формуются карманы, а за второй переход осуществляется гибка внутренних углов детали. Заготовку устанавливают в штампе при обоих переходах по среднему отверстию и прижимают к пуансону посредством ползушки, перемещаемой поворотом эксцентрикового валика посредством рукоятки. Такое крепление заготовки предупреждает ее падение (заготовка ставится на ребро) и служит прижимом. Для возможности размещения прижимных устройств продольные оси пуансонов смещены относительно друг друга. Пуансоны обоих переходов имеют поднутренные боко вые плоскости. Рис. 4. Штамп для двухпереходной П-образной гибки |