Во время сварки происходит расплавление и частичное испарение электродного материала. Расплавленный металл и шлак переходят на деталь главным образом в виде капель.

В зависимости от их размеров и длины дуги перенос электродного металла может осуществляться без замыкания или с замыканием дугового промежутка.

Для современных режимов сварки толстопокрытыми электродами более характерен первый вид переноса.

Перенос без замыканий дугового промежутка.

В формировании и отрыве капель при переносе без замыканий дугового промежутка главную роль играют сила тяжести, сила поверхностного натяжения капель расплавленного металла и сила давления газов, образующихся при расплавлении металла электрода. Характер переноса и размеры капель зависят в основном от силы давления газа.

Процесс расплавления электрода сопровождается интенсивным растворением кислорода, поступающего в капли из окружающей газовой среды и шлака. Это способствует выгоранию углерода с образованием практически нерастворяющегося в металле газа — окиси углерода.

По подсчетам из одного кубического сантиметра расплавленного электродного металла при сварке толстопокрытыми электродами выделяется 20—70 см3, а при сварке непокрытыми электродами 60—110 см3 окиси углерода.

Количество выделяющегося газа увеличивается за счет паров металла.

Газ, включая и пар, во время расплавления непокрытых электродов выделяется частично непосредственно через поверхность капель, частично собирается в виде пузырьков внутри капель.

При выделении газа непосредственно через поверхность капель без образования пузырьков создаются реактивные силы, действующие на поверхность капель. Эти силы препятствуют; отрыву капель и обусловливают их подвижность на конце электрода, увеличивающуюся с увеличением содержания углерода в электроде.

Слой шлака на каплях при сварке толстопокрытыми электродами затрудняет выделение газа непосредственно через поверхность и способствует этим уменьшению подвижности капель. Большую роль играют пузырьки газа внутри капель. Давление газа в пузырьках, наряду с силой тяжести, способствует отрыву капли.

При взрывах пузырьков капли электродного металла приобретают большую скорость и отбрасываются к детали.

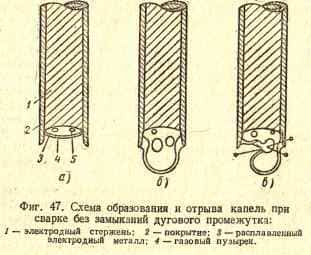

На фиг. 47 изображены составленные автором схемы развития пузырьков и отрыва капли при сварке в нижнем положении на умеренных силах тока. Пузырьки газа зарождаются обычно у границы расплавления электрода (фиг. 47, а).

Зародившись, они быстро растут за счет поступления в их полости новых порций окиси углерода и пара. Одновременно пузырьки поднимаются вверх, вследствие меньшего удельного веса газа по сравнению с металлом, и концентрируются вблизи границы расплавления (фиг. 47, б).

В некоторый момент газ прорывает тонкий слой жидкого металла и шлака. Происходит взрыв (фиг. 47, в), в результате которого от электрода отрывается крупная капля н образуется несколько мелких капель.

К моменту взрыва возникают новые пузырьки, которые затем также растут, взрываются и отрывают определенные порции металла и шлака.

Фиг.47.Схема образованияи отрыва капель при сварке без замыканий без дугового промежутка

Пузырьки газа могут зарождаться также на границе между металлом и шлаком. Эти пузырьки не достигают больших размеров. В результате их взрывов от сравнительно крупной капли расплавленного металла на конце электрода отрываются мелкие капли, размер которых составляет доли миллиметра.

Исследования показывают, что во время расплавления электрода одновременно образуются капли различных размеров. Весовое соотношение между ними зависит от количества образующегося газа, характера и скорости его выделения. Л это, в свою очередь, зависит от состава электродных стержней и покрытий, рода сварочного тока и полярности, силы тока.

Величина тока при этом оказывает наибольшее влияние. С увеличением тока увеличиваются температура расплавленного металла на конце электрода, скорость выделения газа, частота и интенсивность взрывов. Вследствие этого увеличивается число капель, образующихся за единицу времени, и уменьшается их размер.

Например, во время сварки на прямой полярноста постоянного тока электродами ОММ-5 диаметром 5 мм получены следующие данные. При силе тока в 160 а 83,9% электродного металла переходит на деталь в виде капель размером более 5 мм. Причем за 1 сек. таких капель образуется примерно 1 шт. При токе в 315 а максимальный размер капель не превышает 4 мм.

При этом 30—34% металла переходит на деталь в виде капель менее 1 мм. Таких капель образуется за секунду примерно 200—300 шт.

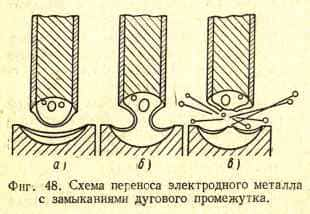

Фиг.48.Схема переноса электродного металла с замыканиями дугового промежутка

Фиг.49.Распределение электродного металла по поверхности свариваемого изделия

Перенос электродного металла с замыканиями дугового промежутка. При сварке короткой дугой на небольших токах перенос электродного металла происходит при замыкании дугового промежутка. В таких случаях образующаяся на конце электрода капля (фиг.

48, а) соприкасается с поверхностью сварочной ванны, и металл капли сливается с металлом ванны (фиг. 48, б). Под действием взрыва газов и паров мостик жидкого металла разрушается, значительная часть металла капли отделяется от электрода (фиг. 48, в).

Затем капля образуется снова, и процесс повторяется.

В зависимости от режимов сварки число замыканий дугового промежутка может составлять от 1—2 до 30—50 в сек. В периоды между замыканиями от крупной капли идет постоянный отрыв мелких капель за счет действия выделяющихся газов.

Перенос с замыканиями дугового промежутка играет наибольшую роль при сварке в потолочном положении. В этом случае для улучшения переноса сварка должна вестись на самой короткой дуге.

Разбрызгивание электродного металла.

Хорошо известно, что расплавленный электродный металл не весь переходит в шов: часть его в виде брызг вылетает из зоны сварки и составляет потери на разбрызгивание. Наличие таких потерь уменьшает производительность процесса сварки, увеличивает расход электродов, электроэнергии и требует дополнительного времени на очистку изделий от брызг.

Явление разбрызгивания представляет частный случай переноса металла в дуге. При взрывообразном выделении газа из расплавленного электродного металла капли металла приобретают сравнительно большие скорости и разлетаются в различных направлениях. Распределение капель по поверхности изделия соответствует графику, представленному на фиг. 49.

Прямая ей обозначает ширину сварочной ванны. Как видно, основная часть электродного металла распределяется вблизи от шва и попадает в сварочную ванну. Заштрихованная часть графика соответствует потерям на разбрызгивание.

Величина потерь зависит от состава электродных стержней и покрытий, рода, силы тока и его полярности, а также от других факторов, влияющих на процесс газовыделения при расплавлении электрода. Она зависит также от длины дуги, вида сварного соединения и техники выполнения сварки.

С увеличением тока и длины дуги потери сильно возрастают. Потери возрастают также при увеличении содержания углерода в электроде, например, за счет применения доменного ферромарганца вместо электропечного в покрытиях ОММ-5 и ЦМ-7.

Обычно величина потерь на разбрызгивание определяется совместно с потерями на угар. Средние значения общих потерь для различных марок электродов приведены в главе III. Потери на угар, как правило, составляют незначительную величину по сравнению с потерями на разбрызгивание.

Управление переносом электродного металла

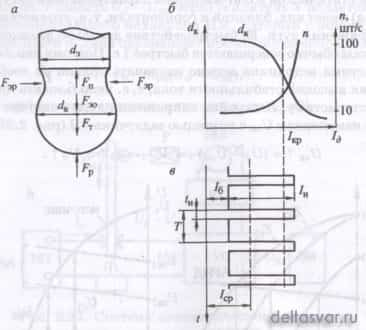

Механизм переноса электродного металла показан на рис. 2.29,а.

Рис. 2.29. Перенос электродного металла: а — силы, действующие на каплю; б — зависимость частоты переноса и размеров капли от силы тока; в — осциллограмма тока при импульсно-дуговой сварке

Капля расплавленного металла на электроде находится под действием нескольких сил. Сила тяжести FT направлена вниз, она зависит от диаметра капли dк. Сила реактивного давления Fр паров электродного металла отбрасывает каплю от ванны.

Сила поверхностного натяжения Fп стремится уменьшить поверхность капли и поэтому препятствует ее отделению.

Электродинамическая сила Fэ вызвана искривлением линий тока и пропорциональна квадрату силы тока, ее радиальная составляющая Fэк стремится пережать шейку капли, а осевая составляющая Fэо отбрасывает каплю к детали.

Проанализируем зависимость характера переноса без коротких замыканий от силы тока при сварке плавящимся электродом (рис. 2.29,б). При малом токе электродинамическая сила Fэ невелика, и капля переносится под действием силы тяжести FТ при достижении достаточно большого размера dк.

Такой крупнокапельный перенос, как правило, имеет нерегулярный характер, отрицательно влияет на устойчивость процесса сварки, приводит к плохому формированию шва.

При увеличении тока возрастает влияние электродинамической силы на перенос, что приводит к более раннему отрыву капли и, следовательно, снижению размеров капли. Перенос называется мелкокапельным, если dк < dэ.

При еще более значительном увеличении тока, активное пятно дуги охватывает не только торец, но и боковую поверхность электрода, которая также оплавляется. В результате конец электрода приобретает форму конуса, с вершины которого жидкий металл стекает мелкими частицами, образующими непрерывную струю.

При мелкокапельном и струйном процессе перенос становится направленным вдоль оси электрода в сторону детали, разбрызгивание уменьшается, а формирование шва улучшается, особенно в вертикальном и потолочном положении. Ток, характеризующий переход к струйному переносу, назван критическим Iкр.

Разработано несколько технологических приемов для улучшения характера переноса.

В тех случаях, когда нельзя увеличивать ток выше Iкр, можно обеспечить спокойный перенос крупных капель, переходя к обратной полярности дуги для уменьшения силы реактивного давления паров, используя электроды с основным или рутиловым покрытием.

Другая группа приемов обеспечивает снижение Iкр, с тем чтобы перенос имел струйный характер. С этой целью на поверхность электрода наносят поверхностно-активные вещества или добавляют кислород в защитные газы для снижения сил поверхностного натяжения.

Наконец, измельчению капель способствуют импульсные магнитные и механические воздействия, например, вибрация электрода. Ниже рассмотрены электротехнические приемы воздействия на перенос благодаря программному управлению силой сварочного тока с помощью источника.

Импульсно-дуговая сварка плавящимся электродом в аргоне выполняется при подаче мощных пиковых импульсов тока (рис. 2.29,в). В результате резкого возрастания электродинамической силы происходит сбрасывание капли с диаметром dк, существенно меньшим диаметра электрода dэ.

Ток импульса Iи для надежного сбрасывания капли вместе с базовым током Iб должен превышать критический ток Iкр. Базовый ток Iб назначается в зависимости от толщины свариваемого металла и положения шва в пространстве.

Частоту подачи импульсов fи = 1/Т и их длительность tи подбирают так, чтобы каждым импульсом сбрасывать одну каплю.

Управление переносом при наличии технологических коротких замыканий каплями на ванну, которые наблюдаются при сварке покрытыми электродами и механизированной сварке в углекислом газе, наталкивается на серьезные технические трудности.

В этом случае процесс плавления электрода имеет не столь регулярный характер, а капля, как правило, несоосна электроду, так что импульс тока может привести к выбрасыванию ее за пределы ванны.

С появлением быстродействующих силовых транзисторов возникла возможность управления процессом переноса, оптимально удовлетворяющего как требованиям снижения разбрызгивания, так и обеспечения устойчивости.

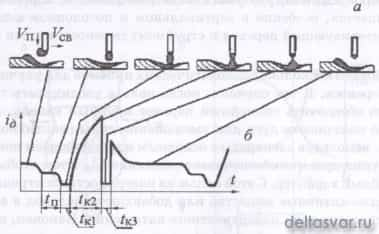

Рассмотрим поэтапно один из примеров такого процесса (рис. 2.30).

Рис. 2.30. Управление переносом электродного металла при сварке с технологическими короткими замыканиями: а — кинограмма процесса, б — осциллограмма тока

На стадии дугового разряда образуется крупная капля сбоку от оси электрода, а ванна давлением дуги оттесняется из-под электрода. В конце этой стадии предусмотрено снижение тока (пауза) на время tп = 3-4 мс, при этом реактивное давление паров на каплю снижается, а сама капля приближается к ванне.

В начале короткого замыкания в течение tк1 около 1 мс ток резко снижают, что гарантирует слияние капли с ванной, затем напряжение источника восстанавливают, что приводит к нарастанию тока короткого замыкания в течение tк2= 2-4 мс и перетеканию капли в ванну.

В конце стадии короткого замыкания в течение tк3 = 1 мс ток снова снижают, что обеспечивает разрыв перемычки между каплей и электродом без газодинамического удара. Вслед за этим напряжение источника восстанавливают или даже кратковременно повышают для надежного повторного зажигания дуги.

Такое управление переносом при сварке в углекислом газе позволяет существенно снизить разбрызгивание при высокой устойчивости процесса.

Дополнительный материал Перенос металла в сварочных дугах

При сварке перенос металла осуществляется, в основном, двумя формами.

1. перенос с короткими замыканиями (капля касается поверхности сварочной ванны до отделения от торца электрода, образуя короткое замыкание и погасание дуги). Обычно имеет место при низких режимах сварки (малом токе сварки и низком напряжении дуги (короткая дуга гарантирует касание капли поверхности ванны раньше своего отделения)).

В начале короткого замыкания, напряжение дуги резко падает (до уровня напряжения короткого замыкания) и остаётся низким до его окончания, в то время как ток короткого замыкания быстро повышается. Разогрев перемычки жидкого металла между торцом электрода и сварочной ванной (вызываемый проходящим высоким током короткого замыкания) способствует её разрыву.

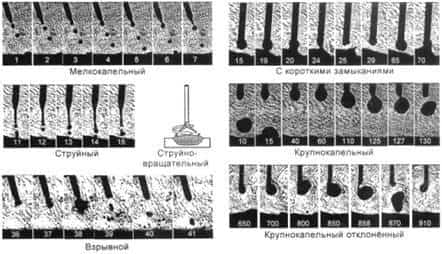

2. перенос без коротких замыканий (капля отделяется от торца электрода, без касания поверхности сварочной ванны). Подразделяется на 6 отдельных типов согласно особенностям формирования и отделения капель электродного металла от торца электрода.

- Перенос наблюдают обычно прн помощи скоростной киносъемки или съемки в рентгеновских лучах синхронно с осциллографированием.

Характер переноса металла оказывает значительное влияние на устойчивость процесса, разбрызгивание металла, формирование шва. В большинстве случаев предпочтителен струйный перенос (лучшее формирование шва).

На расплавленный металл в дуге действуют следующие силы: силы тяжести; поверхностного натяжения; электродинамические в жидком проводнике; реактивные; электростатические; давления плазменных потоков и др.

-силы тяжести способствуют переносу металла при сварке в нижнем положении и препятствуют при сварке в потолочном. Они оказывают наибольшее влияние на перенос электродного металла при сварке на малых токах, когда электродинамические силы еще сравнительно невелики.

-силы поверхностного натяжения придают каплям жидкости сфероидальную форму, удерживают капли на «потолке», втягивают капли металла в жидкую сварочную ванну. Создают внутри капли жидкости радиуса R избыточное давление: P = 2σ/R, где σ — коэффициент поверхностного натяжения, который равен отношению силы F, действующей на границу поверхностной пленки жидкости, к длине этой границы (σ = F/l).

Чем меньше σ, тем мельче капли жидкости и вероятнее переход к мелкокапельному и струйному переносу металла.

Соприкосновение жидкого металла с газами и шлаками может изменить его поверхностное натяжение.

При сварке на обратной полярности анодное пятно стабильно на торце жидкой капли и с увеличением тока его плотность остается постоянной, а размер пятна растет.

Поэтому перегрев капли и ее кипение наступают при меньших токах, чем на прямой полярности, когда катодное пятно беспорядочно перемещается.

При увеличении плотности тока может наблюдаться электрокапиллярный эффект, сопровождающийся понижением σ и способствующий струйному переносу металла.

-электродинамические силы сильно влияют на перенос металла, особенно при больших токах, когда они способствуют появлению плазменных потоков от мест сужения столба. Поэтому где эти силы малы, преобладает крупнокапельный перенос, в сильноточных — струйный. Появлению струйного переноса способствует также перегрев капель, который достаточно велик при сварке, особенно на обратной полярности.

Струйный перенос особенно характерен для газоэлектрической сварки. Он сопровождается образованием конуса жидкого металла на конце электрода. При этом средний размер капель монотонно уменьшается с увеличением тока.

При некотором значении тока (критическом), которое при сварке на обратной полярности ниже, чем на прямой, капельный перенос металла переходит практически в струйный.

Охват дугой конца электрода способствует струйному переносу с анода.

Управление переносом электродного металла

При сварке стационарной дугой характер переноса в основном определяется силой тока и напряжением дуги, т. е. теми же параметрами, что и размеры шва. В результате в ряде случаев процесс сварки сопровождается переносом электродного металла с повышенным разбрызгиванием.

При сварке нестационарной дугой можно принудительно, независимо от силы тока и напряжения сварки, задавать желаемый вид переноса электродного металла, что позволяет расширить диапазон режимов и технологические возможности сварки в защитных газах плавящимся электродом.

Рассмотрим характеристики наиболее распространенных трех видов управляемого переноса.

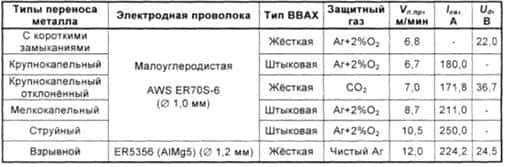

Капельный перенос без коротких замыканий осуществляется при импульсно-дуговой сварке в инертных газах и смесях их с кислородом и углекислым газом. Образование капли на элек — 42

троде и сброс ее в направлении оси электрода достигается путем импульсного повышения силы тока в определенных пределах, зависящих от рода защитного газа, материала и диаметра электрода, пространственного выполнения сварки и ряда технологических задач.

В этом случае перенос происходит в основном каплями. Доля электродного металла, переходящего в виде пара, невелика. Принудительный сброс капель в ванну возможен при ведении сварки во всех пространственных положениях. Диаметр капель dK обычно задают (0,5-f — 1,5)4,.

Если длина дуги больше (2 + 2,5)dlu то перенос происходит без ко

ротких замыканий разрядного промежутка, а если меньше, ‘то с короткими замыканиями.

Основными силами, определяющими этот вид переноса в инертных газах, являются электродинамическая сила и сила поверхностного натяжения. Сила тяжести и давление дуги на каплю сравнительно невелики, и их можно не учитывать.

С увеличением импульса тока увеличивается электродинамическая сила, которая приводит к образованию шейки между каплей и электродом и сбросу капли с электрода.

В процессе образования и отрыва капли сила поверхностного натяжения также изменяется (рис. 22).

Основные характеристики переноса при импульсно-дуговой сварке — диаметр капель, частота переноса, скорость полета капель и другие определяются в первую очередь параметрами импульсов, а именно: энергией импульсов, характеризующейся их амплитудой, длительностью и формой импульса и частотой следования импульсов. Критерием оценки переноса электродно-

го металла может быть принят характер перемещения центра тяжести капли относительно конца электрода. Можно выделить три типичных вида переноса электродного металла (рис. 23):

- 1) импульс не сбрасывает каплю с электрода;

- 2) импульс сбрасывает с электрода только одну каплю (при сварке во всех пространственных положениях);

- 3) импульс тока сбрасывает с электрода несколько капель.

- В первом случае под действием электродинамических сил

за время импульса тока капля вытягивается в направлении ванны.

Однако приложенного усилия недостаточно для полного преодоления сил поверхностного натяжения, и через некоторое время после окончания импульса сила поверхностного натяжения и давление дуги возвращают каплю в первоначальное положение на электроде.

Сброс капли с электрода происходит после воздействия на нее нескольких импульсов тока, когда размеры капли увеличатся. Диаметр сброшенных капель непостоянен. Скорость полета капель после отрыва от электрода невелика и составляет 40—70 см/с.

Во втором случае сброс капли происходит под действием электродинамической силы, которая вытягивает жидкий металл и формирует каплю. В зависимости от параметров импульса отрыв капли возможен в конце импульса или спустя некоторое время после окончания импульса.

Диаметр сброшенных капель постоянен. Скорость полета капель после отрыва от электрода составляет 120—200 см/с. Оставшийся на электроде жидкий металл при отрыве капли подбрасывается вверх. При правильно подобранных параметрах импульсов разбрызгивание небольшое.

В третьем случае электрод интенсивно подплавляется, жидкий металл на электроде вытягивается в сторону ванны, капля отрывается от электрода до окончания импульса. После отрыва капли резко ускоряется оплавление электрода и формируется вторая кайля, которая также сбрасывается с электрода.

При очень больших импульсах наблюдается вытягивание жидкого металла на электроде в конус и сброс нескольких капель одним импульсом. Размер сбрасываемых капель неодинаков. Скорость полета также неодинакова, но всегда больше 250 см/с.

При таких скоростях крупные капли, ударяясь о ванну, вызывают ее расплескивание и ухудшают формирование шва.

Для отрыва капли от электрода необходимо затратить определенную энергию, которую условно можно назвать «работой отрыва». При сварке в аргоне эту работу совершает электродинамическая сила, а препятствует отрыву сила поверхностного натяжения.

Капля после отрыва должна обладать определенной скоростью, чтобы попасть в ванну на изделии при сварке во всех положениях.

Для определения электродинамической силы, необходимой для отрыва капли, можно воспользоваться теоретическими положениями динамики точки перемен-

| Рис. 23. Внешним вид дугового промежутка и осциллограммы напряжения и силы тока при импульсно-дуговой сварке в аргоне с импульсами, не сбрасывающими каплю с электрода (а), сбрасывающими по одной капле (б) и по две капле (в) |

- ной массы, причем количество движения капли принять равным импульсу равнодействующей электродинамической силы и силы поверхностного натяжения. Считая начальную скорость капли относительно нерасплавленного торца электрода равной нулю, уравнение количества движения можно записать:

- і*

- Мкук = ) F*it)dt — I’ F„„(t)dt, (28)

- л

где Мк— масса капли; vK — скорость капли в момент отрыва, можно принять ик = 120,0 4- 200,0 см/с; Fn(t) — электродинамическая сила; Лі. нСО—сила поверхностного натяжения.

Установлено, что наиболее приемлемыми являются импульсы средних энергий, сбрасывающие с электрода по одной капле. Абсолютные значения параметров этих импульсов зависят от рода защитного газа, материала и диаметра электродов, частоты следования импульсов, силы тока и напряжения сварки. В качестве примера на рис.

22, 6 приведены зависимости величины импульсов тока, сбрасывающих по одной капле, от длительности импульса и диаметра электрода. Соотношения между величиной и длительностью импульса выбирают с учетом ряда технологических факторов, например толщины металла, необходимой глубины провара, положения шва в пространстве и др.

В общем случае необходимая для сброса капель величина импульса. тока пропорциональна критическому току сварки в защитных газах стационарной дугой. Исследования показали, что направленный сброс капель может быть получен во всех

пространственных положениях на токах сварки от /св = — до

2,5

электродного металла происходит за две стадии. Первая — принудительное ‘перемещение капли на электроде до соприкосновения с ванной — осуществляется импульсом тока путем воздействия электродинамической силы.

Вторая — переход капли с электрода в ванну при коротком замыкании — происходит под действием электродинамической силы и сил поверхностного натяжения. Переход капли завершается перегоранием жидкой шейки между каплей и электродом.

Во избежание повышенного разбрызгивания металла сила тока короткого замыкания в момент перегорания жидкой шейки не должна быть большой. Скорость нарастания силы тока /к.3 не оказывает решающего влияния на переход электродного металла в ванну.

В дугах со значительным давлением плазменных потоков, направленных на электрод (С02, N2, Н2), перенос электродного металла с принудительным отрывом капель получить не удалось.

Управляемый перенос может быть получен путем принудительного периодического изменения скорости плавления электродной проволоки и давления дуги. Сварку ведут при малой длине дуги, не превышающей (2-4-3)d0.

В результате при постоянной скорости подачи электрода и периодическом уменьшении скорости плавления электрода и давления дуги образовавшаяся на электроде капля закорачивает разрядный промежуток и переходит в ванну.

Основными силами, определяющими переход капли в ванну, являются электродинамическая сила, силы поверхностного натяжения и отчасти сила тяжести. Такой перенос наблюдается при сварке тонкой проволокой (с! э = 0,5 — г* 1,4 мм) в углекислом газе, гелии и других газах.

Размер капель и характер перехода их в ванну зависят от рода защитного газа, диаметра и материала электрода, режима сварки и динамических свойств источника питания.

Рассмотрим основные закономерности данного вида переноса на примере сварки в углекислом газе тонкой проволокой. Одним из важнейших факторов, определяющих характер переноса с частыми короткими замыканиями, является напряжение. С повышением напряжения длина дуги и размер капель увеличиваются, а частота перехода капель в ванну уменьшается (рис. 24, табл. 6).

Сопоставление действительного (по кинокадрам) и расчетного размеров капель позволяет предположить, что при сварке на высоких напряжениях (24 В и более) внутри крупных капель имеются газовые пузыри. При низких напряжениях (17—20 В) и малых размерах капли последние переходят с электрода в ванну при первом же закорачивании разрядного промежутка.

При высоких напряжениях (24 В и более), крупная капля беспорядочно колеблется на конце электрода и часто несколько раз кратковременно замыкает разрядный промежуток, прежде чем перейдет в ванну. С увеличением сварочного тока частота перехода капель в ванну увеличивается, а размер их сначала несколько уменьшается, а затем увеличивается (табл. 7).

Переход на прямую полярность приводит к некоторому увеличению размера капель и длительности пребывания капли на электроде (табл. 6, рис. 24). Характерно изменение формы

| Рис. 24. Переход капли с электрода в ванну при сварке в углекислом газе проволокой Св-ЮГС, = 0,8 мм на обратной (а) и прямой (б) полярности при различных 0Л. Скорость съемки 4800 кадров в секунду |

Влияние напряжения на перенос электродного металла при сварке в углекислом газе проволокой Св-ЮГС диаметром 0,8 мм

При м е ч а н и с. Скорость подачи проволоки 252 м ч, вылет электрода 10 мм, расход углекислого гага 420 — 180 л’ч. Питание от генератора ASEA. обладайте- /Л/ го высокими скоростями нарастания тока /к 3 |——= 120 ч — 180 kAcJ. |

Влияние сварочного тока на перенос электродного металла при сварке в углекислом газе проволокой Св-ЮГС диаметром 0,8 мм

Таблица 7

|

дуги, которая как бы охватывает каплю и рассредоточивается. Скорость плавления электродной проволоки при этом повышается. По-видимому, существенно уменьшается давление дуги, так как наблюдается меньшее оттеснение крупных капель от ванны при напряжении 24 В. Перенос электродного металла также происходит при коротких замыканиях разрядного

промежутка. Повышение напряжения дуги меньше влияет на размер капель, чем при обратной полярности. Значительная скорость плавления электрода и беспорядочные колебания крупных капель приводят к большему разбрызгиванию, чем при сварке на обратной полярности.

С увеличением диаметра электрода увеличивается диаметр капель и длительность пребывания их на электроде, а частота перехода капель уменьшается. Увеличение вылета электрода способствует ускорению расплавления электродной проволоки и увеличению диаметра капель.

При этом длительность существования капель на электроде значительно увеличивается, а частота перехода уменьшается.

Характер образования и переноса капель зависит от скорости нарастания и силы тока /к.3, определяющих программу изменения мгновенной мощности процесса сварки.

Увеличение скорости нарастания /кз в пределах устойчивого течения процесса сварки приводит к некоторому уменьшению размера капель и увеличению частоты их перехода. Время перехода капли уменьшается.

Электродинамическая сила, возрастающая с увеличением скорости нарастания /ьз> способствует ускорению перехода капли в ванну.

При сварке в вертикальном и потолочном положениях электродинамическая сила при несколько повышенных скоростях нарастания /к.3 способствует переходу капли в ванну и уменьшает стекание жидкой ванночки. При скоростях нарастания /к.

з больше рекомендуемых быстрое нарастание тока в начале короткого замыкания капли с ванной приводит к появлению значительной электродинамической силы, препятствующей переходу капли в ванну. Жидкий мостик между каплей и ванной быстро перегревается и перегорает со взрывом.

В результате этого каплю отбрасывает от ванны, п она вылетает за пределы шва и часто засоряет горелку (см. рис. 25, а). При чрезмерно малых скоростях нарастания /к..

, затягивается переход капли в ванну, в результате чего при сварке на низких и средних напряжениях нерасплавленный конец электродной проволоки погружается в ванну жидкого металла, которая при погасании дуги часто движется навстречу электроду.

Нерасплавленный электрод разогревается медленно на большой длине, а затем перегорает со взрывом, что увеличивает разбрызгивание (рис. 25, в). При сварке в углекислом газе проволокой диаметром 0,8—1,4 мм на режимах с частыми короткими замыканиями разбрызгивание происходит в основном из-за перегорания жидких перемычек между

М к.

каплей и электродом. При завышенных величинах —^ , /Кі1

и UCB разбрызгивание увеличивается из-за выброса крупных капель или части капли и расплескивания ванны (см. рис. 19, 25,6). Для уменьшения разбрызгивания необходимо, чтобы 50

|

|

Процесс переноса электродного металла

Процесс переноса электродного металла

За счет энергии, выделяемой в активном пятне, расположенном на его торце, и теплоты, выделяющейся по закону Джоуля-Ленца, при протекании сварочного тока по вылету электрода осуществляются нагрев и плавление электрода.

Вылетом называется свободный участок электрода от места контакта с токопроводом до его торца. В начальный момент ручной дуговой сварки вылет электрода составляет 400 мм и изменяется по мере плавления электрода, при автоматической сварке он равен 12–60 мм.

Расплавляясь в процессе сварки, жидкий металл с торца электрода переходит в сварочную ванну в виде капель разного размера. За 1 секунду может переноситься от 1–2 до 150 капель и более в зависимости от размера.

Независимо от основного положения сварки капли жидкого металла всегда перемещаются вдоль оси электрода по направлению к сварочной ванне. Это объясняется действием на каплю разных сил в дуге.

В первую очередь к ним относятся гравитационная сила, электромагнитная сила, возникающая при прохождении по электроду сварочного тока, сила поверхностного натяжения, давление образующихся внутри капли газов, которые отрывают ее от электрода и дробят на более мелкие капли.

- Схематично перенос металла электрода можно представить в следующем виде:

- 1) металл на конце электрода подплавляется и образуется слой расплавленного металла;

- 2) под действием сил поверхностного натяжения и силы тяжести этот слой металла принимает форму капли с образованием у основания тонкой шейки.

С течением времени поперечное сечение шейки капли уменьшается, что приводит к значительному увеличению плотности тока у шейки капли.

Удлинение шейки продолжается до момента касания капли поверхности сварочной ванны. В этот момент происходит короткое замыкание сварочной цепи.

Резкое возрастание тока приводит к разрыву шейки и в следующее мгновение вновь возникает, но уже между торцом электрода и каплей.

Капля под давлением паров и газов зоны дуги с ускорением внедряется в жидкий металл сварочной ванны. При этом часть металла в виде брызг выбрасывается из зоны сварки. Затем процесс каплеобразования повторяется.

Время горения дуги и короткого замыкания составляет примерно 0,02–0,05 с. Частота и продолжительность короткого замыкания в значительной степени зависят от длины сварочной дуги.

Чем меньше длина дуги, тем больше коротких замыканий и тем они продолжительнее.

От сварочного тока, состава и толщины электродного покрытия, положения шва зависят форма и размеры капель металла. Перенос электродного металла крупными каплями происходит при сварке на малых токах электродами с тонким покрытием.

Перенос металла в виде потока мельчайших капель происходит при больших плотностях сварочного тока и при использовании электродов с толстым покрытием.

Снижает поверхностное натяжение металла электродное покрытие. Кроме того, газообразующие компоненты, выделяя большое количество газов, создают в зоне дуги повышенное давление, которое способствует размельчению капель жидкого металла.

Газовое дутье, представляющее собой поток газов, направленный вдоль дуги в сторону сварочной ванны, действует на процесс переноса капель металла в дуге.

При сварке электродом с толстым покрытием стержень электрода плавится быстрее и торец его оказывается немного прикрытым «чехольчиком» покрытия.

При этом интенсивное газообразование в небольшом объеме «чехольчика» приводит к явлению газового дутья, ускоряющего переход капель металла в сварочную ванну.

Влияние силы тяжести особенно сказывается при сварке нижних швов (способствует отрыву капель) и потолочных швов (препятствует переносу металла в шов).

Важным фактором, влияющим на перенос металла в дуге, являются электромагнитные силы. Плотность тока, проходящего через жидкую каплю, велика, поэтому сжимающее действие магнитного поля оказывается заметным.

Магнитное поле ускоряет образование и сужение шейки капли, а следовательно, и отрыв ее от торца электрода.

Электрическое поле, напряженность которого направлена вдоль дуги в сторону сварочной ванны, действует на жидкую каплю, ускоряя процесс отрыва капель от торца электрода и переход ее в сварочную ванну металла.

При потолочной сварке действием магнитного и электрического полей, а также явлением газового дутья в дуге обеспечивается перенос капель электродного металла на свариваемый шов.

Шлаковую оболочку, которая образуется от плавления веществ, входящих в покрытие электрода, имеют капли металла, проходящие через дугу. Эта оболочка защищает металл капли от окисления и азотирования, обеспечивая хорошее качество металла шва.

Доля электродного металла в составе металла шва различна и зависит от способа и режима сварки, а также от вида сварного шва. При ручной сварке доля электродного металла колеблется в широких пределах (30–80 %), при автоматической сварке она составляет 30–40 %.

В значительной степени производительность сварки зависит от скорости расплавления электродного металла, которая оценивается коэффициентом расплавления.

Коэффициент расплавления численно равен массе электродного металла (г), расплавленного в течение одного часа, приходящегося на один ампер сварочного тока. Коэффициент расплавления зависит от ряда факторов, влияющих на процесс плавки электродного металла.

При обратной полярности коэффициент расплавления больше, чем при прямой полярности, так как на аноде выделяется больше теплоты и температура анода выше, чем у катода.

На коэффициент расплавления влияют состав покрытия и его толщина. Это объясняется, во-первых, значением эффективного потенциала ионизации газов, во-вторых, изменением баланса теплоты дугового промежутка. Коэффициент расплавления при ручной дуговой сварке составляет 6,5–14,5 г/(А?ч). Меньшие значения имеют электроды с тонким покрытием, а большие значения – электроды с толстым покрытием.

Коэффициентом наплавки пользуются для оценки скорости сварки шва. Этот коэффициент оценивает количество электродного металла, введенного в свариваемый шов.

Коэффициент наплавки меньше коэффициента расплавления на величину потерь электродного металла из-за угара и разбрызгивания.

Эти потери при ручной сварке достигают 25–30 %, при автоматической сварке под флюсом потери составляют только 2–6 % от количества расплавленного электродного металла.

Знание этих коэффициентов позволяет произвести расчет количества электродного металла для сварки шва установленного сечения и определить скорость сварки шва.

Данный текст является ознакомительным фрагментом.